摘 要

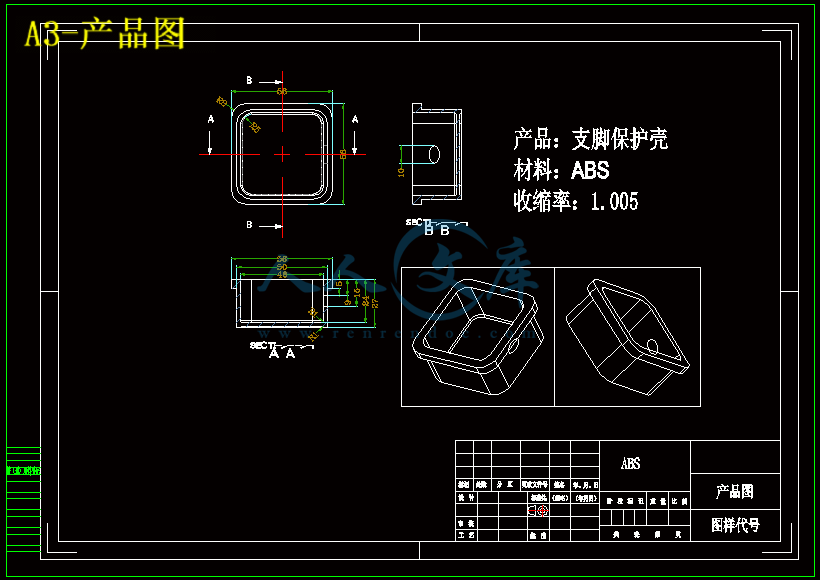

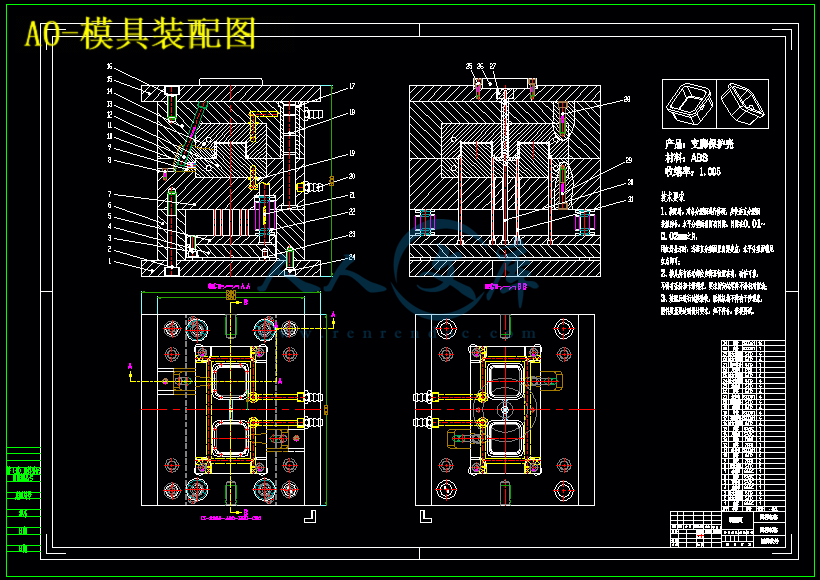

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,选择塑件制件尺寸。本模具采用一模二件,侧浇口进料,注射机采用海天80XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。最后使用UG对模具3D设计。

关键词:机械设计、模具设计、CAD绘制二维图、UG绘制3D图、注射机的选择

Abstract

According to the requirements of plastic products, understand the purpose of the plastic parts, the analysis technology of plastic parts, dimensional accuracy and other technical requirements, choose plastics product size. This mould with one module and two parts, the side gate feed, injection machine adopts Haitian 80 xb model, set up the cooling system, CAD and UG rendering 2 d assembly drawing and part drawing, choose mold reasonable processing methods. Attached instructions, use brief words system, concise diagram and calculation and analysis of plastic parts, so as to make a reasonable mold design. Finally using UG to mould 3 d design.

Keywords: mechanical design; mold design; CAD drawing 2 d figure; UG rendering 3 d map; selection of injection machine.

目 录

摘 要 2

第1章 塑料材料分析 6

1.1 塑料材料的基本特性 6

1.2 塑件材料成型性能 6

1.3 塑件材料主要用途 6

第2章 塑件的工艺分析 7

2.1 塑件的结构设计 7

2.2 塑件尺寸及精度 7

2.3 塑件表面粗糙度 8

2.4 塑件的体积和质量 8

第3章 注射成型工艺方案及模具结构的分析和确定 9

3.1、注射成型工艺过程分析[5] 9

3.2 浇口种类的确定 9

3.3型腔数目的确定 9

3.4 注射机的选择和校核 9

3.4.1注射量的校核 10

3.4.2塑件在分型面上的投影面积与锁模力的校核 10

3.4.3模具与注射机安装模具部分相关尺寸校核 11

第4章 注射模具结构设计 12

4.1 分型面的设计 12

4.2 型腔的布局 12

4.3 浇注系统的设计 12

4.3.3 主流道的设计 13

4.3.4 分流道的设计 14

4.3.5 浇口的设计 14

4.4 注射模成型零部件的设计[7] 14

4.4.2 成型零部件工作尺寸的计算 15

4.5 排气结构设计 15

4.6 脱模机构的设计 16

4.6.1 脱模机构的选用原则 16

4.6.2 脱模机构类型的选择 16

4.6.3 推杆机构具体设计 16

4.7 注射模温度调节系统 17

4.7.1 温度调节对塑件质量的影响 17

4.9 模架及标准件的选用 18

4.9.1 模架的选用 18

4.10.侧向抽芯机构类型选择 20

第5章 模具材料的选用 24

5.1 成型零件材料选用 25

5.2 注射模用钢种 25

总结 25

致谢 26

参考文献 27

第1章 塑料材料分析

1.1 塑料材料的基本特性

ABS是由丙烯、丁二烯、苯乙烯三种单体共聚而成的。这三种组分的各自特性,使ABS具有良好的综合理学性能。是一种良好的热塑性塑料。

ABS无毒,无气味,呈微黄色,成型的塑料有较好的光泽,不透明,密度为1.02--1.05。既有较好的抗冲击强度和一定的耐磨性,耐寒性,耐油性,耐水性,化学稳定性和电气性能。 ABS有一定的硬度,易于成型加工。其缺点是耐热性不高。

ABS的性能指标:

密度 1.02——1.05(),收缩率,熔点,弯曲强度80Mpa,拉伸强度3549Mpa,拉伸弹性模量1.8Gpa,硬度6286HRR,体积电阻系数,收缩率 范围内。ABS的热变形温度为93118℃。

1.2 塑件材料成型性能

ABS易吸水,因此,成型加工前应进行干燥处理;ABS在升温时黏度增高,采用侧浇口形式;易产生熔接痕,模具设计时应该注意尽量减小浇注系统对料流的阻力;在正常的成型条件下,壁厚、熔料温度对收缩率影响及小。要求塑件精度高时,模具温度可控制在5060,要求塑件光泽和耐热时,模具温度应控制在6080。ABS比热容低,塑化效率高,凝固也快,故成型周期短。。

1.3 塑件材料主要用途

ABS在机械工业上用来制造支脚保护壳、泵业轮、轴承、把手、管道、产品、蓄电池槽、冷藏库和冰箱衬里等,汽车工业上用ABS制造汽车挡泥板。

川公网安备: 51019002004831号

川公网安备: 51019002004831号