一种台灯罩注塑模具设计【1模2腔含11张CAD图】

收藏

资源目录

压缩包内文档预览:(预览前20页/共39页)

编号:10265901

类型:共享资源

大小:13.17MB

格式:ZIP

上传时间:2018-07-05

上传人:QQ14****9609

认证信息

个人认证

郭**(实名认证)

陕西

IP属地:陕西

50

积分

- 关 键 词:

-

一种

灯罩

注塑

模具设计

11

十一

cad

- 资源描述:

-

一种台灯罩注塑模具设计【1模2腔含11张CAD图】

【需要咨询购买全套设计请加QQ1459919609】图纸预览详情如下:

- 内容简介:

-

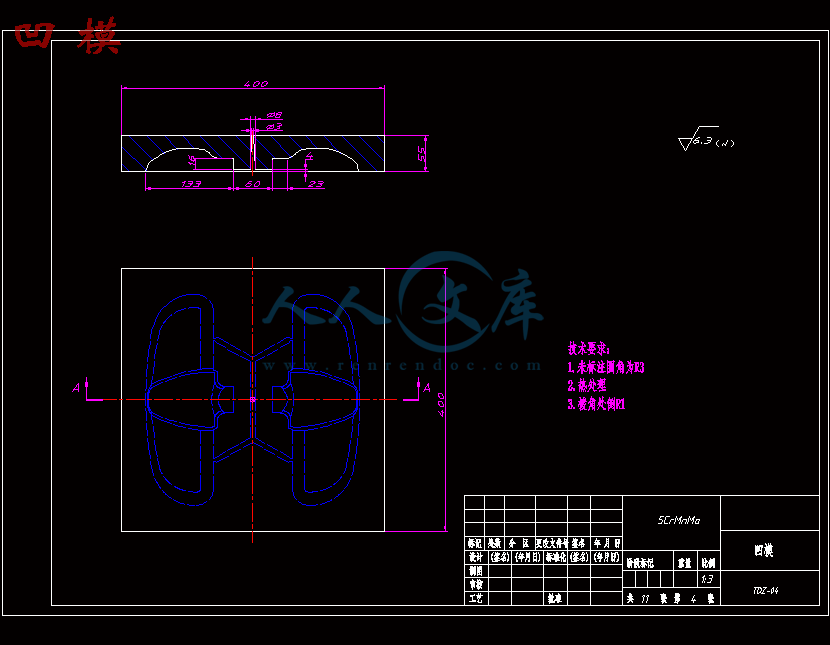

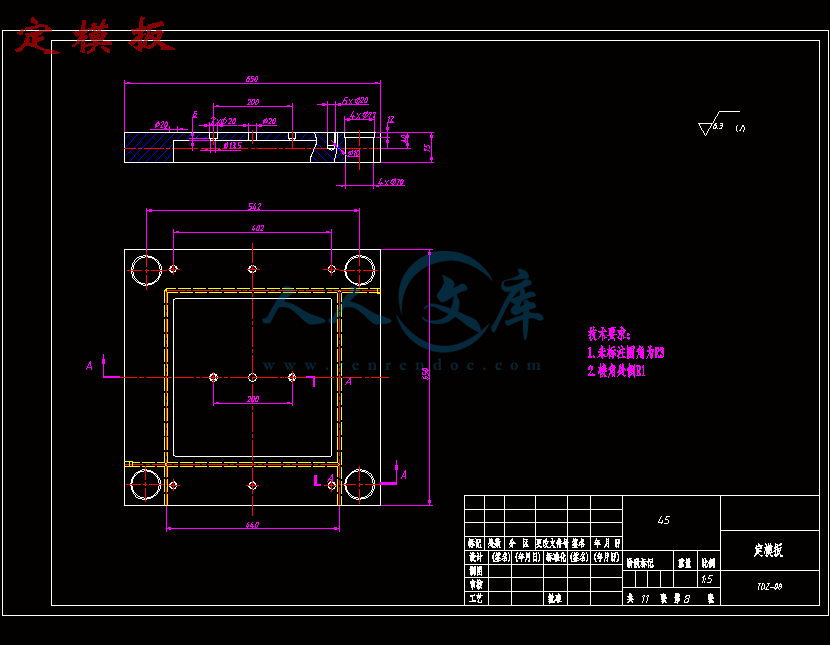

I充值购买- 下载设计文档后,加Q-1459919609免费领取图纸一 种 灯 罩 注 塑 模 具 设 计摘要 :近 代 塑 料 工 业 的 快 速 发 展 , 让 塑 料 被 广 泛 应 用 。 本 课 题 延 续 了 设 计 注 塑 模 具 的 一 般 流 程 , 意 在 设 计 生 产 灯 罩 的 注 塑 模 具 。 设 计 模 具 之 前 , 应 先 对 所 选 材 料 的 成 形 特 性 有 所 掌 握 , 在 确 定 制 品 的 生 产 要 求 后 , 可 直 接 对 制 品 进 行 工 艺 性 分 析 和 成 型 零 部 件 的 设 计 运 算 。 其 次 , 可 参 考 制 品 的 形 状 尺 寸 和 精 度 要 求 来 选 定 模 具 结 构 , 再 对 注 塑 机 的 型 号 进 行 选 择 。 最 后 , 对 所 选 用 的 成 型 设 备 以 及 各 种 计 算 数 据 进 行 校 核 , 保 证 设 计 的 安 全 性 和 合 理 性 。 通 过 本 课 题 的 研 究 , 不 仅 对 专 业 课 知 识 有 充 分 的 检 验 , 而 且 锻 炼 了 自 己 勤 动 手 、 多 思 考 和 知 识 整 合 的 能 力 。 总 之 , 设 计 灯 罩 注 塑 模 具 , 其 根 本 问 题 就 是 设 计 凹 模 和 凸 模 、 导 向 机 构 、 侧 向 分 型 与 抽 芯 机 构 、 排 气 、 加 热 和 冷 却 系 统 、 注 塑 机 的 选 择 等 环 节 。关键词:箱体外壳;模具结构;注塑模设计II充值购买- 下载设计文档后,加Q-1459919609免费领取图纸Design of Injection Mold for Meter BoxAbstract: The rapid development of modern plastics industry, so that plastics are widely used. This topic continues the design of the general process of injection mold, intended to design and produce the meter box of injection mold. Before designing the mold, you should first understand the forming characteristics of the selected materials. After determining the production requirements of the products, it can be directly on the process of product analysis and the design calculation of molding parts. Second, the mold structure can be selected by reference to the shape and size of products and accuracy requirements, and then choose the type of injection molding machine. Finally, the selected molding equipment and a variety of calculation data to check, so as to ensure the safety and rationality of the design. Through the study of this subject, not only can check the professional knowledge, but also exercise manual ability, more thinking and knowledge integration ability. All in all, the fundamental problem of the design of the meter box shell injection mold is that the design of cavity and core, guidance mechanism, lateral classification and core pulling mechanism, exhaust, heating and cooling systems, selection of injection molding machine and other links.Key words: Box shell, Mold structure, Injection mold design1充值购买- 下载设计文档后,加Q-1459919609免费领取图纸目 录摘要 .IAbstract.II1 绪论 .31.1 研究的背景及意义 .31.2 国内外模具发展现状 .31.2.1 国内注塑模具的发展现状 .31.2.2 国外注塑模具的发展现状 .31.3 注塑模具的发展趋势 .41.4 研究的内容 .42 塑件结构工艺性分析 .52.1 塑件的几何形状分析 .52.1.1 塑件结构分析 .52.1.2 尺寸精度分析 .52.1.3 生产批量 .62.2 塑件材料的成型特性 .62.2.1 塑件材料的选择 .62.2.2 性能简述 .62.3 成型设备的要求 .72.4 性能指标 .73 注塑机和成型方案的确定 .83.1 塑件的参数计算 .83.1.1 分析塑件的表面质量 .83.1.2 体积和重量的确定 .83.2 注塑机的确定 .83.3 拟定成型方案 .93.3.1 成型设备 .93.3.2 主要特点 .103.3.3 注射工艺参数 .103.3.4 成型流程 .114 型腔数目的确定和分型面的筛选 .124.1 确定型腔数 .124.2 筛选分型面 .122充值购买- 下载设计文档后,加Q-1459919609免费领取图纸4.2.1 分型面的筛选原则 .124.3 型腔的布置方式 .135 成型零部件的设计 .145.1 凸模的设计 .145.2 凹模的设计 .145.3 成型零件工作尺寸的计算 .145.3.1 模腔工作尺寸的计算 .145.3.2 型腔壁厚和底板厚度计算 .166 浇注系统的设计 .176.1 浇注系统设计原则 .176.2 主流道的设计 .176.3 分流道的设计 .176.3.1 分流道的截面形状 .186.3.2 分流道的尺寸 .186.4 浇口的设计 .186.4.1 浇口的主要作用 .186.4.2 浇口的类型与位置 .187 排气和冷却系统设计 .197.1 冷却系统设计的规则 .197.2 排气系统设计 .198 注射机和模具各参数的校核 .208.1 工艺参数的校核 .208.2 模具装配尺寸的校核 .218.2.1 喷嘴的校核 .218.2.2 定位圈尺寸的校核 .218.2.3 模具外形尺寸的校核 .218.2.4 模具厚度的校核 .218.3 开模行程的校核 .229 总结 .23参考文献 .24致 谢 .26附 录 .263充值购买- 下载设计文档后,加Q-1459919609免费领取图纸1 绪 论1.1 研究的背景及意义近年来, 我国模具发展的速度是非常迅速的。 模具是一个国家制造水平的权 衡标志之一。 模具的发展也会带动其他制造业的发展。 他支撑着许制造业 , 所以 模具的发展是非常重要的。 模具制造业是我国的根基工业, 受到我国高度的重视 , 所以近年来模具制造业的成绩是显而易见的。在现代社会, 塑料制品的制作很大一部分先是设计注塑模具, 注塑模具在我 们的生活中有很大的用途, 通过设计注塑模具, 可以让我们对塑料制品的成型过 程有一个完整的了解, 也让我们对各种塑料的力学性能, 化学性能等得到了充分 的了。通 过 对 本 课 题 的 研 究 和 分 析 让 我 们 能 够 更 好 的 学 习 和 运 用 大 学 期 间 所 学 的 所有课程知识以及理论和毕业实习中学到的理论知识, 提高了我们总体设计概念 和计算能力的提升, 更加深刻的认识模具。 让我们对模具有了更好的认识 , 也让 我们对文献以及手册的运用的更加的灵活。在本课题中我们需要用计算机绘图, 这必然会让我们更加熟练的运用计算机。 通过上网查资料, 也丰富了我们的头脑 。 通过该设计, 让我们的外语翻译水平得到了提升, 通过计算机绘图 , 让我们可以 更加熟练的运用计算机。 通过最终的努力, 让我们能够熟练的运用所学到的知识 解决生活中遇到的问题。1.2 国内外模具发展现状1.2.1 国 内 注 塑 模 具 的 发 展 现 状近 几 年 来 , 我 国 注 塑 模 具 的 发 展 相 对 于 其 他 发 达 国 家 来 说 也 已 经 相 当 不 错 了。 我国小模数塑料齿轮等精密塑料模具的生产水平已能够和其他国家同类产品 相比较, 在一些方面还能够处于领先地位。 齿轮模具设计中可以运用齿轮设计软 件,可以在加工过程中减少齿形误差,使之达到了标准参数要求。尽管在近几年中注塑模具工业的发展相当迅速, 但是距离工业比较发达的国 家在很多方面与还是有较大的差距。 我国还不能广泛的应用在许多先进的模具技 术, 在模具的技术上和其他国家还存在很大的差距, 所以好多模具产品只能从国 外进口,国内的产品达不到我们所需的要求。1.2.2 国 外 注 塑 模 具 的 发 展 现 状4充值购买- 下载设计文档后,加Q-1459919609免费领取图纸国外的模具的发展方向是朝着智能化、 网络化的。 在要求保证再生产过程中 产品的精度的同时, 也追求着生产效率。 目前, 国际上许多工业大国模具的 精度 要求已经可以达到 75%到 85%之间,降低了生产的成本,节约了生产实间,是产 品能更好的满足顾客的要求 1。1.3 注塑模具的发展趋势在我国磨具的发展是非常快的, 但是塑料磨具将远远领先于其他模具的发展 速 度 , 塑 料 磨 具 的 方 向 将 是 自 动 化 , 规 模 化 , 并 向 着 “专 ”和 “精 ”的 方 向 发 展 , 为 了满足客户的要求, 模具制造也必将面向交货期 短 ”、 “精度高” 、 “质量好 ”、 “价 格 低 ”1。(1)模具产品发展将大型化、精密化(2)多功能复合模具将进一步发展(3)气体辅助注射模具和适应高压注射成形等工艺的模具将积极发展(4)模具使用优质材料及应用先进的表面处理技术将进一步受重视(5)模具高速扫描及数字化系统将发挥更大的作用(6)模具研磨抛光将向自动化、智能化方向发展1.4 研究的内容( 1) 搜 集 模 具 相 关 资 料 及 前 期 准 备 工 作 , 灯 罩 注 塑 模 具 零 件 结 构 工 艺 性 的 分析:零件的结构、材料的性能、成型工艺等,确定模具总体方案;(2)进行模具工艺参数设计,模具基本类型与工作部分零件尺寸计算,模 具 总 体 结 构 设 计 : 确 定 型 腔 数 目 , 分 型 面 , 浇 注 系 统 结 构 , 推 出 方 式 , 成 型 零 件 结构,温度调节系统等;( 3) 进 行 模 具 结 构 设 计 及 计 算 , 模 具 整 体 设 计 和 绘 制 装 配 图 :模 具 零 件 结 构 尺寸设计;初选设备,设计浇注系统,设计推出机构,动、定模导向机构设计, 成型零件设计及注塑机校核等;采用计算机软件绘制模具装配图以及各零件图。5充值购买- 下载设计文档后,加Q-1459919609免费领取图纸2 塑 件 结 构 工 艺 性 分 析2.1 塑件的几何形状分析2.1.1 塑 件 结 构 分 析产品名称:台式灯罩设计本设计的台灯灯罩的三维立体图如图 2.1 所示, 其灯罩二维图尺寸图如 图 2.2所示。图 2.1 灯罩三维图图 2.1 灯罩二维图该塑件的形状为不规则图形, 考虑到分模的方向没有阻碍, 内部 不太深, 很 容易脱模。2.1.2 尺 寸 精 度 分 析(1) 尺寸精度的选择; 塑件尺寸精度的选择是非常重要的, 我们在选择尺寸精度 时, 可以先选择适合此设计的塑料, 然后根据塑件的使用用途 , 确定选用低精度 , 一 般 精 度 还 是 高 精 度 2。( 2)尺寸精度的组成和影响 ; 制品尺寸误差构成为: a=b+2c+d+e 式中a 一制件总的成型误差;6充值购买- 下载设计文档后,加Q-1459919609免费领取图纸b 一塑料收缩率引起的误差;c 一模具在制做过程中所形成的误差;d 一模具在使用过程中因磨损而引起的误差; e 一安装模具,配合间隙形成的误差;在我们的生活中,影响塑料制品的因素特别多,主要有以下三个方面1)模具一模具的制作精度间接影响塑件的尺寸精度。2)塑料材料一主要的影响是收缩率。3)成型工艺一成型工艺条件的变化影响。在 本 设 计 中 , 设 计 壁 厚 为 4mm, 因 为 灯 罩 属 于 日 常 的 生 活 用 品 , 所 以 精 度 要求不是很高,所以选择一般精度等级 5 级 精 度 3。2.1.3 生 产 批 量出于对制品产出批要求, 因此课题中模具工作时应满足时间短、 速度快 的特 点。 结合模具的复杂构造 、 模具需多面抽芯, 运用一模 2 件的构造来批量产出制 品。在对浇口进行筛选时,侧浇口则最为适合。2.2 塑件材料的成型特性2.2.1 塑 件 材 料 的 选 择本课题设计的是灯罩,他是一种壳类零件,从结构上来说,结构比较复杂, 而且壁厚很薄, 为了美观, 也需要有很高的表面光洁 度, 经分析可知 , 聚丙烯 ( PP) 是 制 作 此 制 品 注 塑 的 最 佳 材 料 4。2.2.2 性 能 简 述聚丙烯具有许多优良特性:(1)密度非常小。(2)有良好的力学性能,成型加工性能好。(3)可以在高达 110-120 的 环 境 下 使 用 , 耐 高 温 能 力 非 常 的 强 。(4)他与大多数的东西不发生反应,化学性能稳定。(5)质地纯净,无毒性。(6)电绝缘性好。(7)聚丙烯制品的透明性比高密度聚乙烯制品的透明性好 当然它有很多优点但也有缺点:(1)在低温下不能更好的发挥作用。(2)长时间可以因为风化而老化。(3)着色性不好。7充值购买- 下载设计文档后,加Q-1459919609免费领取图纸(4)易燃烧。2.3 成型设备的要求可初步确定成型设备的基本要求:(1)注射机的采用:一般选取自动化注塑机。(2)干燥处置:不需干燥。(3)熔化温度:在注塑设备正常工作的情况下,其温度可以达到融化塑料 的温度以上就可以。(4)注塑压力:注塑压力一般不宜过高或者过低,保持适当。(5)熔胶背压:用熔胶背压。2.4 性能指标聚丙烯材料的特性指标如表 2.1 所示,表 2.1 PP 材料的特性指标特性名称 取值范围 特性名称 取值范围密 度 ( g cm3 ) 0.90 :0.91 抗拉屈服强度b (Mpa)56 :67比 体 积 v( cm3 g) 1.10 :1.11 弯曲弹性模量 /GPa 1.45收缩率 S() 1.0 :3.0 拉 弯 强 度 ( w Mpa) 67.0热变形温度 T ( C) 102.0 :115.0 布氏硬度(HB) 8.65熔 点 T ( C) 170.0 :176.0 体积电阻率pv( m) 10148充值购买- 下载设计文档后,加Q-1459919609免费领取图纸3 注 塑 机 和 成 型 方 案 的 确 定3.1 塑 件 的 参 数 计 算3.1.1 分 析 塑 件 的 表 面 质 量作为生活用品, 为了保证其结构有该有的性能外, 还需考虑其外观的精美程 度,因此每个成型面都应该进行打磨抛光处理。3.1.2 体 积 和 重 量 的 确 定通过制品重量的计算筛选注塑机以及确定型腔数。 制 品 的 体 积: V 86.9 cm3制品的质量公式:W V 由表 2.1 可查得聚丙烯 PP 的密度取 0.90 / cm3即 制 品 的 重 量 : W 86.9 0.9 78.21图 3.1 体积测量图3.2 注塑机的确定注射机的类型和规格有很多,按结构形式可分为三类,这三类注射机的特 点如如下:I一 种 灯 罩 注 塑 模 具 设 计摘要 :近 代 塑 料 工 业 的 快 速 发 展 , 让 塑 料 被 广 泛 应 用 。 本 课 题 延 续 了 设 计 注 塑 模 具 的 一 般 流 程 , 意 在 设 计 生 产 灯 罩 的 注 塑 模 具 。 设 计 模 具 之 前 , 应 先 对 所 选 材 料 的 成 形 特 性 有 所 掌 握 , 在 确 定 制 品 的 生 产 要 求 后 , 可 直 接 对 制 品 进 行 工 艺 性 分 析 和 成 型 零 部 件 的 设 计 运 算 。 其 次 , 可 参 考 制 品 的 形 状 尺 寸 和 精 度 要 求 来 选 定 模 具 结 构 , 再 对 注 塑 机 的 型 号 进 行 选 择 。 最 后 , 对 所 选 用 的 成 型 设 备 以 及 各 种 计 算 数 据 进 行 校 核 , 保 证 设 计 的 安 全 性 和 合 理 性 。 通 过 本 课 题 的 研 究 , 不 仅 对 专 业 课 知 识 有 充 分 的 检 验 , 而 且 锻 炼 了 自 己 勤 动 手 、 多 思 考 和 知 识 整 合 的 能 力 。 总 之 , 设 计 灯 罩 注 塑 模 具 , 其 根 本 问 题 就 是 设 计 凹 模 和 凸 模 、 导 向 机 构 、 侧 向 分 型 与 抽 芯 机 构 、 排 气 、 加 热 和 冷 却 系 统 、 注 塑 机 的 选 择 等 环 节 。关键词:箱体外壳;模具结构;注塑模设计IIDesign of Injection Mold for Meter BoxAbstract: The rapid development of modern plastics industry, so that plastics are widely used. This topic continues the design of the general process of injection mold, intended to design and produce the meter box of injection mold. Before designing the mold, you should first understand the forming characteristics of the selected materials. After determining the production requirements of the products, it can be directly on the process of product analysis and the design calculation of molding parts. Second, the mold structure can be selected by reference to the shape and size of products and accuracy requirements, and then choose the type of injection molding machine. Finally, the selected molding equipment and a variety of calculation data to check, so as to ensure the safety and rationality of the design. Through the study of this subject, not only can check the professional knowledge, but also exercise manual ability, more thinking and knowledge integration ability. All in all, the fundamental problem of the design of the meter box shell injection mold is that the design of cavity and core, guidance mechanism, lateral classification and core pulling mechanism, exhaust, heating and cooling systems, selection of injection molding machine and other links.Key words: Box shell, Mold structure, Injection mold design1目 录摘要 .IAbstract.II1 绪论 .31.1 研究的背景及意义 .31.2 国内外模具发展现状 .31.2.1 国内注塑模具的发展现状 .31.2.2 国外注塑模具的发展现状 .31.3 注塑模具的发展趋势 .41.4 研究的内容 .42 塑件结构工艺性分析 .52.1 塑件的几何形状分析 .52.1.1 塑件结构分析 .52.1.2 尺寸精度分析 .52.1.3 生产批量 .62.2 塑件材料的成型特性 .62.2.1 塑件材料的选择 .62.2.2 性能简述 .62.3 成型设备的要求 .72.4 性能指标 .73 注塑机和成型方案的确定 .83.1 塑件的参数计算 .83.1.1 分析塑件的表面质量 .83.1.2 体积和重量的确定 .83.2 注塑机的确定 .83.3 拟定成型方案 .93.3.1 成型设备 .93.3.2 主要特点 .103.3.3 注射工艺参数 .103.3.4 成型流程 .114 型腔数目的确定和分型面的筛选 .124.1 确定型腔数 .124.2 筛选分型面 .1224.2.1 分型面的筛选原则 .124.3 型腔的布置方式 .135 成型零部件的设计 .145.1 凸模的设计 .145.2 凹模的设计 .145.3 成型零件工作尺寸的计算 .145.3.1 模腔工作尺寸的计算 .145.3.2 型腔壁厚和底板厚度计算 .166 浇注系统的设计 .176.1 浇注系统设计原则 .176.2 主流道的设计 .176.3 分流道的设计 .176.3.1 分流道的截面形状 .186.3.2 分流道的尺寸 .186.4 浇口的设计 .186.4.1 浇口的主要作用 .186.4.2 浇口的类型与位置 .187 排气和冷却系统设计 .197.1 冷却系统设计的规则 .197.2 排气系统设计 .198 注射机和模具各参数的校核 .208.1 工艺参数的校核 .208.2 模具装配尺寸的校核 .218.2.1 喷嘴的校核 .218.2.2 定位圈尺寸的校核 .218.2.3 模具外形尺寸的校核 .218.2.4 模具厚度的校核 .218.3 开模行程的校核 .229 总结 .23参考文献 .24致 谢 .26附 录 .2631 绪 论1.1 研究的背景及意义近年来, 我国模具发展的速度是非常迅速的。 模具是一个国家制造水平的权 衡标志之一。 模具的发展也会带动其他制造业的发展。 他支撑着许制造业 , 所以 模具的发展是非常重要的。 模具制造业是我国的根基工业, 受到我国高度的重视 , 所以近年来模具制造业的成绩是显而易见的。在现代社会, 塑料制品的制作很大一部分先是设计注塑模具, 注塑模具在我 们的生活中有很大的用途, 通过设计注塑模具, 可以让我们对塑料制品的成型过 程有一个完整的了解, 也让我们对各种塑料的力学性能, 化学性能等得到了充分 的了。通 过 对 本 课 题 的 研 究 和 分 析 让 我 们 能 够 更 好 的 学 习 和 运 用 大 学 期 间 所 学 的 所有课程知识以及理论和毕业实习中学到的理论知识, 提高了我们总体设计概念 和计算能力的提升, 更加深刻的认识模具。 让我们对模具有了更好的认识 , 也让 我们对文献以及手册的运用的更加的灵活。在本课题中我们需要用计算机绘图, 这必然会让我们更加熟练的运用计算机。 通过上网查资料, 也丰富了我们的头脑 。 通过该设计, 让我们的外语翻译水平得到了提升, 通过计算机绘图 , 让我们可以 更加熟练的运用计算机。 通过最终的努力, 让我们能够熟练的运用所学到的知识 解决生活中遇到的问题。1.2 国内外模具发展现状1.2.1 国 内 注 塑 模 具 的 发 展 现 状近 几 年 来 , 我 国 注 塑 模 具 的 发 展 相 对 于 其 他 发 达 国 家 来 说 也 已 经 相 当 不 错 了。 我国小模数塑料齿轮等精密塑料模具的生产水平已能够和其他国家同类产品 相比较, 在一些方面还能够处于领先地位。 齿轮模具设计中可以运用齿轮设计软 件,可以在加工过程中减少齿形误差,使之达到了标准参数要求。尽管在近几年中注塑模具工业的发展相当迅速, 但是距离工业比较发达的国 家在很多方面与还是有较大的差距。 我国还不能广泛的应用在许多先进的模具技 术, 在模具的技术上和其他国家还存在很大的差距, 所以好多模具产品只能从国 外进口,国内的产品达不到我们所需的要求。1.2.2 国 外 注 塑 模 具 的 发 展 现 状4国外的模具的发展方向是朝着智能化、 网络化的。 在要求保证再生产过程中 产品的精度的同时, 也追求着生产效率。 目前, 国际上许多工业大国模具的 精度 要求已经可以达到 75%到 85%之间,降低了生产的成本,节约了生产实间,是产 品能更好的满足顾客的要求 1。1.3 注塑模具的发展趋势在我国磨具的发展是非常快的, 但是塑料磨具将远远领先于其他模具的发展 速 度 , 塑 料 磨 具 的 方 向 将 是 自 动 化 , 规 模 化 , 并 向 着 “专 ”和 “精 ”的 方 向 发 展 , 为 了满足客户的要求, 模具制造也必将面向交货期 短 ”、 “精度高” 、 “质量好 ”、 “价 格 低 ”1。(1)模具产品发展将大型化、精密化(2)多功能复合模具将进一步发展(3)气体辅助注射模具和适应高压注射成形等工艺的模具将积极发展(4)模具使用优质材料及应用先进的表面处理技术将进一步受重视(5)模具高速扫描及数字化系统将发挥更大的作用(6)模具研磨抛光将向自动化、智能化方向发展1.4 研究的内容( 1) 搜 集 模 具 相 关 资 料 及 前 期 准 备 工 作 , 灯 罩 注 塑 模 具 零 件 结 构 工 艺 性 的 分析:零件的结构、材料的性能、成型工艺等,确定模具总体方案;(2)进行模具工艺参数设计,模具基本类型与工作部分零件尺寸计算,模 具 总 体 结 构 设 计 : 确 定 型 腔 数 目 , 分 型 面 , 浇 注 系 统 结 构 , 推 出 方 式 , 成 型 零 件 结构,温度调节系统等;( 3) 进 行 模 具 结 构 设 计 及 计 算 , 模 具 整 体 设 计 和 绘 制 装 配 图 :模 具 零 件 结 构 尺寸设计;初选设备,设计浇注系统,设计推出机构,动、定模导向机构设计, 成型零件设计及注塑机校核等;采用计算机软件绘制模具装配图以及各零件图。52 塑 件 结 构 工 艺 性 分 析2.1 塑件的几何形状分析2.1.1 塑 件 结 构 分 析产品名称:台式灯罩设计本设计的台灯灯罩的三维立体图如图 2.1 所示, 其灯罩二维图尺寸图如 图 2.2所示。图 2.1 灯罩三维图图 2.1 灯罩二维图该塑件的形状为不规则图形, 考虑到分模的方向没有阻碍, 内部 不太深, 很 容易脱模。2.1.2 尺 寸 精 度 分 析(1) 尺寸精度的选择; 塑件尺寸精度的选择是非常重要的, 我们在选择尺寸精度 时, 可以先选择适合此设计的塑料, 然后根据塑件的使用用途 , 确定选用低精度 , 一 般 精 度 还 是 高 精 度 2。( 2)尺寸精度的组成和影响 ; 制品尺寸误差构成为: a=b+2c+d+e 式中a 一制件总的成型误差;6b 一塑料收缩率引起的误差;c 一模具在制做过程中所形成的误差;d 一模具在使用过程中因磨损而引起的误差; e 一安装模具,配合间隙形成的误差;在我们的生活中,影响塑料制品的因素特别多,主要有以下三个方面1)模具一模具的制作精度间接影响塑件的尺寸精度。2)塑料材料一主要的影响是收缩率。3)成型工艺一成型工艺条件的变化影响。在 本 设 计 中 , 设 计 壁 厚 为 4mm, 因 为 灯 罩 属 于 日 常 的 生 活 用 品 , 所 以 精 度 要求不是很高,所以选择一般精度等级 5 级 精 度 3。2.1.3 生 产 批 量出于对制品产出批要求, 因此课题中模具工作时应满足时间短、 速度快 的特 点。 结合模具的复杂构造 、 模具需多面抽芯, 运用一模 2 件的构造来批量产出制 品。在对浇口进行筛选时,侧浇口则最为适合。2.2 塑件材料的成型特性2.2.1 塑 件 材 料 的 选 择本课题设计的是灯罩,他是一种壳类零件,从结构上来说,结构比较复杂, 而且壁厚很薄, 为了美观, 也需要有很高的表面光洁 度, 经分析可知 , 聚丙烯 ( PP) 是 制 作 此 制 品 注 塑 的 最 佳 材 料 4。2.2.2 性 能 简 述聚丙烯具有许多优良特性:(1)密度非常小。(2)有良好的力学性能,成型加工性能好。(3)可以在高达 110-120 的 环 境 下 使 用 , 耐 高 温 能 力 非 常 的 强 。(4)他与大多数的东西不发生反应,化学性能稳定。(5)质地纯净,无毒性。(6)电绝缘性好。(7)聚丙烯制品的透明性比高密度聚乙烯制品的透明性好 当然它有很多优点但也有缺点:(1)在低温下不能更好的发挥作用。(2)长时间可以因为风化而老化。(3)着色性不好。7(4)易燃烧。2.3 成型设备的要求可初步确定成型设备的基本要求:(1)注射机的采用:一般选取自动化注塑机。(2)干燥处置:不需干燥。(3)熔化温度:在注塑设备正常工作的情况下,其温度可以达到融化塑料 的温度以上就可以。(4)注塑压力:注塑压力一般不宜过高或者过低,保持适当。(5)熔胶背压:用熔胶背压。2.4 性能指标聚丙烯材料的特性指标如表 2.1 所示,表 2.1 PP 材料的特性指标特性名称 取值范围 特性名称 取值范围密 度 ( g cm3 ) 0.90 A0.91 抗拉屈服强度b (Mpa)56 A67比 体 积 v( cm3 g) 1.10 A1.11 弯曲弹性模量 /GPa 1.45收缩率 S() 1.0 A3.0 拉 弯 强 度 ( w Mpa) 67.0热变形温度 T ( C) 102.0 A115.0 布氏硬度(HB) 8.65熔 点 T ( C) 170.0 A176.0 体积电阻率pv( m) 101483 注 塑 机 和 成 型 方 案 的 确 定3.1 塑 件 的 参 数 计 算3.1.1 分 析 塑 件 的 表 面 质 量作为生活用品, 为了保证其结构有该有的性能外, 还需考虑其外观的精美程 度,因此每个成型面都应该进行打磨抛光处理。3.1.2 体 积 和 重 量 的 确 定通过制品重量的计算筛选注塑机以及确定型腔数。 制 品 的 体 积: V 86.9 cm3制品的质量公式:W V 由表 2.1 可查得聚丙烯 PP 的密度取 0.90 / cm3即 制 品 的 重 量 : W 86.9 0.9 78.21图 3.1 体积测量图3.2 注塑机的确定注射机的类型和规格有很多,按结构形式可分为三类,这三类注射机的特 点如如下:附 录 BInverse thermal mold design for injection moldsAddressing the local cooling demand as quality function for an inverse heat transfer problemCh. Hopmann1 P. Nikoleizig1Received: 26 September 2016 /Accepted: 7 December 2016 Springer-Verlag France 2016Abstract: The thermal mold design and the identification of a proper cooling channel design for injection molds becomes more and more complex. To find a suitable cooling channel system with objective rules based on the local cooling demand of the part a new methodology for the thermal mold design based on an inverse heat transfer problem was introduced. Based on a quality function regarding production efficiency as well as part quality, additional aspects to model the injection molding process are dis- cussed. Aim of those extensions is the improvement of the inverse optimization of the problem.Keywords: Injection molding, Thermal mold design, Inverse heat transfer problem, Heat transferIntroductionWith injection molding, increasingly complex components can be produced, but at the same time the requirements of the necessary injection mold rise. Concurrently due to the economic pressure, e.g. by global competition, strives for high efficiency and short production cycles are essential. Since the injection molding cycle is primarily characterized through the cooling of the melt into a dimensionally stable state, it is contiguous to focus on the cooling channel system of the injection mold for additional improvement in efficiency (Fig.1b). Usually, the cooling channels are realized through bores in the injection mold, which are connected by fittings to a complete channel system. Innovative technologies such as the selective laser melting (SLM) now enable the layered structured buildup of molds from metal pow- der. With this approach, the cooling channel system can be generated almost in any desired shape and course. The creation of a proper cooling channel system is a challenging task, also hindered by these opportunities and at the same time more complex parts.28Additionally thermal mold design phase is impeded due to particular thermoplastic materials, which are often used in technical parts and tend to a comparatively large shrinkage (Dependent on temperature and pressure) as a result of the crystallization process (as illustrated in Fig. 1a between points 3 to 5). This shrink- age causes stresses inside the part, if local differences in the shrinkage potential occur. Furthermore, the stresses can only be compensated through a deformation of the part. This so-called warpage may prevent the correct usage of the part and therefore must be avoided 1, 2.State of the artBesides the wish for a fast and efficient injection molding cycle, the aforementioned challenges lead to investigations to describe and simplify the thermal mold design phase. The efforts reach from a transfer of analytical approaches into the computer aided design to full mathematical and computational descriptions of the solidification process. Those efforts have a forward looking character and need an intense interpretation after the solution is calculated. A fully auto- mated thermal mold design phase is still not available.Fig.1Visualisation of the injection molding cycle with process variables (a) and a pie chart (b)Nowadays, this issue is progressively addressed through different research activities into a user independent optimization strategy for a proper cooling channel design (e. g. 35).Mehnen et al. rely on the use of evolutionary algorithms and model a mold29system based on light exchanging surfaces 3. The heat exchange is then calculated by a ray tracing method, which is faster than solving all governing equations. Spheres are used only in the first step of the sys- tem as parts to be analyzed. Maag and Kufer, in contrast, study a cluster algorithm which is combined with a branch and bound search algorithm to find the ideal cooling channel position 4. Contrarily, Fanacht et al. approach an auto- mated tempering system positioning by an artificial neural network, which covers numerous problems concerning temperature control 5. This also means that solutions may only come from the space of simulated training problems respectively from the possible interpolations in between. Common to all of these approaches is the forward headed nature which emphasizes the cooling channel system, but the evaluation is only possible after the simulation 35.Though also for those computer-aided optimizations a precise definition of the tempering system design is necessary in advance and essential for the quality of the result. Without knowledge regarding the local cooling demand for minimal part warpage and control of the polymer a targeted use of an optimization is not possible. Hassan et al. focus mainly on the criteria of part quality and study possibilities to realize a dynamic cavity tempering as well as a description of the influence of the cooling channel system on shrinkage and cooling of plastics 6. Thereby, an auto- mated generation of cooling channel systems is not the main focus of their work. Finally Agazzi et al. show a promising approach which is based on an inverse heat conduction problem 7, 8. Thus, in this case a part is defined as polymerwith homogeneous temperature. Along a given cooling area, surrounding the part, an optimized temperature distribution is calculated with a conjugate gradient algorithm in respect to a given objective function, which is based on fast heat removal as well as a homogeneous part temperature. Indeed, an inverse design is performed, but also along the analytical approach of thermal homogeneity.Setup of the proposed methodologyIn the light of the aforementioned technical development, the work of Agazzi et al. seems to be a promising starting point for further investigation.Besides a significant improvement for part warpage, their approach also shows some simplifications. For example the phases of the injection molding cycle are not modelled and implemented in the optimization. This refers especially to the injection and the holding pressure phase. Also the objective function refers to a rapid cooling and a homogeneous part temperature as the two aims 8. This approach seems30reasonable, but regarding to the phases of the injection molding cycle and the temperature and pressure dependent pvT-behavior, a different design of the objective function can be considered. Also the derived cooling channels require further investigations.Within the framework of the here proposed expanded methodology a model is favored, which also considers the following aspects. First the methodology should be able to include more phases of the injection molding process. So it is based on a conventional injection molding simulation. Results for pressure, temperature and inner properties can be exported at different stages of the process as boundary conditions for the optimization. So the expanded methodology is based on a hybrid simulation approach, which connects injection molding simulation with optimizing an inverse heat transfer problem. Also the objective function should be redesigned carefully. On one hand, the design should address minimal cycle times to fulfil the request for an efficient process like the one used by Agazzi et al.On the other hand, also part quality should be addressed, which refers to mechanical, visual and geometric requirements. Whereas mechanical and visual properties can be met by appropriate slow cooling rates, especially geometric proper- ties, paraphrased the dimensional accuracy of the part, turn out to be a severe element of the thermal mold design phase. By using a proper tempering system, a locally homogeneous shrinkage should be targeted to minimize the tendency of the part to warp. The objective of the analysis is to bring local heat and cooling demand of the part in equilibrium to local heat and cooling supply of the molds tempering system.The postulate of an even shrinkage potential can be modelled via homogeneous local densities as an objective function, so that the problem is still addressable as an inverse heat conduction problem 9.A modified exemplary extended objective function to be introduced to the31methodology is given in Eq. 1.This objective function Q(TC ) addresses a quick cooling through the first term, where a desired ejection temperatureTEjec for the surface 1 of the part is given and compared to the actual local temperatures Tloc (xi,t,TC) of the part. The second term addresses density homogeneity, with the differences of local density loc (xi,t,TC) compared to a mean density Ejec, which should be reached on a surface 2 within the part. Both terms are integrated over their respective areas 1/2 and can be weighted with the variable wm/k. The temperatures Tc on the outer mold contour according to Fig. 2b are then varied to minimize the quality function.For the proposed approach the exact modeling of the designed methodology will be carried out as a hybrid simulation approach, containing an injection molding simulation as input for a heat conduction simulation calculated with a multiphysics simulation. With this hybrid approach, all plastics related properties and more phases of the injection molding cycle can be modelled and made available for a thermal optimization at the same time.With the presented objective function an exemplary cooling channel system for a plate shaped specimen with ribs is analyzed 10,13,14. Measurements of the specimen are shown on Fig. 2a. Simultaneously, the specimen contains typical elements of injection molded parts with three ribs in different heights. The thickness of the specimen is 1.5 mm, which is typical for injection molded parts. Based on the specimens geometry a cooling area is generated, with a constant distance to the part and an area inside the part, for which the objective function is solved (see Fig. 2b). The specimen is optimized using a 2D calculation approach, in order to save computing time.After solving the optimization for density and cooling time, as stated in Eq.1 also with a conjugate gradient algorithm, the cooling channels can be derived from isothermal lines of the desired mold temperature of 80C 10. The gradient algorithm follows the steepest ascent of the objective function and calculates the necessary temperature distribution along the outer mold contour defined as cooling area to minimize the objective function. The input datafields for the optimization are shown in Fig.3a. Based on the result of the optimization, which is shown in Fig. 3b, the cooling channels were identified. Although, temperature distribution of the optimization lead to very low temperatures of 100 C, this distribution can be used to32derive the contour of a cooling channel by using an isothermal line. Those derived 2D channel contours are then modelled as extruded 3D geometries. With the injection molding simulation software Sigmasoft, Sigma engineering GmbH, Aachen, Germany, an entire 3D injection molding simulation is set up using the boundary conditions presented in Table 1. The implemented material is a widely used polyamide 6 (unfilled B 30 S) of Lanxess AG, Cologne, Germany (see Table 2 for properties). In Fig.4 two different setups of the specimen are presented and compared. One is modelled without cooling channels as a neutral reference and a second one with the derived cooling channels from the optimization. Figure 4a illustrates the resulting temperature distribution inside the mold. Figure 4b shows the resulting warpage of the specimen. Comparing these two cases, a significant reduction of the specimens warpage can be achieved, with the second case resulting in a relatively low warpage of the specimen. Merely, the end of the ribs show bigger deviations from the original geometry in both cases. Here, it has to be noted, that in the scope of the optimization, heat has to be brought into the system as shown in Fig. 3b. This demand is not yet considered, as the standard process uses just cooling. In addition the natural thermal shrinkage of the part has to be taken into account, which is already included in the results, due to the simulation software. This natural shrinkage is not part of the optimization yet.Fig. 2 Specimen with ribs and measurements (a) and outer contour around part(b)Fig. 3 Mold contours, initial temperatures (a), optimization,results and derived33cooling channel system (b)a) Initial data of temperature and pressure distributionb)Temperature distribution at optimization pointFurther extension of methodologyWith the principle functionality of the methodology shown, it will be investigated to what extent a more accurate.Table 1 Settings for the optimization calculation and the injection molding simulation of cooling and shrinkage and warpage.ParameterMelt temperature 270 CEjection temperature 110 CCooling fluid temperature 80 CInjection pressure 1000 barHolding pressure 800 barCycle time 5.6 sHandling time 1.5 sInjection time 0.248 sHolding pressure time 3.1 sTable 2 Material properties of the implemented mold and plastic 11, 1234ParameterDensity steel 7830 kg/m3 Heat conductivity steel 46.5 W/m K Heat capacity steel 440 J/kg KDensity modeling PA 6 Tait-approachacc. to material supplierViscosity modeling PA 6Cross-WLF-approach acc. to material supplierHeat conductivity PA 60.2 W/m KHeat capacity PA 6 2390 J/kg KHeat transfer coefficients 2000W/m2Fig.4 Resulting temperatures (a) and warpage (b) of the specimen for a 3D simulation without (upper part) and with automatically derived cooling cha

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号