DNXW100铁路公路两用旋挖钻机设计【11张CAD图纸和说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共46页)

编号:10400512

类型:共享资源

大小:6.76MB

格式:RAR

上传时间:2018-08-08

上传人:俊****计

认证信息

个人认证

束**(实名认证)

江苏

IP属地:江苏

40

积分

- 关 键 词:

-

dnxw100

铁路

公路

两用

钻机

设计

11

十一

cad

图纸

以及

说明书

仿单

- 资源描述:

-

目 录

第1章 概述 1

1.1 引言 1

1.2 国内外旋挖钻机的发展状况 2

1.3 铁路、公路两用旋挖钻机的优越性 5

1.4 本章小结 5

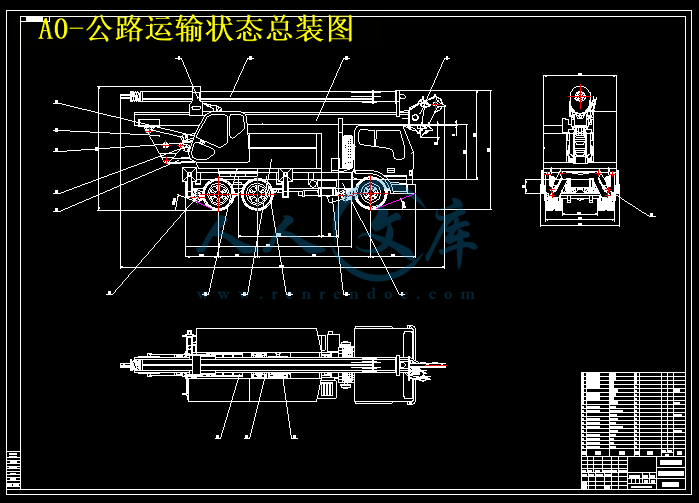

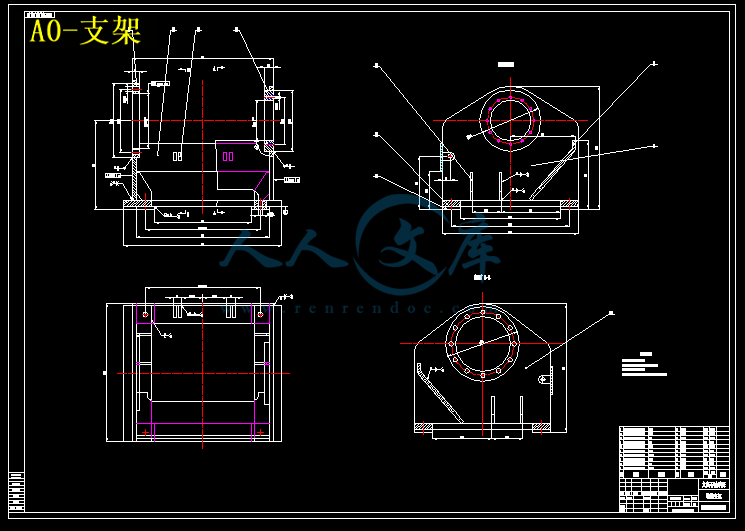

第2章 铁路公路两用旋挖钻机结构设计 6

2.1 铁路公路两用旋挖钻机方案的确定 6

2.2 铁路公路两用旋挖钻机的总体设计 13

2.3 本章小结 15

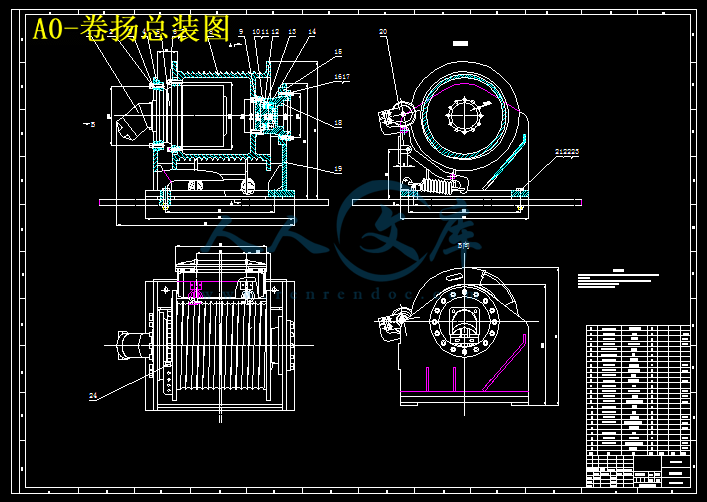

第3章 铁路公路两用旋挖钻机主要部分的计算与分析 16

3.1 轨道行驶机构的设计计算 16

3.2 主卷扬部分设计计算 17

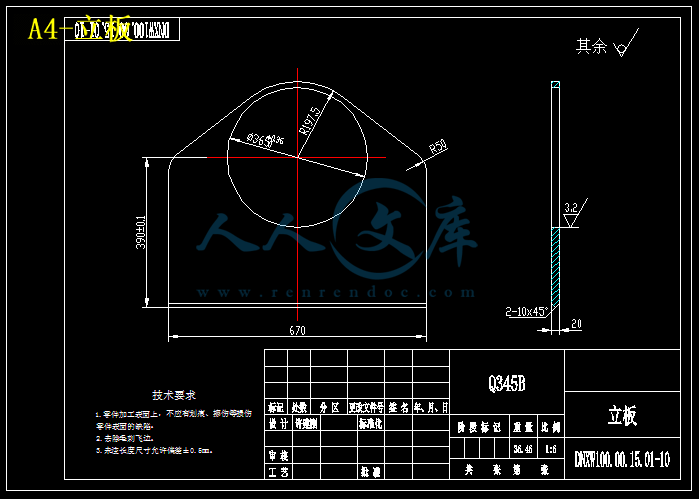

3.3 钻桅部分的设计计算及有限元分析 20

3.4 动臂部分的静力学分析 26

3.5 本章小结 28

第4章 整机稳定性计算 29

4.1 整机稳定性校核 29

4.2 整机稳定度分析 32

4.3本章小结 33

第5章 液压系统设计 34

5.1 液压系统设计 34

5.2 液压系统图 35

5.3 重要液压元件的选型 35

5.4 本章小结 37

结论 38

参考文献 39

致 谢 40

第1章 概述

1.1 引言

随着全球经济的高速发展,基本建设范围的持续拓宽,以人为本和保护环境的理念及至相关法津法规实施的不断强化,使桩基础特别是现浇混凝土灌注桩基础几乎取代了其他基础,得到了广泛的应用空间。旋挖钻机因其效率高、污染少、功能多的特点,适应上述综合发展的需求,在国内外的现浇混凝土灌注桩施工中得到了广泛应用。

旋挖钻机(如图1-1),除配置各种回转斗作业外,也要配置短螺旋和长螺旋钻进,安装套管护壁钻进,配合摇管装置和冲抓斗等进行会套管施工;配合伸缩式导杆抓斗进行地下连续墙施工,配合潜孔锤进行硬岩破碎施工;更换作业装置后也可进行旋喷施工和正循环施工;也可以配置液压锤、振动锤、柴油锤等进行其他形式桩基础进行施工[1]。

图1-1 旋挖钻机

旋挖钻机一般适用于粘土,粉土、砂土、淤泥质土、人工回填土及含有部分卵石、碎石的地层。对于具有大扭矩动力头和自动内锁式伸缩钻杆的钻机,可以适应微风化岩层。为了满足施工要求,旋挖钻机底盘和工作装置的配置具有装机功率大、输出扭矩大、机动灵活、多功能、施工效率高等特点。目前,旋挖钻机的最大钻孔直径为3m,最大钻孔深度达120m,主要集中在40m以内,最大钻孔扭矩620kNm。

“十一五”期间我国将投巨资进行铁路、公路、电力、城市公共设施等的建设,桩基础施工机械必将有一个大的发展。而为应对2008年爆发的经济危机,国家扩大内需,决定今后三年投资3.5万亿用于铁路建设,这对工程机械公司必将是个难得的机遇,旋挖钻机主要应用于桥梁和高速铁路,是此次工程机械行业中受益最为直接的产品。有机械研究员表示,已经开工的京沪高铁项目总投资为1300多亿元,将于2010年投入运营。高速铁路桩基工程若同时全面开工2000公里,需新增300~500台旋挖钻机。未来2~3年旋挖钻机国内每年的市场需求将达600~800台,以450万元一台的单价计,其市场容量高达27亿~36亿元。

而“十一五”期间铁路建设目标,是拉动旋挖钻机业务的另一引擎。其间,我国将建设铁路新线1.7万公里。而我国正在进行的大规模城市化建设也为旋挖钻机提供了广阔市场需求。据此预计,旋挖钻机未来3年仍将保持40%以上的增长。

国内旋挖钻机底盘多为履带式底盘,铁路公路两用旋挖钻机目前还是空白,但鉴于国家大力发展铁路建设,铁路公路两用旋挖钻机将会得到广泛应用,市场前景相当乐观[2]。

- 内容简介:

-

DNXW100铁路公路两用旋挖钻机,课题来源: 答辩学生: 指导老师,1、概述 旋挖钻机作为新型深基础桩孔施工设备,与传统的工程钻机相比,具有高效率、低噪音、低污染等特点。旋挖工法已经成为重要的桩孔施工手段,它对加快建设速度、保证工程质量、降低工程成本、提高作业效率、保护环境具有重要的意义。而铁路公路两用旋挖钻机因其运输的灵活性也即将成为旋挖钻机家族的新星,但因国内旋挖钻机发展历史较短,所以铁路、公路两用旋挖钻机在国内尚属空白,铁路公路两用旋挖钻机的优越性 运输方便 钻进速度快,成孔时间短 作业占地面积小 成孔质量高,费用低,且保护周围环境,2、车载旋挖钻机的方案确定及总体设计 主 要 性 能 参 数 如 下 表,铁路公路两用旋挖钻机方案的确定 旋挖钻机的结构主要有底盘、钻桅、变幅机构、主副卷扬、 动力头、钻杆、钻头、转台、发动机系统、驾驶室、覆盖件、配重、液压系统、电气系统等。 (1)、底盘 铁路公路两用旋挖钻机可采用把车载式旋挖钻机进行铁路化改造的方案,汽车底盘可向国内专业汽车生产商购买。在汽车底盘的基础上,为适应铁路上运输的需要,应加装轨道行驶机构。而为了满足旋挖钻机工作时性能要求,须加装液压支腿,2)钻桅 (创新点) 桅杆是动力头和钻杆的附着体,现多采用折叠式,有圆形、矩形截面两种。桅杆顶部装有滑轮组,用来完成对动力头、钢筋笼和注浆导管的起降。桅杆前面两侧配有矩形导轨,作为动力头上下运动的导向。桅杆上依次装有滑轮架、加压油缸及动力头。考虑到此次设计的结构要求,决定不采用折叠式,而把上、中、下节都合成一节。并且为减少整车高度,采用上面是矩形截面,而下面是M型截面,矩形截面,M形截面,3)变幅机构 变幅机构常用形式有两种,分别为平行四边形和三脚架的两级变幅机构和大三角形变幅机构。 平行四边形变幅机构 大三角形变幅机构,经比较两种形式的优缺点后决定选择平行四边形变幅机构,4)主副卷扬 主卷扬用以提升和下放钻杆,卷扬驱动方式为液压驱动。主卷扬是在钻进过程当中完成钻杆和钻头下放和提升等功能的机构,而副卷扬的主要功能是完成工地上所需的焊机钻头等附属物品的起吊。卷扬机构主要由液压马达、内藏式卷扬减速器、卷扬筒、钢丝绳、压绳器等组成,5)动力头 动力头是钻机工作的动力源,它驱动钻杆、钻头回转,并能提供钻孔所需的加压力、提升力,能满足高速甩土和低速钻进两种工况。动力头驱动钻杆、钻头回转时应能根据不同的土壤地质条件自动调整转速与扭矩,以满足不断变化的工况,6)钻杆 根据钻孔时采用的钻进加压方式不同,钻杆分为三种类型:摩擦加压式钻杆(简称:摩擦杆)、机锁加压式钻杆(简称:机锁杆,又称:凯式钻杆)和组合加压式钻杆(简称:组合杆) (7)钻头 目前国内外旋挖钻机的钻头有3种常用的结构:短螺旋钻头、回转斗钻头、岩心钻钻头,回转斗钻头,岩心钻钻头,短螺旋钻头,铁路公路两用旋挖钻机方案确定为: 底盘采用汽车底盘改造,底盘经过选择,决定采用中国重汽ZZ3257M3841型改装车底盘。轨道行驶机构根据底盘空间,决定布置成弧形收缩式,支腿采用蛙形支腿;钻桅采用不分三节,而把三节合为一节,并且采用平行四边形和三脚架的两级变幅机构支撑;主副卷扬安装在上车上;钻杆采用摩擦式钻杆;配有短螺旋、回转斗、岩心钻三种钻头,铁路公路两用旋挖钻机总体布置为,1、钻杆 2、动力头 3、钻具 4、钻桅 5、变幅机构 6、副卷扬 7、主卷扬 8、上车部分 9、汽车底盘 10、蛙型支腿 11、轨道行驶机构,3、铁路公路两用旋挖钻机 主要部分的计算与分析,1)轨道行驶机构的设计计算(创新点,火车支撑杆的有限元分析图,铸钢的钢号为ZG50Mn2,其屈服强度为445MPa,最大应力为226MPa,取安全系数为2,则此件满足设计要求,2)钻桅部分的设计计算及有限元分析,钻桅的有限元分析可以分为两个步骤:一、对滑轮架进行分析,然后列举处滑轮架固定部分的反作用力。二、将列举出的反作用力加到桅杆上,步骤一:滑轮架的有限元分析,滑轮架主要作用是承受主副卷扬钢丝绳的载荷,其危险工况有两个:一是直接提钻工况。此时滑轮架主滑轮钢丝绳承受钻杆重力、钻斗重力、土壤重力和钻斗与土壤之间的粘滞阻力,主卷扬最大提升力达到102kN,即滑轮架主滑轮上钢丝绳受力为102kN,而副滑轮不受力。二是钻孔已完成,副卷扬吊钢丝笼放进孔内工况。此时主滑轮钢丝绳承受钻杆重力和钻斗重力,而副滑轮上钢丝绳达到最大力,即43kN,滑轮架直接提钻工况下有限元分析云图,滑轮架直接提钻工况下有限元分析云图,工况一时滑轮架最大应力为104.9MPa,工况二时滑轮架最大应力为51.56MPa,满足要求,步骤二:桅杆的有限元分析,桅杆也采用在Solidworks Simulation里单独分析,桅杆的有许多工况例如起架工况、钻孔工况、提钻工况、卸土工况、转位工况等,对钻桅影响大的是钻孔工况、提钻工况、副卷扬受力工况,均属于危险工况。若是直接提钻工况与副卷扬受力工况,其上所加的力为分析滑轮架时的反作用力。若是钻孔工况,其上所加的力来自动力头的扭矩,钻孔工况下桅杆的有限元分析云图,提钻工况下桅杆的有限元分析云图,副卷扬最大提升力工况下桅杆有限元分析云图,3)动臂部分的静力学分析,作为变幅机构的主承载件,动臂也是整个旋挖钻机设计中需要特别分析的重要部件,根据对旋挖钻机各个工况的分析,很明显,动臂的危险工况出现在直接提钻工况下。但是,由于旋挖钻机的变幅机构能使旋挖钻机工作部分进行0到75.8变化,得出动臂受力最大的点和力。所以进行动臂部分分析时得分为两个步骤:步骤一是在加上载荷情况下使变幅机构从0到75.8变化,求出动臂的最大受力。步骤二是根据求出的最大力进行动臂的静态有限元分析,动臂的受力曲线,动臂的最大受力点在支撑杆为0度的状态,为988 kN,动臂最大应力值为229MPa,材料为Q345B,而绝大部分的应力值都小于170MPa,所以动臂的设计符合要求,4、 整机稳定性计算,车载旋挖钻机由于其动力头传递的扭矩大、整机高度大、工况复杂等原因,对稳定性要求较高。在此对钻孔工况、提钻工况和侧向缷土工况采用平衡力矩法进行稳定性校核,对纵向工作工况、横向工作工况和运输行驶工况进行稳定度分析,1)整机稳定性校核 平衡法公式,纵向钻孔和提钻力矩图,侧向卸土力矩图,2)整机稳定度分析,稳定度是通过最不利倾覆线的垂直平面和通过整机重心与同一倾翻线的平面之间的夹角。夹角越大,稳定度越高,公路运输状态稳定度图,铁路运输状态稳定度图,5、 液压系统设计,由于执行机构较多、工作环境恶劣、控制精度要求高等特点,铁路公路两用旋挖钻机的液压系统的设计应考虑多方面的要求。本旋挖钻机的工作装置全部采用液压驱动。 液压执行件包括:液压动力头、主副卷扬、变幅油缸、起架油缸、加压油缸、回转马达、蛙型支腿液压缸和轨道行驶机构液压缸,感谢各位老师的评审毕业设计(论文)任务书题目 DNXW100 铁路公路两用旋挖钻机专业 学号 姓名 主要内容、基本要求、主要参考资料等:1、 主要内容铁路公路两用旋挖钻机的总体设计;铁路公路两用旋挖钻机结构分析;液压系统的设计分析;进行整机稳定性分析。2、 基本要求设计机器总体、主要部件、主要零件、机器立体图、液压原理图等,折合 0 号图纸 5张;设计计算书 1.5 万字;外文资料翻译 3000 汉字。3、主要参考资料a、机械设计手册;b、相关专业机械书籍;c、相关专业机械文章、专利资料;d、相关生产机械厂家样本、图纸等。完成期限: 3 月 31 日6 月 22 日 指导教师签名: 专业负责人签名: 2009 年 3 月 13 日1用岩石模量比率对钻机进行技术性能分析摘要利用不同研究者通过实验得出的原始数据可对岩石模量比率和旋转钻进或冲击钻进的钻机钻进速率之间的关系进行统计性的调查。我们发现在岩石模量比率和旋转式金刚石钻机的钻机速率之间存在一个相反的幂率。旋转式金刚石钻机的钻进速率随着岩石模量比率的增加而变小。但是,冲击钻机的钻机速率却随着岩石模量比率而变大。冲击钻机的钻进速率和岩石模量比率之间有显著的线性相关的关系。在冲击钻进的一个实验中显示,对于孔隙度低于 1.23%的岩石,冲击速率会随着岩石模量的变化显著变化。所以可以得出岩石模量比率也许是岩石可钻进性的一个代表测量量的结论。但是,要确定在别的种类的岩石中也能得出同样的方程式则需要做更多的研究。我们需要对孔隙度做更多的调查以确定它在岩石模量和钻进速率之间所起的作用。简介旋转钻机、金刚石钻机和冲击钻机已在采矿、采石和工程上有广阔的应用。对钻机的钻进速率的预期已经成为对岩石挖掘项目进行成本估计和制定施工计划的一项重要因素。岩石的模量比率,即压缩力弹性模数的比率,是一种重要的岩石性质,指示的岩石的可塑性。从不同研究者处得到的岩石性质和工作特性会在各自的列表中列出。在这篇文章中,利用从不同研究人员从实验中得到的原始数据对岩石模量比率和可钻性之间的关系进行统计性的分析。但是,现在没有一种已出版的资料能说明岩石模量比率与可钻性之间的关系。在这篇文章中,利用从不同研究人员从实验中得到的原始数据对岩石模量比率和可钻性之间的关系进行统计性的分析。从不同研究者处得到的岩石性质和工作特性会在各自的列表中列出。先前的岩石可钻性研究它也表明钻进速率在岩石的压缩力大于 173MPa 后不再发生显著的变化。钻进速率与压缩力和抗张强度有密切的关系。Paone 和 Madson(1966)用金刚石钻头分别在实验室的 7 种类型岩石和野外的 21 种岩石上进行可钻性研究.2Paone 统计性的分析了表面镶嵌钻头和金刚石钻头。结果表明影响表面镶嵌钻头钻进速率的因素是推力、旋转速度、压缩力、硬度和石英含量。对于金刚石钻头,最重要的影响因素是推力、杨氏模量、剪切模量、磨蚀性、石英含量和压缩力。Howarth(1986)用薄壁浸渍钻头研究可钻性和钻进速率与岩石性质之间的关系。但是,钻进速率与回弹仪的值和干燥的耐压强度关系却不大。钻进速率表现出与干燥潮湿程度、饱和速度、潮湿时的压缩力和岩石气孔率有很大关系。但是,钻进速率与回弹仪的值和干燥时的耐压强度关系却不大。Ersoy 和 Waller (1995) 用 PDC 钻头和金刚石取心钻头在不同的旋转速度和一系列钻压下在实验室进行可钻性研究。他们利用多元回归分析建造了模型。浸渍钻头模型包含两种硬度(莫氏硬度和肖式硬度) ,它的相关性也不强。混合钻头的模型表明主要影响因素为钻压、晶粒形状和莫氏硬度。结果表明影响钻进速率的主要因素为 PDC 钻头上的钻压、旋转速度、冲蚀度和肖式硬度。Fish (1968) 为旋转钻进钻机建立的一个模型,它的钻进速率与推力成正比而与单轴压缩强度成反比。但是,Singh (1969) 表明压缩力不与切削型钻头的钻进速度有关系。Adamson (1984) 研究后六种岩石后表示岩石晶体数量、结构系数和旋转钻进的钻进速率有很大关系。在他们的研究中,单轴压缩强度成为了岩石性质中的决定因素。Karpuz(1990 )在 96 个不同地点以及土耳其煤炭公司的 16 个矿场进行研究后建立了曲线回归模型用以预测旋转钻进的钻进速率。Pandey(1991 )从微型钻头凿岩试验中发现了钻进速率与压缩力、抗张强度、切变强度之间存在对数关系。Kahraman (1999)利用野外观察经验建立了多次回归模型以预测旋转钻进的钻进速率。结果说明影响旋转钻进的主要因素是钻压、旋转速度、钻头直径和压缩力。通过研究压凹硬度试验中的力的透入性弧线,Kahraman(2000)确定了一个新的可钻性指数,并且用这个指数创立了一个精确的钻进速率模型。它们也证明可钻性指数与压缩力、拉力、集中载荷指数、回弹仪的值、冲击强度、地震纵波速度、弹性模数和密度有关系。利用研究人员得到的原始数据,Kahraman 在 2002 年统计性的调查了钻进速率与三种不同程度脆性的金刚石钻头之间的关系。研究表明钻进速率与金刚石钻头的脆性无关。但是,旋转钻头却与脆性值与其钻进速率有很大的关系。Altindag (2002) 则提出观点说一种新的脆性指数与旋转钻孔钻机的可钻进性有关系。他发现这种新的脆性指数与可钻进性指数有显著的关系。Bilgin 和 Kahraman (2003)研究了在 14 种岩石和 8 个露天采矿场的旋转钻孔,确立了钻进速率和岩石性质之间的关系。他发现单轴压缩强度、集中载荷、回弹仪值、硬度和冲击强度与钻进速率之间有很大关系,而且还与抗张强度和锥构刻压仪有关。冲击钻孔3Protodyakonov (1962) 进行了跌落实验,并对应用于岩石阻力测量的 CRS进行了描述。这个实验最后被 Paone( 1969) 、Tandanand 和 Unger(1975) 、Rabia (1980)和 Brook(1981)进行了修正。Paone 在野外进行了冲击钻实验。在九个坚硬、磨蚀的岩石上的冲击钻实验显示单轴压缩强度、抗张强度、肖式硬度和静态杨氏模数对冲击钻进的影响不大,而 CRS 却有更大的影响。这说明预测钻进速率不能依靠单个岩石性质。它表明 CRS 在预测钻进速率上比其他岩石特性有更高的可靠性。Rabia 和 Brook 利用这个修改了的实验装置来确定岩石的冲击硬度值,并建立了一个同时适用于预测钻孔和风钻钻机的钻进速率的经验公式。这个公式使钻进速率和钻头工作负载、肖式硬度和岩石的冲击硬度值向关联起来。Selmer-Olsen 和 Blindheim (1970) 在野外用带有冲击钻头的轻型岩凿设备进行了冲击钻实验。结果表明了钻进速度与 DRI 有关,而在钻孔过程中,岩石的硬度、强度、脆性和冲蚀度是重要因素。Selim 和 Bruce (1970) 在实验室中用 9 块石头进行了冲击钻进实验。他们利用一台特制钻机证明钻进速度与压缩力、抗拉强度、肖式硬度、密度、静态和动态的杨氏模数、剪切模量、CRS和石英含量有关,并且建立了线性预测方程。他们说这个方程可以用来预测冲击钻的工作特性。Schmidt 在 1972 年证明钻进速率与压缩力、抗拉强度、肖式硬度、密度、静态和动态杨氏模数、纵向速度、剪切速度和泊松比有关。他发现只有压缩力和那些特性与钻进速度密切相关,例如抗拉强度和杨氏模数。Pathinkar 和 Misra (1980) 通过在实验室五种不同石头上的的钻进研究确定了与钻进速率有关的几种岩石特性,并且阐述传统的岩石特性例如压缩力、抗张强度、具体功率、肖式硬度和莫氏硬度与冲击钻钻进速率都不是单一相关的。他们确定了与钻进速率有关的已系列岩石特性,但是之间的关系相当复杂。Howarth (1986)证明与钻进速率有关系的岩石特性有体积密度、潮湿时的压缩力、气孔率和潮湿时的纵向速度。但是,钻进速度与回弹仪的值和干燥时的压缩力却关系不大。而孔隙度却能影响可钻性,因为高的孔隙度可能利于形成断面路径以及使断面路径间形成网络。Howarth 和 Rowland (1987)建立了测量岩石结构数量的方法结构系数,并且发现冲击钻钻进速率与岩石的结构系数之间有紧密的联系。这个发现表明具有高结构系数的岩石可钻性不好而它的压缩力也高。Thuro 和 Spaun (1996)利用 20KW 和 15KW 的落锤测量钻进速率。他们确定了与钻进速率有观点的岩石特性并且得出了钻机钻机速率与压缩抗拉强度有很强的对数关系。为说明与可钻性之间的韧性,他们也引进了一种新的岩石特性,叫作破碎强度。破碎强度与可钻性之间是显著相关的。4Performance analysis of drilling machines using rock modulus ratioby S. Kahraman*SynopsisThe correlations between the modulus ratio and penetration rate of rotary and percussive drills were statistically investigated using the raw data obtained from the experimental works of different researchers. An inverse power law was found between the modulus ratio and the penetration rate of rotary and diamond drills. The penetration rate of rotary drills and diamond drills decrease with an increasing modulus ratio. The penetration rates of percussive drills increase with an increasing modulus ratio. There are significant linear correlations between the penetration rates of percussive drills and the modulus ratio. In one of the cases of percussive drilling, a strong correlation between the penetration rate and the modulus ratio was found for the rocks having a porosity value lower 1.23 %. It can be concluded that the modulus ratio might be a representative measure of rock drilling efficiency. However, further study is necessary to check the validity of the derived equations for other rock types. The effect of porosity on the correlations between the modulus ratio and penetration rate needs to be further investigated.IntroductionRotary drills, diamond drills and percussive drills have been extensively used in open pits, quarries and construction sites. The prediction of the penetration rate of drilling machines is very important in the cost estimation and the planning of 5the rock excavation projects. The rock modulus ratio, which is the ratio of elastic modulus to compressive strength, indicating the deformability, is a very important rock property. However, there is no available published material on the relationship between modulus ratio and drillability. In this study, the correlations between the modulus ratio and drillability were statistically analysed using the raw data obtained from the experimental studies of different researchers. Rock properties and performance data obtained from the works of different researchers were listed in the respective tables. Previous drillability studiesPaone and Madson (1966) carried out drillability studies with impregnated diamond bits on 7 rock types in the laboratory and on 21 rock types in the field and correlated penetration rates with rock properties. Penetration rates correlated quite well with compressive and tensile strengths. It was also seen that penetration rates do not change significantly for rocks having a compressive strength greater than 173 MPa.Paone et al. (1966) statistically analysed the drilling capability of surface-set and impregnated diamond bits. The results indicated that the most significant parameters affecting penetration rates of surface-set bits were thrust, rotational speed, compressive strength, Shore hardness and quartz content. For impregnated diamond bits, the most significant parameters were thrust, Youngs modulus, shear modulus, abrasiveness, quartz content and compressive strength. Howarth et al. (1986) performed drillability studies with a thin walled impregnated bit with water flushing and correlated penetration rates with rock properties. Penetration rates exhibited strong correlations with dry and saturated density, saturated Pwave velocity, saturated compressive strength and apparent porosity. However, the correlations between penetration rate and Schmidt hammer value and dry compressive strength were weak.Ersoy and Waller (1995) conducted drillability studies in the laboratory with polycrystalline diamond compact (PDC) and impregnated diamond core bits using a fully instrumented drilling rig at different rotational speeds and with a range of weights on bit. They developed predictive models using multiple regression analysis. The results showed that the parameters significantly affecting penetration rate of PDC bit were weight on bit, rotational speed, Cerchar abrasivity index and Shore hardness. The model for hybrid bits indicated that the significant parameters were weight on bit, round per minute grain-shape factor and Mohs hardness. The model for impregnated bits comprised two hardness parameters (Mohs hardness and Shore hardness) alone and its correlation coefficient was weak.Fish (1968) developed a model for rotary drills that penetration rate is directly proportional to thrust and inversely proportional to uniaxial compressive strength.6However, Singh (1969) showed that compressive strength is not directly related to the drilling rate of a drag bit. Adamson (1984) showed a close correlation between a quantitative measure of rock texture, the texture coefficient, and penetration rate data of a rotary drilling machine in six rock types.As result of research carried out at 96 different locations at 16 mines of Turkish Coal Enterprises, Karpuz et al. (1990) developed curvilinear regression models for the prediction of penetration rates of rotary blast hole drills. In their study, the uniaxial compressive strength has been determined as the dominant rock property.Pandey et al. (1991) correlated the penetration rate value obtained from a microbit drilling test with compressive strength, tensile strength, shear strength and Protodyakonov Index and found logarithmic relations.Kahraman (1999) developed a multiple regression model for the prediction of penetration rates of rotary blast hole drills using the data obtained from field observations. The results indicated that the parameters significantly affect penetration rate of rotary blast hole drills were weight on bit, rotational speed, bit diameter and compressive strength. Kahraman et al. (2000) defined a new drillability index from force-penetration curves of indentation tests and developed a mathematical penetration rate model for rotary drills using this new drillability index. They also correlated this drillability index with compressive strength, tensile strength, point load index, Schmidt hammer value, impact strength, P-wave velocity, elastic modulus and density and found significant correlations.Kahraman (2002) statistically investigated the relations between the penetration rate of rotary and diamond drills and three different degrees of brittleness obtained from compressive strength and tensile strength using the raw data obtained from the experimental works of different researchers. The results indicated that there was no correlation between the penetration rate of diamond drills and brittleness values. However, strong correlations were found between the penetrations rate of rotary drills and brittleness values obtained from compressive strength and tensile strength.Altindag (2002) suggested a new brittleness index obtained from compressive strength and tensile strength and correlated this index with the drillability index for rotary blast hole drills. He found significant correlations between the new brittleness index and drillability index.Bilgin and Kahraman (2003) observed rotary blast hole drills in fourteen rock types at eight open pit mines and correlated the penetration rates with rock properties. They found that the uniaxial compressive strength, the point load strength, Schmidt hammer value, cerchar hardness and impact strength show strong correlations with the penetration rate. The Brazilian tensile strength and cone indenter hardness exhibit quiet good correlations with the penetration rate. Percussive drilling7Protodyakonov (1962) developed drop tests and described the coefficient of rock strength (CRS) used as a measure of the resistance of rock by impact. The Protodyakonov test was then modified by Paone et al. (1969), Tandanand and Unger (1975), and Rabia and Brook (1980, 1981). Paone et al. conducted research work on percussion drilling studies in the field. They concluded that uniaxial compressive strength (UCS), tensile strength, Shore hardness and static Youngs modulus correlated tolerably well with penetration rates of percussive drills in nine hard, abrasive rocks. A much better correlation was obtained by using the CRS. They stated that no single property of a rock was completely satisfactory as a predictor of penetration rate. Tandanand and Unger developed an estimation equation that showed good correlations with actual penetration rates of percussive drills. They concluded that CRS shows its usefulness in predicting penetration rate with higher reliability than other rock properties.Rabia and Brook used the modified test apparatus to determine the rock impact hardness number and developed an empirical equation for predicting drilling rates for both down the hole and drifter drills. The equation relating penetration rate to drill operating pressure, Shore hardness and rock impact hardness number was found to give excellent correlation for field data obtained from down the hole and drifter drills. Selmer-Olsen and Blindheim (1970) performed percussion drilling tests in the field using light drilling equipment with chisel bits. They found a good correlation between penetration rate and the drilling rate index (DRI) and expressed the rock properties that are important in drilling as hardness, strength, brittleness and abrasivity. Selim and Bruce (1970) carried out percussive drilling experiments on nine rocks in the laboratory. They correlated the penetration rate for a specific drill rig with compressive strength, tensile strength, Shore hardness, apparent density, static and dynamic Youngs modulus, shear modulus, coefficient of rock strength (CRS) and percentage of quartz, and established linear predictive equations. They stated that the established equations can be used for the prediction of the performance data of percussive drills.Schmidt (1972) correlated the penetration rate with compressive strength, tensile strength, Shore hardness, density, static and dynamic Youngs modulus, shear modulus, longitudinal velocity, shear velocity and Poissons ratio. He found that only compressive strength and those properties highly correlated with it, such as tensile strength and Youngs modulus, exhibited good correlations with penetration rate. Pathinkar and Misra (1980) correlated several rock properties w

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号