摘 要

气门摇杆轴支座是柴油机一个主要零件,是柴油机摇杆座的结合部。本文主要论述了气门摇杆轴支座的加工工艺及底面铣削夹具设计。气门摇杆轴支座的尺寸精度、形状精度以及位置精度的要求都很高,而连杆的刚性比较差,形状复杂,容易产生变形,因此在安排工艺过程时,就需要把各主要表面的粗精加工工序分开,并使工序集中。逐步减少加工余量、切削力及内应力的作用,并修正加工后的变形,就能最后达到零件的技术要求。设计气门摇杆轴支座零件的机械加工工艺规程及低面铣削夹具设计,使我学习到了许多机械加工的专业知识和实践内容。

Abstract

Valve rocker bearing is a major diesel engine parts, diesel engine is a combination of the rocker seat. This article discusses the main valve rocker bearing the processing technology and Underside milling fixture design. Valve rocker bearing accuracy of the size, shape and location precision accuracy of the requirements are very high, and the rigid linkage relatively poor, the shape complex, prone to deformation, in the process of arrangement when it needs to the surface of the main crude Finishing processes to separate and focus on processes. Gradually reduce Jiagongyuliang, cutting force and the role of stress and deformation of the amendment process, will be able to reach parts of the final technical requirements. Design-valve rocker bearing parts of the machining process of order and Underside milling fixture design, I learned a lot of machining expertise and practical content.

目 录

第1章 零件分析……………………………………1页

1.1 零件作用分析……………………………………………1页

1.2 零件工艺分析……………………………………………1页

第2章 确定毛坯、画毛坯—零件合图…………………2页

第3章 工艺规程设计……………………………………2页

3.1 定位基准的选择…………………………………………2页

3.2 制定工艺路线……………………………………………3页

3.3 选择加工设备及刀、夹、量具…………………………5页

3.4 加工工序设计……………………………………………6页

3.5 时间定额计算……………………………………………11页

3.6 填写机械加工工艺过程卡和机械加工工序卡…………12页

第4章 摇杆轴支座底面铣削夹具设计…………………12页

4.1 提出问题………………………………………………13页

4.2 设计思想………………………………………………14页

4.3 夹具设计………………………………………………14页

4.3.1定位分析………………………………………………14页

4.3.2切削力及夹紧力的计算………………………………15页4.3.3夹具操作说明…………………………………………16页

第5章 结语………………………………………………16页

5.1 方案综合评价与结论…………………………………16页

5.2 参考文献………………………………………………17页

第1章 零件分析

1.1 零件作用分析

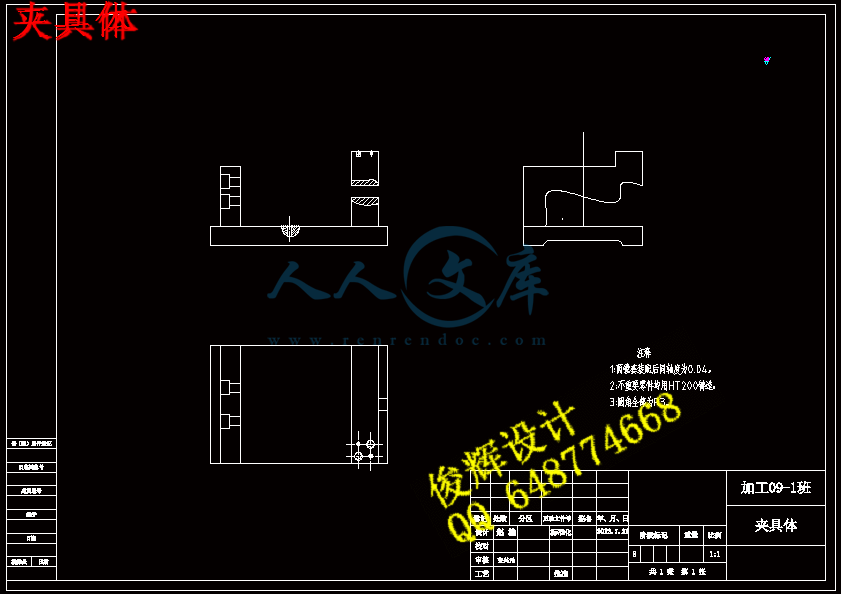

气门摇杆轴支座是柴油机一个主要零件。是柴油机摇杆座的结合部孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。其零件图如下图:

图1.1 摇杆轴支座

1.2 零件工艺分析

由图1.1得知,其材料为HT200。该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。 该零件上主要加工面为上端面,下端面,左右端面,2-孔和以及3mm轴向槽的加工孔的尺寸精度以及下端面0.05的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2—孔的尺寸精度,以上下两端面的平行度0.05。因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

第2章 确定毛坯、画毛坯—零件合图(附图2)

根据零件材料确定毛坯为铸件,已知零件的生产纲领为8000件/年,通过计算,该零件质量约为3Kg,由参考文献(5)表1—4、表1—3可知,其生产类型为大批生产,毛坯的铸造方法选用砂型机器造型。此外,为消除残余应力,铸造后安排人工时效处理。参考文献(1)表2.3—12;该种铸造公差等级为CT10~11,MA-H级。参考文献(1)表2.3-12,用查表方法确定各表面的加工余量如下表所示:

加工表面 基本尺寸 加工余量等级 加工余量数值 说明

上端面 45mm H 4mm 单侧加工

下端面 50mm H 3mm 单侧加工

左端面 32mm H 3mm 单侧加工

右端面 32mm H 3mm 单侧加工

第3章 工艺规程设计

3.1 定位基准的选择

精基准的选择:气门摇杆轴支座的下端面既是装配基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则。孔及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择:选择零件的重要面和重要孔做基准。在保证各加工面均有加工余量的前提下,使重要孔或面的加工余量尽量均匀,此外,还要保证定位夹紧的可靠性,装夹的方便性,减少辅助时间,所以粗基准为上端面。

3.2 制定工艺路线

根据各表面加工要求,和各种加工方法能达到的经济精度,确定各表面及孔的加工方法如下:

上下端面:粗铣—精铣

左右端面:粗铣—精铣

端面:粗铣—精铣

2-孔:钻孔

3mm 轴向槽—精铣

孔:钻孔—粗镗—精镗

因左右两端面均对孔有较高的位置要求,故它们的加工宜采用工序集中原则,减少装次数,提高加工精度。根据先面后孔原则,将上端面下端面的粗铣放在前面,左右端面上孔放后面加工。初步拟订以下两个加工路线方案

加工路线方案(一)

工序号 工序内容

1# 铸造

2# 时效

3# 涂漆

4# 车上端面

5# 铣下端面

6# 钻两通孔

7# 铣左右端面

8# 钻通孔

9# 镗孔

10# 轴向槽

11# 铣检验

12# 入库

(二)以V形块定位的加工路线方案

工序号 工序内容

1# 铸造

2# 时效

3# 涂漆

4# 粗铣下端面

5# 粗铣上端面

6# 粗铣左右端面

7# 钻两通孔

8# 精铣下端面

9# 精铣上端面

10# 精铣左右端面

11# 钻孔

12# 镗孔

13# 铣轴向槽

14# 入库

上述两个方案遵循了工艺路线拟订的一般原则,但某些工序还有一些问题还值得进一步讨论。

车上端面,因工件和夹具的尺寸较大,在卧式车床上加工时,它们惯性力较大,平衡困难;又由上端面不是连续的圆环面,车削中出现断续切削容易引起工艺系统的震动,故应当选择铣削加工。

因为在零件图纸中要求左右端面的跳动度为0.06,所以需要同时铣削左右端面,保证两端的平行度。

工序30#应在工序25#前完成,使上端面在加工后有较多的时间进行自然时效,减少受力变形和受热变形对2—?13通孔加工精度的影响。综上所述选择方案二。

最后确定的工件加工工序如下:

序号 工序内容 定位基准

1# 铸造

2# 时效

3# 涂漆

4# 粗铣下端面 上端面(3)+外圆柱面

5# 粗铣上端面 下端面(3)+外圆柱面

6# 粗左右端面(同时,不准调头) 下端面(3)+ 外圆柱面

7# 钻两通孔?13 下端面(3)+ 外圆柱面

8# 精铣下端面 上端面(3)+外圆柱面

9# 精铣上端面 下端面(3)+外圆柱面

10# 精铣左右端面(同时,不准调头) 下端面(3)+ 外圆柱面

11# 钻通孔?18 下端面(3)+ 外圆柱面

12# 镗孔到?20 下端面(3)+ 外圆柱面

13# 粗-精铣轴向槽 下端面(3)+ 外圆柱面

14# 入库

3.3选择加工设备及刀、夹、量具

由于生产类型为大批生产,故加工设备适宜通用机床为主,辅以少量专用机床的流水生产线,工件在各机床上的装卸及各机床间的传动均由人工完成。

粗铣上端面:考虑到工件的定位夹紧方案及夹具结构设计等问题,采用立铣选择X51立式铣床。(参考文献(1)表6-18),选择直径D为?80mm立铣刀,参考文献(1)表7-88,通用夹具和游标卡尺。

粗铣下端面:采用上述相同的机床与铣刀,通用夹具及游标卡尺。

精铣下端面:采用上述相同的机床与铣刀,通用夹具及游标卡尺。

粗铣左端面:采用卧式铣床X1632,参考文献(1)表6—21,采用以前的刀具,专用夹具及游标卡尺。

精铣左端面:采用卧式铣床X1632,参考文献(1)表6—21,专用夹具及游标卡尺。

钻2-?18mm孔:采用Z525,参考文献(1)表6—26,通用夹具。刀具为d为?18.0的直柄麻花钻,参考文献(1)表7—11。

钻?18孔:钻孔直行为?18mm,选择摇臂钻床Z525参考文献(1)表6—26,采用锥柄麻花钻,通用夹具及量具。

镗?20(+0.1——+0.06)mm孔:粗镗:采用卧式组合镗床,选择功率为1.5KM的ITA20镗削头,选择镗通孔镗刀及镗杆,专用夹具,游标卡尺。

3.4 加工工序设计

(一) 机械加工余量确定

根据文献(1)可知计算底面加工余量公式如下。

式中 : e ——余量值;

——铸件的最大尺寸;

——加工表面最大尺寸;

C ——系数

根据<<机械加工工艺手册>>表3-12查表得出各个加工面得加工余量。

经查<<机械加工工艺手册>>表3—12可得,铣削上端面的加工余量为4,又由零件对上顶端表面的表面精度Ra=12.5可知,粗铣的铣削余量为4。底面铣削余量为3,粗铣的铣削余量为2,铣余量1,精铣后公差登记为IT7~IT8。左右端面的铣削余量为3,粗铣的铣削余量为2,精铣余量1,精铣后公差登记为IT7~IT8,根据<<机械加工工艺手册>>表3—12确定余量2。工序40粗镗?18工序。粗镗余量表3-83取粗镗为1.8,精镗切削余量为0.2,铰孔后尺寸为20H8,各工步余量和工序尺寸公差列于下表

表3.2 各工步加工尺寸

加工表面 加工方法 余量 公差等级 工序尺寸及公差

粗镗 ___

精镗

= (二)确定切削用量及基本工时

工序20#:粗铣下端面

1)加工条件

工件材料:HT200,=170~240MPa,铸造;工件尺寸:=13,l=36;

加工要求:粗铣上端面加工余量4

机床:X51立式铣床;刀具:立铣刀。

经查参考文献(1)表3—12可得,铣削上端面的加工余量为4mm,又由零件对上顶端表面的表面精度Ra=12.5mm可知,粗铣的铣削余量为4mm。

底面铣削余量为3mm,粗铣的铣削余量为2mm,精铣余量1mm,精铣后公差登记为IT7~IT8。

取每齿进给量为fz=0.2mm/z(粗铣)

取每齿进给量为f=0.5mm/r(精铣)

粗铣走刀一次ap=2mm,精铣走刀一次ap=1mm

初步取主轴转速为150r/min(粗铣),取精铣主轴的转速为300r/min,又前面已选定直径D为?80mm,故相应的切削速度分别为:校核粗加工。

=3.1480150/1000=37.68m/min

=3.1480300/1000=75.36m/min

又由机床切削功率P=

取Z=10个齿,=1,n=150/60=2.5r/s ,=168mm, =2mm,=0.2mm/z.

代入得:

=

=4kw

又因前查的机床的功率为4.5kw 若效率为0.85P,则

0.85p=3.825kw<4kw

重新选择主轴的转速为118m/min,则

=3.1480118/1000=29.64m/min

将其带入公式得

=

=3.15kw<3.825kw

故机床功率足够

2)计算基本工时

,

查《切削手册》表3. 26,入切量及超切量为:则:

工序25#

粗铣上端面: 刀具,机床与上到工序相同,得出

,

工序30#

粗铣左右端面:同时粗铣左右端面,圆盘铣刀一次加工完成不准调头

计算切削用量:

由 《机械加工工艺手册》表15.53可知:

由《切削用量手册》表9.4-8可知:

各系数为

所以有

取

所以实际切削速度:

确定主轴转速:

切削工时:

工序35#

钻孔

查《机械制造工艺设计手册》表3-38,取

查《机械制造工艺设计手册》表3-42,取

查表《机械制造工艺设计简明手册》4.2-15,机床为Z525,选择转速

实际切削速度:

v==

切削工时带入公式:

工序40# 精铣下端面与工序20#相同。

工序45# 精铣上端面与工序25#相同.

工序50# 精铣左右端面与工序30#相同

工序55#

钻通孔?18,工序步骤与工序35#相同,代入数据得出结果:

,

川公网安备: 51019002004831号

川公网安备: 51019002004831号