【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

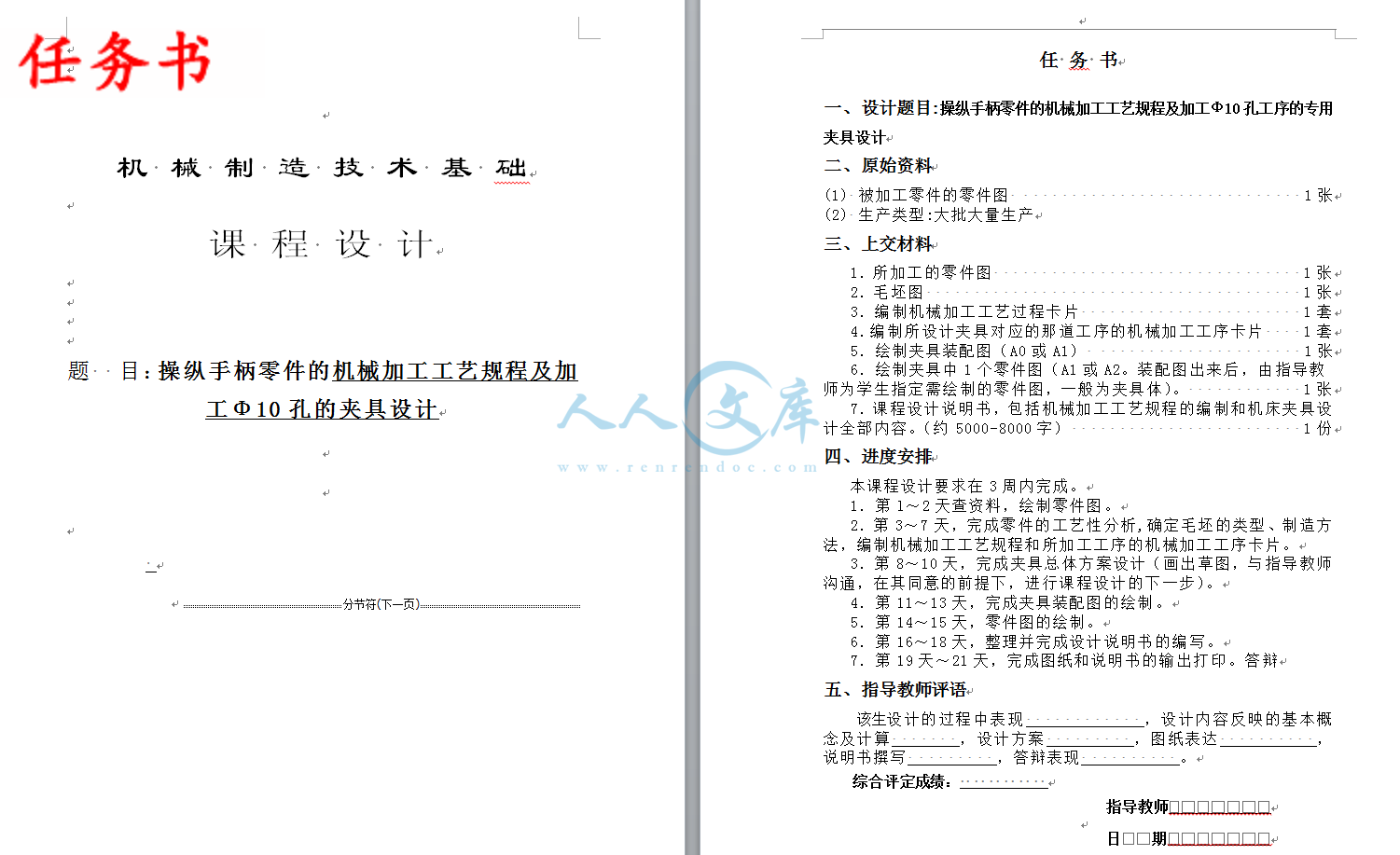

任 务 书

一、设计题目:操纵手柄零件的机械加工工艺规程及加工Φ10孔工序的专用夹具设计

二、原始资料

(1) 被加工零件的零件图 1张

(2) 生产类型:大批大量生产

三、上交材料

1.所加工的零件图 1张

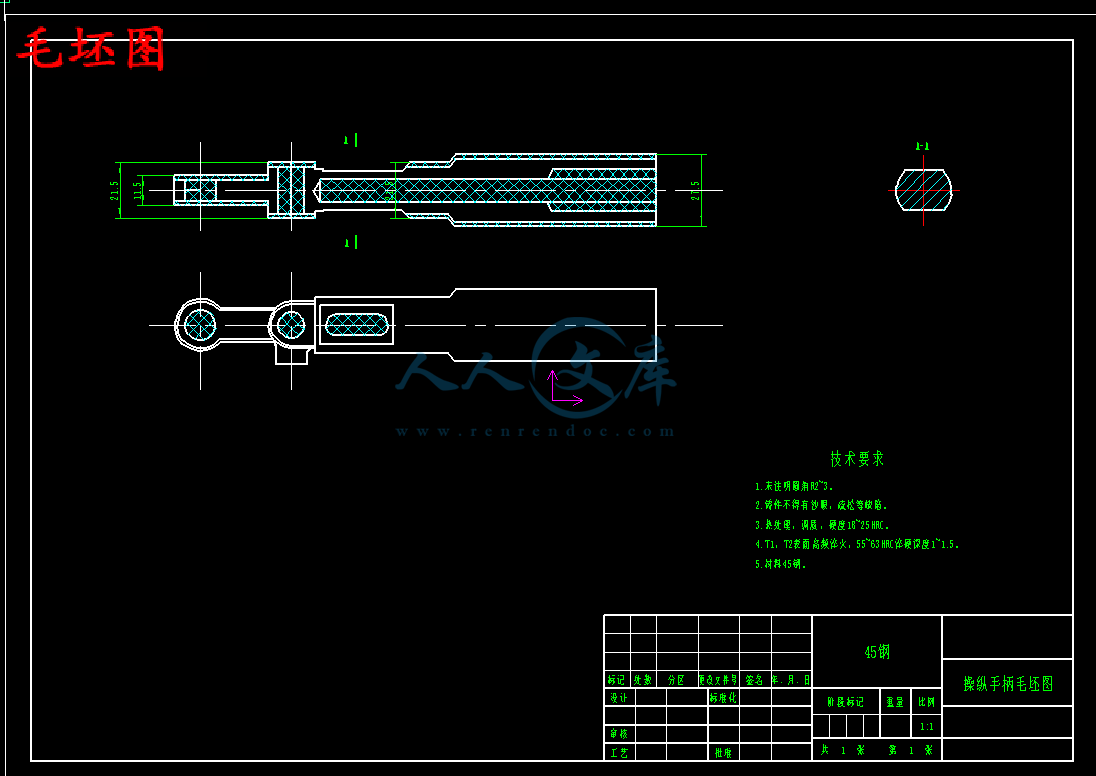

2.毛坯图 1张

3.编制机械加工工艺过程卡片 1套

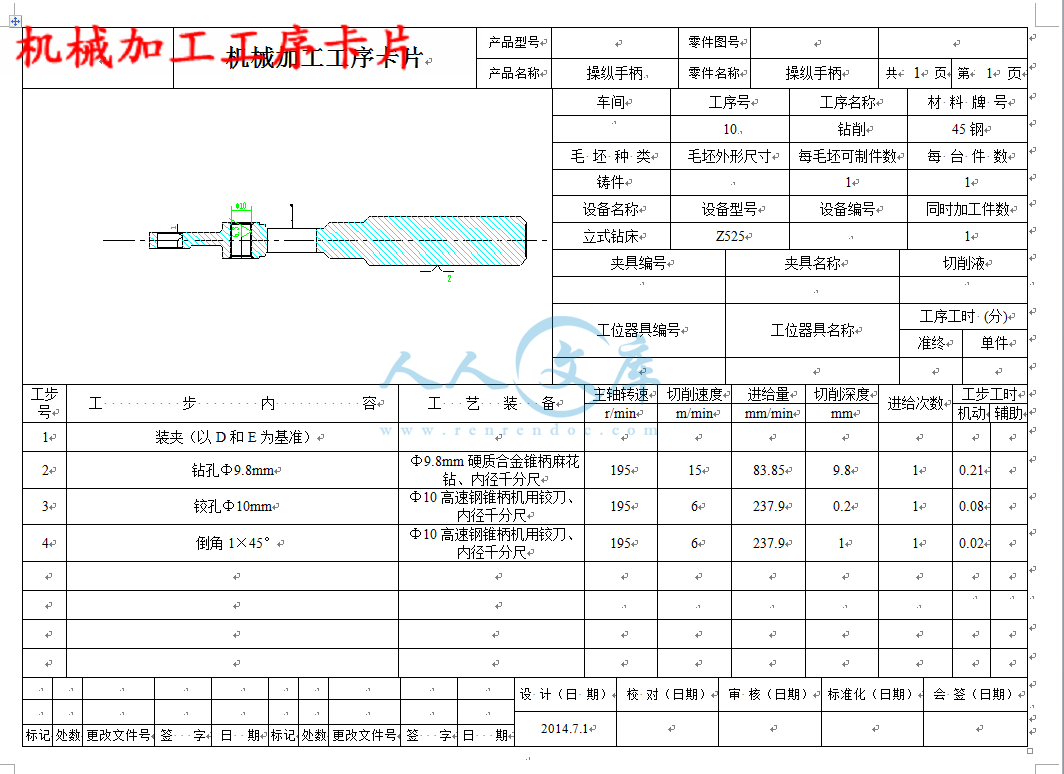

4.编制所设计夹具对应的那道工序的机械加工工序卡片 1套

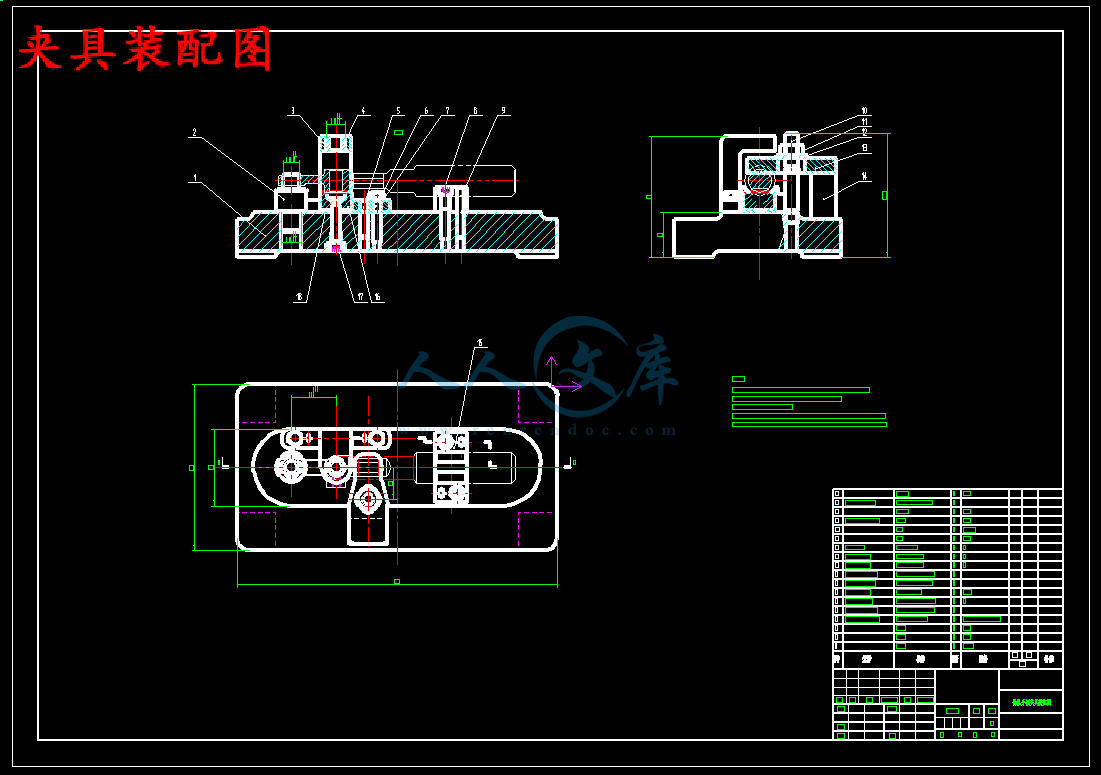

5.绘制夹具装配图(A0或A1) 1张

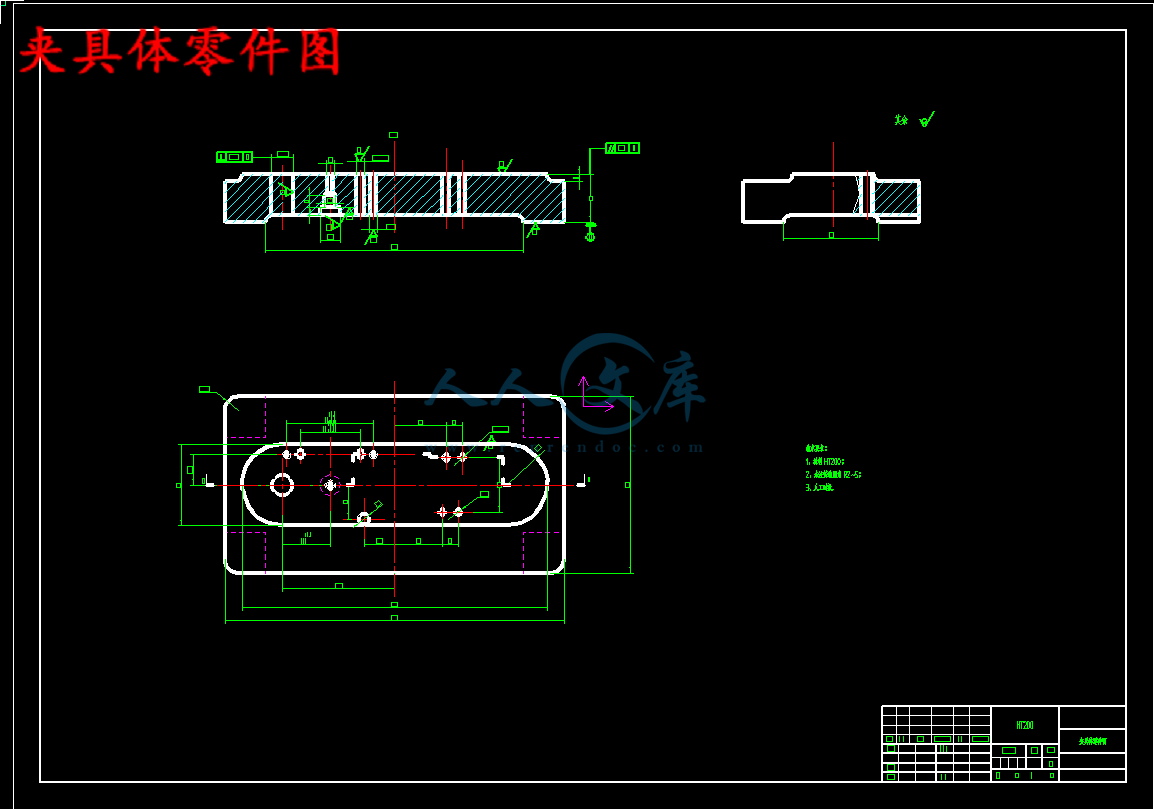

6.绘制夹具中1个零件图(A1或A2。装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。 1张

7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。(约5000-8000字) 1份

四、进度安排

本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。答辩

五、指导教师评语

该生设计的过程中表现 ,设计内容反映的基本概念及计算 ,设计方案 ,图纸表达 ,说明书撰写 ,答辩表现 。

综合评定成绩:

指导教师

日 期

摘 要

本次课程设计是我们在毕业设计前一次重要的实践设计,对所学的基础课、技术基础课和专业课能很好的进行系统的复习,也是我们在进行毕业之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的建设打下一个良好的基础。

在些次设计中我主要是设计操纵手柄的加工工艺和工艺器具。在设计期间查阅了大量的资料,并且得到了有关老师的指点,在此表示感谢!

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

Abstract

The course design is our graduation practice before an important design, learned basic courses, technical courses and specialized courses can be a good systematic review, which we have learned during the graduation of the course before the first in-depth total comprehensive review, but also a training in theory and practice, so it is in our four years of college life occupies an important position.

For me personally, I hope that through this curriculum design for their future work to be undertaken once adaptive training, which exercise their own analysis of issues, problem-solving skills for future participation in the motherland of the "four modernizations" building lay a good foundation.

In these times, I am mainly designed to promote the frame design process and process equipment.Access to a lot during the design of information, and get information about the teacher's instructions, to express my gratitude!

Limited in their ability to design there are many shortcomings, I implore you to give guidance teachers

目 录

1 零件分析 1

1.1 零件的生产类型及生产纲领 1

1.2 零件的作用 1

1.3 零件的工艺分析 1

2 铸造工艺方案设计 2

2.1 确定毛坯的成形方法 2

2.2 确定铸造工艺方案 2

2.2.1铸造方法的选择 2

2.2.2造型的选择 2

2.2.3 分型面的选择 2

2.3 确定铸造工艺参数 2

2.3.1加工余量的确定 2

2.3.2拔模斜度的确定 3

2.3.3收缩率的确定 3

2.3.4不铸孔的确定 3

2.3.5铸造圆角的确定 3

3 机械加工工艺规程设计 3

3.1 基面的选择 3

3.1.1 粗基准的选择 3

3.1.2 精基准的选择 3

3.1.3 制订工艺路线 4

3.2 确定机械加工余量及工序尺寸 4

3.2.1 车Φ24mm外圆端面 4

3.2.2 车Φ24mm外圆 5

3.2.3 车Φ18外圆 5

3.2.4 铣D端面至尺寸18mm 6

3.2.5 铣键槽所在平面 6

3.2.6 铣16X8mm槽 6

3.2.7 铣M6端面 7

3.2.8 Φ12 mm的孔 7

3.2.9 Φ10的孔 7

3.2.10 Φ9 mm的孔 8

3.2.11 Φ16mm的孔 8

3.2.12 攻M6螺纹及倒角0.5×45 8

3.3 确定切削用量及基本工时 8

3.3.1 车Φ24mm外圆端面 8

3.3.2 车Φ24mm外圆 10

3.3.3 车Φ18mm外圆: 11

3.3.4 铣D端面至尺寸18 mm 12

3.3.5 铣键槽所在平面 14

3.3.6 铣16X8mm槽 15

3.3.7 铣M6端面 17

3.3.8 钻Φ12 mm的孔 18

3.3.9 铰孔Φ12mm: 20

3.3.10 钻Φ10的孔 21

3.3.11 铰孔Φ10: 22

3.3.12 钻Φ9 mm的孔 23

3.3.13 绞孔Φ9mm: 24

3.3.14 扩Φ16mm的孔 25

3.3.15 绞Φ16mm的孔 27

3.3.16 攻螺纹M6 28

4 夹具选用 31

参考文献 33

1 零件分析

1.1 零件的生产类型及生产纲领

生产纲领是企业在计划期内应当生产的产品产量和进度计划。在本次课程设计题目中,已知该零件的生产类型为大批生产。

1.2 零件的作用

本次课程设计题目给定的零件是操纵手柄(135调速器),是机床操纵杆上的一个零件,该零件的功用是传递扭矩。工人操纵手柄即可使操纵杆获得不同的转动位置,从而使机床主轴正转、反转或停止转动。

1.3 零件的工艺分析

该零件主要加工面有平面、外圆面、孔和键槽,是一个形状比较简单的零件,可通过车、铣以及钻来获得。加工个参数如下:

车Φ24、Φ18外圆面

车Φ24、Φ10、M6端面

铣键槽所在平面

钻、铰Φ12 mm、Φ10mm、Φ9mm的孔

扩、铰Φ16mm的孔

钻M6孔并倒角

攻螺纹M6及去毛刺

有以上的分析可知,可以先加工外圆表面,然后借助外圆面加工其他表面。这样子对于后续的加工,其精度要求更加容易得到保证。

2 铸造工艺方案设计

2.1 确定毛坯的成形方法

操纵手柄是一种常用的传动件,材料为45钢,要求具有一定的强度。由于零件轮廓尺寸不大,形状也不复杂,在使用过程中主要承受的是扭矩。并且该零件为大批生产,采用铸造生产比较合适,故可采用铸造成形。此外应尽可能选择各种已标准化、系列化的通用刀具、通用量检具及辅助工具加工及检验工件。

2.2 确定铸造工艺方案

2.2.1铸造方法的选择

根据铸件的尺寸较小,形状比较简单,而且选用45钢为材料,铸件的表面精度要求不很高,并且为大批量生产,参照参考文献选用砂型铸造。

2.2.2造型的选择

因铸件制造批量为大批生产,参照参考文献,故选用砂型机器造型。

2.2.3 分型面的选择

选择分型面时要尽可能消除由它带来的不利影响,本零件选择最大的截面作为分型面。这样有利于铸件的取出。

2.3 确定铸造工艺参数

2.3.1加工余量的确定

按机械砂型铸造,查参考文献,查得铸件尺寸公差等级为8~10,加工余量等级为H,按9公差等级制造,则单侧加工余量为3.5mm,双侧加工余量为3mm,则可推出毛坯总尺寸。

川公网安备: 51019002004831号

川公网安备: 51019002004831号