机油泵体加工工艺及镗直径22孔夹具设计[含CAD图纸 工序卡 工艺过程卡 说明书]

收藏

资源目录

压缩包内文档预览:

编号:11488549

类型:共享资源

大小:1.16MB

格式:RAR

上传时间:2018-11-30

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

含CAD图纸

工序卡

工艺过程卡

说明书

机油泵体加工工艺及镗直径22孔夹具设计[含CAD图纸

工序卡

工艺过程卡

说明书]

机油

加工

工艺

直径

22

夹具

设计

cad

图纸

工序

过程

进程

说明书

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

1、机油泵是在润滑系统中迫使机油从油底壳送到引擎运动件的装置机油泵在内燃机上的应用越来越多。同时,在半导体,太阳能,LCD等工程领域方面,也起着一定的作用。近年来,随着加工技术的发展,汽车用油泵——摆线转子泵被应用到缝纫机中,特别是对一些全封闭自动润滑系统的机种,如包缝机、绷缝机

2、基本内容及解决的关键问题:基本内容热处理毛坯,车削机油泵体,设计加工专用夹具关键问题在于工艺过程的设计,夹具类型的确定,定位装置的设计,夹紧装置的设计夹具精度的分析和计算吗,夹具非标零件图的绘制等等

3、本课题研究情况综述:机械加工工艺及夹具设计是机械制造与自动化必备的专业核心技能,突出培养典型零件加工工艺能力,机油泵体工艺过程设计时要结合实际,尽量符合实际生产要求,专用夹具设计时要估计好夹紧力加工零件是要计算好加工余量。

关键字:机油泵、工艺规程、夹具设计

目录

摘 要 2

第一章 绪论 5

1.1课题研究的背景 5

1.2课题研究的意义 5

1.3国内外的研究动态 5

第二章 零件的工艺分析及生产类型 5

2.1零件的用途 5

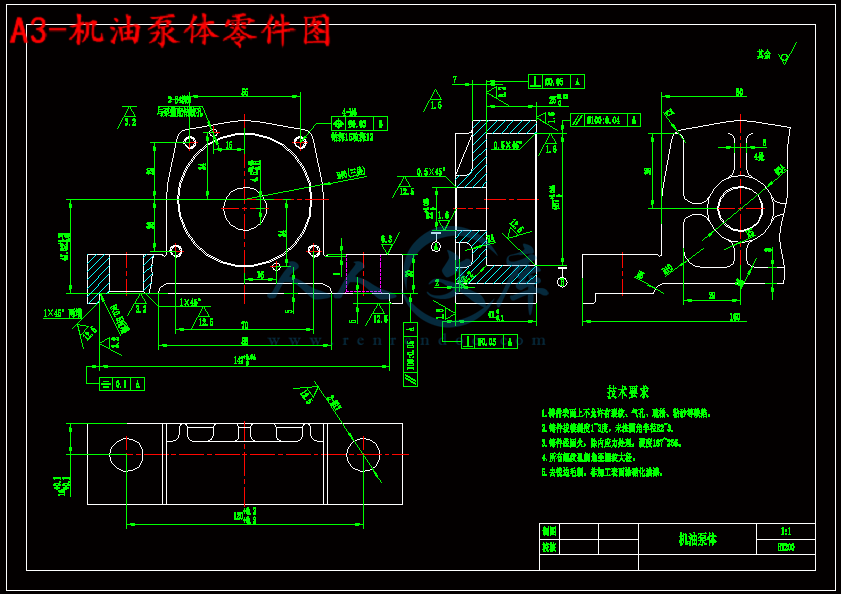

2.2零件的工艺分析 7

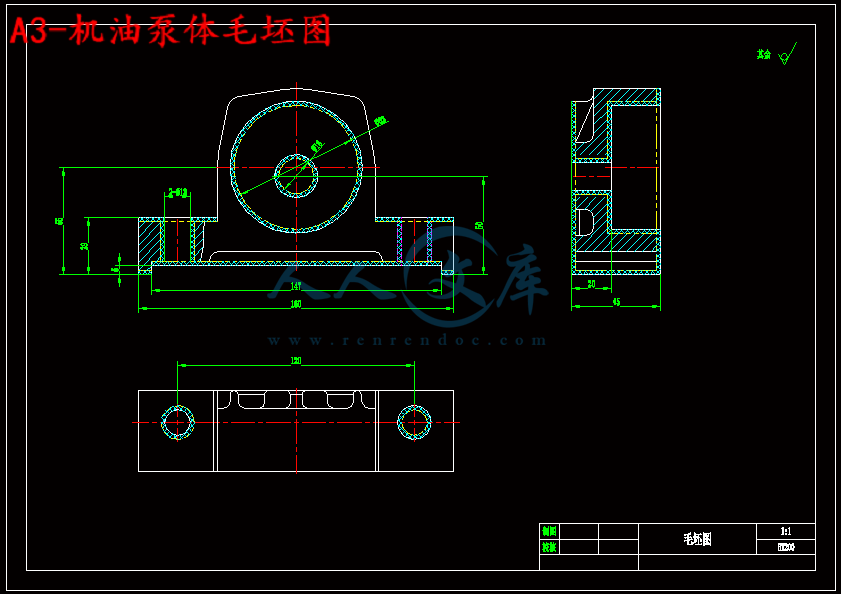

第三章 确定毛坯种类,绘制毛坯图,毛坯模型 8

3.1确定毛坯种类 8

3.2确定毛坯尺寸及机械加工总余量 8

3.3 设计毛坯图 8

3.4 绘制毛坯图 9

第四章 选择加工方法,制定工艺路线 11

4.1 基准面的选择 11

4.1.1 粗基准的选择 11

4.1.2 精基准的选择 11

4.2 零件的表面加工方法 12

4.3工序的集中与分散 12

4.4工序顺序的安排 13

4.4 1.机械加工顺序 13

4.4.2.辅助工序 13

4.5制定工艺路线 13

4.6 加工设备及工艺装备选择 16

4.7工序间加工余量、工序尺寸的确定 17

4.8切削用量的计算 18

4.9基本时间的计算 26

第五章 夹具设计 30

5.1专用夹具设计 30

5.1.1定位装置 30

5.1.2夹紧力的计算 30

5.2钻孔夹具设计 34

5.2.1定位装置 34

5.2.2切削力和夹紧力的计算 34

第六章 小结 37

致 谢 38

参考文献 39

第一章 绪论

1.1课题研究的背景

目前国内的机油泵产品的技术基本源自美国、德国、 日本等几个传统的工业国家,我国现有的技术基本上是引进国外的基础上发展的,而且已经有了一定的规模。但是目前我国的机油泵没有自己的核心技术产品,自主开发能力仍然很弱。在差速器的技术开发上还有很长的路要走。

1.2课题研究的意义

机油泵的作用是把机油送到发动机各摩擦部位,使机油在润滑路中循环,以保证发动机得到良好的润滑。机油泵多为齿轮泵,它由齿轮泵体等组成。当发动机工作时,凸轮轴带动泵体的主动齿轮转动。齿轮甩动机油沿泵体内壁从进油口流至出油口,形成低压,产生吸力,机油箱内的机油即被吸入进油口。而出油口处的机油越积越多,因而压力增高,机油便被压到各摩擦部分,实现强制润滑。设计研究更好机油泵可以降低发动机的损耗,延长机械的使用寿命

- 内容简介:

-

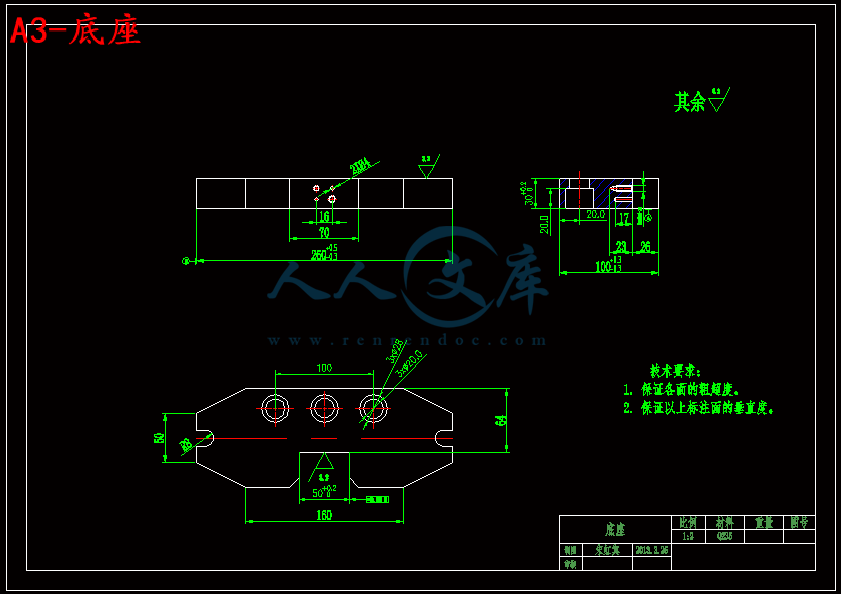

1 扬 州 职 业 大 学 毕 业 设 计 ( 论 文 ) 设 计 ( 论 文 ) 题 目 : 机 油 泵 体 加 工 工 艺 及 夹 具 设 计 院 别 : 机 械 工 程 学 院 专 业 : 机 械 制 造 与 自 动 化 班 级 : 10 机 械 班 姓 名 : 黄 宸 学 号 : 100101711 指 导 教 师 : 成 小 英 完 成 时 间 : 2013 年 4 月 15 日 2 摘 要 1、机油泵是在润滑系统中迫使机油从油底壳送到引擎运动件的装置机油泵 在内燃机上的应用越来越多。同时,在半导体,太阳能,LCD 等工程领域方面, 也起着一定的作用。近年来,随着加工技术的发展,汽车用油泵摆线转子 泵被应用到缝纫机中,特别是对一些全封闭自动润滑系统的机种,如包缝机、 绷缝机 2、基本内容及解决的关键问题:基本内容热处理毛坯,车削机油泵体,设 计加工专用夹具关键问题在于工艺过程的设计,夹具类型的确定,定位装置的 设计,夹紧装置的设计夹具精度的分析和计算吗,夹具非标零件图的绘制等等 3、本课题研究情况综述:机械加工工艺及夹具设计是机械制造与自动化必 备的专业核心技能,突出培养典型零件加工工艺能力,机油泵体工艺过程设计 时要结合实际,尽量符合实际生产要求,专用夹具设计时要估计好夹紧力加工 零件是要计算好加工余量。 关键字:机油泵、工艺规程、夹具设计 3 目 录 摘 要 .2 第一章 绪论 .5 1.1 课题研究的背景 .5 1.2 课题研究的意义 .5 1.3 国内外的研究动态 5 第二章 零件的工艺分析及生产类型 5 2.1 零件的用途 .5 2.2 零件的工艺分析 .7 第三章 确定毛坯种类,绘制毛坯图,毛坯模型 8 3.1 确定毛坯种类 8 3.2 确定毛坯尺寸及机械加工总余量. 8 3.3 设计毛坯图 8 3.4 绘制毛坯图 9 第四章 选择加工方法,制定工艺路线 11 4.1 基准面的选择 11 4.1.1 粗基准的选择 11 4.1.2 精基准的选择 11 4.2 零件的表面加工方法 12 4.3 工序的集中与分散 12 4.4 工序顺序的安排 .13 4.4 1.机械加工顺序 13 4.4.2辅助工序 13 4.5 制定工艺路线 13 4.6 加工设备及工艺装备选择 .16 4.7 工序间加工余量、工序尺寸的确定 17 4.8 切削用量的计算 .18 4.9 基本时间 的计算 26jt 第五章 夹具设计 .30 5.1 精车前后端面专用夹具设计 .30 5.1.1 定位装置 30 5.1.2 夹紧力的计算 30 5.2 钻 孔夹具设计 .3420 5.2.1 定位装置 34 5.2.2 切削力和夹紧力的计算. 34 4 第六章 小结 .37 致 谢 .38 参考文献 39 5 第一章 绪论 1.1 课题研究的背景 目前国内的机油泵产品的技术基本源自美国、德国、 日本等几个传统的工 业国家,我国现有的技术基本上是引进国外的基础上发展的,而且已经有了一 定的规模。但是目前我国的机油泵没有自己的核心技术产品,自主开发能力仍 然很弱。在差速器的技术开发上还有很长的路要走。 1.2 课题研究的意义 机油泵的作用是把机油送到发动机各摩擦部位,使机油在润滑路中循环,以 保证发动机得到良好的润滑。机油泵多为齿轮泵,它由齿轮泵体等组成。当发 动机工作时,凸轮轴带动泵体的主动齿轮转动。齿轮甩动机油沿泵体内壁从进 油口流至出油口,形成低压,产生吸力,机油箱内的机油即被吸入进油口。而 出油口处的机油越积越多,因而压力增高,机油便被压到各摩擦部分,实现强 制润滑。设计研究更好机油泵可以降低发动机的损耗,延长机械的使用寿命 1.3 国内外的研究动态 机油泵在内燃机上的应用越来越多。同时,在半导体,太阳能,LCD 等工 程领域方面,也起着一定的作用。近年来,随着加工技术的发展,汽车用油泵 摆线转子泵被应用到缝纫机中,特别是对一些全封闭自动润滑系统的机种, 如包缝机、绷缝机 机油泵以后的发展 今后机油泵研发会向着低噪音,低耗油方向发展,现在很多机油泵,噪音比 较大,不适合一些低音环境,有的还伴有漏油现在, 第二章 零件的工艺分析及生产类型 2.1 零件的用途 机油泵是不断的把发动机油底壳里的机油送出去以达到润滑发动机各个需要 6 润滑的零部件的目的。机油泵泵体在整个机油泵中起着很重要的作用,泵体的 尺寸精度、表面粗糙度直接影响机油泵的工作稳定性和泵的寿命。 图 1 机 油 泵 泵 体 零 件 图 与 三 维 建 模 图 1 7 图 1 零件的技术要求 : 铸件表面不允许有裂纹、气孔、粘沙等缺陷。 铸件拔模斜度1-3,未注圆角半径R2-3。 所有螺纹空口倒角至螺纹大径。 去锐边毛刺,非加工表面涂硝化油漆。 2.2 零件的工艺分析 通过对该零件图的重新绘制,知原图样的视图正确、完整,尺寸、公差及 技术要去齐全,零件的结构工艺性合理。该零件需要加工的表面均为切削加工, 各表面的加工精度及表面粗糙度都不难获得。 根据各加工方法的经济精度及一 般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术 要求采用常规加工工艺均可以保证,该机油泵泵体位置公差要求严格,部分加 工面需专用夹具进行夹紧定位。 2.3 零件的生产类型 根据零件的生产纲领,该零件为中大批大量生产。 8 第三章 确定毛坯种类,绘制毛坯图,毛坯模型 3.1 确定毛坯种类 零件材料采用灰铸铁 HT200,具有高的抗压强度、良好的铸造性、耐磨性、 消振性和低的缺口敏感性、可切屑加工性。考虑到铸造可以铸造内腔、外形很 复杂的毛坯,工艺灵活性大,铸造成本低 ,故选用铸件毛坯。又已知零件的生 产规模为大批大量生产,根据机械制造技术课程设计指导表 1-6,确定毛坯 铸造方法为机器砂型铸造,铸件的机械加工余量等级 G 级,公差等级 8-10 级。 3.2 确定毛坯尺寸及机械加工总余量 已知毛坯制造方法为机器砂型铸造,材料为灰铸铁,规模为大批大量生产, 查机械制造手册表 5-3 可取铸件尺寸公差等级 CT 为 10 级,加工余量等级 MA 为 G 级。 表 1 毛坯尺寸及机械加工总余量(mm) 加工 表面 基本 尺寸 铸件尺寸 公差 机械加工 总余量 铸件 尺寸 底面 1 47.52 2.8 3.5 51.021.4 底面 2 5 2.4 3.5 8.51.2 凸台 20 2.4 3.5 23.51.2 左右端面 41 2.8 3.5 471.4 孔67673.2 3 611.6 孔 222 2.4 3 161.2 9 3.3 设计毛坯图 (1) 确定铸造斜度 根据机械制造工艺设计简明手册确定毛坯砂型铸造 斜度为 ,圆角半径 R2-3。o13 (2) 确定分型面 以底面为分型面。 (3) 毛坯的热处理方式 为了去除内应力,改善切削性能,铸件进行机械加 工前应当进行时效处理。 3.4 绘制毛坯图 10 11 图 2 机油泵泵体毛坯图及毛坯模型 第四章 选择加工方法,制定工艺路线 4.1 基准面的选择 基面的选择是工艺规程设计中的重要工作之一,基面选择的正确与合理, 可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百 出,更有甚者,还会造成零件大批报废,使生产无法正常进行。 4.1.1 粗基准的选择 粗基准的选择:对于零件而言,应尽可能选择不加工表面为粗基准。而对 有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加 工表面作粗基准。根据这个基准选择原则, 以凸台为初基准。 4.1.2 精基准的选择 精基准的选择:主要应该考虑基准重合、统一基准、互为基准等原则。采 12 用互为基准反复加工的办法达到位置度要求,然后以精铣后的 孔和两端面67 以及底面为精基准。 4.2 零件的表面加工方法 根据零件图上标注的各加工表面的技术要求,查机械制造技术课程设计 指导表 1-7 至表 1-15,通过对各个加工方案的比较,最后确定零件表面的加 工方法如下表: 表 2 零件表面加工方法 需加工表面 尺寸精度等级 表面粗糙度 Ra/ m 加工方法 底面 1 IT10 5 粗铣半精铣 底面 2 IT12 20 粗铣 凸台 IT12 10 粗铣 孔67IT8 2.5 m粗镗半精镗精镗 孔2IT12 2.5 钻扩铰 左右端面 IT10 2.5 粗铣半精铣精铣 孔17IT12 20 m钻 4-M6 螺纹 IT12 12.5 钻丝锥攻螺纹 盖配孔(配座) IT11 5 钻粗铰 4.3 工序的集中与分散 已知零件的生产规模为大批大量生产,初步确定工艺安排的基本倾向为: 加工过程划分阶段,工序都要集中,采用工序集中可以减少工件的装夹次数, 在一次装夹中可以加工许多表面,有利于保证各表面之间的相互位置精度。加 13 工设备主要以专用设备为主,采用专用夹具,这样生产质量高,投产快生产率 较高。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。 4.4 工序顺序的安排 4.4 1.机械加工顺序 1 遵循“先基准后其他”原则,首先加工精基准,即在前面加工阶段先加 工端面。同时考虑位置度要求,左右端面互为基准反复加工。 2 遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。 3 遵循“先主后次”原则,先加工主要表面左右端面和圆孔表面,后加工 次要表面凸台、底座孔以及倒角。 4 遵循“先面后孔”原则,先加工端面,后加工孔。 4.4.2辅助工序 毛坯铸造成型后,应当对铸件毛坯安排清砂工序,并对清砂后的铸件进行一 次尺寸检验,然后再进行机械加工。在对零件的所有加工工序完成之后,安排 喷漆、去毛刺、清洗、终检工序。 4.5 制定工艺路线 工艺路线一: 工序号 工序内容 定位基准 10 铸造毛坯 20 粗铣底面 凸台,侧面定位 30 粗铣凸台 底面,侧面定位 14 40 粗铣前后端面 底面定位、前后端面定位 50 钻 2 个 孔、倒角17底面,前后端面,侧面定位 60 钻孔 0孔的大端面、底面和 孔6717 70 粗镗 孔 6底面, 孔定位1 80 半精铣底面 凸台,侧面定位 半精铣前后端面 底面定位、前后端面定位90 精铣前后端面 底面定位、前后端面定位 扩 孔到201.8孔的大端面、底面和 孔6717100 铰 孔到. 孔的大端面、底面和 孔 半精镗 孔67底面, 孔定位1110 精镗 孔底面, 孔定位7 钻 M6 螺纹底孔为 4.8孔, 孔的端面,凸台定位62120 攻丝 孔, 孔的端面,凸台定位7 130 去锐边毛刺 140 非加工表面涂硝化油漆 150 清洗 160 终检入库 工艺路线二: 工序号 工序内容 定位基准 10 清洗检查毛坯 20 粗铣前端面 后端面定位 30 粗铣,半精铣,精铣后端 面 前端面定位 40 半精铣,精铣前端面 后端面定位 15 50 钻,扩,铰 孔2孔的大端面、底面67 60 粗镗,半精镗,精镗 孔、倒角67 前端面,底面定位 70 粗铣,精铣底面 前后端面定位 80 粗铣凸台 底面定位 90 钻 2 个 孔、倒角17底面定位 钻 M6 螺纹底孔为 4.8孔, 孔的大端面定位67100 攻螺纹 孔, 孔的大端面定位 110 去锐边毛刺 120 非加工表面涂硝化油漆 130 清洗 140 终检入库 工艺路线分析比较: 通 常 情 况 下 , 在 同 时 需 要 钻 孔 和 铣 平 面 的 时 候 , 一 般 先 铣 平 面 , 再 加 工 孔 , 重 要 加 工 表 面 切 削 余 量 最 好 均 匀 。 工 艺 路 线 一 是 先 把 重 要 表 面 底 面 先 加 工 出 来 , 前 后 端 面 同 时 加 工 , 最 后 加 工 两 个 孔 , 几 何 精 度 高 。 工 艺 路 线 二 是 先 把 前 后 端 面 加 工 出 来 , 后 加 工 两 个 重 要 的 孔 , 最 后 才 加 工 底 槽 面 , 前 后 端 面 切 削 余 量 不 很 均 匀 , 且 粗 精 加 工 放 在 一 起 , 工 件 的 内 应 力 很 大 , 加 工 之 后 工 件 变 形 会 很 大 程 度 影 响 零 件 的 几 何 精 度 , 定 位 基 准 不 如 路 线 一 来 得 准 确 , 再 综 合 加 工 精 度 要 求 , 装 夹 便 利 与 否 等 各 方 面 因 素 后 , 确 定 为 工 艺 路 线 一 。 16 4.6 加工设备及工艺装备选择 工序号 工序内容 加工装备 工艺装备 10 铸造毛坯 20 粗铣底面 立式铣床 X51 Y8 硬质合金面铣刀、游标 卡尺 30 粗铣凸台 立式铣床 X51 Y8 硬质合金面铣刀、游标 卡尺 40 粗铣前后端面 XQ6225 卧式 铣床 Y8 硬质合金面铣刀刀、游 标卡尺 50 钻孔 20立式钻床 Z3025 高速钢钻、卡尺、钻模板 60 粗镗 孔 67卧式镗床 T68 硬质合金镗刀、游标卡尺 70 半精铣底面 立式铣床 X51 Y8 硬质合金面铣刀 、游标卡尺 半精铣前后端面 XQ6225 卧式 铣床 Y8 硬质合金面铣刀、游标 卡尺 80 精铣前后端面 XQ6225 卧式 铣床 Y8 硬质合金面铣刀、游标 卡尺 90 钻 2 个 孔、倒角17立式钻床 Z525 高速钢钻、游标卡尺、钻 模板 扩 孔到0.8立式钻床 Z3025 扩孔钻、游标卡尺100 铰 孔到21.立式钻床 Z3025 铰刀、游标卡尺 半精镗 孔67卧式镗床 T68 硬质合金镗刀、游标卡尺110 精镗 孔卧式镗床 T68 硬质合金镗刀、游标卡尺 120 钻 M6 螺纹底孔为 4.8立式钻床 高速钢钻、游标卡尺、钻 17 Z3025 模板 攻丝 立式钻床 Z3025 丝锥刀、游标卡尺 130 去锐边毛刺 平锉 140 非加工表面涂硝化油漆 喷涂机 150 清洗 清洗机 160 终检入库 百分表、卡尺 4.7 工序间加工余量、工序尺寸的确定 查机械制造技术基础课程设计指导 ,并综合对毛坯尺寸以及已经确定的 机械加工工艺路线的分析,确定各工序间加工余量如下表: 表 4 零件机械加工工序间加工余量表 工序号 工步 号 工步内容 工序尺寸 加工余量 (mm) 10 1 铸造毛坯 20 粗铣底面 0.16-48522.5 30 1 粗铣凸台 20 3.5 40 1 粗铣前后端面 0.16-2(单边) 50 1 钻 2 个 孔、倒角1778.5(单边) 60 1 钻孔 00.2120(直径) 70 1 粗镗 孔 6.30652(直径) 80 1 半精铣底面 .28471 1 半精铣前后端面 0.62-1(单边)90 2 精铣前后端面 0.1-0.5(单边) 18 1 扩孔到 21.80.2181.8(直径)100 2 铰 孔 .300.5(直径) 2 半精镗 孔67.74651.5(直径)110 3 精镗 孔0.0.5(直径) 1 钻 M6 螺纹底孔为 4.8.7504.8(直径)120 2 攻螺纹 M6 .861.2(直径) 4.8 切削用量的计算 工序 10 粗铣底面 工步 1:粗铣底面 1 (1)切削深度 map2.5 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.08mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =80mm、齿数 z=10.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =57.6m/min,则cmin/29.188057.610cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速:min/2rw 故实际铣削速度: 19 min/52.8108dnvwc 工作台的每分钟进给量为 in/16i/.zfwm 根据表 3.7 查得机床的进给量为 165mm/min。 工步 2:粗铣底面 2 (1)切削深度 map3.5 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.08mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =80mm、齿数 z=10.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =57.6m/min,则cmin/29.188057.610cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速:min/2rw 故实际铣削速度: min/52.8108dvc 工作台的每分钟进给量为 in/16i/.znfwm 根据表 3.7 查得机床的进给量为 165mm/min。 工序 20:粗铣凸台 (1)切削深度 map3.5 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 20 为 0.08mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =80mm、齿数 z=10.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =57.6m/min,则cmin/29.188057.610cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速min/2rw 故实际铣削速度 min/52.8108dvc 工作台的每分钟进给量为 in/16i/.znfwm 根据表 3.7 查得机床的进给量为 165mm/min。 工序 30:粗铣前后端面 (1)切削深度 map2 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.12mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =160mm、齿数 z=16.查表 5.8 高速钢wd 套式面铣刀铣削速度,确定铣削速度 =50.4m/min,则cmin/10.2765.410cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速:mi/8rw 故实际铣削速度: 21 min/2.401860dnvwc 工作台的每分钟进给量为: in/153.6i/.zfwm 根据表 3.7 查得机床的进给量为 150mm/min。 工序 40:钻 2 个 孔、倒角17 由工件材料为 HT200、高速钢钻头,查表 5.20 高速钢钻削灰铸铁的切削 用量得,切削速度 =18m/min,进给量 f=0.3mm/r,取 =17mm,则cv pamin/37.01801rdnws 由本工序采用 Z525 型立式钻床,由表 3.17 得,转速 =272r/min,故实际切削wn 速度为 in/14.530271mndvwc 工序 50;钻 孔 由工件材料为 HT200、高速钢钻头,查表 5.20 高速钢钻削灰铸铁的切削用 量得,切削速度 =20m/min,进给量 f=0.3mm/r,取 =20mm,则cv pamin/318.2010rdnws 由本工序采用 Z3025 型立式钻床,由表 3.14 得,转速 =315r/min,故实际切wn 削速度为 in/19.803521mndvwc 工序 60:粗镗 孔(走刀 2 次)67 查表 5.27,高速钢镗刀切削铸铁材料时,粗镗取 =24m/min, f=0.5mm/r,cv 粗镗孔时因余量为 2mm,故 =2mm,则pamin/1263401rdvnws 22 由 ,计算切屑力:1,0,75.,1,80FccFccFc KnyxC NvfanpcFc 9.204.5.28.9.9 070 功率 kwPc42 3-3- 取机床效率为 0.85,则所需机床功率为 ,故机床功率足够, 5W0.9.85 切削用量选择合理。 工序 70:半精铣底面 (1)切削深度 map8.5 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.05mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =80mm、齿数 z=10.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =70.2m/min,则cmin/279.380.10cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速:min/25rw 故实际铣削速度: min/64.110258dvc 工作台的每分钟进给量为: in/7.52i/.znfwm 根据表 3.7 查得机床的进给量为 130mm/min。 工序 80: 工步:1:半精铣前后端面 (1)切削深度 map1 23 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.08mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =160mm、齿数 z=16.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =59.4m/min,则cmin/18.76059.410cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速:mi/rw 故实际铣削速度: min/50.3160dnvc 工作台的每分钟进给量为: i/128i/.8zfwm 根据表 3.7 查得机床的进给量为 130mm/min。 工步 2:精铣前后端面 (1)切削深度 map0.5 (2)进给量的确定 X51 型立式铣床功率为 4.5KW,查表 5-8 高速钢套式面铣刀粗铣平面进给 量,按机床、工件、夹具系统刚度为中等条件选取,该工序的每齿进给量 fz 取 为 0.05mm/z。 (3)铣削速度 由本工序采用高速钢镶齿铣刀、 =160mm、齿数 z=16.查表 5.8 高速钢套wd 式面铣刀铣削速度,确定铣削速度 =72m/min,则cmin/143.260710cs rdn 由本工序采用 X51 型立式铣床,查表 3.6,取转速: 24 min/125rw 故实际铣削速度: min/62.8105dvc 工作台的每分钟进给量为: i/10i/.znfwm 根据表 3.7 查得机床的进给量为 100mm/min。 工序 90 工步 1:扩孔到 21.8 高速钢扩孔取其切削速度 =20m/min,进给量 f=0.3mm/r,背吃刀量cv =0.9mm,则pamin/29.01.801rdvnws 由本工序采用 Z3025 型立式钻床,由表 3.14 得,转速 =250r/min,故实际切wn 削速度为 in/17.025.81mndvwc 工步 2:铰 孔 查表 5.25,取其切削速度 =11m/min,进给量 f=1mm/r,背吃刀量cv =0.1mm,则pamin/159.201rdvnws 由本工序采用 Z3025 型立式钻床,由表 3.14 得,转速 125r/min,故实际切削wn 速度为 in/8.61025mndvwc 工序 100: 工步 1:半精镗 孔7 25 查表 5.27,高速钢镗刀切削铸铁材料时,半精镗取 =35m/min, cv f=0.5mm/r,半精镗孔时因余量为 1.5mm,故 =1.5mm,则pamin/168.5301rdvnws 工步 2:精镗 孔7 查表 5.27,高速钢镗刀切削铸铁材料时,精镗取 =30m/min, f=0.3mm,cv 精镗孔时因余量为 0.5mm,故 =0.5mm,则pamin/14367010rdvnws 工序 110: 工步 1:钻 M6 螺纹底孔为 .8 由工件材料为 HT200、高速钢钻头,查表 5.20 高速钢钻削灰铸铁的切削 用量得,切削速度 =20m/min,进给量 f=0.12mm/r,取 =4.8mm,则cv pamin/1326.4.8010rdnws 由本工序采用 Z3025 型立式钻床,由表 3.14 得,转速 =1000r/min,故实际切wn 削速度为 in/15.04.81mndvwc 工步 2:攻螺纹 M6 高速钢机动丝锥加工螺纹取其切削速度 =8.9m/min,背吃刀量cv =0.6mm,则pamin/472.68.910rdvnws 由本工序采用 Z3025 型立式钻床,由表 3.14 得,转速 =400r/min,故实际切wn 削速度为 26 min/7.51046ndvwc 4.9 基本时间 的计算jt 工序 10: 工步 1: 粗铣底面 1 查机械制造工艺设计简明手册得此工序机动时间计算公式: ,Mz 21fltj 由面铣刀不对称铣平面、主偏角 = ,查表 5.41 铣削基本时间计算,rk90 , 。确定mCdl 3)(1-(5.0o01 m53l .)d,(.3C2 , , ,3m42ll 则该工序的基本时间为 sifltj 5in0.9121653Mz21 工步 2: 粗铣底面 2 查机械制造工艺设计简明手册得此工序机动时间计算公式: ,Mz 21fltj 由面铣刀不对称铣平面、主偏角 = ,查表 5.41 铣削基本时间计算,rk90 , 。确定mCdl 3)(1-(5.0o01 m53l .)d,(.3C2 , , ,3m42ll 则该工序的基本时间为 sifltj 5in0.9121653Mz21 工序 20:粗铣凸台 27 该工序的基本时间为 sifltj 5min0.91216543Mz21 工序 30:粗铣前后端面 该工序的基本时间为 siifltj 681in2.150476Mz21 工序 40:钻 2 个 孔、倒角 由表 5.39,工步 , 9.5m1)cot4527()m(1cot21 rkDlml2 ,该工序的基本时间为0 sifnltj 48min70.2.3795201 工序 50;钻 孔 由表 5.39,工步 , 1m)cot4520()(1cot21 rkDlml2 ,该工序的基本时间为16sfnltj 18min0.3.315262 工序 60:粗镗 孔(走刀 2 次)7 由表 5.57, ,i 为进给次数,i=2fn ltj1 。90,25,021 rkmll 为 该工序的基本时间为 28 sifnltj 45min0.892.5121 工序 70:半精铣底槽面 该工序的基本时间为 sifltj 69in1.521304Mz21 工序 80 工步 1:半精铣前后端面 该工序的基本时间为 sifltj 921min3.210476Mz21 工步 2:精铣前后端面 该工序的基本时间为 sifltj 253in4.21076Mz21 工序 90: 工步 1:扩孔到 2.8 mkdDlr 9.20-21.8)m(1cot-1 ,l2 该工序的基本时间为 sfnltj 170.28in.325961 工步 2:铰 孔 mkdDlr 2.1.8-2)m(1cot-11 ,l2 该工序的基本时间为 sfnltj 10.6in125.61 工序 100: 29 工步 1:半精镗 孔67 该工序的基本时间为 sfnltj 19min0.32516821 工步 2:精镗 孔7 该工序的基本时间为 sfnltj 38min0.63142521 工序 110: 工步 1:钻 M6 螺纹底孔为 . 由表 5.39,工步 , 3.4m1)cot452.8()m(1cot21 rkDlml2 ,该工序的基本时间为15 sifnltj 14min680.4.120352 工步 2:攻螺纹 M6 i)(02121fnlfltj , 式中 。mPlPl 0.75,3,321 为为为 该工序的基本时间为 sfnlfltj 34min0.564)250.7.3140.75.321(i)(02121 30 第五章 夹具设计 5.1 精车前后端面专用夹具设计 5.1.1 定位装置 以底面及前端面/后端面定位,底面确定三个自由度,后端面确定三个自由 度 选定定位元件 1 选用一端为圆弧面的支撑板作为止口底面及一侧面的定位元件 选用支撑钉为端面,这两件支撑钉在装配时,要求其接触端面要同时磨削以保 证精度。 2 根据铣床夹具使用特点,力求使夹具结构简单,故采用螺旋夹紧方式 5.1.2 夹紧力的计算 车床夹具的夹紧力估算过程复杂。因工件的受力大小及方向是动态变化的, 因此,为便于分析和计算,就绪需将工件的动态受力状态转换为静态受力状态, 找出各特征切削点的受力方向,加以分析和简化计算。本工序的加工部位较多, 只需对切削结合面 k 时的受力大小和方向的最大值进行确定,就可以计算出夹 紧力的大小,对其余加工部位可以省略计算,工件各特征切削点上切削力方向 31 如图所示。 图 3 1 切削力的计算 设切削速度 v=80m/min 进给量 f=0.3mm/r,切削深度 如果使用 2mar 端面的车刀粗车结合面 k,查文献可得 75kr NF62zNF248rNF629x7z 2 夹紧力的估算, 根据切削点力的方向,分别计算出各特征切削点夹紧力的大小,然后进行比 较确定出夹紧力的最大值就是夹具所需的夹紧力。各主要特征点的夹紧力的大 小估算如下 (1)切削点 A 如图 3 所示工件在 Fx 的作用下有沿 Y 轴方向移动的趋势,此时。Fy 的作用力 可以看作与定位支撑钉的反作用力想抵消,因此,夹紧力 Fa 的大小应该满足下 列不等式 f/XZAF 取 f 2768.7N (2)2 切削点 B 如图 3 所示,工件在 Fz 和 Fx 的作用下有绕 E 点转动的趋势。在 Fy 的作用 下有沿 H 点的转动趋势,夹紧力 Fb 应该满足下列不等式 防止工件绕 E 点转动的夹紧力为 Fb。 149370 *9 XZBF 防止工件绕 H 点转动的夹紧力为 “:B 32 49620*“OFYB 夹具所需夹紧力 N183 切削点在 c 由于主切削力在 Fx 方向与夹紧力方向一致,故不进行估算 (3)切削点 d, 如图所示,工件在 Fz 的作用下有沿着 Y 轴方向移动的趋势 .防止工件沿着 Y 轴移动的夹紧力 Fd 应该满足下式 NFXZD16-f (4)当工件切削到最远点 P 时如图 3 点所示 Fx 的作用有使工件沿 y 轴移动 的趋势,Fy 的作用有使工件绕 G 点转动的趋势 防止工件绕 E 点转动所需夹紧力为 NFZ14075*“ 防止工件绕 y 点转动所需夹紧力为 296f“xr 防止工件绕 y 点转动所需夹紧力为 NF840*f“YG 那么 Fr=F +Fp+F =436EG 比较 F F F Fp,Fp 的值最大,因此所需夹紧力 F4326. ABD 取安全系数 K=2,夹具所需夹紧力为 F=KF=2*4352=8724 由于夹紧点有两个,单个夹紧点 所需的夹紧力为 4362N 查 M16 夹紧螺栓的允许夹紧力为 10050N 满足设计要求 图 4 铣夹具三维图及装配图 33 图 4 铣夹具工程图 图 4 34 5.2 钻 孔夹具设计20 5.2.1 定位装置 以底面确定三个自由度,两个 17 的孔确定三个自由度, 定位元件 一个圆柱销,一个圆锥销,和底面定位,用滑动 v 型块螺旋机构夹紧 5.2.2 切削力和夹紧力的计算 刀具:20 高速钢锥柄麻花钻头。 查机械制造工艺设计手册表 336,钻削扭距计算公式: M= 3.1 3010MyXKfdC 式中 C =305.2, , , M5.28. 磨钝系数 =1.0, Kf=0.17mm/r, d=12.5mm, 代入得: M= 38.09.11752.30 =22(Nm) 查机械制造工艺设计 手册表 336,钻削轴 向力计算公式: F= 3.1F yXFKfdC0 35 式中 C =301.2, , , F1FX8.0Fy 磨钝系数 =1.0, f=0.17mm/r, d=12.5mm, 代入得K F= =2100(N)17.526.8.01 因为此夹具夹紧力和轴向力上方向一致,螺栓夹紧主要是防止工件在加工 过程中产生振动和转动。因钻模板上有开口槽由夹具体上销钉限制了其转动, 所以夹具夹紧可靠。 图 5 钻夹具三维建模及装配图 图 5 36 钻夹具工程图 图 5 第六章 小结 我从刚开始对制造工艺只有一点感性认识到现在已熟悉制造工艺的国内外 37 现状及趋势,能对工件确定合理的工艺方案,对零件的设计制造,机床设备的 选用,机械零件的选用及零件加工工艺过程的说明有了较为深刻的领会,同时 对根据加工工艺设计相应的夹具体也较清楚。 在本次设计中,虽然是工艺学设计,但是在设计中要用到许多基础理论, 这就要求我们能只学习工艺学的知识,必须把所学过的专业知识融会贯通,学 以致用。由于有些知识已经遗忘,这使我们要温习所学的专业知识,因此设计 之前就把学过的相关专业课程认真的复

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号