钢坯拨钢装置设计(拔钢机)(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:

编号:11520072

类型:共享资源

大小:1.21MB

格式:ZIP

上传时间:2018-12-02

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

钢坯

装置

设计

拔钢机

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

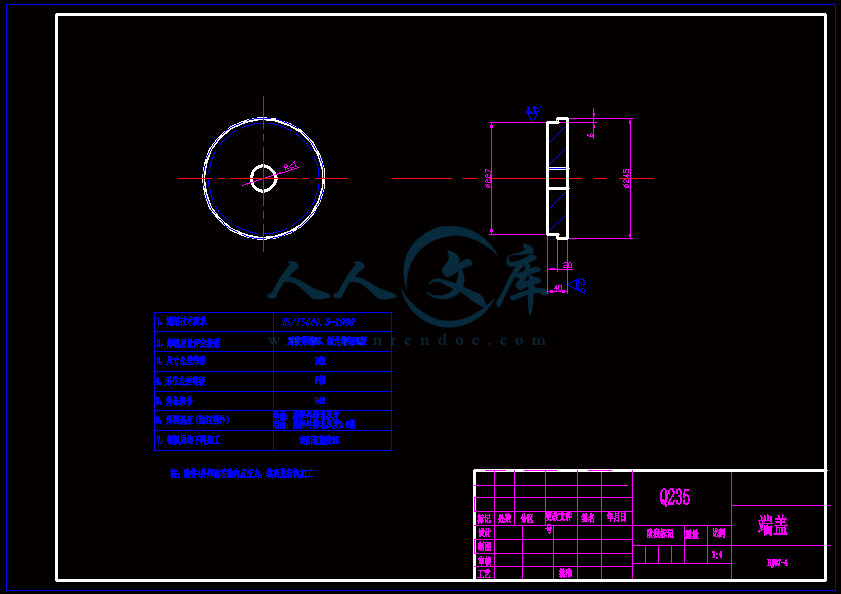

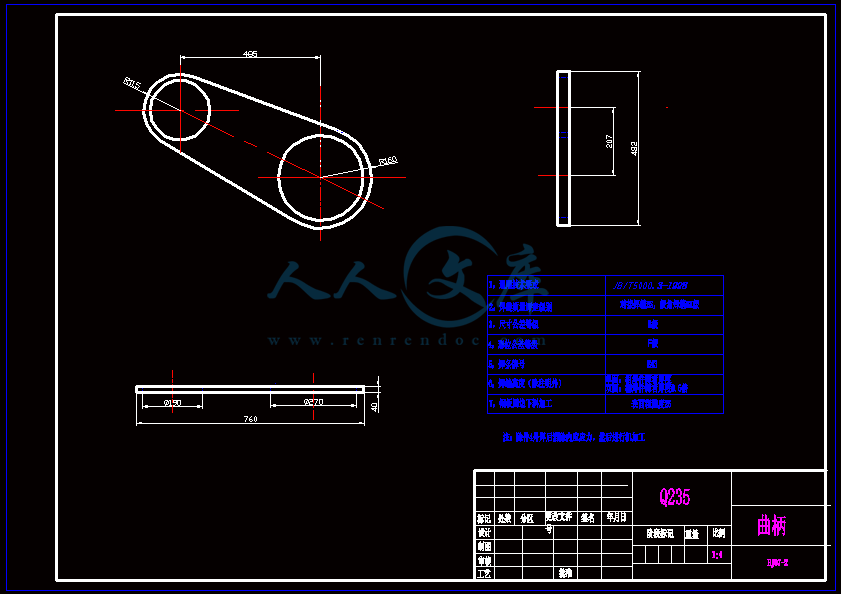

下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 摘要 拨钢机是轧钢车间上料区主要设备之一,其作用是将加热炉前辊道上的钢 坯或炉前上料台架上的钢坯推入加热炉进行二次加热过程。本设计选用了机械 式拨钢机,在拨钢机结构设计上主要采用了齿轮齿条的结构形式。该机构具有 结构简单,整体尺寸适中,传动效率高,维修方便,造价较低的优点。在本设 计中主要对推钢机进行了结构设计和理论计算,并着重对传动机构做了详细的 分析设计。 关键词:拨钢机;结构设计;理论计算 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 I Abstract Pushing steel-rolling workshop is based on one of the main equipments Dialing steel-machine, and its role is to push the billet material which lies on the Roller or the bench before the furnace into the furnace for reheating process. The design chooses a mechanical Dialing steel-machine,while the structure designed primarily for the use of the gear and rack structure. The advantages of the structure exists that the body is simple in structure, the overall size of moderate, high transmission efficiency, easy maintenance, the lower cost.The main content of the Dialing-design includes the structure design and theoretical calculations and focus on the transmission mechanism to do a detailed analysis and design. Keywords: Dialing steel-machine; Structural Design; Theoretical calculations 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 II 目录 前言 1 第一章 概述 2 1.1 轧制工艺过程简介 2 1.1.1 轧制工艺过程 2 1.1.2 轧制工艺过程的设计与实施 3 1.2 拨钢机的简介 3 1.2.1 拨钢机的种类 3 1.2.2 链式拨钢机的结构 3 1.2.3 设计中应注意的几点事项 4 第二章 传动方案的分析与拟定 5 2.1 传动方案的分析 5 2.1.1 常用的传动类型及其特点 5 2.1.2 机械传动系统设计时应注意的事项 5 2.2 传动方案的拟订 6 第三章 电动机的选择计算 7 3.1 概述 7 3.1.1 常用电动机的种类 7 3.1.2 电动机选择时的注意事项 8 3.2.1 选择电动机的类型和机构型式 8 3.2.2 选择电动机的容量 8 3.2.3 确定电动机转速 9 3.2.4 选定电动机的型号和参数 10 第四章 传动装置的运动及动力参数的选择和计算 11 4.1 传动比的计算与分配 11 4.1.1 传动装置的总传动比 11 4.1.2 分配各级传动比 11 4.2.3 各轴参数的计算 12 第五章 减速器的选择计算 13 5.1 减速器概述 13 5.1.1 减速器的作用 13 5.1.2 减速器的分类 13 5.2 减速器的选用 14 第六章传动机构的设计计算 15 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 III 6.1 齿轮齿条传动设计计算 15 6.1.1 齿条传动的特点 15 6.1.2 齿轮齿条传动的设计计算 16 6.2 齿轮传动的设计计算 21 6.2.1 齿轮传动的特点 21 6.2.2 齿轮传动的设计计算 21 第七章 轴系零部件 25 7.1 轴的设计 25 7.1.1 概述 25 7.1.2 轴的结构设计 26 7.1.3 轴的强度计算 27 7.2 轴承的选择与计算 30 7.2.1 概述 30 7.2.2 滚动轴承的类型和选择 30 7.2.3 滚动轴承的受载情况和失效形式 31 7.2.4 滚动轴承的寿命计算 31 7.3 键的设计与校核 34 .3.1 键联接的类型、特点和应用 34 7.3.2 平键的选择和强度校核 35 7.4 联轴器的设计计算 36 7.4.1 联轴器的种类和和特性 36 7.4.2 选择联轴器类型 37 7.4.3 进行必要的校核 38 结 束 语 39 参考文献 40 致 谢 41 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 IV 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 V 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 VI 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 0 前言 钢铁工业作为国民经济的基础工业,一直是衡量一个国家经济发展水平的 重要指标。我国钢铁工业近年来发展很快,钢产量己连续多年突破亿吨大关, 钢铁产品质量也得到了很大的提高,特别是在轧钢生产方面。各种高精度轧钢 机械设备的引进和投产,先进的自动化控制设备和计算机技术的应用,冷轧不 锈钢带、硅钢带、精密合金钢带、稀有合金带、高精度极薄冷轧碳素钢带等各 种高精度高品质产品的出产,大大地促进了轧钢生产企业的经济效益和竞争能 力,有力地提升了我国轧钢生产企业的形象。但是由于科学技术的飞速发展, 新的设备和新的技术以惊人的速度不停地改进和更新,产品的技术含量越来越 高,对产品生产机械设备和操作技术的要求也越来越高。因而及时掌握新型轧 钢机械设备的性能,熟练掌握新的操作技术,全面应用先进的自动化控制技术 和计算机轧制技术,是当前轧钢生产企业进一步提高产品质量、降低轧钢生产 成本、增强轧钢生产企业的市场竞争能力的关键所在。 本设计包括了轧制工艺过程和自动化控制系统及拨钢机的设计,并重点针对 链式拨钢机进行了设计计算。具体包括轧制工艺过程和自动化控制简介,拨钢 机的分类、结构和工作原理,电动机的选用,减速器的选用,传动方式和传动 装置(包括齿轮齿条传动和齿轮传动)设计,轴系零件(包括轴,轴承,联轴 器,键)设计,并对传动机构和关键轴进行了强度和刚度校核。 其中传动方案的设计与拟定是设计的首要任务,决定了传动机构的设计,在 综合比较了各种传动方案的优缺点以及拨钢机本身的技术要求后,最后选定齿 轮齿条传动作为主要传动机构。该传动机构具有结构简单,整体尺寸较小,传 动效率高,维修方便,造价较低的优点。 电动机的选定标准是满足拨钢机总的功率要求,转速适中,并且应具有频繁 快速启动和反转能力以带动拨钢机拨杆做往复运动。最后选定为 YZR400L1 型冶 金用电动机.减速器的选择标准是满足传动比要求,高速轴许用功率要求和承载 能力要求。 传动机构的设计计算包括齿轮齿条传动的设计和齿轮传动的设计两部分。文 中分别从齿轮类型,材料,精度选择,齿面接触疲劳强度和齿根弯曲强度等方 面做了详细设计计算。 轴系零部件的设计计算包括齿轮轴的结构设计和校核,轴承的选择,键的设 计和校核,联轴器的选择和最大转速的校核等。 由于水平所限,错误之处在所难免,敬望读者批评指正。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 1 第一章 概述 1.1 轧制工艺过程简介 轧钢工艺过程是确定轧钢厂生产系统和机械设备的技术基础,设备是实现 轧钢工艺要求的工具。 轧钢生产是钢铁工业生产的最终环节,是钢铁材料的一种重要加工方法。 轧钢车间担负着生产钢材的任务,因此钢铁轧制在国家工业体系中占有举足轻 重的地位。20 世纪 90 年代以前,我国轧钢生产的平均水平与世界主要生产国 相比,仍存在一定的差距。轧钢生产以型钢为主,生产线大、中、小型并存。 不同企业的技术装备水平参差不齐,能耗、成本较高。很多企业还使用 20 世纪 五六十年代较为陈旧的设备和工艺,这是限制我国钢材质量,品种和效益进一 步提升的主要瓶颈。 20 世纪 90 年代后期,随着我国经济的高速发展,尤其是我国加入 WTO 后, 参与国际钢材市场竞争的需要,各大企业纷纷采用当今世界先进的技术和装备, 进行了大规模的技术改造,广泛引进新技术,新设备,新工艺,使我国轧钢生 产的水平有了长足进步,开发了一批高技术,高附加值的新品种。目前我国轧 钢技术创新发展的方向主要为:通用工艺技术,综合节能与环保技术,新品种 开发与钢材性能优化技术,信息技术和装备机电控制一体化技术等。 我国现在通用的轧钢工艺排列为: 钢坯验收 吊装 计量 编组 入炉加热粗轧 热剪机切头 中轧 飞剪切头 平立交替精轧 机 倍尺飞剪 夹送辊 冷床 冷剪定尺 检验称重打包 收集 入库 1.1.1 轧制工艺过程 1.轧制工艺过程的内容 轧制工艺过程是一系列工序的组合,经过这些工序,把钢锭或钢坯轧成形 状和性能符合要求的钢材。轧钢工艺过程的好坏直接影响产品的质量和产量。 一般情况下,一个轧钢工艺过程是由下列各基本工序组成: 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 2 1).坯料准备 包括坯料的表面清理,除去表面氧化铁皮和表面缺陷的清理, 也包括预先热处理和坯料加热。坯料加热是重要工序。 2).钢材轧制 坯料通过轧制变形来实现对产品在形状和尺寸上的要求,内 部组织和性能上的要求以及表面光洁度的要求。轧制过程是轧钢生产工艺过程 的核心工序。 3).精整 这是轧钢工艺过程的最后一道工序,起保证产品质量的作用。精 整工序的内容比较复杂,由产品的技术要求来确定。技术要求不同,其内容也 大不相同。一般情况精整工序包括钢材的切断或卷取,轧后冷却,矫直,成品 热处理成品表面清理、镀锌、镀锡、涂色等。 1.1.2 轧制工艺过程的设计与实施 设计轧制工艺过程的主要依据是产品的技术条件、钢种的加工工艺性、生 产规模大小、产品成本和工人的劳动条件。其中最主要的依据是产品的技术要 求,即钢材的断面形状和尺寸、化学成分、内部组织和机械性能,设计时必须 保证工艺过程使产品质量达到相应的技术要求。 1.2 拨钢机的简介 1.2.1 拨钢机的种类 常见的拨钢机有链式、行星轮式等。它们各自有自身的特点,在不同的加热 炉上发挥着各自的作用。 链式拨钢机通过齿轮齿条的啮合传动把电机的旋转运动转变为齿条的直线运 动,带动拨杆进行拨钢工作。其工作可靠,传动效率高,推力和行程大,但设 备自身重量大。目前链式推钢机应用比较广泛。 行星式拨钢机由行星轮系推动拨杆工作,结构简单,推力大, 自重轻,速 度、行程易控制,但行程不宜太大,但液压系统制作、维护较困难。 1.2.2 链式拨钢机的结构 链式拨钢机主要包括电机、减速机、联轴器、齿轮轴、齿条、拨杆、机架等。 机架一般为一个多层箱体,箱体间用螺栓联接。齿轮轴位于箱体底层的称为下 置式,齿轮轴位于箱体上层的称为上置式。无论采用下置式还是上置式,都存 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 3 在更换零部件困难的现象,尤其是更换下部零件时,需要把箱体层层拆分开。 1.2.3 设计中应注意的几点事项 1.推力的计算 推力、拨速、行程是拨钢机的主要技术参数,尤其是最大推力。推力计算 的正确与否关系着拨钢机的经济性和使用寿命。 推力计算公式为: (1-1)1;FGgfK 式中:G为钢坯质量,单位是kg; g为重力加速度,一般来说 ;29.8/ms 为考虑到加热炉轨道不平,受热变形等因素的影响系数,1K =1.11.3。 f为滑动摩擦系数,f=0.21;摩擦系数的大小对推力产生直接的影响,而 摩擦系数的大小主要取决于钢坯温度,钢坯温度对摩擦系数的影响为:常温时, f=0.2;300C时,f=0.3; 400C一500C时, f=0.40.5; 600C一 800C时,f=0.60.8;大于800C时,f=0.8-1.0。可见,钢坯温度越高,摩 擦系数愈大。 2.齿轮选择 拨钢机属于低速重载,繁忙使用,齿轮齿条属于重点零件。要通过计算, 选择合理的模数和材质,进行合理的热处理,结构设计要优化,避免出现胶合、 点蚀,甚至断齿等现象。 3.拨杆结构 拨杆工作中会受到齿条推力、钢板阻力、压轮压力等复杂力系的作用,强 度、刚度要高,结构要可靠,一般采用箱型梁钢板焊接结构。 4.拨钢速度 一般来说,影响拨钢机生产率的主要因素是拨杆返回时的空载时间。为了 提高生产率,拨钢机的返回速度可以取得比拨速大,一般返回速度比拨速大 50%至 数倍。实际使用表明,返回速度比拨速大一倍左右比较合适。有的拨钢机设有 慢速拨钢电动机和快速返回电动机,用以调节速度。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 4 5.机架刚度 理论和实践表明,拨钢机机架刚度要给予重视,其刚度一定要满足推力、拨 速要求,避免出现颤抖现象。压板部位受力非常大,压板结构要满足高强度要 求。 第二章 传动方案的分析与拟定 2.1 传动方案的分析 2.1.1 常用的传动类型及其特点 1.带传动:带传动传递的功率不大(可用于中小功率) ,机构尺寸比其他传动 类型大,但传动平稳,能缓冲吸收冲击振动。由于摩擦产生静电,不适用于有 瓦斯及煤尘等爆炸危险的场合,常用于高速级传动中。 2.链传动:链传动的瞬时传动比是变化的,且具有冲击振动,故不适用于高 速传动和传动比要求准确的场合,一般多用于低速级传动及传动比要求不太严 格的场合。 3.齿轮传动:齿轮传动瞬时传动比不变,且效率高,体积小,是在传动中使 用最多的一种传动件。直齿圆柱齿轮的设计加工容易,但速度高时有噪音,故 多用于减速器低速级中,亦可用于高速级但噪音大。斜齿圆柱齿轮传递运动平 稳,噪音小,承载能力高,故多用在减速器中高速级上,低速级上也可以使用。 人字齿轮基本上与斜齿轮相同,它对轴承不产生轴向力,多用于大型减速器。 锥齿轮将较困难,特别是模数,直径大时受到机床的限制,故一般在改变轴的 方向等情况下才使用,使用时应尽量使模数直径小些,以利于加工。锥齿轮常 用于高速级上,如用弧齿锥齿轮时噪音小,工作平稳,故速度可高些。开式齿 轮较闭式齿轮磨损大,多用于低速级。 4.蜗杆传动:蜗杆传动传动速比大,传递运动平稳,但效率低,消耗有色金 属。因此普通圆柱面蜗杆传动适用于中小功率,由于其效率低,不适用于连续 工作,故多用于间歇工作的场合。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 5 2.1.2 机械传动系统设计时应注意的事项 1.在满足传动要求的情况下,应尽量使机构的数目减少,使传动链短,这样 可以提高机械效率,减低生产成本。 2.当机械传动系统的总传动比较大而采用多级传动时,应合理分配各传动机 构的传动比。传动比的分配原则时使总的体积小和发挥各类传动机构本身的优 势。 3.合理安排传动机构的次序。当总传动比 时,要考虑多级传动。如有带传8 动时,一般将带传动放置在高速级;如采用不同类型的齿轮机构组合,圆锥齿 轮传动和蜗杆传动一般放置在高速级;链传动一般不宜放在高速级。 4.在满足传递要求的前提下,应尽量采用平面传动机构,使制造,组装,维 修更加方便。 5.在对传动系统的尺寸的要求较小时,可采用行星轮系机构。 2.2 传动方案的拟订 根据设计要求,钢坯为 300x300x300,所需最大推力 F=21KN,设定拨钢 速度为 0.1m/s,返回速度为 0.16 m/s,可见拨钢机整体尺寸不大,且在低速状 态下工作。 综合考虑以上传动类型的特点和拨钢机的设计要求,现选用齿轮齿条传动和 开式齿轮传动,并采用减速器与电动机相连接。 综合以上方案的优点,具体传动方案如下图所示: 图 2-1 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 6 电动机经减速器和齿轮机构减速后,由齿轮齿条机构将轴的转动转化为拨 杆的往复运动。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 7 第三章 电动机的选择计算 3.1 概述 电机是指依据电磁感应定律实现电能的转换或传递的一种电磁装置。它的主 要作用是产生驱动转矩,作为用电器或各种机械的动力源。 3.1.1 常用电动机的种类 1按工作电源分类 根据电动机工作电源的不同,可分为直流电动机和交流 电动机。其中交流电动机还分为单相电动机和三相电动机。 2按结构及工作原理分类 电动机按结构及工作原理可分为直流电动机,异 步电动机和同步电动机。同步电动机还可分为永磁同步电动机、磁阻同步电动 机和磁滞同布电动机。异步电动机可分为感应电动机和交流换向器电动机。感 应电动机又分为三相异步电动机、单相异步电动机和罩极异步电动机等。交流 换向器电动机又分为单相串励电动机、交直流两用电动机和推斥电动机。 直流 电动机按结构及工作原理可分为无刷直流电动机和有刷直流电动机。有刷直流 电动机可分为永磁直流电动机和电磁直流电动机。电磁直流电动机又分为串励 直流电动机、并励直流电动机、他励直流电动机和复励直流电动机。永磁直流 电动机又分为稀土永磁直流电动机、铁氧体永磁直流电动机和铝镍钴永磁直流 电动机。 3按起动与运行方式分类 电动机按起动与运行方式可分为电容起动式单相 异步电动机、电容运转式单相异步电动机、电容起动运转式单相异步电动机和 分相式单相异步电动机。 4按用途分类 电动机按用途可分为驱动用电动机和控制用电动机。 驱动用 电动机又分为电动工具(包括钻孔、抛光、磨光、开槽、切割、扩孔等工具) 用电动机、家电(包括洗衣机、电风扇、电冰箱、空调器、录音机、录像机、 影碟机、吸尘器、照相机、电吹风、电动剃须刀等)用电动机及其它通用小型 机械设备(包括各种小型机床、小型机械、医疗器械、电子仪器等)用电动机。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 8 控制用电动机又分为步进电动机和伺服电动机等。 5按转子的结构分类 电动机按转子的结构可分为笼型感应电动机(旧标准 称为鼠笼型异步电动机)和绕线转子感应电动机(旧标准称为绕线型异步电动 机)。 6按运转速度分类 电动机按运转速度可分为高速电动机、低速电动机、恒 速电动机、调速电动机。低速电动机又分为齿轮减速电动机、电磁减速电动机、 力矩电动机和爪极同步电动机等。 调速电动机除可分为有级恒速电动机、无级 恒速电动机、有级变速电动机和无级变速电动机外,还可分为电磁调速电动机、 直流调速电动机、PWM 变频调速电动机和开关磁阻调速电动机。 3.1.2 电动机选择时的注意事项 1.如果电动机功率选的过小,就会出现“小马拉大车”现象,造成电动机长 期过载,使其绝缘因发热而损坏,甚至电动机被烧坏。 2.如果电动机功率选的过大,就会出现“大马拉小车”现象,其输出机械功 率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利,而且 还会造成电能浪费。 3.2 电动机的选择计算 3.2.1 选择电动机的类型和机构型式 在交流电动机中,三相异步电动机在工业中广泛应用。常用的 Y 系列三相异 步电动机属于一般用途的全封闭自扇冷式笼型三相异步电动机,其结构简单, 工作可靠,启动性能好,价格低廉,维护方便,适用于非易燃易爆,无腐蚀性 和无特殊要求的机械上,也适用于某些对启动转矩有较高要求的机械,如压缩 机等。 经常启动,制动和反转的机械设备要求电动机具有较小的转动惯量和较大 的过载能力,应选用起重的冶金用的三相异步电动机电动机,常用 YX 型(笼型) 和 YZR 型(绕线型)。 由于拨钢机推杆做往复运动,需要频繁快速启动和反转,故选用 YZR 型电 动机。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 9 3.2.2 选择电动机的容量 已知拨钢机的最大推力 F=2.1KN,推钢速度 =0.1m/s,返回速度1V =0.16m/s:2V 拨杆的最大作用力: F=2119.5kgx9.8N/kg=20771.1N 则拨钢机电动机的输出功率: ; (3-2)1/0.dPFV 式中 -总效率; = ; (3-123n 3) 式中 为传动系统中每一个传动副,轴承,联轴器等的效123,n 率。 查表知: (齿轮齿条传动(油润滑) )=0.930.95;1 (开式齿轮传动(脂润滑) )=0.95;2 (一对滚子轴承)=0.98;3 (二级圆柱齿轮减速器)=0.950.96;4 (齿式联轴器)=0.99;5 则 2221345 = 20.9.0.98.609 =0.74; 代入公式(3-2)得: =20771x0.1/1000x0.74KW=2.8KW1/0wdPFV 选择电动机容量时,应保证电动机的额定功率 等于或稍大于工作机所需的edP 电动机功率 ,故取 =3KW。dPed 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 10 3.2.3 确定电动机转速 容量相同的电动机,有几种不同的转速可供设计者选择。电动机的同步转速 越高,磁极对数越少,其重量越轻。但是电动机转速与工作机转速相差过大势 必使总传动比加大,致使传动装置的外廓尺寸与重量增加,价格提高。因此在 确定电动机转速时应进行分析比较,选择最优方案。 3.2.4 选定电动机的型号和参数 综上,查表选择 YZR400 型冶金用电动机,额定功率 =3KW,转速1LedP ,转动惯量 ,额定电压 。587minwr24.5Ikgm 395Vv 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 11 第四章 传动装置的运动及动力参数的选择和计算 4.1 传动比的计算与分配 4.1.1 传动装置的总传动比 由选定电动机的满载转速 和工作机轴的转速 可得传动装置的总传动比:mnwn ; (4-1)awi 总传动比等于各级传动比的乘积,即: ; (4-2)0123aniii 已知拨杆拨钢速度 =0.1m/s,选定齿轮直径 D=544mm。V 则: (4-3)6.54wvnD =3.51 ;minr 所以总传动比: =167.23;aw 4.1.2 分配各级传动比 分配传动比主要考虑以下几点: 1.各级传动比应在推荐范围内选取,不得超过最大值。 2.各级传动零件应做到尺寸协调,结构匀称,避免相互间发生碰撞或安装 不便。 3.应尽量使传动装置的外廓尺寸紧凑或重量较小。 4.在卧式二级齿轮减速器中,各级齿轮都应该得到充分润滑。为了避免因 各级大齿轮都能浸到油而使某级大齿轮浸油过深而增加搅油损失,通常使各级 大齿轮直径相近,应使高速级传动比大于低速级,此时高速级大齿轮能浸到油, 低速级大齿轮直径稍大于高速级大齿轮,浸油稍深而已。 根据以上原则,初步选定齿轮传动的传动比 ,则减速器传动比04i 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 12 r/min;1067.2341.8ai 4.2.3 各轴参数的计算 将传动装置中各轴从高速轴到低速轴依次编号,定为 0 轴(电机轴) ,1 轴 (减速器低速轴) ,2 轴(齿轮轴) ;相邻两轴传动比表示为 , ;相邻两轴1i2 的传动效率为 , ;各轴的输入功率为 , , ;各轴输入转矩为 ,010p121T , 。2T3Y .各轴转速计算; 电机轴转速 0587/min;nr 第一轴转速 114.0/in;.ri 第二轴转速 2135 2.各轴功率计算; 电机轴功率 P=3KW 第一轴功率 P1=2.82KW 第二轴功率 P2=1.27KW 3.各轴扭矩计算; 电机轴扭矩 T=9549xP/n=9549x3/587=48.8N.m 第一轴扭矩 T1=9549x2.82/14.04=1917.96N.m 第二轴扭矩 T2=9549x1.27/3.51=3455.05N.m 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 13 第五章 减速器的选择计算 5.1 减速器概述 减速器是原动机和工作机之间的独立的闭式传动装置,用来降低转速和增大 转矩以满足各种工作机械的需要。在原动机和工作机之间用来提高转速的独立 的闭式传动装置成为增速器。 5.1.1 减速器的作用 减速器的作用主要为: 1.降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不 能超出减速机额定扭矩。 2.降速同时降低了负载的惯量,惯量的减少为减速比的平方。 5.1.2 减速器的分类 减速器的种类很多,按照传动形式不同可分为齿轮减速器,蜗杆减速器和 行星减速器;按照传动的级数可分为单级和多级减速器;按照传动的布置形式 又可以分为展开式,分流式和同轴式减速器,常用减速器主要有; 1.齿轮减速器 主要有圆柱齿轮减速器,圆锥齿轮减速器,和圆锥-圆柱齿轮减速器。 齿轮减速器特点 1).齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达 HRC58-62, 齿轮均采用数控磨齿工艺,精度高,接触性好。 2).传动率高:单级大于 96.5%,双级大于 93%,三级大于 90%。 3).运转平稳,噪音低。 4).体积小,重量轻,使用寿命长,承载能力高。 5).易于拆检,易于安装。 2.蜗杆减速器 主要有圆柱蜗杆减速器,环面蜗杆减速器和锥蜗杆减速器。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 14 蜗杆减速器的特点是在外廓尺寸不大的情况下,可以获得大的传动比,工 作平稳,噪声较小,但效率较低。其中应用最广的是单级蜗杆减速器,两级蜗 杆减速器则应用较少。蜗轮蜗杆减速机的主要特点是具有反向自锁功能,可以 有较大的减速比,输入轴和输出轴不在同一轴线上,也不在同一平面上。但是 一般体积较大,传动效率不高,精度不高。 3.蜗杆齿轮减速器及涡轮-蜗杆减速器 4.行星齿轮减速器 行星齿轮减速器由于减速比大,体积小,重量轻,效率高等优点,在许多 情况下可代替二级,三级的普通齿轮减速器和蜗杆减速器。行星减速机其优点 是结构比较紧凑,回程间隙小、精度较高,使用寿命很长,额定输出扭矩可以 做的很大。但价格略贵。 5.摆线针轮减速器 6.谐波齿轮减速器 其中圆柱齿轮减速器的特点是效率高及可靠性高,工作寿命长,维护简便, 因而应用范围很广。 上述 6 种减速器已有标准系列产品,使用时只需要结合所需传动功率,转 速,传动比,工作条件和机器的总体布置等具体要求。 5.2 减速器的选用 根据已知的设计要求,即减速器计算传动比 r/min;高1067.2341.8ai 速轴输入功率 P=3x0.99x0.99=2.94KW, 高速轴转速 5/min;r 查表选择减速器型号为 型 ,公称传动比 40.实际1306ZL(137)JB 传动比 40.85,中心距 高速轴许用功率 2.94KW,承载能力,am n=750r/min; 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 15 第六章传动机构的设计计算 6.1 齿轮齿条传动设计计算 6.1.1 齿条传动的特点 1.齿条同侧齿廓为平行线,它在与齿定线平行的任一直线上具有相同齿距 。 2.齿条直线齿廓上各点具有相同的压力角,等于直线齿廓的齿形角,一般为标 准值 。 3.当齿轮齿条标准安装时,齿轮分度圆与齿条分度线重合,啮合角等于齿形角; 齿轮以角速度 转动, 带动齿条以线速度 直线移动。 4.中心距增大后,齿条远离齿轮轴心 01移动 X 距离(下图虚线所示),根据齿 条直线齿廓的特点,啮合线不会随齿条位置改变而改变,故节点位置 P 也不变化, 此时,齿轮的分度圆仍然与节圆重合,啮合角仍然等于齿条的齿形角,即等于齿 轮分度圆上的压力角;而齿条位置的改变使齿条的中线与节线不再重合,齿侧间 隙 j 加大,顶隙增加。即:齿轮齿条正变位传动时, 。 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 16 图 6-1 6.1.2 齿轮齿条传动的设计计算 1.选定齿轮类型,精度等级,材料和齿数: 已知输入功率齿轮轴 p=1.27KW,转速 3.51/min;nr 1).压力角 的选择:一般选取 =20。 2).齿数的选择: 为使轮齿免于根切,对于 =20的标注直齿轮,应取 故直齿17;z 轮取 齿条取 所以齿数比17,z215,z2150.8;zu 3).齿宽系数 的选择:d 查表,对两支撑相对于小齿轮做对称布置并靠近齿轮取 0.74;db 4) 精度选择:对一般机械,速度不高,选 8 级精度 (1958)GB 5) 材料选择:综合考虑齿轮,齿条的工作条件(载荷大小,有无冲击) , 加工工艺,经济性以及材料来源等,查表选择齿轮选 40 (调质) ,硬度为Cr 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 17 241286HBS;齿条选 ZG35SiMn(调质) ,硬度为 217269 HBS; 2.按齿面接触疲劳强度计算: 由设计公式进行试算,即: (6-1) 21312. ;t EtdHkTzud 1).确定公式内各计算数值: .试选载荷系数 .3;tk .计算齿轮转矩 T1=9549X1.27/3.51=3455.1N.m .选取齿宽系数 0.74;db .查表的材料的弹性影响系数 1289.;EaZMP .按齿面硬度查表得齿轮轴接触疲劳强度极限 齿条接触lim1;60HaP 疲劳强度极限 lim2;650HaMP .计算应力循环次数: (6-2)713.1283015.20;ihNnjL 假设工作寿命 15 年,每年工作 300 天; (6-3) 7712.5.;08u .查表取接触疲劳寿命系数 1.9;HNK 205 .计算接触疲劳许用应力: 取失效概率为 1%,安全系数为 S=1; (6-4)1lim10.9654;HN aKMPS (6-5)2li22 17. 2).计算: .试算齿轮分度园直径 ,代入 中较小的值:1tdH 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 18 21312.t EtdHkTzud 2531.70.819454 =542.52mm; .验算圆周速度 v:1542.310.97/;6060tnv ms .计算齿宽 :b1.7452.1.46;dtb .计算齿宽与齿高之比 h 模数 1.31.9;7ttmz 齿高 2.5.80;th 41697.b .计算载荷系数: 根据 8 级精度,查表的动载荷系数0.7/,vms 1.0;vk 直齿轮 1;HFk 查表的使用系数 A 用插值法查表的 8 级精度,齿轮相对支撑对称布置时,231.50.10Hbkbd 234.6.8.41.65137; 查表得 1.2;Fk 故载荷系数 (6-AvHk 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 19 11) 1.0.378; .按实际的载荷系数校正所算得的分度圆直径: (6-12)331 1.542.ttkd5.42;m .计算模数 :15342.5;7dmz 3.按齿根弯曲强度设计; 由设计公式: (6-13)321;FaSdYkTz 1).确定公式内的各计算数值; .查表得齿轮轴的弯曲疲劳强度极限 150;FEMPa 齿条的弯曲疲劳强度极限 2;FE .取弯曲疲劳寿命系数 10.98;NK 26F .计算弯曲疲劳许用应力 取安全系数 ,由式得:1.4,s (6-14)1098530;.FNEKMPaS 2262.714 .计算载荷系数 K (6-15).0.5213;AVFK .查取齿形系数 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 20 查表得 12.97;FaY2.83;Fa .查取应力校正系数 查表得 1.5;Sa21.56;Sa .计算大小齿轮的 并加以比较FaSY12.97150.29;3FaSY2.86.38;FaS 可见齿轮的数值大。 2).设计计算 321832.5.7031.4;4FaSdYkTmz 对比计算结果,由齿面接触疲劳强度计算的模数 m 大于由齿根弯曲疲劳强 度计算的模数,由于齿轮模数的大小 m 主要取决于弯曲强度所决定的承载能力, 仅与齿轮直径有关,可取弯曲强度算得的模数 31.44 并就近圆整为标准值 按接触疲劳强度算得的分度圆直径 算出直齿轮的齿数32;m 153.42,d 153.427.9;dz 则齿条齿数 2108zu 这样设计出的齿轮传动,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲 劳强度,并做到了结构紧凑,避免浪费。 4.几何尺寸计算 1).分度圆直径计算 1321754;dmzm 下载后文件包含有 CAD 图纸和说明书,咨询 Q 197216396 或 11970985 21 2315480;dmzm 2).计算中心距 (6-1212;a 16) 3).计算齿轮宽度 110.7450;dbm 取齿轮宽度和齿条宽度同为 400mm。 6.2 齿轮传动的设计计算 6.2.1 齿轮传动的特点 齿轮传动是机械传动中最重要的传动之一,形式很多 本科毕业论文外文翻译外文译文题目(中文) :Dial the steel machine(拨钢机)学 院:机械自动化学院专 业:机械工程及自动化学 号:学生姓名:指导教师:日 期:目 录前 言.1第一章轧制工艺概况1.1 轧制工艺过程21.2 轧制工艺过程的设计与实施21.3 轧制工艺过程的自动控制3第二章拨钢机简介2.1 拨钢机种类42.2链式拨钢机的结构.42.3 拨钢机的工作过程.5 谢 辞.6 参考文献. 7 前言 轧钢工艺过程是确定轧钢厂生产系统和机械设备的技术基础,设备是实现轧钢工艺要求的工具。 轧钢生产是钢铁工业生产的最终环节,是钢铁材料的一种重要加工方法。轧钢车间担负着生产钢材的任务,因此钢铁轧制在国家工业体系中占有举足轻重的地位。20世纪90年代以前,我国轧钢生产的平均水平与世界主要生产国相比,仍存在一定的差距。轧钢生产以型钢为主,生产线大、中、小型并存。不同企业的技术装备水平参差不齐,能耗、成本较高。很多企业还使用20世纪五六十年代较为陈旧的设备和工艺,这是限制我国钢材质量,品种和效益进一步提升的主要瓶颈。 20世纪90年代后期,随着我国经济的高速发展,尤其是我国加入WTO后,参与国际钢材市场竞争的需要,各大企业纷纷采用当今世界先进的技术和装备,进行了大规模的技术改造,广泛引进新技术,新设备,新工艺,使我国轧钢生产的水平有了长足进步,开发了一批高技术,高附加值的新品种。目前我国轧钢技术创新发展的方向主要为:通用工艺技术,综合节能与环保技术,新品种开发与钢材性能优化技术,信息技术和装备机电控制一体化技术等。我国现在通用的轧钢工艺排列为: 钢坯验收 吊装 计量 编组 入炉加热粗轧 热剪机切头 中轧 飞剪切头 平立交替精轧机 倍尺飞剪 夹送辊 冷床 冷剪定尺 检验称重打包收集 入库 第一章,轧制工艺概况1.1轧制工艺过程1.轧制工艺过程的内容轧制工艺过程是一系列工序的组合,经过这些工序,把钢锭或钢坯轧成形状和性能符合要求的钢材。轧钢工艺过程的好坏直接影响产品的质量和产量。一般情况下,一个轧钢工艺过程是由下列各基本工序组成:1).坯料准备 包括坯料的表面清理,除去表面氧化铁皮和表面缺陷的清理,也包括预先热处理和坯料加热。坯料加热是重要工序。 2).钢材轧制 坯料通过轧制变形来实现对产品在形状和尺寸上的要求,内部组织和性能上的要求以及表面光洁度的要求。轧制过程是轧钢生产工艺过程的核心工序。3).精整 这是轧钢工艺过程的最后一道工序,起保证产品质量的作用。精整工序的内容比较复杂,由产品的技术要求来确定。技术要求不同,其内容也大不相同。一般情况精整工序包括钢材的切断或卷取,轧后冷却,矫直,成品热处理成品表面清理、镀锌、镀锡、涂色等。1.2轧制工艺过程的设计与实施设计轧制工艺过程的主要依据是产品的技术条件、钢种的加工工艺性、生产规模大小、产品成本和工人的劳动条件。其中最主要的依据是产品的技术要求,即钢材的断面形状和尺寸、化学成分、内部组织和机械性能,设计时必须保证工艺过程使产品质量达到相应的技术要求。1.3轧制工艺过程的自动控制 轧钢机工艺过程的自动控制是用电子计算机来实现的。控制技术包括轧机特性和变形阻力等轧制理论、还包括仪表、电气设备的应用技术以及操作决窍等方面的技术。只有这些技术有机地组合,才能实现轧钢过程的自动控制。1.轧制过程数学模型 轧制过程计算机控制的基础是轧制过程的数学模型。对轧制有影响的因素有板厚、变形阻力、张力、辊径及摩擦系数等多种,尤其对连轧过程,前面机架的轧制结果不但直接影响后面机架的轧制条件,而已作用在轧件上的张力还影响所有机架的轧制。因此就必须把连轧机组所有机架当作一个统一的系统进行综合分析。具体数学模型有轧件的塑性变形模型、轧机弹性变形模型、连续轧制模型和表示轧件温度变化的热传导模型等。 例如,在板材轧制中,对于提高板厚精度,必须预测作用在轧辊上的轧制力,这是非常重要的,所以实测出变形阻力就成为各方面研究的前提。为了提高数学模型预测的精度,必须用实测的轧制过程中的各参数的实际数据来标定和修改数学模型,通过所谓自学习控制来吸收掉作业条件的变化和其他外部干扰。为此需要在轧机上安装在线监测系统,通过各种传感器实时监测各工艺参数,首先是变形阻力也就是与它直接相关的轧辊上的轧制压力。 数学模型所用的数据必需准确可靠,能准确反映操作条件和对过程进行分析,还必须满足在线控制的实时性要求。2.计算机控制所需的传感器和仪表如前所述,计算机控制轧制工艺过程之所以能迅速发展,是建立在各种检测工艺参数的传感器和仪表的出现和发展,一些主要的传感器和仪表如下:1)位置检测传感器 用于跟踪轧件位置的传感器有热金属检测器,冷金属检测器,微波检测器,电磁检测器和激光检测器。后三种适合在环境气氛很差的条件下工作。2)压力传感器 准确测定轧制压力的传感器。3)温度传感器 测定开轧和终轧温度及轧制线上各点轨件温度的传感器。4)测厚仪 常用的是射线测厚仪和射线测厚仪,最新发展是板形断面测量和微机自动校正。5)测宽仪 多采用光学测量法和热辐射测量法。6)速度计。3.板厚自动控制(AGC)为提高板材质量,70年代研制出了计算机控制的板厚自动控制装置(AGC),而后不断有新的发展,以适应愈来愈严格的板厚精度要求。近来数字直接控制方式(DDC)已取代了以往的硬件方式(AGC),可以很经济地控制数量较多的活套,还具有维护简便和控制性能高等优点。4.热带钢连轧机计算机控制实例目前国际上计算机控制水平最高的是热带钢连轧工艺过程,这是由于在各种轧机中,热带钢连轧产量大、质量要求高、操作虽复杂但比其他轧制过程易于实现计算机控制。其计算机功能分为在线监测和自动控制两大部分,监测包括信息传送,轧件跟踪,数据记录等。 第二章.拨钢机的简介2.1拨钢机的种类 常见的拨钢机有链式、行星轮式等。它们各自有自身的特点,在不同的加热炉上发挥着各自的作用。 链式拨钢机通过齿轮齿条的啮合传动把电机的旋转运动转变为齿条的直线运动,带动拨杆进行拨钢工作。其工作可靠,传动效率高,推力和行程大,但设备自身重量大。目前链式推钢机应用比较广泛。 行星式拨钢机由行星轮系推动拨杆工作,结构简单,推力大, 自重轻,速度、行程易控制,但行程不宜太大,但液压系统制作、维护较困难。2.2链式拨钢机的结构 链式拨钢机主要包括电机、减速机、联轴器、齿轮轴、齿条、拨杆、机架等。机架一般为一个多层箱体,箱体间用螺栓联接。齿轮轴位于箱体底层的称为下置式,齿轮轴位于箱体上层的称为上置式。无论采用下置式还是上置式,都存在更换零部件困难的现象,尤其是更换下部零件时,需要把箱体层层拆分开。 状态监测和故障诊断对钢铁工业就具有十分重要的意义。2.3拨钢机的工作过程 主要负责调整钢坯,钢板轧制位置的拨钢机,它的使用好坏直接影响着轧制速度和轧制质量,对板材的质量有着至关重要的地位。在制造过程中,用拨钢机将钢坯从输送辊道输送至链式移钢机上,为保证产品的表面质量,必须保证产品在输送过程中无弯曲变形擦伤等。拨钢的工作节律必须符合生产要求,拨钢速度要求必须和输送辊道,输送链相匹配。我国老式的拨钢机,走轮式拨钢臂结构复杂,制作难度大,维修不便,且在使用的过程中极易卡死。拨钢机主体部分整体性差,压辊轴向,径向定位不理想,造成压辊易倾斜,压簧易掉,轴和轴承及座等部件易损。压辊磨损严重易打滑,推杆磨损易弯曲,支撑架磨损易晃动等一系列的问题造成拨钢,调整钢板,钢坯速度慢,不能准确到位。并且,备件的制作加工安装更换都耗费很大的人力物力。总之,由于拨钢机易损坏,故障多,极易造成停机检修,影响作业率和轧制速度,甚至造成轧废板子,影响板型质量。 针对拨钢机出现的种种问题,研发和技术人员对拨钢机进行了种种改造,走轮式拨钢臂的改为简易的悬臂式拨钢臂的基础上,又针对主体部分把分体支架式改为整体立柱横梁式:(1)底座借用原来的基础,支架部分由原来上下压辊单片支架靠上盖连接一体改为上部整体横梁式,下部整体U型座,靠立柱连接,增加底座及整个拨钢机的强度,有效地避免了支架晃动,为确保拨钢机整体性能奠定了坚实的基础;(2)上从动压辊由原轴承座支撑辊子转动在支架内侧上下移动,支架与支撑座相对滑动,易导致支架和轴承座磨损,轴承座倾斜,致使压辊倾斜。因此改为两整体横梁式固定上下从动压辊,取消轴承座,上下移动靠立柱及压簧控制完成;(3)由原来压下螺丝(螺母固定在支架上盖内)压块弹簧压辊轴承座改为压下螺丝套弹簧直接拧入螺丝中,不但增大了压簧的调整量,而且省去了压下螺母等零件。弹簧不掉,调整简便,压辊不倾斜,保证了压辊的轴向,径向定位,大大抑制了压辊易打滑推杆易弯曲等现象。 合理的的工艺过程,直接影响着产品的质量和产量。然而,新设备是实现新工艺的可靠保证,新工艺的研究要考虑新设备实现的可能性。因此,脱离工艺谈设备,或者脱离设备制定不确实际的工艺,都无济于事。同时还要做些体现人性化设计的工作,重视辅助工序和自动化以减轻工人的劳动强度。这些辅助工序机械化,自动化,智能化对生产具有重要作用,同时又能取得巨大的经济效益。 谢辞 在导师于钟老师的悉心指导下,我的毕业设计终于如期圆满完成了。钟老师渊博的知识、严谨的治学态度和忘我的敬业精神令我受益匪浅。半年来,钟老师在设计上和实习上给了我重要的帮助,在此,我衷心的感谢钟老师半年来的关怀和培养。同时,也要感谢本宿舍的同学对我无私的帮助和支持,给我营造了一个轻松愉快地学习工作环境。特别要感谢和我在一起设计的小组各位同学对我的帮助。由衷的感谢培养和教育过我的武汉科技大学以及机械工程学院的各位老师。向他们致以最崇高的敬意! 参考文献【1】文庆明轧钢机械 【M】 化学工业出版社,2003【2】武汉钢铁设计院轧钢设计参考资料 【M】武汉钢铁设计计院,1978【3】冶金工业设计院板带车间机械设备设计 M 北京:冶金工业出版1981【4】机械设计手册编委会机械设计手册 M 机械工业出版社,2006【5】马鞍山钢铁设计院中小型轧钢机械与设计【M】冶金工业出版社1979【6】王海文轧钢机械设计【M】北京:冶金工业出版社,1982【7】成大光机械设计手册【M】北京:化学工业出版社,2002【8】周国盈带钢卷取设备【M】北京:冶金工业出版社,1985【9】濮良贵机械设计【M】北京:高等教育出版社,2005【10】杨家军机械设计基础【M】武汉:华中科技大学出版社,2002【11】唐曾宝机械设计课程设计【M】武汉:华中科技大学出版社,2006【12】北京钢铁学院轧钢车间辅助设备M北京:北京钢铁学院,1961 13 Tara M.dailey,Dennis L.Claussen,Gregory B.Ladd,Shizuka T.BucknerComparative Biochemistry and PhysiologyJ,Department of Zoology,Miami Uiniversity,Oxford,OH,45056USA 14 From psoriasis to a number and back Ann-Christine Franden,School of Business,Economics and Law,Gotebory University.SE 405 30,Geothenbury,Sweden Warwick Businiss School,The Warwick University,Coventry,CV47AL,UK 15 Self-administered quesition naire and direct observation by checklist:Comparying tow methods for physical exposuresurve eillanceina highly repetitive tasksplat Alexis Descathaa,Yves Roquelauree,Sandrine Carolyf,Bradley Evanoff,Diane Cy,Jean Mariel ,Annette Leclerc USA Preface Rolling steel rolling process is sure of mechanical equipment production system and technical basis, the equipment is to realize steel rolling technology requirements of the tools. Steel-rolling production is the final link steel industrial production, is a kind of important steel materials processing method. Rolling workshop shoulder the task of producing steel and steel rolling in country, so industrial system plays a very important role. The 20th century in China before the 1990s, the average level of steel-rolling production, compared with the main producers there still exists certain gap. Steel-rolling production line with steel primarily, large, medium and small coexist. Different enterprise technical equipment level irregular, energy consumption, high cost. Many enterprise also USES the 1950s and 1960s relatively old equipment and technology, this is to limit the country steel quality, variety and benefit the main bottleneck further ascent. The late 1990s, along with our countrys high-speed economic development, especially after Chinas entry into WTO, participate in international steel the requirements of market competition, each big enterprise are used in todays world of advanced technology and equipment, on a large scale technical renovation, widely introducing new technology, new equipment, new technology, make our country steel-rolling production levels had great progress, the development of a batch of high technology, high value-added new varieties. At present our country steel rolling technology innovation development direction mainly for: gm technology, comprehensive energy conservation and environmental protection technology, new development and steel performance optimization technology, information technology and equipment mechanical and electrical control integration technology, etc. Chinas current general steel rolling technology for: billet arranged acceptance measurement lifting charging heating six-car rough rolling hot cut machine top-end fly in rolling shear head lianfeng alternately flat vertical flying shear as feet clips to send roller cold cold-bed.it cut scale weighing inspection incoming pack collection. firstly rolling process Outlines1.1 rolling process 1. The content of the rolling processRolling process is a series of working procedure, after the combination of these processes, the ingot or billet rolling into shape and performance to meet the requirements of steel. Rolling process will have a direct impact on the quality of the products and production. Normally, a rolling process is composed by the following the basic process: 1). The blank ready to include blank surface clearing up, remove surface oxidation iron sheets and surface defect cleaning, also including heat treatment and blank heating in advance. Heat is important process blank. 2.) steel rolling stock through the rolling deformation to achieve products in shape and dimension of the demands of the internal organization and performance, the request and surface finish requirements. Rolling process is steel-rolling production process core processes. 3). Finishing this is rolling process since the last procedure, to ensure the product quality role. Finishing process by the content is more complex, the technical requirements to determine product. Technical requirements are different, its content is very different. General situation of finishing process including steel cut or coiling, rolling, straightening, finished after cooling surface cleaning, galvanized heat treatment products, tin plating, color, etc.1.2 rolling process design and implementationDesign rolling process products is the main basis of technological condition, kind of steel for processing manufaturability, production scale size, the cost of product and Labour conditions. One of the main basis for the technical requirements of the product, namely the steel cross-section shapes and sizes, chemical composition, internal organization and mechanical properties, design must ensure that process its product quality reaches the corresponding technical requirements. 130 rolling process automatic controlRolling process with the automatic control is to realize the electronic computer. Control technology including mill characteristics and deformation resistance etc rolling theory, also includes instrument, electrical equipment application technology and operating know-how the technology. Only these technologies can realize the organic combination, steel rolling process of automatic control. 1. Rolling process mathematical modelRolling process computer control is the foundation of the mathematical model of the rolling process. The factors of rolling have a thickness and deformation resistance, tension, roller diameter and friction coefficient and so on many kinds of, especially for rolling process, front frame rolling results not only directly affect the rolling conditions behind frame, just rolled pieces of role in the tension still affect all frame rolling. Therefore we must combine rolling unit as a unity of all frame system analysis. Specific mathematical model has rolled piece of plastic deformation model, mill elastic deformation model, continuous rolling model and said the rolled-piece temperature changes such as heat transfer model.For example, in plate rolling, for thickness accuracy, must on the prediction function in the roller rolling force, it is very important, so the measured out deformation resistance becomes various aspects research premise. In order to improve the prediction precision of mathematical model, and we must use a measured rolling process of the parameters of the actual data to calibration and modify mathematical model, through the so-called self-learning control to absorb the change of operation condition and other external interference. Therefore, it is necessary to install in mill, through all sorts of on-line monitoring system for real-time sensor monitoring the process parameters, first is deformation resistance with it is directly related to the rolling pressure on the roll.Mathematical model data used by must accurate, can accurately operating conditions and the process in analysis, also must satisfy the on-line control in real-time. 2. Computer control required sensor and instrumentationAs mentioned previously, computer control rolling process is able to develop rapidly, is built on various testing process parameters of the sensor and instrumentation, developed some main sensor and instrumentation is as follows: 1) position detection sensor used for tracking the rolled-piece position sensor are hot metal detector, the cold metal detector, microwave detector, solenoid detector and laser detector. After three kinds of suits in atmosphere under the working conditions of the poor. 2) pressure sensor accurately determination of rolling pressure sensors. 3) temperature sensor measuring open rolling and finishing temperature and rolling online at various points. The sensor rail a temperature 4) thickness gauge common is ray thickness gauge and ray thickness gauge, the latest development is the strip shape section measurement and microcomputer automatic calibration. 5) mesurement instrument by optical measurement method and more thermal radiation measuring method. 6) speedometer. 3. Thickness automatic control (AGC)In order to improve the plank quality, 1970s developed computer control thickness automatic control device (AGC), and then constantly have new development, so as to adapt to the increasingly strict thickness accuracy. Recent figures directly control methods (DDC) has replaced the previous hardware methods (AGC), can be very economic control of large number of live, have convenient maintenance and control the advantages of high performance. 4. Tropical steel even mill computer control examplesThe international computer control level is the highest tropical steel continuous rolling process, this is due to different rolling steel rolling, tropical yield, high quality requirements, operation is complicated, but easy realization rolling process than other computer control. Its computer functions into online monitoring and automatic control of two parts, including information transmitted, monitoring the rolled-piece tracking, data record, etc. Secondly, Dial the steel machine profile 2.1 dial the steel machine typesCommon dial the steel machine have chain-type, planetary wheel etc. They all have their own characteristics in different heating furnace, playing their role.Chain dial the steel machine through the meshing rack-and pinion rotating shift of the motor for the linear motion, driving the rack is to dial the steel work shifter lever. Its reliable work, high transmission efficiency, thrust and travel, but with the device itself a big weight. At present the chain pushed steel machine is widely.The planet type planetary gear train by steel machine to dial push the shifter lever, simple structure, light weight, thrust large, speed, easy to control, but travel itinerary shoulds not be too big, but hydraulic system production, maintenance is difficult. 2.2 chain dial the structure of steel machineChain dial machine mainly include motor, steel shaft coupling, reducer, gear axle, rack, dial the pole, frame, etc. Frame for a multilayer box, general with bolt connection between box. The gear axis is located in the bottom of the box is called underneath type, the gear axis is located in the top of the box called placed on type. Whether using underneath type or placed on type, have the replacement parts are difficult phenomena, especially when the lower parts change, want to dismantle separate layers box. The condition monitoring and fault diagnosis in steel industry has the extremely vital significance. 2.3 dial the working process of the steel machineMainly responsible for adjustment, steel rolling position of billet steel machine, it to dial direct influence use rolling rolling speed and quality of plate quality, have very important position. In the manufacturing process, use dial the steel billet machine will be transported to the chain from roller conveyer move on to assure product steel, the surface quality, we must ensure products in conveying process without bending deformation scratch etc. Dial the steel work rhythm production requirements, dial must conform to the steel speed requirements must be and roller conveyer matching, conveying chain. Our old dial the steel machine, go wheeled dial complex structure, make steel arm difficult, maintenance, and in use inconvenience easily in the process jammed. Dial the steel machine body part integrity is poor, pressure roller, radial orientation to not ideal, roller is apt to tilt over, caused by compression spring easy drop, axis and bearings and seat, etc. Parts of vulnerability. Roller badly worn easy skid, push rod wear easily bend, supporting frame wear easily and so on a series of problems caused by shaking steel, steel, adjust to dial billet speed is slow, not accurate in position. And, spare parts manufacturing and processing installation replacement costs big manpower. In short, easily damaged due to dial the steel machine, fault, is caused extremely easily downtime repair, affect work rates and rolling speed, even cause rolling waste board, influence plate type quality. According to dial the steel machine problems, appear to dial research and technical personnel on the various reform steel machine, walk instead of wheeled dial the steel arm simple cantilevered dial the steel arm on the basis of, and according to the main part of the overall pillar instead of scaffolding fission type: (1) the base beam based, borrow originally from the original stented segment up on roller monolithic stents connected to the upper cover, lower overall beams type, on the whole u-shaped seat mast connection, increase base and the whole dial the intensity of the steel machine, and avoids the wobble, to ensure that dial stent overall performance of steel machine laid a solid foundation; (2) by the original follower pressure roller bearing support roller rotation move up and down in the guard on the inside part of turning a scaffold, and relative sliding, easy to support and housings, which wear, pressure roller bearing tilt to tilt. So instead of two integral beam fixed climbing-up and down driven roller bearing, cancel, move up and down by pillar and the compression spring control completion; (3) by original press screws (nut fixed on the stent cover inside) - press block - spring - pressure roller instead of bearing pressing screw in the screw directly twist spring compression spring, not only increased the adjustment quantity, but also tell the press nut and other parts.

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号