机械毕业设计-液压试验台设计(含全套CAD图纸)

收藏

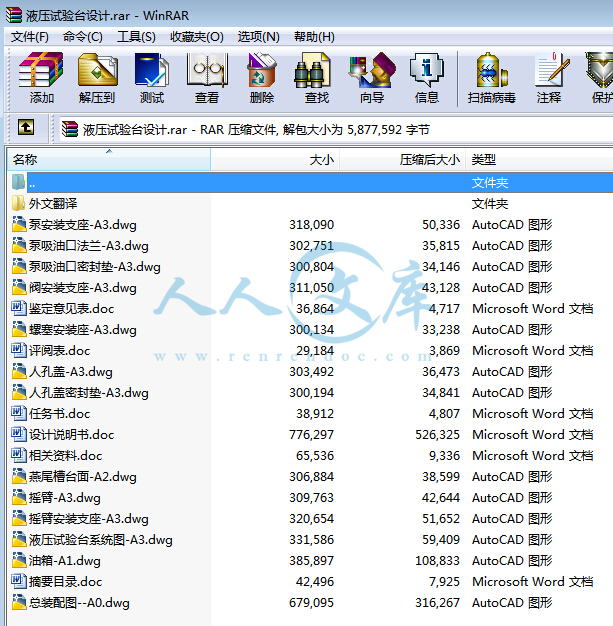

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:11896290

类型:共享资源

大小:2.26MB

格式:RAR

上传时间:2018-12-20

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

机械

毕业设计

液压

试验台

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

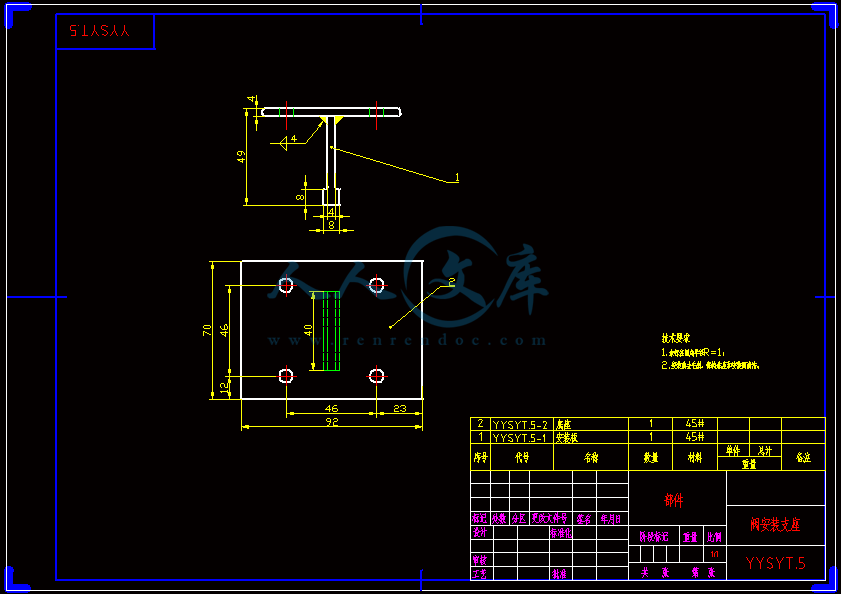

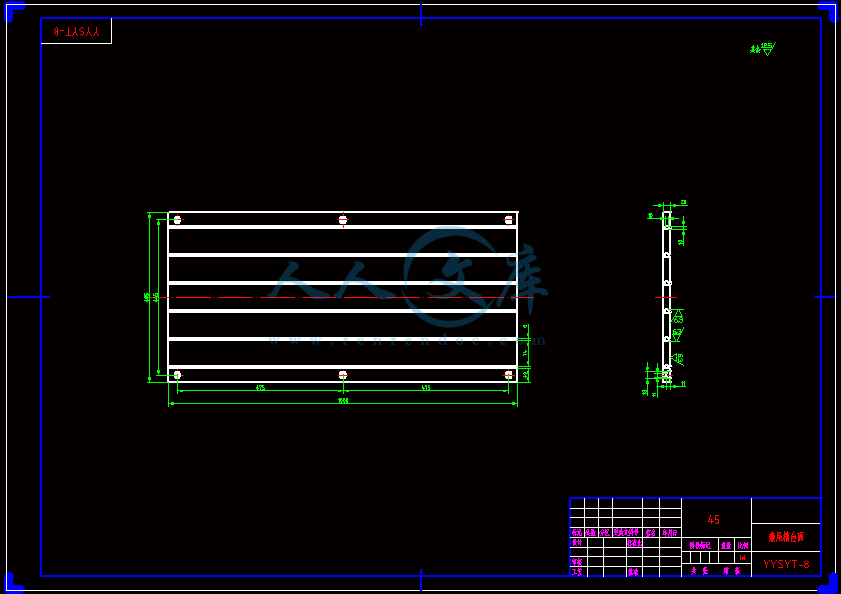

湘潭大学湘潭大学兴湘学院毕业设计说明书题 目: 液压试验台设计 学 院: 兴湘学院 专 业:机械设计制造及其自动化 学 号: 2010963021 姓 名: 刘旋 指导教师: 朱石沙 完成日期: 2014.5.10 湘潭大学兴湘学院 毕业论文(设计)任务书论文(设计)题目: 液压试验台设计 学号: 2010963021 姓名: 刘旋 专业: 机械设计制造及其自动化指导教师: 朱石沙 系主任: 刘柏希 一、主要内容及基本要求 查阅与试验台设计相关的文献资料,了解国内外有关试验台的设计动向,掌握液压实验台以及实验项目的相关内容,完成液压实验台的设计。 1、查阅相关资料,了解以前液压试验台设计的不足之处; 2、设计一种构紧凑, 占地小、投资少、移动灵活综合液压实验台及其相关液压基本回路; 3、2*A0图纸; 4、撰写毕业设计说明书。 5、外文文献翻译,字数3000字以上。 二、重点研究的问题 液压基本回路的设计 三、进度安排序号各阶段完成的内容完成时间1查阅资料、调研第1-2周2开题报告、制订设计方案第3周3方案(设计)第4-5周4综合液压实验台及其相关液压基本回路设计第6-7周5写出初稿,中期检查第8-9周6修改,写出第二稿第10-11周7写出正式稿第12-13周8答辩第14周 四、应收集的资料及主要参考文献索宝丽.基于虚拟技术的液压综合实验台的研究与应用D.山东大学,2012. 张军花.多功能液压实验台优化设计及数字化仿真研究D.中国地质大学(武汉),2011. 桂强.液压伺服系统实验台测试系统的研制D.华中科技大学,2011. 湘潭大学兴湘学院毕业论文(设计)评阅表学号 2010963021 姓名 刘旋 专业 机械设计制造及其自动化 毕业论文(设计)题目: 液压试验台设计 评价项目评 价 内 容选题1.是否符合培养目标,体现学科、专业特点和教学计划的基本要求,达到综合训练的目的;2.难度、份量是否适当;3.是否与生产、科研、社会等实际相结合。能力1.是否有查阅文献、综合归纳资料的能力;2.是否有综合运用知识的能力;3.是否具备研究方案的设计能力、研究方法和手段的运用能力;4.是否具备一定的外文与计算机应用能力;5.工科是否有经济分析能力。论文(设计)质量1.立论是否正确,论述是否充分,结构是否严谨合理;实验是否正确,设计、计算、分析处理是否科学;技术用语是否准确,符号是否统一,图表图纸是否完备、整洁、正确,引文是否规范;2.文字是否通顺,有无观点提炼,综合概括能力如何;3.有无理论价值或实际应用价值,有无创新之处。综合评 价论文选题符合培养目标要求,能体现学科专业特点,达到了综合训练的目的。该生具有较强的文献查阅、资料综合归纳整理的能力,能在设计中熟练运用所学知识,设计方案可行,工作量饱满,论文质量符合本科生毕业设计要求。同意参加答辩。评阅人: 2010年5月 日湘潭大学兴湘学院 毕业论文(设计)鉴定意见学号: 2010963021 姓名 刘旋 专业: 机械设计制造及其自动化 毕业论文(设计说明书) 28 页 图 表 23 张论文(设计)题目: 液压实试验台的设计 内容提要:本论文所研究设计的液压试验台广泛应用于机床、工程机械、冶金机械、塑料机械。随着液压机械自动化程度不断提高,液压、气动元件应用数量急剧增加,元件小型化、系统集成化是必然趋势。本文阐述了一种液压台的设计、工作原理、基本回路及主要技术指标。它综合了液压阀和液压缸专用试验台的性能,达到了一机多用的目的,本试验台具有测试可靠、制造容易、维护方便、成本低廉等特点。指导教师评语该同学对待毕业设计任务认真负责,积极查阅资料,认真思考解决问题的方法,并能主动和老师积极探讨。具备综合运用知识去确定设计方案,独立解决设计中问题的能力。所设计的制钵机的设计原理正确,控制方法得当。所绘制图纸基本达到工程图的水平,所完成的毕业设计说明书条理清楚、计算正确,文字基本流畅。整个毕业设计工作量达到要求,完成质量较高,达到学士学位论文要求。同意参加答辩,推荐毕业设计成绩等级为“中等”。 指导教师: 年 月 答辩简要情况及评语根据答辩情况,答辩小组同意其成绩评定为:答辩小组组长: 年 月 日答辩委员会意见经答辩委员会讨论,同意该毕业论文(设计)成绩评定为: 答辩委员会主任: 年 月 日目 录摘要1Abstract.21 绪论31.1 课题背景及目的31.2 国内外研究状况31.2.1 国内外发展现状31.2.2 发展趋势5 以计算机软件为平台,实现液压传动实验的虚拟化5 以计算机网络为平台实现液压传动实验的网络化5 利用PLC编程实现液压传动实验的智能化5 以液压故障诊断系统为平台,实现液压系统的检测与故障分析5 利用纯水液压传动节约能源、保护环境61.3 论文构成及研究内容62 液压试验台基本设计计算72.1 液压系统设计步骤与设计要求72.2 初选系统工作压力72.3 计算液压缸的主要结构尺寸72.4 制定基本方案和绘制液压系统图102.4.1 制定基本方案102.4.2 液压试验台系统原理图113 液压试验台选用设计143.1 液压泵的选型与安装143.1.1 液压泵工作压力的确定143.1.2 液压泵流量的确定143.1.3 液压泵的安装方式143.2 电动机功率的确定173.3 液压阀的选型与安装173.4 液压油缸的选型193.5 液压油管的选型193.6 液压油箱的设计203.6.1 液压油箱有效容积的确定203.6.2 液压油箱的散热计算203.6.3 液压油箱的容量计算213.6.4 液压油箱的结构设计214 简易轻载压力机设计254.1 概述254.2 简易压力机设计265 结论27参考文献28致谢29液压试验台设计摘要:液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有隐蔽性、变换性和诱发因素的多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备。检测液压元件性能参数的试验设备多为性能单一的液压试验台。而且一般为液压件生产厂家和研究所专用。从使用方面来看,一旦液压系统发生故障,常常需检测多种液压元件的技术指标,才能找出故障部位和根源,达到及时修理的目的。本文阐述了一种液压试验台的设计、工作原理及主要技术指标。它综合了液压阀和液压缸专用试验台的性能,达到了一机多用的目的,该试验台具有测试可靠、制造容易、维护方便、成本低廉等特点。关键词:液压试验台;油箱;液压阀;液压缸;压力机THE DESIGN OF HYDRAULIC TEST BENCH Abstract:The components and functions of hydraulic system become more and more complex , and thus the probability of failure also increase. Hydraulic system failure with elusive, transformation-induced and inducing factor multiplicity, so in the fault diagnosis and rule out the possibility, not only the need for skilled personnel, but also have a well-developed testing equipment, most of the test equipments that used for detecting the performance parameters of hydraulic components are a single hydraulic test bed. And generally to hydraulic parts manufacturers and research institutes dedicated. From the perspective of using, once the hydraulic system failure, are often required to detect a wide range of hydraulic components of the technical indicators to identify the root causes of fault location and to achieve the purpose of timely repairs. In this paper we explain the design of one kind of hydraulic test bench, working principle and the main technical indicators. It combinated the performance of hydraulic valves and hydraulic cylinders dedicated test-bed, to become multiple use, the test bench with characteristics of test reliable, easy to manufacture, easy maintenance, low cost and so on.Key words: hydraulic test stand; tank; hydraulic valve; hydraulic cylinder; forcing press1 绪论1.1 课题背景及目的随着液压工业的发展,液压技术在各种机械中发挥着越来越重要的作用。由于液压系统的组成、功能日益复杂,因而发生故障的机率也随之增多。液压系统的故障具有隐蔽性、变换性和诱发因素的多元性,所以在故障诊断和排除时,不但需要有熟练的技术人员,同时还要有完善的检测设备。检测液压元件性能参数的试验设备多为性能单一的液压试验台,而且一般为液压件生产厂家和研究所专用。从使用方面来看,一旦液压系统发生故障,常常需检测多种液压元件的技术指标,才能找出故障部位和根源,达到及时修理的目的。同时液压传动课程是各类工科大学及职业院校机械、机电类专业学生的重要课程,而液压试验台则是进行液压传动课教学必不可少实验设备。为了满足课程教学需要,拓宽学生知识面,提高现代工业技术应用能力,我们设计了一种价格低廉,制造容易,于数据检测、演示和装置检验为一身的液压实验台。1.2 国内外研究状况 1.2.1 国内外发展现状液压行业的科学研究和工业生产的速度发展对试验提出了新的要求和先进的测试技术,以获得较高的试验精度并实现测量自动化。试验台是检验产品的性能,验证产品质量的关键设备,目前国内液压行业生产厂均有相应产品的实验台,但是,试验项目、精度大部分不能满足试验方法标准:GB/T1562-1995的要求,特别是一些动态的性能得不到检验。此外,人工操作效率低,劳动强度大,人为因素严重影响试验结果。而且就是现有的设备只是单一的检测项目,而不能在一台设备上同时对多个液压元件进行试验。国内状况:普通的试验台设备简陋,完全通过人手工操作方式进行试验和记录数据,这样导致试验标准不易掌握,试验方法缺乏一致性,操作人员劳动强度大,达不到通过试验最终控制和提高产品质量的目的。国内现有的超声检测,针对温度、流速、压力对超声传播速度的影响,建立温度压力声速模型在温度、压力、流量大范围变化条件下对流量和压力的测量。它能够克服了传统声速流量仪器对温度敏感且不能有流量大范围变化场合的不足。而现在普遍使用的超声测量试仪器无论采用频差、相差或声差都必须在液体声速变化范围不大的前提下进行,而液压系统中,液压油的温度、压力的变化范围都很大,如温度变化4060,压力变化从032MPa。这两个因素会引起声速在大范围内变动,由此引起的影响,用超声测试液压元件对测量的精度能够满足。同时液压元件系统CAT的研究应用比较广泛,CAT试验台的功能比较单一,不能满足综合试验的要求。另外还有计算机辅助测试CAT,它是由硬件和软件所组成的,针对测量信号复杂,为减小信号的干扰,采取数据处理方法和系统抗干扰措施,使测试数据更加真实、可靠,较为全面地满足对被测液压元件的测试要求。在实验台方面,传统液压实验台实验回路单一,实验效果较差,大多通过对泵和阀的控制实现液压传动,主要是由实物液压元件所组成的,导致了实验台的重量和体积都较大,并且由于实物元件和管路不透明,学生观察不到其内部的结构、液流及动作等情况。同时,由于元件位置不能随意变动,使得所实现的液压回路单一,不利于培养学生的创造能力,直接影响了实验效果。其次,传统液压实验台自动化程度低,由于传统的液压实验台多采用继电器等元件作为控制系统的控制元件,其成本高;实现功能少,耗电高,使用寿命短,电路连接繁琐。并且还存在可靠性和灵活性差,自动化程度低等缺点。还有传统液压实验台液压油漏泄容易污染实验场所,在液压传动系统中,通常以矿物型液压油作为工作介质,既消耗大量宝贵的石油资源,加重环境污染,又易泄漏、易燃烧,并且泄漏出的油液还会污染实验场所,同时也会导致部分学生怕脏而不肯动手。1国外状况:日本岛津VEH型及美国STEX公司的HVL型液压万能试验机均采用电液伺服及阀控制双向油缸负荷、变形、位移控制由电液伺服闭环控制,同时具有电子测试和计算机数据处理功能,电液伺服阀的优点是静动态性能良好,分辨率高,滞环线性度高,工作范围广,更适合动态电液伺服试验机。其缺点是:由于静态液压万能试验机上未能发挥其特点,使其造价提高,抗污染能力变差,工作噪声较大,油温升高快,有些还需要水冷却。西德申克公司的UPV液压万能试验机,其控制原理是由速度控制器控制力矩而带动压力控制阀,施加负载,并且有速度电流反馈,是一种传统的控制方式。在本试验台上进行产品出厂测试,同时也可进行行业检测,采用调速电机、加载、压力、流量、转速、控力、温度、自动控制和显示,被测数据(参数)实现自动采集实时显示。液压缸、液压泵、流量阀、压力阀、溢流阀等进行综合的测试。该试验台试验范围广,可以满足各种型号的液压元件的试验,结构紧凑,操作方便,整个系统人机界面友好,可以进行各种试验,负载效率试验,耐久性试验等,实现了测量控制参数设定,记录和数据处理的全自动化,不仅减轻了操作人员的劳动强劳动强度。改善了操作环境,而且达到了较高的试验效率和测量精度,通过对各种液压元件的预测量可以看出,试验台及其测控系统的立意和设计都比较新颖,合理和成功,取得了良好的效率。此外,在减轻试验人员的劳动强度,改善工作条件方面,综合测试系统都具有无可比拟的优点。但不足之处是:系统需要的设备及投资较多,设备及元件的可靠行对试验工作的影响较大,设备的使用,维修和编程比较复杂,需要一定的专职人员。1.2.2 发展趋势 以计算机软件为平台,实现液压传动实验的虚拟化虚拟实验的概念是从虚拟现实(Virtual Reality,简称VR)的概念中衍生出来的。从本质上讲,VR系统是对现实环境的仿真,因此,仿真技术无论对于虚拟现实和虚拟实验都是关键性的技术。虚拟仪器(Virtual Instrument,简称VI)在20世纪80年代末由美国研制成功,它开创了仪器使用者可以成为仪器设计者的新时代。虚拟仪器作为仪器技术与计算机技术深层次结合的产物,是全新概念的仪器,是对传统仪器概念的重大突破,虚拟仪器采用相应原理代替传统仪器进行模拟实验,用户利用软面板实现数据采集、数据分析和数据显示功能,实现了测试的自动化、智能化,体现了软件就是仪器的设计思想。虚拟仪器使用户能够根据自己的需要定义仪器功能,利用虚拟仪器,用户可以更好的组建自己所需的测试系统。由于PC机强大的数据处理能力,借助于一块通用的数据采集卡,用户可以利用软件构造几乎任意功能的仪器。 以计算机网络为平台实现液压传动实验的网络化随着计算机网络及计算机通信技术的开发,网络实验平台随之提出,教学和实验环境正在发生巨大变化,它的开放性、共享性变得越来越重要。目前网络教学系统己经得到广泛应用,通过计算机网络进行远程课堂教育,已经是比较成熟的技术,国内外多所大学已经开办了远程教育。近年来,网络的使用越来越得到广泛重视,在大学里或大学之间利用网络技术,通过远程登陆相互共用各具特色的实验设备,使之成为一个教学实验的共享系统,是当今实验教学发展的必然趋势。使用户能在不同地点、不同时间选择完成所需要的实验与实验研究,不仅可以节约时间,还将节约人力、物力等方面的资源。因此,实验资源共享,对能够最大限度发挥仪器设备的使用率、开创新的实验方法、提高实验水平都有着十分重要的意义。 利用PLC编程实现液压传动实验的智能化利用先进的控制技术开发新的实验台或对原有的实验台进行改进,将液压技术与先进的控制技术结合,实验台自动化程度大大提高。 以液压故障诊断系统为平台,实现液压系统的检测与故障分析液压故障诊断专家系统是采用智能型的诊断方法,是一种基于液压领域众多著名专家的理论知识和实践经验,能仿真人类专家解决液压系统领域故障的智能计算机推理系统。 利用纯水液压传动节约能源、保护环境德国的Hauhinco机械厂,于1995年就研制成功淡水径向柱塞泵陶瓷阀芯的水压滑阀产品;Tampere大学等联合开发研制成功用于内燃机喷射控制器、造纸、水切割等动力源的海水轴向柱塞泵和马达。1996年Tampere大学又成功研制出比例流量控制纯水液压系统2。现今纯水液压技术已成为现代液压传动技术发展的新方向。以水(天然水、海水)为液压介质,具有无污染、安全、清洁卫生等优点,并且以水为介质的水传动技术具有结构简单、效率高、经济等优点,在众多领域有着广泛的应用前景。1.3 论文构成及研究内容本论文主要对液压试验台进行液压系统设计、液压元件选型、液压泵站、油箱、管路及管件等选择,具体内容包括:(1) 液压试验台基本设计计算;(2) 液压试验台选用设计;(3) 简易轻载压力机设计。2 液压试验台基本设计计算2.1 液压系统设计步骤与设计要求液压系统的设计步骤并无严格的顺序,各步骤间往往要互相穿插进行。一般来说,在明确设计要求之后,大致按如下步骤进行。(1) 确定液压执行元件的形式;(2) 进行工况分析,确定系统的主要参数;(3) 定制基本方案,拟定液压系统原理图;(4) 选择液压元件;(5) 液压系统的性能验算;(6) 绘制工作图,编制技术文件。32.2 初选系统工作压力压力的选择要根据载荷大小和设备类型而定。还要考虑执行元件的装配空间、经济条件及元件供应情况等的限制。在载荷一定的情况下,工作压力低,势必要加大执行元件的结构尺寸,对某些设备来说,尺寸要受到限制,从材料消耗角度看也不经济;反之,压力选的太高,对泵、缸、阀等元件的材质、密封、制造精度也要求很高,必然要提高设备成本。一般来说,对于固定的尺寸不太受限的设备,压力可以选低一些,行走机械重载设备压力要选的高一些。具体选择可参考表2-1、表2-2。表2-1 按载荷选择工作压力载荷/kN55-1010-2020-3030-5050工作压力/MPa0.8-11.5-22.5-33-44-55表2-2 各种机械常用的系统工作压力机械类型机床农业机械小型工程机械建筑机械液压凿岩机液压机大中型挖掘机重型机械起重运输机械磨床组合机床龙门刨床拉床工作压力/MPa0.8-23-52-88-1010-1820-32本试验台属于中低压装置,初选最大工作压力16MPa。2.3 计算液压缸的主要结构尺寸液压缸有关设计参数见图2-1。(a)(b)图2-1 液压缸的主要设计参数图(a)未液压缸活塞杆工作在受压状态,图(b)未活塞杆工作在受拉状态。活塞杆受拉时 (3-1)活塞杆受压时 (3-2)式中 无杆腔活塞有效作用面积(m2);有杆腔活塞有效面积(m2); p1液压缸工作腔压力(Pa); p2液压缸回油腔压力(Pa),即被压力,初算时按表2-3选取; D活塞直径; d活塞杆直径。表2-3 执行元件被压力系统类型被压力/MPa简单系统或轻载节流调速系统0.2-0.5回油路带调速阀的系统0.4-0.6回油路设置有背压阀的系统0.5-1.5用补油泵的闭式回路0.8-1.5回油路较复杂的工程机械1.2-3回油路较短,且直接回油箱可忽略不计一般,液压缸在受拉状态下工作,其活塞面积为 (3-3)运用式(3-3)须事先确定A1与A2的关系,或是活塞杆径d与活塞直径D的关系,令杆径比,其比值可按表2-4和表2-5选取为0.5。表2-4 按工作压力选取d/D工作压力/MPa5.05.0-7.07.0d/D0.5-0.550.62-0.700.7表2-4 按速比要求确定d/Dv2/v31.461.612d/D0.550.620.71注:v1无杆腔进油时活塞运动速度;v2有杆腔进油时活塞运动速度。FW初选为20kN,为液压缸的机械效率,取0.9,由式(3-1)可计算出F22.2kN,由表2-3选取被压力为0.2MPa,则可由公式 (3-4)计算出D=40.093mm,按表2-5圆整为40mm。表2-5 常用液压缸内径D(mm)40125501406316080180902001002201102502.4 制定基本方案和绘制液压系统图 2.4.1 制定基本方案(1)制定调速方案运动方向和运动速度的控制是拟定液压回路的核心问题。方向控制用换向阀或逻辑控制单元来实现。对于一般中小流的液压系统,大多通过换向阀的有机组合实现所要求的动作。对高压大流量的液压,现多采用插装阀与先导控制阀的逻辑组合来实现。速度控制涌过改变液压执行元件输入或输出的流量或者利用密封空间的容积变化来实现。相应的调速方式有节流调速、容积调速以及二者的结合容积节流调速。节流调速一般采用定量泵供油,用流量控制阀改变输入或输出液压执行元件的流量来调节速度。此种调速方式结构简单,由于这种系统必须用溢流阀,故效率低,发热量大,多用于功率不大的场合。容积节流调速一般是用变量泵供油,用流量控制阀调节输入或输出液压执行元件的流量,并使其供油量与需油量相适应。此种调速回路效率也较高,速度稳定性较好,但其结构性比较复杂。节流调速又分别有进油节流、回油节流和旁路节流三种形式。进油节流启动冲击较小,回油节流常用于有负载荷的场合,旁路节流多用于高速。综合考虑本试验台采用旁通节流调速,调速回路一经确定,回路的循环形式也就随之确定了,采用开式循环形式,在开式系统中,液压泵从油箱吸油,压力油流经系统施放能量后,再排回油箱。开式回路结构简单,散热性好。(2)制定压力控制方案液压执行元件工作时,要求系统保持一点的工作压力或在一定压力范围内工作,也有的需要多级或无级连续地调节压力。由于采用节流调速,本系统由定量泵供油,用溢流阀调节所需压力,并保持恒定。(4) 制定顺序动作方案主机各执行机构的顺序动作,是根据设备类型不同,有的按固定程序,有的则是随机的或人为的。工程机械的控制机构多为手动,一般用手动的多路换向阀控制。加工机械的各执行机构的顺序动作多采用行程控制,当工作部件移动到一定位置时,通过电气行程开关发出电信号给电磁铁推动电磁阀或直接压下行程阀来控制连续的动作。行程开关安装比较方便,而用行程阀需连接相应的油路,因此只适用于管路连接比较方便的场合。为降低成本,同时使操纵可靠,本系统采用手动操纵方式。(5) 选择液压动力源液压系统的工作介质完全有液压源来提供,液压源的核心是液压泵。本系统采用定量泵供油,在无其他辅助油源的情况下,液压泵的供油量要大于系统的需油量,多余的油经溢流阀流回油箱,溢流阀用时起到控制并稳定油源压力的作用。油液的净化装置是液压源中不可缺少的。在泵的入口装有吸油过滤器,使进入系统的油液符合使用要求。2.4.2 液压试验台系统原理图液压系统图由拟定好的控制回路及液压源组合而成。各回路相互组合时要去掉重复多余的元件,力求系统结构简单。注意各元件间的连锁关系,避免误动作发生。要尽量减少能量损失环节。提高系统的工作效率。液压综合试验台系统图如图l所示。该试验台的动力来源于电动机1,它可以驱动液压泵3运转。液压泵3是该试验台的压力油源。当需要测试液压阀和液压缸时,由液压泵3供给压力油,通过调速阀13进行分流,可使供油量发生变化,以满足不同类型液压阀和液压缸对流量的要求,安全阀12可以限定系统的最高压力。测试液压阀和液压缸时,采用先导型溢流阀作调压阀,调压阀11并联在主油路中。系统中的换向阀10采用了手动操纵方式,降低了成本,同时使操纵可靠。测试液压缸时,调压阀11松开,调整调速阀13的开度,使供油量达到液压缸的额定流量。将快速头分别与液压缸的进出油口相连接。液缸的主要测试项目如下:(1)最低启动压力,在空载工况下,向液压缸无杆腔通入液压油,逐渐拧紧调压阀11手柄,通过压力表8记录活塞杆启动时的压力值;(2)内泄漏,通过上下移动换向阀10,即可压力油分别送入液压缸各腔,再逐渐拧紧调压阀11手柄,当活塞运行到行程终点后,使调压阀11调至被测缸的额定压力,卸下液压缸的回油管并接一量杯,保压5分钟,观察内泄漏量;图2-2 液压系统图(3)耐压试验,根据(2)的调整方法,当活塞运行到行程终点后,使调压阀11调至被测缸额定压力的1.5倍,保压2分钟,观察零件的破坏或永久变形情况;(4)外渗漏,在(2)、(3)测试项目中,观察活塞杆处及其他结合面渗油情况。测试液压阀时,同测试液压缸一样,调整调速阀13的开度,使供油量达到液压阀的额定流量。将快速接头分别与液压阀的进出油口相连接。以溢流阀为例,其主要测试项目如下:(1)压力调节范围,将换向阀10上移,调压阀11调至被测阀额定压力的1.15倍左右。调节被测阀的调压手轮,从最小压力至被测阀额定压力,再从额定压力至最小压力,重复三次,观察压力表8的上升与下降情况,并记录调压范围;(2)压力振摆值,将换向阀10上移,调压阀11调至被测阀的额定压力。压力振摆值可由压力表8读出;(3)内泄漏,将换向阀10上移,调节被测阀的调压手轮,使阀口关闭。调压阀24调至比被测阀额定压力高0.3-0.5 MPa,从被测阀的溢油口测量泄漏量,该值应小于规定值;(4)压力损失,将换向阀10上移,调节被测阀的调压手轮至全松位置,分别通过压力表8和9(低压表)测出进口和出口压力,其差值即为被测阀的压力损失。43 液压试验台选用设计3.1 液压泵的选型与安装 3.1.1 液压泵工作压力的确定 (3-1)p1是液压执行元件的最高工作压力,对于本系统由于设计原始数据给定系统最高压力为16MPa,则泵的工作压力选定为16MPa。3.1.2 液压泵流量的确定 (3-2)设计给定原始数据要求系统最大流量为12L/min,则相当于=12L/min,取泄露系数K=1.2,求得液压泵流量qvp=14.4L/min。根据以上参数,综合考虑后选用上海申叶液压件厂生产的YB-E10型定量叶片泵,当压力为16MPa、驱动转速为1440时,泵流量为14.4MPa/min。油泵从轴端看转向为顺时针,进油口与出油口在同一侧方向。 3.1.3 液压泵的安装方式液压泵装置包括不同类型的液压泵、驱动电机及其联轴器等,其安装方式分为立式和卧式两种。(1)立式安装 将液压泵和与之相连的油管放在液压油箱内,这种结构形式紧凑、美观,同时电动机与液压泵的同轴度能保证好,吸油条件好,漏油可直接回液压油箱,并节省占地面积。但安装维修不方便,散热条件不好。(2)卧式安装 液压泵及管道都装在液压油箱的外面,安装维修方便,散热条件好,但有时电动机与液压泵的同轴度不容易保证。电动机与液压泵的联结方式可分为法兰式、支架式和支架法兰式。(1)法兰式:液压泵安装在法兰上,法兰再与带法兰盘的电动机联接,电动机与液压泵依靠法兰盘上的止口来保证同轴度,这种结构装拆很方便。(2)支架式:液压泵直接安装在支架的止口里,然后依靠支架的底面与底板相连,再与带底座的电动机相连。这种结构对于保证同轴度比较困难(电动机与液压泵的同轴度0.05mm)。为了防止安装误差产生的振动,常用带有弹性的联轴器。(3)法兰支架联接:电动机与液压泵先以法兰联接,法兰再与支架联接,最后支架再装在底板上。它的优点是大底板不用加工,安装方便,电动机与液压泵的同轴度靠法兰盘的止口来保证的。由于本试验台没有采用外部冷却装置,优先考虑散热所以液压泵装置采用卧式安装。液压泵与电动机的连接采用支架式,安装支架如图3-1所示。图3-1 泵安装支座泵的进油口和出油口采用自制的法兰连接油管,法兰形式简单,加工容易,外形尺寸如图3-2所示。图3-2 泵进油口法兰法兰上没有加工密封用沟槽,密封由自制的密封垫保证,密封垫由耐油橡胶制成,装配时要先用清洁剂或者丙酮将密封垫清洗干净并抹上密封胶,该密封垫能保证密封性能,并且成本较低,容易加工,尺寸如图3-3所示。图3-3 泵进油口密封垫3.2 电动机功率的确定在试验台工作过程中,由于被检测对象的不用系统的压力和流量都是变化的,所需功率变化较大,为满足整个设计要求,按较大功率来确定电动机功率。前面的计算已知,泵供油压力为pp=16MPa,泵的流量为14.4MPa/min,取泵的总效率为=0.8,泵的总驱动功率由公式(3-1)计算为P=4.8kW (3-3)考虑到本试验台测试对象主要为中低压元件,而电动机一般允许短时间超载25%,这样电动机的功率还可以降低一些。查看产品样本,选用4kW的电动机,满载转速1440r/min。3.3 液压阀的选型与安装首先要确定液压元件的安装连接形式,液压元件的安装形式与液压系统的结构形式和元件的配置形式有关:(1)按系统的结构形式确定。液压系统的结构形式分为集中式和分散式两种。集中式结构是将液压系统的动力装置、控制调节装置和油箱等放在主机之外,单独设置一个液压站。这中形式的优点是安装连接方便,液压源的振动、发热都不会影响主机的工作性能。缺点就是设置液压站,增加了占地面积和管路长度。分散式结构是将液压元件分散放置在主机的某些部位,与主机合为一体,其优点是结构紧凑、占地少、管路短。缺点是安装连接(包括维修)复杂液压源的振动和发热都会影响主机的工作性能和精度。为此,对于一般的液压系统,为了使结构紧凑,可采用分散式安装连接的方式,而对于组合机床、自动线和精密设备的液压系统为了减少油箱的发热、液压源振动的影响,保持主机的工作精度,多采用集中式的配置形式确定。(2)按阀类元件的配置形式确定。液压元件的配置形式分为管式、板式和集成式配置三种形式。配置形式不同, 液压系统的压力损失和元件的连接方式也就不同。目前,阀类元件的配置形式广泛采用集成式。通常使用的液压元件有板式和管式两种结构。管式元件通过油管来实现相互之间的连接,液压元件的数量越多,连接的管件越多,结构越复杂,系统压力损失越大,占用的空间就越大,维修、保养和拆装越困难。因此,管式元件一般用于结构简单的系统。板式元件固定在板件上,分为液压油路连接、集成块连接和叠加阀连接。把一个液压回路中个元件合理地布置在一块液压油路板上,这与管式连接比较,除了进出液压油液通过管道外,各液压元件用螺钉规则地固定在一块液压阀块上,元件之间由液压油路板上的孔道勾通。板式元件的液压系统安装、调试和维修方便,压力损失小,外形美观。但是,其结构标准化程度差,互换性不好,结构不够紧凑,制造加工困难,使用受到限制。通过综合考虑,鉴于本系统结构较为简单,为降低成本,液压元件采用管式连接。液压阀与试验台的安装连接采用自制的安装支座,安装时,液压阀安装在对应的阀安装支座上,支座再插入燕尾槽工作台面上。这使得液压阀的安装位置容易调整,方便拆装和组合不同的液压回路,其外形尺寸如图3-4所示。选择阀类元件应注意的问题:(1)应尽量选用标准定型产品,除非不得已时才自行设计专用件;(2)阀类元件的规格主要根据流经该阀油液的最大压力和最大流量选取。选择溢流阀时,应按液压泵的最大流量选取;选择节流阀和调速阀时,应考虑其最小稳定流量满足机器低速性能的要求;(3)一般选择控制阀的额定流量应比系统管路实际通过的流量大一些,必要时,允许通过阀的最大流量超过其额定流量的20%。图3-4 液压阀安装支座选择液压阀主要根据阀的工作压力和通过阀的流量,本系统测试实验时最高压力为16MPa,所选阀的规格型号见表3-1表3-1 液压试验台液压阀明细表序号名称选用规格1调速阀2FRM5-20/152溢流阀DBDH8G10NG253先导溢流阀DB10AG14手动换向阀DMT-03-3C2-503.4 液压油缸的选型在2.2节已经求得液压缸的直径为40mm,系统工作压力为16MPa。选YHGE40/28260LJ1L1Q型液压缸,缸径40mm,速度比2,活塞杆直径28,工作压力。3.5 液压油管的选型液压系统中使用的油管分硬管和软管,选择的油管应有足够的通流截面和承压能力,同时,应尽量缩短管路,避免急转弯和截面突变。(1)钢管:中高压系统选用无缝钢管,低压系统选用焊接钢管,钢管价格低,性能好,使用广泛。(2)铜管:紫铜管工作压力在6.510MPa以下,易变曲,便于装配;黄铜管承受压力较高,达25MPa,但不如紫铜管易弯曲。铜管价格高,抗震能力弱,易使油液氧化,应尽量少用,只用于液压装置配接不方便的部位。(3)软管:用于两个相对运动件之间的连接。高压橡胶软管中夹有钢丝编织物;低压橡胶软管中夹有棉线或麻线编织物;尼龙管是乳白色半透明管,承压能力为2.58MPa,多用于低压管道。因软管弹性变形大,容易引起运动部件爬行,所以软管不宜装在液压缸和调速阀之间。油管的规格尺寸大多由它所连接的液压元件接口处的尺寸所决定的,对一些重要的管道应验算其内径和壁厚。油管内径尺寸一般可参照选用的液压元件接口尺寸而定,也可按管路允许流速进行计算。 (3-4)式中 qv通过管道内的流量(m3/s);v管内允许流速(m/s),见表3-2.按最大流量计算,本系统的最大流量为12L/min,吸油管v取0.8m/s,由公式(3-4)计算得d=17.867mm,选取公称通径15mm,外径22mm,壁厚2mm的钢管;压油管v取3m/s,由公式(3-4)计算得d=9.226mm;回油管v取1.5m/s,计算得d=13.048mm,选取公称通径15mm,外径22mm,壁厚2mm的钢管。由于压油管选用的是胶管总成,液压元件的进出油口尺寸不同也就需要不同的接头,所以胶管在经济允许的条件下可以购买一系列的不同尺寸的胶管,用于实验的不同液压元件的连接和回路组织。表3-2 允许流速推荐值 管道推荐流速/(m/s)液压泵吸油管道0.5-1.5,一般常取1以下液压系统压油管道3-6,压力高,管道短,粘度小取大值液压系统回油管道1.5-2.63.6 液压油箱的设计液压油箱的作用是贮存液压油,分离液压油中的杂质和空气,同时还起到散热的作用。3.6.1 液压油箱有效容积的确定液压油箱容量是油箱主要的技术参数,油箱必须有一定的容量,才能实现基本功能,设计油箱容量涉及很多的因素,常采用经验法,但对于要求较高的液压系统有必要分析系统的各种要求,并以热量为基础采用计算的方法来确定。液压油箱在不同的工作条件下影响散热的条件很多,通常按压力范围来考虑。油箱容量的经验公式为 (3-5)式中 qv液压泵每分钟排出的压力油的容积;经验系数,见表3-3。表3-3 经验系数系统类型行走机构低压系统中压系统锻压机械冶金机械12245761210本系统的最大流量为12L/min,为中低压系统,经验系数取7,由公式(3-5)计算得油箱的有效容量为84L。 3.6.2 液压油箱的散热计算(1)系统发热量计算,在液压系统中,凡系统中的损失都变成热能散发出来。由于本系统工作装置和回路并非固定形式,因为组装不同的液压元件、不同的工况而产生不同效率,损失也就不同,本系统的散热按系统输入功率最大值的20%来计算,系统的输入功率为4kW,则发热功率为0.8kW。(2)散热量计算,由于本系统没有安装额外的冷却装置,忽略系统中其他地方的散热,只考虑油箱散热是,显然系统的总发热功率H全部由油箱散热来考虑。这时油箱散热面积A的计算公式为 (3-6)式中 A油箱的散热面积(m2);H油箱需要散热的热功率(W);油温(一般以55考虑)与周围环境温度的温度();K散热系数。与油箱周围通风条件的好坏而不同,通风很差时K=89;良好时K=1517.5;风扇强行冷却时K=2023;强迫水冷时K=110175。上面步骤已经计算出H=800W,取15,散热系数取9,则又公式3-6计算得A=5.93m2。设备在停止运行后,设备中的那部分油液会因重力作用而流回液压油箱,为了防止液压油从油箱里溢出,油箱的液压油位不能太高,一般不应超过液压油箱高度的80%,本系统所用的油箱容量为110L。3.6.3 液压油箱的容量计算液压油箱的有效容积为84L,油箱的散热面积为5.39m2,综合考虑试验台整体设计,由于没有设置外部冷却装置,为提高冷却效率,油箱的容量适当增大,油箱尺寸设计为:10571341933mm,油箱总容量为1322L,由于设备在停止运行后,设备中的那部分油液会因重力作用而流回液压油箱,为了防止液压油从油箱里溢出,油箱的液压油位不能太高,一般不应超过液压油箱高度的80%,本系统所用的油箱装油量为1000L。3.6.4 液压油箱的结构设计液压油箱采用钢板焊接的分离式液压油箱。其结构:(1)隔板作用:增长液压油流动循环时间,除去沉淀的杂质、分离、清降水和空气,调整温度,吸收液压油压力的波动及防止液面的波动。 安装形式:隔板的安装形式有多种,可以设计成高出液压油面,使液压油从侧面流过,还可以把隔板设计成低于液面,其高度为最低油面的2/3,使液压油从隔板上方流过,本系统采用后者。(2)吸油管和回油管:回油管出口:回油管出口有直口、斜口、弯管直口、带扩散器的出口等几种形式,斜口应用得教多,一般为45斜口。为防止液面波动,可以在回油管出口装扩散器。回油管必须放置在液面以下,一般距液压油箱底面的距离大于300 ,回油管出口绝对不允许放在液面以上。本系统才用45斜口形式,加工容易。回油集管:单独设置回油管当然是理想的,但为了安装方便,本系统使用回油集管。泄漏油管的配置:管子直径和长度要适当,管口在液面之上,以避免产生背压,泄漏油管单独配置,避免与回油管集流配置。吸油管:吸油管前设置了线隙滤油器,过滤精度为100,流量为16L/min,要有足够的容量,避免阻力太大,滤油器与箱底间的距离为25mm。吸油管插入液压油面以下,防止吸油时卷吸空气或因流入液压油箱的液压油搅动油面,致使油中混入气泡。吸油管与回油管的方向:为了使油液流动具有方向性,综合考虑隔板、吸油管和回油管的配置,把吸油管和回油管用隔板隔开。为了不使回油管的压力波动及吸油管,吸油管及回油管的斜开口方向一致。(3)防止杂质侵入为了防止液压油被污染,液压油箱做成完全封闭型的。配管通过隔壁接头和油箱连接,这样能很好的防止空气、杂质和水等从其周围的间隙侵入。为了保证液压油箱通大气并净化抽吸空气,本系统配备了空气滤清器,空气滤清器为既能过滤空气又能加油结构。(4) 顶盖及清洗顶盖 在液压油箱顶盖上装设泵、马达、阀组、空气滤清器时,必须十分牢固。本实验台为了便于液压元件的安装,方便组装不同的回路,在顶盖安装有燕尾工作台面,液压元件可通过自制的液压阀安装支座安装在工作台面上,安装位置可自由调整,且不和油箱相同,使安装拆卸方便同时不影响油箱的密闭性,其结构如图3-5所示。图3-5 燕尾槽台面液压油箱同它们的结合面要平整光滑,将密封填料、耐油橡胶密封垫圈(厚21.5 左右)以液态密封胶(耐油性、半干燥性)衬入其间,以防止杂质、水和空气侵入,并防止漏油。人孔 液压油箱上的人孔,要能最大限度地易于清扫液压油箱内的各个角落和取出箱内的元件。人孔盖由自行加工,人孔盖结构如图3-5所示。与油箱的密封由自制的密封垫完成,密封用耐油橡胶加工,装配时先用清洁剂或者丙酮将密封垫清洗干净并抹上密封胶然后再安装,密封垫结构如图3-6所示。图3-6 人孔盖图3-7 人孔盖密封垫杂质和污油的排放 为了便于排放污油,箱底部做成倾斜式箱底,并将放油塞安放在最低处,油塞和油箱同过支座连接,在支座上加工螺纹孔,油塞通过螺纹安装在支座上,支座焊接在油箱上,安装支座结构如图3-7所示。图3-8 油塞安装支座(5)液面指示为了观察液压油箱内的液面情况,应在油箱的侧面安装液面指示计,指示最高、最低油位,液面指示计选用带温度计的。(5)液压油箱的起吊为了方便液压试验台的装卸搬运,在油箱上装设有吊耳。(7)液压油箱的防锈油箱焊接后内壁涂X06-1磷化底漆(HGZ-27-64),油箱外面涂X06-1磷化底漆(HGZ-27-64)。4 简易轻载压力机设计4.1 概述压力机是锻压、冲压、冷挤、校直、弯曲、粉末冶金、成形、打包等工艺中广泛应用的压力加工机械,是最早应用液压传动的压力加工机械之一。压力机的类型很多,其中以四柱式液压机最为典型。主机为三梁四柱式结构,上滑块由四柱导向。上液压缸驱动,实现:快速下行慢速加压保压延时快速回程原位停止的动作循环。下液压缸布置在工作台中间空内,驱动下滑块实现:向上顶出向下退回或浮动压边下行停止顶出的动作循环由图4-1所示。压力机液压系统以压力控制为主,系统压力高,流量大,功率大,尤其要注意如何提高系统效率和防止产生液压冲击。5图4-1 液压机的工作循环4.2 简易压力机设计本实验台上要安装的压力机是一种简易的夹紧装置,通过液压缸水平顶推摇臂,摇臂旋转后顶压被夹紧件,从而达到夹紧的目的。液压缸的方向由换向阀控制,摇臂的外形尺寸如图4-2所示。图4-2 摇臂摇臂安装在支座上,支架结构如图4-3所示。由于收实验台面安装限制,该简易压力机不能提供太高的压力。图4-3 摇臂安装支座 5 结论本试验台可以分别测试液压元件的性能参数、组装不同液压回路,同时具备轻载压力机功能,与专用试验台相比,具有一机多用的优点;试验台采用管式连接油路,各元件采用软管总成连接,测试元件可安装于燕尾槽台面上,无需和油箱连接,不影响油箱的密封,而且安装拆卸方便,能自由调整安装位置;系统利用调速阀分流的方式代替调速电机,以满足不同类型液压阀和液压缸对流量的要求,降低了试验台的成本。由于自身知识面不够广,同时实践经验不足,本试验台难免有不少需要改进的地方,以后要不断加强和提高。参考文献1 王威,李锡正,黄荣富,蔡军浅析液压实验设备在教学中的发展趋势J液压与气动,2008,12:6-92 赵恩刚,等纯水液压传动在工农业中的应用现状与展望J流体传动与控制,2006(9):50-523 机械设计手册编委会机械设计手册S北京:机械工业出版社,2007:23-494 孙永厚,液压综合试验台设计J 工程机械,2003,115 徐福玲,陈尧明液压与气压传动M北京:机械工业出版社,2007:1706 宋锦春,液压与气压传动m,北京,科学出版社,20017 范凤仙简易压力机的设计J 锻压技术,2002,28 颜荣庆,液压与液力机械传动m,北京,交通出版社,20039 Schmidt, Jens,Application of a new test procedure for mechanical testing of hydraulic fluids,BALTTRIB 2007 International Scientific Conference, Proceedings, 2007, p77-8310 徐灏,机械设计手册S,北京,机械工业出版社,200311 吴宗泽,罗圣国机械设计课程设计手册S北京:高等教育出版社,2006致谢毕业设计在紧张而忙碌的日子中即将结束了,我们四年的大学生活也将画上句号了。虽然只有短短的四年时间,但是它将会在我们以后的生活中以及在我们的一生当中留下深刻的印记。本次毕业设计我的设计课题是液压试验台设计,指导老师为朱石沙老师。在为期三个多月的设计过程当中,朱老师给予了我悉心的指导,使我对我的设计课题有了一个由浅入深、由表及里的认识过程,并帮助我解决了一个又一个的设计难题,完成了毕业设计的任务,达到了毕业设计的要求,收获很多。毕业设计中,朱老师给我讲解了设计的一般思路,应该怎样去考虑某一种设计的固定模式以及一般设计所应遵循的原则,使我们认识了设计的目的、意义极其重要性,并引领我们逐步进入设计状态,从而为圆满地完成本次毕业设计打下了坚实的基础。我由衷地感谢朱老师对我的关怀和教诲,这将会给我以后的生活和工作很大的帮助。设计过程中,我遇到了很多问题,由于缺乏实践经验,有些问题是我从来没有接触过的,我就向同学们请教,同学们都非常热情,给了我无私的帮助,在这短短的毕业设计中,我再一次的体会到友情的珍贵,我充分的认识到:同学之间的这段友情值得我一生去珍惜。虽然,我的大学生活即将结束,即将走出校园,但这并不意味着我学习生活的结束,在我以后的生活和学习中,我会更加努力学习,提高自己的实践经验,掌握更多的知识,从而来提高自身素质,只有这样才不会在这竞争激烈的社会中被淘汰。最后,我再一次向帮助和支持过我的老师和同学表示诚挚的谢意。附录一种新的检测液压油的机械试验方法应用施密特,克劳斯产品开发和机械工程设计研究所,汉堡技术大学,德国摘 要:本文介绍了在一台新开发的试验台上进行一个摩擦磨损试验,该试验台开发于涂汉堡哈尔堡,用于研究液压油的润滑性能。开发这种新的检测方法的目的是为了更好的表述摩擦学与流体动力机械之间的影响与联系,采用线接触研究液压油的润滑性能表明,可利用摩擦、磨损和腐蚀试验区分不同液体的润滑性能。在不同的试验通过不断的改进试验装置和开发测试实验的全自动控制程序来满足高重复性的边界条件。该试验机的开发符合测试程序、形状结构简单的要求,可以从各种材料和生产设备公司生产,现有的这类公司都生产流体动力元件。关键词:液压 流体 润滑 试验1.引言:液压油的一个非常重要特点的是它可能使摩擦加载面分离以减少这种连接中的摩擦磨损,试验测试液压油润滑性能最可靠的试验是实地测试,即流体在典型工作条件和典型操作期间下的应用。出于多种原因,实地测试费时而且成本高,以及操作环境的不同应用方法通常也会很大不同,因此实地测试的结果往往不具有通用性。这种情况导致流体生产者以及静压机械生产者必须先在测试实验室测试他们的产品,然后再去做现场试验。应当清楚地看到,只有当他们能够逼真的模拟出机器摩擦接触时的状态时,实验室测试才能起到作用。汉堡科技大学的产品开发和机械工程设计研究所开发了新的试验台和测试方法,用于研究液压油的润滑性能1,按照DIN51389,今后的这项测试可能代替叶片泵试验2。该项目的目的是找到一个测试方法,尽可能的再现所有摩擦磨损对液压机械的影响,通过简单的测试形式和试验台的简单测量,从中获得力学参数。负载条件下的摩擦系统内液压件(接触压力,相对运动形式)、速度、析构函数和连接部分的属性决定了连接区域的参数(温度和几何构造),对摩擦系统的摩擦系数、临界载荷和磨损性能产生主要影响。测试方法和试验机的开发源自研究项目DGMK5143,514-146105的一种系统方法。2.主要测试仪器的安排开发新的测试方法是为了实现以下目的:使定量测试结果精度高;测试样本简单,不需要特殊的制造技术;自动化、能耗低、测试液量小和测试时间短的测试方法。对液压件内部的摩擦接触的详细分析是对这个新的测试方法和试验台详细说明的基础。设计方法、顺序配置以及实验的主要发现如图1所示。这台试验台的配置允许测试线接触和面接触。在研究过程中发现,线接触更有趣,能够产生数据区分不同液压油的润滑性能。这也是大多数的测试只使用线接触数据的原因。图1 MPH试验台-主要测试仪器的安排液压油的润滑性能量化参数如下:PHD,crit 压力导致材料粘结掉落(金属粘结磨损)Ex,average 线接触的平均摩擦系数Vline 试样滑块的磨损量这些参数的准确性和重复性确定了测试液压油润滑性能的优劣程度,可分为高,中,低等。而对速度、转矩和压力等机械参数的精确测量、计算中考虑导向装置和轴承中可能的摩擦接触力、精确的方法测量和计算试样的磨损体积是取得可靠结果的根本。在研究过程中,为了改善测量的准确性和可重复性,对试验台做了许多的改进。3.试验条件为了确定短期和长期测试(短期试验是临界载荷试验,长期试验是测试摩擦系数和磨损量)最佳试验条件做了大量的测试工作,这些测试结果表明,试验的起动过程对测试结果有重要影响。3.1起动方法起动过程通过设置补偿参数和线接触中运行控制来实现误差调整。而这一起动过程的自动化使得后面的试验误差有了明显的改善。3.2短期试验短期试验是用来寻找滑动接触到开始磨损材料从自然到磨损的临界压力PHD,crit,作用在活塞上的压力产生的临界压力使得摩擦接触时起润滑作用的润滑膜消失,混合摩擦变为固体摩擦。图2显示了一个典型的短期测试的参数随时间改变情况。图2 短期测试参数的典型变化3.3长期试验长期试验是用来寻找

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号