矿山用圆锥式破碎机的改进设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共61页)

编号:1211074

类型:共享资源

大小:3.34MB

格式:RAR

上传时间:2017-05-14

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

矿山

圆锥

破碎

改进

改良

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

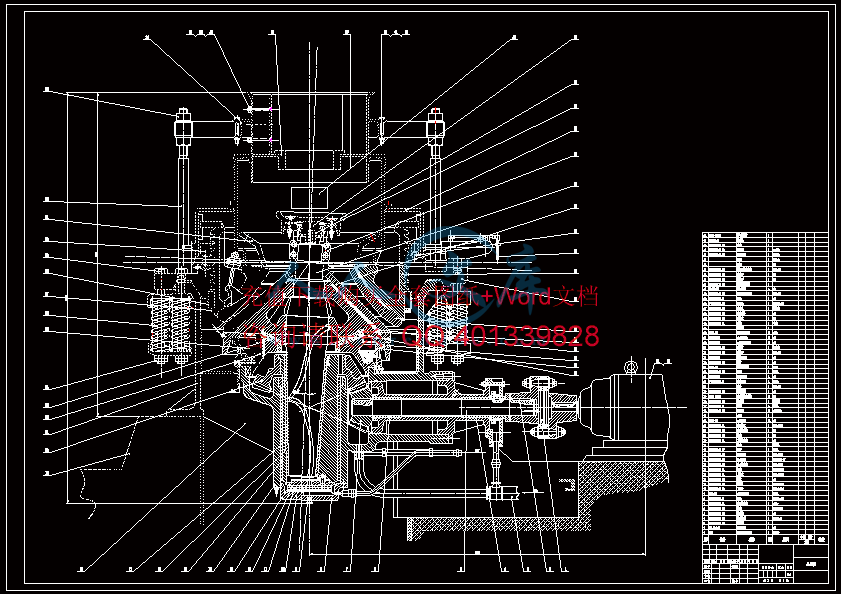

毕业设计 (论文) 题 目 矿山用圆锥式破碎机的改进设计 学院名称 指导教师 职 称 班 级 学 号 学生姓名 第 1 页 共 52 页 购买后包含有CAD图纸和说明书,咨询Q401339828矿山用圆锥式破碎机的改进设计摘要:矿山用圆锥式破碎机主要用于对各种硬度的矿石进行中、细碎,它主要由机架部、传动部、空偏心轴、碗形轴承、圆锥破碎部、调整装置、调整套、弹簧以及调整排矿口用的液压站等部分组成。破碎机工作时,电动机通过水平轴和一对锥形齿轮带动偏心轴套旋转,破碎圆锥轴心线在偏心轴套的迫动下做旋转摆运动,使得动锥时而靠近,时而离开定锥,从而使矿石在破碎腔内不断地受到挤压和冲击而被破碎。我国的圆锥破碎机发展水平缓慢,破碎机设备效率低下。为提高破碎机效率,并在破碎领域内节能降耗,需要对矿山用圆锥式破碎机进行改进设计。 本设计首先介绍了圆锥式破碎机的工作原理和基本情况,接着对圆锥破碎机主要性能参数进行了分析计算(结构参数、破碎腔型、动锥摆动次数、破碎力)。然后对圆锥破碎机的主要零部件进行了设计(电动机、直齿锥齿轮、传动轴、键、滑动轴承)。最后对影响圆锥破碎机性能的主要因素进行了改进(密封系统、润滑系统)。另外还设计了以重力势能驱动的具有方向控制功能的自行小车(三维造型)。关键词:圆锥破碎机;性能参数;零部件设计;改进设计Mining to improve the design of the cone crusherAbstract: Mining cone crusher is mainly used in various hardness of the ore, crushing, it is mainly by the rack department, transmission, air eccentric shaft, bowl-shaped bearing, cone crusher Ministry, the adjustment device to adjust the setspring and adjust the port of discharge, hydraulic station components. Crusher, through the horizontal axis and a pair of bevel gear motor drives the eccentric sleeve rotation, crushing cone axis line of the forced move of the eccentric sleeve rotation pendulum movement, making the moving cone and sometimes close, sometimes to leave the fixed cone. so that the ore in the crushing cavity by extrusion and the impact of fragmentation. Slow level of development of the cone crusher, crusher equipment is inefficient. Improvements designed to improve the efficiency of the crusher, and crushing the field of energy saving, mining cone crusher.This design first introduced the working principle and the basic situation of the cone crusher, and then the cone crusher performance parameters analysis calculations (structural parameters, the crushing chamber type, move the number of cone swing, crushing force).Then the main components of the cone crusher design (motor, straight bevel gears, drive shafts, keys, sliding bearings). Finally, the main factors affecting the performance of the cone crusher has been improved (sealed system, lubrication system). Also designed the gravitational potential energy drive their own car with direction control function (three-dimensional modeling).Keywords: cone crusher; performance parameters; component design; improved design目 录1.圆锥破碎机工作原理 1 1.1圆锥破碎机分类 1 1.2物料破碎理论 2 1.3工作原理 3 1.4影响圆锥破碎机性能关键因素 4 1.5发展现状 62.圆锥破碎机主要参数计算 82.1结构参数选择与计算 82.2破碎腔形设计102.3动锥摆动次数122.4破碎力计算163.主要零部件的设计19 3.1电动机的选择19 3.2直齿锥齿轮设计19 3.3传动轴的设计23 3.4键的校核27 3.5滑动轴承的设计284.圆锥破碎机的改进31 4.1密封系统的改进31 4.2润滑系统的改进325.无碳小车的设计33 5.1功能设计要求33 5.2主要零部件的设计34 5.3转向轮和驱动轮的链接36 5.4轴的结构设计、工程管理方案37 5.5加工工艺方案38 5.6成本分析方案38参考文献40谢辞 41附录 42iv1 圆锥破碎机工作原理1.1圆锥破碎机分类 圆锥破碎机分为粗碎圆锥破碎机(习惯上称为旋回破碎机)和中、细碎圆锥破碎机。通常我们所说的圆锥破碎机一般都是指中细碎圆锥破碎机。本设计研究的是标准型弹簧圆锥破碎机。圆锥破碎机是当前应用最为广泛的物料中碎及细碎机,其规格用破碎锥底部直径()来表示。 圆锥破碎机根据排料口调整方式和保险装置不同,又分为液压式圆锥破碎机和弹簧式两种。液压圆锥破碎机又分为三种形式:多缸液压圆锥破碎机、底部单缸液压圆锥破碎机及顶部单缸液压圆锥破碎机。弹簧式圆锥破碎机是第一代圆锥破碎机,随着技术的发展有被液压式圆锥破碎机所取代的趋势。弹簧式圆锥破碎机结构图如图1.1所示。图1.1 弹簧式圆锥破碎机1电动机 2联轴器 3传动轴 4小圆锥齿轮 5偏心轴套 6主轴7大圆锥齿轮 8球面轴承座 9保险弹簧 10动锥衬板 11定锥衬板12给料盘 13给料箱 14支柱 15调整环 16支撑环 17机架 圆锥破碎机按照给料粒度和最终产品的粒度可分为标准型(中碎用)、中间型(中细碎用)、短头型(细碎用)。三者的区别在于破碎腔的形状不同,即平行区的长度不同,标准型的平行区最短,短头型的平行区最长,中间型平行区介于两者之间,如图1.2所示。(a)标准型 (b)中间型 (c)短头型 图1.2 圆锥破碎机破碎腔形式1.2物料破碎理论 一直以来,关于物料破碎理论的研究取得一些有实际指导意义的研究成果,对碎磨设备的研制开发及碎磨理论的发展做出重要贡献。目前最具代表性并普遍使用的是三大破碎理论。其中第一种破碎理论是“表面积说”,认为物料粉碎能耗与新生表面积成正比;第二种破碎理论是“体积学说”,认为粉碎能耗与被粉碎颗粒体积成正比;第三种破碎理论是“裂缝学说”,认为认为物料粉碎能耗与物料中的原生裂纹直接相关。三大破碎理论的提出构成了早期对物料粉碎理论研究的基本框架。三大破碎理论表达式如式(1-1)(1-3),式中 、 、为三大破碎理论分别对应的破碎功耗, 、 、为比例系数,为物料给料粒度,为破碎产品粒度。=(-) (1-1)= (1-2) =(-) (1-3)物料破碎方法主要是机械力破碎,机械力破碎法是最古老的矿料破碎法,也是迄今运用最广泛的矿料破碎方法,它以破碎机械的工作部件直接作用于矿块而使其破碎。机械力破碎方法主要有挤压、劈开、折断、磨剥和冲击破碎等。固体物料受到外界压力时产生压力变形,形成内部应力集中,当应力达到颗粒某最弱处的破碎力极限时,颗粒就会在该处首先发生破裂和粉碎。 物料在圆锥破碎机破碎腔中是以挤压破碎为主,兼有弯曲和冲击研磨,物料在破碎腔中受到巨大的挤压力作用,当挤压力超过物料颗粒之间的内聚力时,物料就产生破碎。以往对圆锥破碎机的研究都是以物料在破碎腔内发生单颗粒破碎,单颗粒破碎是指压力、撞击力、拉力或剪力作用于单个物料颗粒的破碎事件。而在破碎设备的实际生产过程中,单颗粒破碎现象是很少发生的,更多的是以层压破碎工作的。今年来基于对层压破碎原理的研究使得圆锥破碎机发展到一个新的阶段。1.3工作原理 圆锥破碎机的结构简图如图1.3所示:电动机1的动力由传动轴2、圆锥齿轮3,带动偏心轴套4旋转。主轴5自由地插在偏心轴套4的锥形孔里,动锥7固装在主轴5上,并支撑在球面轴承座6的球面轴承上。随着偏心轴套4的旋转,牵连着动锥7的中心线以O为顶点,绕破碎机中心线作锥面运动,这种运动叫做进动运动,又叫旋回运动。两中心线的夹角为进动角(在工作过程中为不变的定值)。与此同时,动锥还绕自身轴线作自转运动。 工作时动锥周期性地靠近或远离定锥,当动锥靠近定锥时,处于两个锥体之间的物料在破碎腔中受到巨大的挤压力作用产生破碎。而远离锥体表面的物料则由于自身重力的作用不断下落,下落一段高度后,动锥再次向定锥靠近,物料受到压碎与冲击力作用而破碎。一段时间后动锥将会再次离开,物料再次下落一定距离。经过几次循环后,物料破碎到要求粒度经排矿口排出。也就是说,分层的物料在一个循环的大部分时间以内都是处于下落排出状态,破碎机的通过能力很大。而排料的顺利通畅,使得破碎机生产率大为提高。 圆锥破碎机的排料口附近通常会设计成一段平行区,平行区是由动锥和定锥之间啮角等于零的一段长度。其目的是达到有效破碎物料,满足产品粒度要求。物料在平行区中通过时,至少要经历一次以上的破碎,这就使得所获得的产品粒度有一个或几个方向上的尺寸要比平行区的宽度小,从而保证物料的顺利排出。平行区的起始点称为堵塞点,一般认为单位时间内破碎机堵塞层处物料的通过量最小。 图1.3 普通圆锥破碎机简图1-电动机 2-传动轴 3-圆锥齿轮 4-偏心轴套 5-主轴 6-球面轴承座 7-动锥 8-定锥1.4影响圆锥破碎机性能关键因素圆锥破碎机重要的性能指标有破碎机的生产率、破碎产品的粒度及能耗等,而影响破碎机性能的因素则很复杂。已有的研究与工程实践表明,影响破碎机破碎产品的产量与粒度的关键因素有破碎机性能因素、破碎腔结构因素及破碎机操作情况等。性能因素是影响破碎机工作性能的关键因素,包括动锥摆动速度n、进动角、偏心距e、排料口摆动行程 。破碎机结构因素主要是破碎腔腔型结构,包括平行区长度l、闭边排料口尺寸、破碎腔啮角、动锥底角、破碎机悬架高度H、给料口尺寸等。破碎机操作因素主要是对破碎机的给料情况。各个关键参数如图1.4所示。图1.4 影响破碎机性能的关键参数1.4.1破碎机性能因素对于破碎机性能指标来说,其生产率与破碎产品粒度是一对矛盾体,两者之间相互制约 。工作性能因素是通过影响破碎机生产率进而影响破碎机产品粒度。动锥摆动速度n越大,物料通过破碎腔时所受冲击次数越多,物料粒度越整齐,但转速n过大,物料生产率下降;动锥摆动速度n越小,不但破碎产品粒度变坏,破碎机生产率也下降,故动锥摆动速度存在一个最佳值。在破碎机腔型结构参数确定的前提下,进动角决定破碎机偏心距e及排料口摆动行程的值,进动角越大,物料在破碎腔中受到更大冲击,粉碎效果改善,同时对物料运动学性能有利,破碎机生产率提高,但破碎机整机动力性能恶化;进动角越小物料粉碎效果变差,生产率下降,但机器动力性能改善。故在破碎机整机性能允许的前提下,进动角亦取较大值。1.4.2 破碎机结构因素 破碎机结构因素主要是破碎腔型结构参数。在工作性能参数确定的前提下,破碎腔型对破碎产品粒度有决定性影响。平行区长度l和闭边排料口尺寸是为检查物料是否粉碎到用户要求粒度而设计的,同时也是影响破碎机生产率的关键因素之一。平行区越长、闭边排料口尺寸越小,产品粒度改善,但破碎机生产率下降,平行区越短、闭边排料口尺寸越大,粒度变坏,但破碎机生产率提高,故在一定的工作性能参数前提下,存在最佳的平行区长度和闭边排料口宽度。 破碎腔啮角是影响物料层压破碎效果的关键因素之一。为使物料在破碎腔中实现良好的破碎效果,破碎腔啮角亦取较小值,但需保证闭边排料口尺寸,否则破碎腔高度增加,机器重量增加。 动锥底角越大,有利于物料以自由落体方式通过破碎腔,破碎机生产率提高,但产品粒度可能得不到保证;动锥底角越小,物料产品粒度改善,但生产率下降。 悬架高度H一般取动锥母线延长线与破碎机中心线交点作为悬挂点,悬挂点至排料口垂直距离为悬架高度。而给料口尺寸B已形成机械标准,可按弹簧圆锥破碎机国家标准选取。1.4.3 破碎机操作因素 破碎机操作因素主要是破碎机的给料情况,包括给料是否充分、给料粒度分布情况、给料是否均匀等等,都对破碎产品的粒度影响很大。 破碎机工作时必须满足充分给料,若给料不充分,则破碎机会出现待料现象,影响破碎机的生产率。 物料给料粒度分布均匀可以使破碎机工作时实现层压破碎。若给料粒度相差很大,将影响破碎产品的粒度。 破碎机工作时若能满足均匀给料,则破碎机破碎力分布合理,衬板磨损均匀,有利于发挥破碎机的最大工作性能。 因此,圆锥破碎机的结构参数、工作参数及给料情况等都影响着破碎机性能。1.5 发展现状1.5.1圆锥破碎机的国外发展状况圆锥破碎机最初是由美国人西蒙斯兄弟设计,诺德伯格公司生产的,约在上世纪二、三十年代普及世界。进入80年代后,国外破碎机的主要进展是对破碎机的研制和强化。经过不断的研究、改进,相继推出了很多新型圆锥破碎机,如美国、瑞典、英国、前苏联、法国、芬兰、日本等在80年代都推出了具有不同特点的新型圆锥破碎机,使圆锥破碎机的发展向前迈进一大步。美国的诺德伯格具有70多年制造圆锥破碎机的经验。诺德伯格HP系列圆锥破碎机是在西蒙斯圆锥破碎机的基础上发展制造出来的。诺德伯格HP系列圆锥破碎机具有以下特点:高的生产能力,HP系列圆锥破碎机由于将较高的转速与冲程相结合,从而使HP系列圆锥破碎机的额定功率和通过能力大大提高。高的产品质量,HP系列圆锥破碎机独特的粒间层压破碎作用使粒级更加均匀,产品形状更整齐。HP系列圆锥破碎机能够在恒定的排料口下进行生产,避免了由液压油缸支承动锥,在生产过程中上下浮动而引起排料口的变化,而通过转动定锥调整方式,保持了排料口的恒定,提高了整个生产过程的稳定性。此外,过铁保护装置能确保破碎机在通过铁块以后能够立即复位,保持稳定的排料口。减少停机时间,HP系列圆锥破碎机双向过铁释放液压缸能够让铁块通过破碎腔。液压清理破碎腔行程大而且与衬板磨损无关,减少了清除破碎腔内堵塞物料所需的工作量,从而缩短停机时间。液压马达驱动定锥,可对排料口进行调整,液压马达还能使定锥全部转出调整环螺母,以更换衬板,从而大大简化了衬板更换的工作量。先进的衬板固定技术提高了衬板的可靠性,定锥衬板靠楔块与定锥衬板上部的螺纹斜面啮合,形成自锁;而动锥衬板由自锁式锁紧螺栓紧固。便于维修,HP系列圆锥破碎机的青铜轴套,在振动大、粉尘多的破碎环境里能够提供较大的负载能力。HP系列圆锥破碎机的所有零件都可以从顶部或侧面拆装和维修,检修方便。1.5.2 圆锥破碎机的国内发展状况我国于1953年开始仿造苏联2100和1650弹簧圆锥破碎机。1954年开始自行设计生产了1200弹簧圆锥破碎机。1958年设计制造大型2200弹簧圆锥破碎机。以后经过多年反复研究、实践,克服了旧系列的弹簧压力不足、零件强度低以及结构上的某些缺点,现已批量生产了新系列弹簧圆锥破碎机,有600、900、1200、1750、2200五个规格十四种腔型。目前破碎机已达到系列化、规格化、标准化的程度,可以满足不同用户、不同碎矿流程中碎和细碎作业的需要。70年代中期,我国设计制造了底部单缸液压圆锥破碎机,其工作原理与弹簧圆锥破碎机相同,这种破碎机排矿口的调节是通过油缸中油量的增加或减少使破碎锥上升或下降,从而调节排矿口的减小或增大。从实际运转情况来看,该种设备除少数尚存一定问题外,大多数设备都能达到使用要求。底部单缸液压圆锥破碎机虽然结构简单,制造方便,但是由于采用了底部液压缸的结构,使机器的下部工作空间狭小,因而给检修工作带来一定困难,因此还需要解决存在的问题。但液压圆锥破碎机已成为圆锥破碎机的发展方向。我国在70年代研制的有1200、1650、2200单缸液压以及1200、1750、2200多缸液压圆锥破碎机。底部单缸液压圆锥破碎机有900、1200、1650、2200四个规格十二种腔型;多缸液压油1200、2200两个规格四种腔型。2 圆锥破碎机主要参数计算2.1 结构参数选择与计算分矿盘与接矿漏斗:矿石从晃动的分矿盘落下时,不允许矿石直接落入给矿口中,而使其落到接矿漏斗上。分矿盘的高度,从它的顶面到动锥球面中心的距离,一般为400650,该圆锥破碎机为500。分矿盘与定锥形成的空间不应影响矿石进入给矿口,更不能产生大块矿石楔在此空间的现象。接矿漏斗的锥角按下述要求确定:应使落到接矿漏斗斜面上的矿石,能沿斜面顺利地滑到动锥上部的衬板上,其下滑的速度足够使其越过张开的给矿口,然后调转方向缓慢地滑向给矿口。给矿口与排矿口宽度:圆锥破碎机给矿口的宽度B,用动锥接近定锥时,两锥体的上端距离表示。排矿口宽度b,用动锥靠近定锥时,两锥体下端的距离表示。如图2.1所示。B和b的选择与给矿和排矿粒度有关。一般情况下,B=(1.11.25) 由已知条件:=145,所以B=(1.11.25)145=159.5181.25取给矿口宽度B=170。排矿口宽度b取决于所要求的产品粒度,b值有一定范围,以供破碎各种硬度矿石的需要。由已知条件:出料粒度为2050,所以排矿口尺寸b=2050。啮角:动锥与定锥衬板之间的夹角称为啮角,并用表示。它的作用是保证破碎腔两衬板有效的咬住矿石,不许向上滑动。啮角过大,矿石将在破碎腔内打滑,降低生产能力,增加衬板磨损和电能的消耗;啮角太小,则破碎腔过长,增加破碎机的高度。通常啮角2123,=26,取=22图2.1 破碎机结构尺寸底锥角较大者为陡锥型破碎机,也叫深腔破碎机,如单缸液压圆锥破碎机,其角约为5560;底锥角较小者为平锥型破碎机,如弹簧圆锥破碎机和多缸液压圆锥破碎机,其 角约为4050,取=45;圆锥破碎机啮角如图2.2所示。查表2-1,得圆锥破碎机的偏心距e=15.5,动锥摆动行程S=51。 表2-1破碎机规格600900120017502200偏心距e/101215.521.530动锥摆动行程S/2939517590 图2.2 圆锥破碎机啮角破碎腔平行区: 破碎腔的平行区也称为平行带,为了保证破碎产品达到一定细度和均匀度,中细碎机在破碎腔下部有一段平行区。若平行区过长,与同规格破碎机在相同条件下比较,处理能力减少,而且随衬板磨损,平行区越来越长,易使破碎机产生堵塞、增加能耗。由于平行区越长,磨损越不均匀,使产品粒度更加不均匀。从受力情况来说,平行区缩短使破碎力下移,能改善主轴受力情况。但平行区过短,会导致产品中合格品含量下降。 平行区长度L,可根据动锥摆动次数和底锥角以及摆动行程等计算。其原则是:对中碎机,保证物料在平行区里被压碎12次;可根据动锥底部直径计算平行区长度L(): 对中碎机 L=0.08D (2-1) 式中:动锥底部直径,。由已知条件1200,将数据代入式(2-1) 得0.081200962.2 破碎腔形设计当设计破碎腔时,破碎机进料口尺寸或最大粒度 ,排料口尺寸或排料粒度 ,破碎机生产能力、破碎机规格尺寸以及被破碎物料性质等为已知。腔形设计程序如图2.3所示:1.首先根据破碎机规格尺寸值画直线,然后取一个动锥底锥角值画一条 线。()2.根据已知的闭边排料口尺寸值,画平行于线的 线,并使 等于平行区长度值得到 点。(96)3.取一个值(),画 线令 线与 线的夹角等于角。 图2.3 基本腔形4.给料口尺寸为已知,以值为直径画圆切于 线 点,并连接 线。此时,闭边破碎腔形状已形成。5.作 线的垂直等分线O。画O的垂线,并使得 点,连 线。此时,动锥整体外形已定。6.选取进动角值,对于弹簧式或多缸液压圆锥破碎机,取 ,再按0.5tantan求得偏心距e值,代入数据,得e=0.51200tan tan45,所以e=24.1。使=e,过点作一直线O并与O交于O点,令O线与O线的夹角等于值。此时,O线就是定锥中心线,也就是破碎机中心线。7.以O中心线为轴对称画出、和三点,三点连线最终构成定锥面的形状。此时,破碎腔腔形设计完成。因为破碎腔内的物料在压缩时,要有足够的密实度和较高的压缩比,便能获得较高的产量而又能使细粒级产品含量显著增多。因此正确选择动锥摆动行程S是非常重要的。优化腔形设计:假设有一最佳腔形曲线,并用三次样条函数来描述。只要在衬板表面取n个形值点(其值可作为设计变量),便可通过三次样条插值函数计算腔形曲线,如图2.4(为了看图方便将直角坐标按逆时针转90)。取动锥衬板曲线ab如图2.5代替图2.4中动锥衬板曲线1M,进行定锥衬板曲线最佳形状设计。 图2.4耐磨腔形 图2.5优化腔形2.3 动锥摆动次数动锥的摆动次数也就是偏心轴套的转速。如果转速太高,不仅生产率不能提高,反而会使功耗增加很快,若转速太低,又不能充分利用能量,使生产率降低。因此,人们追求一个较为理想的转速。破碎机转速n值与破碎机结构、偏心部件运动状态,破碎机制造质量、零件材质、润滑等因素有关。衡量破碎机n值的指标是:在其它条件一定的情况下,所确定的n值应有最高的生产率和最低的功耗。物料在破碎腔平行区里是以自由落体形式运动,以此为基础,计算动锥摆动次数。如图2.6所示:图2.6 物料在平行区的运动动锥处于压碎终止位置;动锥后撤到终止位置物料在A点被压碎后,当动锥从位置急速向位置后撤时,由于物料不会立刻跟随动锥一起下落而是滞后一段时间,从而物料脱离动锥表面,这是因为动锥后撤的速度大于物料自由下落的速度所决定的。当动锥后撤到位置而物料尚离动锥表面有一段距离,待动锥从位置返回来再次冲击的过程中,与继续下落的物料相遇。 现求动锥后撤而物料跟随动锥一起作自由降落运动状态下,动锥的摆动次数,即动锥保证物料自由降落的最低摆动次数。由图8-5,物料从A点降落到点的时间,等于动锥从位置后撤到位置的时间,即,根据自由落体公式得:g将代入公式中,则g (2-2),式中:重力加速度m/,:物料下落的距离,(为动锥底锥角),公式(2-2)经整理后,得动锥每分钟最低摆动次数为:=30 (2-3)将g=9.8m/ 代入公式(2-3),则得 (2-4)式中S:动锥摆动行程,51;:底锥角,45将数据代入式(2-4),得66 245.75(次/min)公式(2-4)是求得物料不在锥面上滑动的最低摆动次数。实际上,设计时动锥的摆动次数必须大于这个极限次数,才能使物料呈自由落体形式向下运动。物料从点开始自由降落而动锥从位置后撤,由于动锥后撤速度较快,当动锥后撤到位置而又返回到位置时,才与物料相遇,此时动锥所走过的时间,如图2.7中c-3线,将此数据代入式X=cost得。由图2.8知,=,故=又从图中几何关系得=根据自由落体公式得:=g经简化求得(r/min)为: (2-5)式中S=51(动锥摆动行程),=45(动锥底锥角);将数据代入(2-5)得: (次/min)综上所述: 245.75(次/min)n521.3(次/min) 取n=300次/分。 图2.7 动锥速度u随时间变化曲线图2.8求动锥最适宜的摆动次数动锥处于压碎物料终止位置;动锥处于后撤终止位置;动锥处于t=3.625/n的位置,即处S/2+X的位置;动锥处于S/2的位置2.4 破碎力计算破碎力是破碎机零部件的强度计算基础。因此,合理计算破碎力是决定零部件尺寸的重要依据。弹簧机可按弹簧压力计算出破碎力。当正常破碎时,弹簧的预紧力应能阻止支承环向上跳起,此时所产生的破碎力为正常破碎力F。当破碎腔进入非破碎物时,破碎力急剧增加,弹簧的预紧力不能阻止支承环向上跳起,使支承环机架上A点向上翻转某一个角度,增大排料口,使弹簧产生附加压缩,此时所产生的破碎力为最大破碎力。 取定锥为分离体,图2.9,对A点取力矩,则: =GR+nPR-F-fF=0图2.9 破碎力计算图故求得正常破碎力为:F= (2-6)式中:力F对A点的力臂; :摩擦力fF对A点的力臂;nP:弹簧的预紧力(n为弹簧数,P为每根弹簧的预紧力),其数值见表2-2;G:定锥自重;R:nP对A点的力臂;f:摩察系数,f=0.250.35。G=2.45kN,n=12,P=1500kN,f=0.3,R=0.9827m,=1.1068m,=0.931m。将数据代入式(10-1)得:F=12763kN表2-2动锥直径D/6009001200165021002200预紧力/N旧系列4090138240新系列4070150250400 当破碎机进入非破碎物时,最大破碎力与被破碎物料尺寸有关,一般非破碎物料尺寸按小于(0.850.95)(b+s)值考虑。当破碎腔进入非破碎物时,定锥工作一侧绕破碎机机架A点抬起,使保险弹簧的附加压缩量,才能求出总附加压力力矩。由图2.10可知,机架周围任一点一组弹簧的附加变形,可按比例关系写成下式: /2R=/(R-Rcos)或=(1-cos)为使计算简单化,可近似认为一周弹簧是均匀密布的,且每个弹簧的刚度为K(N/m),共有n个弹簧,则机架周围任一小弧长R的弹簧附加变形,对过A点之x-x轴微小力矩为:d=K(R-Rcos)Rdd=机架周围整周的全部弹簧,因附加变形对过A点的x-x轴的力矩为:M= M= M=(+sin2) M=KRn当非破碎物落入破碎腔时,阻碍固定锥绕x-x轴抬起的力矩为:M=KRn+nPR+GR 而最大破碎力和摩擦力=f对x-x轴产生的力矩为(+f),要使定锥绕x-x轴抬起,令此两力矩平衡,可求得最大破碎力: = 式中:K=92000KN/m,=20,=1.3062m,其余字母的数值不变。将数据代入上式,得: = =21421.9KN。图2.10 求附加力矩3主要零部件的设计3.1 电动机的选择弹簧式圆锥破碎机电动机功率,可按下面根据实际资料,经研究总结出来的经验公式计算,P(kW)为:P=50QD2K0 (3-1)式中Q:动率系数(1.07);:动锥直径,;:修正系数,动锥直径1650时,取1.4;当动锥直径在16502100之间时,取;当动锥直径大于2100时,取1.11.2,代入数据:1.07501.4108(kW);根据计算功率108kW选择电动机型号查找“电动机型号大全”,选择型号为Y315L16;110kW,980r/min(转速) 3.2直齿锥齿轮设计 根据传动方案:电动机通过弹性柱销联轴器和传动轴相连,传动轴通过键和小圆锥齿轮相联接。所以n(电动机)=n(传动轴)=n(小圆锥齿轮),可得n(小圆锥齿轮)=980r/min;大圆锥齿轮和偏心轴套通过过盈配合装在一起,然后偏心轴套带动主轴旋转,所以n(偏心轴套)=n(大圆锥齿轮);由已知条件主轴摆动次数为300次/分,所以n(偏心轴套)=300r/min,可得n(大圆锥齿轮)=300r/min; 该对圆锥齿轮传动比i=n(小)/n(大)=980(r/min)/300(r/min)=3.267。 (3-2) 传动功率P的计算:弹性柱销联轴器传动效率: =0.990.995,取=0.993(查表10-1,机械设计课程设计),锥齿轮传动,7级精度(稀油润滑),效率=0.97,一对滑动轴承,润滑正常, =0.97,锥齿轮的传动功率P=110(联轴器)(滑动轴承)(锥齿轮)=1100.9930.970.97=102.77(kW)。(小)(大)Z(大锥齿轮)/Z( 小锥齿轮)=980(r/min)/300(r/min)=3.267 (3-3)设计:齿轮的材料、热处理及主要尺寸等。1.由表10-1选择小齿轮材料为40(调质),硬度为280HBS,强度极限屈服极限大齿轮材料为45钢(调质),硬度为240 HBS,二者材料硬度差为40HBS,强度极限屈服极限齿轮精度:7级2.选小齿轮齿数=2040(闭式传动)。3.分锥角: 小齿轮:arctan(/)=arctan(1/3.267)=17 大齿轮:4.确定许用应力 许用接触应力: = (3-4) 由图10-21d按齿面硬度查得小齿轮的接触疲劳强度极限=600MPa;大齿轮的接触疲劳极限=550MPa并取二者之间的小值计算取安全系数,取失效概率为1,安全系数=1计算应力循环次数 =60j=609801(2830015)=4.234 =1.296图10-19取接触疲劳寿命系数=0.89, =0.95计算=534MPa=522.5MPa许用弯曲应力=由图10-20c查得小齿轮的弯曲疲劳强度极限=500MPa;大齿轮的弯曲疲劳强度极限=380MPa取弯曲疲劳安全系数=1.4由图10-18取弯曲疲劳寿命系数0.85,=0.88计算=303.57MPa =238.86MPa5.计算工作转矩=9.55=9.55=1001483N6.根据式(10-26) d12.92式中:锥齿轮传动的齿宽系数,取=1/3,:弹性影响系数=189.8;=522.5MPa(取小值)载荷系数,使用系数,查表10-2得:1.75,1.32(动载系数,查图10-8)=1,查表10-9,1.25。所以1.751.321.252.8875。将上述数据代入式(10-26):d12.92d1232.467根据式(10-24)m式中1.751.321.252.8875238.86MPa(取小值)、分别为齿形系数及应力校正系数,按当量齿数查表10-5,取34,当量齿数= /cos=34/cos17=35.55 =2.498,=1.652将上述数据代入式(10-24)得: mm6.02查表10-6(机械原理) 取m=7(标准模数) 则分度圆直径=m=734=238232.46,满足设计要求。8.计算几何尺寸:U=3.267 所以=3.267=343.267=111齿顶高:=m=1m=7齿根高:=(+)m=(1+0.2)m=1.27=8.4分度圆直径:m=734=238 m=7111=777齿顶圆直径:=+2cos=238+27cos17=251.4 =+2cos=777+27cos73=781.1齿根圆直径:=-2cos=238-28.4cos17=221.9 =-2cos=777-28.4cos73=772.1锥距R: R=m/2=7/2=406.3齿根角: tan=/R=8.4/406.3 tan=1.18顶锥角: =+=17+1.18=18.18 =+=73+1.18=74.18顶隙C: C=m=0.27=1.4分度圆齿厚S:S=/2=7/2=11齿宽B: BR/3(取整数) B406.3/3 B135.43 取B=1353.3传动轴的设计传动轴的设计,包括结构设计和工作能力计算两方面的内容。轴的结构设计是根据轴上零件的安装、定位以及轴的制造工艺等方面的要求,合理确定轴的结构形式和尺寸。轴的结构设计不合理,会影响轴的工作能力和轴上零件的工作可靠性,还会增加轴的制造成本和轴上零件装配的困难等。轴的工作能力计算指的是轴的强度、刚度和振动稳定性等方面的计算。多数情况下,轴的工作能力主要取决于轴的强度。这时只要对轴进行强度计算,以防止断裂或塑性变形。轴的材料:查表15-1(机械设计),选择40Cr(该材料适用于载荷较大,而无很大冲击的重要轴)。轴的结构应满足:轴和装在轴上的零件要有准确的工作位置;轴上的零件应便于装拆和调整;轴应具有良好的制造工艺性等。 拟定轴上零件的装配方案:传动轴和弹性柱销联轴器通过键联接传递扭矩,一对轴衬套对传动轴起支撑作用,相当于滑动轴承的作用,其中一个轴衬套通过套筒定位,另一个轴衬套通过传动机架止口定位。轴的左端与圆锥齿轮相连,通过键联接。传动轴上通过轴肩给锥齿轮定位。轴通常是在变应力条件下工作的,轴的截面尺寸发生突变处要产生应力集中,轴的疲劳破坏往往在此处发生。为了提高轴的疲劳强度,应尽量减少应力集中源和降低应力集中的程度。为此,轴肩处应采用较大的过度圆角半径r来降低应力集中。对定位轴肩,必须保证零件得到可靠的定位。求传动轴上的功率P、转速n和转矩TP=P(电动机)(联轴器)P=1100.993P=109.23(kW)转速n(传动轴)=n(电动机),所以n(传动轴)=980r/min,于是T=9550000T=9550000 T =1064435N求作用在齿轮上的力:=, 式中=d(1-0.5)=238(1-0.5)=198.3T=1001483N,代入数据得=10100.7N =tancos =10100.7tan20cos17 =3515.7N ; =tansin =10100.7tan20sin17 =1074.8N初步确定轴的最小直径:先按式(15-2)初步估算轴的最小直径;根据轴的材料40Cr,查表15-3,取=112,于是得=112=53.9,输出轴的最小直径显然是安装联轴器处轴的直径,为了使所选的轴直径与联轴器的孔径相适应,故需同时选取联轴器型号,联轴器的计算转矩=T,查表14-1,取=2.3,则=T=2.31064435N=2448200.5 N按照计算转矩应小于联轴器公称转矩的条件,查标准GB/T5014-2003,选用HL7型弹性柱销联轴器,其公称转矩=6300Nm ,许用转速n=2240r/min,联轴器的轴孔直径110。轴的受力简图如图3.1: 图3.1轴的受力简图传动轴各轴段直径和长度初步确定如图: 图3.2 传动轴的基本结构根据轴的受力简图和结构尺寸做出轴的弯矩图和扭矩图。作出弯矩图:根据上述简图,分别按水平和垂直面计算各力产生的弯矩,并按计算结果分别做出水平面上的弯矩图和垂直面上的弯矩图。产生的弯矩:=185=10100.7185=1868629.51.图: 图3.3轴的水平面上的弯矩图 , ,没 =x+x=(+)x=(3515.7+)x=4207.06x(N) (0x185) 图: 图3.4轴的垂直面上的弯矩图按式M= 计算总弯矩并做出M图。=0 N =2024237.3 N3.M图:图3.5轴的弯矩合力图4.做出扭矩图:图3.6 轴的扭矩图从轴的结构图以及弯矩图和扭矩图中可以看出轴上安装齿轮处截面是轴的危险截面。5、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面)的强度。根据式(15-5),以及轴单向旋转,扭转切应力为脉动循环变应力,取=0.6,轴的计算应力=,式中W:轴的抗弯截面系数,。根据表15-4:W=-=-=104757.8N.将数据代入(15-5),得=6.09MPa前已选定轴的材料为40Cr,调质处理,由表15-1查得=70MPa。因此,故该传动轴安全。3.4 键的校核小圆锥齿轮和传动轴通过键联接传递转矩。该键的设计:平键连结具有结构简单、装拆方便、对中性较好等优点,因此选择平键。键的主要尺寸为其截面尺寸(一般以键宽b键高h表示)与长度L。键的截面尺寸bh按轴的直径d由标准选定。键的长度L一般可按轮毂的长度而定,即键长等于或略短于轮毂的长度。根据表6-1,选取键宽b键高h=2012,键的长度L=110。平键连结强度计算:假定载荷在工作面上均匀分布,普通平键连结的强度条件为:= 式中:T:传递的转矩;该平键传递的功率P=110(联轴器)(滑动轴承)=1100.9930.97=105.95kW则T=9550=9550=1032.47Nmk:键与轮毂键槽的接触高度,k=0.5h=0.512=6由于该平键连结是轴端与锥齿轮连结,因此选用单圆头平键。l:键的工作长度:l=L-=110-=100d:轴的直径=115;查表6-2,=70MPa将数据代入上式中,得=45.9MPa所以 所以该平键满足强度条件。3.5滑动轴承的设计由于滑动轴承承受载荷的方向为径向载荷,所以选择径向轴承。润滑方式:采用液体动力润滑。已知条件:因为轴的转矩T=r,所以1064435N=82,=12980.9N,轴颈直径d=120,转速n=980r/min。选择轴承宽径比:根据滑动轴承常用的宽径比,取宽径比为1。计算轴承宽度:B=(B)10.120=0.120m计算轴颈圆周速度:V=6.16m/s计算轴承工作压力:P=Pa=0.901MPa选择轴瓦材料:查表12-2,在保证、的条件下,选定轴承材料为Z10P1初估润滑油动力粘度:由式(12-32)=Pas=0.034Pas计算相应的运动粘度:取润滑油密度900kg/,由式(4-4),=cSt=38cSt选定平均油温:现选平均油温=50选定润滑油牌号:参照表4-1选定粘度等级为68的润滑油。按=50查出粘度等级为68的润滑油的运动粘度,由图4-7查得,=40cSt换算出润滑油在50时的动力粘度:=90040Pas0.036Pas计算相对间隙:由式(12-31)=0.00124 取为0.00125计算直径间隙:=d=0.00125120=0.15计算承载量系数: 由式(12-23) =0.818求出轴承偏心率:根据及B/b的值查表12-6,经过插算求出偏心率=0.496计算最小油膜厚度:由式(12-12)=(1-)=0.00125(1-0.496)=0.0378确定轴颈、轴承孔表面粗糙度及十点高度按加工精度要求取轴颈表面粗糙度等级为,轴承孔表面粗糙度等级为,查表7-6得轴颈=0.0032,轴承孔=0.0063。计算许用油膜厚度:取安全系数S=2,由式(12-26)h=S(+)=2(0.0032+0.0063)=19 因h ,故满足工作可靠性要求。计算轴承与轴颈的摩擦系数因轴承的宽径比B/d=1,取随宽径比变化的系数=1,计算摩擦系数f=+0.55=+0.550.001251=0.0055=0.011查出润滑油流量系数由宽径比B/d=1及偏心率=0.496查图12-16,得润滑油流量系数=0.12。21.计算润滑油温升:按润滑油密度=900/,取比热容c=1800J/(),表面传热系数=80W/(,由式(12-28)=35.0522.计算润滑油入口温度: 由式(12-29)=-=50-=32.475因一般取=3040,故上述入口温度合适。23.选择配合:根据直径间隙=0.15,按GB/T1801-1999选配合,查得轴承孔尺寸公差为,轴颈尺寸公差为。24.求最大、最小间隙:=0.094-(-0.072)=0.166 =0.072-(-0.037)=0.109因=0.15在与之间,故所选配合可行。4圆锥破碎机的改进4.1密封系统的改进 圆锥破碎机的破碎锥有较高的摆动次数和较大的摆动行程,加之产品粒度,粉尘浓度高,因此粉尘很容易进入破碎机的润滑系统,造成润滑油使用寿命短,油泵更换频繁,锥形衬套、机体衬套、碗形轴承等运动部件经常烧坏。分析其进尘部位主要是从碗形轴承与圆锥驱动体球形面的接合处进入的。原设计的防尘装置为水封防尘,这种防尘装置依赖于碗形轴承架上的环行给水槽和固定在圆锥驱动体下端的球形圈而实现的(见图4.1)。球形圈插入环行给水槽中,当破碎机工作时,球形圈将粉尘挡住使其落入水中,水封用水由进水管流入环行给水槽中,待流满后溢流至外部环行排水槽,从而使带有粉尘的水由排水管流出机外。 图4.1圆锥破碎机改进后的防尘装置示意图1、碗形轴承架 2、给水管 3、环形给水槽 4、环形排水槽 5、防尘圈 6、海绵7、球形圈 8、圆锥躯体 9、压板 10、毛毡 11、破碎壁 12、碗形轴瓦但是,由于粉尘的飞扬,加之密封水位有限,球形圈不可能插入水中很深,在破碎锥的摆动下,使球形圈的一部分脱离水面,致使相当一部分小颗粒的粉尘通过碗形轴承与圆锥驱动体的配合部位而进入润滑系统,从而使油质变坏。造成了设备的润滑不良。一箱润滑油(680kg)最多只能使用两个月,最短使用半个月,更换使用半个月,更换下来的润滑油已成稀糊状,无法再生。为了解决上述问题,可采用水封毛毡与海绵防尘装置。选用810mm厚的工业毛毡,固定其上,如图4.1,毛毡的高度要保证有35mm的压缩量。装好后的毛毡,先浇上润滑油,以降低毛毡的磨损。考虑到毛毡对大量的粗粒的粉尘的密封效果较差及毛毡的使用周期,所以水封防尘装置继续使用。同时在水中加入海绵,利用海绵的吸水性与可收缩性,将海绵放在球形圈中,平时海绵与水接触吸水,当球形圈脱离水面时,利用海绵的收缩性及粉尘的吸附性,阻挡粉尘进入碗形轴承和圆锥驱体内,即使有粉尘过了海绵防尘,也会被毛毡密封防法所阻挡。该防尘方法实际上是三道防尘。在水封防尘中,大量的粉尘已落入水中,靠水封将之除去。通过水封的粉尘进一步为海绵所阻,最后通过前面层防尘装置的粉尘为毛毡密封所挡,从而保证了粉尘不进入圆锥驱体与碗形轴承的接合面以及润滑系统。另外,从碗形轴瓦与机架配合的支口处进尘。当圆锥体作周期性的摆动时,行程大、动力大,不仅会影响而造成碗形轴瓦座与机架配合处的磨损,而且支口还会产生微量的上下离合现象。粉状矿尘便从此处进入润滑系统。解决的办法是采用支口防尘胶,用8mm厚,150mm宽的软胶作为支口防尘胶,用铁丝将其扎紧在支口外围,即可防止支口进尘。4.2 润滑系统的改进圆锥破碎机上的衬套经常产生老化事故,使用寿命仅有23个月,从而影响生产的正常进行。分析原因是:衬套与机体的固定是用浇铸锌来定位的,由于该设备工作时的振动较大,铸锌产生了松动。由于润滑油具有一定的压力,衬套就出现老化事故。原来的润滑油分两条路进入机器内,一条由机器下部油孔进入机器,又分为三条支路到达,空偏心轴内外表面,主轴中间油孔到达碗形轴承,经过孔道润滑大小齿轮,然后由小伞齿轮下部回油。另一条由传动轴架上的孔进油润滑传动轴承,其回油也是经过小圆锥齿轮下部的回油孔及转动架上的回油孔回油。回油有单独管路流回的油箱。改进措施:(1)在空心轴外,按逆旋转方向,切削两条螺旋油道,宽67mm,深56mm。当空偏心轴转动时,润滑油便沿着螺旋油道向上流动,增加了上部润滑油的供油量,解决了套长间隙小,衬套上部缺油的矛盾。(2)为消除因衬套上移,润滑油回路被堵而增加阻力,在衬套上端切出46个1212mm的缺口,使回油畅通无阻。通过以上两项改进后,可防止衬套高温老化事故,一是减少了维修时间,增加了选矿处理量;二是可节约维修费用。 图4.2改进前空偏心轴示意图 图4.3改进后空偏心轴示意图5无碳小车的设计5.1功能设计要求给定一重力势能,根据能量转换原理,设计一种可将该重力势能转换为机械能并可用来驱动小车行走的装置。该自行小车在前行时能够自动避开赛道上设置的障碍物(每间隔1米,放置一个直径20mm、高200mm的弹性障碍圆棒)。以小车前行距离的远近、以及避开障碍的多少来综合评定成绩。给定重力势能为5焦耳(取g=10m/ ),竞赛时统一用质量为1kg的重块(5065 mm,普通碳钢)铅垂下降来获得,落差5002mm,重块落下后,须被小车承载并同小车一起运动,不允许掉落。要求小车前行过程中完成的所有动作所需的能量均由此能量转换获得,不可使用任何其他的能量形式。小车要求采用三轮结构(1个转向轮,2个驱动轮),具体结构造型以及材料选用均由参赛者自主设计完成。要求满足:小车上面要装载一件外形尺寸为6020mm的实心圆柱型钢制质量块作为载荷,其质量应不小于400克;在小车行走过程中,载荷不允许掉落。转向轮最大外径应不小于30mm。动力装置:重块的重力势能带动原动轮转动,原动轮转动带动齿轮传动,进而根据大小齿轮的粘合带动驱动轮和转向轮,从而按照规定的路线完成任务。转向装置:利用转向轮中心轴偏转,实现小车转向。转向轮偏转带动连杆偏转,从而实现转向轮偏转。5.2 主要零部件的设计后轮的设计:为了能满足转向轮转一圈,后轮能行走2m,故后轮设计为120mm,厚度为6mm。结构如图5.1。 图5.1后轮的结构简图小车的长、宽、厚度:考虑到要使小车的运动轨迹尽可能沿直线运动,绕过的障碍物越多,但又得考虑要使小车不碰到障碍物,经过各方面的考虑,小车的宽度为30cm,底板的厚度为5mm,小车的长度为200cm,而转向轮直径为30mm。转向轮的设计:转向轮的最大外径不应小于30mm,厚度为6mm,中间孔4mm。对转向的一些说明:转向机构与驱动轴相连,这样通过驱动轴带动转向装置的转动。小车的转向轮周期性的转动。计算传动机构和障碍物之间的距离,使小车行驶一定的距离,使转向轮摆动一个周期。确定连杆在转盘的位置,计算出竖直转向轮转过的角度,使横向放置的转盘按照一定的规律转动,从而达到避开障碍物的目的。使小车运动轨迹大致如下: 图5.2小车运动轨迹示意图直齿圆柱齿轮:主动齿轮B:模数m=1,=32,分度圆直径dB=m dB=132=32mm,齿顶圆直径=(+2ha*)m =(32+21)1=34mm.从动齿轮D: 模数 m=1, =18,分度圆直径= m =118=18mm,齿顶圆直径=(+2ha*)m =(18+21)1=20mm.齿轮宽度:b=d=118=18mm, 取=18mm,=20mm.直齿锥齿轮:轴交角=90转向齿轮:m=1.25,分度圆直径d=70mm,d=m 70=1.25 =56 分度圆齿厚s=m/2=1.25/2=1.963mm主动齿轮:m=1.25,=18,分度圆直径d=m=1.2518=22.5。 锥距R=m/21.25 /2 36.76齿宽B BR/3=12.25mm 取B=10mm。5.3转向轮和驱动轮的链接通过连杆来传递动力,通过连杆把动力从驱动轮传到前方的转向轮,使它有周期的偏转某个角度,来达到周而复始的波浪形运动。链接示意图(5.3): 图5.3转向轮和驱动轮的链接示意图5.4 轴的结构设计、工程管理方案原动轮轴的结构如图:图5.4原动轮轴的结构示意图驱动轮轴的结构如图:图5.5驱动轮轴的结构示意图工程管理方案:1.工程管理设计方案的主要内容包括:生产过程组织形式、人力资源配置、进度计划与控制、质量管理、现场管理、成本管理等几个方面。2.生产过程空间组织设计:该设计主要是按专业化分工的原则把工作组织起来,使产品生产过程能有效运行。空间组织设计的重点是设施布置,与专业化分工相对应,由于作品属于单件小批量生产,因此我们将按工艺原则来布置生产,当需要用到某种机床,即选择相应机床进行加工。3.生产过程时间组织设计:由于作品生产周期短,不连续加工,所以我们将选用平行移动方式。4.人力资源配置:在团队组建过程中充分考虑人员特长进行组合。5.生产进度计划与控制:生产周期,按照产品结构。工艺特点,主要考虑产品零件中的主要件和关键件在工艺上的逻辑关系,将生产周期定为3小时。6.质量管理:按照工序控制设置原则,要注意现车削外圆和攻丝,最后再切断轴端,这样不会夹伤工件。要保证前轮的表面粗糙度R3.2,车削加工轮轴时,要保证轴中的粗糙度R1.6,要保证前轮和轴尽量减小摩擦。7.现场管理:现场管理是对现场中的生产要素和管理目标要素进行设计综合治理,通过规范现场、现物,营造一目了然的工作坏境,培养员工良好的工作习惯,是一种独特的管理方法,其最终目的是提升人的品质。目视管理:利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一种管理手段,也是一种利用视觉来进行管理的科学方法。5.5 加工工艺方案确定生产纲领:转向轮部分实行单件小批量生产。对零件进行工艺分析:由于转向轮和轮轴均为圆柱件,故采用车削加工方式。轮轴:车削加工、钳工、车削加工;转向轮:车削加工、快速成型、钳工。选择毛培:根据前轮的要求D30mm,故选择外径30.7的尼龙棒。拟定工艺路线: 轮轴:下料车5的轴车削多余部分;转向轮:下料钻4的孔加工外径30的转向轮去除边上的毛刺确定加工余量:前轮的外轮廓要大于30以满足要求。确定各工序所使用的设备、刀具和量具:车床、快速成型机、游标卡尺、各种车床刀具。确定各加工工序的技术要求及检验方法:车圆弧面,要求比较光滑,目测;轮与轮轴采用过盈配合。5.6 成本分析方案在制造企业中,产品的总成本通常包括生产成本、管理成本、财务成本和销售成本等。为了简化分析,在进行成本分析方案设计时,只考虑零件的生产成本。生产成本,又称制造成本,它包括围绕生产过程以及为此所提供的劳务所产生的各项直接费用、分摊的各项间接费用,包括:直接材料费、直接人工费、制造费用。直接材料费:生产过程中直接消耗于产品生产的各种物资。直接人工费:生产过程中直接从事产品生产的人员工资。制造费用:发生在生产单位的制造费用。产品的生产类型不同,其工艺差别很大,成本分析方法也不同。下面以单件小批量生产类型对小车转向轮及其轮轴进行说明。单件小批量生产的成本分析应根据该类型生产的工艺及管理特征来进行。单件小批量生产的组织形式一般采用通用机床,并按机群式布置;毛坯可考虑采用型材,在市场上直接购得。其零件的加工过程一般采用工序集中原则,工艺过程相对较短。成本分析从直接材料费、直接人工费和制造费用考虑。1.直接材料费用F零件 F零件=Pm=P(vb)元,P为材料单价,m为零件毛坯重量,v为毛坯体积,b为材料比重。所以F轮轴=0.0042元/克89.3克=0.37506元F轮=0.025元/克74克=1.85元。直接人工费S: 对于单件小批量生产,直接操作机床的人工工资可按计件工资发放,可以根据不同设备操作工人的市场价格,利用式S= 其中,Pi为第i种设备的操作工人数,Si为第i种设备的操作工人工资。所以,S轮轴=P车S车+P钳S钳=20元/小时0.5小时+20元/小时0.1小时=12元S轮=P快速成型S快速成型+P钳S钳=20元/小时0.5小时+20元/小时0.2小时=14元制造费用M: 制造费用是设备与厂房折旧费用、间接管理人员工资、能源、水等消耗所产生的费用,以及其它间接费用以分摊形式计入产品中,在单件小批量生产条件下,上述成本项目无法按成本发生法计算,通常简化为机床的小时费率来计算制造费用。因此,可根据零件工艺过程各工序的时间定额和所用机床的小时费率来计算。零件的制造费用M 可用式M=T1Q1+T2Q2+TnQn 其中,Tn为设备n的加工时间,Qn为设备n的机床小时费率。所以M车=T车Q车=0.5小时10元/小时=5元 M 快速成型=T快速成型Q快速成型=0.5小时20元/小时=10元生产成本C=F+S +M 所以C=F轮轴+F轮+S轮轴+S轮+M车+M快速成型=0.37506+1.85+12+14+5+10=43.23元。参考文献1 机械设计手册编写组. 机械设计手册M. 上海: 机械工业出版社, 19862 龚桂义, 罗圣国. 机械设计课程设计指导书M. 北京:高等教育出版社, 20043张展主编. 机械设计通用手册M. 北京: 中国劳动出版社, 1994.54高为国主编. 机械工程材料基础M. 长沙: 中南大学出版社, 2004.15周鹏翔,刘振魁主编. 工程制图M. 北京: 高等教育出版社, 20006唐增宝,刘元俊主编. 机械设计课程设计M. 武汉: 华中理工大学出版社, 19957范钦珊主编. 材料力学M. 北京: 高等教育出版社, 2000.28崔华林. 机械优化设计方法与应用M. 沈阳: 东北工学院出版社, 1989.89(英)B.A.威尔斯 著,胡力行,傅维义, 黄滏祥 译. 选矿工艺学M. 北京: 冶金工业出版社, 198110(澳)A.J. 林奇 著, 祝振鑫, 胡长柏 译. 破矿和磨矿回路M. 北京: 原子能出版社, 1983.111 A.L.穆拉尔, G.V.杰根森 合编, 碎磨回路的设计和装备翻译组译. 碎磨回路的设计和装备M. 北京: 冶金工业出版社, 1990.912选矿设计手册编委会. 选矿设计手册M. 北京: 冶金工业出版社, 2004 13中国机械工程学会,热处理学会编.热处理手册M. 北京:机械工业出版社, 2008.114张展 主编. 齿轮设计与实用数据速查M. 北京: 机械工业出版社, 2009.515宋小龙,安继儒 主编. 金属材料手册M. 北京: 化学工业出版社, 2007.8 16张英会,刘辉航,王德成 主编. 弹簧手册M. 北京: 机械工业出版社, 2008.7 谢 辞经过几个月的不懈努力,毕业设计完成了。这意味着我离开学校的时刻快要到了。回忆起在校期间的点点滴滴,不禁感叹,真是时光飞逝啊!大学生活就在这一转眼间过去了!毕业设计的顺利完成,乃至学业的顺利完成,在这个漫长而又短暂的过程中,有多少可敬的师长、同学和朋友给了我莫大的支持与帮助。在这里请接受我诚挚的谢意!感谢我的指导教师杨毅老师,本设计从选题到完成,每一阶段都倾注了杨老师大量的心血。是他给了我大力的支持与帮助、耐心的辅导与解惑。杨老师渊博的专业知识,严谨的治学态度,精益求精的工作作风,诲人不倦的高尚师德,严以律己、宽以待人的崇高风范,使我感受到他朴实无华、平易近人的人格魅力。我愿借此机会向杨老师表示衷心的感谢!感谢我的学校,感谢为我们提供了如此好的学习与生活环境。感谢在大学期间所有传授我知识的老师们,感谢你们不但教会了我许多的专业知识,更培养了我良好的自主学习能力。同时,还要感谢机械工程学院的领导和老师们,在我们毕业设计期间,尽可能多地提供便利的条件和资源,以及无微不至的关心和帮助,使得我能顺利地完成毕业设计。还要感谢我的同学们,陪我走过了这最后的日子。在未来的日子里,我会更加努力的学习和工作,不辜负国家对我们这一代人的期望!附 录1英文原文1English text Cone crusher overview: Cone crusher is widely used in mine industry, metallurgy industry, building industry, construction industry, chemical industry and silicate industry, is suitable for crushing hard and medium hard ore and rock, such as iron ore, copper ore, quartz, limestone, granite, sandstone and other. Cone crusher has a crushing force, high efficiency, high capacity, low cost, convenient adjustment, economic characteristics. As part of the selection and structure design is reasonable, the service life is long, and the crushed product size uniform, reducing the circulation load, in, large-sized crusher, using a hydraulic cavity clearing system, reduce downtime, and each kind of specification of the crushing chamber, the user can according to different needs, choose different cavity, in order to better adapt to user needs. The machine is sealed by a sealing water. The spring system is the overload protection device, allowing foreign body, such as iron through the crushing chamber without damage to the crusher. When can not be broken foreign body through the crushing chamber or for some reason machine is overloaded, the spring system of insurance, the mouth of discharge increases, foreign bodies from the crushing chamber is discharged, such as blocking in discharge mouth cavity cleaning system can be used, so that the discharge mouth continues to increase, so that the foreign bodies from the crushing chamber. Under the action of the spring discharge mouth, automatic reset, the machine returns to normal work. Cone crusher divided coarse cone crusher, cone crusher and the crushed crushing cone crusher three, users can choose according to different needs. Cone crusher structure: Cone crusher which is mainly a frame, horizontal drive shaft, a movable cone, eccentric shaft, on the broken wall ( fixed cone ), under the crushing wall ( moving cone ), fluid coupling, hydraulic system, lubrication system, control system etc. Cone crusher origin: the worlds first cone crusher patent announced on 1878, in 1898 only to products made of. The United States begins at the end of nineteenth Century application of cone crusher. Spring cone crusher is the United States of America Milwaukee Simmons brothers two people design, so named after the cone crusher. The machine has about a hundred years of history, although gradually improved, structure is perfect with each passing day, but the basic structure without major changes. In 1954 China imitated Soviet2100 and1650 spring cone crusher foundation, independent design and production of1200spring cone crusher. In 1958 and the design and manufacture of a large2200spring cone crusher. After years of repeated research and practice, has overcome the old series of spring pressure is insufficient, the strength of the parts is low and on the structure of certain deficiencies, is now mass production of spring cone crusher has 600,900,1200,1750,2200and five specifications 14cavity. Cone crusher features: Having broken force, high efficiency, high capacity, low cost, convenient adjustment, economic characteristics. As part of the selection and structure design is reasonable, the service life is long, and the crushed product size uniform, reducing the circulation load, in, large-sized crusher, using a hydraulic cavity clearing system, reduce downtime, and each kind of specification of the crushing chamber, the user can according to different needs, choose different cavity, in order to better adapt to user needs. This machine adopts grease sealing, avoiding the water supply and drainage system easy to plug the shortcomings and the defects of easy mix of water and oil, the spring system is the overload protection device, allowing foreign body, such as iron through the crushing chamber without damage to the crusher. The dry oil and water sealing form two, making powder and separate the lubricating oil; the crushing cavity forms by the purpose of ore are determined. The machine is divided into standard and short head type, generally speaking, the standard type of feeding size is large, the size is coarse, short head cone crusher are steep, feed size small, conducive to the production of fine grained material, so the standard is generally used for rough, broken, the short head, used in fine.(1) crushing cavity Crushing cavity is a movable cone and fixed cone formed between the geometry of space. The crushing cavity shape on the performance of. Crusher chamber is crusher main technical indicators. The machine from coarse to fine designed four kinds of specifications of the cavity, it has six possible combinations, which means it can better adapt to the special requirements of users.(2) reliable sealing The labyrinth sealing device, replacing the previous use of the water seal, so that the dust impurities cannot enter the human body, thus ensuring the smooth oil clean, prolong the sliding bearing, thrust ball bearing service life, make the machine run reliable.(3) convenient replacement Before replacing the broken wall very slow crusher, cone crusher structure replacing broken wall very fast. Because the crushing wall is provided with a clamping pin, bolt is fixed on the wall of the broken roof. The lower crushing wall is to use hydraulic nut fastening. On the broken wall, the back does not need to add any filling material, so the replacement is rapid and convenient, reducing the labor intensity of workers.(4) adjust the opening This machine adopts the high pressure resistance displacement sensor, adjust the discharging port position is in the operating room. A touch of a button, on the operating table is displayed, you can see the need to adjust the discharge mouth size, is very convenient and accurate. When the machine is operated by hydraulic coupling, motor, a small bevel gear drives the eccentric sleeve at the bottom of the large conical gear, the rotation of the eccentric sleeve, movable cone crusher rotary swing. Crusher spindle is not moving, but supporting spherical tile, withstand the crushing force. The crusher spindle is stationary and the eccentric transmission crushing force, so the structure can bear larger crushing force of fine crushing and fine crushing, very fit, for ultra-fine crushing crushing force is very large. Expect the product granularity ( for super fine crushing type lining plate ) is open up to5 mm ( depending on material properties and somewhat difference ). The crusher is applicable to metal mine concentrator third stage crushing, or fourth stage crushing; used in building material or non-metallic mining and civil engineering. Civil engineering in particular desired natural sand supply area. Taper crushing machine maintenance: Cone crusher due to its use of environment, dust, and some use unit maintenance is not in place, often running in various problems, in general, cone crusher in the operation process should pay attention to the following questions, in order to ensure the normal operation of the machine. Cone crusher in work, feeding should be uniform, no segregation. If the feeding inequality appears to reduce production capacity, product size is too large, the spring moves frequently, bearing pressure, power up. Have iron removing device, to prevent the crushing cavity through the iron, if frequently have iron, may cause the accidents of broken shaft. To full production, otherwise there will be a product granularity is too coarse. The production line in the crushing ratio distribution should be reasonable, so as to maximize the efficiency of crushing machine. The spring pressure is not too tight, too much stress will occur shaft broken accident, pressure is too small will frequently beat spring, impact crusher works normally, and the product size largened. Lubricating oil temperature is not too high or too low, otherwise it will affect the operation of the machine. The lubricating oil to be replaced frequently, too dirty, too dirty accelerating gear and Bowl w, bushings wear, even make the shaft sleeve and die. The driving belt is installed is not too tight, otherwise it will cause the drive shaft rotation is not flexible or fracture; nor too loose, otherwise it will cause the stuffy car crusher. Feeding too wet too sticky, fine not too much, not too large, otherwise it will cause the stuffy car. Crusher discharge port deposit will cause a stuffy car. Cone crusher in the actual operation process will have such kind of problems, as the case did not want to take a different solution, introduced here only in the actual operation of some of the most common situation. Cone crusher development innovation:Under the introduction of digestion and absorption of should increase investment HP series multi cylinder hydraulic cone crusher performance superior to that of H1800series single cylinder hydraulic cone crusher, but from the crusher cone crusher structure point of view, than other crusher structure are complex, and HP series multi cylinder engine is cone crusher in the most complex, H1800 series single cylinder engine is in cone crusher structure one of the most simple. So, from the crusher structure complexity, H1800series single cylinder machine is better than that of HP series multi cylinder engine. The two crushing machine is one of the worlds good performance of hydraulic cone crusher. Before 2000, some manufacturers in the introduction of the HP series cylinder machine on the basis of development, through digestion and absorption of HP300, HP500multi-cylinder machine, its performance is the basic original machine with similar. The introduction of the HP series of multi-cylinder engine operation practice has proved its superiority, simultaneously also discovered its defects. After 2000, the introduction of H1800series single cylinder machine momentum is very strong, such as Anshan Iron and Steel Group, Gongchangling, Anshan, east of Qidashan mine was the introduction of multiple H8800 single cylinder engine, the use effect is good. Some factory in the digestion and absorption of the introduction of the basis of further development of the single-cylinder machines, most of which is a success, also have failure, the failure is the main reason for the introduction of products of digestion and absorption of enough, even for cone crusher basic principle has not mastered, some trial although largely successful, but no further research improvement work. There is no domestic specializing in the crusher research departments, even crushing machine design research center also just take some general crusher design task. According to the data, in the domestic crusher development do a good enough. Data shows, Japan and South Korea in the introduction of technology and used to introduce a technology to digest absorb investment ratio is 1: 5, while Chinas ratio is 1: 0.07. So, whether state-owned enterprises or private enterprises, should increase investment in technological innovation.The application of high and new technology research and development of new type cone crusher Along with the development of new materials, new technology and the continuous development of new technology, especially the computer, CAD simulation, virtual prototyping, design optimization ( such as crushing cavity optimization), the application of modern technology, the research and development, improve the existing cone crusher has made great progress. Study on the overall direction of crusher, crushing mechanism of R & D and the existing crusher research, the purpose is consistent, i.e., reduce energy consumption, just consumption, create efficient energy-saving crusher. Crusher crushing cavity of research first, making it able to borrow a laminating crushing principle, achieve the purpose of selective crushing. Therefore, the new crusher design key point is: big range, high frequency, large swing bottom cone angle, and the three must be to achieve the best matching; the optimization of laminated crushing cavity and enter the high energy, is also on the crusher internal structure and parameters are optimized, basically do not increase the size of.This conclusion Development of new type cone crusher in the basic starting point is : lessons from the HP series cylinder machine superior performance, the absorption of H1800series single cylinder machine has simple structure, and put two and two together, thus innovation developed a new type of cone crusher. At present, domestic scholars have d

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号