摘 要

本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

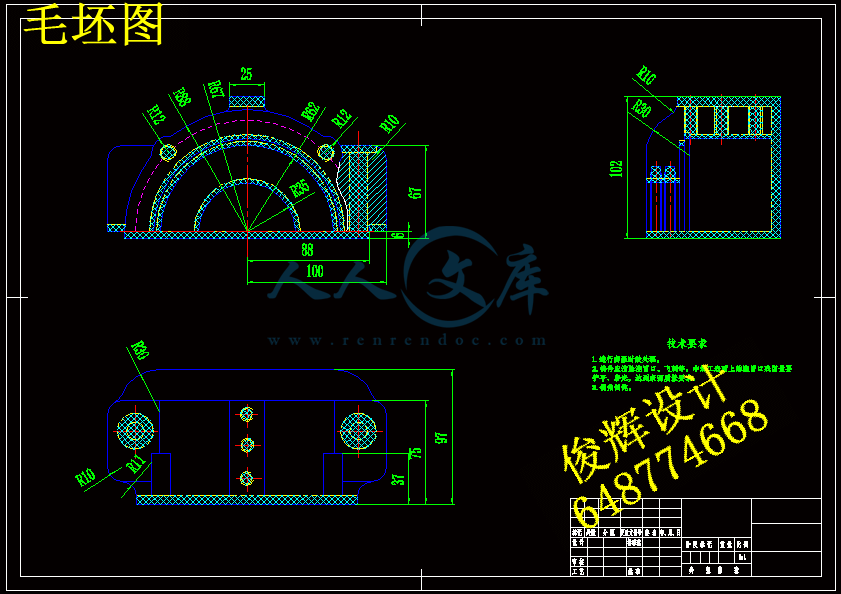

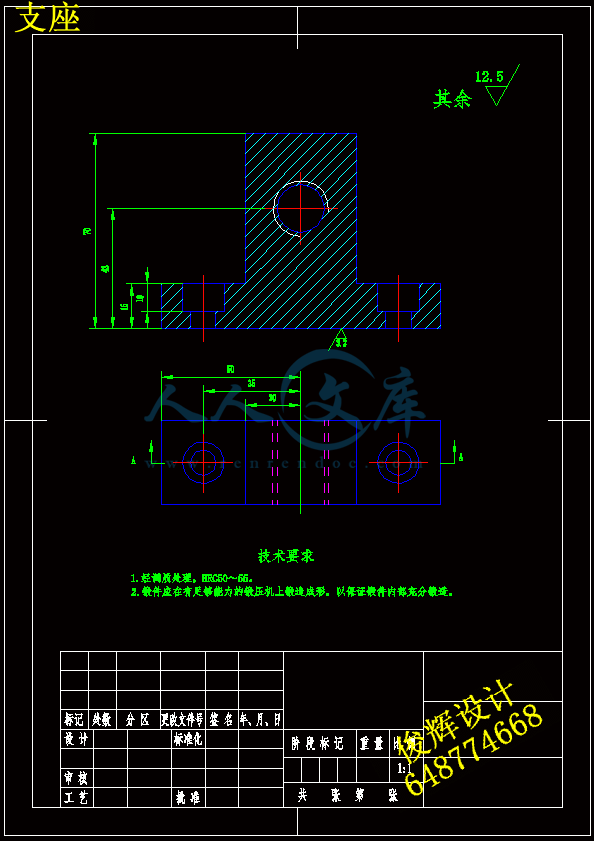

锡林轴承座零件的工艺规程及铣轴承盖顶面的工装夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

ABSTRCT

This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.

The reduction gear box body components technological process and its the processing hole jig design is includes the components processing the technological design, the working procedure design as well as the unit clamp design three parts. Must first carry on the analysis in the technological design to the components, understood the components the craft redesigns the semi finished materials the structure, and chooses the good components the processing datum, designs the components the craft route; After that is carrying on the size computation to a components each labor step of working procedure, the key is decides each working procedure the craft equipment and the cutting specifications; Then carries on the unit clamp the design, the choice designs the jig each composition part, like locates the part, clamps the part, guides the part, to clamp concrete and the engine bed connection part as well as other parts; Position error which calculates the jig locates when produces, analyzes the jig structure the rationality and the deficiency, and will design in later pays attention to the improvement.

Keywords: The craft, the working procedure, the cutting specifications, clamp, the localization, the error

目 录

序言…………………………………………………………………1

一. 零件分析 ……………………………………………………2

1.1 零件功用和工件状况 …………………………………2

二. 工艺规程设计…………………………………………………7

2.1确定毛坯的制造形式 ……………………………………7

2.2基准的选择 ………………………………………………9

2.3工艺路线的拟定及工艺方案的分…………………11

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 …………12

2.5确定切削用量及基本工时……………………………… 12

三 夹具设计………………………………………………………22

3.1问题的提出………………………………………………22

3.2定位基准的选择…………………………………………22

3.3切削力及夹紧力计算……………………………………22

3.4定位误差分析……………………………………………………24

3.5定向键与对刀装置设……………………………………………25

3.6夹具设计及操作简要说明………………………………29

总 结………………………………………………………………31

致 谢………………………………………………………………32

参考文献 …………………………………………………………33

序 言

机械制造业是制造具有一定形状位置和尺寸的零件和产品,并把它们装备成机械装备的行业。机械制造业的产品既可以直接供人们使用,也可以为其它行业的生产提供装备,社会上有着各种各样的机械或机械制造业的产品。我们的生活离不开制造业,因此制造业是国民经济发展的重要行业,是一个国家或地区发展的重要基础及有力支柱。从某中意义上讲,机械制造水平的高低是衡量一个国家国民经济综合实力和科学技术水平的重要指标。

锡林轴承座零件的工艺规程及铣轴承盖顶面的工装夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

一、零件的分析

1.1 零件的功用及工作状况

锡林轴承盖和锡林轴承座是与轴承相配,构成一个结合体,然后装于锡林筒上,与道夫配合工件,成为梳棉机上的一个重要组成部分,锡林结合件是锡林中的一个关键零件。锡林结合件安装在锡林筒上与锡林筒一同旋转,锡林轴承盖是安装在轴承座上的锡林轴承座是重达约1吨,转速为260rpm~410rpm的锡林的支承件。由于锡林轴承件伴随锡林旋转工作,又是锡林筒的支承件,因此它对于锡林与锡林墙板的同轴度、轴向压力、机件的磨损 、及锡林周围机件安装的准确性和锡林的回转平稳度都有不可忽视的影响。

2.零件的结构特点

锡林轴承座、锡林轴承盖及其结合件,外观尺寸不大,但形状较复杂,由于安装的是轴承,因此其结构刚性要求较高,并且加工精度要求较高。如锡林轴承盖与锡林轴承座的零件图,A面为锡林轴承盖与锡林轴承座的结合面,要求较高,需通过研磨来保证其平面度。轴承盖上的两个Ф13孔与轴承座上的M12螺纹孔是用来度装螺栓,以便将轴承盖和轴承座联接起来,进行进一步的加工,构成锡林轴承结合件。孔是与轴承相配,环形槽是起密封,挡油作用的(与密封圈相配)。孔是作为精镗孔的退刀槽,因而必须对这些同心孔特别是的孔径加以控制。螺纹孔4-M10均匀分布,是用来安装螺钉联接轴承盖的。端面T3、T4就是与轴承端面盖相配的。锡林轴承座的底面T2要求对孔孔心平行,因为它与该孔孔心的平行度,对轴承工作性能有重要的影响作用。

锡林轴承结合件的最大高度尺寸为344mm,最大宽度尺寸为90mm,最大长度尺寸为300mm,最大限度孔径为Ф142mm,最小孔径为M8,最小壁厚为筋板厚度为10mm,总之,锡林轴承结合件是个结构比较复杂的零件。

3.零件的材料分析

由于铸铁具有良好的铸造性、吸振性、切削加工性及一定的力学性能,并且价格低廉 生产设备简单,所以在机器零件材料中占有很大的比重,广泛地用来制作各种机架、底座、箱体、缸套等形状复杂的零件。又由于灰铸铁具有良好的铸造性、、耐磨性、抗振性和切削加工性,所以该材料选为灰铸铁。见表2-1

表1-1常用灰铸铁的牌号、力学性能及应用

类别 牌号 铸铁壁厚/mm 抗拉强度/mpa≥ 硬度/hbs 用途举例

铁素体

灰铸铁 HT100 2.5~10

10~20

20~30

30~50 130

100

90

80 110~166

93~140

87~131

82~122 低载荷和不重要的零件,如盖、外套、手轮、支架、底板、手柄等

铁素体

珠光体

灰铸铁 HT150 2.5~10

10~20

20~30

30~50 175

145

130

120 137~205

119~179

110~166

105~157 承受中等应力的铸件,如普通机床的支柱、底座、齿轮箱、刀架、床身、轴承座、工作台、带轮、法兰、管路及一般工作条件的零件。

珠光体

灰铸铁 HT200 2.5~10

10~20

20~30

30~50 220

195

170

160 157~237

148~222

134~200

129~192 轴承较大应力和要求一定气密性或耐蚀性的较重要零件,如汽缸、齿轮、机座、机床床身、立拄、气缸体、气缸盖、活塞化工容器等。

珠光体

灰铸铁 HT250 4.0~10

10~20

20~30

30~50 270

240

220

200 175~262

164~247

157~236

150~225

孕育

铸铁 HT300 10~20

20~30

30~50 209

250

230 182~272

168~251

161~241 承受高的应力、要求耐磨、高气密的重要铸件,如剪床、压力机、自动机床和重型机床床身、床座、机架 、齿轮、衬套、大型发动机曲轴、气缸体、等。

孕育

铸铁 HT350 10~20

20~30

30~50 340

290

260 199~298

182~272

171~257

图纸规定选用普通牌号灰口铸铁HT150。

该灰铸铁的最小抗拉强度,布氏硬度为119~179HBS,具有优良的铸造性能,生产时工艺简便,生产率高;切削时切屑易脆断,硬度适中,便于切削加工,能减轻刀具的磨损,因而其切削加工性能好。HT150还具有良好的耐磨损性和减振性,再者灰铁铸造中,其收缩时,由于碳是以石墨的形式析出,体积的膨胀弥补了凝固收缩,因而它的收缩率小,对于铸件尺寸的保持性好。常用作机床床身,发动机机体,机座等。

4.零件主要表面要求

(1)主要表面的尺寸精度

孔Ф76的精度为IT10,孔Ф140的精度为IT6,孔Ф13的精度为IT9,螺纹孔M12的精度为IT8,四个螺纹孔M10的精度为IT8。

(2)主要表面的形状及位置精度

端面T4对Ф140孔心的垂直度为0.05;底T2对Ф140孔心的平行度为0.025;四个螺纹孔M10对Ф140孔心的位置为Ф0.05mm。

(3)主要表面的表面粗糙度

孔Ф76的表面粗糙度为Ra6.3,Ф140孔的表面粗糙度值为Ra1.6,平面A为配合面,其表面粗糙度值为Ra1.6;螺纹孔M12的表面粗糙度值为Ra3.2;右端面T4的粗糙度值为Ra3.2;左端面T3的表面粗糙度为Ra6.3;底面T2的表面粗糙度值为Ra3.2;四个螺纹孔M10的表面粗糙度值为Ra3.2。

5.工艺分析

热处理要求:由于铸件存在铸造缺陷,因此必须对其进行削除内应力的退火处理-——时效处理。又因铸件的表层及一些薄壁处,由于冷却较快,使切削加工难度增大。因此为了降低材料的硬度,改善切削加工性能必须进行改善切削加工性的退火处理。通过这些热处理,可提高零件材料的物理机械性能,改善工作的切削性,削除铸造内应力,提高产品质量,延长使用寿命。

川公网安备: 51019002004831号

川公网安备: 51019002004831号