资源目录

压缩包内文档预览:(预览前20页/共24页)

编号:1329727

类型:共享资源

大小:40.31MB

格式:RAR

上传时间:2017-06-30

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

空间

机械

关节

非线性

因素

对于

指向

精度

影响

- 资源描述:

-

- 内容简介:

-

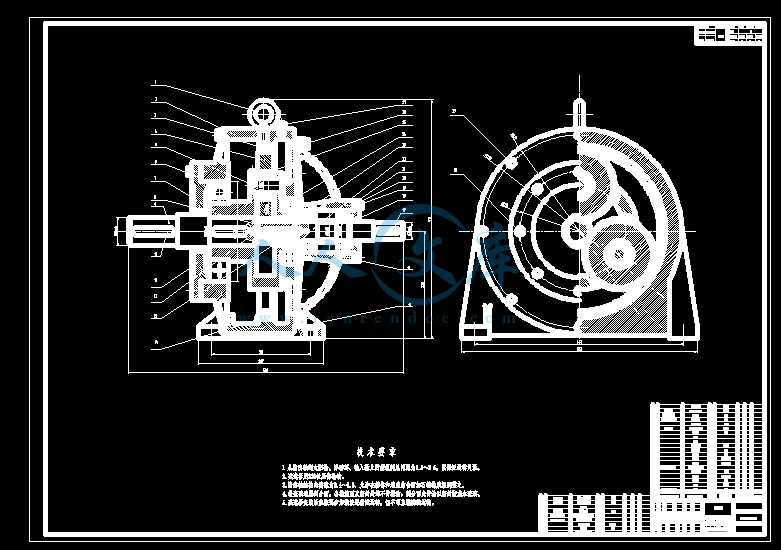

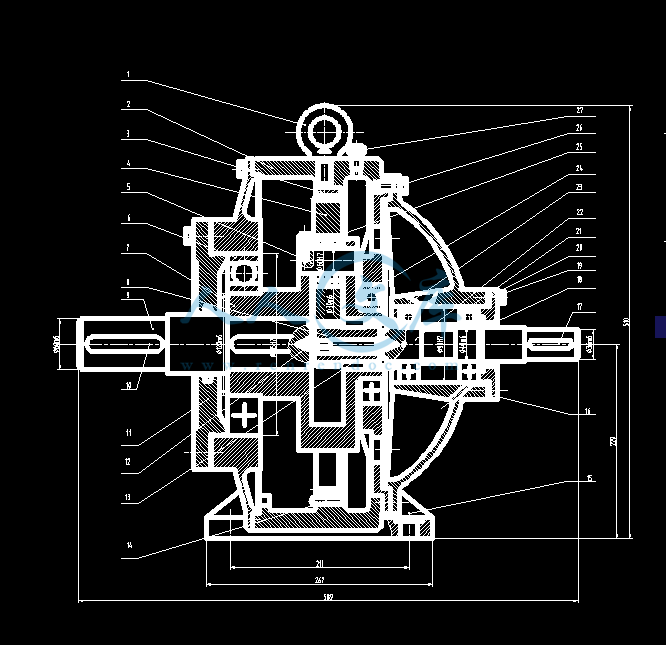

- 1 - 第 1章 分析简述 空间机械臂关节对于指向精度的性能分析是本文的研究重点,通过进一步讨论和国内外分析,从而确立空间机械臂关节具体类型。进而建立动力学模型并确立非线性因素的计算方法,最后利用 行动力学仿真求解,并绘制相应曲线,总结提高指向精度的规律性结论,本文主要分析过程如图 1示。 确立空间机械臂关节建立行星轮系动力学模型与空间机械臂动力学模型确立非线性因素计算方法空间机械臂关节非线性因素对指向精度的影响A D A M S 数值仿真单个空间机械臂关节 两个空间机械臂关节齿侧间隙啮合误差耦合误差摩擦因素齿侧间隙啮合误差耦合误差摩擦因素图 1析简述图 - 2 - 第 2章 值仿真 与分析结果 首先,确定行星轮系减速器和机械臂结构的主要参数如表 2据主要参数利用 立行星轮系的三维模型。 表 2星轮系主要参数 主要参数 太阳轮 行星轮 内齿轮 齿数 21 18 66 齿轮数量 1 3 1 中心距 ( 70 模数 4 压力角 ( 20 齿宽 ( 100 螺旋角 ( 0 仿真主要分为单个行星轮系和多个行星轮系对天线动力学的影响两个部分,根据天线动力学模型确定机械臂主要参数如表 2以行星轮系减速器作为关节建立三维模型。 图 2间机械臂 型 - 3 - 表 2械臂主要参数 主要参数 0l 1l 2l 卫星 x 轴转动惯量 ( mm/ y 轴转动惯量 ( z 轴转动惯量 ( 质量 ( kg/m ) 15 3 1 5000 长度 ( mm/l ) 1500 300 100 将 建立的 三维模型导入 进行分析,根据表 2置机械臂主要参数 如图 2施加相应的旋转副、固定副和接触进行仿真 处理 。仿真时,太阳轮为主动轮为其施加驱动,转速为 8/s,仿真时长为 5s,初始摩擦系数为 察天线相对于空间坐标系的波动情况 如图 2示 。 图 2设置主要参数 图 2后处理界面 - 4 - 第 3章 单个行星轮系对天线动力学影响的研究 如表 3示,将非线性因素与仿真中可控制变量相关联,可以将模型简化并有效的提高了仿真的效率。 表 3线性因素与仿真主要参数 间隙值 材料因素 速度因素 摩擦系数 齿侧间隙 啮合误差 摩擦因素 耦合误差 侧间隙 对天线动力学的影响分析 仿真过程: 将侧隙对天线动力学的影响主要分析太阳轮与行星轮啮合的侧隙和行星轮与内齿轮啮合的侧隙,根据第二节对侧隙计算的分析,所以分为 0想情况)、 五种不同情况进行运动学仿真,并与 0理想情况 ) 进行对比分析。 a)齿侧间隙为 b)齿侧间隙为 c)齿侧间隙为 d)齿侧间隙为 3同间隙与理想状态下的比较 - 5 - 图像描述: 四组仿真结果如图 3示,为考虑单个行星轮系的不同齿侧间隙大小对天线动力学的影响分析天线相对于理想位置的运动偏差。从图中可以看出,齿侧间隙越大,天线相对偏移量的波动越大。而当单个行星轮系的齿侧间隙大于 , 偏移量 会出现大幅波动, 原因分析: 说明由于存在较大的齿侧间隙, 会 导致行星 轮系的 轮齿啮合出现了脱齿现象,使得齿轮啮合精度下降,传动效率降低。 规律应用: 因此,在设计时,应该尽量减小齿侧间隙,以提高齿轮精度,但适 当的齿侧间隙可以防止齿轮卡死等状况,所以推荐留有 齿侧间隙。 合误差对天线动力学的影响分析 仿真过程及设定: 啮合误差主要来自于行星轮系中的齿轮啮合情况 。因此,仿真主要是 从齿轮的 材料 和齿轮啮合 时的工作状态 两个方面综合考虑。齿轮的制造精度主要由齿轮材料 所决定, 如表 3别选取 3 种不同材料进行仿真。 啮合 时的工作状态是指从 行星轮系在载荷一定的情况下,关节 部分所处的运行状态 , 如恒速与非恒速,所以仿真时恒速 转速为 8/s,非恒速为 置的 数: )0 , 0 d , 5 , 3 0 E P ( ,仿真时长为 5s,摩擦系数为 侧间隙为 表 3种齿轮材料主要参数 主要参数 1K 2K 3K 密度 ( 3kg/ 泊松比 氏模量 ( 2N/ a) 1K 材料 b) 2K 材料 - 6 - c) 3K 材料 图 3种材料在恒速与非恒速下的对比 图像描述: 图 3考 行星轮系的三种材料在恒速和非恒速两个情况下,天线的相对偏移量。 图 3-2 b)中可以看出, 2K 在非恒速状态下,天线的偏移量波动较大,但 1K 与3者在恒速与非恒速均波动较小。 原因分析: 说明齿轮材料对行星轮系的啮合精度有一定影响,而泊松比的影响尤为明显,泊松比大的齿轮材料,径向变形量比轴向变形量要大,使得在非恒速状态下,天线机构仍能保持较小的相对偏移量。 擦因素对天线动力学的影响分析 仿真设定: 考虑摩擦因素对天线的影响,主要根据 型确定的摩擦系数进行分析,分为 1 和 2 两种情况,其仿真数值为 为了更全面的分析其影响,考虑到天线的运动状态对行星轮的啮合影响较大,所以将摩擦系数和运动状态综合分析摩擦因素的影响,仿真时,转速为 8/s,仿真时长为 5s, 齿侧间隙为 a)摩擦系数为 b)摩擦系数为 3速与非恒速对不同摩擦系数的影响 图像描述: 图 3各摩擦系数在恒速与非恒速的对比, a)图所示非恒速的状态下天线相对偏移量波动的峰值较大,说明在摩擦系数为 ,行星轮系的啮合在恒速与非恒速的状态下均受到了摩擦的影响,但影响较小- 7 - 且两者波动状态相近。而 b)图所示恒速与非恒速均出现较大的波动峰值,在恒速状态下出现了最大波动峰值,而非恒速状态下波动频率明显也增多。 原因分析: 说明在摩擦系数为 ,速度因素对天线指向精度影响较大, 导致行星轮在启动后更难进入稳定状态,对于关节的运行稳定性影响很大。 a)恒速状态 b)非恒速状态 图 3同摩擦系数在恒速与非恒速下的对比 图像描述: 图 3-4 a)所示恒速状态下两个不同摩擦系数对天线偏移量的影响,当摩擦系数为 波动峰值较大,但总体来看与摩擦系数为 波动频率相近,说明在恒速下摩擦系数的数值对天线相对偏移量影响相对较小。 b)所示非恒速状态下,摩擦系数为 波动明显较小,而摩擦系数为 出现数次较大波动峰值,说明在非恒速下摩擦系数的数值对行星轮系与天线指向精度均有较大影响。 规律应用: 因此,首先应当尽量避免天线机构的急回特性,尽量降低摩擦系数,提高啮合精度,使天线在运 行过程中处于较平稳状态下可以减少摩擦因素对天线指向精度的影响。 合误差对天线动力学的影响分析 仿真过程: 耦合误差考虑多个因素对天线动力学的影响,主要从啮合误差及齿轮侧隙两个方面分析,为了更好分析对比,引入新的材料 4K ,其密度为 ,泊松比为 析耦合误差时,摩擦系数为 度恒定 8/s,仿真并观察耦合误差的影响结果。 - 8 - a)齿侧间隙为 b)齿侧间隙为 c)齿侧间隙为 d)齿侧间隙为 3轮 材料 为 1K 时 在不同间隙 的对比 a)齿侧间隙为 b)齿侧间隙为 9 - c)齿侧间隙为 d)齿侧间隙为 3轮 材料 为 2K 时 在不同间隙 的对比 a)齿侧间隙为 b)齿侧间隙为 c)齿侧间隙为 d)齿侧间隙为 3轮 材料 为 3K 时 在不同间隙 的对比 - 10 - a)齿侧间隙为 b)齿侧间隙为 c)齿侧间隙为 d)齿侧间隙为 3轮 材料 为 4K 时 在不同间隙 的对比 图线描述: 上述四组仿真结果为四种不同齿轮材料在不同间隙下对天线系统偏移量的影响,首先从图中可以看出齿侧间隙越小,天线偏移量越小。而当齿侧间隙大于 ,天线偏移量会出现较大波动,尤其当齿轮材料为 2K 与3侧间其数值均大于理想状态下的天线偏移量, 原因分析: 说明 2K 与3比较当齿轮材料为 1K 与 4K 时,齿侧间隙大于 ,其数值与理想天线偏移量相近,说明泊松比较大的齿轮材料能够减少齿侧间隙较大带来的不利影响。 规律应用: 因此,通过上述仿真结果和分析,若能尽量减少齿侧间隙,则可以选取如 2K 、3保持行星轮系传动的稳定性,相反,若齿侧间隙较大时 ,则可以选取泊松比较大的材料如 1K 与 4K ,可以减少齿侧间隙对天线系统的影响。 - 11 - 章小结 本节对单个行星轮系的四个非线性因素进行了仿真和对比分析。 分析齿侧间隙的仿真结果 : 通过分析仿真结果,发现 齿侧间隙越大,天线相对偏移量的波动越大 ,但为了避免齿轮啮合过程中出现卡齿等状况,建议齿侧间隙取 提高行星轮系的传动精度。 分析啮合误差的仿真结果: 说明速度因素造成的啮合误差对天线指向精度的影响很严重,而材料因素主要影响齿轮啮合精度,选取类似于 1K 泊松比相对较大的齿轮材料能够减弱啮合误差所带来的影响。 分析摩擦因素的仿真结果: 发现较高摩擦系数与非恒速状态下天线相对偏移量波动相对剧烈,说明应当尽量降低摩擦系数,提高啮合精度,并使天线系统处于较平稳状态。 分析耦合误差的仿真结果: 通过仿真结果发现当间隙大于 ,泊松比相对较大的齿轮材料由于横向变形量较纵向变形量要大,所以受到齿轮侧隙的影响较小。而相对齿侧 间隙较小的情况下,选取泊松比较小的齿轮材料,可降低天线系统受到的影响。 - 12 - 第 4章 两个行星轮系对天线动力学的耦合研究 隙对天线动力学的影响分析 仿真过程 : 在一个行星轮系的基础上分析两个行星轮系对天线动力学的耦合影响,将两个关节的行星轮系置于不同的齿轮侧隙,继续考虑上述的五种不同的侧隙情况进行 仿真 分析。仿真时,恒速为 8/s,仿真时长为 5s,摩擦系数为 a)齿侧间隙为 b)齿侧间隙为 c)齿侧间隙为 d)齿侧间隙为 4同间隙与理想状态下的比较 图像描述: 仿真结果如图 4示, 与图 3示结果基本相似 , 其 齿侧间隙越 小 ,天线相对偏移量的波动越 小,但两 个行星轮系的齿侧间隙 , 随着时间的增加,偏移量也逐渐趋于平稳 。 原因分析: 说明 适当 的齿侧间隙, 能够有效的减少齿轮卡死状况的几率,使得 行星齿轮传动系统 能够稳定的传动,但较大间隙时,仍然导致了两个行星轮系的轮齿啮合精度下降,天线偏移量波动较大。 规律应用: 因此,在设计时, 两个行星轮系同时 应 该 同时 尽量减小齿侧间隙,以提高 行星轮系传动精度 , 仿真结果同时也说明了两个行星轮系齿侧间隙为 可以降低天线偏移量的波动。 - 13 - 合误差对天线动力学的影响分析 仿真准备: 在将两个行星轮系所产生的啮合误差进行耦合研究时,为更好的 分 析 和 观 察 仿 真 结 果 , 将 两 个 关 节 的 连 接 情 况 为 简 化 为 :)3,2,1,( 其中 恒速状态下的行星轮系 1, 恒速状态下的行星轮系 2,而将非恒速标记为: 或 。 仿 真 过 程 : 仿 真 时 , 非 恒 速 为 置的 数 :)5 , 3 0 0, 0 d,(S T E P ,恒速为 8/s, 仿真时长为 5s,摩擦系数为 a) 21 耦合 b) 31 耦合 c) 32 耦合 图 4于恒速状态下不同材料的耦合情况 图像描述: 图 4速状态下,不同材料对天线相对偏移量的影响。其中 31 的耦合情况下的两者图像吻合程度较高,此情况下的两个行星轮系材料对天线指向精度的影响大体相同。 原因分析: a)与 c)图像均出现错位,说明波动频率是相近的,在启动初期各轮系 之间有小幅的齿面冲击,随后进入正常啮合状态, 波动幅度降低。恒速状态下,齿轮材料的变化对于天线指向精度的影响较小,此时天线偏移量均大于 0,随着运行稳定,天线偏移量也逐渐减小且稳定。 - 14 - a) 21 耦合 b) 31 耦合 c) 32 耦合 图 4于非恒速状态下不同材料的耦合情况 图像描述: 图 4示非恒速状态下各种耦合情况均出现了较大的波动,这是由于非恒速状态,启动时刻引起的碰撞与冲击程度也较大,运动过程中加速运动导致碰撞增加,振动幅度加大,天线的相对偏移量均出现负值,但说明了在非恒速状态下,齿轮材料对啮合误差影响较小。 原因说明: 通过仔细对比各组,发现其中 31 的波动幅度相对较小,说明在非恒速状态下,将 3K 作为末端行星轮系的材料,可以减少啮合误差对天线指向精度的影响。 - 15 - a) 11 耦合 b) 12 耦合 c) 13 耦合 图 4K 与恒速状态下各齿轮材料 的耦合情况 a) 21 耦合 b) 22 耦合 - 16 - c) 23 耦合 图 4K 与恒速状态下各齿轮材料 的耦合情况 a) 31 耦合 b) 32 耦合 c) 33 耦合 图 4K 与恒速状态下各齿轮材料 的耦合情况 图像描述: 上述仿真结果,是将两个行星轮系分别处于不同速度状态下的对比分析,并分成三组将 1K , 2K 和 3K 分别与恒速状态下各齿轮材料的耦合情况。 - 17 - 原因分析: 观察分析,启动后由于行星轮系传动系统中多间隙,摩擦因素等影响,导致天线相对于理想位置产生运动偏移量,而末端关节处于恒速状态时由于碰撞过程中的能量损耗,运动偏差的波动逐渐减小,但由于末端关节处于非恒速状态,导致天线的相对偏移量波动一直很大,并很难平稳,对天线的指向精度造成非常不利的影响。 擦因素对天线动力学的影响分析 仿真过程: 研究两个行星轮系的摩擦系数对天线动力学影响时,仍分为 1 和2 两种情况,其仿真数值仍为 同理,其连接方式如上述所示,而为了更直观的观察仿真结果,将在非恒速下运行的关节标记为 1 与 2 ,仿真时,仿真时长为 5s,各关节齿侧间隙为 a)恒速状态 b)非恒速状态 图 4同啮合状态不同摩擦系数的耦合情况 图像描述: 图 4示恒速状态与非恒速状态下两个行星轮处于不同摩擦系数对天线指向精度的影响, a)中恒速状态下 21 的波动频率与波峰明显高于 12 的波动情况,但 21 接近仿真结束时波动基本趋近于稳定, 图像分析: 说明末端的关节,其摩擦因素对整个天线的指向精度影响最大,但由于处于恒速状态,随着行星轮系逐渐平稳的运行,整个天线系统也逐渐趋于稳定,摩擦因素的影响也开始减弱。 b)中图形的趋势大体与a)相似,但 21 并没有随着时间趋于稳定,这是由于运动状态决定的,非恒速的状态下 对摩擦因素对天线指向精度的影响尤为严重,尤其是当末端关节处摩擦系数相对较大时。 - 18 - a)摩擦系数为 1 b)摩擦系数为 2 图 4同摩擦系数不同啮合状态的耦合情况 图像描述: 图 4示 a)与 b)的对比与趋势均说明了上述结论,近天线端的行星轮系对天线系统影响最大, a)图中近天线端的行星轮系处于非恒速所以波动较大,且峰值较高。 原因分析: 说明行星轮系的速度状态对整个系统的影响相对较大。对比 a)图与 b)图, a)图由于摩擦系数较小,降低了受到的影响,从 后开始较大的波动,而 b)图在 产生了大幅度波动,所以在保持速度相对恒定时,应当尽量降低摩擦系数。 a) 21 - 耦合 b) 12 - 耦合 图 4同状态不同摩擦系数下的耦合情况 图像描述及原因分析: 图 4不同状态与不同摩擦系数进行耦合,分析对比其仿真结果。从仿真结果中发现近天线端的若处于恒速状态下,除 启动开始行星轮与 行星 架 轴系 发生了一次较大的径向碰撞, 产生的较大波动外,天线相对偏移量基本趋于平稳。对比 21 - 与 12 - 的曲线,其中12 - 逐渐趋于平稳,证明上述所说较小的摩擦系数降低了速度的变化对其行星轮系的影响。 - 19 - 合误差对天线动力学影响分析 仿真过程: 考虑两个行星轮系的耦合误差对天线动力学影响时, 将两个行星轮系分别设定为四种不同齿轮齿轮,并观察与分析天线系统在不同间隙下的天线偏移量 。 仿真时, 恒速为 8/s, 仿真时长为 5s, a) 21 耦合 b) 31 耦合 c) 41 耦合 d) 32 耦合 e) 42 耦合 f) 43 耦合 图 4侧间隙为 的耦合情况 - 20 - a) 21 耦合 b) 31 耦合 c) 41 耦合 d) 32 耦合 e) 42 耦合 f) 43 耦合 图 4侧间隙为 的耦合情况 - 21 - a) 21 耦合 b) 31 耦合 c) 41 耦合 d) 32 耦合 e) 42 耦合 f) 43 耦合 图 4侧间隙为 的耦合情况 - 22 - a) 21 耦合 b) 31 耦合 c) 41 耦合 d) 32 耦合 e) 42 耦合 f) 43 耦合 图 4侧间隙为 的耦合情况 图像描述: 上述四组为在不同齿侧间隙下,不同齿轮材料耦合的情况。从图中可以看出,较大的齿侧间隙对天线偏移量的影响很大。当相同耦合情况下,侧隙间隙 天线偏移量的峰值是侧隙间隙 78倍,而且随着进入连续接触阶段,图像所示的波动幅度和频率均明显增多, - 23 - 原因分析: 说明两个行星轮系作为关节时,较大的齿侧间隙会叠加侧隙误差,将会使得天线系统的指向误差成倍的累加。 规律应用: 因此在较多关节的天线系统内应尽量减少齿侧间隙,但当齿侧间隙为 ,除了启动开始行星轮与保持架发生了一次较大的径向碰撞后,天线 偏移量的波动幅度和波动频率随着进入连续接触阶段,开始逐渐减小,并趋近于理想状态,所以适当的齿侧间隙能够避免齿轮啮合过程中出现卡死现象,并有利于行星轮系的稳定的传动。 图像描述: 上述四组仿真中,两个关节的行星轮系均采用不同的齿轮材料,以此来对比分析出在较大间隙或较小间隙下,齿轮材料对天线动力学的影响。 原因分析: 首先,参照图 4图 4的 a)、 b)与 c),上述曲线是在较大齿侧间隙情况下,但其天线相对偏移量的峰值是仍是组内最小的,其共同点在于末端关节选取 1K 作为 齿轮材料时,使得天线偏移量的波动相对更加稳定。 规律应用: 说明末端关节对天线系统产生影响最大,而在较大间隙情况下选取 1K 或力学性能相近的材料作为齿轮材料可以从齿轮自身因素有效的减少间隙对天线指向精度的影响。 章小结 研究两个行星轮系对天线动力学的耦合问题,需综合考虑两个行星轮系的具体情况,以得到规律性结论。 分析齿侧间隙对天线机构的影响: 得到与单个行星轮系相近的结论,其 齿侧间隙越 小 ,天线相对偏移量的波动越 小,而当两 个行星轮系的齿侧间隙 为 , 随着时间的增 加,偏移量也逐渐

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号