多次弯曲侧弯支架多工位级进模具设计课题申报表.docx

多次弯曲侧弯支架多工位级进模具设计【全套含CAD图纸】

收藏

资源目录

压缩包内文档预览:

编号:13775276

类型:共享资源

大小:17.35MB

格式:ZIP

上传时间:2019-01-25

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

45

积分

- 关 键 词:

-

全套含CAD图纸

多次

屡次

弯曲

曲折

支架

多工位级进

模具设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

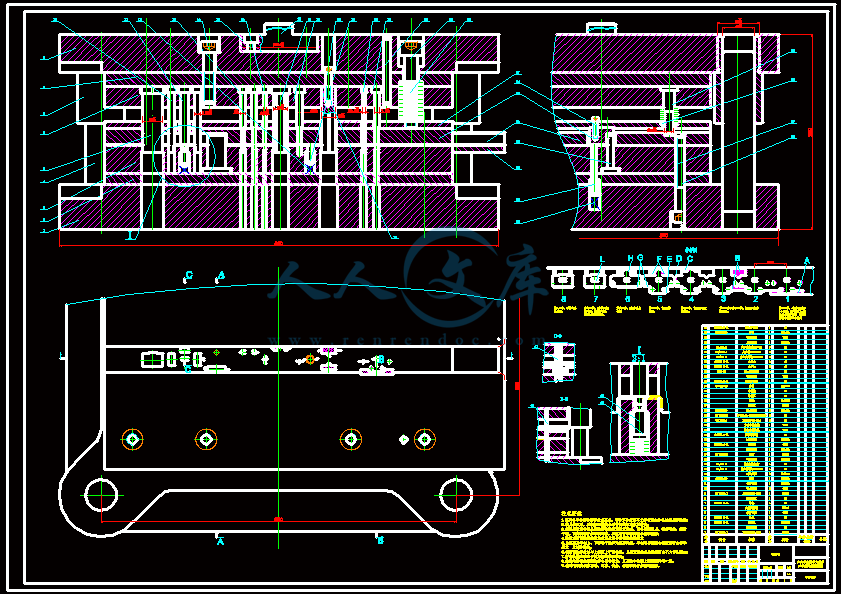

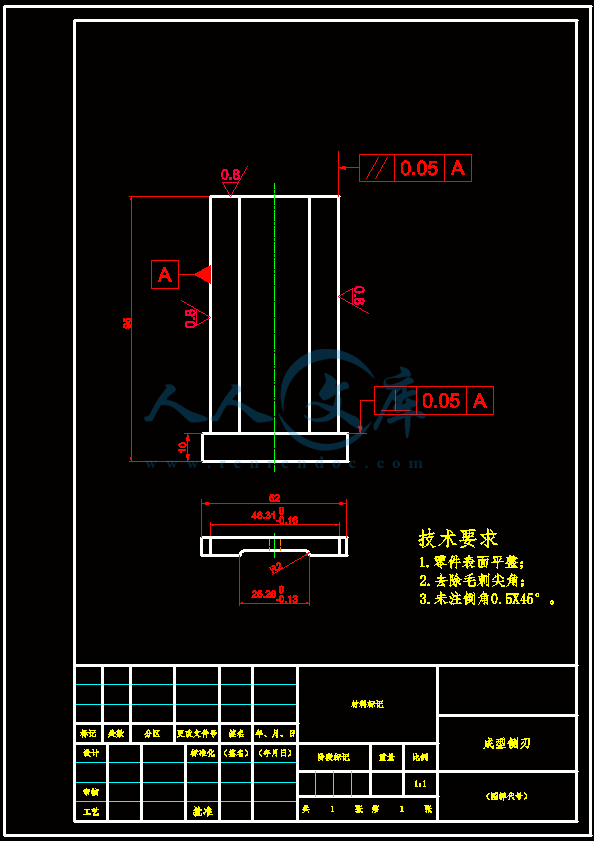

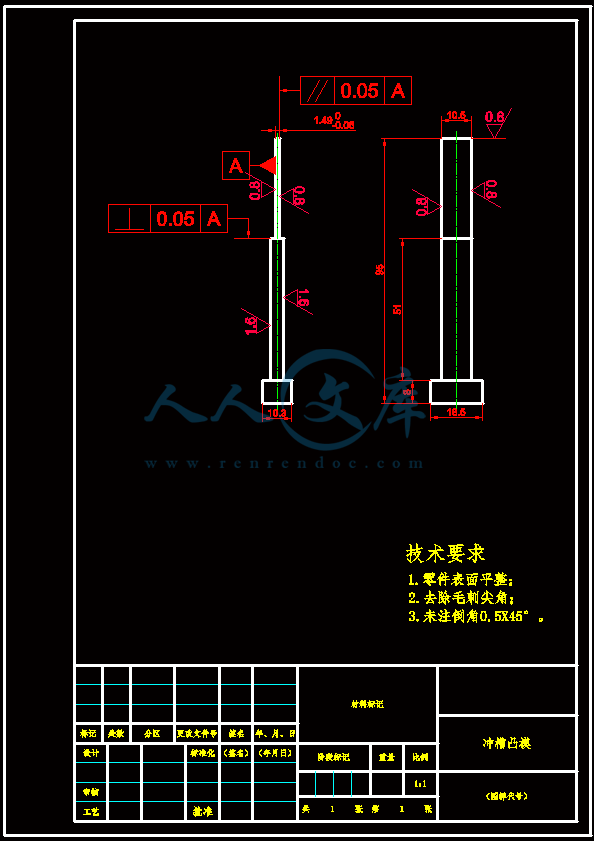

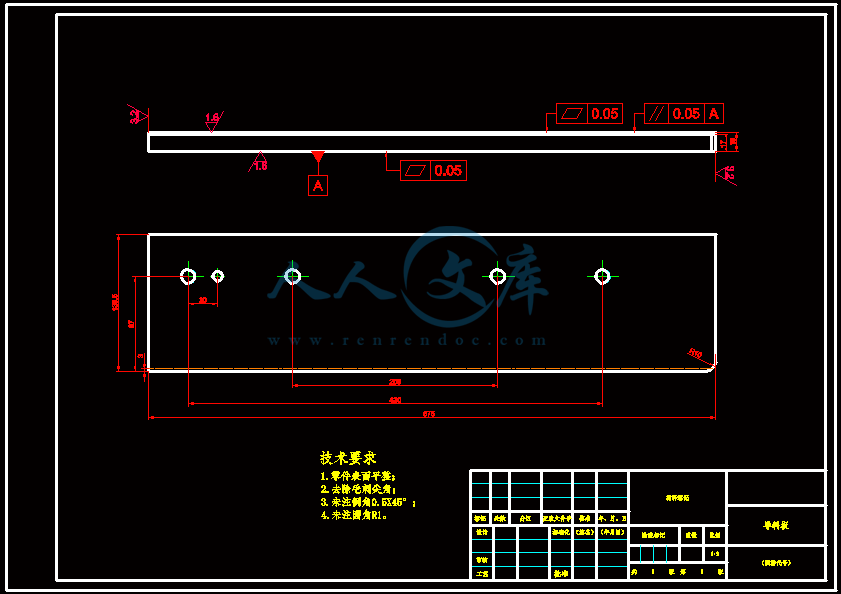

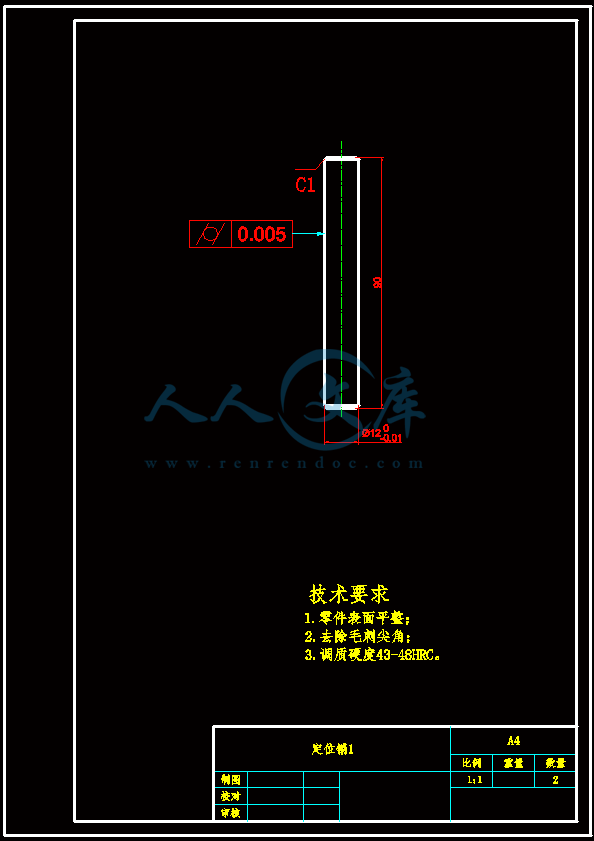

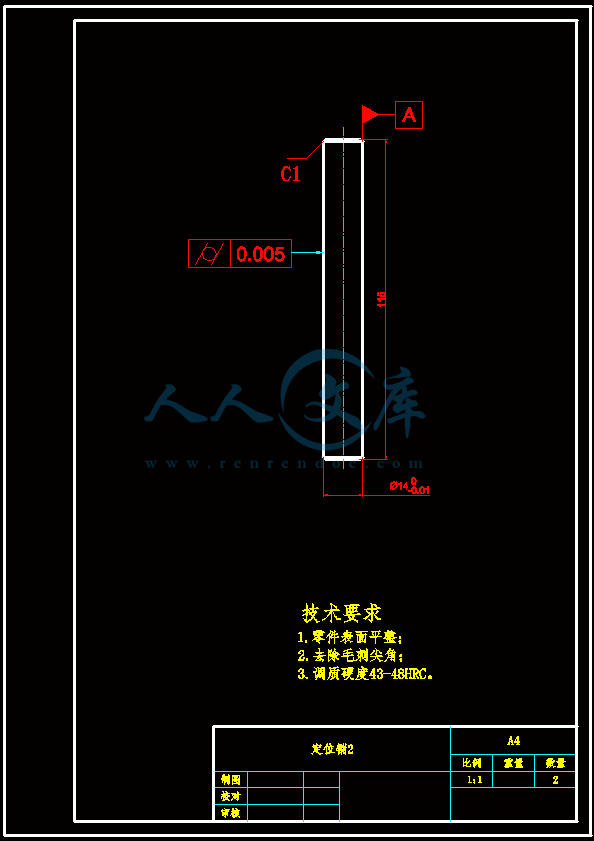

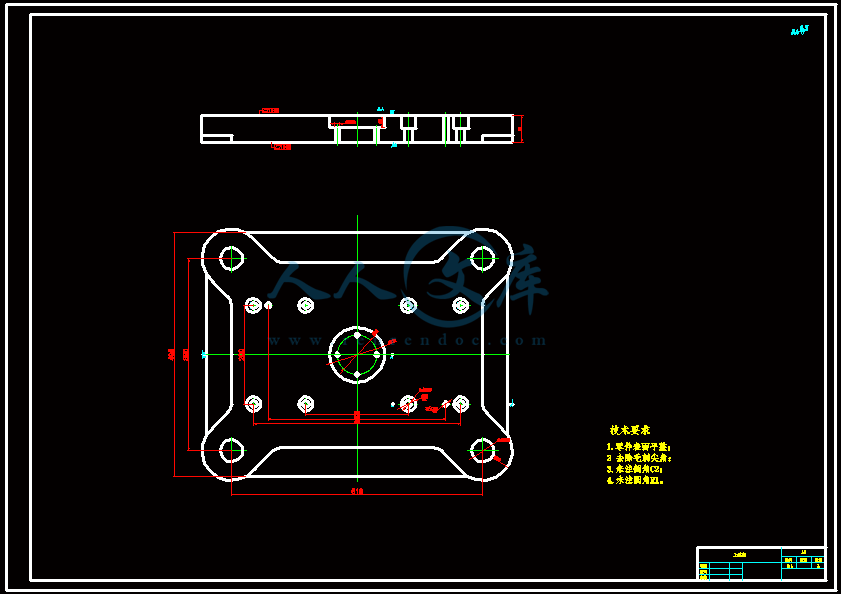

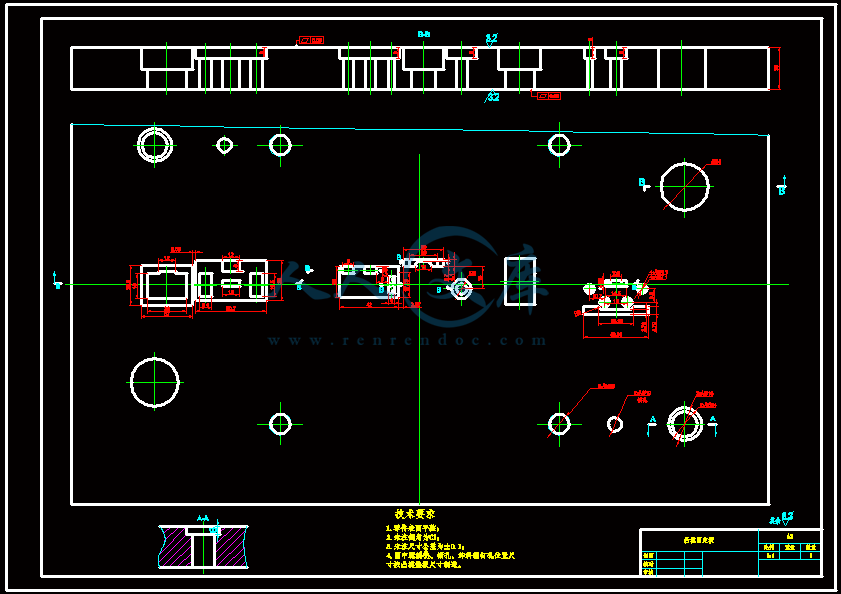

U型弯曲件中间载体类型级进模的发展研究摘要用于U型弯曲薄板生产件的中间载体型级进模是一个非常特殊的划分。本研究揭示了采用切断式送料系统的多工位成形模具板料的成形工艺。通过有限元的模拟,U型弯曲工艺被认为是设计带材工艺布局的第一道工序。根据模具发展的顺序,可以研究模具开发的下一道工序,即模具结构、模具加工条件、模具材料、部分模具零件热处理、工艺知识等。本研究的特点是以I-DEAS程序建模为基础,利用Auto-Lisp,CAD / CAM应用程序,普通机床操作以及通过试验进行修改来对多工位模具进行模具开发。关键词:中间载体型级进模;有限元模拟;带状工艺布局; U型弯曲;试验1.介绍级进模具在冲压运行期间通过在两个或更多个工位执行一系列基本的钣金加工以在带材移动通过模具表面时生产零件。冲压加工的最佳模具设计及其制造一直是制造领域大规模生产的目的。因此,完成这项研究需要一个完整的压力机工具数据,以及我们的现场经验和理论指导。根据上述因素,这项研究可以通过有限元模拟,I-DEAS建模和模具制造的实用方法来实现最佳的模具设计。此外,通过试验 1 进行修订,以达到更少缺陷的目标。2.模具设计2.1系统的开发图1示出了模具开发系统的网络。在这个系统中,它可以被称为生产工程,模具制造技术,标准化,故障排除,人力,购买,工具,材料等与软件和硬件连接,宽和深的技术和其理论背景相关指令 1 - 3 。图2示出了在AutoCAD和Window环境下通过现有Auto-Lisp程序绘制的模具部件之一。一些其他模具组件设计遵循这种方法和经验。软件计算机硬件产品设计采购供应组件产品制造标准化模具设计模具设计材料标准化工具人力问题解答材料工具 图1网络系统的发展图2 通过Auto-Lisp模具部件绘图2.2条工艺布置部分在条带进料展开时的布置反复显示恒定区域。由于上的原因,它必须足够的条带的进给距离的决定(提前,间距)和配置的每个阶段上的条形布置进行精确。我们认为,通过理论计算和现场经验(4),可以获得最佳的板料利用率。这是初始模具设计的最佳方法。此时,我们引用了数据库中条带上的网格大小及其相关说明。引导方法选择侧切削余量条工艺布置图形平移旋转多行讨论提前计算图形显示讨论现场图形显示计算利用率计算提前部分审查设计流程网络规模决策图3工艺流程布局设计流程图图3展示了流程图工艺布局设计系统。对于带钢工艺布局设计,第一步是根据生产零件的数量、生产零件的精度、材料性能和材料厚度决定送料方式,其次是图3的流程图。图4示出了用于厚金属板(材料:SPCC和厚度:1.3mm)生产的生产部件及其显影长度(99mm)。从带钢工艺布局设计方法,我们可以设计下面的带钢工艺布局如图5所示图4生产零件图。钢带工艺布局被认为是适当的尺寸,如钢带宽度,腹板尺寸,前进,切口余量等5,6。第一阶段操作穿孔,第二阶段工程试点,第三阶段工程切口,第四阶段工程穿孔,第五阶段以惰性。公差:材料:SPCC, 厚度:1.3mm图4 生产部件的图纸及其展开长度:(a)零件图和(b)零件展开长度图5带钢工艺布置图图6 通过变形的有限元模拟的结果:(a)操作1步100网格划分(b)操作1步100应力线轮廓(c)操作1步100应变线轮廓和(d)操作1步100损坏线 轮廓第六阶段是第一弯曲阶段,也是第七阶段工程穿孔。第八阶段为第二U形弯曲。我们必须通过错位的原因,照顾试点的损坏或其断裂。第九阶段是空闲阶段。第十阶段是施胶阶段。第11阶段将部分切割作为完整阶段。之后,根据图8的结果获得剥离处理布局图5。2.3 间隙和间隙该实验冲压加工材料具有适当的厚度,仅为1.3mm(SPCC)。因此,在冲孔边缘和用于穿孔和切口的模边之间的间隙为0.05mm。此时,可以以在实际生产部件中产生最小量的金属板的切割边缘处的毛刺作为试用结果。通过数据库和经验,用于U形弯曲的冲头和模具壁之间的间隙为材料厚度的1.1倍。2.4有限元模拟图6显示了U形弯曲角变形的有限元模拟编程的结果。此时变形编程支持有限元模拟的参数如表1所示。根据图6a-d所示,预测U弯曲裂纹不是由如表1所示的SPCC的金属板参数和其他数据库产生的。同时,我们认为,这部分生产U型弯曲有限元仿真结果没有发生裂纹现象。因此,它可以很好地完成带钢工艺布置设计如图5 13,7 所示。图7 模具装配图:(a)上模,(b)正视图,(c)下模。表1有限元模拟参数 值杨氏模量(GPa) 200泊松比 0.3抗拉强度(MPa) 760屈服强度 (MPa) 3802.5. 模具选择在模具制造领域有几种模具模型。在特定领域的一些时间,他们制造特殊型钢模具用于高精度模具组装功能。本研究考虑了生产批量大于十万及生产所需的带钢的自动送料,选择了高精度生产零件专用型钢模。此外,导柱必须安装在模块和模座尺寸容限内,并具有高精度导向衬套配合。选择模具具有六个内导柱和四个外导柱,用于精密加工和高负载压制。图7显示了模具设计的结果,称为冲压模具装配图。3.模具制造和试模选择SKD11高合金工具钢进行冲压和模具块作为整体模具材料当中含有减少磨损的原因。特别是,选择了V1硬质合金刀具材料为分模零件模具镶块材料。在本研究中,我们根据数据库,理论背景和我们自己的现场经验决定冲头和模块的尺寸7。冲切模加工属于精密切削、铣削、车削、钻削、仿形、热处理、电火花加工、电火花线切割、夹具磨削等精密机床,尤其是数控加工和镜面加工等。图8显示了数控加工中心工作的进展。图9显示了冲压模具系统。图10显示了模具制造机床的数控加工中心。在这项研究中,我们使用了普通机床,数控机床和EDM等。关于具有以下公差的组合的每个配件部件的精度,第一种情况是作为滑动配件的导向套和导向柱的公差H7(孔)h6(轴)。模具图数据库数据设计模具和导柱公差为H7(孔)p5(轴)用于紧配合。冲压板和冲头公差为H7(孔)m6(轴),用于紧固配件,具有轻微干扰。第二个是作为滑动配件的剥离器和冲头的公差H7(孔)h6(轴)。模具插入孔和模具插入按钮使用H7(孔)m6(轴)用于较小的紧配合。这些装配公差对于模具制造是非常小心的因素,因为整个模具设定方法必须在精细的冲头和模具活动之间,用于左右对称的均衡间隙。经验程序员操作员修改制造工艺加工的概念工具附加工具附件工具工具附件工具图附件工具的制作加工试验步进的决定工具选择设计制作过程工艺(过程)卡片程序安装测量机床工作数据工具指南预调整工具列表工具安排步进自由绘画图8数控加工中心工作进展产品设计产品加工工艺制模技术标准化故障排除压制模系统机床工具材料标准外部零件 图9 压制模系统3.2 试用图11显示实际带钢工艺布局导致调试工作(200吨动力冲床,100mm冲程和40SPM)。在这个实际的工艺条带布局中,我们可以确定生产过程的真实过程。此外,我们检查了生产部件的每一个尺寸公差控制。我们可以找到干扰问题,如材料条通过引导隧道在模具块表面。此外,当材料条通过模具隧道,辊送料装置操作检查非常准确。这个问题的解决来自模具技术和工艺。此时,通过对冲压和模具边缘的测量和精密仪器的测量,以及冲模和模边各阶段的生产零件和带材进行模具故障的检查。我们认为所有的故障原因都与应力发生和组件在模具部件运行或其使用寿命等的影响相关8。图10数控加工中心制作图11 实际生产部分和试验条:(a)实际生产部分和(b)实际试条4结论为了防止模具设计和制造的缺陷,本研究开发了实用的和自适应的模具装配和组件。本研究也可以从理论基础、数据库和现场经验以及有限元模拟等方面进行优化。研究结果如下:1)带状布局的过程的有限元模拟变形规划是必要的,不仅对其设计和制造,而且对模具开发后的试模和修改都是必要的。2)将模具设计作为模具开发中最少缺陷的优化结果。3)故障排除是在模具制造后作为成功的试模方法进行的。4)为了提高生产部件材料的利用率,无芯型渐进模成为最佳设计结果。致谢这项工作是由2003韩国Brain 21项目支持。参考文献1 S-B. Sim, S-T. Lee, Y-S. Song, A study on the development of practical and adaptive progressive die for very thick sheet metals, Korean Soc.Manufact. Technol., KSMT 1 (1) (2003) 6370.2 S.-B. Sim, S.-K. Park, Development of the practical and adaptive die for sheet metals(1), in: Proceedings of the KCORE Conference, May 1999, pp. 141148.3 S.-B. Sim, Y.-S. Song, Development of the practical and adaptive die for sheet metals(2), in: Proceedings of the KCORE Conference, May 1999, pp. 149155.4 A.K. Karl, Innovations in die design, SME (1982) 7199.5 M.H. Moto, Pressworking and Die Making, Higan Tech. Paper Co., 1975, pp. 121180.6 T. Hutota, Databook of Pressworking Process Design, Press Tech., vol. 7, no. 13, Higan Tech. Paper Co., 1969, pp. 1201.7 F.E. Donald, A.R. Edward, Techniques of Pressworking Sheet Metal, Prentice Hall, Inc., 1974, pp. 3793.8 K. Serope, Tool and die failures, ASM (1982) 1831.学生申请答辩表课题名称多次弯曲侧弯支架多工位级进模指导教师(职称) 设计(论文)是否完成是材料是否完整规范是译文是否完成是设计(论文)手册是否填写完毕是学生所在系 专业机械工程模具设计学号 学生签名: 日期:本科毕业设计(论文)评审表(指导教师用)序号评审项目指 标满分评分理文1工作量、工作态度按期圆满完成规定的任务,难易程度和工作量符合教学要求;工作努力,遵守纪律;工作作风严谨务实;善于与他人合作。20202调查论证能独立查阅文献和调研;能较好地做出开题报告;有综合、收集和正确利用各种信息及获取新知识的能力。10203译 文翻译准确、通顺,文笔流畅,译文数量符合要求。5104设计、实验方案,分析与技能设计、实验方案科学合理;数据采集、计算、处理正确;论据可靠,分析、论证充分;结构设计合理、工艺可行、推导正确或程序运行可靠;绘图符合国家标准。4005设计说明书论文质量综述简练完整,有见解;观点正确,论据充分,结论严谨合理;文理通顺,技术用语准确,符合规范;图表完备、正确。20406创 新工作中有创新意识;对前人工作有改进、突破,或有独特见解,有一定应用价值。510是否同意参加答辩:总分评语:指导教师签名: 日期: 本科毕业设计(工程类)评审表(评阅人用)课题名称多次弯曲侧弯支架多工位级进模学生姓名 职称讲师序号评审项目指 标满分评分1课题完成量课题完成达到教学基本要求,难易程度、工作量大小合适。202调查论证根据课题任务,能独立查阅文献资料和从事其它调研。有收集、综合和利用各种信息的能力。103译 文翻译准确、通顺,文字流畅,译文数量符合要求。54设计、计算、论证、推导综合分析科学,方案设计合理,推导正确,计算准确,论据可靠,论证充分;结构合理、工艺可行;图样绘制与技术要求符合国家标准及要求。455设计说明书条理清楚、文理通顺、用语符合技术规范,图表清楚、书写格式规范。156创 新有改进或独特见解;有一定应用价值。5总分评语:评阅人: 日期: 毕业设计(论文)答辩评审表课题名称多次弯曲侧弯支架多工位级进模学生姓名 序号评审项目指 标满分评分1报告内容思路清晰;语言表达准确,概念清楚,论点正确;实验方法科学,分析归纳合理;结论有应用价值。402报告过程准备工作充分,时间符合要求。103创 新对前人工作有改进或突破、或有独特见解。104答 辩回答问题有理论依据,基本概念清楚。主要问题回答准确,深入。40总分评语:答辩委员会(小组)负责人: 年 月 日本科毕业设计(论文)评价指导教师评分: 评阅人评分: 答辩评分:综合评定成绩(按结构分4:3:3):答辩委员会负责人: 年 月 日 普通本科毕业设计(论文)专题综述课题名称 多次弯曲侧弯支架多工位级进模具设计 学 院 专 业 班 级 学 号 姓 名 指导教师 多工位级进模的分类与发展1.概述本次的毕业设计是多次弯曲侧弯支架的多工位级进模的设计,课题的目的是让我们在以往对模具设计学习的基础上熟悉冲压模具的设计流程;它既是一次检阅,也是一次锻炼,使我们系统地掌握冲压模具设计的技术,并与AutoCAD,UG等模具设计软件相结合,提高了我们的机械模具设计能力。2.级进模的分类精密级进模技术水准的高低,是衡量一个国家产品制造水平的重要标志。精密级进模的市场广阔,因此,工业发达国家在模具技术和功能等方面,不断发展和提升。(1)电机铁芯级进模。以具有代表性的美国奥伯格、日本黑田和三井等公司制造的大型一模3列铁芯自动迭片级进模为例,制造精度和步距精度均达2m,模具寿命达2亿冲次以上,刃磨一次寿命达300万冲次以上,冲次速度达300次以上/min。模具制造同期3-4个月。根据需求,模具可设“电子监控技术装置”。(2)空调翅片级进模。以具有代表性的日本日高、美国OAK和意大利GBS等公司制造的大型一模36列数翅片级进模为例,制造精度达2m,表面粗糙度Ra 0.10m,模具寿命达5亿冲次以上,刃磨一次寿命达1000万次以上,冲次速度达280次以上/min,模具制造周期3-4个月。模具技术功能,一模可冲制72列数制品。(3)引线框架级进模。以具有代表性的日本山田公司制造框架一模3列48条腿数的级进模为例,制造精度达2m,表面粗糙度Ra0.10m,模具寿命1亿冲次以上,刃磨一次寿命300万冲次以上,冲次速度达450次以上/min,模具制造周期2个月。根据需求,采用多副级进模与多台高速冲床组成自动生产线,冲制208条腿制品。(4)连接器件级进模。以具有代表性的德国克兰斯基公司制造的连接件60工位级进模为例,制造精度达2m,模具寿命2亿冲次以上,刃磨一次寿命400万冲次以上,冲次速度达450次以上/min,模具制造周期2个月。模具技术功能,在一副模具中可分别冲制两种材料不同的零件并能包封成一体的组合件。(5)电子枪零件级进模。以具有代表性的日本东芝和日立等公司制造的彩管电子枪零件级进模为例,制造精度达2m,模具寿命1亿冲次以上,制造周期2-3个月。模具技术功能,可在一副模具中实现同材料不同型号的制品。(6)壳体零件级进模。以具有代表性的美国奥伯格公司制造的罩壳零件级进模,制造精度达2m,模具寿命1亿冲次以上,制造周期3个月。模具技术功能,制品双向拉深并一模冲出5件,体现了模具高水平,生产制品的高效率。3.发展现状从当前国内制造的大型精密复杂冲模和精密多工位级进模的水平分析,在模具结构、制造精度、使用寿命、性能、技术含量和制造周期等方面获得了明显进步。其中,大部分模具在寿命和主要性能上与国际先进水平的差距越来越小,部分高档优质模具的总体水平与国际先进水平相当,不仅完全替代进口,并有一部分模具出口到工业发达国家和地区。4.与国际先进水平的差距4.1 差距主要表现在以下方面:1)模具制造精度方面与国际先进水平相比,在模具的精细化制造程度上低一级。2)模具使用寿命方面与国际先进水平相比,低30%以上。特别是刃磨一次寿命低,导致模具维护次数增加,降低了冲压生产效率。还有模具在高速冲床上使用的冲次速度低150次/min左右。3)模具可靠性和稳定性方面与国际先进水平相比,在试模和模具使用中的调整及维修时间增加30%以上。国内模具可靠性和稳定性方面的差距较国际先进水平低,是直接影响国内模具的市场竞争力要素。4)模具制造周期方面与国际先进水平相比,差距不断缩小,并有一部分模具品类的制造周期已和国际先进水平同步。但是在接单多,而制造周期集中的情况下,导致模具不能如期交货。从总体来看,模具规模化生产的能力和交货期的实现率较国际先进水平低10%以上。除模具综合水平量化在指标上的差距外,国内在研发能力、人员素质和对模具设计制造的基础理论与技术的研究等方面与国外先进模具企业相比,也存在一定的差距。4.2 形成差距的主要原因国内设计制造的模具与国际先进水平相比,存在差距的主要原因有以下方面:1)人才相当缺乏。尤其是高素质高水平的设计人才、工艺人才、制造人才和高级管理人才等更加匮乏。2)先进制造设备的技术掌握与功能发挥不够。3)设计制造的自主创新能力薄弱和精细化不够,并对国际先进模具的设计制造基础理论和核心技术的研究等掌握不够。4)企业信息化管理程度不高。5)标准件品种规格少和质量还不高。生产供应跟不上模具生产的发展,以高精度模具为例,高质量标准件还是主要依靠进口。6)模具材料发展滞后更为明显。正是由于以上因素,制约了中国模具行业和模具技术水平的提高。4.3模具的基础技术与支持方面模具设计制造是一项实践性很强的专门技术,长期以来,国内对模具设计和制造的实践性非常重视,而对冲压模模具基础理论和技术研究重视则不够,使模具设计和制造的基础理论和技术发展缓慢。加上国内冲压模具企业的专业分工还不够细化,小而全、大而全的模具企业还占主导地位,企业的核心技术竞争力难以形成,企业自有技术以及创新能力远远落后于国外先进模具企业。另外,模具材料、标准件等模具基础零部件技术水平的差异,直接影响了国内多工位与多功能冲模的整体技术水平。因此,在多工位与多功能冲模模具的基础技术与支持方面还存在很多薄弱环节。4.4新型模具技术及其拓展方面国外冲压模具已从常规的单副级进冲模向多功能模具、生产线配套模具工装、特大型级进模以及微细零件冲压成形模具方向发展,而国内企业大多数重点放在常规的单副级进冲模系列化和产业化方面,对特种高精尖模具如特大型高精、超高速冲压、超薄、超强和微细型零件成形冲压模具还未掌握其关键技术,对多功能复合模具还涉及不多,必需支持国内新型模具及其拓展技术研究,为赶超国际先进水平打下基础。4.5基础零部件和配套件技术方面多工位与多功能模具的基础零部件和配套件是模具整体快速发展的基础条件,而国内由于热处理、材料、标准件等模具基础零部件和配套件技术质量水平的不足,高档模具的基础零部件和配套件主要还是依赖进口。甚至起吊螺丝也需要进口,国内急需提升基础零部件和配套件的技术和质量水平。5.总结近年来,由于我国国民经济的高速、稳定的增长,促进了我国模具工业的迅速发展壮大,因此,模具设计与制造专业或者相关的材料成型与控制专业已经成为我国国内具有优势的热门专业之一。随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,模具制造技术现在已经逐渐的成为衡量一个国家产品制造水平的重要标志和发展程度的标志之一。而作为材料成型与控制专业的大学生,更当竭尽所学,为中国模具行业做出自己应有的贡献。 6.参考文献1王孝培.冲压手册.北京:机械工业出版社.19882田嘉生.冲模设计基础.航空工业出版社.19943邱永成.多工位级进模设计. 北京:国防工业出版社.19874刘占军.铰链支座多工位级进模设计.模具工业出版社.20045翁其金.冲压工艺及冲模设计. 北京:机械工业出版社.20046王芳.冷冲压模具设计指导. 北京:机械工业出版社.19987模具实用技术丛书编委会.冲模设计应用实例. 北京:机械工业出版社.20008金涤尘.现代模具制造技术. 北京:机械工业出版社.20019卢险峰.冲压工艺模具学. 北京:机械工业出版社.200610李贵胜.模具机械制图.电子工业出版社.200511周大隽.冲模结构设计要领与范例. 北京:机械工业出版社.2005.1112陈锡栋,周小玉.实用模具设计手册. 北京:机械工业出版社.2001.713张正修.多工位连续冲压技术及应用. 北京:机械工业出版社.2010.114汪大年.金属塑性成形原理. 北京:机械工业出版社.199315陈炎嗣.多工位级进模设计与制造. 北京:机械工业出版社.2006.916Duffey, M. R. and Sun, Q.Knowledge-baseddesign of progressive stampin dies.Journal ofMaterials Processing Technology.199117Dai IJ.Press working and design of punch.Shin LuBook Company.1982普通本科毕业设计(论文)任务书课题名称 多次弯曲侧弯支架多工位级进模具设计 学 院 专 业 班 级 学 号 姓 名 指导教师教研室主任院 长 课题的主要内容和基本要求本课题进行多次弯曲侧弯支架的多工位级进冲压工艺及模具开发设计,课题来源于某机械厂零件。课题的主要设计内容是:1.对所给零件的冲压工艺适应性进行分析,根据所分析的结果开展相应的级进冲压工艺及模具设计; 2.对所给零件的结构工艺性进行分析,拟定合适的冲压成形工艺,确定合适的模具结构和零部件结构; 3.在上述分析基础上,形成合适的级进冲压工艺,并进行相应的模具设计; 4.对所设计的模具进行成本测算和经济性分析。 课题现有条件:本课题在工程实践基础上,开展多次弯曲侧弯支架的多工位级进冲压工艺及模具开发设计,所设计的题目难度符合本科毕业设计要求。二、进度计划与应完成的工作 (一)进度计划:第1-2前:分析课题、查找文献、完成专业文献翻译、撰写综述或读书报告、论证设计方案、写出开题报告; 第3-5周:总体设计与计算; 第6-11周:结构设计并完成全套图纸,进行工艺和经济性分析; 第12-13周:编写设计说明书; 第14-15周:答辩准备、评审、答辩。 (二)应完成工作及表现形式: 1.专题综述或读书报告(2000汉字以上)一份; 2.专业英文译文(3000汉字以上)一篇; 3.毕业设计调研开题报告(2000字以上)一篇; 4.所设计零件的模具设计说明书(不少于50页,A4打印)一份; 5.所设计模具图纸一套,折合任务量不少于4张A0图(其中1张A1图须手工绘制)。三、完成期限 第十五周前。四、主要参考文献、资料1廖念钊,古莹菴,莫雨松,李硕根,杨兴骏互换性与技术测量M. 北京:中国质检出版社2014.22王秀凤,张永春冷冲压模具设计与制造M. 北京:航空航天大学出版社2008.73成虹冲压工艺及模具设计M北京:高等教育出版社,2014.84夏巨湛,李志刚.中国模具设计大典M. 江西:江西科学技术出版社2012.65毛昕,黄英,肖平阳. 画法几何及机械制图M. 北京:高等教育出版社2012.76吴宗泽,罗圣国. 机械设计课程设计手册M. 北京:高等教育出版社.2006.057濮良贵,陈国定,吴立言.机械设计M. 北京:高等教育出版社.2013.5 8宁建华多工位级进模设计方法与技巧M. 北京:机械工业出版社.2004.7 9戴礼荣.AutoCAD机械制图.北京:人民邮电出版社. 2008.310陶亦亦,汪浩工程材料与机械制造基础M北京:化学工业出版社,2013.811周述积,侯英玮,茅鹏材料成型工艺M北京:机械工业出版社,2005.512蔡晓君三维机械设计实用教程M北京:机械工业出版社,2005.313邓毅. 侧弯支架多工位级进模设计J. 模具工业.2008,3(34):28-3014伍先明,蒋海波. 小支架多工位级进模设计J. 模具工业.2007,2(33):25-2915梁炳文冷冲压工艺手册M北京:航空航天大学出版社2004.16李德群模具的CAD/CAE/CAM技术J电加工与模具增刊2006.17高佩福实用模具制造技术M北京:中国轻工业出版社1999.18陈万林实用模具技术M北京:机械工业出版社2000.19郝滨海冲压模具简明设计手册K. 北京:化学工业出版社2004.1120翁其金,徐新成冲压工艺及冲模设计M北京:机械工业出版社,2004.7 普通本科毕业设计(论文)开题报告课题名称 多次弯曲侧弯支架多工位级进模具设计 学 院 专 业 班 级 学 号 姓 名 指导教师 4一、毕业设计(论文)选题的目的和意义“多次弯曲侧弯支架多工位级进模具设计”选题来源于生产实际现场。具有较强的实际应用价值。通过该课题的设计能够比较深刻地了解连续模的设计原则及指导思想。该课题能较好地让学生综合运用大学所学课程对实际生产或工程设计中遇到的问题加以解决。通过该课题设计可以达到培养学生正确的设计思想与设计方法,敢于创造革新;培养学生综合灵活运用所学知识去分析研究和解决工程设计中遇到的一些工程技术问题;进一步提高学生调查研究、设计计算、理论分析,查阅资料及绘制图样等各方面的基本技能;进一步提高使用UG等绘图软件进行三维造型和辅助AutoCAD进行二维成形的能力。二、设计或研究主要内容和重点,预期达到的目标及拟解决的主 要问题和技术关键,有何创新之处内容和重点:冲压级进模是在条料的送料方向上,具有两个以上的工位,并在压力机一次行程中,依次在模具不同的工位上完成多道冲压工序的一种精密、高效、复杂的冲压模具。整个制件的成形是在级进成形过程中逐步完成的。级进成形是属工序集中的工艺方法,可使切边、切口、切槽、冲孔、翻边、弯曲、拉深、立体成形等多种不同性质的冲压工序在一副模具完成。由于用级进模冲压时,冲压件是依次在几个不同位置上逐步成形的,因此要控制冲压件的孔与外形的相对位置精度就必须严格控制送料步距。由于制件的弯曲较多,在级进模的结构设计和加工制造上都有一定困难。且级进模是单件生产,试模失败后很难再修改,因此要精心设计,所有问题都要考虑到。预期达到的目标:1.专题综述或读书报告(2000汉字以上)一 份; 2.专业英文译文(3000汉字以上)一篇; 3.毕业设计调研开题报告(2000字以上)一篇; 4.所设计零件的模具设计说明书(不少于50页,A4打印)一份; 5.所设计模具图纸一套,折合任务量不少于4张A0图(其中1张A1图须手工绘制)。拟解决问题:对设计的每个环节考虑不是很周全。连续模结构因素设计连续模时,要准确掌握加工速度、冲材材质、冲压力、工位数、模具间隙等主要因素,否则就不能发挥模具的效用和综合加工方法,特别是在高速冲压精密件时,模具损伤多,工件精度低,得不到满意效果。创新之处:侧弯支架级进模设计,改变了以往的多个单个工艺加工,采用一步完成,不须再次进行加工。落料、折弯等工艺之间存在各自偏差,一个工艺出现数据问题,则前面的数道加工完全报废,后续加工没办法完成,致使严重影响产品交期,严重影响企业经济效率。采用级进模设计,模具的设计和制造成为关键,只需对产品进行初次多个检验抑及后期抽验即可保证企业所生产出来产品的质量,大量的使用,极大地提高了生产效率,为企业的生产提供了强大的竞争力。侧弯支架级进模设计会在未来的市场上得到更多的应用。三、研究方案1. 冲裁的工艺性分析,包括结构、尺寸、基准及表面粗糙度的分析计算。2工艺方案的确定,包括工序的性质、数目、顺序及其种类组合,确定冲压设备编写冲压工艺过程卡片。3. 具体的计算分析,毛胚、排样图、搭边值等具体的计算分析,计算是否合理。4. 冲压模具设计的尺寸计算,包括刃口尺寸计算和冲压模具零件设计。5.冲压模具主要零件加工工艺规程的编制,包括凸模的加工工艺过程、凹模的加工工艺过程、模具工作零件材料选择及热处理。6.完成相关数据成形的图形绘制。7.模具装配及工作过程。四、主要参考文献目录1廖念钊,古莹菴,莫雨松,李硕根,杨兴骏互换性与技术测量M. 北京:中国质检出版社2014.22王秀凤,张永春冷冲压模具设计与制造M. 北京:航空航天大学出版社2008.73成虹冲压工艺及模具设计M北京:高等教育出版社,2014.84夏巨湛,李志刚.中国模具设计大典M. 江西:江西科学技术出版社2012.65毛昕,黄英,肖平阳. 画法几何及机械制图M. 北京:高等教育出版社2012.76吴宗泽,罗圣国. 机械设计课程设计手册M. 北京:高等教育出版社.2006.057濮良贵,陈国定,吴立言.机械设计M. 北京:高等教育出版社.2013.5 8宁建华多工位级进模设计方法与技巧M. 北京:机械工业出版社.2004.7 9戴礼荣.AutoCAD机械制图.北京:人民邮电出版社. 2008.310陶亦亦,汪浩工程材料与机械制造基础M北京:化学工业出版社,2013.811周述积,侯英玮,茅鹏材料成型工艺M北京:机械工业出版社,2005.512蔡晓君三维机械设计实用教程M北京:机械工业出版社,2005.313邓毅. 侧弯支架多工位级进模设计J. 模具工业.2008,3(34):28-3014伍先明,蒋海波. 小支架多工位级进模设计J. 模具工业.2007,2(33):25-2915梁炳文冷冲压工艺手册M北京:航空航天大学出版社2004.16李德群模具的CAD/CAE/CAM技术J电加工与模具增刊2006.17高佩福实用模具制造技术M北京:中国轻工业出版社1999.18陈万林实用模具技术M北京:机械工业出版社2000.19郝滨海冲压模具简明设计手册K. 北京:化学工业出版社2004.1120翁其金,徐新成冲压工艺及冲模设计M北京:机械工业出版社,2004.7五、毕业设计(论文)工作进度计划1-2周:课题相关资料收集和整理3-7周:完成开题报告、文献翻译、申报表及专题综述第8周:确定工艺、设计模具9-11周:画模具总装图、零件图、撰写说明书第12周:答辩准备及答辩 六、指导教师审查意见 指导教师签字: 年 月 日 普通本科毕业设计(论文)说明书课题名称 多次弯曲侧弯支架多工位级进模具设计 学 院 专 业 班 级 学 号 姓 名 指导教师 摘 要级进模具由于生产效率高、模具寿命长、工件精度等级高等特点,常用于中小零件的大批量冲压生产。多次弯曲侧弯支架的冲压工艺包含落料、冲孔、弯曲、切口、切断分离等多道工序,且需要弯曲的部位较多,外形比较复杂,因此本设计采用多工位级进模进行冲压工艺及模具设计,以提高生产效率,保证工件质量。本设计针对多次弯曲侧弯支架的工艺特点,进行冲裁工艺性分析,并拟定了三种级进冲压工艺方案,通过对比分析,选定多工位级进模以冲孔、落料、弯曲及切舌的顺序加工的冲压工艺进行模具设计。设计过程借助CAD、UG等计算机辅助手段,设计的主要内容包含级进冲压的排样设计、模具结构、主要零部件设计与计算、设备校核、经济性分析等方面。所设计的模具为8板式正装弹压卸料结构,采用四导柱滑动导向模架。模具的定位采用侧刃进行初步定位,并采用定位销精确定位,模具重复定位精度较好。同时,在卸料板和凸模固定板之间设立小导柱、小导套进行导向,以保证冲压加工的精度。通过设计,找到一种适用于多次弯曲侧弯支架零件的合理级进冲压加工工艺方案和成型模具,设计的完成不仅有利于重新归纳、总结原来的学习内容,加深了所学知识的深度和广度,还进一步提高了自主学习和更新知识储备的意识,为将来的学习和工作奠定了有益的基础。关键词:侧弯支架冲压工艺级进模设计ABSTRACTDue to the high production efficiency, long service life and high precision, the progressive die is widely used in the production of small and medium-sized parts. Many stamping bending side bend bracket includes blanking, punching, bending, incision, cut off from other processes, and the need to bend a lot of places, shape is more complex, so the design of the multi position progressive die stamping process and die design, to improve production efficiency, ensure the quality of the work piece.Process characteristics of the design for the multiple bending side bend bracket, analyze the blanking process of punching, and designed three kinds of progressive stamping process scheme, through comparative analysis, selected the multi position progressive die punching, blanking, bending and stamping process of sequential processing of cutting tongue mold design. With the aid of CAD, UG and other computer aided design methods, the main contents of the design include the design of the layout, the structure of the die, the design and calculation of the main parts, the checking of the equipment, the economic analysis and so on. The design of the mould for the 8 type of dress unloaded structure, with four guide pillar sliding guide die sets. The positioning of the mould is carried out by the side edge, and the positioning pin is used for precise positioning. At the same time, a small guide pillar is arranged between the stripper plate and the punch fixing plate, and the small guide sleeve is guided to ensure the precision of the stamping process.Through the design of a reasonable level, to find a suitable for multiple bending side bend bracket into the stamping process and mold design scheme, the completion is not only conducive to re induction, summarize the study content of the original, deepen the knowledge of the depth and breadth, but also further improve the autonomous learning and updating knowledge awareness, laid a good foundation for future study and work.Key words: Side bend bracketStamping process Progressive die design目录1 绪论11.1模具行业的发展11.2设计的目的与要求11.3 冲压加工特点22 冲压工艺性分析32.1 技术要求32.2设计任务32.2.1 设计题目32.2.2 任务分析42.2.3 冲裁件的最小孔径52.2.4 最小的孔距孔边距52.2.5精度52.2.6 粗糙度52.2.7 冲裁间隙52.3 经济分析62.4工艺方案的确定62.4.1 方案种类62.4.2 方案比较与确定62.5 毛坯的形状及其展开尺寸73 排样图的设计93.1排样方法的选择原则与考虑93.1.1工艺与生产因素93.1.2原材料因素103.2载体的设计103.2.1载体的类型与选用103.2.2搭边值的确定103.3排样设计103.3.1制件在条料上的获取方法103.3.2工位确定113.3.5工序顺序113.3.6分段冲切113.3.7步距与定距定位方式124 主要计算134.1 材料利用率计算134.2 冲裁力134.3 弯曲力144.4 两处切舌144.5 卸料力和顶件力的计算154.6 计算压力中心164.7 公称压力的计算174.8冲压设备的选择175 主要零部件设计185.1凸模、凹模的设计186.1.1凸模设计185.1.2凹模的设计195.2 冲裁凸凹模刃口尺寸计算205.2.1成型侧刃215.2.2冲孔凸凹模215.3 弯曲凸凹模尺寸设计计算245.4 落料凸凹模刃口尺寸计算255.5 其他零件设计265.5.1卸料装置265.5.2 模架的选择265.5.3导向装置285.5.4 模柄305.5.6 固定零件325.5.7 定位零件335.5.8 弹性元件的设计选用336 模具结构图367 凸、凹模及冲压设备的校核377.1 凸模的校核377.2 凹模的校核377.3 冲压设备校核388 模具装配与调试39结论40致谢41参考文献42附录441 绪论1.1模具行业的发展模具是制造行业中有着不可替代的重要地位,素有“工业之母”之称。大部分工业产品零件及塑料制品都是模具成型的。 作为国民经济的占据着重要成分的一员,模具与机械、汽车、轻工、电子、冶金、建材等有着重要的关系。欧洲模具设计比我国快44,生产功夫要比我国快61左右,然我国模具设计和生产的本钱却比欧洲要少,仅为欧洲地区的91。现今,寰球模具行业之间的较量非常猛,近两年来德国模具整体的价格仅为原来的34,且寰球模具的生产有58是源于德国等西欧国家,中国等亚洲国家仅占据极小比例。但现如今,东欧的模具生产比之原来增长了许多,亚洲的生产规模也将比原来增加大概15。尽管我国的模具行业目前也已经在快速发展着,但不可忽略的是其仍错在着很多问题。近10年来,我国的模具行业始终保持着快速的发展趋势。05年的模具行业的收入差不多有6百亿元,比以往增长了足足有25,排在寰球前列。模具对外销售数的增长,充分证明了我国模具水平和竞争力的提高。05年模具对外销售额差不多有74亿美元,比以往增长了差不多有50。模具产品的结构的档次越来越高了,复杂、精密、长寿命的模具比重更是提高了差不多30。现如今,中国的模具制造商差不多有3万家,模具行业的员工大概有80万,全年模具的收益更是达到了534亿元人民币。出现了一批又一批模具行业的先锋队。很多地方颁布了相关的政策来推动当地模具的发展。基于中国经济的快速的发展对模具行业的也呈现出了高要求,同时也为模具行业的发展供应了能量。中国模具行业在每个地方的发展都不一样,东南沿海、南方发展快,中西部、北方慢。珠江三角和长江三角地区的模具收入查不多寰球模具产值的三分之二,是模具生产聚集地。而作为珠三角地区标榜的广东则是中国目前最主要的模具市场,同时还是国内重点模具进出口省。现如今在全国10强的企业中,有一般是广东的。近年来,深圳模具行业呈快速发展状态,规模已领先于其他地区,在广东省模具业中占有很大比重,在全国模具业也有着不可替代的地位,是中国模具制造的重要基地。1.2设计的目的与要求“多次弯曲侧弯支架多工位级进模”的选题来自于机械厂生产的零件,实用性很大 。该课题可以培养学生的综合运用能力,学会将在大学学到的知识学以致用。这样的设计能培养学生树立正确的设计思维及找到正确的设计方式,敢于创新。培养学生充分应用所学知识技能去研究解决实际生产或工程设计中遇到的困难。提高学生的思维创新、分析严究、设计计算、搜集文献、绘制图形以解决问题的能力。1.3 冲压加工特点1)冲压加工比较容易达到机械化与自动化的原因是因为它的的高生产效率以及方便安全可靠的操作。2)冲压时之所以能保证冲裁件的表面质量,使得冲裁件的质量稳定而具有良好的互换性以及较长的寿命,是因为模具确保了冲裁件的形状尺寸以及形状精度。3)冲压加工的零件的尺寸范围大、型状结构复杂,而且材料在冲压加工的时候有冷变形硬化的效果,故而冲压加工出的零件具有较高的强度、刚度。4)冲压加工是一种低能耗的加工方法,加工成本较低,这主要是因为冲压加工过程中切屑、耗材少、无需额外的加热设备辅助。542 冲压工艺性分析2.1 技术要求冲裁件工艺性即工件于冲压加工的工艺的适合程度,它对产品的设计提出的工艺要求是从冲压加工的角度出发的。良好的工艺性的定义则包含:耗材少,工序简捷,模具结构简单且具有很长的寿命,可靠的产品质量,操作方便容易等。冲裁工艺种类繁多,常用的工艺有冲孔、落料、弯曲、拉深、切断、切口等。实际生产中冲孔和落料应用最为广泛,落料是冲裁获得外形的制件或配料的冲压方法。冲孔是用封闭的轮廓冲去废料形成孔制件的冲压方法。虽然落料与冲孔有诸多相同之处,但是在进行模具设计是它们的计算方式尽不相同,所以要把它们当做两个不同的工序。精密冲裁和普通冲裁是根据冲裁变形的原理的不同划分的。在此我们只研究普通冲裁。2.2设计任务2.2.1 设计题目零件名:侧弯支架;生产规划:10万/年;材料:;材料的厚度:,未标注公差等级。设计要求:1)深入了解零件使用的场合以及零件制造的技术要求并且要对零件的工艺性进行正确的分析,工艺性内容有:零件的形状尺寸的大小、制造精度的要求和材料的性能、生产的批量等。2)结合该零件的工艺性来剖析,为零件制定合适的冲压工艺方案。对所制定的所有方案进行分析综合考虑工艺的优点、缺点,明确的最佳方案。3)为冲压模距设计出合理的结构形式,并选择适用的冲压设备,然后根据模具设计的过程编写设计计算的说明书。4)完成所设计的级进模装配图1张、模具的主要零部件图若干,手绘A1图纸1张;所有的图纸折合起来至少要有0号图纸4张。图2-1侧弯支架三维图图2-2侧弯支架二维图2.2.2 任务分析制件有4个弯曲,1个4.1的孔,2个4.3的孔,1个44.5mm的方孔,高18mm,料厚1.5mm,在制件中心有两处切舌。制件所用材料为Q235A,该材料有着良好韧性塑性,有一定的伸长率,焊接性能、热加工性和冲裁性好,适合用于冲裁加工。成形制件需冲孔切舌、多次弯曲,孔心与边缘的最小距离是4.5mm,符合条件。根据图2.2所标出的精度查参考文献1表1-8可知:制件精度等级为IT13-IT14,经济精度符合于冲压的要求。制件冲压工艺性良好。弯曲多、中心有切舌是本制件的一个特点。尺寸精度要求高。2.2.3 冲裁件的最小孔径为保证凸模强度对冲孔件的孔径有一定要求,孔径不宜太小。查参考文献2可知最小孔径,制件的最小的孔直径4.1mm,大于最小孔直径,符合要求,达到工艺性要求。2.2.4 最小的孔距孔边距冲裁件的孔和孔的距离,孔和冲裁件边缘的距离c有一定限制不宜太小,太小会对凹模强度和 冲裁件的质量有一定影响。孔和孔的距离,孔和冲裁件边缘的距离主要与孔的形状以及制件的料厚有关系。一般取,该制件最小的孔间距为 ,孔的边距为,工艺性达到要求。2.2.5精度为降低成本,冲裁件的尺寸精度应满足经济精度要求,而普通冲裁件的经济精度要求不超过,落料件比冲孔件低一级。该制件没有标注公差尺寸极限偏差的数值要按来取。2.2.6 粗糙度查参考文献3表可知冲裁件断面的表面粗糙度的范围在之间,由该制件料厚为可知该制件的断面粗糙度为。2.2.7 冲裁间隙根据冲裁件为厚为1.5mm的Q235A,抗拉强度。查参考文献3中表2.2.4可得冲裁模初始用间隙2Cmin=0.15mm,2Cmax=0.19mm。2.3 经济分析经济分析即剖析如何在冲压加工以低成本获得高效益。在进行冲压工艺设计时,应当通过经济分析的途径寻求以低成本得到优异的经济效果的加工方法。冲压件的制造成本包含:由图2.2可见,该制件的生产批量大,选用级进模进行冲压生产满足冲压加工的经济精度。除此之外,提高制件经济性的措施有:同时生产多件以提高材料的利用率、工艺合理化。 2.4工艺方案的确定2.4.1 方案种类分析该制件可知成形其需有落料、冲孔、弯曲和切舌四个基本工序,可选工艺方案如下:方案一:选用多工位级进模以冲孔、落料、先进行一上一下两侧的弯曲再进行另外两侧的弯曲以及切舌的顺序加工;方案二:选用多工位级进模以冲孔、落料、切舌、弯曲的顺序加工;方案三:选用多工位级进模以冲孔、落料、弯曲及切舌的顺序加工。2.4.2 方案比较与确定三个方案均采用多工位级进模进行设计生产。 级进模有多个工位,生产效率高。能达到工件对尺寸公差的等级的要求,而且操作简便、安全可靠,可以完成自动生产加工。方案一:采用级进模设计,质量、精度、生产效率都能达到要求,但制造过程工位太多使得本可以一次冲压加工的工艺要进行多次加工,会浪费材料,是的制造成本上升,因此不予选用此方案。方案二:此方案与方案一比较工位要少,但工序顺序与方案一对比选择先进行切舌再进行弯曲,这样的加工顺序使得模具的镶块耗材较大,而且模具形状较为复杂。因此也不予选用此方案。方案三:此方案与前面两个方案比较起来工位较少,模具形状也较为简单,材料利用合理,且制作成本相对较低,宜选用此方案。综合以上叙述,对比三个方案的优点以及缺点,最后决定选用方案三用多工位级进模以冲孔、落料、弯曲及切舌的顺序进行该制件的生产。2.5 毛坯的形状及其展开尺寸根据制件二维图,按照公式对弯曲件毛坯尺寸进行计算。,,。 (4-1) 式中: 弯曲毛坯展开长度(); 工件直边的长度(); 弯曲件的弯曲半径(); 板厚(); 各段圆弧部分中性层位移系数,查参考文献3表3.3.3,由插值法求得:。将数值带入上式中得 同理,另一方向毛坯展开长度 根据3公式2.5.2,得零件的成型条料宽度 (4-2) 式中:,; 侧面的搭边值,查3表2.5.2,沿边;工件间; 条料下料剪切公差,查3表2.5.3, 将数值带入上式中得: ;取。图4-1毛坯展开图3 排样图的设计在冲压生产中尤其是大批量的,为了节省材料,应当采用确定冲裁件型状尺寸和合理的排样的方法,排样正确性与材料的是否合理利用、冲件质量好坏、生产率高低、模具结构复杂程度与寿命长短等密切相关。排样设计:根据材料经济利用程度,排样方法可分为有废料、少废料和无废料排样三种,根据制件在条料的布置形式,排样有可以分为直排、斜排、混合排、多排等多种形式。方案一:有废料排样 沿冲件外形冲裁,在冲件周边都留有搭边。冲件尺寸完全由冲模来保证,因此冲件精度高,模具寿命高,但材料利用率低。 方案二:少废料排样 因受剪切条料和定位误差的影响,冲件质量差,模具寿命较方案一低,但材料利用率稍高,冲模结构简单。 方案三:无废料排样 冲件的质量和模具寿命更低一些,但材料利用率最高。 通过上述三种方案的分析比较,综合考虑模具寿命和冲件质量,该冲件的排样方式选择方案一为佳。考虑模具结构和制造成本有废料排样的具体形式选择直排最佳。3.1排样方法的选择原则与考虑1)为了满足材料规格以及工艺要求顺着条料的长度方向进行对小型工件或某种需要窄带料的工件的冲栽时的排样。2)对于弯曲类毛坯的冲裁,需要把条料的送料方向作为考虑依据;3)冲压生产率高低、冲模是否耐用、冲模结构是否简单和操作的简便与否及是否安全可靠等是冲裁件在条料上的排样应考虑的重要因素。4) 选择条料的宽度与板料的排样以条宽大、步距又小的方案为最佳,从经济性上考虑可的以将板料改造成条科,以及减少冲裁加工制造过程的时间。5)若条件允许,为了减少和避免设计废料的形成,产品设计要能改正产品的零件的结构形状尺寸,排样方式尽可能地选用少废料或无废料的。3.1.1工艺与生产因素该侧弯支架生产批量为大批量生产,送料方式为自动送料方式,制件的材料为厚1.5mm的Q235A。图中未标注尺寸精度,按IT14级进行加工。精度要求不高。该制件件采用有废料排样,因此材料的利用率不是很高。3.1.2原材料因素Q235A具有着良好韧性塑性,有一定的伸长率,焊接性能、热加工性和冲裁性好,适合用于冲裁加工。3.2载体的设计3.2.1载体的类型与选用载体是冲件在模内稳定移动、顺序加工的传送带,料带上导正销孔大多设置在载体上,载体又叫搭边。载体的基本形式有: 1)边料载体:边料载体利用材料搭边而形成的载体,多用于厚料大于0.2mm的排料,能提高材料的利用率。 2)双侧载体:适用于双排结构或对称制件的冲压加工,两侧设导正孔,在模内适当位置时将两排冲件分开。 3)中间载体:单排较长制件的冲压(两侧有各种成型要求),导孔设于中间两冲件之间的余料上,至最后工位将中间载体(余料)切除,使冲件分离。 4)单边载体:单边载体主要用于弯曲件,在不参与成形的合适位置留出载体的搭口,采用切除废料、将制件留在载体上,最后切除搭口得到制件。 因此,如图1.1所示,该零件集冲孔、落料、弯曲和切舌为一体的制件,材料为厚1.5mm的Q235A,主要工序有冲孔、落料、弯曲和切舌。考虑到此零件加工相对复杂对称,从设计与制造的难度以及制件的实用性能考虑,此零件采用单边载体直排比较好。3.2.2搭边值的确定排样时工件之间以及工件与条料侧边之间留下的余料叫搭边。搭边的作用是补偿定位误差,保证冲出合格的工作。搭边还可以使条料有一定的刚度,便于送进。该制件材料厚度t1.5mm,往复送料,查3表2.5.2,沿边;工件间。3.3排样设计3.3.1制件在条料上的获取方法制件在调料上的获取方法有四种,分别是:1)冲落制件留载体2)切载体留制件3)切载体也切制件4)留载体也留制件该制件件才用大批量生产、自动冲压生产,故采用切载体也切制件的方法,这种方法是制件和载体冲切后均采用漏料方法下落,为了避免制件与废料下落时混淆,在下模座里要设有制件料斗或漏料通道,将它们分别排除。此法在大批量、自动冲压生产中应用普遍。3.3.2工位确定1)工位数宜少勿多工位数不是越多越好,宜少勿多,工位数太多,将带来一系列问题,如不可避免的累积步距误差,模具面积和质量变大,模具材料费用加大等。2)合理确定必要工位该制件件外形相对复杂,考虑到冲裁凹凸模的强度和加工等问题,应通过多次局部冲裁最后完成制件外形要求,需多分几道工序在多个工位上加工而成。即采用增加工位数为代价简化凸凹模几何形状。3)适当设置空工位为了提高凹模、卸料板的强度和凸模应有足够的安装固定位置,在工位的布局中,可适当设置空工位。综合分析决定选用工位数为8。3.3.5工序顺序该制件件为带孔的冲裁件。加工顺序应为冲孔、落料、弯曲及切舌。3.3.6分段冲切分段切除余料(废料)是指排样上制件的外形或异形孔,被分成若干段经多次冲切废料后形成的。这些余料对排样来说是废料,所以切除余料就是切除废料。在这一次一次冲切废料的交接部位,即接缝应是平直的,若连接不好,就会形成错位、尖角、毛刺等缺陷,排样时应重视这种现象。分段切除的排样,在较复杂的制件、多工位级进模中常常遇见,其连接方式有三种,即搭接、平接、切接。分析该制件件形状可以知道该制件相对复杂不需要分段冲切。3.3.7步距与定距定位方式 1)送料步距S:条料在模具上每次送进的距离称为送料步距,每个步距可冲一个或多个零件。步距与排样方式有关,是决定侧刃长度的依据。条料宽度的确定与模具的结构有关。 零件成型的步距的计算。取。2)定距定位方式:级进模常应用于生产中的定具方式有侧刀定具和寻正销定具。这两种定具方式都有其长处及不足之处,应用的场合也各有不同。它们既能独自使用也可以合在一起用,合在一起用定具更准确。侧刃定具是多工位级进模模中最惯用的定具方式。侧刃定具一般用于厚度为的板料。因为侧刃凸模的制造误差和侧刃刃口钝化对侧刃步距的精度会有影响,所以如果只使用侧刃定距的级进模只适用于加工个工位的工件。为了提高零件的生产效率,在采用自动送料的冲压过程中保持较高的精度,一般不予使用侧刃定距,而如果在高速运转的冲床上用自动送科机构,要采用导正销来进行精确定位。而就该制件而言,因为零件底部和凸缘均有圆孔。尽管这些圆孔的成型是放在零件成型的最后两道工序,但是考虑到该制件的工作性质和工作场合。生产该制件的模具应选用侧刃和档科销以及定距送科装置配合使用。冲裁件在板料上的布置叫排样,合理排样对充分利用材料具有重大意义。 综合上述考虑,该制件的排样如下图所示:图3-1排样图1)工位1冲4个圆孔和1个方孔,其中的孔用来作为导正孔使用,E不仅有切除废料的作用而且有侧刃定位2)工位2和工位3的F两部分都是做切除废料用;3)工位4的G和H的废料;4)工位5的L表示切废料;5)工位6的C代表向上弯曲;6)工位7的A是两侧边弯曲,B是弯曲,D的两侧则是切舌;7)工位8表示零件与条料分离。4 主要计算4.1 材料利用率计算 所谓就是指冲裁件的实际的面积和所使用的板料的面积的百分比,材料利用率是是否合理地利用材料的标准。实际生产中零件的生产成本在很大程度上是取决于制造零件时对毛坯材料的利用率。而提高毛坯材料的利用率是我们在实际生产中用以减少零件生产成本的措施。材料利用率在一个步距内以来表示,计算如下: (4-3)式中: (),用pro/E测出 表示条料的宽度(),; 表示步距(),;代入求得: 4.2 冲裁力 冲裁的时候凸模所承受的最大的压力就叫做,冲裁力对压力机的选用以及模具的设计有重要影响。普通平刃口的冲裁力计算公式如下: (4-4)式中冲裁力(); ();根据排样图可计算出; 材料的厚度(); ();,取; 安全系数安全系数是根据以生产生产为依据来改善模具波动和不均匀的间隙值、刃口磨损的程度、材料力学性能好坏和厚度变化等原因对制件生产的影响,通常取。故:4.3 弯曲力 弯曲模的设计以及压力机的选择是计算弯曲力的前提条件。材料的力学性能好坏、弯曲件形状复杂性、毛坯的尺寸大小、弯曲的半径大小、模具的间隙大小、模具的结构是否简便、弯曲的方式的多样性等多种因素都会对弯曲力的大小产生一定的影响。故而,通过分析不容易准确计算出弯曲力的大小,在实际生产中通常选择用经验公式来对弯曲力进行大概的计算,本制件按U型弯曲计算弯曲力: (4-5) (4-6)式中: 、自由弯曲力(); 、弯曲件宽度();,; ();由零件图可知; (;,取; 安全系数,常取。将上述数值代入可求得:4.4 两处切舌用一块小的锥形板先将材料弄裂再进行弯曲时切舌的定义。弯曲的圆角半径均为,弯曲的角度均为,切舌处孔的大小与弯曲凸模、凹模的之间的双面间隙值相加起来所得到的的结果就是凹模的孔的大小;凸模对较大的边的弯曲的作用就是将其向下弯曲成型,故而对凸模没有严格的要求,再观察期弯曲半径的特点得知凹模与零件对应折弯半径=最大边尺寸。(如图4-2所示)。 图4-2 切舌4.5 卸料力和顶件力的计算 使材料得以从凹模上脱落而需施加的力的大小就是卸料力。能够让制件从凹模自下而上出件所必须施加的力就是指顶件力。卸料力有所选压力机、卸料、顶件装置提供。因此决定所选设备的公称压力以及对冲模进行吧设计的时候,要把卸料力的来源作为考虑对象。这些力会因为材料的力学性能的好坏、材料的厚度的大小、模具的间隙的大小、凹模洞口的形状结构的复杂程度、搭边的大小受到一定的影响。一般通过以下公式进行计算:冲裁时:卸料力: (4-6)顶件力: (4-7)式中: 冲裁力();,代入公式可求得:弯曲时:卸料力:取0.05代入计算: 总的卸料力:4.6 计算压力中心 冲压过程中所有力的合力的方向就是模具的压力的中心。冲压过程中所有力的合力的作用点位置与压力机的滑块的中心的线是重合的。冲模模具的模柄的中心线要跟压力机的滑块的中心线重合。不然的话,在进行冲压的时候会产生偏心载荷的不良作用,不既无法保证滑块的导轨和模具的导向部分不被磨损,还无法保证间隙值的大小,这样会是的对制件的质量好坏以及模具寿命的长短无法得到保障,更甚者会无法控制对模具造成破坏。忽略理想状态,冲压的过程中的冲模的压力中心可能无法保持不移动。对于冲裁件的形状的特殊的从模具结构的角度来进行考虑,如果压力中心和模柄的中心线重合会造成不好的影响。这个时候就要将注意力放到让压力中心的偏移上,控制它保持在选择的压力机的允许范围里。这次设计是针对多工位的级进模的设计,因此要以多个凸模的冲裁的压力中心的公式为依据来进行计算。对于平行力系,运用理论力学的知识可以得到:合力对于一根轴的作用力跟所有的分力对同一根轴的作用力加起来的结果一样,而冲裁力和冲裁周边,()。 (4-8) (4-9)建立的坐标系如图4-3所示:图4-3 压力中心 由于本制件是属于轴对称零件,再根据对每一道工序的分析,将之前计算的冲裁力与弯曲力加起来代入到公式(4-8)(4-9)中,结合图4-3就可以算出本制件成型的压力中心的坐标:,,。4.7 公称压力的计算 选择出的压力机的公称压力大小的条件是不小于冲裁力的大小。总冲压力的计算如下: (4-10)4.8冲压设备的选择 考虑到每一种压力机应用的范围和工件对精度的要求,拟选用开式的双柱型可倾式压力机。压力机的标称压力大小的条件是不小于冲裁压力的大小,根据3表附表A-1,选择压力机。其基本参数如表4-1:表4-1 所选压力机参数名称开始双柱可倾式压力机闭合高度调节量/mm80型号JG23-40立柱间距离/mm300公称压力/KN400导轨间距离/mm/滑块行程/mm100压力行程7工作台尺寸/mm前后150左右300行程次数/(次min-1)80垫板尺寸/mm厚度80孔径200最大闭合高度/mm300模柄孔尺寸/mm直径50深度70最大装模高度/mm220电动机功率/kW45 主要零部件设计5.1凸模、凹模的设计5.1.1凸模设计1)凸模的结构形式从制件的工艺分析方向考虑,镶拼式、整体式凸模结构都可以用。凸模的位置是以零件的样式为基础进行的计算和制造的。普通的凸模的结构如图(a)、(c)所示,其应用范围是用于直径为的孔件的冲裁。图(d)宜应用于冲裁直径和材料的厚度相同的材料。这种结构既可增强抗弯能力,又能够节省材料。图(e)采用螺钉和销钉的固定方式一般用来冲裁大孔。(a) (b) (c) (d) (e)图5-1 圆形凸模示意图根据以上分析,此套模具宜选用(e) 镶拼式式凸模。2)凸模长度的计算这套模具的需设计所有凸模尺寸都很小,而且成型零件的凸模都很简单,没有什么复杂的结构。综合考虑各种条件整体式凸模结构适用,固定方式为:台阶、挂销固定。选用的凸模材料为:,采用热处理的硬度为。凸模长度要结合所选卸料装置进行计算,选择弹性卸料装置时,凸模的长度按下面的公式进行计算: (5-1)式中: (); ,取; t材料的厚度; 属于附加的厚度。而 (5-2) 凹模选用的是整体式凹模,与下模座一起采用螺钉以及圆柱销来进行固定。凹模的材料选择Q235,采用的热处理硬度为,厚度取。,取;3)凸模材料及热处理方式凸模材料为,采用尾部回火的热处理方式。5)凸模护套此凸模不需要使用凸模保护套。6)凸模固定方式直接用销钉以及螺钉来进行固定的一般是平面的尺寸较为大的凸模。对于中小型的凸模来说固定方式一般是用台肩、吊装或者铆钉来进行固定(图6-2)。也有些小凸模是用浇注连接的方式来固定的。而在大型冲裁中对于冲小孔而且比较容易损坏的凸模,为了方便修理以及跟换应当使用快换凸模的方法来固定。对此模具应选用台肩、销钉固定定位。 图5-2 中小型凸模的固定方式5.1.2凹模的设计1)凹模的刃口形式 如图5-3所示是常见的几种凹模刃口形式:图5-3 刃口样式图a)是柱形刃口的筒形的凹模。这种凹模的刃口的硬度大,刃口形状不易改变、磨损,但是易使工件孔积聚废料。对于形状或精度高且越复杂的工件的模具宜采用这种凹模。图b)是柱形刃口的锥形的凹模。这类凹模不容易堆积垃圾、零件,对孔的磨损和压力小,然而边缘强度却不高 。而因为其极小的磨损量对模具的寿命影响并不大。常用于对工件无特殊要求或者对各方面要求较少的简单工件。图c)是直筒式口的凹模。制作方便快捷,刃口耐磨度高是这类凹模的特点,通常应用于复合模冲裁模。d)、e)是锥形刀口的凹模,这类凹模能保证废料或者零件脱模的障碍大大减少,凹模在被磨后的修磨量不大,但边缘的强度又低,刃口被磨后刃口的尺寸会有变大。常用于料厚薄,精度要求一般,且结构较为简单的工件。根据以上分析,选a)形式的凹模。2)外形尺寸凹模通常有矩形和圆形两种形状。确定凹模的外形尺寸要用到坯料的厚度以及制件的最大外形尺寸的数据,如图2.8.12所示:凹模厚度: 式中: -; -,查3表2.8.2由插值法算得。凹模壁厚:,取。3)固定方法选用螺钉、销钉固定定位。5.2 冲裁凸凹模刃口尺寸计算冲裁件的断面质量的好坏、尺寸的精度的高低、模具的寿命的长短和冲裁力的大小、卸料力的大小、推件力发的大小等与凸、凹模的间隙大小密切相关,因此选择的间隙值的大小是否合适尤为重要。制件的质量的要求的高低直接对冲裁件的间隙大小起决定作用,按照经验数值来选择。查3表2.2.4,。5.2.1成型侧刃根据国家标准,非圆形件未标注公差按公差等级IT14来进行处理。成型切口尺寸:见图5-4:图5-4成型侧刃尺寸查1表,尺寸分别为46、25和5.6的公差分别是,。查3表,。由3表2.3.2公式可演变为,可得: 5.2.2冲孔凸凹模1) 冲、的圆孔凸凹模查1表1-8,查得 、均为IT13级,均取。假设凸模和凹模各自按照精度等级IT6以及IT7来进行加工,就有:冲孔冲孔校核:,经验证均满足条件。2)冲的方孔尺寸为的公差,查1表,尺寸为的公差为。根据3表,。查3表2.3.3可有:,则:3)冲槽凸模槽孔的尺寸:如图6-5所示:查1表,尺寸的公差为。根据3表,。则就有: 查1表1-8,尺寸分别为的槽孔公差分别是、。查3表2.3.1,、。故而:查1表,尺寸为公差分别为、。又,故:凹模的工作部分尺寸全部都根据凸模来制造,要确保凹凸模两侧之间有的均匀间隙值。图5-5槽孔尺寸 5.3 弯曲凸凹模尺寸设计计算 弯曲模的凸模和凹模间须得有合适的间隙值大小。弯曲件的质量和弯曲力与凸模和凹模之间的间隙值密切相关。弯曲力会随着凸模和凹模之间间隙值的变小而变大,与此同时零件的直边会出现材料的厚度变薄以及划痕的现象,会使凹模使用的寿命缩短。会导致弯曲件回弹现象严重程度随着间隙值的变大而加重,而零件的制造的精度的高低会间隙值的变大而降低。间隙值由下式确定: (12)式中: 弯曲模的凸、凹模的单面的间隙值(); (); ,根据3表3.3.4取;代入数值计算 从制件的形状能观察到,弯曲的时候只需要弯曲一边即可。因此只需确保凸模的宽度尺寸大于或等于弯曲边的宽度就可以了。弯曲凸模、弯曲的地方的半径要求大于或等于,所以凸模与弯曲的地方的半径是一样的(见图5-6),凹模孔的尺寸大小要与弯曲凸、凹模的双面的间隙值大小的相等。图5-6 弯曲大边 5.4 落料凸凹模刃口尺寸计算此套模具的第八道工序是落料,成型零部件。因为零件只是跟搭边相连接在一起,属于分开冲裁的,故而无需将凸模和凹模的双边间隙大小列为考虑因素,仅考虑单边。制件的两周围要与凹模留有的间隙以避免制件跟凹模发生撞到一起去。又凸模和凹模的间隙值等于,故而公差就是。凸模以及凹模的尺寸如图5-7所示。根据3表, 又,则: 图5-7 落料凸凹模 5.5 其他零件设计5.5.1卸料装置将制件或者废料从凸模或者凸凹模上卸掉,以确保下次冲压顺利进行时设计卸料装置的作用。简而言之,卸料就是将凸模上制件、废料卸下。卸料装置的种类分为刚性卸料装置以及弹压卸料装置。卸料力大,卸料可靠是固定卸料板的优势所在。对于冲裁板厚度较大(大于)和平直度的要求一般的冲裁件,通常用固定卸料装置。压料和卸料是弹压卸料装置具有的双重作用。由于其压料作用,制造出的冲裁件会较平整,故而对于要求较高的冲裁件或者薄板冲裁(小于)选用弹压卸料装置是最好的选择。考虑到本制件的结构和质量的要求应当用弹压卸料装置。5.5.2 模架的选择 模架按材料可分为铸铁模架以及钢板模架,按导向结构包含滑动导向、滚动导向。又因为导柱位置的不同分有:后侧导柱式模架、中间导柱式模架、四导柱式模架和对角导柱式模架。图5-8 模架类型综合分析此套模具的结构特点和零件成型力的分布特点,选用四导柱模架。四导柱模架的优点是导柱分布在凹模面积的对角中心线上,受力平衡且上模座在导柱上能保持平稳运动,既适用于横向送料又适用于纵向送料,使用面较宽。常应用于级进模以及复合模。查参考文献4表22.4-2(摘自GB/T 2851.1-1990)凹模周界、闭合高度闭合高度、级精度四导柱模架。模架 GB/T2851.7表5-1 对角导柱模架参数四导柱上模架型号LBH导套配合外径D500315555003155560四导柱下模架型号LBH导柱直径d500315655003156545图5-9 四导柱模架5.5.3导向装置 1) 导柱和导套在模具的内部,可以通过应用导柱和导套进行接合以保证零件加工质量的精度。此次设计的导柱与导套和标准的导柱导套形状基本相同。导向零件可为模具冲压的时候零件的位置精度提供保障。在模具的设计中最常用的两种模具导向机构分别是:导柱导向和导板导向。与导柱配合使用的导套的固定的办法有配入式、侧面固定式、装配式这三种。配入式导套通过导套以及安装导套的孔过盈配合而产生的摩擦力用以固定导套,这一个安装手法非常简单。而其缺点就是不够稳定仅适用于规模较小的模具生产。侧面固定式是指导套利用侧面的螺丝进行固定,在结构上易拆装。常用与制造大型模具。装配式是通过导柱导套采用配合H7/h6,用压板来实现固定的,拆装较为方便,运行稳定可靠,主要用于大中型模具。图 5-10 导柱 图 5-11 导套结合上面对各类导柱导套配合方式的分析,根据之前选取的模架上下模座板参数,并参考4表22.4-38及22.4-39,选择导柱导套的型号如下表所示: 表5-2 导柱导套型号 mmA导套型号导套外径D导套内径d导套台肩高度H导套长度LA45H611560604543115A导柱型号导柱直径dLA45h623045230图5-12 导柱导套配合5.5.4 模柄 模柄一个是可以保证模具在正确的地方依照定好的方向安全可靠地进行运动的一个模具工件,模柄将模固定在压力机上。模柄的种类繁多:1) 整体式模柄是与模具的上模座是一个整体,不能只当成是相连的部分,这类模柄通常只用于小型的模具。2) 带台阶压入式模柄这是一种安装在模具的上模板上的模柄,配合精度为H7/n6。这样的模柄与模具一方面具有很高的同轴度,另一方面也能使模具的垂直度得到保证,但是这种模柄仅适用于中小型的模具。3) 带螺纹的旋入式模柄此类模柄的固定方式是用防转螺钉来紧固,这样的固定方式也使得模柄在使用的过程中避免出现转到以及松动,但是此类模柄不具备较好地位置精度,故而仅适用于小型模具。4) 带有凸起模柄采用紧固件来将模柄固定到模具模板上的固定方式使得此类模柄更换方便快捷,所以常被应用于大型的模具中。5)浮动式模柄此类模柄的组成成分有:模柄、球面垫块以及接板来。这种的结构能利用增加垫块的途径,提高模具的导向精度,同时保证模具的运动的平稳性以及安全性。常用于滚珠导柱和导套。 图5-13 模柄种类综合以上对各类模柄的分析,参考4表22.5-26,选用(4)带有凸缘模柄比较合适。以选取的压力机模柄孔参数和模架上模座板参数作为参考,选用的模柄型号为:直径、高度、材料为45钢的A型凸缘式模柄:模柄 GB/T7646.3 45钢。模柄如图5-14所示:图5-14 模柄5.5.6 固定零件 1)固定板标准的凸模固定板的形式包含有圆形、矩形和单凸模固定板等几种。凹凸模固定板的适用范围是对小型凸模、凹模或者凸凹模等的固定。固定板的外形和凹模轮廓外形尺寸大致相同,厚度取。材料选用Q235,尺寸为固定板与和凸模制件采用或来进行配合,压装好模具之后把凸模的端面和固定板一起进行磨平。2)垫板凸模或者凹模的轴向压力由垫板来承担,上的冲压力太大在会损坏上、下模座板的表面,对模具的正常工作造成一定的影响。根据压力的大小垫板的厚度通常为,外形尺寸和固定板一样,制造材料是45钢,热处理过后的硬度是。综合上述分析,参考4得垫板型号为: 45钢/JB/T7643.33)圆柱销参考4表22.6-12,得圆柱销型号为:GB/T 119.1 2颗和GB/T 119.1 ,2颗。4)螺钉圆柱头卸料螺钉参考4表22.5-64,螺钉型号为: ; 数目为4。内六角圆柱头螺钉参考4表22.6-1,螺钉型号为:GB/T 70.1 5.5.7 定位零件 定位即确保坯料或者工件对模具工作的刃口在准确的相对位置是确保模具正常工作以及制造出合格冲裁件的重要条件。此模具选用导料板作为横行定位,成型侧刃则作为纵向定位。导料板和凹模用螺钉和圆柱销来进行固定,导料板的厚度为,尺寸为:,选用的材料是45钢。导料板的结构如图5-17所示:图5-17 导料板5.5.8 弹性元件的设计选用 在冲压加工的过程中广泛使用的圆柱型螺旋压式缩弹簧的材料是碳素弹簧钢丝以及,它是通过卷制成型的,热处理硬度为,弹簧的两端要并紧而且要磨平。弹簧的选用:1)参照总的卸料力还有模具的形状结构预估选用个弹簧,计算每个弹簧所承受的的预压力:对于这套模具拟选用4个弹簧:2)依据的大小,初次选定所需要的弹簧的规格,要能够保证所选弹簧的工作的极限负荷小于,通常可选择。由估算弹簧的极限工作负荷:查4有关的弹簧规格,初选弹簧规格为:、3)对弹簧在预压力作用下的预压缩量进行计算;式中: 弹簧极限压缩量(); 4)检查弹簧最大允许压缩量,如满足下列条件,则弹簧选的合适。 式中: 总压缩量(); 卸料板的工作行程(),一般可取,为板厚,取; 凸模或者凸凹模的刃磨损量,一般可取,取。校核: 故而上面选用的弹簧是对于这套模具来说是合适的。浮顶销弹簧的选用。由前面分析可知在本副模具中,浮顶销的作用是将零件顶起保证弯曲切舌边顺利前进。结合模具结构,考虑平衡,用个浮顶销弹簧。选用弹簧规格为:、。6 模具结构图模具的排样设计图如图6-1所示,装置采用送料采用侧刃粗定距的同时,采用导正销精定距,整个加工的过程中一共有8个工位。根据所选零部件、制件排样图、模具总体布局以及模具结构复杂程度,确定模具结构如6-2所示:图6-1排样图图6-2模具结构7 凸、凹模及冲压设备的校核7.1 凸模的校核凸模长度是以模具的结构、修磨、操作的安全性、装配等为依据来确定。在依据冲模的典型的组合的标准选用的时候,则可以按照凸模的标准长度来选,不然就要通过计算来确定。在此制件所有孔中,的孔的凸模最容易被损坏,因此只要保证这个凸模的强度足够其他凸模的强度都会足够。考虑到这个凸模截面积小采用台阶式较为合适。对圆形凸模校核的公式(7-1): (7-1) 式中: ();(); ()。选用作为冲裁的凸模的材料,淬火硬度是时,选;材料的厚度;冲裁材料抗剪强度,取。把数据代入公式得:又因此套模具最小的凸模的直径是,故而承载能力是合格的。根据失稳的弯曲应力进行校核,校核的公式如下: (7-2)式中: (); ()。把数据代入公式得:这套模具凸模的工作部分的长度都是,都比最大尺寸小,校核合格。7.2 凹模的校核冲裁的时候凹模要同时承受冲裁力以及侧向挤压力的双重作用。凹模的结构形式和固定的方法的不同也造成凹模受力的情况比较的复杂。在实际的生产中,一般是按照冲裁的板料的厚度以及冲件的轮廓尺寸或者是凹模洞口、刃壁间的距离,再通过经验公式来确定的: (7-3)式中: (); ()。根据之前计算的结果,零件成型的过程中的总的成型力是。代入公式得: 由于这套模具的凹模的厚度是,因此凹模板的厚度校核合格。7.3 冲压设备校核冲模的封闭高度必须同时不大于于压力机的最大装模高度以及不小于压力机的最小装模高度。按照3公式进行计算: (7-4)式中: ; ; ; 。所以选用的压力机是合格的。8 模具装配与调试此套模具是多工位级进模,凸模相对较多,上模从下到上进行安装较为合适,首先安装凸模固定板,然后按照凸模、小导柱和卸料螺钉的顺序依次安装完所有的零件。将垫板安装在凸模固定板上时要用定位销来进行定位,再把装有模柄以及导柱导套的上模座安装在凸模固定板上,用4个内六角螺栓固定好,就可以完成对上模的安装。卸料板以及镶块要通过导柱和导套进行定位,所以要先报小导套固定装在卸料板上,再通过4个六角螺钉把卸料板以及镶块连接在一起,再在卸料板上安装卸料螺钉的同时小导柱以及小导套制件要通过间隙配合来安装好。上模安装完毕就要进行下模的安装,下模安装相对于上模来说较为简单因为凹模结构是整体式的。安装下模要从上到下,根据凹模板、凹模垫板、定位销、下模座来依次进行安装,安装过程中特别注意凹模板和凹模垫板以及下模座之间的圆柱形销的安装,要完整的安装好零件,安装好零件候要用6个内六角螺栓把整个下模固定在一起。再4个导柱与导套安装完毕,整套模具就安装完成了。模具装配成功之后,要先凸凹模安装的位置进行检查看看是否正确,以确保模具能够安全地工作。最后将模具放到所选的压力机上进行生产的调试,再用的板料进行试验冲压,同时要观察模具的整体性能是否良好,根据需要进行改进。结论侧弯支架多工位级进模的排样方式直排式,通过导料板、导正钉与导正孔配合使用以确保步距的精度, 送料装置用的是滚轴式的自动送料装置。这套模具结的构非常的紧凑、合理,使得模具的维修以及刃磨相当的方便。比单工序模以及复合模的生产成本要低、生产效率要高、操作更为安全可靠。高速的精密加工的级进模以先进的加工设备和加工工艺作为依据,以确保满足模具的形状尺寸以及位置尺寸的要求,再通过严格的工艺以及工装,来满足产品的要求。侧弯支架多工位级进模的结构合理,又突破了单一的复式单件的生产形式,若投入生产好处如下:1)相对于单件冲裁材料的低利用率, 多工位级进模的材料利用率高,能在很大程度上节约耗材。2)相对于单件生产零件所需的几套模具使用级进模只需1 套模具不仅节约工作时间、减轻生产零件的劳动强度,还能减少操作工人的数量。3)用八

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号