!【详情如下】【2015年原创定制】CAD图纸+word设计说明书.doc[14000字,30页]【需要咨询购买全套设计请加QQ97666224】.bat

冲孔凸模.dwg

凸模固定板.dwg

凹模.dwg

切断凸模.dwg

卸料板.dwg

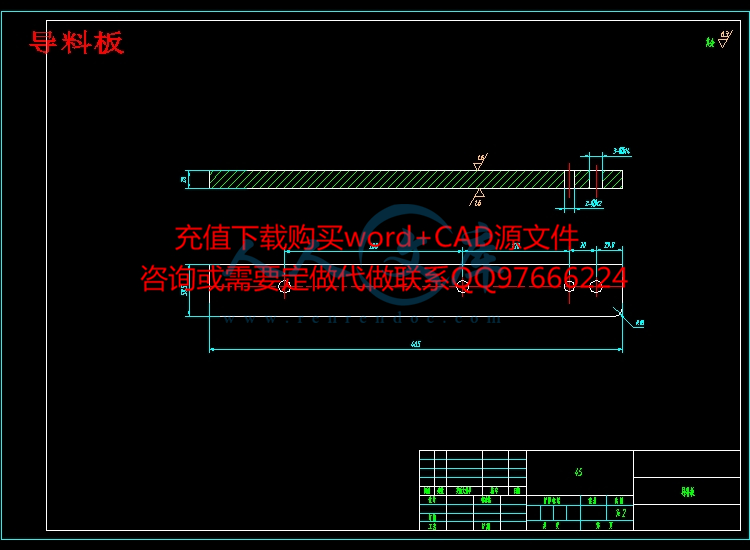

导料板.dwg

工件图.dwg

支板图纸汇总8张.dwg

浮顶块.dwg

装配图.dwg

设计说明书.doc[14000字,30页]

冷冲压工艺卡-A4.doc

开题报告.doc

目 录

一、绪论 1

(一)模具工业在国内的发展状况及趋势 1

(二)国外模具工业的发展情况 6

(三)课题研究的内容 7

二、工艺分析 8

(一)工件的材料 8

(二)工件的结构和尺寸精度分析 8

三、制定工艺方案 10

(一)工艺方案的分析 10

(二)工艺方案的确定 10

四、工艺计算 11

(一)排样图设计 11

(二)冲裁力、卸料力、推件力的计算 11

(三)冲压设备的选择 13

(四)模具刃口的尺寸和公差的确定 14

1 冲裁间隙的确定 14

2 凸、凹模刃口尺寸计算 15

(五)工作零件的设计 16

1 凸模的设计 16

2 凸模强度的校核 16

3 凹模的设计 17

4 工作零件的结构设计 17

五、模具主要零件的设计 19

(一)模架的选择 19

(二)校核压力机安装尺寸 19

六、模具材料的选用要求和选择原则 21

(一)冷冲模材料的选用要求 21

(二)材料的选择原则 22

七、绘制模具总装图及零件图 23

(一)装配图绘制 23

(二)模具零件图的绘制 24

结 论 25

致 谢 26

参考文献 27

支板冲孔切断级进模设计

摘要:本次设计了一套冲孔﹑切断的模具。经过查阅资料,首先要对零件进行工艺分析,经过工艺分析和对比,采用冲孔切断工序,通过冲裁力、顶件力、卸料力等计算,确定模具的类型。得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。

在论文中第一部分,主要叙述了冲压模具的发展状况,说明了冲压模具的重要性,接着是对冲压件的工艺分析,完成了工艺方案的确定。第二部分,对零件排样图的设计,完成了材料利用率的计算。再进行冲裁工艺力的计算和冲裁模工作部分的设计计算,对选择冲压设备提供依据。最后对主要零部件的设计和标准件的选择,为本次设计模具的绘制和模具的成形提供依据。通过前面的设计方案画出模具各零件图和装配图。

本模具性能可靠,运行平稳,能够适应大批量生产要求,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键词: 冲压;级进模;模具结构

Support plate punching cutting design of progressive die

Abstract: A molding tool for designing a set only hurtling bore falling anticipating. After a lot of access to information, Punching and blanking procedure were adopted through process analysis, Punching through,the top pieces,such as the discharge of calculation to determine the type mold. Get a molding tool for will designing type empress expresses out each work zero parts design process of the molding tool.

In the first part, mainly described the development status of progressive metal stamping tools,illustrates the importance of stamping mould,then there is the process analysis of stamping process scheme, completed the sure. Further blanking force calculation and Die Design and calculation of working part, provide the basis for the selection of stamping equipment. Finally on the main parts design and standard for the selection of design, mould of plotting and die forming provides the basis.The design project passing before draws an each spare parts of molding tool diagram with assemble the diagram.

The mold reliable, stable operation to adapt to the requirements of large-scale production, improve product quality and production efficiency. reduce labor intensity and the cost of production.

Keyword: pressing;progressive die;die structure;

参考文献

[1] 任海东、苏君. 《冷冲压工艺与模具设计》.郑州:河南科学技术出版社2007

[2] 王丽霞、愈佳芝.《计算机绘图》.郑州:河南科学技术出版社2006

[3] 刘家平.《机械制图》.郑州:河南科学技术出版社2006

[4] 康宝来、于兴芝.《机械设计基础》.郑州:河南科学技术出版社2006

[5] 黄云清.《公差配合与测量技术》.北京:机械工业出版社2007.1

[6] 李云程《 模具制造工艺学》.北京:机械工业出版社 2007.1

[7] 孙凤勤.《冲压与塑压设备》.北京:机械工业出版社 2007.8

[8] 吴兆祥.《模具材料及表面处理》.北京:机械工业出版社 2008.2

[9] 许发越.《模具标准应用手册》.北京:机械工业出版社 1994

[108] 王芳.冷冲压模具设计指导.北京:机械工业出版社 1998.10

[11] 李奇.江莹.模具构造与制造.北京:青华大学出版社.2004.8

[12] 王秀凤.冷冲压模具设计与制造.北京:航空航天大学出版社 2005.4

[13] 成虹.冲压工艺与模具设计.北京:高等教育出版社 2006.7

[14] 杨玉英,崔令江.实用冲压工艺及模具设计手册.机械工业出版社2005.1

[15] 彭建生.模具设计与加工速查手册. 北京:机械工业出版社2005.7

[16] 徐政坤.冲压模具及设备. 北京:机械工业出版社2005.1

[17] Yoshida K, Classification and Systematization of Sheet Metal Press Forming

Process Sci. Pap.IPCR.Vol42,No. 1514,1959,142~159

[18] Keeler S.P. Determination of Forming Limit in Automotive Stamping. Sheet

Metal Industries,1965 Vol. 42.

川公网安备: 51019002004831号

川公网安备: 51019002004831号