【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

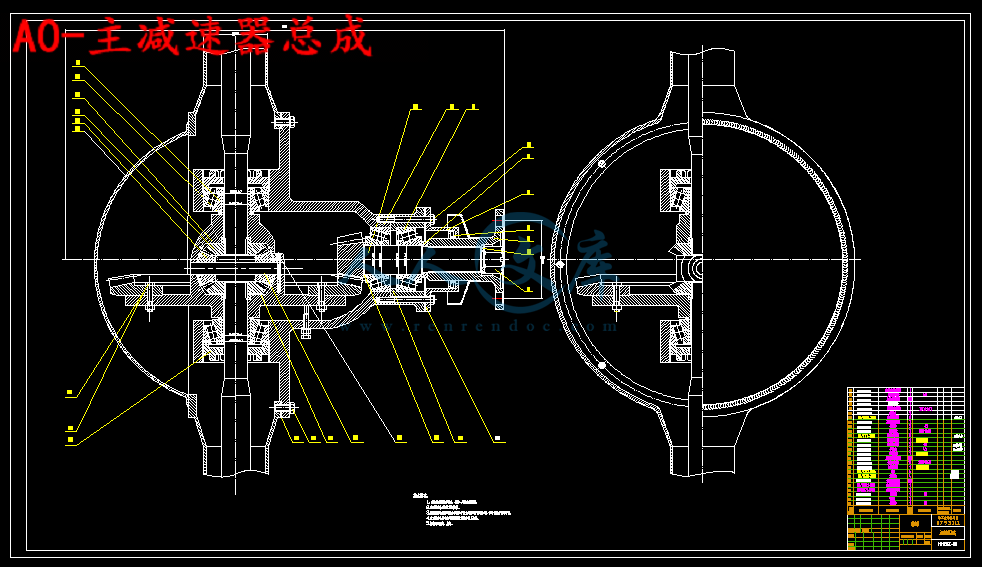

汽车主减速器作为汽车重要的部件之一,它的性能的好坏直接影响整车性能,而对于轻型卡车显得尤为重要。当采用大功率发动机输出大的转矩以满足目前轻型卡车的快速、重载的高效率、高效益的需要时,必须要搭配一个高效、可靠的主减速器。所以采用传动效率高的单级减速驱动桥已成为未来重载汽车的发展方向。本文参照传统主减速器的设计方法进行了轻型卡车主减速器的设计,根据所给汽车参数合理的分配主减速器主、从动齿轮模数,齿数,选择合适该汽车使用的差速器类型,并对行星齿轮和半轴齿轮模数,齿数进行合理的分配并计算校核,设计出符合该汽车使用的主减速器,并绘制出装配图和零件图。

关键词:单级主减速器;差速器;弧齿锥齿轮;行星齿轮;半轴齿轮

Abstract

As one of the important parts of the car,automobile final drive has a direct impact on the whole performance,especially for the light track.We must complete with an efficient and reliability final drive when using the high power output torque engine to meet current light trucks of fast, reliable final drive. So with high transmission efficiency of single-stage reduction drive axle have become overloaded vehicles in the future direction of development. The design of the Light Truck final drive is refer to the traditional final drive. According to the automobile distribution final drive home, driven gear module, selecting the appropriate number of teeth, the use of differential type, and planetary gear and gear modulus, the number of teeth for distribution and calculation check, the design of the vehicle using the final drive, and drawing out Assembly and parts.

Keywords:Single reduction final drive;Differential;The spiral bevel gear;Planetary gear;axle shaft gear

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 研究背景 2

1.2 国内外相关领域研究现状 2

1.3 研究的主要内容和研究的主要方法 2

第2章 主减速器设计 4

2.1 汽车主减速器的结构形式 4

2.11 汽车主减速器的齿轮类型 4

2.12 减速器的减速形式 6

2.13 减速器锥齿轮的支承形式 7

2.2 主减速器的基本参数选择与设计计算 9

2.21 设计车型主要参数 9

2.22 主减速器计算载荷的确定 9

2.23 主减速器基本参数的选择 10

2.24 主减速器圆弧锥齿轮的强度计算 13

2.25 主减速器圆弧齿螺旋锥齿轮的强度计算 14

2.26 主减速器齿轮的材料及热处理 17

2.27 主减速器轴承的计算 18

2.28 从动齿轮连接螺栓的校核 25

2.3 本章小结 26

第3章 差速器的设计与校核 27

3.1 对称式圆锥行星齿轮差速器的差速原理 27

3.2 对称式圆锥行星齿轮差速器的结构 28

3.3 对称式圆锥行星齿轮差速器的设计 29

3.31 基本参数的选择 29

3.32 差速器的校核 33

3.4 本章小结 34

结 论 35

参考文献 36

致 谢 37

附 录 A 中文译文 38

附 录 B 外文文献 39

川公网安备: 51019002004831号

川公网安备: 51019002004831号