起重机变幅液压系统设计【含14张CAD图纸、说明书】

收藏

资源目录

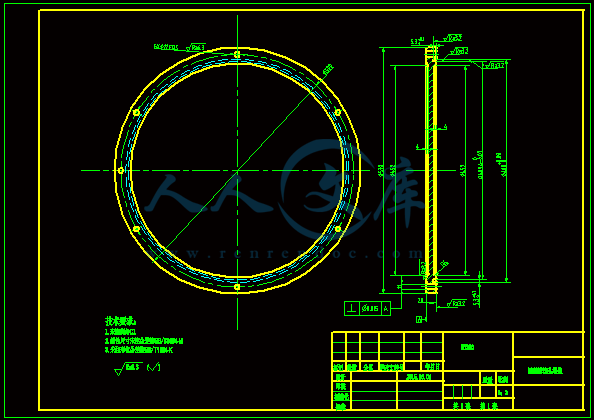

压缩包内文档预览:

编号:14967191

类型:共享资源

大小:38.19MB

格式:ZIP

上传时间:2019-02-21

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

30

积分

- 关 键 词:

-

含14张CAD图纸、说明书

起重机变幅液压系统设计

起重机设计【

张CAD图纸】

起重机液压系统

含14张CAD图纸

起重机液压系统设计

含CAD图纸

液压起重机设计

CAD 图纸

CADcad

- 资源描述:

-

- 内容简介:

-

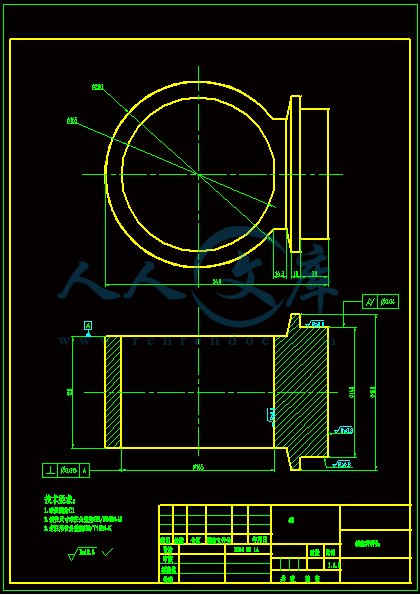

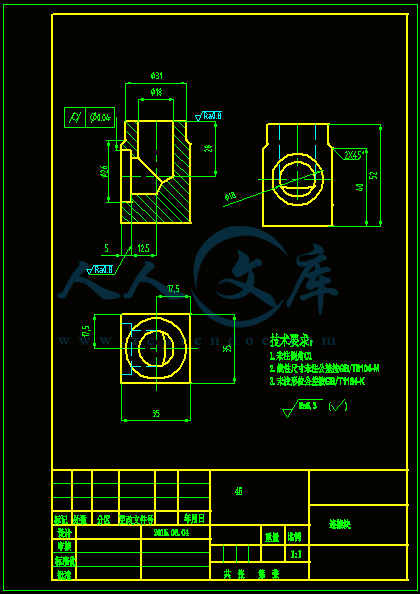

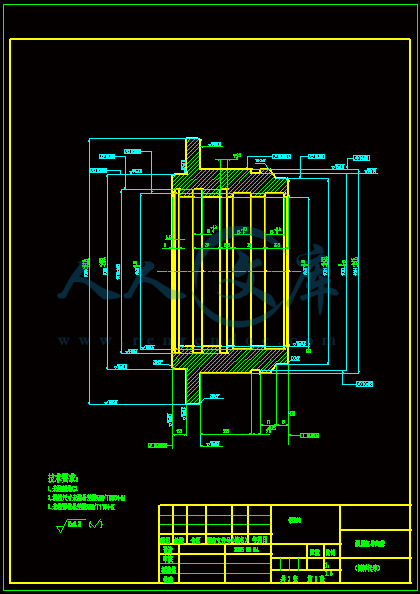

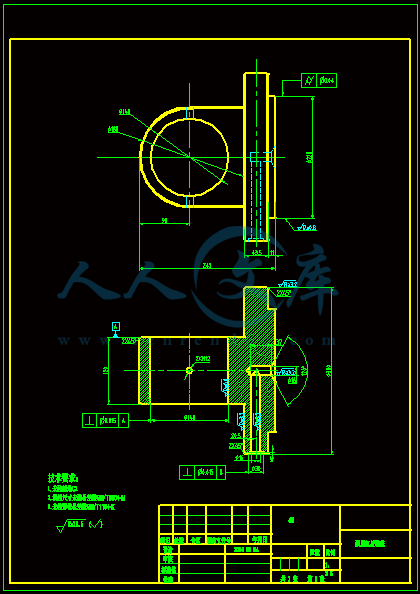

IMPLEMENTATION OF HYDRAULICSERVO CONTROLLERS WITH ONLYPOSITION MEASUREAbstractHydraulic actuators have nonlinear dynamics and are often used in environments (robotic, aerospace, underwater explo-rations/inspections, mining) where uncertain disturbances are present. Linear controllers designed using a linearized model of the hydraulic system are widespread. In alternative, nonlinear and ro-bust control techniques can be used to achieve better performances. Among these techniques, sliding mode control with dynamics inversion is a good choice, but it usually requires measurements of actuators velocity and hydraulic pressures in addition to actu-ators position. This paper presents the design and experimental evaluation of a position controller for an hydraulic actuator where the only available measure is the actuators position. A detailed description of servosystem components is firstly presented. Then a linear control law, whose design is based on a linearized model of the actuator, is designed and tested. Finally, a sliding mode control law is developed. Experimental results, carried out on a real case study, have shown the ectiveness of the proposed controllers even when only actuators position is available for feedback.Key Words :Hydraulic actuators nonlinear systems nonlinear control system sliding mode control.1. IntroductionHydraulic actuators are used in many industrial appli-cations as they over the following advantages: ness; compactness; payload capability; high immunity to wear thanks to lubricant action of fluid; high speed of response, with fast starts, stops and speed reversals;ability to main-tain their loading capacity indefinitely, while this would usually cause excessive heat generation in electrical com-ponents 1, 2. Furthermore, their high power-to-weight ratio allows their use in a direct-drive manner, as e.g., in industrial robots, so that wear-sensitive gear-boxes can be avoided. DIIIE, Universita degli Studi di Salerno, Via Ponte Don Melillo, 1-84084, Fisciano(SA), Italy; e-mail: fbasile, ddel-grossounisa.it Recommended by Prof. Zhihua Qu (paper no. 206-3128)One of their major drawbacks is their strongly non-linear behaviour. The main nonlinearities are: magnetic hysteresis in the armature of the servovalve driving the actuator, usually neglected 3, 4; static nonlinear relation between the control input and the flow to the actuator; ori-fices tolerances (overlap/underlap), which generate dead-zones; pressure and temperature dependency of isothermal bulk modulus; asymmetry of the hydraulic cylinder 5; friction force acting on the actuator 6. Another ma-jor drawback is the dis culty of accurately estimating the models parameters, and their variations under dis erent operating conditions. Therefore, to design a servo posi-tion system for an hydraulic actuator nonlinear and robust control techniques have to be used to achieve good per-formances. Today more complex control laws, like inverse dynamics laws, are successfully used in many applications and have been recently applied also to hydraulic servosys-tems 4, 710. It is important to point out that in all these works control laws are presented which rely on mea-surement of at least actuatorss position and velocity and hydraulic pressures. Figure 1. Control architectures overview.The hydraulic actuator considered in this work is com-posed of a flapper-nozzle type two-stage servovalve and an asymmetric hydraulic cylinder. A servo position system has to be devised. First, an accurate model of the actu-ator has been written obtained which takes into account the main phenomena influencing its behaviour. Dynamic parameters were partly available by the supplier. To vali-date these parameters and identify the others, it was not possible to procede with open-loop experiments but it was mandatory for safety requirements to move the actuator only if closed-loop controlled. To this purpose, a discrete-time linear controller has been first designed based on a linearized model of the actuator. Then, a sliding mode con-trol law has been designed in the continuous-time domain by using a Lyapunov-based approach and implemented in discrete-time without requiring direct measurements of ve-locity and pressures. As it is commonly accepted in prac-tice 11 for control engineers the sliding mode controller designed in continuous-time domain has been implemented in the discrete-time by selecting a ciently fast sampling rate. The model uncertainties, the fact that pressures are not directly measured and frictions are not compensated,and the time delays make the chattering reduction crit-ical 11. To avoid this undesirable phenomenon 12 a boundary layer approach has been adopted.The main contribution of this paper is to prove that low-cost robust control of hydraulic actuators is possible even if not all the required direct measurements are avail-able. In fact, the proposedcontrollers requires only direct measurement of actuators position.2. Experimental Setup2.1 Control ArchitectureThe hydraulic actuator taken into account in this work is a linear single-rod cylinder whose pistons position is measured by a Linear Variable Dis erential Transformer (LVDT) sensor. The digital control architecture, shown in Fig. 1, has the following features:PowerPC CPU running at 500 MHz; The sampling rate is 500 Hz; 12 bit A/D and D/A converters; Voltage-to-current and current-to-voltage converters with a bandwidth of 10 KHz; LVDT Current Conditioningand Transmitter (LCCT) with a bandwidth of 250 Hz; A 100 Hz second-order Butterworth anti-aliasing filter; Hydraulic system (the actuator) including an LVDT sensor for position measuring. Notice that The only available measure is pistons position; The digital implementation and the presence of limited bandwidth circuits and filters makes possible to neglect all components over 100 Hz; The presence of quantizers produces a measurement noise, in fact the measures resolution is 2.3 105 m; The actuator has to work in a wide and variable range of temperatures. 2.2 Implementation IssuesExperimental tests on the real architecture have drawn the attention to some important aspects for the design of both the linear and the robust controller.1. Time delays on feedback chain: A time delay on the feedback chain of about 6 ms has been measured which heavily influences the dynamics and must be taken into account in designing the controllers.2. Noise in the positions measure: The LVDT sensors non-ideal behaviour, joint with the presence of quan-tizers, produces a not-negligible measurement noise. Then, it is necessary to verify the filtering capacity of the controllers, to avoid vibrations of the actuator. 3. Unavailable measures: The only available measure is the actuators position. Thus, the proposed sliding mode controller works without the chambers pressure measures as commonly required. Actuators velocity and acceleration have instead been obtained from the position measure by using a derivative filter (see Fig. 2) for which the considered transfer function is: Filters parameters have been tuned to realize a deriva-tive behaviour up to 100 Hz without amplifying high-frequency components.Figure 2. Re-constructor filter.3. Model DescriptionThe structure of the electro-hydraulic servoactuator, com-posed of a nozzle-flapper flow control servovalve and an asymmetric hydraulic actuator, is shown in Fig. 3 where the scale factors for the valve and the actuator are erent for sake of clarity. All the symbols reported in Fig. 3 are defined in Table 1 and will be used in the model description below.Figure 3. Hydraulic servoactuator layout.3.1 Servovalve Model3.1.1 Servovalve Nonlinear ModelThe nonlinear model of the nozzle-flapper valve 1, 2 can be represented by the scheme in Fig. 4 where its main elements are shown. The input is the electrical current of the torque motor I which is transformed in a torque at the armature:As the rotation of the armature is very small, a simplified linear relation is often considered:The equation describing the armature flappers dy-namics relating armature torque to flapper displacement (in case of small rotation) is:The equations describing nozzles flows relating flapper displacement to flows on spools sides are:液压伺服控制器的执行位置测量摘 要 液压执行器有非线性动力特性,并且经常在机械,航空航天,水下检验环境中使用,检测其中的不确定干扰存在。线性控制器的设计普遍采用线性模型的液压系统。如果使用非线性和鲁棒控制技术作为替代可以实现更好的性能。在这些技术中,采用动态逆滑模控制是一个很好的选择,但它通常需要除了实际位置的测量还需要执行器的速度和液压压力测量。本文提出的是一个液压制动器的位置控制器设计的实验。一个详细说明的伺服系统组件首先被提出。然后,是基于线性模型的执行机构的线性控制法的设计和测试。最后,研制了一种滑模控制律。实验结果,在一个真实的案例研究,证明所提出控制器即使当只有致作动器的位置是可用于反馈的时候依然有效。关键词 : 液压作动器 非线性系统 非线性控制系统 滑模控制第一章 介绍 液压执行器有许多工业应用因为以下优点:刚性,紧凑性,载荷能力,由于液体流动的高抗磨损性;响应速度快,具有快速启动,停止和速度逆转;保持无限容量装载的能力,但这通常会导致电气部件过热。此外,他们的高功率重量比允许他们使用直接驱动的方式,例如,在工业机器人中,这样可以避免磨损敏感的齿轮箱。其主要缺点之一是其强烈的非线性行为。主要的非线性是:伺服阀驱动致动器电枢中的磁滞,这经常被忽视;在输入控制和执行器流动中的静态非线性关系;产生死区的孔公差;压力和等温体积弹性模量的温度依赖性;液压缸的不对称;作用在致动器摩擦力。另一个主要的缺点是难以准确估计模型的参数和不同试验条件下的变化的参数。因此,为了为液压致动器技术的非线性设计一个伺服位置系统,需要应用鲁棒控制技术以获得更好的性能。今天,更复杂的控制规律,如逆动力学规律,成功地应用在许多应用程序并且最近也适用于液压伺服系统。需要指出的是,在所有这些工作的控制律的提出依靠执行器位置和液压压力的测量。这项工作中的液压执行机构是由喷嘴挡板式二级电液伺服阀和非对称液压缸组成。一个伺服位置系统必须设计。首先,已经提到执行器的精确模型需要考虑到那些影响其性能的主要现象。一部分动态参数可从供应商获得。为了验证这些参数并确定其他参数,进行开环试验是不可能的,安全需求当闭环控制去移动执行器是强制性的。为了这个目的,基于线性模型的执行器首先设计出了一个离散时间线性控制器。然后,一个滑动模式控制法已被设计在连续时间域通过使用一个Lyapunov为基础的方法,在离散时间实现而不需要速度和压力的直接测量。通过选择一个快速采样率,在连续时间域设计的控制工程师的滑动模式控制器在离散时间实施的设计在实践中普遍被接受。模型的不确定性,事实上,压力并不是直接测量和摩擦没有补偿,并且时间的延迟使抖振临界降低。为了避免这种不良现象,采纳边界层的方法。图1 控制架构的概述第二章 实验设置2.1控制结构这项工作中的液压执行机构是一个线性单杆缸,线性单杆缸活塞的位置由一个线性可变地微分变压器(LVDT)传感器测量。数字控制结构,有以下特点:powerpc CPU运行在500 MHz;采样率是500 Hz;12位A / D和D / A转换器;10 kHz带宽的电压-电流和电流-电压转换器;250Hz带宽的电流调节和发射机;100Hz的二阶巴特沃斯抗混叠滤波器;液压系统包括一个LVDT传感器的位置测量注意唯一的变量是活塞的位置;数字实现和有限的带宽的电路存在和过滤器可以忽略所有组件在100赫兹;量化器产生的测量噪声的存在,事实上,测量分辨率为2.3 105米;执行器在一个广泛的和可变的温度范围内工作。2.2实施问题关于真实结构实验测试,注意一些重要的关于线性和鲁棒控制器的设计方面问题1.时间延迟反馈链:一个约6毫秒的已严重影响动态的时间反馈链延迟被检测出测量,而且这是设计控制器必须考虑的问题。2.位置测量的噪声:LVDT传感器的非理想特性,与量化器的连接处,产生一个不可忽略的测量噪声。然后,为了避免致动器的振动,验证控制器的过滤能力是很重要的。3.不变量测量:可用的唯一变量是执行器的位置。因此,建议的滑动模式控制器在没有腔内压力作为一般工作条件进行工作。执行机构的速度和加速度通过使用微分滤波器测量得到,这种方式定义为传递函数:滤波器的参数在没有放大高频组件的情况下已经实现导数的行为上升到100赫兹第三章 模型描述电液伺服执行器的结构,由一个喷嘴挡板式流量控制阀和一个非对称液压作动器,如图3所示。图中阀门和执行器为了看得清楚,调大了比例。所有的符号在图3报告表1所示,将用下面的模型描述:图3 液压伺服作动器布局3.1伺服阀模型3.1.1伺服阀的非线性模型喷嘴挡板阀的非线性模型可以表示在图4中,其主要内容是所示的方案。输入的转矩电动机我这电流转化成扭矩在电枢:当电枢旋转是非常小的,通常被认为是一个简化的线性关系:电枢挡板的动力学与电枢转矩挡板位移方程(在小角度旋转的情况下)是:喷嘴的流量与挡板位移对阀芯的侧流方程:12 摘 要随着我国科技水平的快速发展,各行各业都取得了巨大的进步,其中起重机起到了重要的作用,起重机在建筑、开采、挖掘等领域不可或缺。尤其是汽车起重机,因为其具备汽车的特点,即可快速移动,又具有起重机的功能,所以应用的领域更加厂泛。汽车起重机由变幅系统、伸缩系统、卷扬系统、回转系统、支腿系统组成。变幅系统对起重机的工作稳定性以及起重机的工作性能有十分重要的影响。在本次QY50K起重机变幅液压系统设计中,我以汽车起重机的三铰点设计为基础,首先确定三铰点的设计位置,确定变幅系统的机械结构尺寸,进而对起重机的变幅液压缸及液压油箱的各部分进行选型与计算,确定液压缸及油箱的结构。最后对液压系统中的其他元器件进行选型与介绍,完成对于变幅液压系统原理图的绘制。关键字: 汽车起重机 变幅 液压系统 三铰点 液压油箱 ABSTRACTWith the rapid development of Chinas science and technology, all walks of life have made great progress. The crane has played a major role, crane especially plays an indispensable role in building, mining and other fields. Especially the automobile crane, because of its characteristics of a car can move quickly, but also has the function of the crane, it is widely used. Automobile crane has luffing system, telescopic system, winch system, rotation system, supporting legs system. Luffing system will affect the stability of crane. In the design of crane hydraulic system in this QY50K, I based on the three points of truck crane design, First determine the design of position three hinge point, that will determine the dimensions of mechanical structures of luffing system, so that it can be the amplitude hydraulic cylinder and luffing tank on the crane selection and calculation, Determining the structure of hydraulic cylinder and oil tank. Finally, selection and introduction of other components in the hydraulic system, complete the luffing hydraulic system schematic drawing.Keywords: crane luffing hydraulic system three joint hydraulic tank目 录 绪 论1第一章 课题主要研究21.1课题背景及意义21.2国内外研究状况21.2.1国内起重机研究状况21.2.2国外起重机研究状况31.2.3汽车起重机的发展趋势41.3课题研究方法4第二章 变幅系统方案设计52.1 变幅机构布置形式52.2三铰点示意图62.3三铰点受力分析62.4三铰点位置确定72.4.1吊臂下铰点0的确定72.4.2变幅液压缸上铰点B的确定82.4.3变幅液压缸下铰点A的确定92.5本章小结10第三章 变幅液压缸设计计算123.1 变幅液压缸介绍123.2 变幅液压缸参数设计133.2.1变幅液压缸中液压油压力确定133.2.2变幅液压缸中缸筒内径径确定133.2.3变幅液压缸中活塞杆尺寸的确定133.2.4变幅液压缸中活塞杆行程确定143.2.5变幅液压系统液压泵流量确定143.3 变幅油缸缸筒143.3.1变幅液压缸的缸筒与端盖的连接143.3.2变幅油缸的缸筒壁厚的设计153.3.3变幅油缸的缸筒壁厚的校核163.4活塞173.4.1活塞的结构形式173.4.2 活塞宽度的确定183.4.3活塞密封元件确定183.4.4活塞的材料183.4.5 活塞与活塞杆的连接193.5活塞杆的设计与计算193.5.1活塞杆的结构193.5.2活塞杆的强度计算193.5.3活塞杆弯曲稳定性计算193.6导向套203.6.1导向套的材料203.6.2导向套的密封与防尘203.6.3导向套的固定213.7 后缸盖的的设计213.7.1后缸盖的材料213.7.2后缸盖的连接213.8进出油口尺寸223.9安装连接元件确定与校核223.9.1安装耳的结构223.9.2 安装连接元件的确定233.9.3 安装连接处销轴的校核233.10本章小结24第四章 变幅液压系统设计及元器件的选择254.1变幅系统液压原理图设计254.1.1变幅液压回路介绍254.1.2 各阀芯在中位时264.1.3 液压缸在伸出时264.1.4 液压缸在缩回时264.2液压泵的选择264.2.1液压泵的作用264.2.2液压泵的选择264.3平衡阀274.3.1平衡阀的作用274.3.2平衡阀的选择274.4多路阀换向阀284.5 先导控制阀294.6油管304.6.1 油管的选择304.6.2 油管管径设计304.6.3管接头304.7滤油器304.7.1滤油器的作用304.7.2 滤油器的要求304.7.3 滤油器的安装位置314.7.4 滤油器的选择314.8本章小结31第五章 液压油箱的设计325.1开式液压油箱结构特点介绍325.2开式液压油箱的容积确定325.3 油箱的结构设计335.3 .1油箱的结构及设计要点与需要注意的事项335.4油箱结构的详细设计345.4.1油箱长、宽、高的确定345.4.2液压油箱壁板厚度的确定345.4.3液压油箱脚的设计345.4.4液压油箱顶盖设计355.4.5液压油箱吊耳设计355.4.6液压油箱隔板设计355.4.7液压油箱油箱底板设计355.4.8液压油箱清洗孔设计355.4.9后处理365.5 油箱配件的计算与选用365.5.1液压空气过滤器的设计与选用365.5.2液位液温计的计算与选用375.5.3 热交换器的使用375.6本章小结38结 论39参考文献40致 谢42附 录43IV 绪 论进入21世纪,各行各业都在高速发展,尤其是制造业,作为国民经济的命脉,更是发展迅猛,制造技术与制造水平都达到新的高峰。起重机作为重要的工程机械,起到了十分重要的作用。起重机是工程中装卸的主要工具,在桥梁建造,资源开采,货物搬运等领域中不可或缺。汽车起重机作为起重机的一种,既具备起重机优点又可以像货载汽车一样快速移动,所以汽车起重机的运用日益广泛。除了移动迅速之外,汽车起重机还具备结构简单,成本低的特点。而且起重机的吊臂除了可以安装吊钩吊起重物以外,还可以换做电磁吸、打桩设备等,实现一机多用的特点。在本次课程设计中,将先整体上了解变幅系统的组成与作用,然后先对机械结构进行设计,进而研变幅系统的液压结构,对液压系统的的液压元件进行确定完成最终设计。变幅系统设计,以起重机三铰点的设计为基础。三铰点的设计对起重机的性能的稳定性,起重机的起重量都有巨大的影响。确定三铰点结构后,对起重机液压系统进行设计。液压系统设计,首先对液压缸的参数进行确定,进而对变幅系统的油箱进行设计,通过流量、压力、对液压系统的元器件机型选择,最终完成液压系统原理图的绘制。国外的起重机发展体现出多样化的特点。尤其为适应不同工作环境的需求,尤其是在工作条件恶劣的情况下完成工作,相继研发出越野型、微型和全地面型汽车起重机,这样使得外国的汽车起重机在特点上,灵活性更优,更加方便技术人员的操纵,在工作中的效率高。在起重机的结构方面,例如在伸缩臂的结构上,伸缩臂的数量不断改进,在截面形状上,德国的公司率先研发出椭圆型的起重机伸缩臂,在机构质量,载重性能方面得到优化。1 第一章 课题主要研究 1.1课题背景及意义 起重机在工程建设的不断应用也促使着起重机的不断发展。现阶段,工程建设中需求研发具有更大起吊能力,具备更大的工作半径,具有更快移动速度的汽车起重机。 随着液压技术的日臻成熟,液压汽车起重机快速发展。液压传动以液压油为载体流动传动。液压传动与电子技术,尤其是PLC技术,使得液压系统在控制方面更容易的实现自动控制1。汽车起重机有许多重要的零部件结构,组要可分为以下几个主要的系统。卷扬系统,变幅系统,回转系统,支腿系统与伸缩系统等五部分,五个系统如图1-1所示图1-1 起重机系统图1.2国内外研究状况1.2.1国内起重机研究状况我国的起重机发展较晚,直到19世纪六七十年代才开始建立。自建立后,起重机行业不断发展,现在已经具备一定规模,对我国的经济、建设起到了巨大的作用。汽车起重机的发展,从5吨的小型机械式汽车起重机开始,到最大起重量增大到12t。然后采取合作的方式,与加藤、格鲁夫等企业合作,逐步制造出25t,50t,80t,125t,起重机的研发水平达到了中等水平。目前,我国起重机制造企业比较出色的有徐工集团、长江起重机厂等。图为图1-2徐工集团的QY50K起重机2。图1-2 QY50K汽车起重机 目前中国的汽车起重机发展面临着全新的机遇和挑战:(1).随着我国改革开放与加入世贸组织,我国的发展与世界的联系更加紧密。我国的起重机行业可以更快地学习国外的先进技术,加速使我国的起重机设计追赶上世界的先进水平,但同时,我国的起重机企业也面临着国外厂商的冲击。尤其是对于小型的起重机企业,面临着与外企合作,然后被吞并的命运3。(2)国产的起重机在自身的设计上存在问题与差距。我国在起重机行业上,整体对技术研发上投入不够,对技术人员的培养,对科研设备的投入不够,使得我国在起重机领域的技术创新能力较弱,对于起重机制造的核心技术掌握不够,尤其在高、精、尖的设备的制造上能力较弱。 此外,我国起重设备的制造水平一般,国产起重机普遍存在噪声大、电气故障等问题。此外,我国汽车起重机的产品类型单一,不能满足行业上对于起重机适应各种工作环境的需要。此外,由于材料技术的落后,我国起重机的使用寿命,质量也都和国外有较大的差距。1.2.2国外起重机研究状况国外的起重机发展体现出多样化的特点。尤其为适应不同工作环境的需求,尤其是在工作条件恶劣的情况下完成工作,相继研发出越野型、微型和全地面型汽车起重机,这样使得外国的汽车起重机在特点上,灵活性更优,更加方便技术人员的操纵,在工作中的效率高。在起重机的结构方面,例如在伸缩臂的结构上,伸缩臂的数量不断改进,在截面形状上,德国的公司率先研发出椭圆型的起重机伸缩臂,在机构质量,载重性能方面得到优化4。1.2.3汽车起重机的发展趋势国内外的汽车起重机,在研发方向上趋势主要体现在以下这几个方面:(1).运用新技术、运用新的制造工艺。现代的技术更新迅猛,我们只有以前卫的视角,不固步自封,要将新的技术运用在汽车起重机中,注重创新,采用新的制造方式,这样起重机才会快速发展。(2).向机电液一体化模式发展。机电液一体化,是机械行业的发展方向。电气设备、液压设备、机械设备一体化发展,使得机械的控制得到优化,半自动甚至全自动的设备可以使得操作者更加轻松,对行业的发展具有重大意义。(3).发展一机多用,起重机的吊臂不单单能够吊取重物,也可以有其他功用。例如 ,可以在起重机的吊臂上安装电磁设备,可以使得起重机具有其他的功用。我国应注重对于其配套设备的研发,使得起重机可以一机多用,使得起重机的利用率得到提高。(4).起重机的起重量向多元化发展。我国的起重机类型单一,与国外相比,差距明显。现阶段,迷你型起重机与全路面起重机在国外兴起,迷你型起重机的灵巧的优点可以使得起重机可以在极端条件下得到运用。此外,超大型的起重机械的研发也应得到重视,只有我国具备了制造了各种类型的机械,我国机械行业的发展才会更加均衡5。1.3课题研究方法在本次课程设计中,将先整体上了解变幅系统的组成与作用,然后先对机械结构进行设计,进而研变幅系统的液压结构,对液压系统的的液压元件进行确定完成最终设计。变幅系统设计,以起重机三铰点的设计为基础。三铰点的设计对起重机的性能的稳定性,起重机的起重量都有巨大的影响。确定三铰点结构后,对起重机液压系统进行设计。液压系统设计,首先对液压缸的参数进行确定,进而对变幅系统的油箱进行设计,通过流量、压力、对液压系统的元器件机型选择,最终完成液压系统原理图的绘制。本次课设的主要思路如下流程图1-3所示图1-3 设计流程图第二章 变幅系统方案设计2.1 变幅机构布置形式QY50K起重机变幅形式采用液压形式进行。变幅机构以变幅液压缸作为主体结构,变幅液压缸驱动汽车起重机的主臂完成变幅。变幅液压缸在汽车起重机的布置位置主要有以下几种形式:前顷式布置、后拉式布置还有后顷式布置。液压缸前倾式布置,在起重机吊起重物时,变幅液压缸对起重机吊臂臂的作用力臂较长,所以可以选择采取较小的变幅推力,可以采用直径较小的液压缸。采用前倾式变幅吊臂的悬臂部分长度缩短,这样大大改善了吊臂的受力状态,对吊臂受力有利。但这种方案的缺点是:液压缸行程较大,吊臂下方的空间较小,小幅度地起吊体积较大的重物不方便。后倾式变幅机构,变幅液压缸受力的特点与前倾式相反,后倾式变幅,变幅液压缸行程短,而且由于液压缸后倾,重心后移,便于变幅机构总体布置,可以使平衡配重质量减少。采取后拉式变幅机构,变幅液压缸固定位置选择在在起重机吊臂后方。这样的油缸布置方式优点吊臂下方的有效空间大。后拉式变幅机构,在吊臂起升时液压油只能从液压缸有杆腔进入,所以采用这种方式,推力较小。因此,后拉式起重机只能用于起重量较小的起重机上。起重机前倾式变幅机构简图如下图2-1中所示6。图-1前倾式变幅机构前倾式变幅机构有好的力学性能,起重机可以吊起质量较大的重物。绝大部分的汽车起重机采用液压缸前倾式布置的变幅机构。这种变幅机构可以用一个变幅液压缸,也可以使用两个变幅液压缸。在本次QY50K汽车液压起重机设计中,采用了前倾式设计,一个变幅液压缸的结构。变幅液压缸选用双作用单杆液压缸。 2.2三铰点示意图 汽车起重机三铰点如下图2-2 所示。图2-2 起重机三铰点示意图起重机吊臂与回转装置、变幅油缸上端与吊臂、变幅油缸下端与回转装置三个位置需要铰接连接。变幅上铰点、变幅下铰点、吊臂下铰点称为变幅机构的三铰点。变幅机构三铰点的布置对起重机的性能有十分重要的重要,对起重机的起重稳定性,起重能力,起升高度等有重要的影响7。2.3三铰点受力分析设起重机最大起重量是Q、额定的工作幅度是R,则这时变幅机构的受力情况,变幅机构受力示意图,如图3-2所示对吊臂的下铰点O取力矩,由力矩的平衡方程式可以列出平衡方程式, (2-1)其中,是变幅油缸的作用力臂;F是变幅油缸推力;e是回转中心与O点之间的距离;G是吊臂的质量;l是吊臂质心位置与O点之间的距离;S是起升钢绳的拉力;是基本臂的最大仰角;h是卷扬系统中的额起升钢绳与O点之间的距离。图2-3 变幅机构受力示意简图在实际计算时,因为 (2-2)因此可以忽略Sh,原式可改写为: (2-3)2.4三铰点位置确定2.4.1吊臂下铰点0的确定吊臂下铰点O的位置由起重机的吊臂的长度、起重机额定工作的最小幅度和重物被起升的高度一同确定。我们在确定O点的位置,可以首先确定和e这两个参数,这样便设计得出O点的位置8。吊臂基本臂的工作长度是,由图3-2,可以得出 (2-4) (2-5)在等式中,是吊钩与臂头滑轮中心之间的距离,由起重机吊钩滑轮组大小和起重机卷扬装置等部件的参数参数决定,的取值范围一般情况下为1.2-2m,的取值范围与起重机吊起重物的质量有关,数值随着重物质量增大而增大,设计初期,通常将的参数值确定一数值。取=1.8mR: R为起重机额定工作幅度,由设计题目易知R=3m;H: H是当吊臂处于全缩的状态下,吊臂可以将重物吊起的最大高度。H是起重机设计中给 出的设计基本参数,由设计任务可以确定参数H的数值。H=10.75m;在式(2-4)中可以得出,吊臂的长度还与吊臂与回转机构的铰接点与地面的距离有关,相同的起升高度时,增越大,吊臂便会缩短。但过大会使的起重机重心偏高,不利于起重机起吊重物时的稳定性。所以应适当的选取,一般为2-3m,取=2.8在等式中,较小,可忽略不计。:为全缩状态下吊臂的长度;由公式(4)可得,=10.7m忽略,等式(5)可化简为 (2-6)将=10.7代入等式(2-6),可得e = 0.77当取值较小时,则当取某一定值时,e数值变大(即O点远离回转中心),反之,则当取某一定值时,角度增大,e数值变小(即O点与回转中心距离变小)。在选取e值时,在满足机构要求的情况下,0点与回转中心的距离e的数值尽量大的数值。将吊臂下铰点与回转中心O点距离取大,可以在起重机整车长度一定的条件下,可以将吊臂的长度设计的更长,从而获得更大的起升高度;距离取大,铰点0后移,上车质心后移,对底盘的前桥载荷更有利。e值取值范围一般为1.5-3.5。所以,e取值为1.5。2.4.2变幅液压缸上铰点B的确定假设坐标原点为O点,则变幅液压缸的上铰点B可以表示为,由起重机吊臂结构易知, ,落在吊臂上,坐标值由吊臂的结构确定。起重机的下铰点的布置位置,应尽量采取布置形式,对起重机变幅过程中的受力有利,起重机的结构更加简单的原则,将起重机下铰点布置在起重机的侧盖板上,会使得起重机的回转结构,回转半径增大,变幅液压缸的尺寸长度增加,所以变幅液压缸的上铰点B的布置位置选择,起重机基本臂的上盖板上。变幅油缸上铰点值的大小对变幅液压缸及起重机主臂的结构有很大的影响9。由悬臂的受力状态易知,通过的增大变幅液压缸的工作压力会降低,这对吊臂的受力状态有利,所以的值应尽量取大。的值一般取吊臂的全缩状态下工作长度,即的1/2-1/3。本次设计中取 取值与起重机吊臂的尺寸有关。吊臂截面高78cm,根据变幅液压缸两短连接耳尺寸与吊臂截面尺寸确定,取=0.7m。2.4.3变幅液压缸下铰点A的确定参照起重机设计规范中的设计要求,变幅液压缸与回转底座的铰点A点的位置坐标的设计确定应满足这两个条件:1).变幅液压缸的最大推力大小需要大于满足“额定工作幅度、最大起重量”工况条件下的正常使用时的推力;2).起重机吊臂处于水平位置时,空载工况,吊臂全伸时,起重机变幅液压缸能实现起臂动作10。1).分析当起重机在额定工作幅度、吊臂处于全缩、最大的起重量的状态下工作时,变幅系统的受力状况,由公式(3-5),易得 (2-7)为这个工作状况下的作用力臂。这个情况下,由经验选取确定变幅液压缸的缸径以及变幅液压缸液压油的最大工作油压,这样,变幅油缸的最大工作推力F可以作为已给出的参数。如图2-3所示,将起重机吊臂下铰点0作为圆心,画圆,半径的长度取为。并且设在此工况下,变幅油缸的上铰点为如图2-3所示。图2-3 G:G为吊臂质量。起重机整机自重约为40t,由起重机设计手册知,吊臂质量约为起重机重量的8%-15%,所以取吊臂重量5t。D:D为变幅液压缸缸径,由设计题目初选,缸径 D=220mm;P:P是变幅液压缸最大工作油压,由经验选定,P=25Mpa;F:F是变幅液压缸工作中的最大推力值。由设计题目易知,最大起重量Q=50t,吊臂质心与O点之间的距离为5m,起重机吊臂全缩状态下最大仰角=69.362).起重机吊臂在水平位置全伸,不提升任何重物的情况下,由力矩的平衡原理易知 (2-8):是此时工作状况下变幅液压缸的作用力臂;:是起重机吊具的质量,=1t;:是吊臂全部展开时吊臂的工作长度,=40.1m;:是伸缩机构与起重机吊臂的重心与O点之间的距离。再一次以起重机吊臂下铰点O为圆心,以为半径画圆。并且假设在这种工况下,变幅机构上铰点是。(3).做通过最大载重变幅机构上铰点做以为半径的圆的切线,做通过吊臂全伸空载状态变幅机构的上铰点做以为半径的圆的切线。两条切线相交点,即为A点。A点便是需要确定的变幅液压缸的下铰点位置11。特别指出的是,如图3-3所示,由起重机设计参数易知,A距离为液压缸的安装尺寸。点是起重机主臂最大仰角工况下(即=80),油箱上铰点。A距离是起重机变幅系统的最大变幅长度。而A与A的差值则为变幅液压缸行程。距离可以在所画的变幅系统结构中测得。A=3307.8mmA=6073.3mm变幅液压缸的行程 S= A- A=2702.4mm2.5本章小结本章节重点是变幅系统中的三铰点位置的确定。起重机三铰点的位置是起重机设计的基础,三铰点的确定有利于起重机吊臂,回转支撑等结构的尺寸的确定。通过三角点位置的确定也可以得出变幅液压缸的安装尺寸与变幅机构最大尺寸,变幅液压缸的行程。为以后的设计奠定基础。第三章 变幅液压缸设计计算3.1 变幅液压缸介绍在本次的毕业设计中,变幅液压缸的形式选用单杆双作用液压油缸,液压缸的结构采用焊接型液压缸的结构。焊接型液压缸在船舶,矿山机械和车辆中有广泛应用。焊接型液压缸有很少的部分零件暴露在外面,这样的结构使得焊接型液压缸在承受一定强度的冲击负载,可以在恶劣的工作环境下使用。焊接型液压缸有较小的外形尺寸,缸筒的内径和液压缸的额定压力由于受到液压缸前端盖和缸筒焊接处强度的限制所以不能过大12。当加工的条件允许时,焊接型液压缸的行程可以达到15-20米。一般焊接型液压缸的额定压力,液压缸的缸筒内径:P 25MPa D 320mm焊接型变幅液压缸结构如图3-1所示,主要零件如表3-1列出。表3-1焊接型变幅液压缸的主要零件序号名称数量No.Part Name1缸 筒Cylinder12Yx孔用密封Y-Seal 23活塞 Piston14O型圈 O-Ring 15活塞杆Rod16导向套Front Cover17O型圈O-Ring 18斯特封Assembled Seal 19Yx轴用密封d22024012Y-Seal d22024012110防尘圈d22024018Series Wiper1图3-1 变幅液压缸结构图3.2 变幅液压缸参数设计结合毕业设计题目的要求及焊接型变幅液压缸的一般参数,并参照QY50K汽车液压起重机的基本参数,我们可以对一下参数进行取值确定。3.2.1变幅液压缸中液压油压力确定工程机械液压缸压力一般取,20MPa P 25MPa ,取P = 25MPa3.2.2变幅液压缸中缸筒内径径确定刚筒内径的确定可以参照国标中规定的液压缸缸筒内径的尺寸系列,变幅液压缸缸筒内径的尺寸系列选取确定液压缸刚筒内径3.2.3变幅液压缸中活塞杆尺寸的确定变幅液压缸中的活塞杆直径一般由缸筒内径和液压缸往返速度比共同来确定: (3-1)的取值可参照表3-2选取13表3-2 液压缸往返速度比的选取压力/MPa1012.5-2020速度比1.331.462参照表3-2,因为压力P = 25MPa,所以 = 2。将 = 2,D = 220,代入公式4-1中,可得液压缸活塞杆外径尺寸系列可参照国标,选取 d = 160mm。3.2.4变幅液压缸中活塞杆行程确定 由第2章,变幅机构的三铰接点设计计算中得到:A=3307.8mmA=6073.3mm变幅液压缸的行程 S= A- A=2702.4mm3.2.5变幅液压系统液压泵流量确定本次设计的变幅液压系统液压泵的流量可由公式3-2确定14 (3-2)是液压缸活塞杆伸出的线速度。由液压缸变幅行程和变幅时间可以算出 (3-3)变幅时间由设计参数可知 t = 88 s=30.7mm/s代入公式(4-2),可以得出 = 1166ml/s=90L/min3.3 变幅油缸缸筒3.3.1变幅液压缸的缸筒与端盖的连接液压缸缸筒与缸盖的连接有多种方式,连接方式的原则取决于液压缸的工作地点环境,液压缸中液压油压力的大小等有关15。端盖包括液压缸的前端盖和液压缸的后端盖。后端盖将得缸筒一端密封,并可以作为连接件,将油缸与其他机件相连。前端盖起着为活塞杆导向将活塞杆腔密封、防止灰尘进入液压缸内腔的作用。 端盖与缸筒常用的连接形式有法兰、拉杆、焊接、外螺纹、内螺纹、外卡环、内卡环、挡圈等八种形式。在这八种形式中,焊接只用于后端盖的连接方式,如图3-2A所示,这种连接方式外形尺寸小,结构简单,缺点是液压缸不容易清洗与拆装。前端盖的连接方式选择如图3-2B所示的内螺纹连接,这种方式优点是重量轻、体积小,易于拆装,但缺点是内螺纹结构使得缸筒前段结构复杂。图3-2 缸筒(1)与端盖(2)的连接示意图3.3.2变幅油缸的缸筒壁厚的设计变幅液压油缸的壁厚设计可参照以下情况计算:当/ D 0.08 时,可参照薄壁缸的使用计算式进行计算 (3-4)当 0.3 / D 0.08 时 (3-5)当/ D 0.3 时 (3-6)公式中,D是液压缸缸筒直径,D = 220mm;Pmax是液压系统最高许用压力,Pmax=1.5P=25X1.5=37.5MPa;是变幅油缸缸筒材料的许用应力16。 (3-7)n是安全系数,一般为1.5-2.5,取n = 2;是缸筒材料屈服强度。查起重机设计手册,取=40mm,得:所以,由公式(4-5)可知,(MPa)则缸筒材料的所需达到的最低屈服强度由公式(4-7)可得(MPa)缸筒材料的选取可参照表格3-3表3-3高精度冷拔无缝钢管机械性能参数材料抗拉强度屈服强度伸长率硬度(HV)20号钢500400814035号钢600500617045号钢7006004210选择45号钢作为变幅油缸的缸筒材料3.3.3变幅油缸的缸筒壁厚的校核在求得壁厚值后,为保证变幅液压缸的安全工作,需要满足以下四点,a. 变幅液压缸应在确保安全的条件下工作,额定压力应低于液压系统压力可承受的的极限值 (3-8)液压缸额定压力= 25MPa,液压缸缸径=220mm,活塞杆直径D=160mm,将数值代入公式3-8得符合校核要求b.液压缸的额定压力值要小于塑性变形的比例范围,以防止塑性变形在缸筒移动时产生 (3-9)将代数值代入公式(3-9)符合校核要求c.液压缸缸筒筒壁径向变形的大小应该在允许的范围内,不能超过密封条件允许范围 (3-10)公式中,是材料的泊桑系数,钢材=0.3;E是材料的弹性模数,45号钢E=206GPa;是变幅液压缸耐压试验压力,代入公式4-8,得=0.12d.要确保液压缸安全使用,液压缸缸筒的爆裂压力需要大于 (3-11)将数据代入公式得出=222.6731.25所以,液压缸筒壁设计符合校核17。3.4活塞3.4.1活塞的结构形式活塞的结构形式即缸筒内壁与活塞的滑动与密封,及活塞与活塞杆之间的连接与密封。活塞的结构与密封件的形式有关,密封件的结构选择需要综合考虑活塞工作压力、活塞的移动速度、活塞的工作温度等条件。活塞由结构形式分类,可分为整体式和分体式两种。在这次的设计中,参照其他工程机械的活塞形式,活塞的结构形式选择为整体式。活塞的结构尺寸也需要考虑密封圈、导向环等零件的安装沟槽结构形式来综合确定18。活塞还应具备导向装置,导向环不仅可以使活塞的运动方向更加精确,还可使得活塞运动时产生的侧向力减小。导向装置采用耐磨材料,导向环的合理使用也可以使得活塞的使用寿命延长。活塞的结构形式如图3-3所示。图3-3 活塞结构示意图3.4.2 活塞宽度的确定活塞宽度的确定一般由以下公式确定 (3-12)公式中D为活塞内径,D = 220mm,代入公式4-11中,取整,宽度B = 150mm3.4.3活塞密封元件确定活塞与液压缸缸筒之间的密封形式,可以采用使用活塞环、O型圈橡胶密封件的方式密封19。密封圈可以根据液压缸的工作范围进行选择。工作范围包括工作压力、工作温度、活塞移动速度等参数。活塞与缸筒之间的密封,选择两个Yx孔用密封,活塞与活塞杆之间的密封选择O型圈密封。3.4.4活塞的材料活塞的结构是整体式有导向的结构。由液压工程手册可以选定,活塞的材料为45号钢。3.4.5 活塞与活塞杆的连接活塞与活塞杆的连接,选择直接通过螺纹连接的连接方式。螺纹连接的防松方式选择在活塞与活塞杆的径向加紧固螺钉的方式防松。3.5活塞杆的设计与计算3.5.1活塞杆的结构活塞杆在结构上可分为实心杆和空心杆。在起重机变幅机构设计计算中,由于变幅机构行程较长,所以选择空心杆。空心杆厚度选择40mm。活塞杆材料选择为45号钢。3.5.2活塞杆的强度计算校核活塞杆的拉伸压缩强度: (3-13)F是变幅液压缸额最大推力;n是安全系数;,45号钢的屈服强度355MPa。将数据代入可得,d85mm3.5.3活塞杆弯曲稳定性计算 活塞杆的结构通常是细长杆体,因此,我们可以用“欧拉公式”对活塞杆的弯曲稳定性进行校核 (3-14)E是活塞杆的弹性模量,45号钢的弹性模量206GPa;J是活塞杆的横截面惯性矩,环形截面:;K是活塞的安装及导向系数,K = 1;是活塞安装距,及螺纹的导向距离,=40mm。将以上数据代入公式4-13得 =在达到弯曲失控临界负荷时时,活塞杆将会纵向弯曲,因此3.6导向套导向套一般布置在活塞杆的前端。导向套内孔主要可以使得活塞杆的运动,方向稳定。导向套还起着密封与防尘的作用,导向套与缸筒之间,及导向套与液压杆之间都有密封装置,特别的,导向套与活塞杆之间还应具有密封装置。导向套的结构如图3-4所示20。3.6.1导向套的材料导向套的材料一般选取耐磨材料,一般选用球墨铸铁,材料选用QT2003.6.2导向套的密封与防尘导向套与液压缸缸筒之间的密封元件选择O型圈密封;导向套与活塞杆之间的密封选择使用组合密封圈的方式密封。组合式密封圈的结构形式,如图3-5所示。在导向套的外侧还应布置防尘机构,防止杂质通过导向套,使得液压缸的正常工作受到影响。防尘圈选择A 型防尘圈,材料为丁晴橡胶。截面形状如图3-6所示图3-5 组合式密封图3-6 A型防尘圈3.6.3导向套的固定导向套沿缸筒轴向方向的固定利用轴套的法兰面使得位置,导向套沿缸筒径向的固定是由刚筒内径和活塞杆完成固定。3.7 后缸盖的的设计后缸盖的示意图3-7所示。3.7.1后缸盖的材料后缸盖的材料选用45号钢3.7.2后缸盖的连接后缸盖采用耳式的结构,使得整个缸体交接固定。耳的内部需要安装轴套,轴套与耳的连接选择过盈配合连接,在耳与轴套的连接处选择用8个紧固螺钉紧固定位。后缸盖与缸筒选择焊接的方式连接。图3-7 后缸盖3.8进出油口尺寸液压缸的进油口与出油口,布置在液压缸筒两侧,采用螺纹方式连接。螺纹连接的进出油口如图3-8所示21。图3-8 油口尺寸示意图系统压力25MPa,根据液压工程手册查得, 3.9安装连接元件确定与校核3.9.1安装耳的结构后缸盖的耳的结构为带轴套的单耳环结构,前端耳的结构为球环较耳结构如图3-9 所示3-9 球铰耳环结构3.9.2 安装连接元件的确定变幅液压缸的两端为双耳结构,变幅液压缸通过两端耳环铰接固定。铰接结构如图3-10所示图3-10 液压缸铰接点示意图销轴为一端固定,在另一端开沟槽的结构。压板嵌入沟槽与吊臂连接,螺栓使得压板固定,保证整个铰接点结构的稳定。铰接销轴直径D = 100mm,螺旋选择M10螺栓,盖板厚度30mm。3.9.3 安装连接处销轴的校核通常情况下,轴销处的受力情况如图3-11所示。图3-11 轴销受力图 由图示结构易知,销轴同时受到弯曲载荷和剪切载荷的作用。所以在校核销轴时应综合考虑弯曲载荷与剪切载荷的作用。销轴截面积是A:A = =100X(120+2X40)=0.02抗弯截面系数W,销轴截面形状是矩形,沿高度方向弯曲:W = =0.00067剪切力F液压缸推力:F=95KN,选择材料为45号钢,很明显符合要求3.10本章小结液压缸的结构影响液压缸的性能。通过对液压缸的结构进行设计、选定与校核,使得对液压缸的原理有了更深入了解。第四章 变幅液压系统设计及元器件的选择4.1变幅系统液压原理图设计4.1.1变幅液压回路介绍变幅机构在变幅过程中,应具有平稳、限速、安全的特性。本次设计中变幅系统的液压回路,由液压油箱、液压油泵、先导控制阀、多路变向阀、液压变幅液压缸等组成。在液压回路机构中平衡阀安装位置在液压缸的下部,可以使得吊臂下降过程中,变幅平稳,同时可以避免变幅过程中液压缸的下沉。平衡阀与液压缸的连接特别注意,软管老化会造成吊臂的突然下落,所以应使用高压钢管。随着变幅油的缸缩回时,变幅的跨距增大,变幅角度随着变幅油缸的缩回而减小,起重机的起重量变少。变幅油缸伸出时情况恰好相反。变幅系统液压控制原理图如下所示22。图4-1 变幅液压系统原理控制图4.1.2 各阀芯在中位时液压泵P1从油箱吸油,经过液压泵,液压油压力升高。多路变相阀中控制变幅油缸的电磁阀中位阻断,液压油不通过多路换向阀,经溢流阀流回油箱,此外,溢流阀可以起到保压的作用,当多路阀切换到伸出位置,或缩回位置时,保证了回路的安全稳定。4.1.3 液压缸在伸出时液压泵P1从油箱吸油,经过液压泵,液压油压力升高。方向控制阀向上推动,液压油经过单向阀到达液压油无杆腔推动油箱,使得液压缸伸出。在多路阀内,通过阻尼孔的油液,同时流入减压阀内,减压阀的作用保证了从吸油泵流出的油液与负载处的油液压力差的恒定。这样液压系统的流量大小仅由多路阀开口的大小决定。通过改变控制手柄的角度可以改变阀芯处开口的大小,进而可以改变液压系统中,液压油的流动速度,达到控制变幅油缸伸出速度的目的。4.1.4 液压缸在缩回时液压泵P1从油箱吸油,经过增压泵液压泵,液压油压力升高。方向阀向下推动,液压油经方向阀到达有杆腔。当控制阀由中位转至缩回时,液压缸仍是静止的,补偿滑阀阻断无杆腔的的回油路,回油路压力升高,直到客服补偿滑阀的弹力作用,是补偿滑阀阀芯左移,接通液压缸的回油油路。变幅液压缸缩回。4.2液压泵的选择4.2.1液压泵的作用液压泵是液压系统中重要的能量转化结构,液压泵可以将电机的机械能转化为液压系统的液压能。液压泵种类繁多,主要包括柱塞泵、齿轮泵、叶片泵等。齿轮泵通过齿轮的啮合、分离而吸油、排油。外啮合齿轮泵的结构简单,成本较低,所以在工程机械中,由广泛应用。齿轮泵的结构图如图4-2所示23。4.2.2液压泵的选择液压泵的主要性能参数包括,压力()、流量()、转速(n)等。液压泵的选用主要是根据变幅机构液压系统的压力,以及电机的转速来选择的。特别的,在起重机液压系统设计中,液压泵是由4个齿轮泵连接而成,并且在液压回路的设计中体现双泵合流的原理。变幅液压系统的压力是25MPa,变幅液压缸系统的流量70L/min。点击选择为2000r/min,所以齿轮泵的排量为55ml/r.因为双泵合流,两个液压泵之间选择串联,串联双泵合流,要求两个液压泵之间的排量近似,所以最终选择的液压泵的型号为CBZ 2080,排量80ml/r,转速2000r/min。1从动齿轮2主动齿轮3从动轴4主动轴5,6端盖7键8壳体图4-2 齿轮泵工作原理图4.3平衡阀4.3.1平衡阀的作用平衡阀也叫做限速阀。变幅液压系统中平衡阀安装在液压缸无杆腔一端,平衡阀主要作用是,在变幅油缸收缩时,由于起重机吊臂的重力作用,使得变幅油缸的收缩过快。弹簧弹力的大小和供油压力共同作用于平衡阀的阀芯,控制阀芯移动位置的大小,决定平衡阀的开口程度。当吊臂降落速度过大时,流速大压强小,供油压力变小,所以平衡阀的开度减小从而使吊臂降落速度减小;当吊臂降落速度过小时,供油压力将会变大变大,平衡阀的阀芯移动,平衡阀的开口增大从而使吊臂降落速度增大,这样便保证了落臂速度的相对稳定。平衡阀阀体是由补偿滑阀和单向阀组成。补偿滑阀的控制是由先导活塞处的供油压力与弹簧的弹力共同控制。平衡阀的液压元件符号如图4-4所示。4.3.2平衡阀的选择 对于平衡阀的选择,要求平衡阀具有良好的密封性能,只有良好的密封结构才会使得变幅机构在高压条件下,没有内部漏油现象的发生。此外,平衡阀的性能还需要取决于平衡阀在不阻塞的情况下的最小流量。这个最小流量值决定了平衡阀的微调性能。平衡阀选择型Cindy12-B-S型调速阀,该调速阀具有结构紧凑,性能稳定的特点。图4-3 平衡阀图4-4 平衡阀液压元件符号图4.4多路阀换向阀工程设备中,通常需要机构各个系统,协调工作达到预定的作用。多路阀将使得起重机可以完成这一功能。多路阀由结构可以分为整体式多路阀和组合式多路阀。组合式多路换向阀是由单片换向阀通过功能要求组合而成。整体式换向阀阀体结构是整体铸造而成。液压起重机多选用组合式的多路换向阀。在本次设计中要求多路阀可以控制整个上车的液压回路,包括伸缩系统、变幅系统、卷扬系统、回转系统。通过多路阀可以实现液压系统中各个回路的自动切换,进而达到对液压油的方向、压力、流量的复合控制并可实现对油路的比例无极调速控制。多路换向阀的结构如图4-5所示。图4-5 多路换向阀 设计中选择的多路阀如图所示。多路阀控制液压系统的变幅回路,卷扬回路和伸缩回路以及回转回路。这个多路阀是由4个、高压溢流阀、分流阀、二次溢流阀等元件组成。4.5 先导控制阀设计题目中要求,汽车起重机上车液压系统要求为液动控制的液压系统,所以液压系统的元器件选择中应包含对于先导控制阀的选型。先导控制阀也是组合阀,由多个电磁换向阀、减压阀、溢流阀、蓄能器及单向阀组成。先导控制阀主要功能是完成对上车夜路系统的多路换向控制阀的先导油液的控制,进而控制上车组合换向阀的换向。先导阀也对起升机构的控制器进行控制,控制起升结构,使机构的制动器打开。先导控制阀也可同样的完成对于回转机构的控制。先导控制阀也可完成对与液压系统右路的安全卸荷及保护。先导控制阀在汽车起重机上的布置如图4-6所示图4-6 先导控制阀4.6油管4.6.1 油管的选择橡胶软管的使用压力可以达到,符合液压系统的使用要求。高压橡胶软管一般具有一层钢丝编织层,使得工作油压得到提高。又因为其他液压油管的使用压力过低,所以选择橡胶油管。4.6.2 油管管径设计对于橡胶油管的管径设计参照公式 (4-1)式中:管路流量(L/min),由计算易知,= 70L/min;是液压油在油管中的流速,橡胶管一般3-6m/s。取=4m/s。mm即,选择胶管内径19mm4.6.3管接头由于选择的管是橡胶软管,所以选用扩口式软管接头。4.7滤油器4.7.1滤油器的作用滤油器的主要作用是过滤掉液压油中混入的固体杂质。固体杂质包扩密封元件由于受到压力作用产生的碎片,液压元器件运动磨损而产生的粉末,及液压油变质而产生的废物,这些固体混在液压油中,对液压系统的性能产生很大的影响。4.7.2 滤油器的要求滤油器对液压油的过滤精度要满足系统的要求,此外,滤油器的材料也有要求,滤油器的材料应该满足滤油器在受到高压的情况下,没有破坏。4.7.3 滤油器的安装位置 滤油器的位置安装在回油回路上。将滤油器安装在回油回路上,保证了流回油箱的油液中没有杂质。此外将滤油器安装在回油回路,与安装在压油管路与回油管路相比,不会造成主液压油路上的压力下降。此外回油回路上,油液压力小,将滤油器安装在回油回路上,滤油器不用承受系统的高压力。4.7.4 滤油器的选择滤油器采用,管路总流量为200L/min,所以选择的滤油器型号为,其技术规格,如表4-2所示。表4-2 RLF回油滤油器技术规格型号通径/mm公称流量/L/min功率精度/m公称压力/MPa4024031.6压力损失(初始)/MPa压力损失(最大)/MPa发讯装置电压/V发讯装置功率/W 0.20.3524484.8本章小结液压系统中,对液压系统原理图的原理有透彻的了解是十分重要的。在这一章节中,研究思路是通过对液压系统原理进行分析,进而选出符合液压系统功能的元器件,到最终液压系统原理图的确定。只有了解液压系统原理,才会更好理解变幅系统的原理第五章 液压油箱的设计5.1开式液压油箱结构特点介绍油箱在液压系统中作用除了在液压系统中储油以外,还具有分离液压油液中的气泡,散发热量,沉淀液压油中杂质的作用。液压油箱根据液面是否与大气连通分为开式和闭式。开式液压油箱有封闭式的容积箱体,箱内液压油面与大气相通,在油箱顶部布置有空气滤清器,以防备液压油被大气污染,空气滤清器也同样的作为液压油箱的注油口使用。闭式油箱一般用作液压油箱,在液压油箱内装有一定压力的惰性气体。在本次QY50K起重机变幅液压系统设计中选择使用开式油箱24。 油箱中需要安装许多副件,例如空气过滤器,液位计,加热器,冷却器等。油箱的设计对液压系统的工作稳定性有很大影响。对油箱设计的要求为:1) 液压油箱中的油液容积足够大可以满足液压系统正常工作的需要。2) 油箱需要由足够大的表面积用于加快散发液压系统工作时产生的热量。3) 油箱中液压油的流动应足够平缓,平缓便于油液中空气分离与油液中杂质的沉淀。4) 油箱的结构应便于箱内元件的维修和拆装,而且便于油液的注入放出。5.2开式液压油箱的容积确定油箱的容积可由经验公式确定。经验公式为: (5-1)变幅系统中液压油流量(m3/min)表5-1油箱经验系数选择表a12245761210由设计要求知,本次设计为汽车液压起重机,属于行走机械。故a = 2液压系统中最大流量每分钟排出油的体积为240L/min,所以5.3 油箱的结构设计液压油箱结构设计中油箱的辅件主要包括液面指示器、空气滤清器、上盖、隔板等。5.顶盖6.液位计7,9隔板8.放油塞图5-1 油箱结构示意简图5.3 .1油箱的结构及设计要点与需要注意的事项油箱一般为长方体,其长、宽、高的大小可以自己拟定,主要要依据起重机各部件的布置,英式起重机的各部分布置合理、不干涉。中、小型液压油箱用钢板焊接制成,大型液压油箱应先用角钢作为油箱的骨架,再焊上钢板制成。箱板的厚度与油箱容积的大小有关,在满足条件的情况下,应将液压油箱的壁厚尽量选的薄一些,这样可以使得液压油箱的重量减轻。一般当液压油箱的容量小于100L时,油箱的壁厚为3mm,;液压油箱的容量在100L与320L之间时,液压油箱的壁厚为3mm至4mm;液压油箱的容积大于320L时,壁厚可以取4-6mm。液压油箱底脚高度一般约为150mm,这样的设计有利于油箱的散热、液压油液的放出和油箱的移动。油箱底脚的壁厚一般为箱体壁厚的2至3倍。体积大的油箱要在油箱适当部位应安设吊耳,吊耳可以用作起吊,方便装运。油箱内通常设有23块隔板,隔热板会将由回油区与吸油区分开,这样液压油从回油管流出至液压泵从吸油管吸油,油液的流动平稳缓慢,这样的布置有利于液压油散热、液压油中杂质的沉淀以及液压油中气体的排出。隔板高度一般为油液面的3/4左右。在开式油箱的盖板上都布置有通气孔,在通气孔处需要安装空气滤清器。空气滤清器既能过滤空气,防止空气中的杂质污染油液,在通过空气孔加油时,可利用空气过滤器中的过滤网作为液压油箱加油时的过滤装置。油箱底板的设计应适当采取一定的斜度,并且需要在底板最低位置,开螺纹孔,布置放油塞。在箱壁易见位置设置液面指示器,显示液压油箱内液压油液的高度。在油箱侧壁应设开口,可已通过开口对油箱进行清洗、维修、安装的操作,开口处可用密封垫及盖板用螺纹结构封死,在需要时候打开。油箱中的吸油管的布置位置通常需要液压管与液压油箱的地面与侧面保持一定距离。通常情况下,吸油管需要与油箱的箱壁的距离大于三倍的油管管径,吸油管的末端与液压油箱底部的距离大于两倍管径,且液压油箱中,液压油面与油管底部的距离大于7cm。这样的设计可以使得液压油从四周吸入吸油管,利于泵的吸油。回油管管口需要安装滤油器,滤油器与油箱底面得安装距离要大于20cm,回油管的布置位置与吸油管相同,需要与油箱的箱壁的距离大于三倍的油管管径,吸油管的末端与液压油箱底部的距离大于两倍管径,这样的设计可以避免油流回油箱时产生气泡。回油管口应切成45斜口,管口面向箱壁,这样可以增大出油口的面积,这对于油液的散热、减缓液压油流速和沉淀油液中的杂质有利。阀的泄漏油管要布置在油的液面以上,不应该插入液压油液中,将其插入液压油液中会使得漏油腔的背压增加。每一个安装油管的孔都需要安装密封圈,防止污染油箱。油箱的内壁需要进行喷丸、酸洗和表面清洗等处理。油箱的内壁也可采用涂一层与油液相容的塑料薄膜或耐油涂料的方式进行处理。5.4油箱结构的详细设计5.4.1油箱长、宽、高的确定根据5.3的要求及490L的油箱容量,设定油箱的体积。油箱中的油液占油箱容积的约80,油箱的体积设定为长x宽x高为1000x800x700。5.4.2液压油箱壁板厚度的确定因为本次设计中液压油箱的容量为490L,油箱的容积大于320L,壁板厚度选为6mm。5.4.3液压油箱脚的设计在油箱设计中,油箱的箱脚起到油箱的固定作用。由于安装高度与安装方式的限制,油箱脚需要承接油箱重量,所以确定油箱箱脚的材料选用45号钢。在此次起重机的油箱设计中,油箱固定箱脚选择与液压油箱分离的结构,不选择一体化结构。油箱箱脚的结构如图5-2所示。图5-2油箱固定箱脚油箱箱脚的厚度为20毫米,箱脚的中间加有肋板,增加其刚度。箱脚与油箱的固定,箱脚与起重机车架的固定,均选用M20螺栓固定。5.4.4液压油箱顶盖设计油箱的顶盖设计为顶置式,液压油泵等液压系统元器件可布置在顶盖上,故顶盖厚度适当选大一些,设计定为20mm。是壁板厚度的三倍。为考虑到安装方便和顶盖整体性能更出色,顶盖设计为整体式。5.4.5液压油箱吊耳设计由于油箱布置方式与汽车起重机的结构确定,起重机的吊耳设置在箱盖上,便于油箱的吊放。选用M20吊环螺钉。5.4.6液压油箱隔板设计油箱长度为1000mm,在油箱长度方向应设置两块隔板。液压油箱隔板长度与油液深度有关,油箱的高度为700mm,取隔板长度为油箱高度的3/4,隔板高度为550mm。厚度与壁板厚度相同为6mm。 5.4.7液压油箱油箱底板设计油箱底板的最低液面处应放置放油塞,这样的设置使得油箱的清洗和散热更加方便,故将液压油箱的底板设置为斜面。又考虑到油箱安装位置与油箱的总体结构,所以将油箱底板设置为向中间,斜度约为1:20。考虑到油箱底板承受压力会发生变形,所以在油箱底板下面增加加强筋。5.4.8液压油箱清洗孔设计为了油箱的清洗方便,油箱的设计中应布置盖板。此次设计中,在油箱的宽度方向上设置了两块隔板,综合考虑,应在油箱的长度方向上,在两块隔板的中间位置设置清洗孔。盖板在结构上应设置成法兰面,采用螺纹连接的方式连接,并螺纹连接处设置密封圈。螺纹连接选用M6螺栓,盖板的厚度选择与油箱的箱壁厚度一致,盖板 厚度为6mm。5.4.9后处理 油箱的内壁需要进行喷丸、酸洗和表面清洗等处理。油箱的内壁也可采用涂一层与油液相容的塑料薄膜或耐油涂料的方式进行处理。5.5 油箱配件的计算与选用5.5.1液压空气过滤器的设计与选用液压空气过滤器也可简称为空气过滤器,在液压系统工作时,页面上升由液压油缸由内向外排除空气,相反的,当页面下降,液压油箱由外向内吸入空气。空气过滤器一般垂直安装在油箱的顶盖上。空气过滤器的作用不仅是使得液压油箱内的压力与大气压力相平衡,更是避免液压泵空穴现象的发生。在本次变幅液压油箱的设计中,空气过滤器选用EF系列。EF系列液压空气过滤器结构简图如图5-3所示。本次设计中,选用空气过滤器的型号为EF-25。其安装尺寸与技术参数如表5-2所示。图5-3 过滤器结构简图表5-2 EF-25技术参数及安装尺寸型号过滤注油口径/mm注油流量/升每分空气流量/升每分油过滤面积/cmA/mmB/mmEF-50503226027015059a/mmb/mmc/mm四只螺钉均布/mm空气过滤精度/mm油过滤精度668292M6X140.1051255.5.2液位液温计的计算与选用为了观察液压油箱内页面的高度情况,我们需要在液压油箱侧面安装液面指示计,液位指示计可以指示出液压油的最高最低油位,液压油的最低点取液面高度,高于吸油管观景最低处70mm。在液位计的选择中我们可以选择带有温度计的液位计,这样既可以观测液面高度,也可以读出液压油箱中有业的温度。在本次液压油油箱的设计中,我们选择带有温度计的液位液温计。由液压油箱结构尺寸及变幅系统的流量我们易知,液压油最高油面与最低液压油面高度差为150mm。在液位计的选用中YWZ型液位液温计选用型号为YWZ-150/YWZ150T。YWZ-150/YWZ150T结构图如5-4所示。图5-4 YWZ系列液位液温计表5-3 YWZ150/YWZ150T技术参数型号LEBYWZ150/YWZ150T1801501125.5.3 热交换器的使用热交换器是加热器与冷却器的统称在液压系统中,我们一般要求液压油液的温度在30-50之间,油温过高,会使得液压油液的使用寿命缩短;油温高,液压油的粘性降低,润滑效果不好,对液压元器件的使用也会有较大影响;当油温过低时,会使得液压泵的吸油变得困难,液压系统将会产生比较大的压力损失。所以,我们应在油箱设计中,选择适当的热交换器。鉴于汽车起重机的结构,汽车起重机中,一般不采用通电的热交换器,采用通过风扇,加速空气流动,使得油箱表面的温度降低加快,达到将稳定的作用。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号