目 录

设计总说明 I

introduction II

1.组合机床概述 1

2.组合机床多轴箱概述 2

2.1 组合机床多轴箱的用途及分类 2

2.2 通用多轴箱的组成和通用部件 2

2.2.1 通用多轴箱的组成 3

2.2.2 多轴箱的通用零件 3

箱体…………………………………………………………………………...3

通用主轴和传动轴…………………………………………………………...3

通用齿轮……………………………………………………………………...4

3.多轴箱的主轴结构和动力计算 4

3.1 多轴箱轮廓尺寸的确定 4

3.2 多轴箱设计的原始依据 4

3.2.1 被加工零件工序图 4

3.2.2 加工示意图 5

3.3 多轴箱主轴的型式与直径的确定和多轴箱所需动力的计算 7

3.3.1 主轴结构型式的选择 7

3.2.2 主轴直径和齿轮模数的初步确定 7

3.4 多轴箱的动力计算和动力箱的选择 10

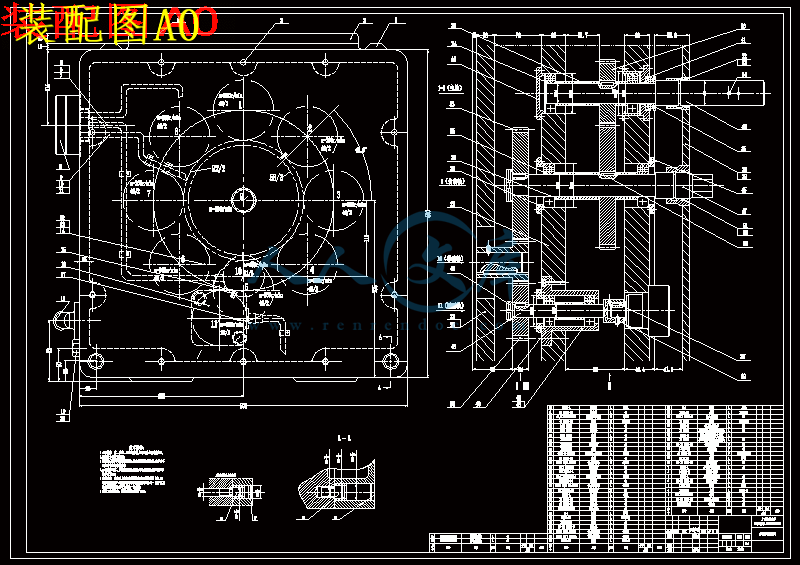

4.传动系统的设计与计算 11

4.1 传动系统的一般要求 11

4.2 主轴分布类型及传动系统设计 12

4.2.1 主轴分布类型 12

4.2.2 传动系统设计方法 12

4.3 传动系统的计算 12

4.3.1 传动齿轮和轴的计算 12

驱动轴10与传动轴9齿轮计算…………………………………………...14

传动轴9与主轴齿轮计算………………………………………………….14

油泵传动轴的计算 15

模数的校核确定 15

4.3.2 轴承的计算 15

4.3.3 各轴直径的初定 17

4.3.4 齿轮参数的选择 17

4.4 强度校核 17

4.4.1 轴的强度校核 17

按扭转刚度校核 17

按扭转强度校核 18

按弯扭合成强度校核 18

4.4.2 齿轮的强度校核 20

齿轮齿根弯曲疲劳强度的计算 20

齿轮齿面接触疲劳强度的计算 22

4 .5 多轴箱坐标计算 23

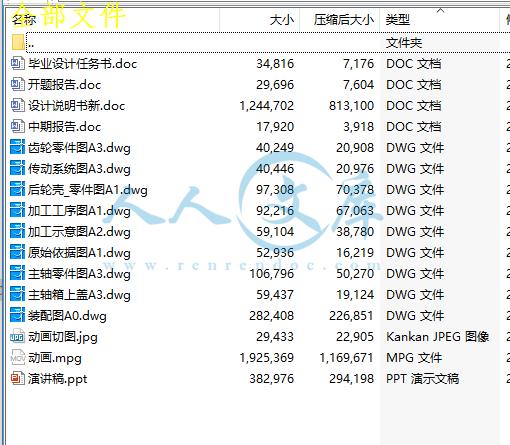

5.组合机床多轴箱总图设计 25

5.1 通用多轴箱总图设计 25

5.1.1 主视图和侧视图 25

5.1.2 展开图 25

5.1.3 主轴和传动轴 25

5.1.4 多轴箱的技术条件 25

5.2 多轴箱主要零件图的设计 25

5.3 三维实体造型设计 26

设计总结 28

鸣 谢 29

参考文献 30

附 录 31

设计总说明

专用机床是一种高效率、高自动化的机床,多轴箱是其重要部件之一。本设计内容包括加工后轮壳零件8-Φ20底孔专用机床多轴箱的结构设计及相关工艺和结构参数计算分析。

设计的依据有: 1、后轮壳零件图; 2、大批量生产; 3、组合机床设计手册。

设计的具体内容: 确定切削用量及选择刀具,绘制被加工零件工序图、加工示意图和多轴箱设计原始依据图,主轴结构型式的选择及动力计算,传动系统的设计与计算,多轴箱坐标计算,多轴箱总图设计和运用三维设计软件绘制立体图。

关键词:专用机床;后轮壳;多轴箱

introduction

Modular machine tool is high efficiency and automatic for manufacture. Multi-spindle box is its important parts. The design includes structure design of multi-spindle box for special-purpose machining 8-Φ20 holes of rear wheel, related process analysis and calculating structural parameters.

The design is based on: 1. part drawing of rear wheel; 2. large-scale production; 3. design manual for modular machine tool.

The specific design elements include: determining the amount of cutting, selecting cutting tools, determining the process of machining part, plotting processing map and original map which multi-spindle box design is based on, designing spindle structure, calculating the dynamics and transmission system, calculating the coordinates of multi-spindle box, designing 3-D map of the all multi-spindle box using 3-D software.

Keywords: Modular Machine Tool; Shell Rear Wheel; Multi-Spindle Box

加工后轮壳零件8-Φ20孔专用机床多轴箱设计

毕业设计说明书

1.组合机床概述

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预定的工序进行加工的机床,它能够对零件进行多刀,多轴,多面,多工位同时加工,在组合机床上可以完成钻孔,扩孔,铰孔,镗孔,攻丝,车削,磨削及滚压等工序,适宜于在大批大量生产中对一种或几种类似的零件的一道或几道工序进行加工,具有专用机床的结构简单,生产率高和自动化程度较高的特点,又具有一定的重新调整能力以适应工件的变化要求。随着组合机床的技术的发展,它能完成的工艺范围日益扩大,在组合机床自动线上可以完成一些非切削工序,例如:打印,清洗,热处理,简单的装配,试验和在线自动检查等工序。

组合机床及其自动线所使用的通用部件是具有特定功能,按标准化,系列化,通用化原则设计,制造的组合机床基础部件,每种通用部件有合理的规则尺寸系列,有适当的技术参数和完善的配套关系,组合机床设计应根据机床性能要求配套液压、气压和电控等系统使其适合高效率,高精度,自动化控制的现代生产要求。

许多大型,形状复杂的工件,需要的加工工序很多,不可能在一台组合机床上全部加工完成,这就需要用多台组合机床加工,按工件加工工序依次排列,组成组合机床流水线,在组合机床流水线的基础上,发展成组合机床自动线。组合机床与通用机床,其它专用机床比较,具有以下特点:

1. 组合机床上的通用部件和标准零件约占全部机床零,部件总量的70%—80%,因此设计和制造周期短,经济效益好。

2. 由于组合机床采用多刀加工,机床自动化程度高,因而比通用机床生产效率高,产品质量稳定,劳动强度低。

3. 组合机床的通用部件是经过周密设计和长期生产实践考验的,又有专门的厂家成批生产,它与一般专用机床比较,其结构稳定,工作可靠,使用和维修方便。

4. 组合机床加工工件,由于采用专业夹具,组合刀具和导向装置等,产品加工质量靠工艺装配保证,对操作工人的技术水平要求不高。

5. 当机床被加工的产品更新时,专用机床的大部分部件要报废。组合机床的通用部件根据国家标准设计的,并等效于国际标准,因此其通用部件可以重复使用不必另行设计。

川公网安备: 51019002004831号

川公网安备: 51019002004831号