目 录

第一部分 工艺设计说明书 1

1.零件图工艺性分析 1

1.1零件结构功用分析 1

1.2零件技术条件分析 1

1.3零件结构工艺性分析 1

2.毛坯选择 1

2.1毛坯类型 1

2.2毛坯余量确定 1

2.3毛坯-零件合图草图 2

3.机加工工艺路线确定 3

3.1加工方法分析确定 3

3.2加工顺序的安排 3

3.3定位基准选择 3

3.4加工阶段的划分说明 3

3.5主要机加工工序简图 3

4.工序尺寸及其公差确定 6

4.1工序尺寸确定 6

4.2轴向尺寸的工序尺寸链图 7

5.设备及其工艺装备确定 7

5.1选择机床和夹具 7

5.2选择刀具 7

5.3选择量具 8

6.切削用量及工时定额确定 8

第二部分 第20号工序夹具设计说明书 10

1.工序尺寸精度分析 10

2.定位方案确定 10

3.定位误差分析计算 10

4.夹紧方案及元件确定 10

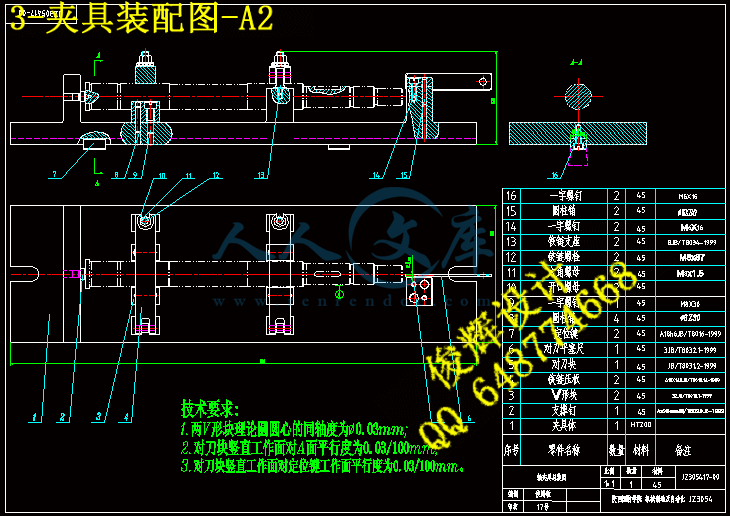

5.夹具总装草图 10

第三部分 第10号工序刀具设计说明书 12

1.工序尺寸精度分析 12

2.刀具类型确定 12

3.刀具设计参数确定(数据来源参考书[3]) 12

4.刀具工作草图 13

第四部分 第40号工序量具设计说明书 14

1.工序尺寸精度分析 14

2.量具类型确定 14

3.极限量具尺寸公差确定 14

4.极限量具尺寸公差带图 14

5. 极限量具结构设计 15

第五部分 毕业设计体会 15

第六部分 参考资料 17

第一部分 工艺设计说明书

1.零件图工艺性分析

1.1零件结构功用分析

从传动轴的受力分析可知,它受扭转一弯曲复合作用力,由于其承受中等载荷,工作又较平稳,冲击力很小,所以可采用优质碳素结构钢的45号钢,坯料用热轧圆钢。为了改善组织、提高力学性能,坯料要经过正火热处理

1.2零件技术条件分析

外圆尺寸精度 :φ30k6,φ30f7两节,φ25k6,φ20h6,及M24X1.5的螺纹;

外圆形状位置精度 :要求为φ30f7两轴节相对φ30k6,φ20h6,φ25k6

φ30f7两轴节表面需高频淬火;

外圆表面质量 :φ30k6,φ30f7两节,φ25k6,φ20h6的表面质量要求 Ra均为0.8um,

其它面Ra为12.5um

1.3零件结构工艺性分析

轴的锻件强度较高,形状比较简单,外轮廓尺寸不大,在轴径φ30k6,φ30f7两节,φ25k6,φ20h6,及M24X1.5的螺纹上均开有键槽,且轴两端带有B型中心孔。

结论:轴的结构较规则,在加工键槽和B型中心孔时,采用专用夹具定位和夹紧,螺纹加工安排在半精加工后,精加工前进行。

2.毛坯选择

2.1毛坯类型

在传递力矩过程时要承受很强的冲击力和很大的交变载荷, 要求材料应有较高的强度、冲击韧度、疲劳强度和耐磨性,而且其轮廓形状不复杂,故采用锻件;

零件尺寸不大,而且零件属于批量生产,故采用模锻。

2.2毛坯余量确定

毛坯的形状和尺寸越接近成品零件,即毛坯精度越高,则零件的机械加工劳动量越少,材料消耗越少,可充分提高劳动生产率,降低成本,但是毛坯制造费用会提高,在确定毛坯时,应根据机械加工和毛坯制造两方面考虑。

2.2.1

1).锻件公差等级:由该零件的功能和技术确定其锻件公差等级为普通级;

2).锻件质量Mf :根据锻件成品质量1.94g估算;

3).分析锻件形状复杂系数s:S=Mf/Mn

该零件为圆形,假设其最大直径φ37长为375则在:Mn=π/4 d2 hρ

S=Mf/Mn=Vf/Vn=229712.195 mm/316300.05mm=0.726

由于0.726介于0.63和1之间,故该零件的形状复杂系数S属S 1 级。

4).锻件材质系数M:由于该零件材料为45钢,是碳的质量分数小于0.65%的碳素钢,故该锻件的材质系数属M 1级;

5).零件表面粗糙度 由零件图知,除φ30k6,φ30f7两节,φ25k6,φ20h6的表面质量Ra为0.8um

外,其余各加工表面Ra为12.5um;

2.2.2 初步确定机加工余量及毛坯尺寸,初选毛坯尺寸公差

根据毛坯尺寸公差,锻件质量,材质系数,形状复杂系数,初步确定本零件毛坯尺寸允许偏差,

根据锻件质量,零件表面粗糙度,形状复杂系数查参考书[1]中表5-9,由此查得单边余量:

零件

尺寸 初选厚度方向

单边加工余量 初选水平方向

单边加工余量 确定厚度方向

单边加工余量 确定水平方向

单边加工余量 初选

锻件尺寸

偏差

φ30k6 1.7——2.2 2.0——2.5 2 φ34 +1.2 -0.6

φ30f7两节 1.7——2.2 2.0——2.5 2 φ34 +1.2 -0.6

φ29 1.7——2.2 2.0——2.5 2 φ34 +1.2 -0.6

φ25k6 1.7——2.2 2.0——2.5 2 φ29 +1.1 -0.5

φ24 1.7——2.2 2.0——2.5 2 φ29 +1.1 -0.5

115 1.7——2.2 2.0——2.5 2.5 115 +1.4 -0.6

φ20h6 1.7——2.2 2.0——2.5 2 φ24 +1.1 -0.5

32 1.7——2.2 2.0——2.5 2.5 33 +1.2 -0.6

φ33 1.7——2.2 2.0——2.5 2 φ37 +1.2 -0.6

370 1.7——2.2 2.0——2.5 2.5 375 +1.7 -0.8

5 1.7——2.2 2.0——2.5 2.5 10 +1.1 -0.5

2.2.3验证上述余量是否满足要求

计算同上得,锻件形状复杂系数s= S=Mf/Mn=Vf/Vn=229712.195 mm/316300.05mm=0.726

,S属于S 1级;查表得,机械加工余量与上述相同,满足要求。

2.3毛坯-零件合图草图

3.机加工工艺路线确定

3.1加工方法分析确定

(1)φ30k6外圆------→粗车(IT12级,Ra12.5um)------→半精车(IT9级,Ra3.2um)------→铣键槽(IT9级,Ra12.5um)------→粗磨(IT8级,Ra0.8um)------→精磨(IT6级,Ra0.8um)

(2)φ25k6外圆------→粗车(IT12级,Ra12.5um)------→半精车(IT9级,Ra3.2um)------→铣键槽(IT9级,Ra12.5um)------→粗磨(IT8级,Ra0.8um)------→精磨(IT6级,Ra0.8um)

(3)φ20h6外圆------→粗车(IT12级,Ra12.5um)------→半精车(IT9级,Ra3.2um)------→铣键槽(IT9级,Ra12.5um)------→粗磨(IT8级,Ra0.8um)------→精磨(IT6级,Ra0.8um)

(4)φ30f7外圆------→粗车(IT12级,Ra12.5um)------→半精车(IT9级,Ra3.2um)------→ 热处理(φ30f7两节外圆表面局部高频淬火)------→磨削(IT7级,Ra0.8um)

(5)2M24X1.5螺纹------→粗车(IT12级,Ra12.5um)------→半精车(IT9级,Ra3.2um)------→铣键槽(IT9级,Ra12.5um)------→车螺纹(配螺母)

3.2加工顺序的安排

铣端面钻中心孔保证总长370mm,粗车各外圆和台阶端面,半精车各段外圆和切各段3X0.5退刀槽,

加工φ30k6,φ25k6,φ20h6,及φ24各段的键槽,随后车M24X1.5的螺纹,局部热处理φ30f7两节表面进行高频淬火,最后粗精磨φ30k6,φ25k6,φ20h6外圆及φ30f7两节外圆表面,保证表面质量Ra为0.8um。

3.3定位基准选择

3.3.1粗基准的选择:粗车时以外圆和两侧端面为粗基准;

3.3.2精基准的选择:以两侧端面中心孔为精基准定位。

3.4加工阶段的划分说明

加工阶段分为:粗加工阶段为工序3、5、10;半精加工阶段为工序15,20,25,30;精加工阶段为工序35,40;

方案讨论:M24X1.5的螺纹加工安排在半精加工后,精加工前进行,故放到半精加工阶段来实现。

3.5主要机加工工序简图

工序3.铣左端面,钻中心孔

川公网安备: 51019002004831号

川公网安备: 51019002004831号