目 录

摘要 1

Abstract 2

第1章 绪论 3

1.1课题背景 3

1.2夹具的发展史 3

1.3小结 4

第2章 零件的分析 5

2.1零件的作用 5

2.2零件的工艺分析 5

第3章 工艺规则设计 7

3.1确定毛坯的制造形式 7

3.2毛坯的设计 7

3.3选择定位基准 7

3.3.1 精基准的选择 8

3.3.2 粗基准的选择 9

3.4制定工艺路线 10

3.4.1 工序的合理组合 10

3.4.2 工序的集中与分散 10

3.4.3 加工阶段的划分 11

3.4.4 工艺路线 12

3.5机械加工余量、工序尺寸及毛坯尺寸的确定 14

第4章 确定切削用量及工时 16

第5章 夹具设计 27

5.1设计夹具的目的 27

5.2夹具的分类 27

5.3专用夹具的组成 29

5.4典型的定位元件 29

5.5夹具中的夹紧机构 31

5.6夹具的发展趋势 32

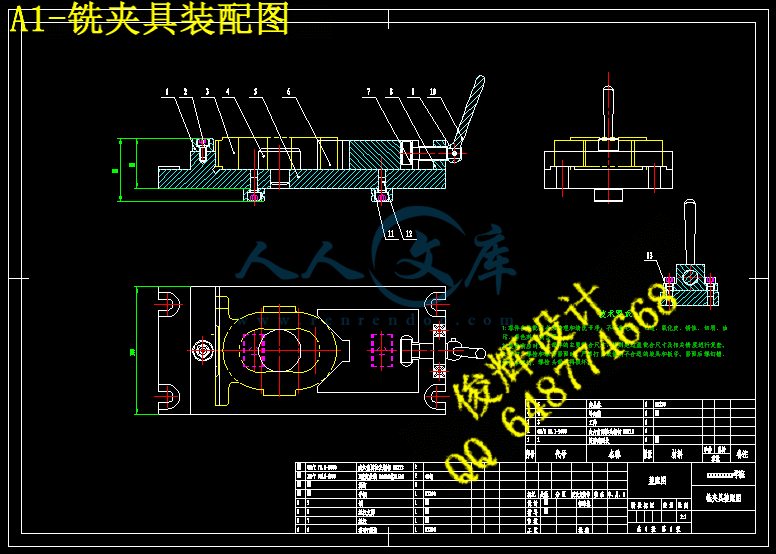

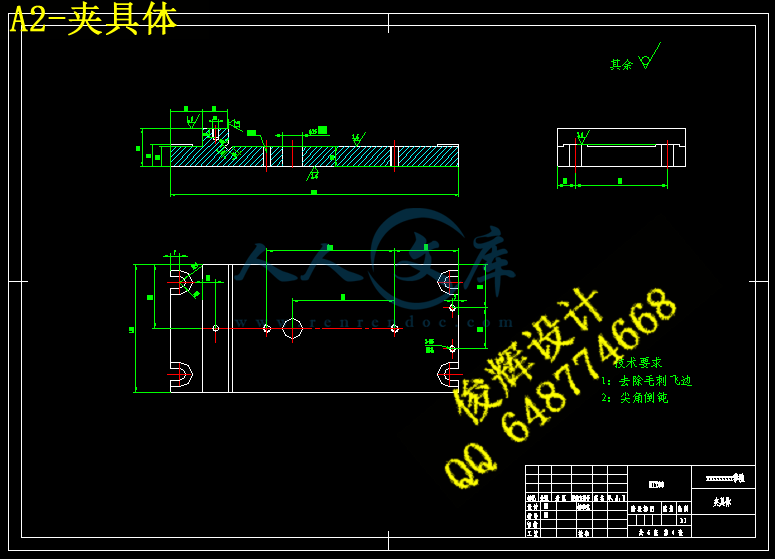

5.7本课题夹具设计 33

5.7.1 问题的提出 34

5.7.2 定位基准的选择 34

5.7.3 切削力及夹紧力计算 34

5.7.4 定位误差分析 36

5.7.5 定向键与对刀装置设计 36

5.7.6 夹具设计及操作简要说明 38

结论 39

致谢 40

参考文献 41

摘 要

本次设计内容涉及了机械制造工艺及机床夹具设计、金属切削机床、公差配合与测量等多方面的知识。

阀体加工工艺规程及其钻孔的夹具设计是包括零件加工的工艺设计、工序设计以及专用夹具的设计三部分。在工艺设计中要首先对零件进行分析,了解零件的工艺再设计出毛坯的结构,并选择好零件的加工基准,设计出零件的工艺路线;接着对零件各个工步的工序进行尺寸计算,关键是决定出各个工序的工艺装备及切削用量;然后进行专用夹具的设计,选择设计出夹具的各个组成部件,如定位元件、夹紧元件、引导元件、夹具体与机床的连接部件以及其它部件;计算出夹具定位时产生的定位误差,分析夹具结构的合理性与不足之处,并在以后设计中注意改进。

关键词:工艺、工序、切削用量、夹紧、定位、误差。

Abstract

This design content has involved the machine manufacture craft and the engine bed jig design, the metal-cutting machine tool, the common difference coordination and the survey and so on the various knowledge.

Body process planning and drilling fixture was designed to include part machining process design, process design, and dedicated fixture design of three parts. In process design, analysis of the part must first understand the parts of the process re-engineering the structure of a blank, and select a good part of the processing of the base to design parts process route; followed by the various working steps on the part of the procedures for the size of the calculation, the key is to determine the various stages of work out of process equipment and cutting consumption; then dedicated fixture design, selection of design out of all the component parts fixture, such as the positioning components, clamping components, guiding elements, the specific folder connection with the machine parts and other components; calculate the positioning fixture positioning error generated, analysis fixture structure is reasonable and deficiencies, and attention to improving the design in the future.

Keywords: The craft, the working procedure, the cutting specifications, clamp, the localization, the error

第1章 绪论

1.1课题背景

随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。数控机床的问世,提高了更新频率的小批量零件和形状复杂的零件加工的生产率及加工精度。特别是计算方法和计算机技术的迅速发展,极大地推动了机械加工工艺的进步,使工艺过程的自动化达到了一个新的阶段。

“工欲善其事,必先利其器。”

工具是人类文明进步的标志。自20世纪末期以来,现代制造技术与机械制造工艺自动化都有了长足的发展。但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

阀体的加工工艺规程及其铣右端面的夹具设计是在学完了机械制图、机械制造技术基础、机械设计、机械工程材料等进行课程设计之后的下一个教学环节。正确地解决一个零件在加工中的定位,夹紧以及工艺路线安排,工艺尺寸确定等问题,并设计出专用夹具,保证零件的加工质量。

本次设计也要培养自己的自学与创新能力。因此本次设计综合性和实践性强、涉及知识面广。所以在设计中既要注意基本概念、基本理论,又要注意生产实践的需要,只有将各种理论与生产实践相结合,才能很好的完成本次设计。

1.2 夹具的发展史

夹具在其发展的200多年历史中,大致经历了三个阶段:第一阶段,夹具在工件加工、制造的各工序中作为基本的夹持装置,发挥着夹固工件的最基本功用。随着军工生产及内燃机,汽车工业的不断发展,夹具逐渐在规模生产中发挥出其高效率及稳定加工质量的优越性,各类定位、夹紧装置的结构也日趋完善,夹具逐步发展成为机床—工件—工艺装备工艺系统中相当重要的组成部分。这是夹具发展的第二阶段。这一阶段,夹具发展的主要特点是高效率。在现代化生产的今天,各类高效率,自动化夹具在高效,高精度及适应性方面,已有了相当大的提高。随着电子技术,数控技术的发展,现代夹具的自动化和高适应性,已经使夹具与机床逐渐融为一体,使得中,小批量生产的生产效率逐步趋近于专业化的大批量生产的水平。这是夹具发展的第三个阶段,这一阶段,夹具的主要特点是高精度,高适应性。可以预见,夹具在不一个阶段的主要发展趋势将是逐步提高智能化水平。

1.3 小结

一项优秀的夹具结构设计,往往可以使得生产效率大幅度提高,并使产品的加工质量得到极大地稳定。尤其是那些外形轮廓结构较复杂的,不规则的拔叉类,杆类工件,几乎各道工序都离不开专门设计的高效率夹具。目前,中等生产规模的机械加工生产企业,其夹具的设计,制造工作量,占新产品工艺准备工作量的50%—80%。生产设计阶段,对夹具的选择和设计工作的重视程度,丝毫也不压于对机床设备及各类工艺参数的慎重选择。夹具的设计,制造和生产过程中对夹具的正确使用,维护和调整,对产品生产的优劣起着举足轻重的作用。

本次设计水平有限,其中难免有缺点错误,敬请老师们批评指正。

第2章 零件的分析

2.1零件的作用

本零件为阀体零件, 零件图如上图。

“阀”的定义是在流体系统中,用来控制流体的方向、压力、流量的装置。

阀的用途广泛,种类繁多,分类方法也比较多。

总的可分两大类:

第一类自动阀:依靠介质(液体、气体)本身的能力而自行动作的阀。如止回阀、安全阀、调节阀、疏水阀、减压阀等。

第二类驱动阀:借助手动、电动、液动、气动来操纵动作的阀。如闸阀,截止阀、节流阀、蝶阀、球阀、旋塞阀等。

阀体零件作为阀类零件的本体,其作用犹为重要。

2.2 零件的工艺分析

本阀体零件的材料为HT200,灰铸铁属于脆性材料,故不能锻造和冲压。但灰铸铁的铸造性能和切削加工性能优良。零件有3组加工面他们有位置度要求。以下是本零件需要加工的表面以及加工表面之间的位置要求:

(1) 以基准面B为基准的加工面,这组加工面包括,基准面B面和基准面B对应的面,还有宽33mm的槽,和2个Φ34.5的孔,其中基准面B对应的面想对于基准B的平行度上哦0.15. 其中下面Φ34.5的端面跳动为0.15。

(2) 一个事以上下底面互为基准的加工面,这个主要是上下底面和6-M7销孔和2-Φ7孔。

(3) 以底面和2-Φ7孔为基准 的加工面,这组加工面主要是2-G3/8的孔。

第3章 工艺规程设计

3.1 确定毛坯的制造形式

零件材料为HT200,由于零件成批生产,而且零件的轮廓尺寸不大,选用砂型铸造,采用机械翻砂造型,铸造精度为2级,能保证铸件的尺寸要求,这从提高生产率和保证加工精度上考虑也是应该的。

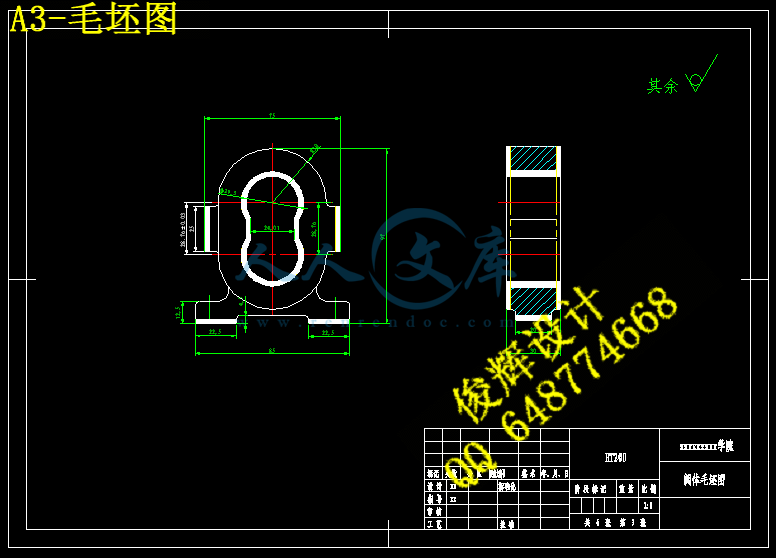

3.2 毛坯的设计

阀体零件材料为 HT200,硬度选用200HBS,毛坯重约1Kg。生产类型为成批生产,采用砂型铸造,机械翻砂造型,2级精度组。

根据上述原始资料及加工工艺,分别确定各加工表面的加工余量,对毛坯初步设计如下:

1. Φ34.5mm的孔

因为孔只有Φ34.5mm大,Φ34.5孔的粗糙度为0.8需要粗车,精车,磨几道工序加工,查相关资料知粗加工和精加工的余量之和为3mm。

2. 阀体的上下端面

该阀体的上下端面粗糙度都是0.8,进行一需要进行粗铣,精铣,磨等加工才能满足光洁度要求。根据资料可知,选取加工余量等级为G,选取尺寸公差等级为9级。

所以根据相关资料和经验可知,阀体的上下端面的单边余量为3mm,符合要求。

3. 宽70mm的2端面

宽70mm2端面的粗糙度为6.3,一次粗铣即可满足要求。

所以根据相关资料和经验可知宽70mm的2端面的单边余量为2mm。

根据上述原始资料及加工工艺,确定了各加工表面的加工余量、工序尺寸,这样毛坯的尺寸就可以定下来了,毛坯的具体形状和尺寸见图“阀体”零件毛坯简图。

![工序卡[10张].gif](https://www.renrendoc.com/ueditor_s/net/upload/2017-8/7/6363771578150198718853870_1.gif)

![工艺卡[1张].gif](https://www.renrendoc.com/ueditor_s/net/upload/2017-8/7/6363771578181398768824152_1.gif)

川公网安备: 51019002004831号

川公网安备: 51019002004831号