笔盖的注塑模具设计【笔帽、笔套注塑模1模12腔优秀课程毕业设计含12张CAD图纸带任务书+开题报告+外文翻译】-zsmj22

笔盖的注塑模具设计【笔帽、笔套注塑模1模12腔】

摘 要

注塑成型在整个制造业的生产中占有十分重要的地位,据估计注塑成型的制品约占模具塑料制品总产量的三分之一及以上,注塑模具在模具工业中的重要性显而易见,现在注塑模具设计和制造中的传统方法早已满足不了现代生产发展的需要,为赢得竞争市场,持续发展,模具生产必须变革传统的生产方法,引进新技术、新思维。

在计算机技术日益发达的今天,将计算机运用于注塑模具以及制造业中已经迫在眉睫。本文主要研究的工作和成果如下:

本文具体的阐述了模具CAD/CAE的技术特点,以及先进制造模式在模具行业中的应用,在分析的国际国内模具市场,国内模具CAD/CAE的发展趋势的基础上提出以计算机应用技术为手段的辅助模具设计的新方法。主要针对注塑模具常见的成型方法进行了分析研究,以达到将注塑模具过程智能化在熟悉注塑模具设计基本知识的基础上,对系统进行分析并设计出系统的总体框架。 我们运用Pro/E软件中的模具模块以及塑料仿真模块来进行对模具进行了各个系统的设计。

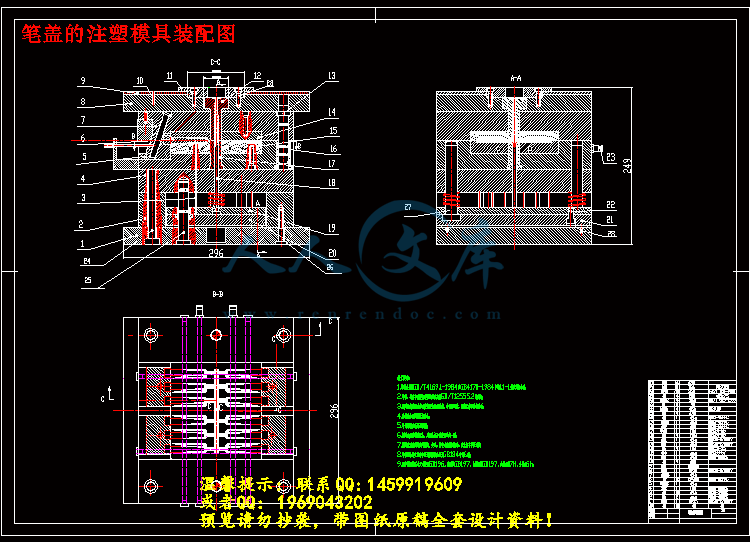

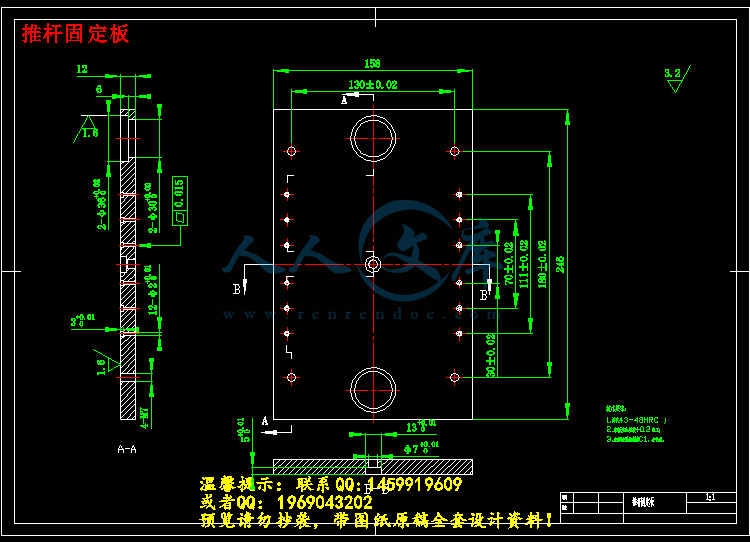

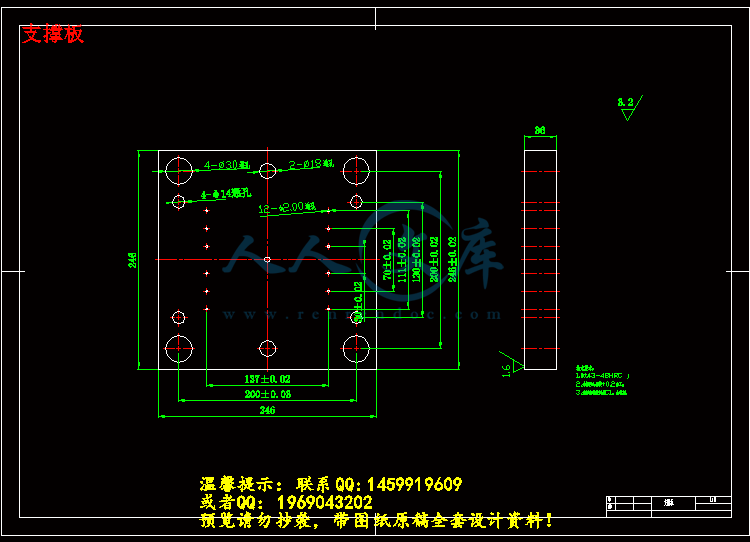

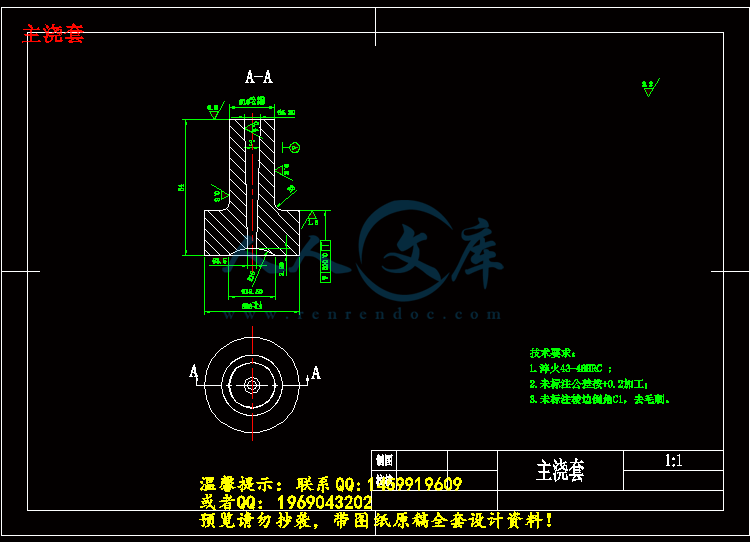

本文是对笔盖注塑模具设计的一个详细的介绍,这次的笔盖模具设计我们主要采用了侧抽芯注射模。每个笔盖有一个大孔,成型需要侧抽芯。本模具采用一模十二腔,二次分型,点浇口进料,弹簧和斜导柱分别抽芯。设计的主要内容有:笔盖的设计,笔盖材料的选择,注塑机的选用、分型面、型腔布局、浇注系统、型腔尺寸计算、型芯尺寸的计算、螺纹型心、模架的选择、推出脱模机构的设计、温度调节系统和装配图与零件图的绘制等。本次设计主要是通过对塑件的形状、尺寸及其精度要求进行注射成型工艺的工艺分析、侧向分型与抽芯机构设计,重点在侧抽芯机构的设计。在这过程中分析了模具受力,推出脱模机构的设计,合模导向机构的设计,冷却系统的设计以及排气系统等,并绘制完整的模具装配总图和主要的模具零件图。设计中力求模具结构设计简单、合理、实用,使得模具结构紧凑、工作可靠,可实现全自动操作。

关键词:注塑模;一模12穴;型腔;导柱。

Abstract

Injection molding occupies a very important position in the whole manufacturingproduction, It is estimated that about one third of injection molding products mold plastic products production and more importance in the mold injection mold industry is obvious,now injection mold design and manufacture of traditional methods had failed to meet the needs of modern production development, to win the competition in the market, sustainable development, mold production must change the traditional production methods, the introduction of new technology, new thinking

This paper describes the technical characteristics of the specific mold CAD/CAE, as well as advanced manufacturing mode in the mold industry, mold on the basis of international and domestic market analysis, the domestic mold cadcae trends on the proposedapplication of computer technology as a means of secondary mold design new method. The main injection mold for forming a common method were analyzed, in order to achievethe injection molding process intelligence In the familiar basic knowledge of injection mold design based on system analysis anddesign of the overall framework of the system. We use proe software modules and plastic mold simulation module to perform a type ofmold, core pulling, each system has been designed

Daily necessity, sometimes adopt the not that high plastics of accuracy and strengths to spread to move, because the plastics has the plasticity strong, the density is small, higher than strength, the knot good luck, the chemistry stability is high, diverse characteristics of external appearance, as a result be subjected to more and more factories house and the people's fancies.The plastics industry is a newly arisen industry, is along with the development of the petroleum industry but should but living of, the plastics system piece almost have already entered each realm of the whole industry sections and people's daily lifes currently.Along with the machine industry electronics industry, aviation industry, the instrument appearance industry and usually the development of the thing industry, the plastics models the demand of make the piece more and more, the quantity request is also more and more high, this will beg model the piece of the development of the molding tool, the level of the design manufacturing also the beard is more and more high.This text also design the process to carry on elaborate to a cover molding tool.

Key words:Injection mold; Exactly 12 holes; Cavity; Guide post;

目 录

引言 1

1 塑件总体分析 2

1.1 尺寸分析 2

1.2 材料的选择 2

1.3 体积及质量计算 4

1.3.1体积的计算 4

1.3.2质量及面积的计算 4

2 型腔数目的确定 5

3 成型零部件的设计 6

3.1 型腔、型芯工作尺寸计算 6

3.1.1型腔尺寸计算 6

3.1.2型芯尺寸计算 6

3.2 成型零部件的强度与刚度计算 7

3.2.1刚度校核 7

3.2.2强度校核 7

4 分型面的选择 7

5 浇注系统的设计 9

5.1 浇注系统的构成 9

5.2 浇注系统设计原则 9

5.3 主流道的设计 9

5.3.1主流道的形状设计 9

5.3.2主流道的尺寸设计 10

5.4 分流道的设计 11

5.4.1分流道截面的设计原则 12

5.4.2分流道截面的具体设计 12

5.4.3分流道的尺寸的设计 13

5.4.4分流道的布置形式 14

5.5 冷料穴的设计 15

6 冷却系统的设计 15

6.1 模具温度的影响 15

6.2 冷却系统主要设计原则 16

6.3 冷却回路尺寸的确定及布置 17

6.3.1水道孔径的设计 17

6.3.2冷却回路的布置 18

6.4 冷却时间计算 19

6.5 用水量M的计算 20

6.6 成型周期计算 21

7 模具材料选择 21

7.1 模具满足工作条件要求 21

7.2 模具满足工艺性能要求 22

7.3 模具满足经济性要求 23

8 选择注射机 23

8.1 注射机型号选取 23

8.2注射机参数的校核 25

9 模具主要参数的计算 27

9.1 脱模力的计算 27

9.2 初始脱模力 27

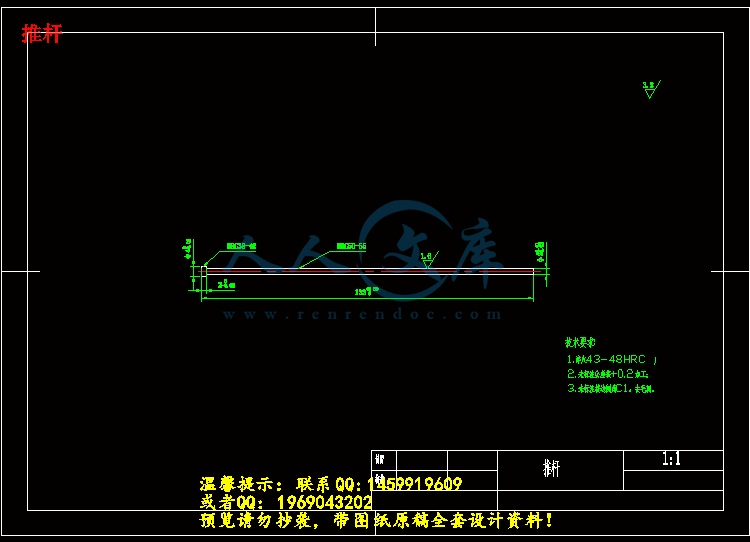

9.3 推杆直径计算 28

9.4 推杆的应力校核 28

9.5 推板的厚度计算 29

9.6 推出机构的设计 29

9.6.1推杆的设计 29

9.6.2复位杆的设计 30

9.7 脱模方式的确定 30

10 模具结构设计 31

10.1 结构设计主要原则 31

10.2 模具强度的设计 32

10.2.1凹模的设计 32

10.2.2 嵌底式组合凹模侧壁强度的计算 33

10.2.3 支撑板的强度计算 33

11 排气系统的设计 34

11.1 排气会产生的缺点 34

11.2 排气方式及机构的设计 35

12 模架的选择 36

13 成型零件加工工艺规程 37

14 结束语 39

参考文献 40

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

sujiantu.stp

主浇套.dwg

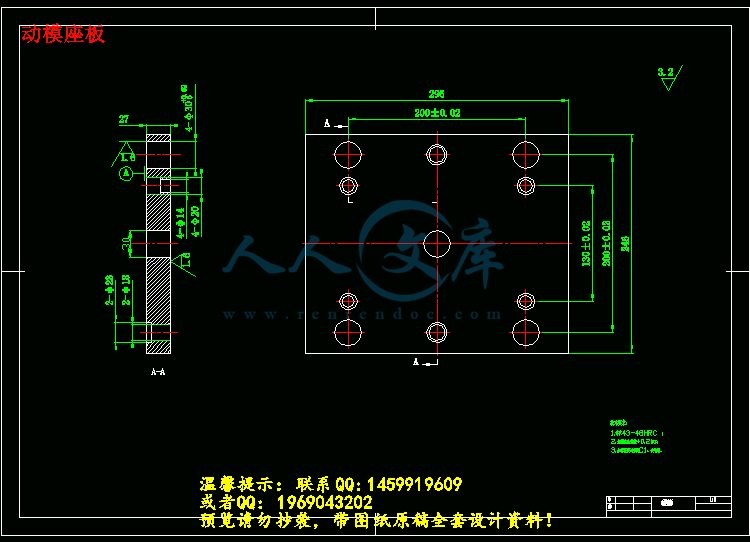

动模座板.dwg

动模板.dwg

型腔.dwg

外文翻译.zip

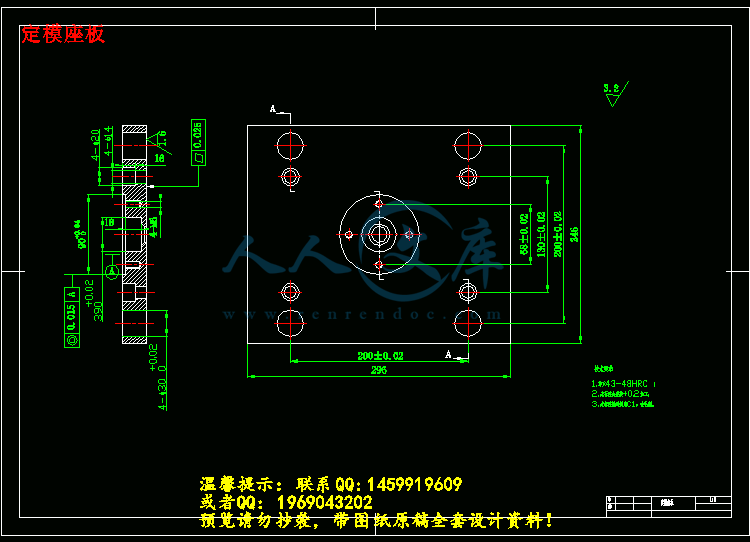

定模座板.dwg

定模板.dwg

推杆.dwg

推杆固定板.dwg

推板.dwg

支撑板.dwg

文件清单.txt

笔套塑件图.dwg

笔盖的注塑模具装配图.dwg

笔盖的注塑模具设计.doc

笔盖的注塑模具设计中期检查表.doc

笔盖的注塑模具设计任务书.doc

笔盖的注塑模具设计开题报告.doc

英文原文.doc

英语翻译.doc

川公网安备: 51019002004831号

川公网安备: 51019002004831号