目 录

第一部分 工艺设计说明书……………………………………………………………………3

第二部分 工序夹具设计说明书………………………………………………………………15

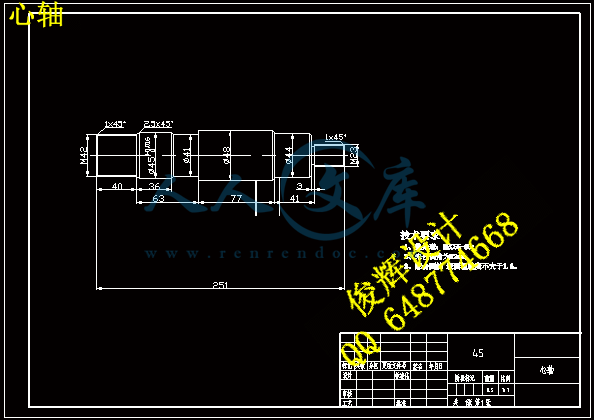

第三部分 工序刀具设计说明书………………………………………………………… …17

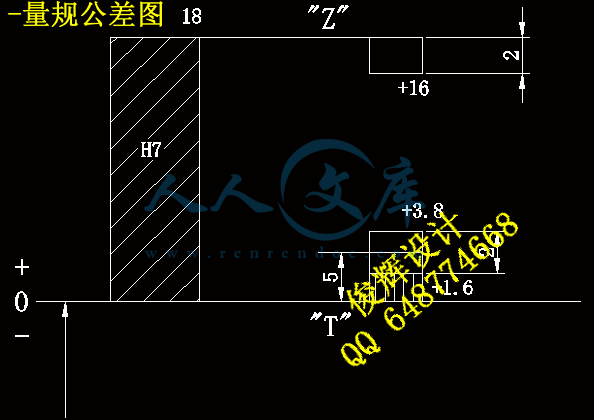

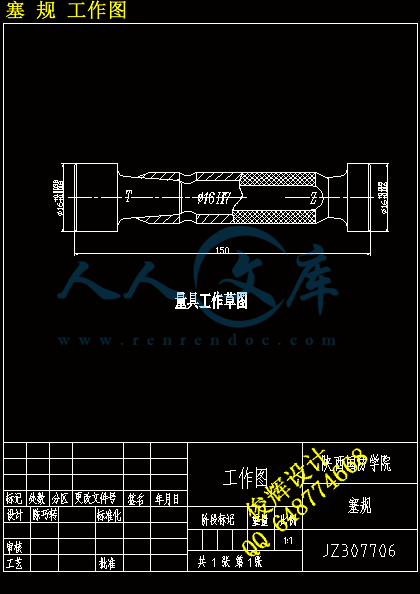

第四部分 工序量具设计说明书………………………………………………………………19

第五部分 毕业设计体会………………………………………………………………………20

第六部分 参考资料……………………………………………………………………………21

第一部分 工艺设计说明书

一、零件图工艺性分析

1、零件结构功用分析

横进给手轮是进给机构中用来传递动力的一个零件,其主要加工的是与手轮轴进行配合的孔,还有与中间体进行连接的端面和外圆。

2、零件技术条件分析

由于毛坯是铸件,因此加工前需要进行时效处理,

3、零件结构工艺性分析

零件图样中的视图、尺寸、公差和技术要求都选择的很合理,材料选择HT150,结构工艺性良好。

尺 寸 精 度:φ8H9,φ8H9都是H7的精度等级,要求较高,

表面粗糙 度:其中φ8的表面粗糙度为0.8um需要精铰才能达到,φ130的端面、外圆表面粗糙度为1.6um需要精车,其它各孔和面均为3.2um、6.8um等。

热 处 理:对于铸件在加工前需要进行时效处理以便消除内应力

二、毛坯选择

1、毛坯类型

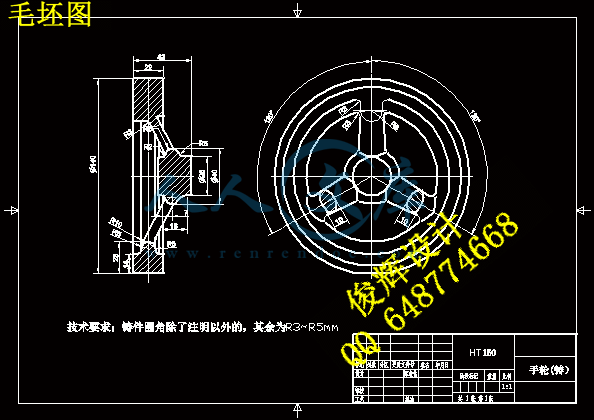

由材料可确定毛坯为铸件,其零件所要求的力学性能不高,且内腔形状复杂外形尺寸较大,又属于中批量生产,所以毛坯的铸造方法选用砂型机器造型,根据《机械制造工艺及设备设计指导手册》查的铸件的公差等级采用CT10级

2、毛坯余量确定

由于此零件为中批量生产,再根据《金属机械加工工艺人员手册》可查得它各表面的加工余量。

底面:基本尺寸为130,加工余量等级为MA-G,查表可得其单侧加工余量为8mm

侧面:基本尺寸为100,双侧加工时单侧加工余量为3.5mm

顶面:基本尺寸为130,它的加工余量等级比底面和侧面低一级,查得它的单侧加工余量为5mm

孔 :孔的加工余量等级与顶面的相同,所以可查得它的单侧加工余量为3mm

根据铸件的基本尺寸和公差等级查出铸件的尺寸公差,确定出它的毛坯尺寸。

3、毛坯-零件合图草图

三、机加工工艺路线确定

1、加工方法分析确定

要按照先加工基准面,先面后孔、先粗后精的原则来确定。

主要表面的加工方法:

φ130的环形面和φ130的圆柱端面与外圆公差等级按IT18级算,表面粗糙度为1.6um,需要进行粗车,半精车,精车(成形车刀)

φ51的内孔表面粗糙度为3.2um,粗扩,精扩。

φ8H7,表面粗糙度为1.6um,精度等级较高需要钻,精铰。

φ8H7,表面粗糙度为0.8um,钻,扩,粗铰,精铰。

φ18x9的台阶孔要钻孔和锪孔可达到。

φ28的台阶面,φ108的环形孔和φ70的台阶孔都需要粗车,半精车,精车。

3、加工顺序的安排

工序01 .:铸造

工序03. : 热处理

工序05 :以φ130mm外圆端面定位,粗车φ130端面外圆,粗车φ28mm的台阶面、粗车φ70m的台阶孔。

工序07:以粗车后的φ130mm外圆及端面定位,粗车φ130端面外圆、粗车φ108环形槽,粗镗孔φ51mm

工序09:检验

工序11:以粗车后的φ130mm外圆及端面定位,半精车φ130端面外圆,半精车φ28mm的台阶面、半精车φ70mm的台阶孔。

工序13:以半精车后的φ130mm外圆及端面定位,半精车φ130mm外圆端面,

工序17:以φ130底面定位,钻φ8H7,同时扩和粗铰φ8H7的孔

工序19:钻φ8H7的孔,

工序23:以φ130的底面,φ51和φ9的孔定位,锪φ55x18的盲孔

工序25:以φ130的底面定位,先锪φ22的圆平面,再钻,攻M8的螺纹孔

工序26:检验

工序27:以φ130mm端面及外圆定位,精车φ130的端面外圆,精车φ108的环形槽

工序29:以φ130mm外圆及端面定位,用成形车刀车φ130的环形面,精车φ28台阶面

工序31.精铰φ8H7和φ8H7的孔

工序33: 去毛刺

工序35:终检。

3、定位基准选择

(1)精基准的选择

本零件的设计基准是外圆与端面,所以采用外圆和端面作为定位基准可以避免基准部重合产生的误差,所以选用φ130的端面和外圆作为精基准。

(2)粗基准的选择

对于零件而言,尽可能选择不加工表面为粗基准。由于零件是以φ130外圆端面为精基准的,所以应选另一端的外圆和端面作为粗精准做出精基准,即选用φ130的端面和外圆作为粗基准。

8、加工阶段的划分说明

加工阶段分为:粗加工阶段、半精加工阶段、精加工阶段。

(1.)粗加工阶段:a.毛坯退火热处理 b.粗加工,粗车φ130外圆,粗车φ28台阶面,粗车φ130外圆,粗车φ108的环形孔,粗镗φ51孔、φ70的台阶孔。

目的:切除大部分余量,把毛坯加工至接近零件的最终形状和尺寸,只留下少许加工余量,通过这个阶段还可以及时发现铸件的一些缺陷。

(2.)半精加工阶段:a.半精车φ130外圆,半精车φ28台阶面,半精车φ130外圆,半精车φ108的环形孔,精镗φ51孔,半精镗φ70的台阶孔。

目的:切除小部余量,使毛坯各类尺寸及各项要求很接近零件的最终尺寸和技术要求。

(3.)精加工阶段:精车外圆端面及成形面、精精加工各台阶面及台阶孔

目的:达到零件设计要求。

5、主要机加工工序简图

01.铸造

03.热处理

05.粗车φ130端面外圆,粗车φ28的台阶面,粗车φ70的台阶孔

07.粗车φ130端面外圆,粗扩φ51的孔,粗车φ108的环形槽

09.检验

11.半精车φ130端面外圆,半精车φ28的台阶面,半精镗φ70的台阶孔

13.半精车φ130端面外圆,半精车φ108的环形槽,精扩φ51的孔

17.钻扩粗铰φ15.95的孔

19.钻3个φ9的孔 ,扩孔至φ18x9的台阶孔

21.钻φ3.9x9的盲孔

23.锪 φ55x18的盲孔

25.锪φ22的圆平面,钻 、攻M8的螺纹孔

26. 检验

27.精车 φ130端面外圆,精车φ108的环形孔

29.精车φ130的成型面,精车φ28的台阶面,精镗 φ70的台阶孔

31.精铰φ8H7和φ8H7的孔

33.钳工去毛刺

38.检验

川公网安备: 51019002004831号

川公网安备: 51019002004831号