Y315滚齿机总体设计【含CAD图纸、说明书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共65页)

编号:16027173

类型:共享资源

大小:3.75MB

格式:ZIP

上传时间:2019-03-11

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

Y315滚齿机总体设计【含CAD图纸

Y315滚齿机

设计【说明书

Y315滚齿机总体设计

Y315 滚齿机总体设计

- 资源描述:

-

- 内容简介:

-

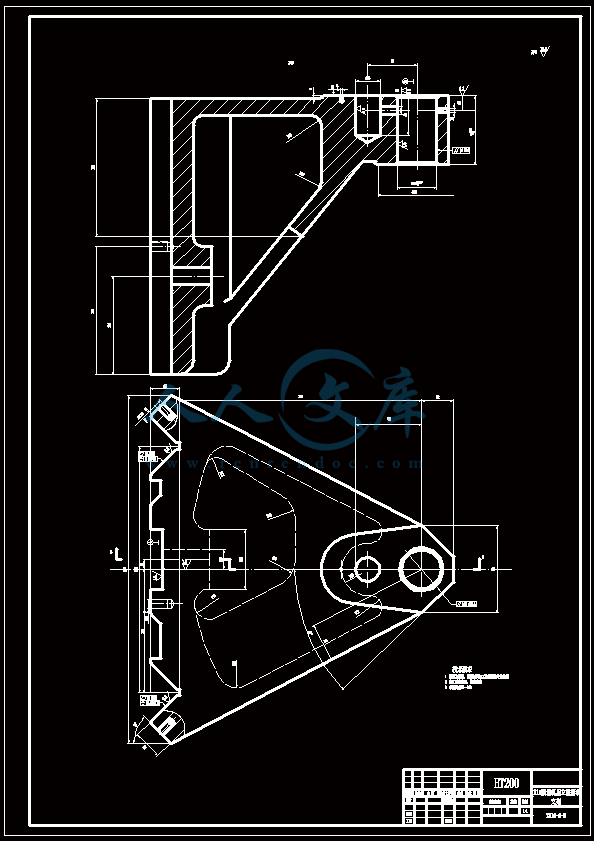

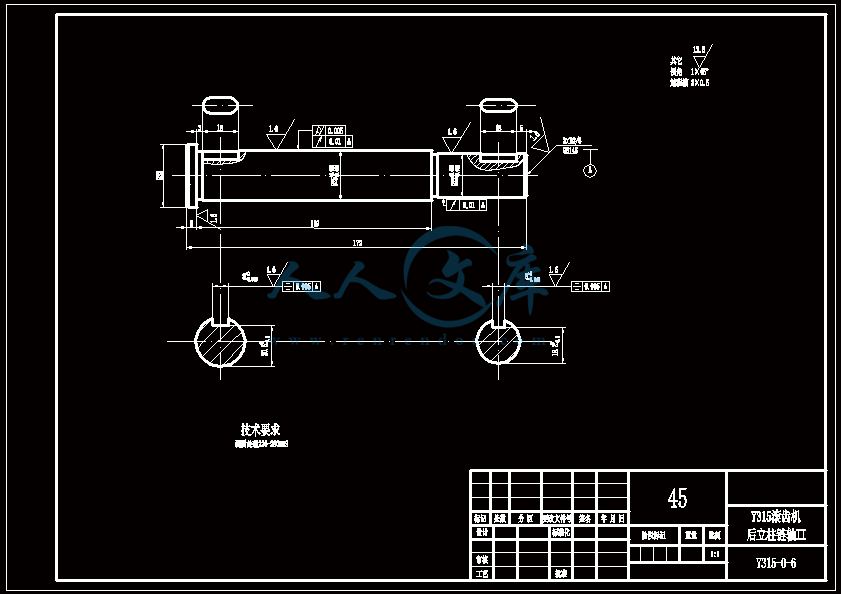

摘要摘要 滚齿机是齿轮滚刀加工齿轮的专用机床,在齿轮加工中应用最广泛,机床主要由 床身、大立柱、工作台、小立柱、传动箱、刀架等几部分组成。其床身为箱体结构, 内部分隔开两个箱、一个液压箱、一个冷却箱,其右上部的导轨为 V平导轨,工作 台壳体置于其上,可以沿导轨做直线运动。大立柱坚固在床身的左上方,刀架滑板装 在大立柱的双 V 导轨上,其上装有挡块,滚切工作时可根据工件的需求,将撞块调到 适当位置,当进刀到位撞下挡块时,可使机床自动停车。 本论文结合 Y315 滚齿机的基本要求和特点,重点对滚齿机的总体设计和后立柱设 计计算进行了介绍。主要工作有一下几个方面: 1.绪论部分主要是介绍了 Y315 滚齿机的组成、工作原理和传统滚齿机的生存空间 2.方案设计主要是采用功能分析法分析 Y315 滚齿机的各功能并求解,确定最佳方 案并进行分析 3.技术设计主要是计算绘图所需要的主要尺寸,并且对主要零件:后立柱链轮和连 轮轴进行计算,校核 4.总体设计和人机工程设计主要是着重介绍合理利用人机工程进行 Y215 滚齿机的 总体设计 关键词关键词:滚齿机;总体设计;人机工程 I Abstract Gear hobbing is a gear hob special processing machine tools, gear processing in the most widely, primarily by machine bed, the column, table, small column, transmission boxes, tool carrier, such as a few parts. As the bed box structure, separating the two parts of me, a hydraulic box, a cooling box, the upper right of the guide rail for the V-level, working platforms under its shell, it can be along the rail do linear motion. Large column of solid in the upper left corner bed, slide tool carrier mounted on a large column of dual-V rail, which is equipped with a block, the work roll can be cut in accordance with the needs of the workpiece will be transferred into the appropriate location block, when feed into the next block in place, the machine can automatically. In this paper, combined with the basic requirements for hobbing Y315 and characteristics, focusing on the overall design of the hobbing machine and post-column design and calculation are introduced. About the main work areas: 1. Introduction is to introduce some of the major components of the Y315 Hobbing Machine, working principle and the living space of the traditional gear-hobbing machine 2. Program design is the introduction of the functional analysis of the main analysis of the function of Y315 Hobbing and solving to determine the best solution and analysis 3. Technical design is needed to calculate the main drawing size, and the main parts: sprocket and even after the column to calculate axle, checking 4. The overall design and ergonomic design mainly focuses on the rational use of man- machine engineering design for the Y215 Hobbing Machine Key words: hobbing machine;design;man-machine engineering II 目目 录录 摘要摘要I ABSTRACT II 目录目录.III 第一章第一章 绪论绪论.1 1.1Y315 滚齿机的主要组成 1 1.2 传统滚齿机的主要工作原理 .1 1.3 传统滚齿机的生存空间 .2 第二章第二章 方案设计方案设计.4 2.1 明确总功能 .4 2.2 功能原理方案的选择 .4 2.3 功能图分解 .5 2.4 最佳方案的分析及确定 .14 2.5 计算滚刀的速度和功率并选择电动机 .18 第三章第三章 Y315 滚齿机技术设计滚齿机技术设计.24 3.1 后立柱链轮和链的计算 .24 3.2 轴计算.32 3.2.1 小链轮轴的计算32 3.2.2 大链轮轴的计算36 第四章第四章 总体设计总体设计.40 4.1 综述 .40 4.2 总体造型设计 .40 4.3 各大部件的尺寸设计 .41 4.3.1 机架设计.41 4.3.2 导轨的设计.42 第五章第五章 人机工程设计人机工程设计.44 5.1 机器造型设计 .44 5.2 工作环境设计 .45 5.3 机器的色彩设计 .46 III 参考文献参考文献.49 致谢致谢.50 附件附件 151 附件附件 255 0 第一章第一章 绪论绪论 1.1Y315 滚齿机的主要组成滚齿机的主要组成 滚齿机是齿轮滚刀加工齿轮的专用机床,在齿轮加工中应用最广泛,机床主要 由床身、大立柱、工作台、小立柱、传动箱、刀架等几部分组成。 Y315 只是传统滚齿机中的一个型号。其床身为箱体结构,内部分隔开两个箱、 一个液压箱、一个冷却箱,其右上部的导轨为 V平导轨,工作台壳体置于其上, 可以沿导轨做直线运动。大立柱坚固在床身的左上方,刀架滑板装在大立柱的双 V 导轨上,其上装有挡块,滚切工作时可根据工件的需求,将撞块调到适当位置,当 进刀到位撞下挡块时,可使机床自动停车。小立柱固定在工作台底座上,其上有双 V 导轨。支承工件心轴的支架可在导轨上由液压驱动上下移动。传动箱、进给箱分 别紧固在大立柱的后面和侧面,内装有主运动、进给、分齿、差动机构以及调整各 个传动链的挂轮架。该机床具有主运动、分齿运动、垂直进给运动、径向进给运动 及加工斜齿轮的差动运动。 1.2 传统滚齿机的主要工作原理传统滚齿机的主要工作原理 Y315 滚齿机是利用展成原理加工渐开线齿轮,适用于成批单件小批量生产中滚 切圆柱直齿齿轮,斜齿齿轮及蜗轮。本机床还可用花键滚刀加工 6 齿以及 6 齿以上 的短花键轴。本机床特别适用于批量加工齿轮,当工件首件调整好并加工完后,液 压工作台,可以将工件快速撤离刀具,当第二个工件安放在工作台上后,液压工作 台又可以将工件不再找正的快速推进到原来已经找好的工位上去开机加工,故可以 用于大批量生产加工各种齿轮。而且本机的特点是结构简单,布局紧凑,操作和维 修方便,造价低廉。 在工程中,齿轮加工的方法很多,如铸造、精锻、热轧、粉末冶金、切削加工等, 但最基本的是切削加工方法,按其切齿原理可分为成型法和范成法两类。 成型法是指用与被切齿轮齿间形状相符的成型刀具,直接切出齿形的加工方法, 如铣齿,成型法磨齿等。由于成型法加工齿轮需要专用的成型刀具,制造费用高,并不 适合多类型齿轮加工,所以大多数加工使用范成法加工,范成法又称展成法或包络法, 是利用其共轭齿廓互为包络的原理进行齿轮加工。其刀具有齿轮插刀、齿条插刀和滚 刀。 1 315 滚齿机的工作原理是利用范成法来加工齿轮的,其主要工作工程有: 1.切削运动(主运动)即滚刀的旋转运动,其切削速度由变速齿轮的传动比决定。 2分齿运动即工件的旋转运动,其运动的速度必须和滚刀的旋转速度保持齿轮与 齿条的啮合关系。其运动关系由分齿挂轮的传动比来实现。对于单线滚刀,当滚刀每 转一转时,齿坯需转过一个齿的分度角度,即 1/z 转(z 为被加工齿轮的齿数)。 3垂直进给运动 即滚刀沿工件轴线自上而下的垂直移动,这是保证切出整个齿 宽所必须的运动,由进给挂轮的传动比再通过与滚刀架相连接的丝杆螺母来实现。 在滚齿时,必须保持滚刀刀齿的运动方向与被切齿轮的齿向一致,然而由于滚刀 刀齿排列在一条螺旋线上,刀齿的方向与滚刀轴线并不垂直。所以,必须把刀架扳转 一个角度使之与齿轮的齿向协调。滚切直齿轮时,扳转的角度就是滚刀的螺旋升角。 滚切斜齿轮时,还要根据斜齿轮的螺旋方向,以及螺旋角的大小来决定扳转角度的大 小及扳转方向。 1.3 传统滚齿机的生存空间传统滚齿机的生存空间 传统的机械传动式滚齿机,其特征为哥主轴采用机械式的传动形式,包括差动、 分齿、工件轴、滚刀轴和进给等。由于传动链固有的理论误差和安装间隙,造成速 度很慢,精度很低。工作时,滚刀装在滚刀主轴上,由主电动机通过齿轮副和涡轮 副驱动作螺旋运动;刀架可沿立柱导轨垂直移动,还可以绕水平轴线调整一个角度。 工件安装在工件轴上,由分度涡轮副带动的附加运动。工作台可沿床身导轨移动, 以适应不同工件直径和径向进给。 随着科学技术的发展,美国于 1952 年发明了数控机床。此后的几十年中,数控 技术一直不断发展,bing 且不断完善。数控滚齿机通过取消传统滚齿机中的传动机 构,实现了电机与滚刀主轴以及电机与工作台的直联,大大缩短了传动链,减少了 传动元件的制造误差以及间隙和装配误差对齿轮加工的影响。所以在注重效率和效 益的前提下,数控技术应用越来越广泛。 但是,尽管滚齿机向数控方向发展是大势所趋,传统滚齿机传统滚齿机凭借着 自身廉价成本的优势还是仍占据着一定的市场份额。首先,我国人口众多,劳动力 廉价,传统滚齿机易于操作,维护简单,而且价格便宜,厂家使用会获得更多的利 润,因此,仍有不少厂家使用此类滚齿机。其次,数控滚齿机造价高昂,对操作的 技术工人的素质要求高,需经过专门的培训,这将使使用成本大大的提高。对于一 2 些资金比较紧张的中小型企业来说是很难使用如此高端的产品的。第三,根据数控 机床的特点可知:数控机床适合于单件小批量和形状比较复杂的产品,若用数控机 床进行大批量生产,不但使产品生产成本增加,也会使数控机床的加工精度降低。 同时,对于一般精度要求的产品,普通机床就能满足其精度要求,若用高精度机床 或者数控机床加工不但会使成本增加,而且还会使机床的精度降低。所以传统滚齿 机完全退出江湖在当前社会劳动力发展水平下还是不现实的。也就是说,传统滚齿 机的生存空间还会维持较长一段时间。 3 第二章第二章 方案设计方案设计 2.1 明确总功能明确总功能 滚齿机是齿轮滚刀加工齿轮的专用机床,在齿轮加工中应用最广泛。机床主要由 床身、大立柱、工作台、小立柱、传动箱、刀架等几部分组成。Y3150E 型滚齿机主要 用于滚切直齿圆柱齿轮和斜齿圆柱齿轮。此外,使用涡轮滚刀时,还可以用手动径向 进给法滚切涡轮。也可用于加工花键轴。 图 2-1 Y315 功能分析黑箱图 通过对输入、输出的转换,我们可以获得所需要的零件,所以得到机床的总功能 是在一定的驱动力驱动下,通过控制和辅助操作,将齿轮毛胚加工成齿轮。机床的主 要系统应该由动力系统,切削系统,控制系统,润滑系统和冷却系统来完成将齿轮毛 坯加工成齿轮的功能。 2.2 功能原理方案的选择功能原理方案的选择 (1)成形法 成型法就是直接使用齿轮成型铣刀将齿谷铣出,用与被加工的齿轮齿槽形状相同 的成型刀具切削齿轮。齿轮的表面是渐开线柱面。形成母线的方法是成型法,不需要 表面成行运动。形成导线的方法是相切法,需要两个成形运动。一个是盘形铣刀的的 旋转,一个是齿坯的轴向移动。两个都是简单运动。铣完一个齿槽后,退回原处。齿 坯做分度运动转过 360Z(Z 是被加工齿轮的齿数) 。 加工模数较大的齿轮时,常用指状齿轮铣刀。所需运动与用盘铣刀相同。齿轮的 齿廓形状决定于基圆直径,从公式 d=mzcos 可以看出,即使齿轮的模数相同,对于 不同的齿数,齿形还是不一样的。实际上,不可能每种齿数都用一把刀,而是采用 8 4 把一套或 15 把一套的齿轮铣刀。每把铣刀可以切几个齿数的齿轮,而刀具齿形是按刀 号能切的最小齿数制造的,若用来切其它齿数的齿轮,就会产生误差。 这种刀具的优点是在铣床上就能获得齿轮,在设备受限制的情况下考虑.缺点不少, 为了减少刀具的数量而将齿数分段,在一段齿数内用一把刀,从而齿型会带来系统误差.这 种方法的加工精度不高,生产效率也低。但可以用通用机床加工,多用于对精度要求 不高的修配行业。 (2)展成法 展成法是利用刀具和齿轮形成展成运动,来加工齿轮.主要有滚齿和插齿,滚齿是模拟 蜗杆齿轮啮合来加工的。展成法加工齿轮运用齿轮啮合原理。切齿过程中,模拟某种 齿轮副的切齿过程,如交错轴齿轮副、齿轮-齿轮副、齿轮-齿条幅等。把其中的一个作 为刀具来加工另外一个。被加工齿的齿廓表面是在刀具和工件包络过程中,由刀具切 削刃的位置连续变化形成的。 范成法加工齿轮的优点是只要模数和压力角相同,一把刀具可以加工任意齿数的 齿轮。生产效率和加工精度都比较高。因此在齿轮加工中,范成法应用最为广泛。 2.3 功能图分解功能图分解 (1)功能分解 总功能 范成切齿 进给差动主传动动力分齿 总功能分解 5 动力 电机内燃机其它 交流电动机直流电动机风能水能太阳能 动力系统功能系统分析 分齿 定传动比变传动比 机械传动电轴机械 传动 数控分齿液压控制分齿挂轮 分齿系统功能分析 进给 定传动比进给变传动比进给 机械进给数控进给液压进给挂轮进给 进给系统功能分析 6 差动 差动合成差动传动 差动系统功能分析 主传动 定传动比传 动 变传动比传 动 定轴轮系复合轮系周转轮系有级变速无级变速 主传动系统功能分析 (2) 、功能元求解 方案 1方案 2方案 3方案 4方案 5备注 主传 动 定轴轮系周转轮系复合轮系带传动塔 轮 钢球锥轮无级变 速 分齿定轴轮系周转轮系分齿挂轮液压控制分齿挂轮 进给定轴轮系周转轮系周转轮系液压进给挂轮进给 差动圆柱齿轮差 动 圆锥齿轮 差动 涡轮蜗杆 差动 圆柱齿轮 差动 圆锥齿轮差动 动力交流电动机直流电动 机 交流电动 机 内燃机交流电动机 图 4 7 (3)功能元求解方案分析 1)主传动: 方 案 简 图方 案 说 明 方 案 1 定轴轮系:由两个 或者两个以上的齿 轮组成的系统。传 动时各齿轮的几何 轴线位置不变,图 示为三级齿轮减速 器采用的定轴轮系 方 案 2 周转轮系:该机构 有一固定的太阳轮, 自由度为 1,其传 动比计算方法与差 动轮系相同。 方 案 3 复合轮系:由定轴 轮系和周转轮系或 者几个周转轮系组 成,如图示,该轮 系用于较大的传动 比,适当的选配各 齿轮的齿数,可以 获得结构紧凑的大 传动比机构。复合 轮系多用于变速器。 方 带传动塔轮:主轴 8 案 4 I 上的塔轮与从动 轴 II 上的塔轮其装 置方向恰相反,各 级带轮直径的选取, 都以统一带长为基 准。通过改变不同 带轮接触,即可使 从动轴获得不同的 转速。该变速机构 结构简单,可用于 两轴间距较大的场 合。 方 案 5 塔齿轮有级变速: 在轴 I 上装有宝塔 齿轮(由少到多的 7 个齿轮) ,通过齿 轮 2,3,3驱动 从动轮 4,操作手 柄 M 使齿轮 2 依次 与宝塔轮上的每个 齿轮啮合,从动轮 4 可以得到 7 种转 速 9 方 案 6 钢球锥轮式无级变 速:将钢球 3 紧压 在主、从动锥轮 1、2 上,通过摩擦 力传动。钢球 3 可 以在轴 III 上自由 转动,改变轴 III 的倾斜角,即可以 改变锥齿轮 1、2 的传动半径 R1、R2 实现无级 变速。该机构机构 简单,传动平稳, 相对滑动小,体积 小,但是钢球精度 要求高。 、常用机 床,电影机械中。 2)分齿 方 案 简 图方 案 说 明 方 案 1 分齿挂轮:此机构结 构紧凑,空间占地少, 传动平稳,操作简单, 易实现较大范围、较 多级别的变速。且易 加工、易安装,所以 成本低 10 方 案 2 主、从动轴轴线垂直 相交,滚子 1 与平盘 2 经弹簧 3 压紧,依 靠摩擦力传动,移动 滚子 1 即可实现无级 变速。该机构简单, 但几何滑动大,磨损 快,多用于仪表机构 和某些轻机械中。 3)进给 方 案 简 图方 案 说 明 方 案 1 液压进给:传动范围 大,易用于机床。并 且传动平稳,噪音小, 易于维护,结构简单 经济性好 11 4)差动 方 案 简 图方 案 说 明 方 案 1 弧锥环盘式无级变速器:动 弧锥环盘 1 的运动经过中间 环盘 2,依靠摩擦力传递给 从动弧锥环盘 3.中间环盘 2 绕 O 点传动即可实现改变主、 从动弧锥盘的运动半径,实 现无级变速。该机构传动平 稳,相对滑动小,效率高, 但是制造困难。常用于机床、 拉丝机械中。 方 案 2 圆柱齿轮差动:太阳轮 1、4 分别与轴 A、B 固结, 行星轮 2、3 为一二联齿轮, 分别与太阳轮 1、4 啮合, 并可绕轴 C 自传,同时随 H 绕 A、B 轴线公转,系杆 H 做成箱体形。当 A、B 轴以 相同转速相同方向转动时, 太阳轮 1、4 将使系杆 H 以 相同转速回转,若 A、B 轴 转速不等,则系杆 H 转度为: 1 324 14 1 3241 324 H z zz z nnn z zz zz zz z 其中是齿轮 1 234 z z z z 1、2、3、4、的齿数, 12 是太阳轮 1、4 和系 14H n n n 杆 H 的转速 方 案 3 圆锥齿轮差动:太阳轮 4、5 尺寸相同,与行星轮 3 和系杆 H 组成差动轮系, 系杆 H 与齿轮 2 固结,其运 动由主运动锥齿轮 1 输入。 当锥齿轮 1 转速已知时太阳 轮 4、5 的转度与主运动轮 1 转速的关系为: 1 451 2 2 z nnn z 其中齿轮 1、2 的齿数 1 2 z z 太阳轮 1、4 和系杆 145 n n n H 的转速 方 案 4 连杆差动合成:此机构多用 于刹车系统。将操纵杆 1 向 左拉,通过差动连杆机构使 杆 4、6 上的制动块均衡的 施加作用力,这样,就可以 使车轮轴上不会受到附加的 刹车力。 13 2.4 最佳方案的分析及确定最佳方案的分析及确定 为了实现形成渐开线的范成运动,在机床的传动中,包括一条确定它的轨迹(渐 开线) ,属于“内联系”传动性质的传动链,称为范成运动传动链。以及另一条确定速 度的,属于“外联系”传动性质的传动链,称为主运动传动链。为了能够考虑到各评 价目标的重要程度,可以采用有效值法的总分记分方法。 首先是确定了六项评价目标,按重要程度依次为功能满足程度、经济性、使用可靠 性、可操作性和维护性、外观及环保。按判别表法定各评价目标的加权系数。 1)加权系数判别计算表 比较 目标 评价 目标 功能满 足度 经济性使用可 靠性 可操作 性 维护性外观及 环保 得分 i k 加权系 数= i g 1 i n i i k k 功能满 足度 2 2 3 3 4 140.233 经济性 2 1 2 2 3100.167 使用可 靠性 2 3 2 2 3 120.200 可操作 性 1 2 2 2 2 90.150 维护性 1 2 2 2 2 90.150 外观及 环保 0 1 1 2 2 60.100 =60 =1 1 n i i k 1 n i i g 14 经以上判别表可得,个评判目标的加权系数为: 评价目标功能满足 度 经济性使用可靠 性 可操作性维修性外观及环 保 加权系数0.2330.1670.2000.1500.1500.100 2)最佳方案的选择 a.主传动传动方案比较 功能得 分 i p 轮系 功能满 足程度 得分 经济性 得分 使用可 靠性得 分 可操作 性得分 维护性 得分 外观及 环保得 分 N = 1 n ii i p g 定轴 轮系 3 4 4 4 4 33.667 周转 轮系 3 4 4 4 3 33.517 复合 轮系 4 3 4 4 3 33.583 塔齿轮 变速 34 43433.583 带传动 塔轮 3443433.583 钢球锥 轮式无 级变速 3344433.500 b.分齿传动方案比较 功能得 分 i p 功能满 足程度 经济性 得分 使用可 靠性得 可操作 性得分 维护性 得分 外观及 环保得 N = 15 分齿得分分分 1 n ii i p g 挂轮变 速 4544544.317 数控分 齿 5255153.899 三轴滑 移齿轮 变速 4444444.000 液压分 齿 4323343.133 c.进给传动方案比较 功能得 分 i p 进给 功能满 足程度 得分 经济性 得分 使用可 靠性得 分 可操作 性得分 维护性 得分 外观及 环保得 分 N = 1 n ii i p g 挂轮变 速 5554544.750 数控进 给 5245353.999 液压进 给 4334443.633 16 d.差动传动方案比较 功能得 分 i p 差动 功能满 足程度 得分 经济性 得分 使用可 靠性得 分 可操作 性得分 维护性 得分 外观及 环保得 分 N = 1 n ii i p g 挂轮变 速 5544544.550 无级变 速器 4433443.650 数控变 速 5245353.849 圆柱齿 轮差动 轮系 4454544.350 圆锥齿 轮差动 轮系 5454554.683 涡轮蜗 杆差动 轮系 3523333.134 数控差 动轮系 5245253.849 e.动力传动方案比较 功能得 分 i p 动力 功能满 足程度 得分 经济性 得分 使用可 靠性得 分 可操作 性得分 维护性 得分 外观及 环保得 分 N = 1 n ii i p g 电动机5455544.733 内燃机4343433.583 由以上图表得出变传动比传动部分的最佳方案: 17 主传动采用:定轴轮系; 分齿采用:变速挂轮、三轴滑移齿轮变速; 进给:变速挂轮; 差动合成:圆锥齿轮差动合成; 动力:电动机。 3)最佳方案的组合与选择 a.最佳方案的组合 方案组合方案说明 方案 1 定轴轮系+变速挂轮+圆锥齿轮 差速器+电动机 此方案采用挂轮系统来实现变速,充 分体现了挂轮系统的要点:结构紧凑, 传动平稳,操作简单,变速范围广, 价格低廉,易于维修。 方案 2 定轴轮系+三轴滑移齿轮系+圆 锥齿轮差速器+ 电动机 此系统采用三轴滑移齿轮来实现变速, 充分体现了滑移齿轮变速的特点:不 需要改变传动路线,可省去移换机构 和简化操作。也可用于按等差或等比 级数排列的变速箱内。但设计计算较 复杂。 b.最佳方案的选择 功能得 分 i p 动力 功能满 足程度 得分 经济性 得分 使用可 靠性得 分 可操作 性得分 维护性 得分 外观及 环保得 分 N = 1 n ii i p g 方案 15544534.450 方案 25444434.133 由此可得,方案 1 为最佳的设计方案,所以我们将按照方案 1 进行设计计算。 18 2.5 计算滚刀的速度和功率并选择电动机计算滚刀的速度和功率并选择电动机 (1)滚刀转速的计算 由于 Y315 滚齿机加工齿轮模数 m8mm,查参考文献1知:当齿轮毛坯材料为 钢材时,应将计算分为 1.56mm 和 726mm 两个范围来计算,但是考虑到 Y315 滚 齿机的最大加工模数小于 8mm,故将第二个范围修改为 78mm;当齿轮毛坯为灰铸 铁时,只有一个计算范围,即:1.526mm,同样考虑到此次设计的要求,修改为 1.58mm。 a当齿轮毛坯材料为钢材时 若被加工齿轮模数为 1.56mm: 查参考文献1得: (21) 5 . 032. 067 . 0 60 281 fT k V v 查参考文献1可以确定切削速度修正系数1.0,耐用度21600。 v k T 查参考文献2可得进给量, 0.4f 4mm r 将、带入公式(21)计算得: v k T f I 0.670.320.5 281 1.0 0.3709 1.1730 6021600 Vm s (0. 44) 若被加工齿轮模数为 78mm: 查参考文献1得: (22) 0.670.320.50.1 315 60 v k V Tfm 查参考文献1可以确定切削速度修正系数1.0,耐用度21600。 v k T 查参考文献2可得进给量, 78mm, 0.4f 4mm rm 将、带入公式(22)计算得: v k T f m 0.670.320.50.1 315 1.0 60216007 8 V (0. 44)() 19 II 0.3377 1.0824/m s 比较 I、II 可知:在计算滚刀最高转速时应取 V=1.1730m/s 查参考文献2可知滚刀最大直径 160dmm 则滚刀的最高转速应为: 60 100060 1000 1.1730 140.0162 min 3.1416 160 v r n d b当齿轮毛坯材料为铸铁时 查参考文献1得: (23) 16 . 0 3 . 02 . 08 . 0 60 178 mfT k V v 切削速度修正系数1.0,耐用度57600。 v k T 查参考文献2得, 0.4f 4mm r 将、带入(23)得: v k T f 0.80.20.30.16 178 1.0 0.3629 0.7240 6057600(0.44)8 Vm s 此时滚刀的最低转速为 60 1000 43.340 min v r n d 因此,为了使滚刀既能满足加工模数的钢料齿轮的转速,又能满足加工模 8mmm 数 m8mm 的灰铸铁齿轮的转速,滚刀的转速范围应为:。 44 140 / minnr (2)滚刀切削功率的计算 a当齿轮毛坯材料为钢材时 查参考文献1得: (2-4) m pm k d Vmf P 0 3 7 . 19 . 0 10 12460 功率修正系数 1.0 pm k 查参考文献2得:,模数,滚刀的最大直径 0.4f 4mm r 8mmm 。 0 160dmm 根据前面的滚齿刀具的速度计算,切削速度取 0.30791.1730m/s。 为满足大功率要求,所以要取较大者,的大小取决于的大小。因此 m p m p 0.9 fv 20 只要比较与,然后取较大者即可。 0.9 11 fv 0.9 22 fv 因为 0.90.9 11 0.41.17300.5142fv 0.90.9 22 40.30791.0722fv 得 43.8 9.8N=429N 满足要求 大链轮的同轴 链轮和大链轮选择统一种类链轮,计算尺寸同上。 3.2 轴计算轴计算 考虑到此处轴的转速不高,属于轻载间歇性工作,故选用滑动轴承。 3.2.1 小链轮轴的计算 查参考资料6得 成人用手工作功率一般为 P=0.15kw,转动手轮一般转速 n=40r/min,即小链轮的转 速=n=40r/min 1 n 1 0.15 9550000955000035812.5 40 P TN mmN mm n 小 作用在小链轮上的力 22 35812.5 1349.63 53.07 t T FNN D 小 32 NNFF o o n tr 93.1677 69.13cos 38.50tan 63.1349 cos tan NNFF o ta 02.32869.13tan63.1349tan 圆周力、径向力、轴向力的方向如下 t F r F a F 根据轴的结构图做出轴的计算简图。再根据轴的计算简图做出轴的弯矩图和扭矩 图。 33 从轴的结构图以及弯矩和扭矩图可以看出截面 C 是危险截面,现将计算出的截面 C 处的、以及的值列于下表: h M v M M 载荷水平面 H垂直面 V 支反力 F NFh 4 . 235NFv62.334 弯矩 M mmNMh45.20244 mmNM mmNM v v 95.25168 17.28777 2 1 总弯矩 mmNM mmNM 373230095.2516845.20244 7 . 3518417.2877745.20244 22 2 22 1 扭矩 T mmNT 5 . 35812 小 a.初步确定轴的最小直径 查参考资料5得轴最小直径计算公式 34 (3-23) 3 0 n P Ad 并且选取轴的材料为 45 钢,调质处理,取=112,于是得: 0 A mmmm n P Ad 4 . 17 40 15 . 0 112 33 0min 小链轮轴的最小直径是安装小链轮处。根据小链轮的齿根圆直径,选取 mmDt56.44 最小直径为 22mm,最小半径处长 48mm。 b.轴的结构设计 根据轴向定位的要求确定轴的各段直径和长度 为了加工精度,要使用磨床加工 III-IV。在轴直径最小处 III-IV 和与下一轴段处 II- III 制出长 3mm 的越程槽。此处小链轮的轴向定位靠下一轴段,径向定位选用键。查 参考资料8选取长 20mm,高 6mm,宽 6mm 的键。参考键可选键槽的长、高、宽分 别为 20mm、3.8mm、6mm。轴段 II-III 直径取 25mm,并且取长度 119mm。并在与下 一轴段处 I-II 留有 3mm 的越程槽。此段主要是装有一个手轮,手轮的径向定位也采取 键定位。查参考资料8选取键长、高、宽分别为 18mm、8mm、7mm,同样参考键参 数选择键槽的长、高、宽为 18mm、4.5mm、7mm。轴段 I-II 主要作为手轮的轴向定位, 只是起到一个轴肩的作用,直径取 32mm,长度取 5mm。轴两端都取倒角。此 o 451 轴转速载荷都不高,采用轴套即可。 c.按弯扭合成力校核轴的强度 进行校核通常只需要校核轴上承受最大弯扭力的截面即可,故在此只要校核危险 35 界面 C。 查参考资料5得轴计算应力公式: (3-24) W TM ca 22 1 )( 小 由于该轴扭转应力为对称循环应变力,查参考资料5选。 1 将式中各值代入得: MPaMPa W TM ca 5 . 57 222 )8 . 322(8 . 36 32 2214 . 3 ) 5 . 358121 ( 7 . 35184 )( 23 22 2 2 1 小 选择轴材料为 45 钢,调质处理,查参考资料5查得。因此 MPa60 1 ,故安全。 1 ca 此轴并没有瞬时过载及严重的应力循环不对称性,故可略去静强度校核。 3.2.2 大链轮轴的计算 考虑到其中有一链轮只是悬挂重物,没有与别的链轮啮合,相当于只是一个向下 的作用力。故此轴相当于只有一个链轮啮合。 查参考资料6得 成人用手工作功率一般为 P=0.15kw,转动手轮一般转速 n=40r/min,即小链轮的 转速=n=40r/min 根据传动比可得:大链轮的转速 1 n min/15min/ 35 1340 2 11 2 rr z zn n 1 0.15 9550000955000095500 15 P TN mmN mm n 大 作用在大链轮上的力 22 95500 1348.11 141.68 t T FNN D 大 NNFF o o n tr 65.1884 40.16cos 29.53tan 11.1348 cos tan 36 NNFF o ta 77.39640.16tan11.1348tan 圆周力、径向力、轴向力的方向如下 t F r F a F 根据轴的结构图做出轴的计算简图。再根据轴的计算简图做出轴的弯矩图和扭距图。 从轴的结构图以及弯矩和扭矩图可以看出截面 B 是危险截面,现将计算出的截面 37 B 处的、以及的值列于下表: h M v M M 载荷水平面 H垂直面 V 支反力 F NF NF h h 03.337 08.1011 2 1 NF NF v v 79.785 86.1588 2 1 弯矩 M mmNMh45.128070 mmNM mmNM v v 75.179041 3 . 184993 3 2 总弯矩 mmNM mmNM 75.22013175.17904145.128070 02.224999 3 . 18499345.128070 22 3 22 2 扭矩 T mmNT 95500 大 a.初步确定轴的最小直径 查参考资料5得轴最小直径计算公式 (3-25) 3 0 n P Ad 并且选取轴的材料为 45 钢,调质处理,取=112,于是得: 0 A mmmm n P Ad 1 . 24 15 15 . 0 112 33 0min 选取最小直径为 25mm,最小半径处长 50mm。 b.轴的结构设计 根据轴向定位的要求确定轴的各段直径和长度 38 为了加工精度,要使用磨床加工 VIII-IVV。在轴直径最小处 VIII-IVV 和与下一轴 段处 VII-VIII 制出长 3mm 的越程槽。参考大链轮的直径和最小轴段的直径,VII-VIII 轴段选取直径 30mm,长取 70mm。大链轮的轴向定位靠轴套,径向定位选用键。查参 考资料8选取长 18 mm,高 7mm,宽 8mm 的键。参考键可选键槽的长、高、宽分别 为 18mm、4.5mm、8mm。轴段 VI-VII 直径取 29mm,并且取长度 100mm。V-VI 轴段 主要安装另一个大链轮,参考大链轮的直径和 VI-VII 轴段的直径,选择直径 30mm, 长度取 60mm。大链轮的径向定位也采取键定位。查参考资料8选取键长、高、宽分 别为 20mm、7mm、8mm,同样参考键参数选择键槽的长、高、宽为 20mm、4.5mm、8mm。轴段 IV-V 轴段取长 70mm 直径选择 29mm。轴段 II-III 主要是 安装滑动轴承,直径选择 35mm 长取 45mm。轴段 III-IV 主要是对滑动轴承轴向定位, 用卡子定位,有一 3 0.5 的越程槽。直径取 35mm 长取 9mm。轴段 I-II 主要作为轴套 另一边的轴向定位,只是起到一个轴肩的作用,直径取 40mm,长度取 6mm。轴两端 都取倒角。 o 451 c.按弯扭合成力校核轴的强度 进行校核通常只需要校核轴上承受最大弯扭力的截面即可,故在此只要校核危险 界面 C。 查参考资料5得轴计算应力公式: (3-26) W TM ca 22 1 )( 小 由于该轴扭转应力为对称循环应变力,查参考资料5选。 1 将式中各值代入得: MPaMPa W TM ca 2 . 58 302 )5 . 430(5 . 48 32 3014 . 3 )955001 (02.224999 )( 23 22 2 2 2 大 选择轴材料为 45 钢,调质处理,查参考资料5查得。因此 MPa60 1 ,故安全。 1 ca 39 第四章第四章 总体设计总体设计 4.1 综述综述 设计,无论是机床设计还是其他方面的设计,都是一种创造性劳动。总体设计的 原则是实用、经济、美观。机床的设计是设计者根据市场的需求和现有的制造条件及 工艺技术,运用科学的设计思想及步骤而进行的。随着科学技术的不断发展,设计的 方法和途径也日新月异。机床的设计由原来的单纯靠类比发展到现在的功能分析计算; 由原来的单纯静力分析发展到现在的静态、动态以及热变形、热应的分析;由原来的定 性分析发展到现在的定向和定量综合分析,在设计阶段就能预测其功能,提高设计的 一次成功率。随着技术的发展,设计工作也不仅仅是单一学科的活动,考虑的方面也 越来越多,每次设计都由原来的单一满足工程需要改为以人为本,人机结合的设计目 标。 在参考我们所有设计的图纸以及计算数据的前提下,我开始了总体设计。总体设 计主要就是将所有的部分有机的组合起来,并在不合适的地方从整体出发修改。对总 体设计采用人机工程学原理进行全面分析,反复论证,确保产品操作使用与维修方便、 安全与舒适,有利于创造良好的环境条件,满足人们的心理需要,并使经济效益、工 作效率均佳。通过人机工程设计从整体上使 “机”与人体相适应。因此总体设计的主 要问题是人与机器之间的分工以及人与机器之间如何有效地交流信息的问题。 4.2 总体造型设计总体造型设计 机器的造型设计,归属于工业产品的造型设计,成为工业造型设计。工业造型设 计是将与工业造型有关的功能、结构、材料、工艺、视觉传递、市场关系等方面,进 行综合的创造性设计,进而获得人机环境协调统一、符合时代要求的一种创造性 活动。机器造型设计是指与机器造型形态方面有关的设计,包括充分体现机器功能的 形态构成设计,实现形态的结构方法和工艺方面的设计以及达到方便宜人与环境协调 的人机关系设计。通过机器的造型设计把机器的功能、结构、工艺、材料、人机关系、 形态、色彩等因素与造型设计有关的工程技术问题,以及造型设计的艺术表现自然的 融合起来 造型设计的艺术表现法则包括:机器造型的比例与尺度、机器形态的均衡与稳定、 40 机器形态的统一与变化。 造型的比率美是一种用几何语言和数比词汇去表现机器美的抽象艺术形成。正确 的比例尺度是完美造型的基础。造型的比例关系是依据功能效用的要求、可能的技术 条件以及材料、结构、时代特征等因素,再结合人们对造型的欣赏习惯和审美爱好而 形成的。造型的比例关系不是一成不变的,随其构成因素的变化、功能要求、生产工 艺的革新、科学技术的发展、审美观念的变化而变化。 机器形态的均衡是指造型物各部分之间前后左右的轻重关系,而获得平衡的视觉 感。机器形态的稳定是指造型物形体大小呈现的上下轻重关系,而获得视觉上的稳定 感。产品实际质量的中心符合稳定条件,达到稳定。造型要素表现既要统一,又要有 变化,使之达到活跃生动、富有情趣的美感要求。 4.3 各大部件的尺寸设计各大部件的尺寸设计 根据上面提到的总体设计思路与总体设计原则和方法,可以进行各大部件的尺寸 设计。首先为了能够满足功能要求,所以先由设计条件及加工范围等设计出立柱以及 工作台的大体尺寸。最终立柱的高为 1170mm,按照比例 2:1 可得基座高度为 600mm 左右。由加工能力设计要求可以确定工作台的基础尺寸,在根据工作太的基础尺寸得 到基座宽度约为 700mm,然后根据工作台的加工范围确定工作台导轨长度,再结合立 柱的宽度就可以确定整个基座的长度,其数值为 2250mm 左右。为使机器呈现稳重感, 采用上细下粗的视觉效果。所以立柱和后立柱都采用一定的锥度,锥度为 1/101/15。 在立柱、工作台、床身等大部件的尺寸范围都确定以后,后立柱的尺寸范围便也确定, 其尺寸范围为高 855mm,底座尺寸为 505mm320mm。 4.3.1 机架设计 机架是底座、机体、床身、壳体、箱体的统称。机架设计的一般要求包括: 1.在满足强度和刚度的前提下,机架的重量应要求轻、成本低 2 抗震性好,把受迫震动振幅限制在允许范围内,使得噪音最小 3 温度场分布合理,使热变形对精度的要求最小 4 机构设计合理,公益性好,便于铸造和机械加工 5 结构力求便于安装和调整,方便维修和更换零部件 6 有导轨的机架要求导轨面受力合理,耐磨性好 41 7 造型好,使之既适用于经济又美观大方 机架常用材料根据具体设计的机器要求而定,机床床身等部件的结构比较复杂, 所以采用铸铁,由于铸铁的铸造性能好、廉价、吸震能力强,所以应用最广。目前, 铸铁是机架使用最多的一种材料,其流动性好,体收缩和线收缩小,容易获得形状复 杂的铸件,在铸件中加入少量合金元素就可以提高耐磨性。铸铁的内摩擦大、阻尼作 用大,股动态性能好。铸铁还具有切削性能好、价格便宜易于大量生产等优点。但铸 铁的壁厚超过临界值时,其力学性能就会明显下降,故不易设计成厚度很大的铸件。 铸件生产后,必须进行失效处理。失效处理的目的在于不降低铸铁力学性能的前提下, 使铸铁的内应力和机加工切削应力得到消除或稳定,以消除长期使用中的变形,保证 几何精度。 时效处理主要包括自然时效和人工时效。自然时效的工艺过程为:加工后,在室 外搁置相当长一段时间,一般要求在一年以上,以使内应力自然松弛或消除。其特点 是方法简单、效果好,但是生产周期长占地面积大,挤压资金多。人工时效主要有热 处理方法和机械振动法。热处理方法的主要工艺过程为:将铸件慢加热到共析点以下, 一般为 500600,保温一段时间,然后慢慢冷却,以消除内应力。其特点是在人工时 效后配以短时间的自然时效,一般为 36 个月,对精度稳定性可获得良好的效果。机 械振动法的工艺过程主要为:将激振器装卡在机架上,使其产生共振,经持续一段时 间,对于形状复杂的机架只要几十分钟,金属产生局部微观塑性变形,消除残余应力。 其特点是能耗少、时间短,效果显著。对于各种时效处理,应根据各工厂的实际情况 选用。 另外,机架的力学性能特征除受机架界面形状、肋的布置、机架壁板上的孔等因 素的影响。

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号