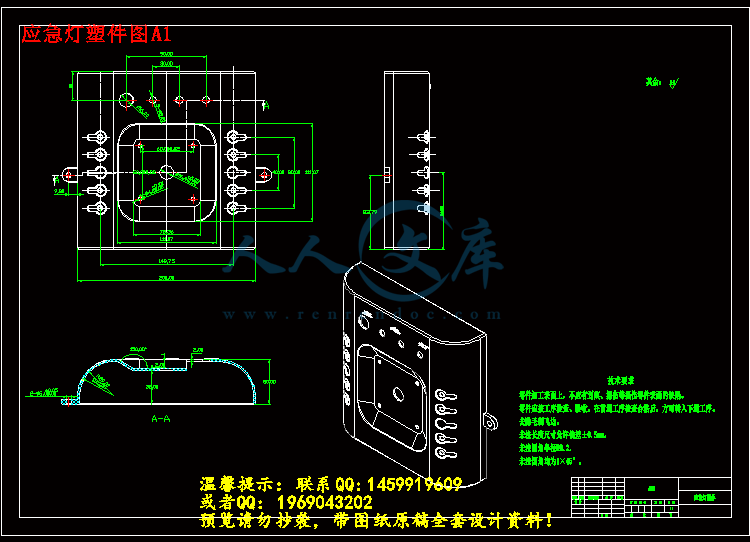

应急灯外壳的注塑模具设计【两板模一模两腔优秀课程毕业设计含S8张CAD图纸带开题报告+外文翻译】-zsmj35

应急灯外壳的注塑模具设计【两板模一模两腔】

摘 要

本论文主要研究的是应急灯外壳注塑模具的设计方法。本文首先介绍了选题的依据以及选这个课题的意义,并简单介绍了注塑模具的发展现状。然后分析了应急灯外壳制件的工艺特点,包括结构工艺性、成型特性与条件、材料性能等,并选定了成型设备。接着述说了应急灯外壳注塑模的分型面选择、模具基本结构及模架的选定及型腔数目的选定及布置,重点论述了成型零件、浇注系统、、脱模机构、合模导向机构以及冷却系统的设计。而后选定标准模架和模具材料,并校核注射机的相关工艺参数,如最大注射量、注塑压力等。最后阐述模具的工作原理,以及对安装运行过程中可能出现的问题予以总结、分析,并给于了对应的解决方法。

本文论述的应急灯外壳注塑模具采用两板式结构,采用一模两腔的型腔布置,最后通过推板将制件推出。在设计模具的时候,需用到SoliWorks软件进行模拟,以确定型芯型腔及浇口位。此次应急灯外壳注塑模具的设计各项参数必须来源可靠、选择准确、计算无误,其中最大注射量及注射压力是计算的关键。在工艺性上保证不影响操作的同时尽量做到了加工操作简单、方便。

本设计是在传统的应急灯上进行了创新,设计采用最领先技术LED显示,并把电池装在灯内部,外部也更美观。外壳的尺寸大小适中,模架也较好的选择,模具整体不大,采用整体安装。

关键词:应急灯外壳;注塑模;两板模;浇注系统;脱模机构

Abstract

The designing methods of injection mould of the Emergency light shell are mainly introduced in this paper. This paper introduces the topic basis and the significance of choosing thistopic, and briefly introduces the development status of injection mold.And then analyzes the process characteristics of emergency lamp shellparts, including the structure, characteristics and conditions of moldingprocess, material properties, and select the molding equipment.Then tell the type emergency lamp shell injection mold, mold surfacestructure and mold base selection and the number of cavities selection andlayout, emphasis, gating system, forming parts, demoulding mechanism,clamping mechanism and the cooling system design.Finally the selected standard mold and mold material, and process parameters of injection machine check, such as the maximum injection volume, injection pressure etc.. The working principle of the die, as well as to the possible problems in the process of installation and operation are summarized, analysis, and give the corresponding solutions.

Shell of emergency lamp injection mold in this paper adopts two plate structure, the layout of the cavity of a mould with two cavities, the push platewill work out.In the design of mold, use the SoliWorks software to simulate, in order to determine the core and cavity and runner position.Must choose accurate, reliable, accurate calculation of design parameters of the emergency lamp shell injection mold, the largest injection quantityand injection pressure is the key.In the process that does not affect the operation at the same time as far as possible the process has the advantages of simple operation, convenient.

This design is the innovation in the emergency lights on the traditionaldesign, using the most advanced technology of LED display, and the battery installed in the light of internal, external and more beautiful.Moderate size of shell mold, is the better choice, overall not die, the wholeinstallation.

Keyword: Emergency light shell;Injection mould;Threepence mould;Gating system;Moulding mechanism ; Space parting institutions

目 录

引言 1

第1章 应急灯外壳工艺性分析 4

1.1 材料性能 4

1.2 成型特性和条件 4

1.3 结构工艺性 4

1.4 产品几何形状分析 5

1.5 应急灯外壳注塑工艺参数的确定 9

1.6 初选注射机的型号和规格 9

第2章 应急灯外壳注塑模具的结构设计 11

2.1 分型面的选择 11

2.2 确定模具基本结构及模架的选定 12

2.3 确定型腔的数量和布局 12

2.4浇注系统设计 13

2.4.1主流道设计 13

2.4.2 分流道截面设计及布局 14

2.4.3 浇口设计及位置选择 15

2.4.4 浇口套的设计 16

2.5 注塑模成型零部件设计 17

2.5.1 成型零部件尺寸分析 17

2.5.2塑件收缩率的影响 17

2.5.3型腔、型芯结构设计 18

2.5.4 成型零件工作尺寸计算 20

2.6 合模导向机构设计 20

2.7 脱模、推出机构设计 21

2.7.1 推出机构的组成 21

2.7.2 推出机构的分类 21

2.7.3 推出机构的设计原则 21

2.8冷却系统设计 23

2.9 模架及模具材料的选择 24

第3章 注射机相关参数校核 25

3.1 最大注射量的校核 25

3.2 注射压力校核 26

3.3 锁模力校核 26

3.4 模具厚度的校核 26

3.5 成型零部件强度校核计算 27

第4章 模具的工作原理及安装、调试 28

4.1 模具的工作原理 28

4.2 模具的安装 29

4.3 试模 29

结论 31

谢 辞 32

参考文献 33

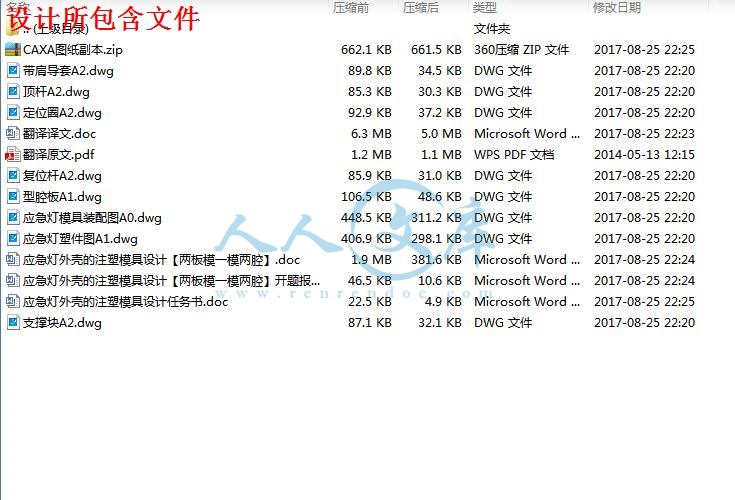

【详情如下】【需要咨询购买全套设计请加QQ1459919609】

CAXA图纸副本

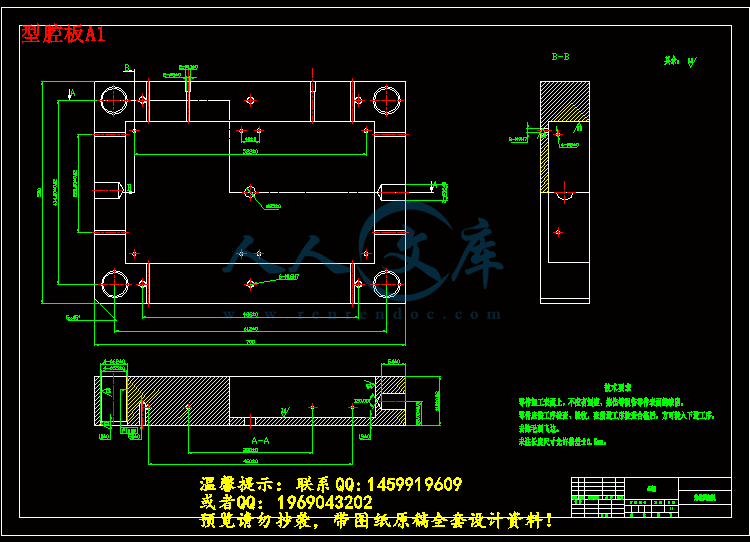

型腔板A1.dwg

复位杆A2.dwg

定位圈A2.dwg

带肩导套A2.dwg

应急灯塑件图A1.dwg

应急灯外壳的注塑模具设计.doc

应急灯外壳的注塑模具设计任务书.doc

应急灯外壳的注塑模具设计开题报告.doc

应急灯模具装配图A0.dwg

支撑块A2.dwg

文件清单.txt

翻译原文.pdf

翻译译文.doc

顶杆A2.dwg

川公网安备: 51019002004831号

川公网安备: 51019002004831号