LD450拉丝机的改进设计【含CAD图纸+文档】

收藏

资源目录

压缩包内文档预览:(预览前20页/共56页)

编号:16725038

类型:共享资源

大小:4.93MB

格式:ZIP

上传时间:2019-03-20

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸+文档

LD450拉丝机

- 资源描述:

-

- 内容简介:

-

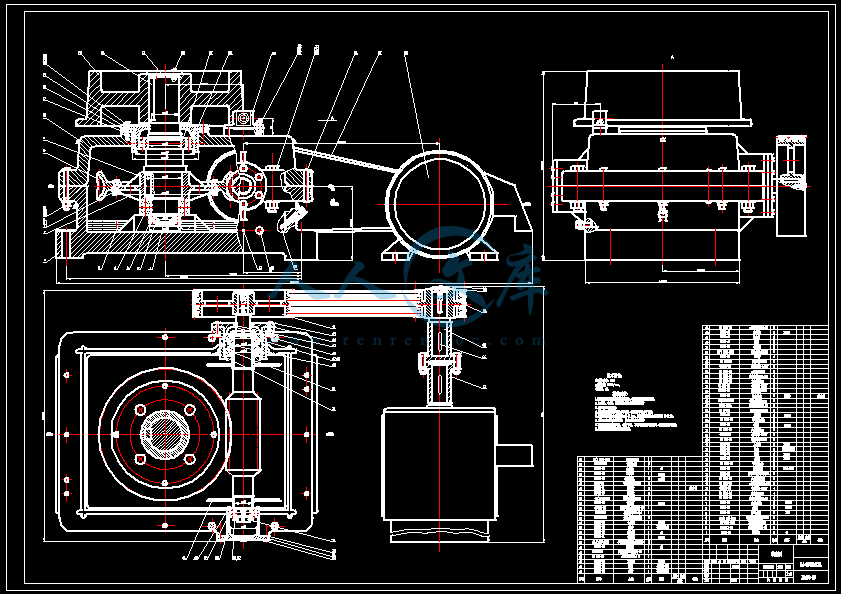

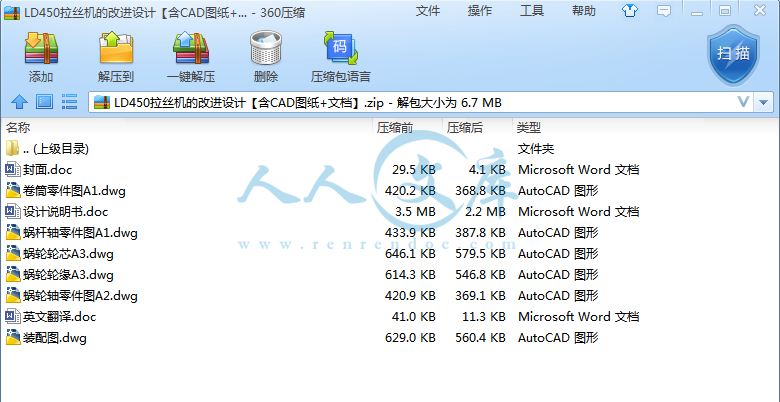

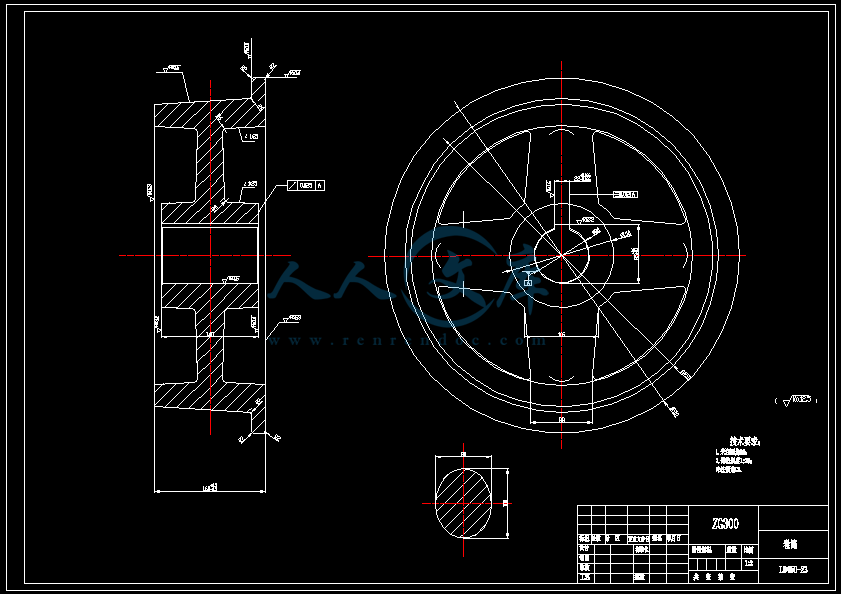

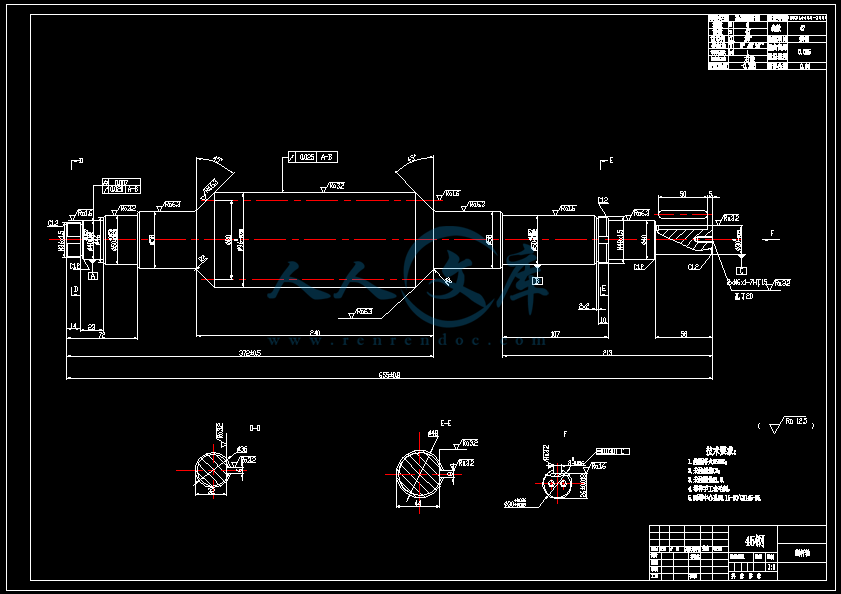

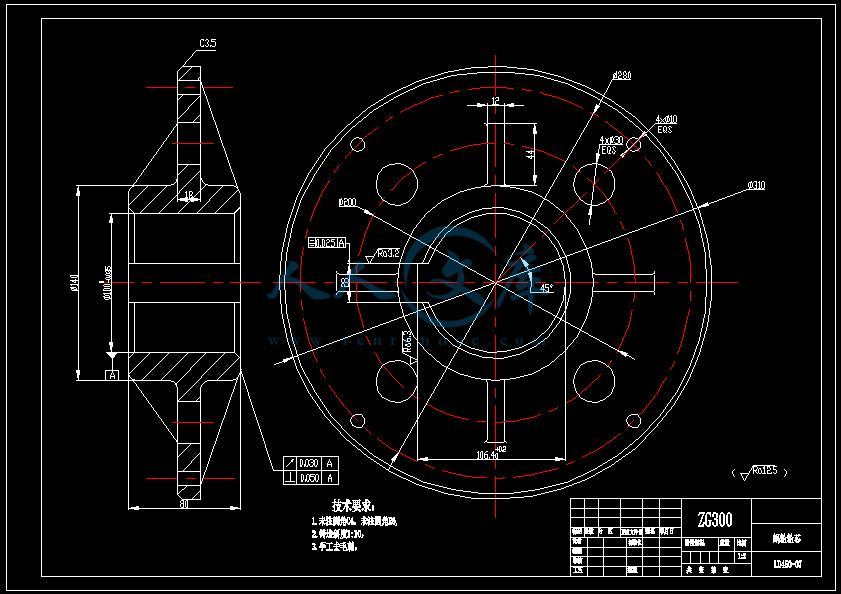

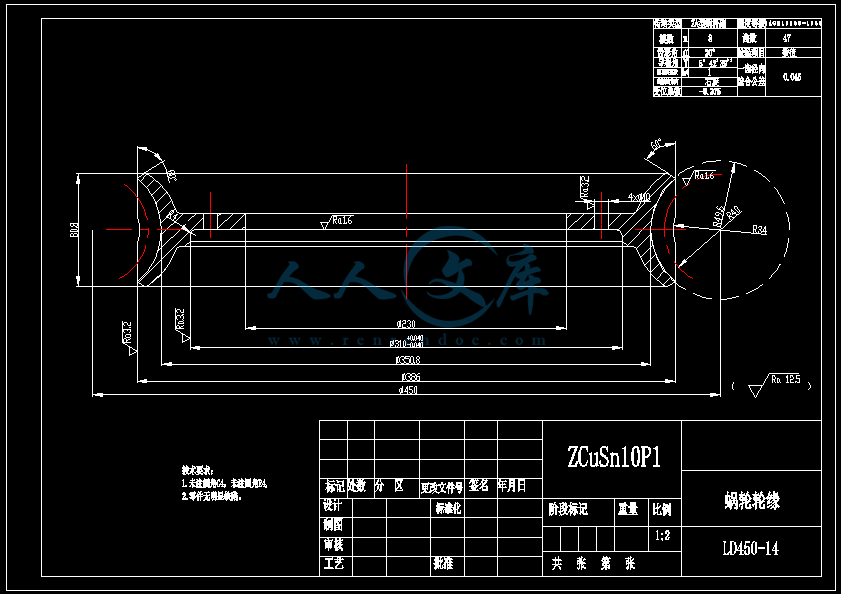

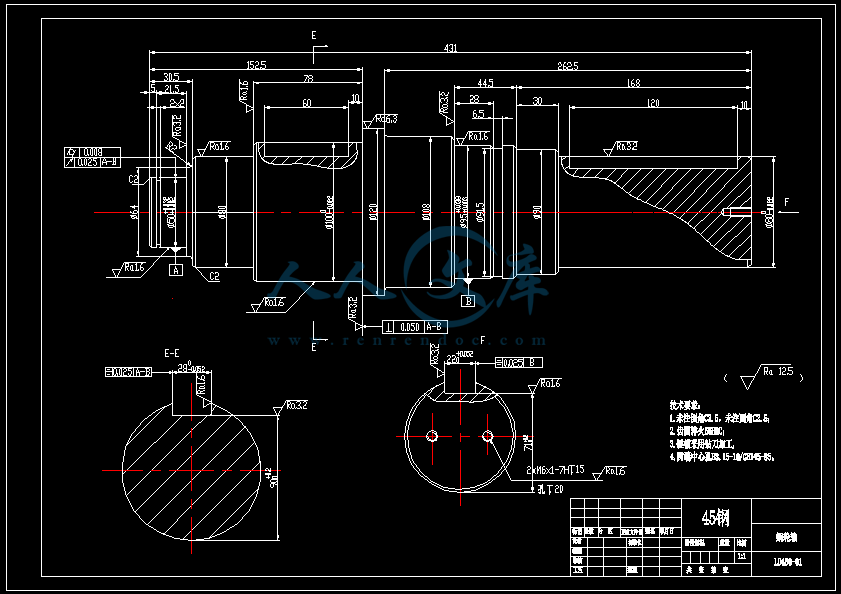

摘要 LD-450单头立式无悬臂拉丝机是恒速拉拔的单次拉丝机。本设计简单的介绍了拉拔的发展历史和单次拉拔的优点,通过经验公式计算出拉拔的最佳速度,通过合理分配传动比,设计带轮和蜗杆两级减速装置使卷筒达到有利于拉拔的速度来进行拉拔加工。进行拉丝机的整机设计和蜗杆传动的传动系统设计,设计出适合蜗杆传动的拉丝机箱体尺寸,保证了拉丝机的工作性能。对卷筒、拉丝模盒等重要零件进行了计算与校核,还对辅助零件(大带轮、小带轮、蜗轮轮芯、蜗轮轮缘等)进行了简单的尺寸设计。最后,本设计了大量采用标准件,降低了产品成本,具有显著的经济效益。 关键字:单头拉丝机;立式;带传动;蜗杆传动。Abstract LD-450 single head vertical non-cantilever is constant speed wire drawing machine . The design brievly introduce the history of the development of the advantages of drawing and a single drawing, and calculate the optimum speed of the drawing by the empirical formula, a reasonable allocation ratio, pulleys and worm through double reduction unit has reached the spool drawing speed conducive to drawing. Wire drawing machine power train design machine design and worm drive, worm drive designed for drawing the chassis body to ensure performance drawing machine. On the rolls, drawing dies boxes and other important parts of the calculation and verification, but also on the secondary part (large pulley, small pulley, worm wheel core, etc.) for a simple design size. Finally, the design of the extensive use of standard parts, reducing product cost, with significant economic benefits.Keywords: single-head drawing machine; vertical; belt transmission; worm drive.I目 录第一章 绪论11.1 拉拔的发展历史11.2 拉拉拔的基本原理11.3 与其他加压方法相比的特点11.4 单模拉丝机11.5 T9碳素钢丝的应用1第二章 总体结构设计32.1 提出问题32.2 传动布局设计32.3 电动机的选择32.4 拉拔模材料的选择4第三章 设计计算与校核63.1 拉拔模参数计算63.2 传动比的分配与初步设计83.3 带传动的设计计算93.4 蜗杆传动的设计计算133.5 蜗杆轴的设计与校核243.6 蜗轮轴的设计与校核393.7轴承寿命校核443.9 卷筒尺寸设计473.10 蜗杆减速器箱体的设计48第四章 总结50参考文献51致谢与附录52II第1章 绪论1.1 拉拔的发展历史 拉拔具有悠久的历史,在公元前20-30世纪,就出现了把金属锤锻后通过小孔,用手拉制成丝,在同一时期发现了类似拉拔模的东西。 近十几年来,在研究许多新的新的拉拔方法的同时,开展了高速拉拔的研究,成功制造了多模高速连续拉拔机,多线链式拉拔机和圆盘拉拔机,高速拉拔的速度达到了80m/s;拉拔制品的产量也在逐年增加,产品的品种和规格也在不断增加,拉拔范围从0.002mm的细丝到500的管材,加工性能合乎要求,表面质量高,因此拉拔在国民经济中发挥着重要的作用。1.2 拉拉拔的基本原理对金属坯料施加以拉力,使之通过模孔以获得与模孔解密那尺寸、形状相同的制品的塑型加工方法。1.3 与其他加压方法相比的特点 1.拉拔的尺寸精确,表面光洁。 2.生产工具设备简单,维护方便。 1.4 单模拉丝机 单模拉丝机在拉拔时只通过一个拉丝模,也称一次拉丝机,其特点是结构简单,制造容易,但他的拉拔速度慢,生产效率低,且设备占地面积大,多用于粗拉大直径的圆线、型材和短料的拉拔。1.5 T9碳素钢丝的应用 用以制造弹簧或类似弹簧性能零件的钢类。具有高的弹性极限、疲劳极限(尤其是缺口疲劳极限)以及一定的冲击韧性和塑性,主要在冲击、震动等动载荷或长期周期性交变应力的条件下使用。所以在各种状态下工作的弹簧都要有良好的表面质量和较高的抗疲劳性能。在工艺性能上,需经淬火、回火的弹簧钢,应具有一定的淬透性不易脱碳,过热敏感性低和塑性较高,在热状态下易于成形。制造小尺寸弹簧用的钢丝要有均匀的硬度和一定的塑性。第2章 总体结构设计2.1 提出问题LD450单头无悬臂立式拉丝机只需经过一次拉拔即可成型,进丝为4mm,出丝为3mm。要求卷筒转速为58-220r/min,功率15kw,拉拔T9碳素工具钢。2.2 传动布局设计方案一:传动采用两级传动,先用一级带传动,把电机扭矩传给蜗杆,然后采用蜗轮蜗杆减速器将扭矩传给卷筒,带动钢丝通过拉拔模实现拉拔。传动示意图如图2.1所示。方案二:传动采用两级传动,先用蜗杆传动,把电机扭矩传给蜗轮,然后采用带传动将扭矩传给卷筒,带动钢丝通过拉拔模实现拉拔。方案比较:方案一传动更加平稳,且更利于分配传动比,所以方案一更好。图2.1 传动示意图2.3 电动机的选择 预选卷筒转速60r/min,查表2.1,选取电机Y160M2-2电动机。查得该电机的满载转速为2930r/min。表2.1 部分型号电动机主要参数型 号功 率( KW)电 流(A)转 速r/min铁芯长 度定 子外 径定子 内 径输 出轴 径Y132M2-65.513960180210148Y132S-82.25.8710110210148Y132M-83.07.7710180210148Y160M1-2112271012526015042Y160M2-21529293015526015042Y160L-218.536293015526015042Y160M-41123146019526017042Y160L-41530146019526017042Y160M-67.51797014526018042Y160L-61125970195260180422.4 拉拔模材料的选择 目前,拉丝模的材料可以分为几类,分别为合金钢拉丝模、硬质合金拉丝模、天然金刚石拉丝模、人造聚晶金刚石拉丝模、涂层拉丝模和陶瓷拉丝模。根据拉丝模材料分类,其加工线材的种类和直径以及拉丝模的加工方法是有所区别的。 1.合金钢拉丝模 合金钢是通常用的工具钢,其硬度和耐磨性是几种拉丝模中最低的,但是因其材料价格低,加工方便,所以在线材的粗加工过程中还有所使用。 2.硬质合金拉丝模 绝大多数的硬质合金拉丝模通常属于钨类和金。这些合金是由碳化钨和钴等组成。碳化钨是整个合金的“骨架”,主要起坚硬耐磨作用,钴是粘结金属,是合金韧性的来源。硬质合金模具有以下特性:(1)耐磨性高。(2)抛光性好。(3)粘附性小(4)摩擦系数小,降低能量消耗(5)抗蚀性高。这些特性使得拉丝模对润滑剂具有广泛适应性。 3.天然金刚石拉丝模 天然金刚石拉丝模脆性大,加工比较困难,一般用于制造直径1.2毫米以下的拉丝模。它具有各向异性的特点,拉拔过程中当整个孔的周围都处在工作状态下时,天然金刚石在孔的某一位置将发生择优磨损。因其价格较贵,所以这种拉丝模并不是我们最终所寻求的即经济又实用的材料。4.人造聚晶金刚石拉丝模这种拉丝模是用人造金刚石单晶体、加上少量硅、钛等结合剂,在高温高压的条件下聚合而成。用聚晶金刚石制成的拉丝模硬度高、耐磨性好,孔壁磨损均匀,抗冲击能力强,拉拔效率高。目前,聚晶金刚石拉丝模在拉拔行业中应用广泛。5.涂层拉丝模这种拉丝模是新近发展起来的一项新技术,其主要方法就是在硬质合金拉丝模上涂层金刚石薄膜。它具有单晶体金刚石的光泽度、耐温性而且具有聚晶金刚石的耐磨性等优点。它的使用将为拉丝模行业带来新的活力。 6.陶瓷拉丝模随着拉拔行业的不断发展,人们对拉丝模的质量要求也在不断提高。即要从经济的角度考虑选材,又要从实际应用的效率上加以考虑。而陶瓷材料因为其良好的物理机械性能,逐渐成为良好的拉丝模材料。陶瓷拉丝模在拉丝过程中不与金属线材发生粘附作用,有利于提高金属材料表面性能。因陶瓷材料具有硬度高、耐磨性好、化学稳定性强、高温力学性能优良和不易与金属发生粘结等特点,所以他的各项性能都优于其它拉丝模。各种拉丝模材料的性能对比见表2.2表2.2 各种拉丝模材料的性能对比种类加工难易程度机械性能加工类型合金钢加工容易机械性能差粗加工硬质合金钢抛光性能好、能耗低耐磨性差,加工困难大中直径线材天然金刚石硬度高、耐磨性好脆性大,加工难极小直径线材人造聚晶金刚石硬度高、耐磨性好加工困难,成本高中小型线材涂层拉丝模光洁度高,耐高温工艺复杂、加工困难各种线材陶瓷材料耐磨、耐高温、耐腐蚀抗热冲击差、韧性低、加工难各种线材 综合各项优缺点,选择陶瓷拉丝模。第3章 设计计算与校核3.1 拉拔模参数计算 1. 拉拔模材料 拉拔模选用3Y-TZP/Al2O3的陶瓷拉拔模具。 2. 加工率 (3.1)拉拔模角查表3.1,用插值法选取。表3.1拉拔不同材料时最佳模角与道次加工率的关系道次加工率2纯铜软铜硬钢铝铜黄铜105327541575411862097616119251298211512301512102618153519151232221840231815-3. 拉拔模口形状设计查表3.2,取摩擦系数f=0.10,查表3.3由插值算得1d=3.2mm, lch=0.2-0.3D1。 表3.2拉拔平均摩擦系数金属与合金1234紫铜0.10-0.120.150.150.16H620.11-0.120.110.110.11H680.090.090.12-HSn70-10.100.110.12-模孔直径5-1515.1-2525.1-4040.1-60工作带长度3.5-5.04.5-6.56-810表3.3棒料拉拔工作带长与模孔直径的关系取lch=0.3D1=0.9mm。 Ly= (3.2) a=1.05-1.3,取1.2。算得Ly=3.40mm。 (3.3) 取系数为1.3。Lf=3.9mm。 4. 拉拔功率的计算W 准备参数 (3.4) (3.5) (3.6)查得s=1274MPa。 (3.7) (3.8) (3.9) 5. 卷筒转速计算n 取蜗杆传动机械效率为80%,电机功率W=15KW。则 (3.10)卷筒直径为450mm,周长L=1413mm,则频率f (3.11)所以转速n=60*f=60r/min。 6. 拉拔模示意图 拉拔模尺寸示意图如3.1所示。为了方便模具的更换,设计将拉拔模采用冷压压入硬质合金模套中,采用间接冷却方法。见图3.2所示3.2 传动比的分配与初步设计 预选卷筒转速60r/min,选取电机Y160M2-2电动机。查得该电机的满载转速为2930r/min。 总传动比I=2930/60=48.8。预分配传动比为i带=2,i蜗=24.4。图3.1拉丝模尺寸 a) 拉丝模冷压 b)拉丝模的间接冷却图3.2拉丝模冷压和间接冷却示意图3.3 带传动的设计计算 1. 拉确定计算功率Pca 工作时间为8h。查表3.4查得工作情况系数KA=1.0,故 (3.12)表3.4工作情况系数KA工况KA空、轻载启动重载启动每天工作小时数H1616载荷变动微小液体搅拌机、通风机和鼓风机(7.5KW)、旋转式水泵和压缩机(非离心式)、发电机、金属切削机床、印刷机、旋转机、锯木机和木工机械1.11.21.31.21.31.4载荷变动大制砖机、斗式提升机、往复式水泵和压缩机、起重机,磨粉机、冲剪机床和橡胶机械、振动筛、纺织机械、重载输送机1.21.31.41.41.51.6载荷变动很大破碎机、磨碎机1.31.41.51.51.61.8 2. 选择V带的带型 小带轮转速n1=2930/2=1465r/min。根据Pca、n1由图3.3选择B型。图3.3 计算功率 3. 初选小带轮的基准直径dd1并验算带速从图3.3查出dd1范围为125-140。查表3.5和表3.6,取dd1=140mm。表3.5 普通V带轮的基准直径系列带型基准直径Y20,22.4,25,28,31.5,35.5,40,45,50,56,63,71,80,90,100,112,115Z50,56,36,71,75,80,90,100,112,125,132,140,150,160,180,200,224,250,280,315,355,400,500,630A75,80,85,90,95,100,106,112,118,125,132,140,150,160,180,200,224,250,280,315,355,400,150,500,560,630,710,800B125,132,140,150,160,170,180,200,224,250,280,315,355,400,500,560,600,630,710,750,800,900,1000,1120C200,212,224,236,250,265,280,300,315,335,355,400,450,500,560,600,630,710,750,800,900,1000,1120,1250,1400,1600,2000D355,375,400,425,450,475,500,560,600,630,710,750,800,900,1000,1060,1120,1250,1400,1500,1600,1800,2000E500,530,560,600,630,670,710,800,900,1000,1120,1250,1400,1500,1600,1800,2000,2240,2500表3.6 V带轮的最小基准直径槽型YZABCDEd/min205075125200355500验算带速 (3.13)故带速是合适的。计算大带轮直径dd2因为dd2=i带dd1=280mm。查表3.5。取dd1=280mm。4. 确定V带的中心距a和基准长度Ld因为0.7(d1+d2)a02(d1+d2),故295a02.000.130.220.250.300.380.460.510.630.760.89 6. 计算单根V带初拉力的最小值(F0)min 查表3.11得B型带质量系数q=0.18kg/m。 则 (3.18)表3.11 V带单位长度的质量带型YZABCDEq/(kg/m)0.020.060.100.180.300.610.92应使每根V带实际初拉力大于最小初拉力值。 7. 计算压轴力 根据公式算得 (3.19)取压轴力为1700N代入轴承校核计算。3.4 蜗杆传动的设计计算1. 拉选择蜗杆传动类型 根据GB/T10085-1988的推荐,选用阿基米德蜗杆(ZA)。该蜗杆齿形角0=200。加工方便,可在车床上直接加工成型。2. 选择材料考虑到蜗杆传动功率不大,速度不高,故蜗杆用45钢,又希望效率高,耐磨性好,故蜗杆的螺旋齿面需要淬火处理,使硬度达到45-55HRC。蜗轮用铸磷锡青铜ZCnSn10P1,金属模铸造成型。为了节约贵重金属,且考虑到蜗轮直径可能比较大,故齿圈采用青铜铸造,而轮芯用灰铸铁HT100砂模铸造成型。3. 按齿面接触疲劳强度进行设计根据闭式蜗轮传动设计准则,先按齿面接触疲劳强度进行设计,在校核齿根弯曲疲劳强度。传动中心距a (3-20)(1) 确定蜗杆头数z1 因为i蜗=24.4,选择z1=1。(2) 确定作用在蜗轮上的扭矩T2 估取效率=80%。则 (3.21)(3) 确定载荷系数K (3-22 ) 因为拉拔过程中载荷分布均匀,有小冲击,查表3.13,取KA=1.0。 预选齿轮精度等级为8级,查表3.14取KH=1.16。表3.13 使用系数KA工作类型123载荷性质均匀无冲击不均匀小冲击不均匀大冲击每小时启动次数50启动载荷小较大大KA11.151.2因为本机为一般减速器所以齿宽系数d取0.4。表3.14 接触疲劳强度计算用的齿向载荷分布系数KH小齿轮支撑位置软齿面齿轮硬齿面齿轮对称布置非对称布置悬置布置对称布置非对称布置悬置布置db6786786785656560.4401.1451.1581.1911.1481.1611.1941.1761.1891.2221.0961.0981.1001.1021.1401.143801.1511.1671.2041.1541.1701.2061.1821.1981.2341.1001.1041.1041.1081.1441.1491201.1571.1761.2161.1601.1791.2191.1881.2071.2471.1041.1111.1081.1151.1481.1551601.1631.1861.2281.1681.1881.2311.1941.2161.2591.1081.1171.1121.1211.1521.1622001.1691.1951.2411.1721.1981.2441.2001.2261.2721.1121.1241.1161.1281.1561.168查图3.3取KV=1.15,代入式3-3算得K=1.38。图3.3动载系数KV值(4) 确定弹性影响系数ZE 因为选用的是铸磷锡青铜蜗轮与钢蜗杆相配,故。(5) 确定接触系数 预选d1/a=0.3。查图3.4得Z=3.1,故由中心距设计式3-2得。预选a=225mm。故d1=80mm,m=8,d1/a=0.355,查图3.4,知Z=2.62.9该结果不可用。故选Z=2.6。(6) 确定许用接触应力 根据蜗轮材料为铸磷锡青铜ZCnSn10P1,金属模铸造,蜗杆螺旋齿面硬度45HRC,故查表3.15得蜗轮的基本许用应力。 表3.15 铸锡青铜蜗杆的基本许用接触应力 (MPa)蜗杆材料铸造方法蜗杆螺旋面的硬度45HRC铸锡磷青铜砂模铸造150180金属模铸造220268铸锡锌铅青铜砂模铸造113135金属模铸造128140工作寿命Lh取12000h。应力循环次数N (3.23)寿命系数KHN (3.24)则 (3.25)(7) 计算中心距a 故取a=225mm。4. 蜗杆与蜗轮的几何参数查表3.16查得蜗轮与蜗杆主要尺寸如下表3.16 普通圆柱蜗杆基本尺寸和主要参数中心距传动比模数分度圆直径头数蜗轮齿数变位系数说明2257.2512.590429-0.100-9.5*1071438-0.05011.75880461-0.37515.256.363461+0.214319.5*1071238-0.05023.5880247-0.37530.56.363261+0.214338*1071138-0.05047880147-0.375616.363161+0.2143自锁71590171+0.500-80*5901800.00*表示基本传动比表中自锁只有静止和无振动条件下才能保证(1)蜗杆模数m=8,蜗杆长度b (3.26)取b=200mm。直径系数q=10。分度圆直径d1 (3.27)齿顶圆直径da1 (3.28)齿根圆直径df1 (3.29)分度圆导程角r=。轴向齿距px=25.133mm。(2) 蜗轮蜗轮齿数z2=47。变位系数x2=-0.375。验算传动比i i=z2/z1=47 (3.30)这时的传动比误差为是允许的。蜗轮分度圆直径d2 d2=mz2=847=376mm (3.31)宽度B取82mm。齿根圆直径df2 (3.32)齿顶圆直径da2 (3.33)喉圆直径da2 (3.34)咽喉母圆半径rg2 (3.35)5. 校核齿根弯曲疲劳强度 (3-36)(1) 许用弯曲应力 查表3.17得出铸磷锡青铜金属模铸造的弯曲应力为。 (MPa)表3.17 蜗轮基本许用弯曲应力蜗轮材料铸造方法单侧工作双侧工作铸锡青铜砂模铸造4029金属模铸造5640铸锡锌铅青铜砂模铸造2622金属模铸造3226铸铝铁青铜砂模铸造8057金属模铸造9064灰铸铁HT150砂模铸造4028HT200砂模铸造4834应力循环次数N (3.37)寿命系数KFn (3.38) 许用弯曲应力 (3.39)(2) 螺旋角影响系数Y (3.40)(3) 当量齿数zv2 (3.41)(4) 齿形系数Yfa2根据变位系数和当量齿数,查文献三图3.5可得齿形系数YFa2=2.7。图3.5 蜗杆的齿形系数()系数K弯曲强度计算齿向载荷分布系数 (3.42)查图3.6得图3.6 弯曲强度计算的齿向载荷分布系数 代入弯曲应力校核式3.36中得故弯曲强度是满足要求的。6. 验算效率效率公式 (3.43)(1) 相对滑动速度Vs (3.44)(2) 当量摩擦角根据相对滑动速度Vs查表3.18,利用插值法算出。代入效率计算式3.43中接近原估计值80%。结论:该结果是正确的。表3.18 锡青铜圆弧圆柱蜗杆传动的值蜗轮齿圈材料锡青铜蜗杆齿面硬度45HRC其他滑动速度0.010.09350190.1050470.050.07540170.08340450.100.06530430.07550190.250.05220590.06030260.500.04220250.05220591.000.03310540.04220251.500.02910400.03820112.000.02310210.03310542.50.02210160.031104730.01910050.027103340.01810020.0241023503.01700590.023102080.01400480.0221016100.01200410.0201009150.01100380.0170059200.0100035250.00900317. 精度等级公差和表面粗糙度的确定 考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T10089-1988圆柱蜗杆蜗杆精度选择8级精度,侧隙种类为f,标注为8f GB/T 10089-1988。查表3.19,齿面粗糙度Ra=1.6。齿顶圆粗糙度Ra=1.6。表3.19蜗杆、蜗轮表面粗糙度推荐值蜗杆蜗轮精度等级789789Ra齿面0.81.63.20.81.63.2齿顶圆1.61.63.23.23.26.3查表3.20,蜗轮、蜗杆齿胚基准面径向和断面跳动公差为0.014mm。表3.20 蜗杆、蜗轮齿坯基准面径向和端面跳动公差基准面直径d8级精度跳动31.5-631063-125148. 尺寸和行状公差蜗杆、蜗轮齿胚尺寸和形状公差如表3.21所示表3.21蜗杆蜗轮齿坯尺寸和形位公差精度等级8级孔尺寸公差IT7形状公差IT6轴尺寸公差IT6形状公差IT5齿顶圆直径公差IT89. 热平衡计算 由蜗轮直径和蜗杆长度,溅油散热面积预取S=1.0654m2。取表面散热系数。则油温 (3.45)所以要改善散热状况。改善方法有三:加散热片增加散热面积 在蜗杆轴端加装风扇 在传动箱内增加冷却循环管路本次采用方法在传动箱内增加冷却循环管路。10. 误差项目(1) 蜗杆轴向齿距极限偏差fpx=0.025.轴向齿型公差ff2=0.04.(2) 蜗轮一齿径向综合公差3.5 蜗杆轴的设计与校核1. 求轴上功率P1、转速n1和转矩T1 (3.46)又因为 (3.47) (3.48)2. 求作用在蜗杆上的力已知蜗杆分度圆直径为d1=80m。所以 (3.49)蜗轮功率T2蜗轮节圆直径为蜗轮转速 (3.50) (3.51) 10156.31N (3.52) (3.53)啮合点受力方向如图所示图3.7 蜗杆传动部分受力分析3. 初步确定轴的最小直径蜗杆材料为45钢,调质处理,查表3.22.取。于是 (3.54)表3.22 轴常见材料的及A0值轴的材料Q235-A、20Q275、35(1Cr18Ni9Ti)4540Cr、35SiMn38SiMnMo、3Cr1315-2520-3525-4535-55149-126135-112126-103112-974. 轴的结构设计(1) 根据轴向定位的要求确定轴的各段直径和长度 轴的初步设计尺寸如图3.8所示。 截面3-4和截面8-截面9安装轴承固定蜗杆轴,因为蜗杆转速较快,发热量较大导致蜗杆可能出现伸长,轴承安装形式采用一端双向固定,另一端游动,截面3-截面4采用深沟球轴承,截面9-截面10采用圆锥滚子轴承反装,这样既保证了在蜗杆发生热胀冷缩时蜗轮蜗杆依然能够准确啮合,又增加了蜗杆轴的刚性。图3.8 蜗杆轴预设计1) 截面2-截面3、截面9-截面10此处用圆螺母限制轴承的左右移动,预选45轴承,查附表5-61,选用螺母GB810-88 M361.5,查附表5-71选用圆螺母用止动垫圈 垫圈GB858-8848。查得轴向安装长度分别为8mm和1.5mm,因为轴承超出轴肩1-2mm,所以选择轴上螺纹长度为14mm,保证了轴承的轴向定位。螺纹末端加退刀槽2x2mm。附表 5-5附表5-6附表5-7截面9-截面10采用相同的结构减少换刀时间。2) 截面7-截面8采用CAD预设计,该段长度选用68mm,能保证溅油轮既能有效搅油,又能保证和蜗轮距离18mm。3) 截面8-截面9、截面3-截面4截面3-截面4预选轴承6308(GB/T276-1994),宽度B=23,为了保证准确的轴向定位,取轴上安装长度。截面8-截面9该段需安装圆柱滚子轴承,预选轴承31310(GB/T297-1994),宽度B=27mm,因为轴承左端还需加装溅油轮,宽度s=25mm,而要保证右端圆螺母定位准确,轴肩需减少1-2mm。而轴承安装需要采取预紧措施,保证轴运转时的精度,预警轴套长所以轴上总长3.5mm,所以轴的总长为(2) 轴上零件的周向定位截面11-截面12该处需安装小带轮将电动机扭矩传递给蜗杆,通过查附表4-11,选择 键C870GB1096-79,键高7mm。附表4-1(3) 确定轴上圆角和倒角尺寸查表3.23确定截面5和截面8初倒角C=2。 其余部分均为C=1.2。直径d6-1010-1818-3030-5050-8080-120120-180C或R0.50.60.81.01.21.62.02.53.0表3.23 零件倒角C与圆角半径R的推荐5. 求轴上载荷1) H面受力计算与分析H面受力情况如图3.9所示图3.9 蜗杆轴H面受力示例图由受力分析图可得 (3.55) (3.56)由以上两式可以算得2) V面受力计算与分析 V面受力情况如图3.10所示图3.10蜗杆轴V面受力示意图由受力分析图可得 (3.57) (3.58)由以上两式可以算得3) 轴的载荷分析图轴承所受合力游动端 (3.59)固定端 (3.60)轴承受到的派生轴向力Fa载荷图 H面弯矩图如图3.11所示图3.11 蜗杆H面弯矩V面弯矩图如图3.12所示图3.12 蜗杆V面弯矩合成弯矩 (3.61)合成弯矩如图3.13所示图3.13蜗杆轴合成弯矩图扭矩图图3.14 蜗杆扭矩图6. 按弯扭合成应力校核疲劳强度表3.24 轴的常用材料及主要性能材料排号热处理毛坯直径硬度抗拉强度极限屈服强度极限弯曲强度极限剪切强度极限许用弯曲应力备注MPaQ235-A热轧或锻后空冷100-250375-39021545正火回火100-300162-217570285245135调质200217-2556403552751556040Cr调质100-30068549035518540CrNi调质100-300240-27078557037021038SiMnMo调质100-300217-269685540345195查表3.24,查得45钢许用弯曲应力为1) 应力最大处的强度校核 (3.62) 因为扭转切应力为对称循环应力,所以,代入校核式3.62中,得结论:合格。2) 其他危险截面的强度校核 固定端轴承处结论:合格。7. 精确校核轴的疲劳强度1) 判断危险截面 虽然蜗杆中点处的弯曲应力最大,但是该处的轴径也比较大,且应力集中情况不严重,相比之下,截面9的应力集中情况比较严重,且截面处应力比较大,所以截面9为危险截面。2) 危险截面左侧疲劳强度校核 轴径50,倒角C=1.2。抗弯截面系数W (3.63)抗扭截面系数WT (3.64)危险截面左端弯矩M截面截面上的弯曲应力 (3.65)截面上的扭转切应力 (3.66)查表3.24,得。 截面上由于轴肩而形成的理论应力集中系数和按表3.25查取。因为r/d=0.024,D/d=1.19.用插值法算得=2.215,=1.748。表3.25 轴肩圆角处的理论应力集中系数应力公式(拉伸、弯曲)或(剪切扭转)拉伸2.001.501.301.201.151.101.071.051.021.010.042.802.572.392.282.141.991.921.821.561.420.101.991.891.791.691.631.561.521.421.331.230.151.771.681.591.531.481.441.401.361.261.180.201.631.561.491.441.401.371.331.311.221.150.251.541.491.431.371.341.311.291.271.201.130.301.471.431.391.331.301.281.261.241.191.12弯曲6.03.02.01.501.201.101.051.031.021.010.042.592.402.332.212.092.001.881.801.721.610.101.881.801.731.681.621.591.531.491.441.360.151.641.591.551.521.481.461.421.381.341.260.201.491.461.441.421.391.381.341.311.271.200.251.391.371.351.341.331.311.291.271.221.170.301.321.311.301.291.271.261.251.231.201.14扭转剪切2.01.331.201.090.041.841.791.661.320.101.461.411.331.170.151.341.291.231.130.201.261.231.171.110.251.211.181.141.090.301.181.161.121.09又由图3.15查得轴材料的敏性系数。故有效集中应力为 (3.67) (3.68)图3.15 钢材的敏性系数查图3.16得尺寸系数为。图3.16钢材的尺寸及截面形状系数查图3.17查得扭转尺寸系数。图3.17 圆截面钢材的扭转剪切尺寸系数 截面左端需要与轴承配合,应采用磨削加工,查图3.18得表面质量系数。轴未经强化处理,取。图3.18钢材的表面质量系数综合系数为 (3.70) (3.71) 碳钢特性系数取0.15。取0.075。于是计算安全系数 (3.72) (3.73) (3.74)压应力。将数据代入式3.72至式3.74中,得故截面左侧有足够的疲劳强度。3)危险截面右侧疲劳强度校核轴径为42,圆角半径为1.6。抗弯截面系数 由式3.63得抗扭截面系数 由式3.64得危险截面的弯曲应力 由式3.65得扭转切应力 由式3.67得 因为D/d=1.19,r/d=0.038.查文献三附表3-1,取。故有效集中应力由式3.67至3.68算得查文献三附表3-2,取尺寸影响系数为。查文献三附表3-3取扭转剪切尺寸影响系数。 环槽采用车削加工,查文献三附表3-4,得表面质量影响系数代入式3.70至3.71中算得综合系数将综合系数代入式3.72至式3.74中得安全指数故截面右侧也有足够的疲劳强度。结论:蜗杆轴有足够的疲劳强度。3.6 蜗轮轴的设计与校核1. 求轴上功率P2、转速n2、转矩T2 在蜗杆轴的设计中算得P2=12.456KW,转速n2=62.3r/min,转矩T2=1909386.8N*mm。2. 作用在蜗轮轴上的力 在蜗杆轴的设计中可知10156.31N因为蜗轮和蜗杆的啮合是相互作用,所以蜗轮受力方向与蜗杆的受力方向相反,啮合点受力如图3.19所示。图3.19 蜗轮传动部分受力分析3. 初步确定蜗轮轴的最小直径 因为蜗轮轴的主要受力为扭转切应力,故按扭转强度条件算得轴的最小直径为 (3.75)取A0=126,算得最小直径为73.6mm。4. 蜗轮轴的结构设计 轴的预设计机构如图3.20所示图3.20 蜗轮预设计尺寸示意图(1)拟定轴上零件的装配方案 因为蜗轮轴不仅受到径向力,还有很大的轴向力,所以采用大载荷推力轴承和小载荷的深沟球轴承只曾蜗轮轴。(2)根据轴向定位要求确定轴的各项直径和长度 1)底部球轴承 此处采用深沟球轴承6210(GB/T 276-1994),查表3.30查得轴承宽度B=20mm,为了保证轴与轴承的精确相对位置,采用弹性挡圈(GB894.1-86-50)。应使得轴超出部分要大于4.5mm,所以去这段轴轴长24mm,轴承部分19mm。轴承轴向定位采用44mm轴肩固定,长度4mm。 2)推力轴承采用单项推力球轴承51316(GB/T301-1995),轴承厚度44mm,所以该段轴长选用44mm。 3)蜗轮 因为该段需要安装蜗轮,选用该段轴径为100mm,蜗轮轮毂宽度为80mm,为保证蜗轮的轴向位置准确,该段轴长度选78mm。3) 截面4-截面5 此段需要与蜗轮配合,故取轴径d=100,长度为80mm4) 轮毂固定轴肩和轴承轴向固定轴 此段轴肩用于固定蜗轮的轴向移动,轴肩高度h0.07d=7mm,取h=10mm,故此段轴径为d+2h=120mm。 上部轴承固定轴段选用轴长度50mm,轴径为108mm。5) 上部轴承和固定部分 此处采用深沟球轴承6219(GB/T276-1994),查附表6-11查得轴承宽度B=32mm,轴承采用弹性挡圈固定,查附表5-51,查得挡圈厚度2.5mm,安装轴径d=91.5mm,安全轴长度选10mm。故截面7-截面8长度为32+2.5+10=44.5mm。6)卷筒下部该段为了更好地固定卷筒,选取轴径90,mm。长度30mm。6) 卷筒部分 该段轴与卷筒配合,与设计卷筒宽度为140,为使配合准确,应使轴的长度短于卷筒宽度,取截面9-截面10 的长度为138mm。(3) 轴向零件的周向定位 轴通过平键将扭矩传递给卷筒,查附表4-11,取键C2290GB1096-79,键高14mm。(4) 确定圆角和倒角 根据表3.23确定各段直径上的圆角和倒角。5. 求轴上载荷(1) V面受力分析图3.21 蜗轮V面受力示意图由受力分析可得 (3.76) (3.77) (3.78)算得。V面弯矩图如图3.21所示。(2) H面受力分析图3.22蜗轮H面受力示意图由受力分析图可得 (3.79) (3.80)算得。H面弯矩如图3.22所示。(3) 载荷算得轴承所受合力,派生轴向力为2346.7N。载荷图 V面弯矩图3.23 蜗轮V面弯矩 H面弯矩图3.24 蜗轮H面弯矩 合成弯矩图3.25 蜗轮合成弯矩图 扭矩图图3.26 蜗轮扭矩示意图6. 按弯扭合成校核轴的强度深沟球轴承处按式3.62校核强度按轴承处就校核蜗轮固定小圆螺母处按式3.62校核强度 结论:蜗轮轴有足够的强度。7. 疲劳强度的校核 因为蜗轮轴主要受到的是扭转切应力,轴向应力与弯曲应力较小,且轴上的倒角与圆角结果大大改善了轴的应力集中情况,唯有截面8未用倒角和圆角,有部分应力集中,但此处受力较小,因此不会威胁到轴的疲劳强度,故不必再对蜗轮轴进行疲劳强度的校核。3.7轴承寿命校核查表3.26得出推荐轴承预计寿命表3.26 推荐轴承预计计算寿命机器类型预计计算寿命h不经常使用的机械或设备,如闸门开闭装置等300-3000短期或间断使用的机械,中断使用不致引起严重后果,如手动机械等3000-8000间断使用的机械,中断使用后果严重,如发动机辅助设备、流水作业线自动传送装置、升降机、车间吊车、不常使用的机床等8000-12000每日8h工作的机械(利用效率不高),如一般的齿轮传动,某些固定电动机等12000-20000每日8h工作的机械(利用效率不高),如金属切割机床、连续使用的起重机、木材加工机械、印刷机等20000-3000024h连续工作的机械,如矿山机械、纺织机械、泵、电机等40000-6000024h连续工作的机械,中断使用后果严重,如纤维生产或造纸设备、发电站主电机、矿井水泵、船舶螺旋桨轴等100000-2000001. 蜗杆游动端 蜗杆游动端采用深沟球轴承6308。轴承6308的基本参数如表3.27表3.27 轴承6308主要参数基本尺寸安装尺寸其他尺寸载荷/KN轴承代号dDBdaDarad2D2rCrCor40902349811.556.574.61.540.8246308 (3.81)对于球轴承=3,对于滚子轴承=10/3。结论:此轴承有足够的寿命。2. 蜗杆固定端蜗杆轴承固定端采用圆锥滚子轴承31310,该轴承的主要参数如表表3.28 轴承31310的主要参数基本尺寸安装尺寸其他尺寸载荷/KN代号计算系数dTDBdaDaradbDbrCrCoreYYo5029.251102760872581052108128313100.830.70.4当,所以采用Y=0.8代入载荷计算中 (3.82)按式3.81算出。 结论:此轴承有足够的寿命。3. 蜗轮游动端此处采用深沟球轴承6219,其主要参数如表表3.29 轴承6219的主要参数基本尺寸安装尺寸其他尺寸载荷/KN轴承代号dDBdaDarad2D2rCrCor9017032107 1582.1118.1146.92.1 11082.86219故按式3.81算得结论:此轴承有足够的寿命。4. 蜗轮固定端球轴承此处采用球接触球轴承6308,其主要参数如表表3.30 轴承6308的主要参数基本尺寸安装尺寸其他尺寸载荷/KN轴承代号dDBdaDarad2D2rCrCor40902349 811156.574.61.5 40.8246308可知。按式3.81算得结论:此轴承有足够的寿命。5.蜗轮推力轴承此处采用推力轴承51316(GB/T301-1995),主要参数参见表3

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号