颚式破碎机传动系统设计【PE125x750型号】【含CAD图纸+word说明书文档】

收藏

资源目录

压缩包内文档预览:(预览前20页/共56页)

编号:17532379

类型:共享资源

大小:2.24MB

格式:ZIP

上传时间:2019-04-10

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

PE125x750型号

含CAD图纸+word说明书文档

WORD说明书】

- 资源描述:

-

- 内容简介:

-

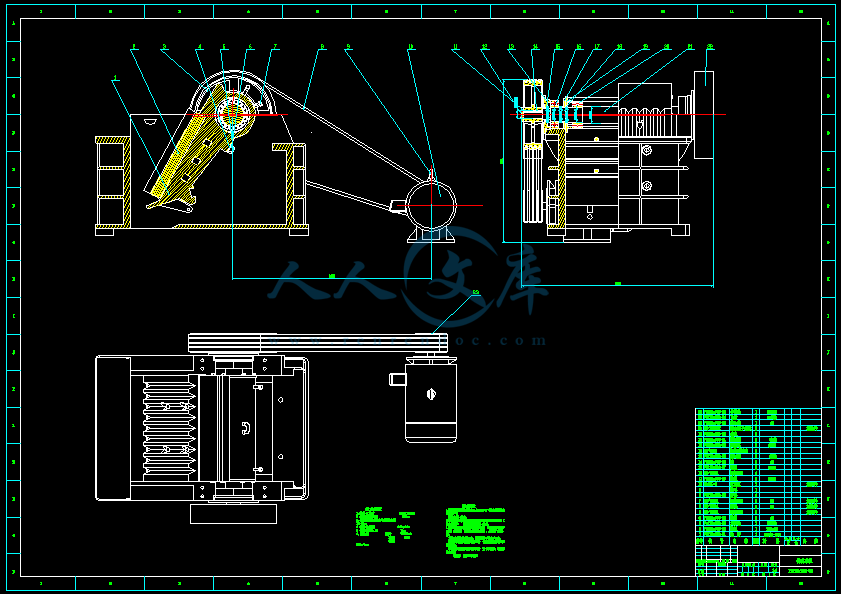

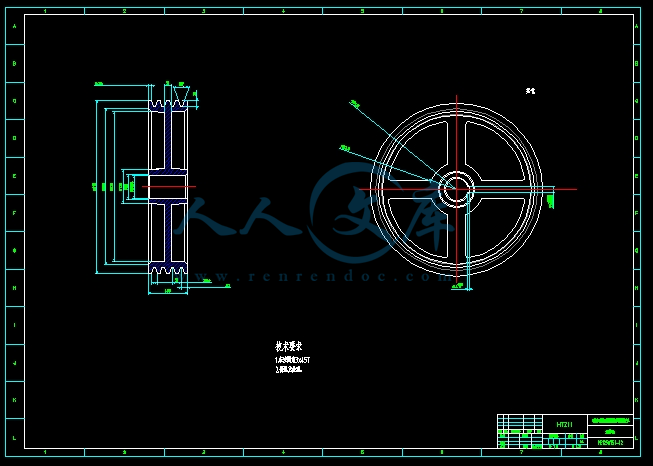

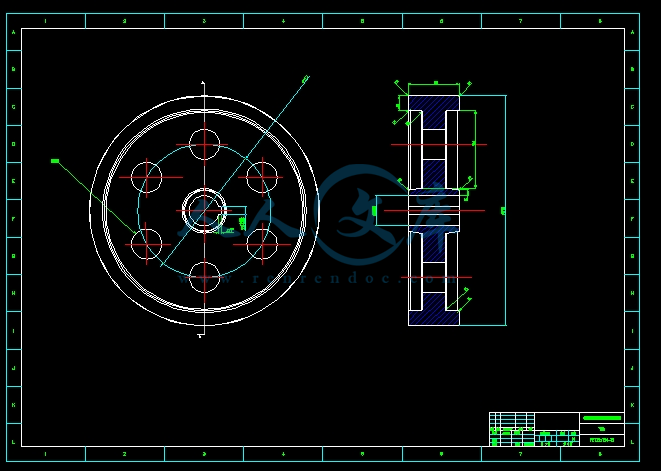

摘 要 由于颚式破 碎机具有结构简单、制造容易、 维护方便、工作可靠等特点。所以 ,世界各国在冶金、化工、建筑材料 、矿工等基础工业部门都广泛采用这种设备。复摆颚式破碎机结构简单,制造容易、工作可靠、使用维修方便,所以常见的还是传统的复摆颚式破碎机。 根据要求我 设计了复摆颚式破碎机,其工作 原理是:工作时,电动机通过皮带 轮带动偏心轴旋转,使动颚周期地靠近 、离开定颚,从而对物料有挤压 、搓、碾等多重破碎,使物料由大变小 ,逐渐下落,直至从排料口排出。 设计内容主 要包括了复摆颚式破碎机的动颚 、偏心轴、皮带轮、动颚齿板等一 些重要部件;另外对颚式破碎机的工 作原理及特点和主要部件作了介绍;同时对机器参数(主轴转速、生产能力、破碎力、功率等)作了计算。 关键词:复摆颚式 破碎机;偏心轴;动颚 Abstract Due to the jaw crusher is simple in structure, easy to manufacture, convenient maintenance work reliable. So, the world in metallurgy, chemical industry, buildi ng materials, miners and other basic industry departments are widely used this kind of equipment. Pendulum jaw crusher structure is simple, make easy, reliable and convenient usage and maintenance, so common or traditional pendulum jaw crusher.According to the request I designed the pendulum jaw crusher, the working principle is: work, motor drive shaft rotation by pulley eccentric, make the move to close to leave, jaw cycle for jaw, and the material is extrusion, rolling, grinding multiple broken, make the material is bigger or smaller, gradually whereabouts until from discharging mouth eduction.Design content mainly includes the pendulum jaw crusher dynamic jaw, eccentric shaft, pulley, dynamic jaw teeth board some important parts; In addition to jaw crusher work principle and characteristics and main parts is introduced; At the same time for the machine parameters (spindle speed, production capacity, crushing strength, power, etc.) for the calculation.Key words: pendulum jaw crusher; Eccentric shaft; Move jaw 目 录 摘 要 . 1 Abstract . 2 前 言 . 1 第一章 绪论 . 3 1.1 颚式破碎机简介 .1.2 复摆式颚式破碎机的特点 .1.3 矿石的破碎及力学性能 .1.4 破碎工艺 . 10 第二章 设计任务及要求 . 11 2.1 设计条件 . 11 2.2 设计内容 . 11 2.3 设计要求 . 11 第三章 基本结构及工作原理 . 13 3.1 基本结构 . 13 3.2 工作原理 . 13 第四章 参数的选择和计算 . 15 4.1 颚式破碎机的结构及运转 . 15 4.2 结构参数的选择 . 15 4.3 主要参数的计算 . 20 第五章 主要零部件结构尺寸的计算与选择 . 28 5.1 电动机功率的计算与选择 . 28 5.2 皮带及带轮的设计 . 32 5.3 偏心轴的设计计算 . 37 5.4 轴承的选择与校核 . 43 5.5 平键的选择及校核 . 46 结 术 语 . 50 参考文献 . 51 致 谢 . 52 前 言 本次毕业设 计的主要任务是对复摆式颚式破 碎机传动系统设计与 计算,并对复 摆式颚式破碎机的主要构件尺寸参数 以及其他结构部件做了系统的介绍。 颚式破碎机属于矿山机械的选矿机械部分,它在国家重工业发展中占有举足轻 重的作用。而复摆颚式破碎机结构简 单,制造容易、工作可靠、使用维 修方便,所以常见常用的还是传统的复 摆颚式破碎机。如何使破碎机具 有更好的工作效率是许多年来无数工 程师思考的问题。在这次设计中, 我查阅了大量的参考材料,并不断求教 于老师,积累了一些颚式破碎机方面的知识,在此基础对颚式破碎机进行传动系统设计。 各种不同型 号的颚式破碎机虽经长期不断改 进,但其工作原理和结构大同小异 ,而其工作性能的好坏却相差很大。颚 式破碎机的技术性能主要取决于主参数的确定,机构尺寸参数,运动参数和动力参数的设计。在本次设计 中,我根据自己掌握的知识以及和同学 的讨论,主要对结构尺寸参数, 传动系统部件作了计算。为了清楚起 见,在必要的地方配有插图。 1 在设计的过 程中,多次经由王得胜老 师的耐心指导,在次表示深 深的谢意! 由于水平有限、时间仓促,设计说明书中一定有不少的缺点和错误,恳请老师和读者提出宝贵的意见,给予批评指正! 2012 年 5 月 2 第一章 绪论 1.1 颚式破碎机简介 颚式破碎机经过 100 多年的实践和不断的改进,其结构已日臻完善。它具有结构 简单,工作可靠,制造容易, 维修方便等特点。所以,知到现在仍广泛 地用于采矿、选矿、建筑材料和环境工 程中。它在矿业中多半用来对坚 硬和中坚硬矿石进行粗碎和中碎。在其 它工业中有时也用来作细碎用。 在颚式破碎机中物料的破碎是在两块颚板之间进行的。可动颚板绕悬挂心轴对固定颚板做周期性摆动,如图 1-1,图 1-2 所示。当动颚板靠近固定颚板时,位于两颚板间的矿石受压碎、劈裂和弯曲作用而破碎。当动颚板离开定颚板时,已破碎的矿石在重力作用下,经排矿口排出到下个工艺环节。 目前,颚式破碎机应用最广泛的有两种型式: 动颚作简单摆动的曲柄双摇杆机构颚式破碎机(图 1-1a)和动颚作复杂摆动的曲柄双摇杆机构颚式破碎机(图 1-1b)。前者多用于制成大型和中型设备,其破碎比 36;后者一般制成小型的,其破碎比可达 10.随着机械制造业的发展,复3 摆式颚式颚式破碎机已向大型化方向发展。 颚式破碎机的规格用给矿口宽度 B 和长度 L 来表示。例如,给矿口宽度 900mm,长度 1200mm 的破碎机表示为:900mmx1200mm 颚式破碎机。根据给矿口的宽度 B 和长度 L 的大小,颚式破碎机可以分为大、中、小三类。给矿口宽度大与 600mm 者为大型;给矿口宽度由 300mm 到 600mm者为中型;给矿口宽度小与 300mm 者为小型颚式破碎机。 颚式破碎机的优点是生产率高,结构简单可靠,破碎比较大(i 一般为 68),外型尺寸较小,零件检查和更换较容易,操作维护简便,不用较高技术水平的工人就能够操作,应用范围广,与其他类型破碎机比较,不容易堵塞。因此工程中普遍采用它来破碎各种硬度 92500 公斤/平方厘米以下)的石料,常作粗碎和中碎设备。 一般用于破碎极限抗压强度才 200MPa,需要很大的摆动体,增加非生产能 量的消耗,破碎可塑性和潮湿的物料时 ,容易堵塞出料口。由于工作时 产生很大的惯性力,机体摆动 大,工作不平稳,冲击、振动及噪音较大 。因此须安装在比机器自重大五倍以上 的混凝土基础上,并须采取隔振措施。大型破碎机还应安装在埋设于基础上的钢梁上 颚式破碎 机的最大装料块度应比装料口 宽度小1520%,即给 料4 的最大石块不应超过装料口的 0.85 倍。当用颚式破碎机破碎坚硬而光滑的大砾石时 ,砾石容易从装料口反跳出来,故破碎 天然砾石的生产率不及破碎块石的生产率高。 使用颚式破碎机时,必须注意由于机器是在工作条件恶劣的情况下运转的,除了必须严守操作规程和维修保养制度外,还必须及时发现并维修被磨损的零部件,这是提高机器作业的重要措施。 a简摆式颚式破碎机 b复摆式颚式破碎机 图 1-1 5 a简摆式颚式破碎机 b复摆式颚式破碎机 图 1-2 1.2 复摆式颚式破碎机的特点 颚式破碎机以结构简单、性能可靠、维修方便在物料粉碎行业广泛应用。复摆 颚式破碎机的机构属于四杆机构中曲 柄摇杆机构的应用,曲柄为主动件。 复摆 颚式破 碎机的动 颚是直 接悬挂在 偏心 轴上的 ,是曲柄 连杆机构,没有单 独的连杆。由于动颚是偏心直接带动, 所以活动颚板可同时做垂直和水 平的复杂摆动,颚板上各点的摆动轨迹 是由顶部的接近圆形连续变化到 下部的椭圆形,越到下部的椭圆形越扁 ,动颚的水平行程则6 由下往上越 来越大的变化着,因此对石块不但能起 压碎、劈碎,还能起辗碎作用。 由于偏心轴的转向是逆时针方向,动颚 上各点的运动方向都有利于促进 排料,因此破碎效果好,破碎率较高、 产品粒度均匀且多呈立方体。 复摆颚式破 碎机和简摆颚式破碎机相比较,复 摆颚式破碎机的机器重量较轻,结构简单(少了一件连杆、一块肘板、一根心轴和一对轴承),生产效率较高(比同规格的简摆颚式破碎机生产效率高 20%30%)等优点。但复摆颚式破碎机的颚板垂直行程大,石料对颚板的磨削作用严重,磨削较快,且能量消耗也大,工作时易产生较多的粉尘。 在工程上应 用较为广泛的是复摆颚式破碎机 。国产的颚式破碎机数量最多的也是复摆颚式破碎机。 颚板包括活动颚板和固定颚板,各与颚床组成活动 颚和固定颚。颚板用楔形铁块和螺栓固 定在颚床表面,保护颚床不受磨损。固定颚的颚床就是机架,活动颚的颚床悬挂在偏心轴上,由于它直接 承受对石料的挤压作用,所以必需有做 够的强度和刚度,活动颚床一般 用铸铁火铸钢制造。颚板直接和石块接 触,除承受挤压和冲击力外,尚与石块强烈摩擦,因此要求用高强度且耐磨的材料制造。 7 1.3 矿石的破碎及力学性能 机械破碎是用外力加于被破碎的物料上,克服物料分子间的内聚力,使大块物料 分裂成若干小块。若矿石是脆性材料, 它在很小的变形下就会发生破裂、机械破碎矿石有以下几种方法: (1)压碎 将矿石置于两个破碎表面之 间,施加压力后矿石因压力达到其抗压强度限而破碎(图 1-3a)。 (2)劈裂 用一个平面和一个带尖棱的 工作表面挤压矿石时,矿石沿压力作用 线方向劈裂。劈裂的原因是由 于劈裂面上的拉应力达到矿石的抗拉强度限 (图 1-3b)。 (3)折断 用两个带有多个尖棱的工作 表面挤压矿石时,矿石就像受集中载荷 的两支点或多支点梁。当矿石内的弯曲 应力达到弯曲强度限时矿石被折断 (图 1-3c)。 (a) (b) (c) (d) (e) 图 1-3 矿石的破碎和破碎方法 8 (4)磨碎 矿石与运动的工作表面之间 受一定压力和剪切力时,矿石内的剪切应力达到其剪切强度极限时,矿石即被粉碎(图 1-3d)。 ( 5) 冲 击 破 碎 矿 石 受 高 速 回 转 机件 的 冲击 力 作 用 而 破 碎 ( 图1-3e)。由于破碎力是瞬间作用的,所以破碎效率高,破碎比大,能量消耗小,但锤头磨损严重。 实际上任何 一种破碎机都不是以某一种形式 进行破碎的,一般都是两种和两种 以上的形式联合进行破碎。由于颚式破 碎机的破碎工作表面是两块相互 交错布置的齿板,因此其破碎作业兼有 前四种破碎形式,当破碎机两工 作面沿表面方向的相对运动位移加大而 加强磨碎作业时,由于磨碎的效 率低、能量消耗大、机件磨损严重,将 会降低破碎机的破碎效果。 矿石的破碎 方法主要根据矿石的物理性能、 被破的块度及所要求 的破碎比来选 择的,矿石分坚硬矿石、中等坚硬矿石 和软矿石。矿石的抗压强度最大 ,抗弯强度次之、抗拉强度最小。对坚 硬矿石采用压碎,劈裂和折断的 破碎方法为宜;对粘性矿石采用压碎和 磨碎方法为宜;对脆性矿石和软 矿石采用劈裂和冲击破碎的方法为宜。 复摆颚式破碎机可用于破碎各种性能的矿石,对于坚硬矿石有更高的破碎效果。 9 1.4 破碎工艺 最终的破碎粒度是根据产品的用途确定的。需要进行磨矿作业的矿石,应考虑到破碎与磨矿总成本较低来确定破碎产品的粒度。一般较适宜的粒度为1025mm。把原矿粒度与破碎产品的粒度的比,称为总破碎比,若露天矿开采出来的原矿粒度为 2001300mm,则破碎作业的总破碎比的范围为: Imax=Dmax/dmax=1300/10=130 Imax=Dmax/dmax=200/25=8 一台破碎机 只能在一定限度的破碎比下才有合理的 结构,才能最有效地工作,因此 使一台破碎机达到这样的破碎比是很有 困难的。要把原矿破碎到需要的 粒度,必须将若干台破碎机串联进行分 段破碎。总破碎比等于各段破碎 比的乘积、为了发挥串联破碎机的破碎 能力,不使小块矿石进入破碎机 反复进行破碎,因此将破碎与筛分有机 结合,构成合理的破碎工艺流程。 10 第二章 设计任务及要求 2.1 设计条件 1. 电动机功率:15KW,额定转速:1500r/min; 2. 最大进料粒度:125mm; 3. 排料口调整范围:1040mm; 4. 处理能力:516t/h; 5. 对坚硬或中硬矿石进行中碎或细碎; 2.2 设计内容 1. 设计方案的评价与决策; 2. 传动系统设计,成套图纸与设计说明书。 2.3 设计要求 一、工作实效性 1.能较好地破碎各种矿物与岩石,并达到所要求的粒度; 11 2.错误操作有保险装置。 二、运转稳定性 1.机械传动平稳、支承零件有足够的刚度、无明显振动; 2.主要零件不易损坏。 三、技术经济性 1.结构简单,减轻自重,减少制造成本,系列化; 2.采用较高效率的传动系统、减少运转费用。 四、结构工艺性 1.有皮带张紧装置; 2.结构易于折装、运货。 3.尽量减少各种振动冲击。 五、设计规范性 1.符合破碎机规定的国家标准; 2.零部件标准化率不低于 60%; 3.技术参数符合优先数系。 12 第三章 基本结构及工作原理 3.1 基本结构 颚式破碎机 的主体机构由机架、偏心轴、 动颚板、定颚板、肘板 共四个机构组 成(如3-1所示)。另有其他辅助零 件,如固定齿板、衬板、挡罩、垫片、滑块、推力板、止动螺钉、锁紧装置。 图3-1 复摆颚式破碎机结构示意 3.2 工作原理 13 带轮与偏心轴固联成一整体,它是运动和动力输入构件,即原动件,其余构件都是从动件。如图3-2所示当带轮和偏心轴2绕轴线A转动时,驱使输出构件动颚3做平面复杂运动,从而将矿石压碎。 图3-2 复摆颚式破碎机机构运动简图 颚式破碎机 由动颚板、定颚板、偏心轴及推 力板组成。动颚板上部与偏心轴相 连,下部由推力板支撑。偏心轴转动 时,动颚板不仅对定颚板作往复摆动,同时还沿定颚板有很大幅度的上下运动。动颚板上各点的运动轨迹如图 2所示。动颚板上部的运动轨迹接近 圆形,越向下水平运动幅度越小,运动轨迹也越呈椭圆形。 14 第四章 参数的选择和计算 4.1 颚式破碎机的结构及运转 电动机通过 小带轮及三角带,将运动传给大 带轮,从而带动偏心轴转动。动颚 上部内孔两端的双列向心球面滚子轴 承支撑在偏心轴上,偏心轴外侧轴 颈支座主轴承,主轴承外圈与机架上 的镗孔相配合,并用螺栓固定在机 架上,在偏心轴两外部分分别装有大带 轮和飞轮,以调整破碎机工作时 主轴的运转速度的波动。动颚的下部由 推力板支撑,推力板的另一端支 撑在与机架的后壁相连的楔铁调整机构 上,可在由机架侧壁上两凸台构 成的滑道中滑动。当需要调整排料口尺 寸时,只要调整在楔铁上的螺栓,使楔铁上下滑动,带轮调整座在滑道中前后移动即可完成,有的机构上采用组合调整片来调整。 4.2 结构参数的选择 为了保证颚 式破碎机运动的可靠性和经济 性,在设计时必须正确的15 确定它的结构参数和工作参数,并以此作为计算零件强度的基础。 4.2.1 给矿口与排矿口的尺寸 我国生产的颚式破碎机,给矿口的长度约为宽度的 1.251.6 倍,对于中小型破碎机则取 L=(1.51.6)B,而在 小型破碎机中,为了获得较高的生产率,LB 值可以选大一些。本次设计数据中 LB=5,由此可知所设计的破碎机为小型号的复摆式颚式破碎机。1 1 1 1e = d - s = ( ) B = ( ) 150 = 21.4mm 15mm对 于 复 摆 式 颚 式 破 碎 机 , 排 矿 口 的 最 小 宽 度7 10 7 10取 e = 20mm e :4.2.2 钳角 破碎机的动 颚与固定颚之间的夹角称之为钳 角。当物料破碎时,必须使物料块 既不向上滑动,也不会从给矿口中跳出 来。为此,钳角 a 应该保证物料 块与颚板工作表间产生足够的摩擦力以 阻止物料被挤出去。为了确定 a 角,应当分析当物料被颚板挤压时作用在石块上的力的情况。 假设物料的形状为球形,当颚板压紧物料时,作用在物块上的力如图41 所示。 P1 和 P2 为颚板作用在物块上的压碎力,其方向垂直于颚16 板表面。由于压碎力所引起的摩擦力 fP1 和 fP2 是平行于颚板表面的,f 是颚板与物料之间的摩擦系数,破碎物料时的平衡条件为: fP2+ fP1 c o s P1 s i n水平分力的总和等于零: P2- P1 cos a -2 ffP1 sina = 0 联解以上两式可得: tana 1 - f2图 41 物料块受力分析 令 j 表示摩擦角,则 ftan j= tanj 故 tana 1 - tan2j,即 tan a tan 2j 17 a 2j 由上式可知 ,为了使颚式破碎机正常的进行 破碎工作,钳角 a 应初选为 a = 20。该小于摩擦角的 2 倍。不然矿石就会向上跳出,而不被压碎。一般情况下,颚板与物料见的摩擦系数 ff 0.2 (或 j f 11 )因此,在生产实际 中,颚式破碎机的钳角多取为 17 24范围内,钳角不应大于 20 22。简单摆动颚式破碎机不应大于 20 24,对于复杂摆动颚式破碎机,本次设计中取 a = 20。 4.2.3 破碎腔的高度 在钳角一定 的情况破碎腔的高度由所需要的 破碎比确定。通常,破碎 腔的 高度 : H = (2.25 - 2.5 B =) (2.25 - 2.5 150 = 337.5mm - 375mm) 。为了获得较高的生产率,将 H 取的大些。取 H = 360mm 。 4.2.4 动颚摆动行程和偏心距 动颚摆动行程 s 是破碎机最重要的结构参数。在理论上,动颚摆动行程应按物料达到破坏时所需之压缩量来确定。然而由于破碎板的变形,及其与机架 间存在的间隙等因素的影响,实际选取 的动颚摆动行程远远大于理论上求出的数值。 18 由于物料在 破碎腔由上向下逐渐变小,所以 只要动颚上部摆动行程能够满足破 碎物料需要的压缩量就可以。根据实验 ,破碎腔的上部摆动行程,应大于 0.01Dmax。 对于复杂摆 动颚式破碎机的动颚摆动行程受 到排矿口宽度的限制。因为动颚下部的行程增加大于排矿口最小宽度的 0.30.4 倍,将引起物料在破碎腔下部的过压现象。容易造成排矿口的堵塞,使负荷急剧增大,所以动颚下部的动颚摆动行程不得大于排矿口宽度的 0.30.4 倍。 实际上,动 颚摆动行程是经验数据决定的。 通常对于大型颚式破 碎机:s=2545mm;中小型破碎机:s=1220mm。 动颚的动行程确定好以后,偏心轴的偏心距 r可以根据初步拟定的机构尺寸利 用画机构图的方法来确定。通常,对于 复杂摆动式颚式破碎机: s 1.33r ;对于简单式颚式破碎机: s r 。 根据实验,破碎机上部摆动行程应大于 0.01Ds f 0.01Dmax = 0.01 125mm = 1.25mm 破碎机下部摆动行程小于(0.30.4)B max。 s p (0.30.4)B =45 mm 60 mm 实际上对于中小型破碎机:s=1220mm,取 s = 14mm19 s取 r = = 7mm 对于复杂摆动颚式破碎机: s (22.2)r 24.3 主要参数的计算 4.3.1 动颚的摆动次数(偏心轴的转速) 选择动颚的 摆动次数时,不仅要使机器的生 产率高,而且还要使 机器的功率消耗少。为了求得偏心轴的转数,可作如下假说:1)由于颚身较长摆动幅度不大,故假定动颚为平移运动,啮角 a 不变;2)不考虑矿石与肘板间 的摩擦力对排矿的影响,动颚离开固定 颚时,破碎产品成梯形断面的棱柱体依靠自重自由下落。为了不妨碍物料排出 ,物料棱柱体落下时必须满 足的条件,即活动s颚板在离开的时间 t 内,破碎物料必须落下的高度应为 h;当偏心轴转L胯下端点水平行程aL 为排料口的平均啮角。ABB1 A1 为腔内物料的压缩破碎棱柱体, ABB2 A2 为排料棱柱体,破碎机的主轴转速 n 是根据征一个运动循 环的排料时间 内压缩破碎 棱柱体的上层 面 AA1 按自 由落体下落20 至破碎腔外的高度 h 算确定的。 当排料过程对应的曲 柄转角不小于180时 ,此时经试验认为排料时间按主轴半径计算比较符合实际情况。设 n 为动颚每分钟摆动的次数,则动颚一次单项摆动的时间为: 式中: t=1260 30=图 4-2 料后处排料示意图 n nt动颚一次单项摆动的时间,s; n动颚每分钟摆动的次数,r/min; 棱柱体在其自重的作用下自由的通过排矿口的时间: 21 2h1由于 h=gt112gt2/ 2, 令=t,则可求得理论上的生产能力最高的动颚摆动次数为: 30n=2hg式中:h破碎物料落下的高度 sh=G重力加速度,g=980tan acm / s2。 式中: s动颚下端的水平行程,cm 。 a排料层平均啮角(度)取最优值 a=20。 tana tan20n = 665 = 665由以上几式联立并简化可知: s 1.4取 n=340 r / min r / min = 339r / min 4.3.2 生产能力 颚 式破 碎机 的生 产能 力是 指机 器单 位 时间 内所 能处 理的 物料 的数量,也称为 产量或生产率。颚式破碎机的 生产能力是以动颚摆动一次,22 从破碎腔中排出一个松散的棱柱体的物料为计算依据。 图 4-3 e + (e + s) 2e + s sF = h = (2e + s)V = FL = Ls 30 nLs(2e + s)Q = 60nVu p = up (41) 根据图 4-3,动颚摆动一次,排出的棱柱体断面积为: 2 2 tan a棱柱体长度即为破碎腔的长度 L,故棱柱体体积为: 2tana若动颚每分钟摆动 n 次,则破碎机的生产能力为: 2tana式中 , 23 Q -生产能力(t/h); n -主轴转速( r / min ) ; L -破碎腔长度( m ) ; e-公称排料口尺寸( m ) ; s-动颚下端点水平行程(m) ; u-松散 系数,取0.250.6, 对于中、小型机一般取较高值 u=0.50.6; p-破碎物 料的密度( t/m3),根据 破碎矿石的密度,一般取 p=1.6 。 按式(41) 取 u=0.5,又 L=750mm,n=340r/min Q =30 340 0.75 0.014 (2 0.02 + 0.014) 0.5 1.6 otan20=12.7t/h 4.3.3 破碎力 破碎力在 腔内的分布情况及其合力作用点位 置、大小,是机构设计和零部件强度设计的重要依据。由于破碎力分布以及合力大小、24 作用点位置 具有随机性,用理论分析的方法 将会产生较大的误差,通过大量实 测数据统计分析,再经过理论推 导,建立实验分析计算式是一种较 好的方法,能够近似反映出破碎 力的变化规律并有较大的计算准确度。 满载破碎时破碎力的最大峰值称为最大破碎力: Fmax=0.043( B - b)tan asBk (4-2) 式中, Fmax-最大破碎力( N ); sB-抗压强度( N / cm2); a = 20k-有效破碎系数,对中小型机一般取k = 0.38 0.42k = 0.34 0.48, 当时,取,一般啮角减小时取最小值。 按式(4-2),取 k=0.4,s2B=150mpa=15000 N/cm ,则 Fmax=0.034(15 - 3) 75tan 2015000 0.4 = 504KN 当计算破 碎力零件强度时, 考虑冲击载荷的影响 ,应将 Fmax大 50%,故破碎机的计算破碎力为: 增P =1.5Fmax= 757 KN25 4.3.4 各个部件的受力分析 计算颚式破碎机的各个零件以前,必须先求得作用在各个部ppjsjs件的外力。计算 破碎力是确定这 些外力的原始 数据。根据力作用分析法或图解法即可求得各个部件上的计算载荷。图 4-4 复摆颚式破碎机各部件受力图解 PsPk= Pjs= Pjsb - abab(43) (44) Pz= 2 Pkcos b(45) 式中: Ps -作用在动颚轴承上的外力 26 Pk -作用在推力板上的外力 Pz -作用在连杆上的外力 a-动颚悬挂轴到破碎力作用点的距离 b-动颚悬挂点到推力板支撑点间的距离 b -当两颚板压紧矿石时,推力板与连杆间夹角,取 b =50 颚式破碎机在工作过程中,破碎机的工作规律是比较复杂的。但一般是动颚 零件开始向下逐渐增大,到动颚悬挂 中心以下占动颚全长的3/4处(简摆 )、2/3(复摆)为最大,再向下又 逐渐减到末端为零。所以, a =23L = 500mm,而 b=(0.70.75)L,取 b=548mm。 可得:Ps=Pjsb - ab= 757 48548= 66307 N Pk=Pjsab= 757 500548= 690693N oP z= 2P jscos b = 2 757 cos 50= 887938N27 第五章 主要零部件结构尺寸的计算与选择 5.1 电动机功率的计算与选择 5.1.1 功率 在颚式破碎 机的破碎过程中,其功率消耗与 转数、规格尺寸、排矿口宽度、钳 角大小以及被破碎矿石的力学 性能和力度特性有关。破碎机转速越高, 机械尺寸越大,功率消耗越大;破碎比 越大,功率消耗也越大。但是,对功率消耗影响最大的还是矿石的力学性能。 目前,在理论上计算颚式破碎机的电机功率一般已体机假说为基础。 当给矿口宽度为 B、长度为 L、排矿口最小宽度为 e,则根据 2 2KCL(B - e )V =图 51 可求得动颚每次工作行程内破碎物料的体积: 2tana式中,V 动颚在每次工作行程内破碎物料的的体积, m3; C 充满系数,破碎矿石不是充满破碎腔,而是有一定的空隙; K 粒度特性系数。 28 图 51 确定颚式破碎机的功率图 若原矿未经 预先筛分,则其中小于排矿口宽 度的矿粒就直接通过破碎腔。为此 ,考虑粒度特性系数。当破碎前将原矿 中小于排矿口宽度的细粒物料筛出时,可取 K=1。 D - (e + s )K =D125 - (20 + 14)D 是原矿中的最大矿块,则 K =D - (e + s )可取: K p ,即 K=0.40.5 。 1)如果原矿的粒度特性曲线为直线可取: , 1252)假如原矿的粒度特性曲线为凹形 Dmax= 0.728 。 29 当 K=0.71 之间时,C=0.20.3;且 K 与 C 的乘积一般为 0.22s V0.25取 C=0.24。 根据式 W =和式 V =KCL(B2- e2)2E2tana2s nLKC(B - e )N =2 2 2185 340 75 0.24 (15 - 2 )N = = 11.68 KW则可求得颚式破碎机电动机功率的计算公式: 244800E tana h2448000 55600 tan 20 0.80sh h式中,N 电动机的功率,KW;物料抗压强度,Mpa; E 物料弹性模数,Mpa; 破碎机的传动系数, =0.80 取 C=0.250.85。 从上式可以 看出,破碎机的功率消耗与转速 、规格尺寸、钳角、被破碎物料的 物理机械性能和粒度的特性有关。实际 上,颚式破碎机的破碎过程是非 常复杂的,有些因素尚未完全反映出来 ,有的因素(如矿石的 s b 和 E)也是很难准确的选取。所以,上式只能初步计算破碎机的功率使用,以便进一不用实验的方法来修正。 对颚式破碎机的电动机功率也可以采用下列公式计算。 30 对于复摆式破碎机: N=1 8LHn r N= 18 0.75 .036 0.007 340 = 11.57 KW 式中, L 颚口长度,m;H固定颚板的计算高度,即颚膛高度,m; s 动颚板行程,m; r 偏心轴的偏心距,m; n偏心轴转速,r/min。 5.1.2 电动机的选择 参考设计数据,电动机的功率为 15KW,电动机能够满足计算要求。正常 V 带传动的传动比 i=24。所以,电动机的转数: n电机= (2 4 )n轴= (2 4) 340 = 680r / min 1360r / min 查机械设计手册选择Y系列封闭式三相异步电动机。(一般异步电 动机)同 步转速在6001400r/min之 间,优先 选用的同 步转速为970r/min。 由机械设计师手册查得电动机的型号:Y180L6 电机型号其主要参数如下: 31 表 5.1 电动机主要参数表 功率转速效率功率因数15KW970r/min89.5%0.81电动机伸出轴直径(D)电动机伸出轴长度(L)48mm110mm5.2 皮带及带轮的设计 5.2.1.计算功率 用窄 V 带传动,电动机型号为:Y180 L6 型;功率 P=15KW,此部分数据转速 n=970r/min;传动比 i=2.85;每天工作 12h。查机械设计由表 87 查得: K A =1.4; Pca = K A P=1.415=21KW。 式中, Pca 计算功率,KW; K A 工作情况系数; 32 P 所需传递的额定功率。 5.2.2 皮带的计算与选择 根据 、n 由机械设计图 811 确定选用 C 型。选用窄 V 带带型: ca确定带轮基准直径: 由机械设计表 86 和表 88 取主动轮基准直径 dd1 = 200mm 。所以,从动轮直径: dd 2= i dd1= 2.85 200 = 570mm圆整之后取 dd 2=600mm pd验算带轮速度: v =d1n=p 200 970= 10.16 。 60 100060 1000带速一般在 5m/s pnp 25m/s ,最高不超过 30m/s。 所以,带的速度合适。 确定窄 V 带的基准长度和传动中心距: 据 0.7(d d1 + d d 2 ) p a0 p 2(d d1 + d d 2 ) 0.7 (200 + 600) p a0 p 2 (200 + 600) 560 p a0 p 1600 33 初步确定中心距 a0= 1100mm 计算所需的基准长度: LD= 2ao+p2(dd1+ dd 2) +(dd 2- d4a0d1)22= 21100 +p2 (200 + 600) +(600 - 200)4 1100= 3493mm由机械设计表 82,选取带的基准长度 L计算中心距 a 及变动范围: d= 3550mm L - La a +传动的实际中心距近似为 2经计算得中心距变化范围 =3350 - 34932= 1 5 2 8 . 5 m maam i n am a x aa- 0 . 0 1 5d L 1 4 7 5 . 2 5 m m+ 0 . 0 3dL= 1 6 3 5 m m1验算主动轮上的包角d d 2 - d d1: a1= 180 -a 57.3 = 165 f 90 因此主动轮上的包角合适。 P PZ = =计算窄 V 带的根数 Z: Pr (P0 + DP0 )KaKL34 21 Z = = 4.00 FP ca 2(F ) = 500 - 1 + qv 式中, P0 单根 V 带的基本额定功率; DP0 单根普通 V 带额定功率的增量; Ka 包角修正系数; K L 长度系数。 由 n=970r/min, dd1 = 200mm ,i=2.85, 查机械设计表 84a 和 84b 得:P0 = 4.66K W,DP0查机械设计表 85 得: K a = 0.96 ; 查机械设计表 82 得: K L = 0.99 。 (4.66 + 0.85) 0.96 0.99取 Z=4 根。 计算预紧力 : vz K a 式中,q传动带单位长度的质量。 = 0.85KW ; 21 2.5故:(F ) = 500 - 1 + 0.30 10.160 min由机械设计表 83 得 q=0.30kg/m 10.16 4 0.96 应使带的实际初拉力 Fo (F0)min 。 2= 445.4 N 35 aF = 2 Z(F ) sin = 2 4 445.4 sin计算作用在轴上的压轴力: 2V 带传动的主要参数归纳于下表 5.2 1652= 3532.95 N 名称 结果 名称 结果 名称 结果 带型 C 传动比 i=2.85 根数 4 小 带 轮dd=200mm 基准长度 Ld=3550m预紧力 Fo =445.4N 基准径 m 大 带 轮dd=600mm 中心距 a=1528.5压轴力 Fp=3532.95基准径 mm N 5.2.3.带轮的结构设计 基准宽度 (bd ) :19.0mm;准线上槽深 (hamin):4.80mm;准线下槽深(hf min) :14.3mm;间距 (e) :25 0.5 mm;一槽对称面至端面的距离 (fmin):16mm ; 小 轮 缘 厚 (dm i n): 18mm ; 轮 宽(B): B= ( Z-1 )d = d + 2h径 (d ) :e+2f=326+218=114mm; da2 = dd 2 + 2ha= 200 + 2 5 = 210mm= 600 + 2 5 = 610mm;槽角 (j) : 36 。 36 图 52 带轮的结构设计 5.3 偏心轴的设计计算 5.3.1 偏心轴主要尺寸的确定 各轴段直径确定 根据工作条件,初选偏心轴的材料为 45 号钢,调制处理。参数:许用扭应力 A = 25 - 45MPa ,A=126103。 初步计算直径(与大带轮配合处):轴功率: 式中, P = P机h1h237 皮带传递的功率,KW。 h1 电动机的功率,KW; 2 P = 15 0.895 0.96 = 12.89 KW 3 3轴转速 n=340r/min n12.89340= 42.3mm 因为轴上有键槽,轴径应增加 37%。 d1 59.24 1.07 = 45.3mm 因 破 碎 机 工 作 时 的 冲 击 载 荷 很 大 , 又 有 强 烈 的 振 动 , 故 取 直 径d1=80mm 此偏心轴选用一般阶梯长轴。 d2:密封处轴段,根据大带轮的定位要求,d2=100mm。 d3: 滚动轴承处轴段,选择深沟球轴承 6324,d3=120mm。 d4:选择调心滚子轴承 22228,d4=140mm。 d5:根据轴承定位要求,确定 d5=160mm。 其中,d4 和 d5 段属于偏心部分,偏心距 r=7mm。整个偏心轴是完全对称的。 各轴段长度的确定 L1: 由大带轮轮毂宽度确定,L1=135mm, 38 L2: 由轴承端盖和安装间隙要求确定,L2=60mm。 L3:由球轴承、挡油盘及装配关系等确定, L3=100mm。 L4:由滚动轴承、动颚结构确定, L4=120mm。 L5:由轴承宽度和进料口尺寸确定, L5=255mm 图 53 初定轴的直径和跨度 39 5.3.2 偏心轴的校核 在破碎工 作时,破碎力通过动颚轴承传到偏 心轴上,由于该破碎力很大, 轴上其它零件传递的载荷相对来说就 显得微不足道了,所以计算时可把 这些载荷忽略不计,而只考虑破碎力的 作用,破碎力平均分布在两个动颚轴承上。(1) 轴的力学模型的建立 轴上力的作用点位置和支点跨距的确定 轴承对轴的 作用点按简化原则则应在轴承宽 度的中点,因此可决定L 630mmL = L偏心轴上动 颚两轴承的位置。动颚处安装的 22228K轴承,经计算可得动颚 处 两 轴 承 之 间 的 距 离 , 轴 承 离 支 点 的 距 离AC BD 。 绘制轴的力学模型 根据要求的传动速度方向,绘制的轴力学模型图见图5-4a (2) 计算轴上的作用力 破碎力平均分布在两个动颚轴承上,分别用FC、FD来表示;机架轴RA RB承要当于两个支座,对偏心轴具有支座反力的作用,分别用示。 ,来表40 FC= FD= RA= RB=P2=663072= 33154N图5-4 轴的力学模型及转矩、弯矩图 a) 力学模型图 b)弯矩图 c)转矩图 d)当量弯矩图 41 (3) 绘制转矩、弯矩图 由轴的力学模型图可知偏心轴在水平的方向不受力,故不产生水平面的弯矩,因而偏心轴只产生垂直面上的弯矩,如图5-4b:C、D处的弯矩相等,即 M= RA LAC = 33154 210 = 6962340 N mmPT = 9.55 10 = 9.55 10 转矩图,见图5-4c。n615340= 421324 N mm(4)当量弯矩图,参看图5-4d。 数因为是单向 回转图,所以扭转切应力视为脉 动循环变应力,折算系a = 0.6 。则 aT = 0 .6 421324 = 252794 N mmMT=M2+ (aT )2=26962340+ 25279426= 6.97 10N mm (5)校核轴的强度 进行校核时,通常只校核偏心轴上承受最大弯矩和转矩的截面(即动颚轴承处C、D)的强度。 sca= MTW MT0.1d3= 6.97 1060.1 1403MPa= 25.4MPas-1 = 60MPa s s 根 据 选 定 的 轴 的 材 料 45 钢 , 调 质 处 理 , 由 所 引 教 材 表 15-1 查 得。因 ,故强度足够。 42 5.4 轴承的选择与校核 5.4.1 轴径 d=120mm 处的轴承 因为轴承承 受的径向力较大,轴向力较小, 所以选用深沟球轴承 。轴承承受的径向载荷 P=33154N,考虑到主轴与动颚的自重所受的径向力约为 12000N,装轴承处的轴颈为120mm,运转时有强大的冲击,预期计算寿命L= 5000h。 1)求比值 F所以, p e ,取 X=1。 F因为,承受的轴向载荷很小。 Fr式中, Fr 径向载荷; ae 判断系数。 2)计算当量动载荷 P =fP X Fr 式中, fP 载荷系数; X 径向动载荷系数; 43 查机械设计表 13-6, fP= 1.8 3.0 ,取 f4P= 2.5 P = 2.5112000 = 3.010N hC = P63)轴承的基本额定动载荷 10式中, e 为指数,对于球轴承 e =3,对于滚子轴承 e =10/3。 C = 3.0 1043660 970 500010N = 1.99 105N 4)轴承的选取 根据手册结合初定的轴的直径选取 C=228KN 的 6324, GB276-1994Da = 246的 6324 轴承主要尺寸:d=120mm,D= 260mm,B=55mm,r=3mm;安a a该轴承采用油脂润滑。 5)验算轴承的寿命 6 e63Lh=1060nCP=1060 97042280003.0 103h = 7.54 10h f 5103h 经验算轴承的寿命足够。 44 5.4.2 轴径 d=140mm 处的轴承 因为轴承承受的径向力较大,轴向力较小,所以选用调心滚子轴承。主 轴 与 动 颚 的 自 重 所 受 的 径 向 力 约 为12000N , 装 轴 承 处 的 轴 颈 为140mm,运转时有强大的冲击,预期计算寿命 L= 5000h 。 1)求比值 因为,承受的轴向载荷很小。所以,2)初步计算当量动载荷 FaFrp e ,取 X=1 。P =fP X Fr 查机械设计表 13-6, fP= 1.8 3.0 ,取 fP= 2.5 P = 2.5 1 12000 = 3.0 104hC = P63)起轴承应有的基本额定动载荷值 10式中, e 为指数,对于 球轴承 e =3,对于滚子 轴承 e =10/3。3C = 3.0 10103660 970 500010= 1.65 104N 4)轴承的选取 根据手册结合初定的轴的直径选取 C=478KN 的 22228K。GB/28845 1994 的 22228K 轴承,主要尺寸:d=140mm,D=250mm,B=68mm,r=3mm;安装尺寸: Da = 236 mm, d a = 154 mm, ra = 2.5 mm。 该轴承采用油脂润滑 5)验算轴承的寿命 6 e6103Lh=1060nCP=1060 97044780003.0105= 1.73 103h f 5 10 h 经验算轴承的寿命足够。 5.5 平键的选择及校核 键是一种标 准零件,通常用来实现轴与轮毂 之间的周向固定以传递扭矩有的还 能实现轴上零件的轴向固定或轴向滑移 的导向。键连接的主要类型有:平键连接、半圆键连接、楔键连接和切向键连接。 5.5.1 电动机伸出主轴用键的选择及校核 电动机伸出轴颈 d=48mm。 选用普通 C 型平键,结合与带轮的配合长度,取键长 L=125mm。 查机械设计表 61 得键的主要尺寸: bh=14mm9mm。 46 键槽的主要尺寸如表 5.3: 表 5.3 键槽的主要尺寸 btt1r14

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号