家具隔板支撑座级进模设计【优秀含11张CAD图+说明书+文献翻译】

收藏

资源目录

压缩包内文档预览:

编号:18068156

类型:共享资源

大小:4.92MB

格式:RAR

上传时间:2019-04-24

上传人:hon****an

认证信息

个人认证

丁**(实名认证)

江苏

IP属地:江苏

30

积分

- 关 键 词:

-

优秀含11张CAD图+说明书+文献翻译

家具隔板支撑座级进模设计【优秀含11张CAD图+说明书+文献翻译】

- 资源描述:

-

摘 要

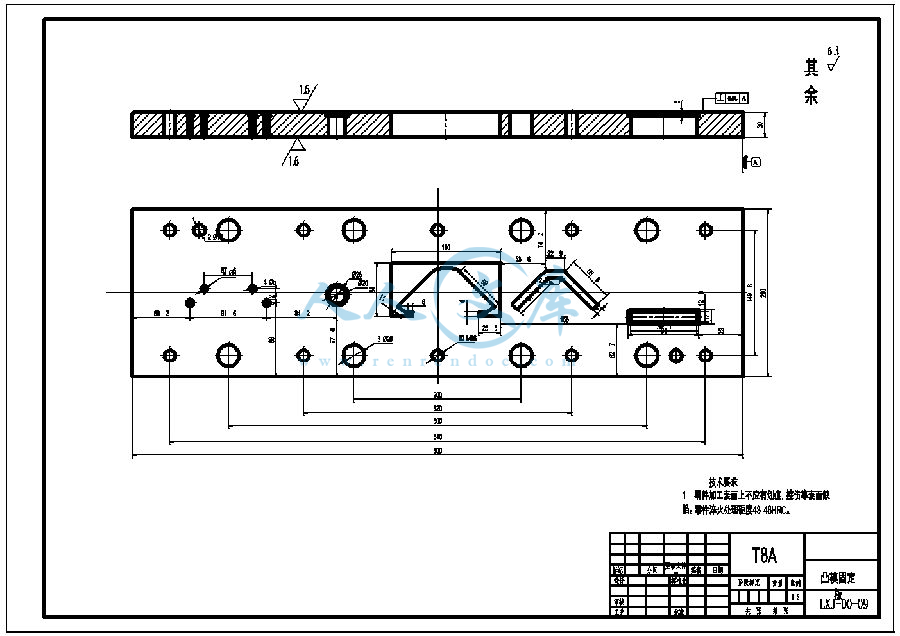

本文结合现有的模具发展技术以及冷冲压技术,针对要设计的连接板零件级进模设计,确定冲压方案后进行带料排样方案的选择与设计,冲裁及弯曲工艺计算,在此基础上制定了零件的加工工艺,正确卸料方式及级进模的总装结构设计,各部分零件设计以及压力机的选择,主冲裁方案的制定:本次设计采用冲孔—落料级进模模具生产,因为级进模生产只需一副模具,尺寸精度较高且生产效率高,安全检测自动化,操作安全,故采用冲孔落料基金模具设计的形式。

关键词:级进模; 连接板; 排样

- 内容简介:

-

外文资料翻译弥散强化铜合金在性能和微观结构上的冷轧效应郭明星,汪明朴,申坤,曹铃飞,雷若姗,李树梅1.中国长沙中南大学材料科学与工程学院,4100832.日本东京文京区东京大学工程学院,11386562007年9月6日收到,2007年11月19日接受文摘 单向和双向轧制的氧化铝弥散强化铜合金,通过不同试验条件,研究它的力学性能和微观结构,进行的试验有拉伸试验,光学显微镜、透射电子显微镜和扫描电子显微镜下的观察。对单向轧制的氧化铝弥散强化铜合金,不管是在冷轧还是在退火条件下,纵向方向上的强度和伸长率都比横向上的高。一旦纵向裂缝出现在他们的应力应变曲线中,在横向拉伸曲线里,完整的裂纹可以看到之前整体应力水平会突然下降。冷连轧可以大大提高氧化铝弥散强化铜合金的各向异性力学性能。 而且在双向轧制的氧化铝弥散强化铜合金应力应变曲线中没有出现整体应力水平的突然下降现象。并且对微观结构和拉伸断裂的区别也进行了分析。为了比较不同方向上拉伸断裂的差异,对氧化铝弥散强化铜合金进行了单向轧制的纵向和横向断裂模型。关键词:弥散强化铜合金 单向轧制 连轧 退火 断裂行为1. 简介纯铜具有较高的电导率和热电导率,但是强度在室温和高温条件下偏低,并且,氧化铝弥散强化铜合金(ADSC)具有优良的耐高温性能和足够高的导电导热性1-2。因此,后者已被广泛应用于触点、导线、电极、真空技术部件和高温电导体和原子能反应堆1,3-4。氧化铝弥散强化铜合金通常是由内部氧化法生产1,5,其中包括铜合金里的氧气弥散和成形氧化物。内部氧化是个扩散控制的过程,完整的内部氧化所需的时间取决于样本的大小。总之,内部氧化时间应尽可能短,这样可避免由于氧化铝颗粒大小的增加和减小导致的颗粒强化效应6。因此,选择合适的内氧化工艺参数对氧化铝弥散强化铜合金是非常重要。通过内氧化的一种商业氧化铝弥散强化铜合金生产方法在目前来讲是可用的1,然而,内部氧化的过程存在一个缺点,就是不能通过压热锭完成致密化,而必须用热挤压、热轧或冷轧等方法。要较好地表征氧化铝弥散强化铜合金的合金,工作的许多重点是其制备方法和再结晶行为7-11。而他们的冷加工行为报道很少,特别是在不同的方向上对氧化铝弥散强化铜合金的断裂属性和微观结构的影响。因此这篇文章是对氧化铝弥散强化铜合金在不同条件下的断裂行为和机理进行的分析。2 实验实验用的氧化铝弥散强化铜合金(0.05格A1(质量弥数),0.23A1203(体积弥数)是由简单的内氧化法得到的。制备程序如下:铜,铝(0.05质量弥数)。感应熔炼合金氮雾化混合铜合金铝和氧化剂-在1000内氧化1小时900下氢气还原1小时真空热压(950下3小时,27 M Pa,1.3310-2帕)在930下热挤压(挤压比50:1)。氧化铝弥散强化铜合金的合金板材的标本由电火花加工成厚度为近似10mm。然后几块在室温下单向冷轧压下80。其他在室温温度冷连轧轧制90。冷轧板是在氢气炉中900等温退火1小时。纵向和横向定义的样品如图1所示。板条型拉伸试样从冷轧和退火板加工得到,Uniaxia1拉伸试验在INSTRON力学性能测试机上进行,拉伸速率为2 mm/分钟。用5毫升氯化铁溶液、25毫升盐酸和100毫升蒸馏水的混合物,经腐蚀后板材形态和其他固有的微观结构特征被揭示出来。抛光和蚀刻金相标本在NEOPHOT- 2 1金相显微镜下进行研究。图1 纵向和横向的定义的方向样本:(a)单向轧制;(b)串联滚动变形拉伸试样的断裂表面检查是在控制电压下20千伏的北京中科科仪-2800扫描电子式显微镜进行的。透射电子显微镜(TEM)的材料的观察是在在200千伏下的TECNAIG透射电子显微镜上进行的。薄铜箔样品的电解是在平衡溶度为30的硝酸酒精混合物的双喷仪器中进行的。3. 结果与讨论3.1机械性能图2显示了不同条件下单向轧制下氧化铝弥散强化铜合金的应力应变曲线的不同之处。可以看出,在两个方向上冷轧合金的强化效果比退火合金的高,而延伸率则更低。不管是冷轧合金还是退火合金纵向上的强度和伸长率均比横向上的高。氧化铝弥散强化铜合金长/宽 (长是拉伸强度,宽是横向强化)的数值,退火的比冷轧的低(表1)。此外,从图2也可以看出,一旦纵向应力应变曲线中出现断裂,整体应力水平会突然减少,出现了两次断裂现象。对于这一现象可能的原因将在后面讨论。与此相反,单向轧制的氧化铝弥散强化铜合金在三个方向上(0。 45。 和90。方向)的强度和延伸率的区别很小(图3),特别是在冷轧条件下。这表明,通过连轧能大大减少氧化铝弥散强化铜合金的各向异性。在900oC退火后,三个方向上的强度都有所减少,但是他们的伸长率大大提高(图3)。退火后该机械各向异性增加,纵向方向上(0。方向)的强度降低值最小。冷轧合金更高的强度主要是由于氧化铝作用的增强相,阻碍晶界位错的运动,自然而然,位错密度的增加进一步增加了氧化铝弥散强化铜合金的强度。在退火过程中位错之间的作用导致强度的下降。众所周知,机械性能主要与它的微观结构有关。因此,上述出现的拉伸断裂的不同主要是微观结构的不同引起的。表1 不同条件下氧化铝弥散强化铜合金的强度和延伸率的对比图2 在不同条件下冷轧氧化铝弥散强化铜合金的应力应变曲线1冷轧(0。)2退火(0。)3冷轧(90。)4退火(90。)图3 单向轧制氧化铝弥散强化铜合金在不同条件下的应力应变曲线1冷轧(45。)2冷轧(90。)3冷轧(0。)4退火(0。),5退火(45。);6退火(90。)3.2 金相组织图4显示了单向轧制氧化铝弥散强化铜合金的金相显微组织,在冷轧标本的平行于轧制方向上,可以观察到高度拉长纤维结构,并且纤维的长宽比很高(图4(a)。由于该氧化铝弥散强化铜合金中铝的含量较低(约0.23,体积弥数),它对Cu- 0.23Al(体积弥数)合金恢复和再结晶的抑制作用不强,因此大量的不同大小的再结晶经历在退火后生成,然而,长纤维的结构依然存在(图4(b)。在图5中可以看到不同条件下的单向轧制氧化铝弥散强化铜合金的金相显微组织。从中可以看到,纤维结构并不存在于冷轧氧化铝弥散强化铜合金的基质中,并且它的变形围观组织更加均匀。然而,在900退火后交叉配置纤维结构会出现如图5(b)中箭头方向所示现象,并且在金相显微镜下看不到再结晶的晶粒,这有可能是由于单向轧制使弥散颗粒分布的更加均匀,这同时也能抑制再结晶的进行。3.3透射显微组织 在冷轧过程中,弥散的氧化铝纳米颗粒能增加位错密度,也可以改变晶粒三维结构。这主要依赖于颗粒间的间距和颗粒的大小。从图6,我们可以看到单向轧制氧化铝弥散强化铜合金在不同条件下的透射显微组织。经过冷轧后,在晶粒和晶界中可以看到细长的位错胞结构。同时,经过900下退火后的冷轧显微结构会有很明显的改变(图6(b)。更大和更长的再结晶晶粒会形成,然而,在这些再结晶晶粒中可以看到很多氧化铝粒子纠缠脱位。颗粒合金的再结晶过程是由许多因素决定的,包括颗粒尺寸、颗粒间间距、冷轧方式,其中颗粒间间距是最重要的。对氧化铝弥散强化铜合金(铝合金的含量只有0.23%,体积弥数),虽然颗粒尺寸更小,但颗粒间的间距(大概20-40nm)却更大。弥散的氧化铝颗粒可以钉扎亚晶界和位错。因此,经过900退火后不同尺寸的再结晶晶粒会形成。图4 不同条件下单向轧制氧化铝弥散强化铜合金金相显微组织(a)冷轧80;(b)在900退火图5 在不同条件下连轧氧化铝弥散强化铜合金的金相显微组织:(a)冷轧9O;(b)在900下退火图6 不同条件下单向轧制氧化铝弥散强化铜合金的透射显微组织(a)冷轧80%;(b)900下退火图7 不同条件下串联轧制氧化铝弥散强化铜合金的透射显微组织(a) 冷轧90%;(b)900下退火图7显示了不同条件下串联轧制氧化铝弥散强化铜合金的透射显微组织。可以看到,单向轧制的氧化铝弥散强化铜合金的透射显微组织完全不一样。在冷连轧合金图像中看不到严重的位错缠结线和位错胞,还有许多互相交错的拉长晶粒(图7(a)。从图7(b)中可以看到,脱位晶胞中,胞壁比较薄的晶胞会明显被拉长,并且位错密度比单向冷轧的明显要低。这表明,串联轧制可能有利于彼此之间的脱位反映。经过900退火后,结晶晶粒出现,也会相互交叉,这表明再结晶晶粒的增长有方向特征。这可能是串联轧制氧化铝弥散强化铜合金退火以后各向异性会增加的主要原因。3.4扫描电镜断裂 为了解释不同条件下氧化铝弥散强化铜合金有不同的应力应变曲线,这篇文章只弥析冷轧条件下典型的裂纹。在氧化铝弥散强化铜合金中不同尺寸的浅凹陷可以被观测到(图8(a),这表明冷轧合金仍然具有很好的延展性。在图8(b)和(c)中显示了冷轧合金的横向裂纹,可以看到在边缘和中心部弥的图像是不同的(图8(b)。在高倍放大的A位置图像中类似细长纤维的显微结构能被观测到,并且在上面没压痕(图8(b)。通过比较上面的应力应变曲线和显微结构,可以得到如下一个详细的分析。铜基体在内部氧化的过程中产生大尺寸的氧化铝颗粒是不可避免的,这些氧化铝颗粒主要分布于纤维组织和晶界中,从而导致相邻两个纤维的强化作用变低。如果横向拉伸垂直于纤维排列方向,其断裂行为就相当特别。裂缝会首先在纤维边缘产生,随后,裂纹会继续沿着纤维边缘扩大,直到纤维端部,就好像是纤维“分裂”。如果不止一个纤维在同一时间分裂,在拉伸过程中横向拉伸中会突然下降,降值会随着“分裂”纤维数量的增加而增加。最后,横向拉伸曲线中,在完全裂纹可以看到之前,会出现整体应力水平突然下降的现象(图2)。随着进一步的拉伸,拉应力会继续增加,直到完全断裂。因此会有“两次断裂”现象出现(图2)。然而,由于纵向拉伸载荷平行于纤维排列方向,有更少的纤维界限是垂直于拉伸方向的,整条应力水平会突然降低,因此在纵向拉伸曲线中“两次断裂”的现象无法观察到。 由于串联冷轧合金在三个方向上的拉伸断裂是相似的,这可以用来解释氧化铝弥散强化铜合金的力学各向异性会因串连轧而减少的现象。图8只表示了一种裂纹,这裂纹与单向冷轧铝弥散强化铜合金的纵向拉伸裂纹相似。图8 在不同条件下氧化铝弥散强化铜合金冷轧拉伸断口形貌:(a)单向冷轧(0o方向);(b)单向冷轧(90o方向);(c)图8(b)中A处放大;(d)冷连轧(0o方向)。3.5 拉伸断裂模型 为了分析Cu-0.23%Al2O3 (体积弥数)在不同条件下拉伸断裂行为,在图9展示了纵向和横向拉伸的两个模型。在图9,黑圆点代表氧化铝颗粒,拉长的能带结构代表冷轧过程中形成的纤维结构,r是粒子半径,d和h是颗粒间的纵向间距和横向间距。像上面提到的,纵向拉伸载荷平行于纤维边界排列方向,所以在纤维边界不容易形成裂纹。但是由于铜基体和氧化铝颗粒之间性质的巨大差异,裂纹将会首先在基体上形成,氧化铝颗粒从基体中形成,然后裂纹在加载方向上增长合并成空隙(图9A(c)。最后空洞合并成为一行,完整的裂纹也就产生了(图9A(d)。可以看到氧化铝弥散强化铜合金于普通含弥散强化相的普通金属基复合材料的纵向拉伸断裂过程有许多相似的地方(12-14)。这个模型也可以解释串轧氧化铝弥散强化铜合金在三个方向上的裂纹形成过程。因为氧化铝弥散强化铜合金没用纤维结构,纤维边缘在拉伸裂纹的形成过程中可以忽略,在模型中拉长的结构应该被删除。 同样,整个横向拉伸断裂机制可以在如图9B中看到,其完全不同于纵向方向上的。首先,裂缝在基质/粒子界面中形成(图9B(b)。由于拉伸方向垂直于纤维边界的排列方向,裂纹很容易在纤维边界形成(图9B(c)。这些裂纹在进一步的扩大中会迅速扩展到纤维的尖端(图9B(d);然而,这些裂纹是在基质中形成的,在粒子基面很难形成和长大。当纤维边缘裂纹的数量达到一定水平的时候,就会发生整体应力突然下降的现象。最后,在横向拉伸曲线中就会看到“两次断裂”的现象。图9 单向冷轧氧化铝弥散强化铜合金拉伸断裂模型:(a)纵向方向;(b)横向方向4 结论1) 对单向冷轧氧化铝弥散强化铜合金,在纵向和横向方向之间的机械各向异性最严重,其拉伸断裂行为也特别,特别是在横向方向。2) 该实验中适当的连轧技术能大大减少机械性能的各向异性。在相同的条件下串轧氧化铝弥散强化铜合金与连轧合金的微观结构有明显的不同之处。参考文献:(1) NADKARNI A VDispersion strengthened copper properties and applicationsJ1Metallurgica1 Soc 0fAIME,1984:77-101(2) SYNK J EVENDULA KStructure and mechanica1 behavior of powder processed dispersion strengthened copperJMater SciTechno119873.7275(3) LEE J,KIM Y C,LEE S H,AHN S H,KIM N JCorrelation of themicrostructure and mechanica1 properties of oxidedispersionstrengthened coppers fabricated by intema1 oxidationJMetallurgica1 and Materials Transaction A200435A:493-502(4) SAT0 S,H LTANO KURODA FUROYA K, HARA S,ENOEDA M TAKATSU HOptimization of HIP bonding conditions f0r 1TER shielding blanketfirst wal1 made from austenitic stainless steel and dispersion strengthened copper alloyJJNUCL Mater,1998263:265270(5) TAKAHASHI HASHIMOTO Y KOYAM A K EFECTS 0f A1concentration and intema1 oxidation temperature on the microstructure of dilute CuA1 alloys after intema1 oxidation JJourna1 of the Japan Institute of Metals,1989,53(8):814-820(6) MOIUUS D G MOIUUS M ARapid solidification an d mechanica1alloying techniques applied to Cu-Cr alloysJMaterials Science and Engineering1988A104:201213(7) SHI ZHI YUAN YAN Maofan gPreparation ofA1203-Cu composite byinternal oxidationJJournal of Engineering and Applied Science,199834:103-106(8) BAKER ILIU LEFECT 0f intema1 oxidation on the stored energyand recrystallization of copper single crystals J Script Metallurgical et Material,1 994,30(9):l1 67-l1 70(9) CHENG JIAN YI,WANG MING PU,LI Zhou,WANG YAN HUI,XIAO CONG WENHONG BinFabrication an d properties of low oxygen grade A1 203 dispersion strengthened copper alloy JTransNonferrous Met Soc China,2004,14f1):121126(10) KIM S H LEE D N Annealing behavior of alumina dispersionstrengthened copper strips rolled under differen

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号