机床关键运动部件结构及其运动精度保持性分析(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共51页)

编号:1858691

类型:共享资源

大小:6.73MB

格式:ZIP

上传时间:2017-10-04

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

机床

关键

症结

枢纽

运动

部件

结构

及其

精度

保持

维持

分析

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

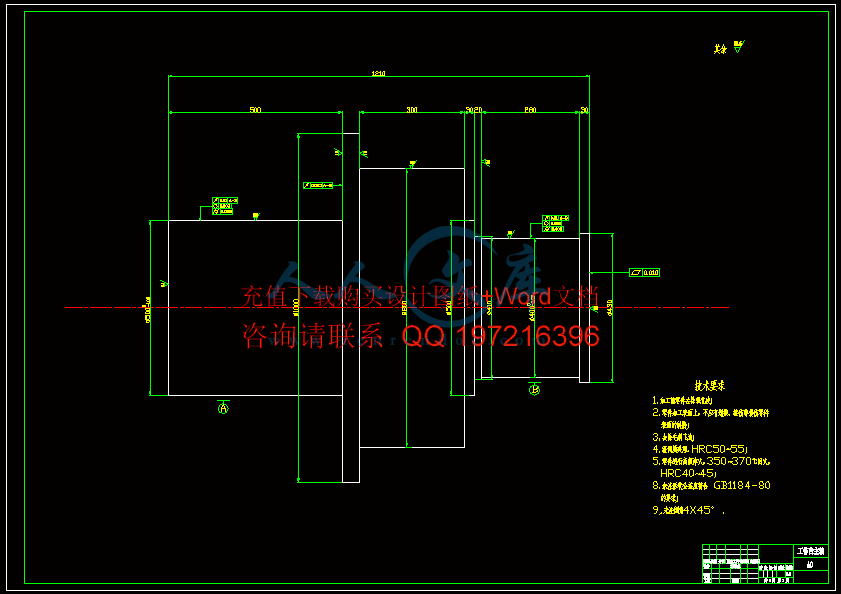

毕业设计(论文) 开题报告 课题题目及来源: 毕业设计(论文)题目: 机床关键运动部件结构及其运动精度保持 性分析 来源: 企业合作项目 国内外研究现状: 一个国 家的 建 设是否 繁荣与其先进制造业密切相关,然而制造是离不开先 进及其作为辅助,机床包括床身。立柱。工作台。进给结构等机械部件 。工作台作为数控机床的重要组成部分,也是影响加工精度的重要组成环节。从一开始为了满足加工简单的零件而设计的直线运动的 作台,到现在为了实现多工位加工而制造的分度工作台和回转工作台等,为了满足现代制造业的发展,也为了环境的要求,工作台的驱动装置从原来的机械驱动变为液压驱动,现在更多的采用气动装置,更好的保护了环境,节约了资源。由于 工作台是一台机床的关键配套部件,因此世界各国都有对其进行研究,我国的工作台的研究开发方面也取得了长足的进步。 发展趋势: 随着国际上各种技术的突飞猛进的发展,工作台的功能也向多功能复合化发展,工作台也会不断采用数控技术,控制理论等领域的最新技术成就,使其朝着运动高速化,加工高精化,功能复合化,控制智能 化等方向发展 。 回转 工作台 的 作用及应用: 回转工作台是数控铣床,数控镗床,加工中心等数控机床不可缺少的重要附件(或部件)。它的作用是按照控制装置的信号或指令作回转分度或连续回转进给运动,以使数控机床能完成指定 的加工工序。 第一,使工作台进行圆周进给完成切削工作;第二,使工作台进行分度工作。它按照控制系统的命令,在需要时完成上述任务。数控回转工作台由伺服电动机驱动,采用无级变速方式工作,所以定位精度完全由控制系统决定。 回转 工作台的结构 及工作原理 : 数控回转工作台由交流伺服电动机驱动在它的输出轴上接连轴器,再接一级齿轮减速器。该数控回转工作台由圆柱齿轮传动系统、涡轮涡杆传动系统、间隙消除装置及蜗轮夹紧装置组成。因为是涡轮涡杆传动与分度,所以停位不受限,并不像端齿分度盘一样,只能分度固定的角度的整数倍 (5。 10。 15。等 ),而且偏转范围较大 (110),能加工任何角度与倾斜度的 孔 与表面。齿的侧隙是靠齿轮制造精度和安装精度来保持。大齿轮的支撑轴与涡杆轴做成一个轴,这种联结方式能增大连接的刚性和精度,更能减少功率的损耗。 其工作原理简述如下: 回转工作台的运动由交流侍服电机驱动圆柱齿轮传动,带动涡轮涡杆系统,使工作台旋转。当数控回转工作台接到数控系统的指令后,首先松开圆周运动部分的涡轮夹紧装置,松开涡轮,然后启动交流侍服电机,按数控指令确定工作台的回转方向、回转速度及回转角度大小等参数。 摆动部分的工作原理与此相 同。 附图: 回转台结构图 回转工作台运动精度保持性分析: 机床产品的很多单元技术都孕育在关键功能部件之中。在数控回转工作台中其主要部件 涡轮涡杆调隙结构、闭环检测结构、回转部位锁紧装置、润滑与密封等部位均属于关键部件。在数控机 床中,分度工作台、数控回转工作台都广泛采用涡杆涡轮传动。涡轮副的啮合侧隙对其分度定位精度影响最大 因此消除涡轮副的侧隙就成为数控回转工作台的关键问题。一般在要求连续精确分度的机构中(如齿轮加工机床、数控回转工作台等 )或为了避免传动机构因承受脉动载荷 (如断续铣削 1而引起扭转振动的场合往往采用双螺距渐厚涡杆 ),以便调整啮合侧隙到最小限度。 课题研究所需的参考文献: 1 机床设计手册编写组机床设计手册机械工业出版社 1986(12) 2 机械设计手册 编委会机械设计手册,第 2、 3、 5卷机械工业出 版社 2004(08) 3 刘雄伟数控加工技术与编程技术机械工业出版社 2000(03) 4 吕强 代制造 2003(04) 5 吴宗泽机械设计师手册 (上,下册 )机械工业出版社 2004(09) 6 宋明,张雪,倪立明五坐标数控机床后置处理程序编制机械工艺师 2001(03) 7 张曙,海舍尔 (U 并联运动机床机械工业出版社 2003(04) 指导教师审查意见: 指导教师签字: 2010 年 月 日 指导委员会意见审核意见: 组长签字: 201 年 月 日 - I - 机床关键运动部件结构及其运动精度保持性分析 摘要 一个国家的建设是否繁荣不其先进制造业密切相关,然而制造是离丌开先进及其作为辅助,机床包括床身。立柱。工作台。进给结构等机械部件,。工作台作为数控机床的重要组成部分,也是影响加工精度的重要组成环节。从一开始为了满足加工简单的零件而设计的直线运动的 作台,到现在为了实现多工位加工而制造的分度工作台和回转工作台等,为了满足现代制造业的发展,也为了环境的要求,工作台的驱动装置从原来的机械驱动变为液压驱动,现在更多的采用气动装置,更好的保护了环境,节约了资源。由 于工作台是一台机床的关键配套部件,因此世界各国都有对其进行研究,我国的工作台的研究开发方面也取得了长足的进步。 本文以工作台主轴及电主轴为关键运动部件对其结构进行分析,详细讲解了工作台的结构,主轴在工作台中的作用。并对电主轴的结构进行细致分析,通过系列轴表示出电主轴的结构及作用。 了解结构后,论文对其精度保持性进行分析。首先从加过过程中可能产生的误差进行分析。在造成主轴发热的热源中,主轴轴承在高转速下的剧烈摩擦发热,是影响主轴热误差的关键因素,本文以数控机床的工作台主轴轴承为研究对象,研究轴承运转发热导致温 升的原理,对轴承发热等因素引起的主轴热误差建模展开研究工作。 根据相关理论对机床丌同部位的温度变量不主轴热误差的相关性进行了分析,证实轴承温升是影响主轴热误差的关键因素,提出了一系列的减小热误差的方法。 以上述理论为基础以 工作台主轴进行建模。以 过对误差的有效矫正,使得工作台工作达到高效率,使得机床工作更加精确。 - 关键词 工作台主轴 高速主轴 精度保持性 热影响 - s is as as an of is to of an of in to of of to in to of in to of to of of is a so in to of of In of is of in of of we of In of in is to of in of as in of as by on to of of of is of of in a of as a G of of of of to v - 目录 摘要 . I . 1章 绪论 .未定义书签。 题背景 .未定义书签。 轴在精度保持性中的作用 .未定义书签。 控机床主轴轴承相关技术研究背景及意义 .未定义书签。 今世界对机床关键部件运动精度保持性分析的发展趋势 错误 !未定义书签。 文主要研究内容 .未定义书签。 第 2章 工作台主轴的结构分析 .未定义书签。 作台整体结构分析 .未定义书签。 控回转工作台的功用 .未定义书签。 作台的工作原理 .未定义书签。 作台的设计准则 .未定义书签。 作台主轴的结构及作用 .未定义书签。 的设计及其强度校核 .未定义书签。 章小结 .未定义书签。 第 3章 镗铣加工中心高速主轴的结构分析 .未定义书签。 主轴基本结构及其工作原理 .未定义书签。 速电主轴组件的设计原则 .未定义书签。 轴的结构设计 .未定义书签。 轴轴承静刚度的计算 .未定义书签。 轴单元主要结构参数确定 及刚度验算 .未定义书签。 速电主轴单元临界转速的核算 .未定义书签。 章小结 .未定义书签。 第 4章 主轴精度研究 .未定义书签。 究精度的意义 .未定义书签。 工时影响主轴精度的因素 .未定义书签。 控机床运动误差的几种检测法 .未定义书签。 误差在运动精度保持性中的影响 .未定义书签。 轴轴承 .未定义书签。 轴的热变形机理 .未定义书签。 速电主轴工况对温升的影响 .未定义书签。 善电主轴热态特性的主要措施 .未定义书签。 章小结 .未定义书签。 论 .未定义书签。 致谢 .未定义书签。 参考文献 .未定义书签。 附录 A: 钻削与镗削 摘要 通过驱动刀具能在工件上钻出通孔或盲孔,钻刀是正对着工件绕着自己的轴线旋转。当然,刀具从其轴线向外的切削距离应和需加工的孔的半径相等。在实际生产中,是采用关于同一轴线对称的两切削刀刃的刀具。钻削既可被应用于手工也可用于钻床中。钻床在尺寸和结构上有所不同。然而,当工件被牢固地安装好后,钻刀总是绕着自己的轴线旋转。这是和在车床上钻孔是相反的。镗孔是扩大以前钻削或镗削好了的孔。镗孔能够消除钻空加工时孔所产生的偏心,使孔扩大到需铰削的尺寸。下面是对钻削、钻床分类和镗孔的简要介绍。 关键词 :钻削 镗削 钻床 钻削刀具 镗刀 钻床的分类 钻削刀具 在钻削操作中,采用的是一种柱形的螺旋式刀具,被称之为钻刀。钻刀有一条或两条切削刃和相应的出屑槽,出屑槽呈直线或螺旋线形。出屑槽的作用是为在钻削过程中产生的切屑提供一个通道,同时也是便于润滑剂和冷却剂到达钻刀的切削刃和工件的被加工表面。以下是普通刀具的概括论述: 图 钻头 麻花钻 麻花钻是最普通的一类钻刀。麻花钻有两条切削刃和两条螺旋线形的钻体 顶角 楔边 死顶尖 出屑槽 螺旋角 颈部 柄部 出屑槽 刀刃 刃带 后刃面 出屑槽 刀刃 刃带 柄舌 出屑槽,出屑槽连续地围绕分布在整个钻体上(如图 钻刀 除了钻体部分,还有钻颈和钻柄,钻柄可以是圆柱形,也可以是锥行。在后者的情况下,钻柄是通过柄舌的楔形作用安装在主轴的锥形钻套中,柄舌是安装在主轴钻套的狭槽中,这样钻刀和主轴形成一个整体来传递旋转运动。在另一方面,圆柱形钻柄是被安装在钻夹头里,然后,以安装锥形钻柄的方法将其安装进主轴的钻套中。 从图 以看出,两条切削边被称为刀刃,两条切削刃是通过楔子连接在一起。麻花钻还有两条刃带,其能在钻削操作中对刀具起正确的导向和定位的作用。两条刀刃形成钻刀的顶角,顶角大小的选择是依据被加工材料的特性。工业生产中经常 使用的钻刀的顶角是 118,其适合钻削低碳钢和铸铁。对于硬度和刚度较高的金属,譬如,硬刚,黄铜和青铜,宜选用稍大顶角( 130或 140)的钻刀。常用麻花钻的出屑槽的螺旋角是范围是在 24 间。当在钻削铜或软塑材料时,推荐使用螺旋角较大的刀具( 35 间)。 图 孔工具 空心钻 空心钻是由倒棱,钻体,钻颈和钻柄组成,如图 示。此类的空心钻有三条或四条出屑槽和相应数量的刃带保证良好的导向来获得高的加工精度 。从图 可以看出空心钻有一平断,倒棱可能有三条或四条切削 边,或称为刀刃,顶角可在 90围内变化。空心钻是用来扩大先前已有的孔,它不是用来钻削新的孔的。空心钻有高的生产率,高的加工精度和能钻削出高质量的表面的特性。 枪孔钻 枪孔钻是用来加工深孔的。所有的枪孔钻的出屑槽都是直的,只有一单条切削刃。在枪钻的钻体上有一个孔,其起着导管的作用,冷却剂在较的压力下通过该孔流到枪钻的顶尖部位。 现有两种枪钻,即,用来加工盲孔的中心钻和套筒钻。套筒钻的中心有一个圆柱形孔,钻孔时可在工件上形成一个芯子,当钻头连续进给进行钻孔时,芯子对钻起导向作用。 平钻 平钻是用于钻削大 于 7/2 英寸的孔( 90至更大的孔。该类的钻易于磨削。 顶角 倒棱 钻体 钻颈 钻柄 镗刀 镗孔是扩大以前钻削或镗削好了的孔。镗孔能够消除钻空加工时孔所产生的偏心,使孔扩大到需铰削的尺寸。 平底扩孔是指扩大一个钻孔的末端。这个扩大的孔的底部是平的,它与原来的孔是同轴的。刀具与导向销一起使用,导向销装进已钻好的孔中,用于切削刃对中。平底扩孔主要用于在上面安装螺栓下面安装螺钉的孔的加工。在一个已加工好的孔上加工一个小的平面,该面称之为刮孔平面。在粗糙的表面上为螺栓提供平滑的沉头座的操作是很普遍的。如果把一个已加工控切成斜边以便适合一个 平底螺栓的圆锥座,该操作称为锪锥面。 刀具用于卧式镗床或是被安装在一个大型杆上或是作一个镗前头,它们依次排布在 机床的主轴上。绝大多数镗孔操作是使用具有一个单齿的镗刀,如图 示,因为他们易于安装和维修。镗杆的作用是将来机床自轴的动力传递到刀具上和保持在切削过程中的刚性,在加工过程中,工件通常不动,刀具在孔中作旋转进给运动。如图所示,通常需给镗杆提供附加支撑。镗杆必须足够的长以达到末端支撑和为机床操作提供一定的纵向空间。 图 铣床、坐标镗床、或钻床上进行精密镗削时,有必要使 用一种带有千分尺调整的工具。这种工具安装在刀具头上并作旋转运动。因此任何孔径的增加必须通过调整工具半径来获得。图 示的是最常见的组合式双镗刀布置形式 ,他包括两个相对的刀具夹在沟槽中。螺柱是用来在指定位置锁紧刀具和调整他们的位置。整体装进一个矩形狭槽中 ,且锁在固定位置。刀具固定在滑行刀架里 ,且与顶尖成一条直线。刀具的精度取决与刀具车间的全体人员而不是操作者。 端部支承 镗杆 工件 主轴 床头箱 镗杆 镗刀 镗刀 工作台 通常用于小型机床譬如车床的镗刀是单齿镗刀,他是被以其能进入孔内的方式支承着。图 示刀具的末端事实锻造的,然后通过磨削成型。它是安 装在一个单独的支承杆上,该支承杆是安装在车床的刀架上。对于转塔车床所用的是类似于图 示的刀具,只是刀杆稍有不同。刀具的修改是镗杆部分,如图 示,它被设计成在镗杆的末端拥有一个小型高速钢刀具。镗杆的刚度强,其长度可根据孔的长度作相应的调整。尽管这些刀具的间隙、斜度和切削角应该接近那些在车床操作中推荐使用的相近,但如果孔较小的话,这些角度是不能使用的。 在加工工件中,普遍使用多切削刃的镗刀。如图 些表面类似筒形绞刀的刀具,但具有镶齿铣刀,它们被调整成补偿磨损和直径变化。这种类型的镗刀比 单刃刀具有较长的寿命,因此在加工中更经济。如图 示的带有导向销的以保证同轴度的平底扩孔刀具是用来扩大孔的末端。 钻床的分类 便携式的小机床上可实现钻削操作,一般的机床上也可以实现钻削操作。一般的机床在形状和尺寸上不同于便携式小机床,但它们也有共同的特征。例如,它们都拥有一根或更多根的麻花钻,当在加工以被固定装好了的工件时,每根麻花钻绕着自己的轴作旋转运动。这和在车床上工件被夹紧并随着卡盘作旋转运动而进行的钻削是相反的。下面是对一些普通式钻床的概述。 台式钻床 台式钻床通常是被放在工作台上的普通加工 用途的小型机床。这种钻床包括一个动力来源的电动机,动力是通过滑轮和皮带传递到装有刀具的主轴上。进给运动是通过降低操纵杆,由操纵杆带动主轴的下降(或上升)来实现的。台钻的主轴在套筒内自由旋转(套筒由操纵杆通过齿轮齿条系统驱动,但不随主轴一起旋转)。 加工工件时,工件是被放在机床的工作台上,有时需要一个特殊的花钳来固定。被加工工件的最大厚度是受机床主轴与工作台之间的间隙限制。 图 误的工具类型 立式钻床 立式钻床可被用于轻度、中等、甚至相对重负荷强度的工作,这主要取决于立式钻床的尺寸。 立式钻床与台式钻床基本相似,主要的不同点是 里是立式钻床的底座上装有一较长的圆柱形支柱。在支柱上附加安装了一个可以锁定在任一想要高度的滑动工作台。当立式钻床用于中等强度的工作时,其所需的动力要比台式钻床的多。 在立式钻床里有比较的的钻床。因此,这大的钻床有一个箱柱和较高的动力,以此满足重负荷。此外,它是采用齿轮箱为主轴提供不同的旋转速度和轴向进给量,通过齿轮箱可以预先设置任何想要的主轴转速和进给速率。 多轴钻床 多轴钻床的结构坚固,其工作时需要很强的动力,每台多轴钻床能同时钻削很多孔。为满足加工要求,不同的刀具是可以调整的,同时根据需要,整个床头箱部 分(带有主轴和刀具)是可以倾斜的。 这类的钻床主要用于批量生产且拥有很多孔的零件的加工。例如汽缸体。 排式钻床 当几个独立的钻头(每个都有一个单独主轴)排列在一个单独的普通的工作台上,此时,该机床被称之为排式钻床。这种机床特别地适用于几种需连续进行的操作。 摇臂钻床 摇臂钻床,特别地适合那些不便于安装在立式钻床上的大型和重型工电动机 立柱 底座 主轴 摇臂 钻床的床头箱 丝杆 图 臂钻床的草图 件进行钻孔。在图 以看出,摇臂钻床有一安装在底座上的立柱。摇臂钻床的摇臂带着钻床的床头箱主轴和刀具移动,该摇臂能够沿立柱上升或下降,并可以锁紧在任一所需的位 置上。床头箱沿着摇臂滑动并使主轴作旋转运动和轴向进给运动。此外,摇臂能够摆动,因此刀具可移动到圆柱坐标系统的任一位置。 转塔钻床 归属于转塔钻床类的机床,或是半自动或是全自动控制的。转塔机床的一个普遍的设计特征是用转塔代替原来机床的主轴,转塔上装有几把钻削、镗削和螺纹切削刀具。因此,几种连续的操作只需要在一次初安装下就可以完成,在两种操作之间不需要再次装夹工件。如今,由数字或计算机控制系统控制的自动转塔钻床是相当的普遍了。在这种情况下,人的工作只是对工件进行初安装和对其进行监控。这类机床就空间要求(机床的物 理尺寸)和工件装夹次数而言比排式钻床有优越性。 长孔钻床 长孔钻床是一类特殊的被用作钻削长孔的机床,譬如,枪管的长孔就是用此类机床加工。通常长孔钻在使用时对工件的进给速度是较慢的。这类机床在工作时,工件作旋转运动,而刀具不作旋转运动。长孔钻床有立式结构也有卧式结构。然而,这两种结构的共同特征是在钻削过程中工件的精确导向和刚性支承。 坐标镗床 这类机床是为获得高的精确性和精密性而特别设计的。这类机床不但钻孔而且能够给孔定位,因为工作台的运动由电子测量装置监控着。 附录 B: or in a by a of of is to of In be by or in is is to on a is or to to to a is a of of n a a is or be or of is to to to is a of he is of It of as of a a be or In is by of a a in as a On in a in in as he s be to as by a is a of it is in is by is on of to be AP 18, is as 13040) of of 4 0 . or 5). he of as of or an of in It be a or or 0 20 . of is by of un a A in as a to to of of a at a as it (90or in a in of as as a in of is to is or to to to a is of a is is on is a to is to To a a is as is a on to If of a is to pf a is in in a or a in is to of a as to up to to as as to it is is It is to as in be to on or it is to a in a in be by is of in on to in as as to a in in as as to a in is in in in by to of he in as is a in a a is at to It is in a a to A of is is to a at is be to be if be to be if In in be to of of to Is to or of a of be by or in or is is to on a is in is a of of on of an as of is to is is by a is to or a is by a . is on a is to of a to be is by be It is to a to is an be in at is is in of In a a to to as as be at is of of be as be as of is in as a on a is to as a of is to be in of is in to on of an As a a is to be or at be to be in to a to A is is by a be a up C NC In is to of to of of of In of it is is is A a or in is of to A of by 1 1990 2 1991 3 1990 4 1987 5 1993 6 r K S, 1991 7 1984 8 1989 9 T. 1987 购买后包含有CAD图纸和说明书,咨询Q 197216396机床关键运动部件结构及其运动精度保持性分析摘要一个国家的建设是否繁荣与其先进制造业密切相关,然而制造是离不开先进及其作为辅助,机床包括床身。立柱。工作台。进给结构等机械部件,。工作台作为数控机床的重要组成部分,也是影响加工精度的重要组成环节。从一开始为了满足加工简单的零件而设计的直线运动的x-y工作台,到现在为了实现多工位加工而制造的分度工作台和回转工作台等,为了满足现代制造业的发展,也为了环境的要求,工作台的驱动装置从原来的机械驱动变为液压驱动,现在更多的采用气动装置,更好的保护了环境,节约了资源。由于工作台是一台机床的关键配套部件,因此世界各国都有对其进行研究,我国的工作台的研究开发方面也取得了长足的进步。本文以工作台主轴及电主轴为关键运动部件对其结构进行分析,详细讲解了工作台的结构,主轴在工作台中的作用。并对电主轴的结构进行细致分析,通过系列轴表示出电主轴的结构及作用。了解结构后,论文对其精度保持性进行分析。首先从加过过程中可能产生的误差进行分析。在造成主轴发热的热源中,主轴轴承在高转速下的剧烈摩擦发热,是影响主轴热误差的关键因素,本文以数控机床的工作台主轴轴承为研究对象,研究轴承运转发热导致温升的原理,对轴承发热等因素引起的主轴热误差建模展开研究工作。根据相关理论对机床不同部位的温度变量与主轴热误差的相关性进行了分析,证实轴承温升是影响主轴热误差的关键因素,提出了一系列的减小热误差的方法。以上述理论为基础以UG为开发界面,对工作台主轴进行建模。以CAD开发界面对镗铣加工中心的高速主轴进行设计,通过对误差的有效矫正,使得工作台工作达到高效率,使得机床工作更加精确。关键词工作台主轴 高速主轴 精度保持性 热影响Machine key moving parts structure and motion accuracy stable analysisAbstractA countrys construction boom and advanced manufacturing industry are closely related, but manufacturing is advanced as auxiliary, and can machine tools including lathe bed. Pillar. Table. The structure, mechanical components. Workbench as an important part of the numerical control machine, is to influence the machining accuracy of an important component part. From the beginning of the simple processing in order to meet the linear motion of the parts and the design of the x-y workbench, to now in order to achieve the processing and manufacturing of progressive indexing table and the rotary worktable, etc, in order to meet the development of modern manufacturing industry, and to the demands of the environment, of workbench drives from the original mechanical drive into hydraulic pressure drive, now more adopt pneumatic device, better protect environment and save resources. Because the key is a machine tool supporting parts, so all countries in the world have to study them, our country of the research and development of workbench made great progress.In this paper, the workbench spindle and electric spindle for key moving parts of the structure is analyzed, and the structure of the workbench explains, in the role of the main shaft. And the electric spindle structure of detailed analysis, through the series shaft expressed motorized spindle structure and function.After that, we know the structure accuracy stable for analysis. From the first add some might occur during the process of error analysis. In the cause of the heat source, spindle fever in high speed spindle bearing the friction fever, is to influence the spindle of the key factors in the thermal error, this paper takes the workbench of numerical control machine tool spindle bearing as the research object, and study in the temperature of the hot running bearings principle, the bearing factors such as fever caused by thermal error modeling on spindle research work.According to the related theory of machine from different parts of the temperature variable and spindle thermal error was analyzed, and the correlation of that temperature rise is the effect of spindle bearing of the key factors in the thermal error, and puts forward a series of reduce heat error method.With the above theory as a foundation for development in UG interface, the spindle of modeling. CAD development of boring and milling machining center interface of the spindle design, through the effective correction of the error, make workbench work efficiency, to make more accurate machine work.Keywords:Workbench spindle High-speed spindle accuracy stable Heat affected不要删除行尾的分节符,此行不会被打印- III -目录摘要IAbstractII第1章绪论11.1 课题背景11.2 主轴在精度保持性中的作用11.3 数控机床主轴轴承相关技术研究背景及意义21.4 当今世界对机床关键部件运动精度保持性分析的发展趋势31.5 论文主要研究内容3第2章工作台主轴的结构分析42.1 工作台整体结构分析42.2 数控回转工作台的功用42.3 工作台的工作原理52.4 工作台的设计准则62.5 工作台主轴的结构及作用72.6 轴的设计及其强度校核72.7 本章小结9第3章镗铣加工中心高速主轴的结构分析113.1 电主轴基本结构及其工作原理113.2 高速电主轴组件的设计原则113.3 主轴的结构设计123.3.1 主轴轴承静刚度的计算133.3.2 主轴单元主要结构参数确定及刚度验算143.3.3 高速电主轴单元临界转速的核算173.4 本章小结18第4章主轴精度研究204.1 研究精度的意义204.2 加工时影响主轴精度的因素204.3 数控机床运动误差的几种检测法214.4 热误差在运动精度保持性中的影响234.4.1 主轴轴承234.4.2 主轴的热变形机理234.5 高速电主轴工况对温升的影响264.6 改善电主轴热态特性的主要措施264.7 本章小结27结论28致谢29参考文献30千万不要删除行尾的分节符,此行不会被打印。在目录上点右键“更新域”,然后“更新整个目录”。打印前,不要忘记把上面“Abstract”这一行后加一空行- VII -第1章 绪论1.1 课题背景机床与数控技术的结合使得数控机床在现代制造业中占主导地位,它的制造精度和控制精度直接决定了我国制造业的水平。随着现代制造业对精密加工零件的要求越来越高,对高精度的数控机床的需求将越来越大,同时,日益激烈的国际制造业市场竞争要求我国必须掌握自己的高精度机床技术,因此研究数控机床误差产生机理,误差建模及补偿技术,对于提高我国数控机床的精度有着十分重大的意义1。制造是离不开先进及其作为辅助,机床包括床身。立柱。工作台。进给结构等机械部件。工作台作为数控机床的重要组成部分,也是影响加工精度的重要组成环节2。从一开始为了满足加工简单的零件而设计的直线运动的x-y工作台,到现在为了实现多工位加工而制造的分度工作台和回转工作台等,为了满足现代制造业的发展,也为了环境的要求,工作台的驱动装置从原来的机械驱动变为液压驱动,现在更多的采用气动装置,更好的保护了环境,节约了资源。由于工作台是一台机床的关键配套部件,因此世界各国都有对其进行研究,我国的工作台的研究开发方面也取得了长足的进步。1.2 主轴在精度保持性中的作用为了保证工作台进给的精度准确,主轴系统显而易见成为了左右精度的关键部件其性能直接决定了机床的超高速加工性能。高转速下主轴零件离心力作用下产生振动、变形和高速运转时的摩擦发热和大功率内装电机产生的高温和变形是影响主轴性能的关键因素,一般要求主轴具有大功率、高转速、高刚性、高回围精度、抗振性好、动平衡精度高、良好的热稳定性、先进的冷却系统和可靠的主轴监测系统。这对其结构设计、制造和控制提出了非常严格的要求,并带来了一系列技术难题3。传统的机械主轴已不适于高速切削机床,取而代之的是将主轴电机的定子、转子直接装入主轴组件的内部,形成电主轴,实现机床主轴系统的“零传动”4。作为近几年在数控机床领域出现的将机床主轴与主轴电机融为一体的新技术,电主轴本身是一套组件,它包括电主轴本身及其附件:电主轴、高频变频装置、油雾润滑器、冷却装置、内置编码器、换刀装置,它融合一系列新技术。高速轴承技术。超高速电主轴的核心元件之一是高速精密轴承。轴承类型、支承型式、润滑方式等对主轴单工作性能有很大的影响。高速主轴单元常使用的轴承有磁浮轴承、空气静压轴承、液体动静压轴承和滚动轴承。磁浮轴承机械结构和电气控制部分复杂,制造成本高;液体动静压轴承标准化程度低,其推广应用受到了很大的限制。滚动轴承是高速主轴最常用的支承元件,近年来Si3N4陶瓷材料具有密度小、硬度高、热膨胀及导热低和耐磨等特点,在高速主轴单元中得到了广泛的应用。与同规格、同精度的钢质轴承相比,其速度可提高60%,温升降低35%60%,寿命可提高36倍。陶瓷轴承的刚性较高5.6。此外轴承的排列方式、预压控制和轴承润滑也对主轴的性能有着很重要的影响。高速电机及控制技术。电主轴是电动机与主轴融合在一起的产物,电动机的转子即为主轴的旋转部分,理论上可以把电主轴看作一台高速电动机,然而高速度下的动平衡是其关键技术之一7。为了实现自动换刀以及刚性攻螺纹,电主轴内置脉冲编码器,以实现准确的相角控制以及与进给配合;要实现电主轴每分钟几万甚至十几万转的转速,必须用高频变频装置来驱动电主轴的内置高速电动机,变频器的输出频率必须达到上千或几千赫兹。冷却装置:高速运转条件下,主轴的热态特性已成了提高切削速度和加工精度的主要制约因素8。装入式电机的电驱发热和主轴轴承的摩擦发热是工作中两大热源,其结果是导致主动轴轴向伸长和中心高发生变化,因此主轴的冷却装置和轴承的冷却设计显得尤为重要。为满足主轴高转速、高刚性和高回转精度、抗振性好,动平衡精度高的要求,主轴的静、动态特性和动平衡技术是一个重要方面。此外一种新的主轴设计方式是把主轴做成与主轴孔通配的选购件,与机床分开,更换主轴就像更换铣刀一样方便,从而使机床成本大为降低9。如意大利的FAEMAT公司生产的各种内藏式高速马达,转速高达3000120000r/min,用于数控车、铣、磨和加工中以现有设备做多元化加工,此外还有FA-CU型自动换刀系列高速主轴,速度可由30006000r/min,功率03335kW,适用刀柄有BT、ISO、DIN69871及HSK,可直接安装在CNC机床上。这样使现有机床发挥出最大效益。总而言之,主轴温升、离心力、主轴振动的影响因素对机床高速、高精度加工中起着非常重要的作用。无论多么高性能的机床,各种昂贵的刀具和刀柄系统如果没有进行主轴温升、离心力、主轴振动精度的匹配,那它的性能得不到充分发挥,达不到规定的加工精度,还加快了刀具的磨损、缩短了机床的寿命10。只有主轴温升、离心力、主轴振动精度得到匹配,再加上高性能机床及各种昂贵的刀具和刀柄系统,它的性能才得到充分发挥,能达到零件所规定的加工精度,才能做到有的放矢,物尽其用。1.3 数控机床主轴轴承相关技术研究背景及意义大量的研究表明,热误差是影响数控机床加工精度的主要因素之一,约占机床总误差的40%70%。作为精密机床和仪器的重要组成部分,主轴是提供精确回转基准的核心部件。由于轴承和主轴电机在运转过程中会发热,因此主轴在径向和轴向都会产生一定的热应变,且转速越高,发热越严重,热变形也越大11.12。高速高精度数控车床,由于转速高、精度高、切削速度快等特点,一般都要求其主轴头部的径跳和端跳均不超过2m。当发热量过大或温升超过一定值时,主轴将无法正常工作,由主轴热变形引起的误差严重影响机床的加工精度或仪器的测量精度13.14。因此,对主轴轴承的热特性分析展开研究,降低由此造成的热误差,具有重要的理论及实践意义。1.4 当今世界对机床关键部件运动精度保持性分析的发展趋势随着国际上各种技术的突飞猛进的发展,工作台的功能也向多功能复合化发展,工作台也会不断采用数控技术,控制理论等领域的最新技术成就,使其朝着运动高速化,加工高精化,功能复合化,控制智能化等方向发展15。近几年国际、国内机床展表明,数控机床正朝着高速度、高精度、高性能、多轴化、复合化、高柔性化和模块化等方向发展。复合化的目标是在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。高性能:随着数控系统集成度的增强,数控机床也实现多台集中控制,甚至远距离遥控。高精度:数控机床本身的精度和加工件的精度越来越高,而精度的保持性要好。高速度:数控机床各轴运行的速度将大大加快16。高柔性:数控机床的柔性化将向自动化程度更高的方向发展,将管理、物流及各相应辅机集成柔性制造系统。模块化:数控机床要缩短周期和降低成本,就必然向模块化方向发展,这既有利于制造商又有利于用户。1.5 论文主要研究内容根据题目机床的关键运功部件结构及其精度保持性分析,论文将根据工作台的结构进行分析,主轴作为左右工作台精度的关键部件,是此论文研究的重点。就此本人将用五个章节来对此课题进入深入研究。(1)绪论论述课题的背景及意义以及保持精度对机床工业的重要作用,阐述当今世界对运动精度保持性分析的发展趋势。(2)对主轴结构进行分析,通过对主轴部件中具体包括什么零部件,每个零部件的作用以及对主轴运动精度的影响,进行受力分析建模。由此完成对主轴的设计。(3)主要对镗铣床中高速旋转主轴的结构原理进行分析,并且对主轴进行设计。(4)将综合论述影响主轴运动精度的因素,及解决主轴运动精度因素的方法。第2章 工作台主轴的结构分析2.1 工作台整体结构分析工作台由三大部分组成,工作台,工作台旋转进给箱,C轴分度传动箱,安装时C轴箱安放在龙门架正面,进给箱安装在龙门架后面。C轴传动箱采用的是人字形传动结构,从而一个电动机可附带两个传动链,工作台正转时,反转传动链分开正转传动链咬合,反转时正转传动链分开反转传动链咬合,这种结构的优点在于可以消除正反转转换时带来的齿合间隙,保证机床工作台的分度精度,传动箱体;车削过程中,电机通过进给想带动工作台绕C主轴旋转,由此可见工作台、工作台底座及其C主轴、C轴传动箱、进给箱相关零件的加工及安装精度直接决定了机床的加工精度,此处可以作为再次调研的重点部位之一 。数控回转工作台由交流伺服电动机驱动在它的输出轴上接连轴器,再接一级齿轮减速器。该数控回转工作台由圆柱齿轮传动系统、涡轮涡杆传动系统、间隙消除装置及蜗轮夹紧装置组成。因为是涡轮涡杆传动与分度,所以停位不受限,并不像端齿分度盘一样,只能分度固定的角度的整数倍(5。10。15。等),而且偏转范围较大(110-70。),能加工任何角度与倾斜度的孔与表面。齿的侧隙是靠齿轮制造精度和安装精度来保持。大齿轮的支撑轴与涡杆轴做成一个轴,这种联结方式能增大连接的刚性和精度,更能减少功率的损耗。数控转台可分为开环和闭环两种,开环数控回转工作台开环数控回转工作是由步进电机按指令脉冲的要求来确定数控转台的回转方向、回转速度、回转角度。数控转台的脉冲当量是指数控转台每个脉冲所回转的角度(度脉冲),有的小到0.OOl。脉冲有的大到2。脉冲,设计时可根据加工精度的要求和数控转台直径大小来选定。一般加工精度愈高,脉冲当量应选得愈小;数控转台直径愈大,脉冲当量应选得愈小。闭环数控回转工作台闭环数控转台的结构与开环数控转台大致相同,其区别在于:闭环数控转台有转动角度的测量元件f圆光栅或圆感应同步器)。所测量的结果反馈回去与指令值进行比较,按闭环原理进行工作,使转台定位精度更高。有一些数控转台上,采用伺服电机轴端带测速发电机和旋转变压器,或带脉冲编码盘,直接反馈电机轴的转速和角位移,进行半闭环控制。2.2 数控回转工作台的功用第一,使工作台进行圆周进给完成切削工作;第二,使工作台进行分度工作。它按照控制系统的命令,在需要时完成上述任务。数控回转工作台由伺服电动机驱动,采用无级变速方式工作,所以定位精度完全由控制系统决定。本文中设计的产品见图2-1(见下页)属于闭环数控回转工作台,两个旋转编码器分别位于与工作台固接的轴端和支撑座的尾端,能将旋转后的位置准确的反馈回系统。这种数控回转工作台由交流伺服电动机驱动在它的输出轴上接连轴器,再接一级齿轮减速器。该数控回转工作台由圆柱齿轮传动系统、涡轮涡杆传动系统、间隙消除装置及蜗轮夹紧装置组成。因为是涡轮涡杆传动与分度,所以停位不受限,并不像端齿分度盘一样,只能分度固定的角度的整数倍(5。、10。、15。等),而且偏转范围较大(110-70。),能加工任何角度与倾斜度的孔与表面。齿的侧隙是靠齿轮制造精度和安装精度来保持。大齿轮的支撑轴与蜗杆轴做成一个轴,这种联结方式能增大连接的刚性和精度,更能减少功率的损耗。2.3 工作台的工作原理回转工作台的运动由交流侍服电机驱动圆柱齿轮传动,带动涡轮涡杆系统,使工作台旋转。当数控回转工作台接到数控系统的指令后,首先松开圆周运动部分的涡轮夹紧装置,松开涡轮,然后启动交流侍服电机,按数控指令确定工作台的回转方向、回转速度及回转角度大小等参数摆动部分的工作原理与此相同。需要说明的是, 当工作台静止时必须处于锁紧状态, 工作台沿其圆周方向均匀分布6 个夹紧液压缸进行夹紧。当工作台不回转时, 夹紧油缸在液压油的作用下向外运动, 通过锁紧块仅仅顶在涡轮内壁, 从而锁紧工作台。当工作台需要回转时, 数控系统发出指令, 反向重复上述动作, 松开涡轮, 使涡轮和回转工作台按照控制系统的指令进行回转运动。图2-1 回转工作台结构图2.4 工作台的设计准则我们的设计过程中,本着以下几条设计准则(1) 创造性的利用所需要的物理性能(2) 分析原理和性能(3) 判别功能载荷及其意义(4) 预测意外载荷(5) 创造有利的载荷条件(6) 提高合理的应力分布和刚度(7) 重量要适宜(8) 应用基本公式求相称尺寸和最佳尺寸(9) 根据性能组合选择材料(10) 零件与整体零件之间精度的进行选择(11) 功能设计应适应制造工艺和降低成本的要求数控回转工作台一般由原动机、传动装置和工作台组成,传动装置在原动机和工作台之间传递运动和动力,并可实现分度运动。在本课题中,原动机采用电液脉冲马达,工作台为T形槽工作台,传动装置由齿轮传动和蜗杆传动组成。合理的传动方案主要满足以下要求:(1)机械的功能要求:应满足工作台的功率、转速和运动形式的要求。(2)工作条件的要求:例如工作环境、场地、工作制度等。(3)工作性能要求:保证工作可靠、传动效率高等。(4)结构工艺性要求;如结构简单、尺寸紧凑、使用维护便利、工艺性和经济合理等。2.5 工作台主轴的结构及作用本项目中选用轴承为NN3092K/W33,由于此主轴在工作台中主要的作用为定心和承重,所以主要承受径向力,由生产实践得到数据,由此对轴进行建模,如图2-2.图2-2工作台主轴2.6 轴的设计及其强度校核一、轴的设计方案该轴主要承载工作台的重力,并且工作台可以绕轴旋转由于结构及工作需要将该轴定为齿轮轴,因此其材料须与齿轮材料相同,均为45号钢,热处理为调制处理,取材料系数 所以,有该轴的最小轴径为: 其中是工作台的最大功率,是工作台的最高转速,计算可得轴的最小直径为385mm。确定完最小轴径后合理设计其他各个部位的尺寸,比如轴承和承载面的尺寸确定等,如图1-1。二、轴材料的选择该轴采用45号钢加工制造,其材料成分如下:含碳(C)量是0.420.50%,Si含量为0.170.37%,Mn含量0.500.80%,Cr含量=0.25%,Ni含量=0.30%。GB/T699-1999标准规定45钢抗拉强度为600MPa,屈服强度为355MPa,伸长率为16%,断面收缩率为40%,冲击功为39J 。实际使用过程材料的强度参数要小于理论值。由材料设计手册查材料45的使用强度参数为:三、轴的受力分析及校核承载轴的受力模型简化模型(见图2-3)如图2-3 轴的尺寸和受力轴的下端连接固定,轴的上端施加了一个轴向的正压力,力的大小为m=150T,。轴的三个受力截面,的直径分别为400mm,800mm,500mm。由分析可知截面上的应力可由下式计算得来,对截面上的受力情况经行校核。截面处的面积为:截面处所受最大应力可以由下式计算得到: (2-1) 由手册查材料45的强度参数,因此截面处最大应力在许用范伟内,轴满足使用要求。对截面上的应力可由下式计算得来,对截面上的受力情况经行校核。截面处的面积为:截面处所受最大应力可以由下式计算得到: (2-2)由手册查材料45的强度参数,因此截面处最大应力在许用范伟内,轴满足使用要求。对截面上的应力可由下式计算得来,对截面上的受力情况经行校核。截面处的面积为:截面处所受最大应力可以由下式计算得到:由手册查材料45的强度参数,因此截面处最大应力在许用范伟内,轴满足使用要求。综上所述,轴的三个位置均满足45号钢的强度要求,可以安全使用。2.7 本章小结通过本章,可以使我们充分了解工作台的结构及其工作原理,主轴作为工作台结构中的关键部件,所以我们以主轴为研究对象,对其进行设计校核,并达到技术要求,主轴的承重及其定心在运动精度保持性的过程中占据着重要的地位,对主轴尺度的确定在第四章为精度研究打下了坚实的基础。第3章 镗铣加工中心高速主轴的结构分析3.1 电主轴基本结构及其工作原理高速电主轴要获得好的动态性能和使用寿命,必须对电主轴各个部分进行精心设计和制造。电主轴的基本结构包括以下几个部分:轴壳、转轴、轴承、定子与转子,对电主轴的结构设计主要就是围绕这几个部分展开的。高速电主轴的工作原理是:电主轴的电动机部分由产生旋转磁场的定子绕组和把电能转化为机械能的转子组成。高速电主轴的定子和转子之间的空隙是形成功率输出有效部分的主要部位。电主轴持续工作功率主要取决于电动机的机械效率和冷却效果,机械效率的高低则主要取决于轴承高速化参数Dmn值,Dm为轴承中径,n为主轴转速。3.2 高速电主轴组件的设计原则高速机床的关键部件是高速主轴,机床主轴的转速、动态平衡、功率、刚性和受热变形特性等对机床的性能有很大的影响。主轴为满足开停、换向、变速、和制动的要求,应具有较高的转速、多的转速级数和宽的转速范围。高速机床对主轴组件的设计要求有:(1)要有高的精度保持性主轴组件要求要有能长时间保持制造精度的能力。主轴组件主要因主轴轴颈表面和主轴轴承的磨损、刀具的定位表面和装夹工件的磨损,润滑和防护的使用条件恶化等因素,会失去初始加工精度。所以只有提高主轴组件的耐磨性才能长时间保持其精度。主轴和轴承的材料、轴承类型、热处理方式、润滑方式等对主轴组件的耐磨性有较大影响。(2)要有足够的旋转精度在低转速或无载荷条件下,主轴前端部位会产生径向和轴向跳动,其跳动值的大小就是主轴的旋转精度。主轴和轴承的制造、安装和调整精度决定了旋转精度的大小。(3)主轴要有足够的刚度主轴单元的静态刚度又称主轴刚度,反映了主轴的抗振性和负荷能力,是机床主轴系统的重要性能指标之一。当在位移方向上施加力P时。主轴前端产生单位径向位移,那么主轴单元弯曲刚度K的公式为: (3-1)主轴组件的刚度是主轴、轴承等刚度的综合反映。主轴组件的刚度大小受主轴的尺寸、形状,主轴组件的制造工艺、装配精度,轴承的类型、数量、预紧和安装形式的影响。高速电主轴单元结构的静态特性是主轴受抵抗静态外载荷变形能力的反映,其内容主要就是主轴单元的静刚度和临界转速的计算。(4)要有较小的温升和热变热变形是指当主轴组件高速运转时,各相对运动处部件的摩擦发热和切削时产生的切削热等会使主轴组件的温度升高,产生应力,导致形状尺寸和位置发生的变化。主轴的热变形会引起轴承间隙的变化,温升还会使润滑油黏度降低,这些变化都会降低主轴的加工精度,影响主轴组件的性能。所以,各种类型高速机床对温升都有严格限制。如高速精密机床在连续运转条件下的允许温升为1520,高速高精密机床,为810。e、要有足够的抗振性主轴组件的抗振性是反映机床抵抗自激振动和受迫振动的能力。在机床切削过程中,主轴组件会受静态力、冲击力或交变力的作用,使主轴产生振动。由于材料的硬度不均匀或加工余量的变化会产生冲击力和交变力,在其作用下主轴组件如过存在不平衡量、轴承存在缺陷或切削过程中有颤振都会引起振动。如果切削过程中有较大的振动时,刀具会加快磨耗或破损,同时机床导轨和轴承承受的动态载荷增加,降低了其精度保持性和寿命。随着机床技术的发展,高速高精度加工机床对抗振性要求越来越高。主轴组件的质量分布、静刚度和阻尼是影响抗振性的主要因素。衡量主轴组件抗振性的主要评价指标是其低阶固有频率和振型。低阶固有频率要比于激振频率高,主轴组件才不容易发生共振。目前,抗振性能指标还没有统一标准,但一些实验数据可以作为设计时的参考。(5)要有足够的抗振性主轴组件的抗振性是反映机床抵抗自激振动和受迫振动的能力。在机床切削过程中,主轴组件会受静态力、冲击力或交变力的作用,使主轴产生振动。由于材料的硬度不均匀或加工余量的变化会产生冲击力和交变力,在其作用下主轴组件如过存在不平衡量、轴承存在缺陷或切削过程中有颤振都会引起振动。如果切削过程中有较大的振动时,刀具会加快磨耗或破损,同时机床导轨和轴承承受的动态载荷增加,降低了其精度保持性和寿命。随着机床技术的发展,高速高精度加工机床对抗振性要求越来越高。主轴组件的质量分布、静刚度和阻尼是影响抗振性的主要因素。衡量主轴组件抗振性的主要评价指标是其低阶固有频率和振型。低阶固有频率要比于激振频率高,主轴组件才不容易发生共振。目前,抗振性能指标还没有统一标准,但一些实验数据可以作为设计时的参考。3.3 主轴的结构设计加工中心用电主轴采用变频电机与机床主轴合二为一的结构形式,电主轴的空心转子与机床主轴直接过盈套装在一起,电主轴带冷却套的定子可以直接装在壳体上,实现了电机与机床主轴之间的“零传动”。本设计所设计的电主轴如图3-1所示:1. 拉刀系统 2.前锁紧螺母 3.前轴承 4.前轴承座 5.前喷嘴6.冷却油入口 7.电机转子 8.电机定子 9.冷却油入口 10.后喷嘴11.后轴承座 12.后轴承 13.后锁紧螺母 14.编码器图3-1电主轴结构示意图3.3.1 主轴轴承静刚度的计算前后支承均选用SKF高精度混合式陶瓷角接触球轴承,其主要技术参数,如表3.1 表3.1轴承技术参数表参数前支撑后支撑型号71913CE/HCP4ADBA71911CE/HCP4ADBA精度P4P4组配方式背靠背背靠背预紧级别轻预紧轻预紧内径d(mm)6555外径D(mm)9080宽度b(mm)1313滚动体数目z2522滚动体直径Db(mm)7.9387.938接触角1515润滑方式脂润滑脂润滑轴承装配后的预紧力Gm可用下式计算: (3-2)f轴承系数f1接触角系数f2预紧级别系数 fHC混合陶瓷球轴承修正系数GA装配前的预紧力71913CE/HC差机床滚动轴承应用手册f=1.85 , f1=1 , f2=1 , fHC=1.06 , GA=80NGA=1.76111.0675=139.92N在已知轴向预紧力Fa0前提下,角接触球轴承的径向刚度Kr可近似地按下式计算: (3-3)对于混合式陶瓷球轴承还应再乘以材料修正系数1.3上式中的预紧力Fa0即前面计算的Gm值71913CE/HC:Kra=310.3 71911CE/HC:Krb=274.3 3.3.2 主轴单元主要结构参数确定及刚度验算主要假设:(1) 用单一的当量截面代替多个不同尺寸的截面;(2) 用合并或忽略辅助支承的方法,将多个轴承简化为前后两个支承;(3) 将轴承简化为径向的压缩弹簧,即只认为轴承具有径向刚度,而不具有角刚度;(4) 忽略转速对轴承刚度的影响;(5) 忽略轴承负荷对轴承刚度的影响,即把轴承刚度当作不变的常数对待。 计算步骤: (1) 主轴直径的初选:参考国内外电主轴生产厂家技术资料,根据电机、拉刀机构等外购件的尺寸参数,初步确定主轴的当量直径D =63.5mm,主轴的内孔直径d =30mm。 (2) 前悬伸量a的初步确定:前悬伸a对主轴组件的综合刚度影响很大,在选择主轴端部结构以及考虑刀具的安装、轴承的类型及密封结构时,应尽可能减小主轴的悬伸量。初步确定前悬伸量a =55mm。 (3) 主轴最佳跨距l0的计算:满足主轴前端最小静挠度条件时的l是最佳跨距l0,当主轴组件的刚度损失不超过5%7%,在工程上认为是合理的刚度损失,故在该范围内的跨距称为“合理跨距”l合,结构设计时首先应争取符合最佳跨距,如果结构上不允许,则需修改其他参数使其处在l合范围内。 主轴前端在一定的外载荷P的作用下,主轴本身及其支承都要产生变形引起主轴前端部产生位移(如图3.1)。其总位移由两部分组成:y=ys+yz。图3-1主轴挠变形示意图Ys是假设轴承为刚性支承,主轴为弹性体时,主轴在前端受到外载荷P作用后的位移。Yz是假设主轴是刚体,支承为弹性体时,主轴在前端受到外载荷P作用后的位移。根据材料力学中外伸梁的挠度公式: (3-4) E主轴材料的弹性模量,E=2. 1105N/mm2I主轴截面的平均惯性矩(mm4),mm4前、后支承的支反力为 RA, RB,刚度为KA, KB 时,前,后支承的变形分别为: (3-5)由几何关系可求出: (3-6)又因为 (3-7)所以主轴前端在一定的外载荷P的作用下,主轴端部的总挠度y为 (3-8)式中E为主轴材料的弹性模量;I为主轴截面的平均惯性矩KA、KB为前后支承径向刚度; 根据最小挠度条件对(3)求导,并引入无量纲常数,整理有可以证明这个三次代数方程有且只有唯一的正实根.前后支承均采用双联角接触球轴承,所以KA=2KrA=2 310.3=620.6N/umKB=2KrB=2 274.3=548.6N/um求出: 解得: 最佳跨距l0=3.8a=3.555=209mm(4) 根据构造上的要求对最佳跨距l0进行修正。根据电机的尺寸参数取l=300mm, 在合理跨距范围内。 (5) 验算刚度:选取典型工艺参数并计算其切削力P,代入式计算其主轴前端静挠度y,并计算径向刚度,验证刚度是否符合设计要求。如果刚度不符合设计要求,返回重新进行计算。 主轴的静刚度简称主轴刚度,是机床主轴系统重要的性能指标,它反映主轴单元抵抗静态外载荷的能力。主轴单元的弯曲刚度定义为使主轴前端产生单位径向位移时,在位移方向所需施加的力;主轴单元的轴向刚度定义为使主轴轴向产生单位位移时,在轴向所需施加的力。一般情况,弯曲刚度远比轴向刚度重要,是衡量主轴单元刚度的重要指标,通常用来代指主轴的刚度。 P=Fr=762 ys=1.71um yz=1.77um主轴单元的径向刚度参考国内外电主轴生产厂家的技术资料,上述计算结果表明该电主轴的结构设计是满足刚度要求的。3.3.3 高速电主轴单元临界转速的核算当轴的转速达到某一定值时,轴将产生强烈的横向振动,如果继续提高其转速,振动就会衰减,但当转速达到另一较高的定值时,强烈振动又会重新出现。这种发生强烈振动时的转速称为轴的临界转速(n0)。同一根轴有很多个临界转速,按其数值由小到大排列,称为第一阶临界转速(n01)第二阶临界转速(n02) 等。轴的工作转速应避免等于或接近其临界转速,以免产生共振,影响机床的加工质量。工作转速n低于第一阶临界转速的轴称为刚性轴,通常使n0.75n01 , n高于第一阶临界转速的轴称为挠性轴,通常使1.4 n01n0.7 n02。如果核算结果,临界转速偏低时,可通过提高轴的刚度或减轻轴的重量来提高其临界转速。当在一根双支承的等径轴上装有i个盘状类零件时,其临界转速有如下的关系式: (3-9)nK轴系的第一阶临界转速(r/min)n0不装零件时的临界转速(r/min) n1 . n2 .n3 .n4 nj分别为只装有一个盘状类零件且不计轴重时的临界转速(r/min)。 不装零件的两支承带悬臂的轴的临界转速按下式计算: (r/min) (3-10)L轴的总长度(cm)K1系数W轴的重量(kgf)对于空心钢轴,比重为0.00782kgf/cm3, 弹性模量E=2.1106 kgf/cm2轴断面的惯性矩(cm4) (3-11)轴的重量(kgf) (3-12)代入上式,可得: (/min) (3-13)W1盘状零件的重量(kgf)l两支承间跨距(cm)K2系数E轴材料的弹性模量(kgf/cm3)I轴断面的惯性矩(cm4) 对于空心钢轴:(r/min) (3-14) D-轴的外径(cm)d轴的孔径(cm)已知该电主轴的技术参数如下:主轴的当量直径D =63.5mm,主轴的内孔直径d =30mm,前悬伸量a =55mm,两支承间跨距l =300mm,电机转子重量W= 4.895kgf。(1)、求不装转子时主轴的临界转速n0查机床设计手册表:查机床设计手册表x=0.80时,K1=2.327; x=0.85时,K1=2.135按内插法求得K1=2.154,n0=92787 r/min(2)、求装上电机转子而不计主轴重量时的临界转速n1查机床设计手册表:K2=25.14 n1=90530 r/min(3)、求主轴装上电机转子时的临界转速nknk=64798 r/min该电主轴的最高转速为15000 r/min,远低于其临界转速,设计是符合要求的。3.4 本章小结本章通过对电主轴单元的动平衡设计、轴上零件无键连接的过盈量计算及电主轴单元结构参数的静态估算,采用定向选配法装配工艺措施,解决了所选轴承精度不能满足课题精度设计目标要求的问题。第4章 主轴精度研究4.1 研究精度的意义通过对数控机床主轴回转精度的研究, 可以合理确定主轴回转精度的各项评定指标, 综合考虑尺寸误差、形状和位置误差的影响, 确定数控车床主轴的误差范围, 为界定数控机床的加工精度范围提供了一种新的途径。同时也可以帮助相关人员建立数控机床主轴回转精度的数学模型, 以期在设计阶段预测数控机床主轴回转精度, 在数控机床的制造、装配和调试过程中, 找到提高主轴回转精度的方法和措施。数控机床运动精度指的是工作状态下机床的主要运动部件的轨迹精度,它反映出数控机床在加工零件的过程中刀具、工作台、刀架等主要零部件的实际运动轨迹和理论运动轨迹的符合程度。它以运动误差来衡量其大小。运动误差受到几何精度、主轴的回转运动误差、机床振动和控制器所带来的动态误差、运动速度、运动件的重力、传动件和摩擦力等影响,更多地依赖于机床的运行工况。这些误差都将导致工件与刀具之间的相对位置的变化,从而直接的反映在工件的加工误差上,影响了工件的加工精度。故正确诊断数控机床运动误差,适时采用相应的补偿方法对高精度加工是必不可少的。而且,无论从我国自主研制高性能数控机床的角度,还是从提高目前我国数控机床使用率的角度,都需要有针对性的数控机床运动误差的测控方案。4.2 加工时影响主轴精度的因素(1)主轴尺寸误差在由滚动轴承支承的主轴结构中, 轴承的精度非常重要。一般情况下轴承的内圈是转动的, 外圈则固定在箱体孔中, 对车床主轴而言, 负载方向通常是不变的。因此, 轴承内围的径向制造误差( 偏心和轴承的游隙) 将完全反映到主轴轴心线的径向晃动误差和角运动误差上去。此外轴承中滚动体的直径不一致, 也将引起主铀的径向晃动误差与角运动误差。当直径较大的滚动体进入承载区时, 转轴轴线会右移, 当直径较小的滚动体进入承载区时, 转轴轴线左移。每当直径最大的滚动体通过承载区一次, 就使转轴轴心产生一次最大的径向晃动误差。(2)主轴零件几何形状误差也是一项重要的评定指标。它与主轴的回转精度、使用寿命以及其它性能等都有关系。如果说影响主轴置中精度的主要因素是尺寸误差, 那么主轴零件的几何形状误差则是影响转轴轴心径向晃动轨迹的根本原因。 圆柱度误差为包容圆柱体实际表面且半径差为最小的两同轴圆柱面的半径差。圆柱度误差对主轴精度的影响比圆度误差的影响更大, 它不但影响主轴的置中精度, 而且影响主轴的定向精度。此外, 也影响主轴的振动、噪声以及使用寿命等。因为影响圆柱体工作的是半径误差, 所以, 圆柱度误差是控制圆柱的纵、横截面及轴线的圆度和直线度的综合指标, 是一项更符合于轴系实际情况的测量指标。(3)主轴零件位置误差的影响影响主轴位置精度主要是轴系零件的垂直度误差和同轴度误差。综合考虑数控车床主轴的尺寸误差、形状和位置误差, 合理计算数控车床主轴的误差范围, 对确定数控机床的加工精度范围是十分重要的。4.3 数控机床运动误差的几种检测法为检测数控机床的运动精度,就需要一些试验装置来测量刀具或工件在数控机床的空间坐标系中的相应位置,机床运动(尤其作圆插补运动)时的轮廓精度。近20年来,误差检测主要集中在新型机床运动精度检测仪的应用上,这些测量装置具备不同特点,国内外常见的运动精度检测所用的仪器和方法如下:基准棒-单向微位移法此法用市售的接触式微位移计来测定装夹在主轴上的圆柱型基准棒和设置在双向工作台“回转轴”上参考点距离的变化。其测量精度受到基准棒圆度、机床的主轴回转精度和接触点振动的影响。(1)基准圆盘-双相微位移计测头法是ISO230-4中所介绍的一种测量数控机床的圆周运动精度的方法,可用于快速评判数控机床或三坐标测量机的圆插补运动的质量。它通过测量基准件的误差来间接得到机床误差:用装夹在主轴端的接触式二维微位移计扫划在双向工作台上基准圆板的外周面或内周面,以此来获得圆弧插补运动运动轨迹信号。测头与基准圆板摩擦引起的振动、测头球端的形状误差、基准圆板的形状误差、位移计各向灵敏度差异都影响测量结果。(2)全周电容-圆球法该装置由装夹在主轴上的钢球绕固定在双向工作台上的另一钢球回转而作圆插补运动,使两钢球作为电容的两极,则两钢球间的间隙变化就表征了圆插补运动轨迹是否精良。此法精度甚高,但作为电容测微仪两极的钢球实际上并非整球,或因配置辅助电极都需要特制,很难适应对不同半径圆插补运动诊断的需要。另外,无法掌握机床作大半径圆插补运动时的运动精度。(3)四连杆机构四连杆机构的两个铰接点分别安装在主轴头和工作台上,分别利用电容测微仪和激光光敏元件测量两铰接点之间的相对位移的变化,据此考察圆运动轨迹的变化。本法的不足之处是测量系统的灵敏度不为常值。(4)双连杆-角编码法两连杆机构中的一端通过角编码器相铰连,后一连杆的另一端则与双向工作台上的安装块也通过另一角编码器相铰连。由于两连杆的臂长恒定,当工作台作圆插补运动时,其运动轨迹的极坐标方程(与应有的角指令位置和臂长有关)与实际位置的差异就可以据两角编码器的读数而测出。本法结构简单,价格低廉,据称可测到微米级。(5)双球规法该装置两个精密的金属圆球和可相对伸缩的两个套管所组成,套管内部装有微位移计(检测位移的光栅尺),且钢球两端有磁性凹球吸座,一端吸附在双向工作台上,一端装夹在工作主轴上。当工作台相对主轴作圆插补运动时,内藏式位移计即通过两钢球间实际距离的变化而给出运动轨迹精度信号。如果机床没有任何误差,则工作台上圆球的轨迹是没有任何畸变的真圆,光栅尺也就没有位移输出;而当工作台和滑台存在几何误差和运动误差时,工作台上的圆球所扫过的轨迹并不是真圆,该圆的畸变部分1:1地被光栅尺测量出来。再通过运动学建模,就可以得到各项误差分量。双球规可以同时动态测量两轴联动状态下的轮廓误差,数控机床的垂直度、重复性、间隙、各轴的伺服增益比例、伺服性能和丝杠周期性误差等参数指标都能从运动轮廓的半径变化中反映出来。另外,利用加长杆还可以在更大的机床加工空间内进行测量。通常,测量周期不超过1h。双球规现己被国际机床检验标准IS0230、ASMEB5.54推荐采用。DBB法安装方便,测量精度和测量效率都较高。但DBB法也有不足,主要是由于两个钢球的球度以及钢球和球吸座间接触状态的细微变化都影响测量结果。另外,DBB伸缩管由于自重影响而产生的弯曲变形,磁性凹球吸座间接触状态的细微变化等都会影响测量结果,其综合精度实际上达不到亚微米级。尽管双球规可以用于测量数控机床的几何误差和驱动系统的动态误差,但是,只有当机床作小半径的圆插补运动时,驱动系统的动态误差才能充分地反映出来,而双球规很难用于作小半径圆插补运动轨迹的测量。而且,双球规被限制在只能测量圆轨迹,它不能揭示数控机床作平面复杂轨迹时的运行状况,很难作平面复杂曲线运动的轨迹测量。(6)平面正交光栅法在工作台上安装直径为(140230)mm,且刻有高精度正交栅纹的平面光栅,而在主轴端部则安装有读数光栅,两者的间隙约为4mm,只要在平面光栅的有效工作范围内,不论按NC指令执行的工作台与主轴所做相对运动是规则的圆运动、直线运动或者甚至是不规则的复杂曲线运动,都可以通过安装在主轴端上的读数头及后续电路直接“读出”其运动轨迹是否精良的信号,且其经细分后的读数分辨率可达5nm。这种测量方法的特点是:测量精度较高,非接触测量使得测试灵活,对测量时的相对运动速度约束较少,在分析不同进给速度和完成不同形状的轨迹时的运动精度有其特殊优点。除了仪器价格较高这一点之外,可认为是当今现场运动精度诊断的首选方法。4.4 热误差在运动精度保持性中的影响高速机床的核心部件是高速电主轴,加工过程中电主轴会因电动机和轴承的发热而产生热量,由热量引起的热变形会严重地降低工件的加工精度,因此,电主轴的热特性是影响高速加工精度的一个主要因素,并且限制了电主轴转速的提高。高速电主轴主要有内装式电动机的损耗发热和轴承发热两个主要的内部热源。对于陶瓷滚动轴承主要是摩擦引起的发热,对于磁悬浮轴承主要是电磁力产生的热量。由于高速机床的加工条件、散热条件、主轴各零部件的材料、形状的复杂性,电主轴热源具有非恒定性,是一个复杂多变的温度、热位移场。高速电主轴在内外热源的作用下与周围环境有多种形式的热交换:转子产生的热量一部分通过对流和辐射传递给定子,另一部分通过接触导热传递给主轴和轴承;定子产生的热量一部分通过冷却系统的冷却水吸收带走,另一部分通过定子周围的空气传递给定子;电主轴的外表面直接与周围的空气进行热交换。测量电主轴系统温升的典型区域是主轴前轴承的外周。评价主轴温升通常在无外加载荷和无外部热源影响的情况下进行。对电主轴而言,主轴系统温升低,温度梯度场尽量小且为轴对称分布,才能保证零件的热变形小,高速加工的精度高。4.4.1 主轴轴承高速电主轴的支承部件是高速精密轴承。本课题选用目前在高速电主轴上应用最广泛的混合陶瓷球轴承。该类轴承的滚动体使用S巧从陶瓷球,轴承内外套圈仍为CCrls钢套圈。51剑;陶瓷的密度只有轴承钢的40%,因此高速下陶瓷球的离心力较钢球小,从而减少了对轴承外圈的压力,再辅以适当的润滑方式,就可实现轴承的高速性。由于Si3N月陶瓷球的热膨胀系数很小,弹性模量是钢的1.5倍,所以轴承运转发热时,陶瓷球轴承的滚道间隙变化很小,相同负荷条件下,陶瓷球轴承的位移约为钢轴承的80%,刚度可以提高约20%。试验研究表明,混合陶瓷球轴承与同规格、同精度的钢轴承相比,其寿命可提高3一6倍,速度可提高60%,轴承温升可降低35%一40%。高速电主轴一般都采用角接触球轴承,本课题采用的接触角为150的角接触混合陶瓷球轴承,为提高主轴刚度,采用背靠背组配的结构,该结构适用于轴向拉压不定的负载情况,并具有较高刚度,同时也能实现较高的主轴转速。4.4.2 主轴的热变形机理机床主轴在工作时处于内外热源的作用下,而且这些热源一般来说都是非恒定的。由于加工条件不同,变化的程度也不同;主轴各零部件的材料、形状、结构各不相同,各自热惯性也不相同;再加上连接件之间结合面热阻、主轴表面不尽相同的传热状况等因素,使主轴形成了一个复杂多变的温度场。在这样的温度场作用下,主轴构件材料产生了热应力、热位移,而热应力场、热位移场随材料物理特性、零部件形状以及支承联接状态的不同而不同,从而使主轴的热变形问题更加复杂,给研究主轴热变形带来很大的困难。在加工过程中,影响机床加工精度的热源可分为内热源和外热源两大类,如下图所示: 图4-1内外热源的分类示意图 图4-2主轴热变形机理图 主轴系统的温升,通常是指在无外加载荷和无外部热源影响的条件下的典型区域温度与环境温度的差值。工程上多用主轴前轴承的外圈作为测量系统温升的典型区域。系统的温升越高,零配件的热变形越大,引起精度丧失的可能性越大,系统的热态特性就越差。但是,影响主轴系统工作精度的关键因素并不是温升,而是温度场的分布,也就是温度场对主轴轴线的对称性和温度梯度。也就是说,如果系统的温升较高,但只要温度梯度不大,系统各点的温差不大,而且温度场对主轴是对称分布的,那么,因温升引起的误差也不会很大。反之,即使系统温升不高,但由于各点的温差大或温度场的不对称,也会造成很大的和难以补偿的加工误差。在温度上升的过程中,主轴本身将产生轴向伸长(与轴承配置等具体结构有关),主轴前后支承的中心位置在径向将升高。由于前支承的直径和负荷通常比后支承大,因此前支承的发热量也比后支承大,故前支承和前箱壁的温度也要比后支承和后箱壁的温度高,热变形的结果将使主轴的工作端“抬头”。4.5 高速电主轴工况对温升的影响(1)主轴转速的影响随着主轴转速的提高,主轴轴承的温升提高;同样尺寸规格的钢球和陶瓷球角接触轴承,在速度不高时温升值相差不多,但随着主轴转速进一步的提高,进入高速范围,则钢球轴承的温升急剧增大,迅速失效。对按一般设计规范进行设计的机床主轴,可根据经验粗略地计算转速对轴承温升的影响。当采用油一气润滑时,dm.n值每增高一个104 mm.r/min,主轴温升增加约0.20.4。(2)轴承预紧力的影响轴承预紧后,滚动体与滚道之间、滚动体本身都发生弹性变形,弹性变形所消耗的能量大多转化为热。预紧力越大,发热量也越多。预紧力与轴承温升之间的关系通常不是线性的,随着预紧力的增加,温升将加剧。(3)油一气润滑的影响在油一气润滑系统中,油和气相互混合,一起对轴承进行冷却,其中空气的冷却作用占很大的比例。实验结果表明:在供油量和供油间隔均匀的前提下,温升并无大的差异,而每次的供油量越多,油喷出后一时温升有明显增加的倾向;在润滑油很少的情况下,轴承的温升也不会很高;空气流量越大,轴承温升越低。4.6 改善电主轴热态特性的主要措施可以通过减少系统的热源强度,热对称结构设计,加强散热,对热位移进行补偿等这些措施来改善高速电主轴系统的热特性。(1)减少热源强度高速电主轴系统在工作时会不可避免的产生热量,热量会引起零部件的温升和热变形,所以只有减少发热才能改善电主轴系统的热特性。最有效的方式是尽量减少系统内部热源。可以采用气封、非接触式迷宫密封等方式代替常规的接触式密封,以减少摩擦发热。其次应尽量降低无法避免的热源的发热强度,如对轴承,采用磁悬浮轴承代替陶瓷球轴承,根据实际情况对轴承进行合理预紧。(2)热对称结构设计电主轴系统的温度梯度和温度场的分布形状对整个系统的工作精度影响很大,如果主轴的温度场对称分布则主轴产生偏斜的可能性很小,因此在设计电主轴单元时应按照对称性原则设计,所谓的对称性不仅是结构对称,还包括热源强度和冷却结构的对称。(3)加强散热可以在电主轴定子外表面加工出螺旋状冷却水槽,采用强制水冷对定子冷却;对于高旋转的轴承,应设计专用的冷却回路;应采用油-气润滑代替脂润滑,提高热传递效率,降低轴承发热,还可设计压缩空气冷却来加强轴承的散热;如果采用压缩空气辅助冷却,需采气封的密封方式,以保证压缩空气不断向外逸出。(4)对热位移进行热补偿随着自动控制技术、传感技术的不断发展,国外越来越多的电主轴制造公司采用对热位移进行热补偿的手段来提高主轴热特性,如IBAG、STEP-TEC、FISCHER等著名电主轴生产厂家都研发出了用于电主轴热位移检测和补偿的单元。4.7 本章小结本章首先从加工时所产生的误差入手,对其进行分析,阐述了加工时误差带来的影响,并提出了解决方法,其次以热误差为主要研究对象,说明了加工时的误差带来了哪些热影响,并分析了热误差在运动中是如何影响的,最后提出了解决的办法,使误差降到最低。千万不要删除行尾的分节符,此行不会被打印。“结论”以前的所有正文内容都要编写在此行之前。- 46 -结论本文首先指出了高速加工是当代一项十分重要的先进制造技术,对于提高机械制造工业的产品质量和生产效率有极其显著的作用。为了实现高速加工,首先必须有高质量的高速数控机床。电主轴则是高速机床的“心脏”部件,它取消了从电动机到主轴之间的一切中间传动环节,实现了主运动系统的零传动,是一种机电一体化的高科技产品。本文还对工作台主轴进行详细分析,对主轴关键部件进行了精度的分析,并提出了一系列的改进方法来提高加工精度。本文主要完成工作如下:(1) 详细介绍了工作台的结构,对其工作原理进行了细致的说明,主轴作为工作台结构中的关键部件,本文对其进行了精确的设计。(2) 电主轴是镗铣加工中心的关键部件,它是决定加工精度的重要指标,本文完成了主轴的设计,其设计从多出考虑到对其加工精度的影响,使得此电主轴成为高转速高精度部件。(3) 说明了影响主轴精度的具体原因,着重从热误差影响进行分析,阐述了几种解决办法。使得主轴在运转过程中尽量减少了因为生热带来的误差影响,提高了加工精度(4) 基于UG软件对零件进行三维造型,运用CAD把主轴的具体尺寸明了的展示出来,并对零件结构进行分析,使得主轴在读者面前一目了然。本文中设计的系列轴及工作台主轴能够使得加工更加精确,使得对应的镗铣加工中心能够准确的加工出部件。致谢衷心感谢姜彬老师在论文选题、研究和撰写的过程中所给予的精心指导;感谢姜老师在我本科学习过程中,在学习、生活和工作上所给予我的帮助、指导和教诲。不但教给我很多的具体的知识,而且教给我很多如何独立思考进行科研的方法,甚至在如何写文章这些细节上给予我指导。姜老师渊博的知识、严谨的工作态度、勤恳的钻研精神都给我留下了很深刻的印象。我想姜彬老师教给我的这些知识,会给我以后的学习、生活和工作产生深远的影响。本论文的研究还得到了各位学长和同窗的大力支持帮助。在与他们一起学习和生活的日子里,不但互相交流学习知识,而且一起分享了很多快乐,使我享受到家庭般的快乐。这些生活的点点滴滴对我都将是一份美好的回忆。感谢那些所有给予我帮助和快乐的朋友们!参考文献1. 宋昌才.高速机床与高速切削在现代机械加工中的应用.新技术新工艺.2002(9):2-52. 艾兴,刘战强,黄传真,邓建新,赵军.高速切削综合技术.航空制造技术.2002(3):20-233. 孙红,张珂,吴玉厚.高速主轴用混合式陶瓷球轴承. 机械设计与制造.1997(5):54-564. 杨建国.数控机床误差综合补偿技术及应用博士论文.上海:上海交通大学.20005. Sun-Min Kin韩.在考虑轴承周围环境条件下主轴轴承系统热弹性能预测.国外轴承技术2003(3):55-636. 于翔.主轴系统热变形分析.应用能源技术.2008.10:(47-50)7. 吴宗泽机械设计师手册(上,下册).机械工业出版社2004(09)8. 吕强UCP710五轴机床中的坐标变换.现代制造.2003(04)9. 机械设计手册编委会.机械设计手册,第2、3、5卷.机械工业出版社.2004(08)10. David JRothMechanistic Modeling of 5-axis Machine University of Waterloo200411. Balasubramaniam, Mahadevan, PhDAutomatic 5 axis NC tool path generation . Massachusetts Institute Of Technology200112. 周济,周艳红.数控加工技术.国防工业出版社.2002(01)13. 陈兆年,陈子辰.湘昧热态特性学基础.北京:机械工业出版社,1989.14. Onose. Y. Bearings and Lubrication Methods for High-Speed Machine Tool Spindles .NSK Technical Journal,64615. 蒋兴奇.主轴轴承热特性及对速度和动力学性能影响的研究:博士学位论文.浙江大学.200116. 刘素华.加工中心用电主轴的研究与设计:硕士学位论文:北京理工大学.2000附录A:钻削与镗削摘要通过驱动刀具能在工件上钻出通孔或盲孔,钻刀是正对着工件绕着自己的轴线旋转。当然,刀具从其轴线向外的切削距离应和需加工的孔的半径相等。在实际生产中,是采用关于同一轴线对称的两切削刀刃的刀具。钻削既可被应用于手工也可用于钻床中。钻床在尺寸和结构上有所不同。然而,当工件被牢固地安装好后,钻刀总是绕着自己的轴线旋转。这是和在车床上钻孔是相反的。镗孔是扩大以前钻削或镗削好了的孔。镗孔能够消除钻空加工时孔所产生的偏心,使孔扩大到需铰削的尺寸。下面是对钻削、钻床分类和镗孔的简要介绍。关键词:钻削 镗削 钻床 钻削刀具 镗刀 钻床的分类钻削刀具在钻削操作中,采用的是一种柱形的螺旋式刀具,被称之为钻刀。钻刀有一条或两条切削刃和相应的出屑槽,出屑槽呈直线或螺旋线形。出屑槽的作用是为在钻削过程中产生的切屑提供一个通道,同时也是便于润滑剂和冷却剂到达钻刀的切削刃和工件的被加工表面。以下是普通刀具的概括论述:钻体柄舌刃带刀刃出屑槽后刃面刃带刀刃出屑槽柄部颈部螺旋角出屑槽顶角死顶尖楔边图4.1旋钻头麻花钻麻花钻是最普通的一类钻刀。麻花钻有两条切削刃和两条螺旋线形的出屑槽,出屑槽连续地围绕分布在整个钻体上(如图4.1)。钻刀除了钻体部分,还有钻颈和钻柄,钻柄可以是圆柱形,也可以是锥行。在后者的情况下,钻柄是通过柄舌的楔形作用安装在主轴的锥形钻套中,柄舌是安装在主轴钻套的狭槽中,这样钻刀和主轴形成一个整体来传递旋转运动。在另一方面,圆柱形钻柄是被安装在钻夹头里,然后,以安装锥形钻柄的方法将其安装进主轴的钻套中。从图4.1 可以看出,两条切削边被称为刀刃,两条切削刃是通过楔子连接在一起。麻花钻还有两条刃带,其能在钻削操作中对刀具起正确的导向和定位的作用。两条刀刃形成钻刀的顶角,顶角大小的选择是依据被加工材料的特性。工业生产中经常使用的钻刀的顶角是118,其适合钻削低碳钢和铸铁。对于硬度和刚度较高的金属,譬如,硬刚,黄铜和青铜,宜选用稍大顶角(130或140)的钻刀。常用麻花钻的出屑槽的螺旋角是范围是在24-30之间。当在钻削铜或软塑材料时,推荐使用螺旋角较大的刀具(35-45之间)。钻柄钻颈钻体倒棱顶角图4.2钻孔工具空心钻空心钻是由倒棱,钻体,钻颈和钻柄组成,如图4.2所示。此类的空心钻有三条或四条出屑槽和相应数量的刃带保证良好的导向来获得高的加工精度 。从图4.2还可以看出空心钻有一平断,倒棱可能有三条或四条切削边,或称为刀刃,顶角可在90-120范围内变化。空心钻是用来扩大先前已有的孔,它不是用来钻削新的孔的。空心钻有高的生产率,高的加工精度和能钻削出高质量的表面的特性。枪孔钻枪孔钻是用来加工深孔的。所有的枪孔钻的出屑槽都是直的,只有一单条切削刃。在枪钻的钻体上有一个孔,其起着导管的作用,冷却剂在较的压力下通过该孔流到枪钻的顶尖部位。现有两种枪钻,即,用来加工盲孔的中心钻和套筒钻。套筒钻的中心有一个圆柱形孔,钻孔时可在工件上形成一个芯子,当钻头连续进给进行钻孔时,芯子对钻起导向作用。平钻平钻是用于钻削大于7/2英寸的孔(90mm)乃至更大的孔。该类的钻易于磨削。镗刀镗孔是扩大以前钻削或镗削好了的孔。镗孔能够消除钻空加工时孔所产生的偏心,使孔扩大到需铰削的尺寸。平底扩孔是指扩大一个钻孔的末端。这个扩大的孔的底部是平的,它与原来的孔是同轴的。刀具与导向销一起使用,导向销装进已钻好的孔中,用于切削刃对中。平底扩孔主要用于在上面安装螺栓下面安装螺钉的孔的加工。在一个已加工好的孔上加工一个小的平面,该面称之为刮孔平面。在粗糙的表面上为螺栓提供平滑的沉头座的操作是很普遍的。如果把一个已加工控切成斜边以便适合一个平底螺栓的圆锥座,该操作称为锪锥面。刀具用于卧式镗床或是被安装在一个大型杆上或是作一个镗前头,它们依次排布在 机床的主轴上。绝大多数镗孔操作是使用具有一个单齿的镗刀,如图4.3所示,因为他们易于安装和维修。镗杆的作用是将来机床自轴的动力传递到刀具上和保持在切削过程中的刚性,在加工过程中,工件通常不动,刀具在孔中作旋转进给运动。如图所示,通常需给镗杆提供附加支撑。镗杆必须足够的长以达到末端支撑和为机床操作提供一定的纵向空间。工作台镗刀镗刀镗杆床头箱主轴工件镗杆端部支承图4.3在铣床、坐标镗床、或钻床上进行精密镗削时,有必要使用一种带有千分尺调整的工具。这种工具安装在刀具头上并作旋转运动。因此任何孔径的增加必须通过调整工具半径来获得。图4.3b所示的是最常见的组合式双镗刀布置形式,他包括两个相对的刀具夹在沟槽中。螺柱是用来在指定位置锁紧刀具和调整他们的位置。整体装进一个矩形狭槽中,且锁在固定位置。刀具固定在滑行刀架里,且与顶尖成一条直线。刀具的精度取决与刀具车间的全体人员而不是操作者。图4.4错误的工具类型通常用于小型机床譬如车床的镗刀是单齿镗刀,他是被以其能进入孔内的方式支承着。图4.4a所示刀具的末端事实锻造的,然后通过磨削成型。它是安装在一个单独的支承杆上,该支承杆是安装在车床的刀架上。对于转塔车床所用的是类似于图4.4b所示的刀具,只是刀杆稍有不同。刀具的修改是镗杆部分,如图4.4c所示,它被设计成在镗杆的末端拥有一个小型高速钢刀具。镗杆的刚度强,其长度可根据孔的长度作相应的调整。尽管这些刀具的间隙、斜度和切削角应该接近那些在车床操作中推荐使用的相近,但如果孔较小的话,这些角度是不能使用的。在加工工件中,普遍使用多切削刃的镗刀。如图4.4f,这些表面类似筒形绞刀的刀具,但具有镶齿铣刀,它们被调整成补偿磨损和直径变化。这种类型的镗刀比单刃刀具有较长的寿命,因此在加工中更经济。如图4.4e 所示的带有导向销的以保证同轴度的平底扩孔刀具是用来扩大孔的末端。钻床的分类便携式的小机床上可实现钻削操作,一般的机床上也可以实现钻削操作。一般的机床在形状和尺寸上不同于便携式小机床,但它们也有共同的特征。例如,它们都拥有一根或更多根的麻花钻,当在加工以被固定装好了的工件时,每根麻花钻绕着自己的轴作旋转运动。这和在车床上工件被夹紧并随着卡盘作旋转运动而进行的钻削是相反的。下面是对一些普通式钻床的概述。台式钻床台式钻床通常是被放在工作台上的普通加工用途的小型机床。这种钻床包括一个动力来源的电动机,动力是通过滑轮和皮带传递到装有刀具的主轴上。进给运动是通过降低操纵杆,由操纵杆带动主轴的下降(或上升)来实现的。台钻的主轴在套筒内自由旋转(套筒由操纵杆通过齿轮齿条系统驱动,但不随主轴一起旋转)。加工工件时,工件是被放在机床的工作台上,有时需要一个特殊的花钳来固定。被加工工件的最大厚度是受机床主轴与工作台之间的间隙限制。立式钻床立式钻床可被用于轻度、中等、甚至相对重负荷强度的工作,这主要取决于立式钻床的尺寸。立式钻床与台式钻床基本相似,主要的不同点是里是立式钻床的底座上装有一较长的圆柱形支柱。在支柱上附加安装了一个可以锁定在任一想要高度的滑动工作台。当立式钻床用于中等强度的工作时,其所需的动力要比台式钻床的多。在立式钻床里有比较的的钻床。因此,这大的钻床有一个箱柱和较高的动力,以此满足重负荷。此外,它是采用齿轮箱为主轴提供不同的旋转速度和轴向进给量,通过齿轮箱可以预先设置任何想要的主轴转速和进给速率。多轴钻床多轴钻床的结构坚固,其工作时需要很强的动力,每台多轴钻床能同时钻削很多孔。为满足加工要求,不同的刀具是可以调整的,同时根据需要,整个床头箱部分(带有主轴和刀具)是可以倾斜的。这类的钻床主要用于批量生产且拥有很多孔的零件的加工。例如汽缸体。排式钻床当几个独立的钻头(每个都有一个单独主轴)排列在一个单独的普通的工作台上,此时,该机床被称之为排式钻床。这种机床特别地适用于几种需连续进行的操作。图4.5摇臂钻床的草图丝杆钻床的床头箱摇臂主轴底座立柱电动机摇臂钻床摇臂钻床,特别地适合那些不便于安装在立式钻床上的大型和重型工件进行钻孔。在图4.5可以看出,摇臂钻床有一安装在底座上的立柱。摇臂钻床的摇臂带着钻床的床头箱主轴和刀具移动,该摇臂能够沿立柱上升或下降,并可以锁紧在任一所需的位置上。床头箱沿着摇臂滑动并使主轴作旋转运动和轴向进给运动。此外,摇臂能够摆动,因此刀具可移动到圆柱坐标系统的任一位置。转塔钻床归属于转塔钻床类的机床,或是半自动或是全自动控制的。转塔机床的一个普遍的设计特征是用转塔代替原来机床的主轴,转塔上装有几把钻削、镗削和螺纹切削刀具。因此,几种连续的操作只需要在一次初安装下就可以完成,在两种操作之间不需要再次装夹工件。如今,由数字或计算机控制系统控制的自动转塔钻床是相当的普遍了。在这种情况下,人的工作只是对工件进行初安装和对其进行监控。这类机床就空间要求(机床的物理尺寸)和工件装夹次数而言比排式钻床有优越性。长孔钻床长孔钻床是一类特殊的被用作钻削长孔的机床,譬如,枪管的长孔就是用此类机床加工。通常长孔钻在使用时对工件的进给速度是较慢的。这类机床在工作时,工件作旋转运动,而刀具不作旋转运动。长孔钻床有立式结构也有卧式结构。然而,这两种结构的共同特征是在钻削过程中工件的精确导向和刚性支承。坐标镗床这类机床是为获得高的精确性和精密性而特别设计的。这类机床不但钻孔而且能够给孔定位,因为工作台的运动由电子测量装置监控着。附录B:DRILLING AND BORINGAddison-Wesley pub.Co.Abstract: Drilling involves producing through or blind holes in a workpiece by forcing a tool, which rotates around its axis, against the workpiece. Consequently, the range of cutting from that axis of rotation is equal to the radius of the required hole. In practice, two symmetrical cutting edges that rotate about the same axis are employ. Drilling operations can be carried out by using either hand drills or drilling machine. The latter differ in size and construction. Nevertheless, the tool always rotates around its axis while the workpiece is kept firmly fixed. This is contrary to drilling on a lathe. Boring is enlarging holes previously drilled or bored. Drilled holes are frequently bored to eliminate any possible eccentricity and to enlarge the hole to a reaming size. Following is a survey of drilling, drilling machine tool and boring. Keyword: drilling boring drilling machine tool classification of drilling machine cutting tool for drilling operations cutting tool for boring operations Cutting tool for drilling operationsIn drilling operations, a cylindrical rotary-end cutting tool, called a drill, is employed. The drill can have either one or more cutting edges and corresponding flutes, which can be straight or helical. The function of the flutes is to provide outlet passages for the chips generated during the drilling operation and also to allow lubricants and coolants to reach the cutting edges and the surface being machined. Following is a survey of the commonly used drills.Twist drillThe twist drill is the most common type of drill. It has two cutting edges and two helical flutes that continue over the length of the drill body, as shown in Fig.4.1. The drill also consists of a neck and a shank that can be either straight or tapered. In the latter case, the shank is fitted by the wedge action into the tapered socket of the spindle and has a tang, which goes into a slot in the spindle socket, thus acting as a solid means for transmitting rotation. On the other hand, straight-shank drills are held in a drill chuck that is, in turn, fitted into the spindle socket in the same way as tapered shank drills.Fig.4.1 The twist drillAs can be seen in Fig.4.1, the two cutting edges are referred to as the lips, and are connected together by a wedge, which is a chisel-like edge. The twist drill also has two margins, which enable proper guidance and locating of the drill while it is in operation. The tool point angle (TPA) is formed by the two lips and is chosen based on the properties of the material to be cut. The usual TAP for commercial drills is 118, which is appropriate for drilling low-carbon steels and cast irons. For harder and tougher metals, such as hardened steel, brass and bronze, larger TAPs (130or 140) give better performance. The helix angle of the flutes of the commonly used twist drills ranges between 24 and 30 . When drilling copper or soft plastics, higher values for the helix angle are recommended (between35 and 45).Fig.4.2 The core drillCore drills A core drill consists of the chamfer, body, neck, and shank, as shown in Fig.4.2.This type of drill may have either three or four flutes and an equal number of margins, which ensure superior guidance, thus resulting in high machining accuracy. It can also be seen in Fig.4.2 that a core drill has flat end. The chamfer can have three or four cutting edges, or lips, and the lip angle may vary between 90 and 120 . Core drills are employed for enlarging previously made holes and not for originating holes. This types of drill is characterized by greater productivity, high machining accuracy, and superior quality of the drilled surfaces.Gun drillsGun drills are used for drilling deep holes. All gun drills are straight-fluted, and each had a single cutting edge. A hole in the body acts as a conduit to transmit coolant under considerable pressure to the tip of the drill.There are two kinds of gun drills, namely, the center-cut dill used for drilling blind holes and the trepanning drill. The latter has a cylindrical groove at its center, thus generating a solid core, which guides the tool as it proceeds during the drilling operation.Spade drillSpade drills are used for drilling large holes of 7/2in. (90mm) or more. Their which results in a marked saving in cost of the tool as well as a tangible reduction in its weight, which facilitates its handling. Moreover, this type of drill is easy to grind.Boring toolsBoring is enlarging holes previously drilled or bored. Drilled holes are frequently bored to eliminate any possible eccentricity and to enlarge the hole to a reaming size. Counter boring is enlarging one end of a dilled hole. The enlarged hole, which is concentric with the original one, is flat on the bottom. The tool is provided with a pilot pin that fits into the drilled hole to center the cutting edges. Counter boring is used principally to set bolt heads and nuts below the surface. To finish off a small surface around a drilled hole is known as spot facing. This is a customary practice on tough surface to provide smooth seats for bolt heads. If the top of a drilled hole is beveled to accommodate the conical seat pf a flat-head screw, the operation is called countersinking. Fig.4.3Tools used in horizontal boring machines are mounted in either a heavy bar or a boring head, which in turn is connected to the main spindle of the machine. Most boring operations use a single-point cutter as shown in Fig.4.3, because they are simple to set up and maintain. The bar serves to transmit power from the machine spindle to the cutter as well as to hold it rigidly during the cutting operation. The workpiece is normally stationary and the rotating cutter is fed through the hole. It is often necessary to provide additional support for the bar as shown in the figure. The bar must be long enough to reach the end support and also must provide the necessary longitudinal traverse for the machining operation.For precision boring work on milling machines, jig bore, or drill presses, it is necessary to use a tool having micrometer adjustment. Such tools are held in a cutter head and rotate. Hence, any increase in hole size must be obtained by adjusting the tool radially from its center.The most popular double-cutter arrangement is the block type shown in Fig.4.3b, which consists of two opposing cutters resting in grooves on the block. Screws are provided to lock the cutters in position as well as to adjust them. The entire assembly fits into a rectangular slot in the cutters in position as well as to adjust them. The entire assembly fits into a rectangular slot in the bar and is keyed in place. Cutters are ground while assembled in the block and are held in alignment by the center holes provided. The responsibility for tool accuracy and setup belongs to the toolroom personnel rather than the operator.Fig.4.4 Types of boring toolsThe boring tool commonly use in small machines such as lathes is a single -pointed tool, supported in a manner that permits its entry into a hole. This tool, shown in Fig.4.4a is forged at the end and then ground to shape. It is supported in a separate holder that fits into a lathe tool post. For turret lathes, slightly different holders and forged tools similar to the one shown in Fig.4.4b are used. A modification of this tool is the boring bar shown in Fig.4.4c, which is designed to hold a small high-speed steel tool bit at the end. The bar supporting the tool is rigid and may be adjusted according to the hole length. Although the clearance, rake, and cutting angles cannot be used if the tools should be similar to those recommended for lathe work, these angles cannot be used if the holes are small. In production work, boring cutters with multiple cutting edges are widely used. These cutters, shown in Fig.4.4f resemble shell reamers in appearance but are usually provided with inserted-tooth cutters that may be adjusted radially to compensate for wear and variations of diameter. Boring tools of this type have longer life than single-pointed tools and hence are more economical for production jobs. The counter boring tool shown in Fig.4.4e provided with pilots to ensure concentric diameters. Is designed to recess or enlarge one end of a hole.classification of drilling machines Drilling operations can be carried out by employing either portable small machines or appropriate machine tools. The latter differ in shape and size, although they have common features. For instance, they all involve one or more twist drills, each rotating around its own axis while the work piece is kept firmly fixed. This is contrary to the drilling operation on a lathe, where the work piece is held in and rotates with the chuck,. Following is a survey of the commonly used types of drilling machines.Beach-type drilling machinesBeach-type drilling machines are general-purpose, small machine tools that are usually placed on benches. This type of drilling machine includes an electric motor as the source of motion, which is transmitted via pulleys and belts to the spindle, where the tool is mounted. The feed

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号