小型卧式数控铣床的结构设计及应用设计说明书.doc

小型卧式数控铣床的结构设计及应用【含CAD图纸、UG三维图纸、说明书】

收藏

资源目录

压缩包内文档预览:

编号:19638092

类型:共享资源

大小:13.33MB

格式:ZIP

上传时间:2019-06-02

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、UG三维图纸、说明书

设计含UG三维

CAD图纸】

数控铣床设计【三维UG】【

CAD图纸和说明书】

CAD图纸和三维

说明书和CAD图纸

三维图纸

图

UG三维图

设计含CAD图纸

- 资源描述:

-

- 内容简介:

-

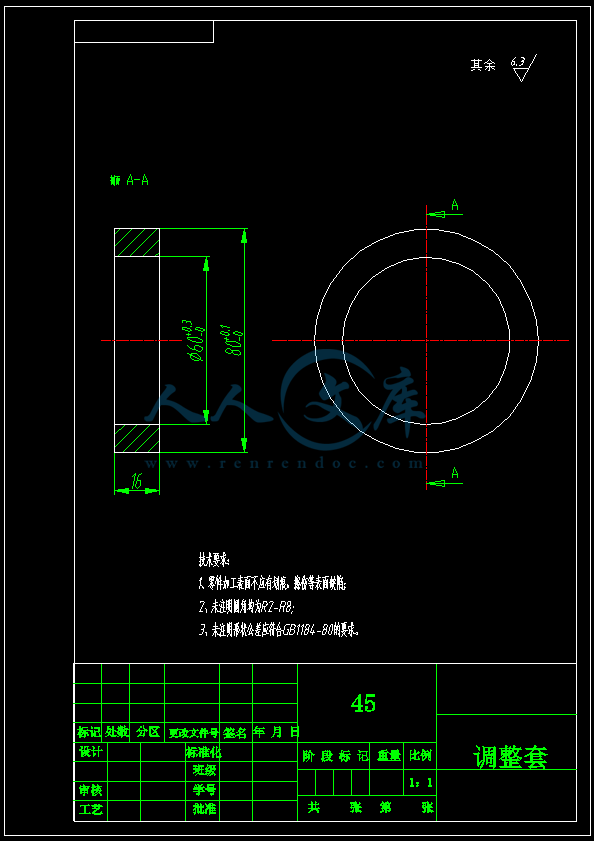

毕 业 论 文(设 计)题目:小型卧式数控铣床的结构设计及应用 (英文): The structure design and application of small horizontal CNC milling machine系 别: 机械工程学院 专 业: 车辆工程 姓 名: * 学 号: * 指导教师: * 日 期: 年4月 小型卧式数控铣床的结构设计及应用摘 要本次设计是对小型卧式数控铣床的设计。在这里主要包括:传动系统的设计、旋转工作台部位系统的设计、主轴系统的设计这次毕业设计对设计工作的基本技能的训练,提高了分析和解决工程技术问题的能力,并为进行一般机械的设计创造了一定条件。整机结构主要由电动机产生动力通过联轴器将需要的动力传递到丝杆上,丝杆带动丝杆螺母,从而带动整机运动,提高劳动生产率和生产自动化水平。更显示其优越性,有着广阔的发展前途。本论文研究内容:(1) 小型卧式数控铣床总体结构设计。(2) 小型卧式数控铣床工作性能分析。(3)电动机的选择。(4) 小型卧式数控铣床的传动系统、执行部件设计。(5)对设计零件进行设计计算分析和校核。(6)绘制整机装配图及重要部件装配图和设计零件的零件图。 关键词:小型卧式数控铣床, 联轴器,滚珠丝杠The structure design and application of small horizontal CNC milling machineAbstractThis design is the design of small horizontal CNC milling machine. Here mainly include: Design of transmission system, rotary working parts of platform system design of spindle system, the design of the graduation design on the design of the basic skills training, improve the analysis and solve engineering problems, and for general mechanical design created certain conditions.The structure of the whole machine is mainly driven by the electric motor through the coupling and the power is transferred to the screw rod, the screw rod drives the screw nut to drive the whole machine to improve the labor productivity and the level of production automation. To show its superiority, has broad prospects for development.The content of this paper:(1) the overall structure design of small CNC milling machine.(2) performance analysis of small CNC milling machine work.(3) the choice of motor.(4) the design of transmission system and executive components of small horizontal CNC milling machine.(5) the design of parts design calculation and check.(6) drawing machine assembly and important parts assembly drawings and parts drawings design.Key words: small CNC milling machine, ball screw coupling.目 录1 绪论11.3 本课题研究的内容及方法21.3.1 主要的研究内容21.3.2 设计要求32 总体方案机构设计43 水平进给机构结构及传动设计53.1 水平进给滚珠丝杆副的选择53.1.1 导程确定53.1.2 确定丝杆的等效转速53.1.3 估计工作台质量及负重53.1.4 确定丝杆的等效负载53.1.5 确定丝杆所受的最大动载荷63.1.6 精度的选择73.1.7 选择滚珠丝杆型号73.2 校核73.2.1 临界压缩负荷验证83.2.2 临界转速验证83.2.3 丝杆拉压振动与扭转振动的固有频率93.3 电机的选择103.3.1 电机轴的转动惯量103.3.2 电机扭矩计算114 垂直进给机构设计计算134.1 设计条件134.2.1 滚珠丝杠的精度134.2.2 滚珠丝杠参数的计算134.3 伺服电机的选择174.3.1 最大负载转矩的计算174.3.2 负载惯量的计算174.3.3 空载加速转矩计算184.4 导轨副的计算、选择194.5 联轴器的选择205 旋转工作台机构215.1 电机的选择215.2 同步带传动计算225.2.1 同步带计算选型225.2.2 同步带的主要参数(结构部分)245.2.3 同步带的设计265.2.4 同步带轮的设计276 主轴工作机构设计286.1 电机的选型286.2 同步带传动计算296.2.1 同步带计算选型296.2.2 同步带的设计326.3 主轴主轴的设计336.3.1 确定主轴主轴最小直径336.3.2 求轴上的载荷346.3.3 按弯曲扭转合成应力校核轴的强度346.3.4 精确校核轴的疲劳强度355.4 主轴组件设计计算375.4.1 主轴的材料与热处理375.4.2 主轴直径的选择385.4.3 主轴前后轴承的选择395.4.4 轴承的选型及校核405.4.5 主轴前端悬伸量425.4.6 主轴支承跨距435.4.7 主轴结构图435.4.8 主轴的校核435.4.9 轴承寿命校核475.4.10 主轴组件中相关部件47结论50致 谢50参考文献51诚 信 声 明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。作者签名: 日期: 年 月 日53小型卧式数控铣床的结构设计及应用1 绪论1.1 目的、意义 目的:随着社会生产和科学技术的迅速发展,很多企业已经越来越注重精细化生产和发展,从而来满足人们对复杂多变的产品的需要。因而,在现代机械工业生产中,小批量多品种零件的加工生产占产品总数量的比例会越来越高,而零件的复杂性和精度等级要求也会迅速地提高,所以很多产品都需要进行铣削加工。控技术水平的高低已成为衡量一个国家制造业现代化程度的核心标志,他实现加工机床及生产过程数控化,已成为当今制造业的发展方向。数控铣床是一种加工功能很强的数控机床,目前迅速发展起来的加工中心、柔性加工单元都是在数控铣床、数控镗床的基础上产生的,两者都离不开铣削方式。由于数控铣削工艺最复杂,需要解决的技术问题也最多,因此人们在研究和开发数控系统及自动编程语言的软件时,也一直把铣削加工作为重点。意义:大学生的毕业设计是大学四年中的一项非常重要的工作,其通过根据大学四年所学的专业知识,运用机械原理的思想进行设计,从而很好地培养了自己在实践中提出问题,分析问题,解决问题的实践能力,为毕业后能成为一名优秀的设计人员做了很好的铺垫。本次毕业设计,我的题目是:xk100立式数控铣床主轴设计,通过此次的设计,我可以对数控铣床主轴的内部零件结构,运动方式,工作原理等方面能有进一步的理解;通过xk100立式数控铣床主轴的设计,从而掌握铣床主轴设计的基本原理和方法,同时也能够对专用铣床主轴的设计作进一步的学习和理解应用;同时也能够很好的提高自身的专业技能水平,争取早日成为一名优秀的设计人员。1.2 国内外研究现状国外研究现状:世界数控机床的年产量已在15万台以上(产值超过200亿美元)总拥有量超过100万台。在工业发达国家数控机床品种已超过150种。1992年日本的年产量为32037台,约占21%德国年产量为14758台,约占10%;美国年产量为6663台,约占4.4%;原苏联(在1985年时)年产量为17600台,约占11.7%;我国年产7450台,约占5%;台湾年产5385台,约占3.5%。仅日、德、美三国,年产数控机床就占世界数控机床年产量的36%。日本、美国、英国、德国、法国、意大利等六国1989年金属切削机床的总产值与1980年比,仅增加54%,但同期数控机床的产值比1980年删增加了256%。1990年,日本数控机床的年产量已达61697台,年产量的数控化率为31.8%,年产值的数控化率为76%。其他五国的年产量数控化率均在20%以上,年产值数控化率均在50%以上。上述六国拥有量数控化率在10%以上。1994年日本拥有量的数控化率为20.8%。国内研究现状:我国的数控机床无论从产品种类、技术水平、质量和产量上都取得了很大的发展,在一些关键技术方面也取得了重大突破。据统计,目前我国可供市场的数控机床有1500种,几乎覆盖了整个金属切削机床的品种类别和主要的锻压机械。这标志着国内数控机床已进入快速发展的时期。超精密球的加面车床为陀螺仪工提供了基础设备,这类车床也可用于透镜模具、照相机塑料镜片、条型码阅读设备、激光加工机光路系统用聚焦反射镜等产品的加工。高速五轴龙门铣床采用铣头内油雾润滑冷却、横梁预应力反变形控制等技术。这类铣床可用于航空、航天、造船、水泵叶片、高档模具等的加工。目前我国已经可以供应网络化、集成化、柔性化的数控机床。同时,我国也已进入世界高速数控机床和高精度精密数控机床生产国的行列。目前我国已经研制成功一批主轴转速在800010000r/min以上的数控机床。我国数控机床行业近年来大力推广应用CAD等技术,很多企业已开始和计划实施应用ERP、MRPII和电子商务。“十五”期间 我国机床产业发展十分迅猛。据国家统计局资料,2005年我国机床工具行业合计完成工业总产值l260亿元人民币,是“九五”末期的23倍;产品售收人1213亿元,是“九五”末期的239倍。中国机床工具工业协会公布的数据表明,在去年全行业工业总产值中,金属加工机床销售超过400亿元人民币,自2002年起连续三年销售额已居日本、德国、意大利之后,排名第四位。目前,我国进口的数控系统基本为德国西门子(SIMENS)和日本发那科(FANUC)两家公司所垄断,这两家公司在世界市场的占有率超过80%。在国内尚无自主知识产权高端数控系统替代的前提下,西门子和发那科拥有绝对的价格优势。加上高性能数控系统具有超越经济价值的战略意义,发达国对出口中国的数控系统始终有所限制,甚至像五轴联动以上的高性能数控系统产品绝对禁止向中国出口。1.3 本课题研究的内容及方法1.3.1 主要的研究内容在查阅了国内外大量的有关数控小型卧式数控铣床设计理论及相关知识的资料和文献基础上,综合考虑数控小型卧式数控铣床结构特点、具体作业任务特点以及数控小型卧式数控铣床的推广应用,分析确定使用三自由度关节型数控小型卧式数控铣床配合生产工序,实现自动化的目的。为了实现上述目标,本文拟进行的研究内容如下:1 根据现场作业的环境要求和数控小型卧式数控铣床本身的结构特点,确定数控小型卧式数控铣床整体设计方案。2 确定数控小型卧式数控铣床的性能参数,对初步模型进行静力学分析,根据实际情况选择电机。3 从所要功能的实现出发,完成数控小型卧式数控铣床各零部件的结构设计;4 完成主要零部件强度与刚度校核。1.3.2 设计要求1 根据所要实现的功能,提出三维数控小型卧式数控铣床的整体设计方案;2 完成三维数控小型卧式数控铣床结构的详细设计;3 通过相关设计计算,完成电机选型;4 完成三维数控小型卧式数控铣床结构的三维造型;绘制三维数控小型卧式数控铣床结构总装配图、主要零件图。2 总体方案机构设计2.1 设计要求 满载功率1kw,最高转速500rpm,进给传动最低速度0.01mm/r,高速度0.2mm/r,最大载荷1000N,精度0.05mm。2.2 方案拟定数控小型卧式数控铣床的设计应满足一下几个条件首先就是必须保证工件定位可靠的可靠性,为了使工件与点保持准确的相对位置,必须根据要求的点,去选择合适的定位机构。再者就是要有足够的强度和刚度 除了受到工件、工具的重量,还要受到本身的重量,还受到枪在运动过程中产生的惯性力和振动的影响,没有足够的强度和刚度可能会发生折断或者弯曲变形,所以对于受力较大的进行强度、刚度计算是非常必要的。最后要尽可能做到具有一定的通用性 如果可以,应考虑到产品零件变换的问题。为适应不同形状和尺寸的零件,为满足这些要求,可将制成组合式结构,迅速更换不同的部件及附件来扩大机构的使用范围。X轴和Z轴采用丝杠传动:X轴 电动机联轴器滚珠丝杠Z轴 电动机联轴器滚珠丝杠3 水平进给机构结构及传动设计3.1 水平进给滚珠丝杆副的选择滚珠丝杆副就是由丝杆、螺母和滚珠组成的一个机构。他的作用就是把旋转运动转和直线运动进行相互转换。丝杆和螺母之间用滚珠做滚动体,丝杠转动时带动滚珠滚动。满载功率1kw,最高转速500rpm,进给传动最低速度0.01mm/r,高速度0.2mm/r,最大载荷1000N,精度0.05mm。设水平进给最大行程为200mm, 两侧各留10mm的安全距离.丝杠等组件大概质量为50kg,工作台大概质量为80kg,移动部件大概质量为30kg 3.1.1 导程确定电机与丝杆通过联轴器连接,故其传动比i=1, 选择电动机的最高转速,则丝杠的导程为 取Ph=12mm3.1.2 确定丝杆的等效转速基本公式 最大进给速度是丝杆的转速 最小进给速度是丝杆的转速 丝杆的等效转速 式中取故3.1.3 估计工作台质量及负重丝杠等组件重量 工作台重量 移动部件重量 3.1.4 确定丝杆的等效负载工作负载是指机床工作时,实际作用在滚珠丝杆上的轴向压力,他的数值用进给牵引力的实验公式计算。选定导轨为滑动导轨,取摩擦系数为0.03,K为颠覆力矩影响系数,一般取1.11.5,本课题中取1.3,则丝杆所受的力为其等效载荷按下式计算(式中取,)3.1.5 确定丝杆所受的最大动载荷fw-负载性质系数,(查表:取fw=1.2)ft-温度系数(查表:取ft=1)fh-硬度系数(查表:取fh =1)fa-精度系数(查表:取fa =1)fk-可靠性系数(查表:取fk =1)Fm-等效负载nz-等效转速Th -工作寿命,取丝杆的工作寿命为15000h由上式计算得Car=17300N表3-1-1各类机械预期工作时间Lh表3-1-2精度系数fa表3-1-3可靠性系数fk表3-1-4负载性质系数fw3.1.6 精度的选择滚珠丝杠副的精度对电气机床的定位精度会有影响,在滚珠丝杠精度参数中,导程误差对机床定位精度是最明显的。一般在初步设计时设定丝杠的任意300行程变动量应小于目标设定定位精度值的1/31/2,在最后精度验算中确定。选用滚珠丝杠的精度等级丝轴为13级(1级精度最高),考虑到本设计的定位精度要求及其经济性,选择X轴精度等级为3级3.1.7 选择滚珠丝杆型号 计算得出Ca=Car=17.3KN,则Coa=(23)Fm=(34.651.9)KN公称直径Ph=12mm则选择FFZD型内循环浮动返向器,双螺母垫片预紧滚珠丝杆副,丝杆的型号为FFZD40103。公称直径 d0=40mm 丝杆外径d1=39.5mm 钢球直径dw=7.144mm 丝杆底径d2=34.3mm 圈数=3圈 Ca=30KN Coa=66.3KN 刚度kc=973N/m3.2 校核滚珠丝杆副的拉压系统刚度影响系统的定位精度和轴向拉压震动固有频率,其扭转刚度影响扭转固有频率。承受轴向负荷的滚珠丝杆副的拉压系统刚度KO有丝杆本身的拉压刚度KS,丝杆副内滚道的接触刚度KC,轴承的接触刚度Ka,螺母座的刚度Kn,按不同支撑组合方式计算而定。3.2.1 临界压缩负荷验证丝杆的支撑方式对丝杆的刚度影响很大,采用一端固定一端支撑的方式。临界压缩负荷按下列计算:式中E-材料的弹性模量E钢=2.1X1011(N/m2)LO-最大受压长度(m)K1-安全系数,取K1=1.3Fmax-最大轴向工作负荷(N)f1-丝杆支撑方式系数:f1=15.1I=丝杆最小截面惯性距(m4)式中do-是丝杆公称直径(mm)dw-滚珠直径(mm),丝杆螺纹不封闭长度Lu=工作台最大行程+螺母长度+两端余量Lu=300+148+20X2=488mm支撑距离LO应该大于丝杆螺纹部分长度Lu,选取LO=620mm代入上式计算得出Fca=5.8X108N可见FcaFmax,临界压缩负荷满足要求。3.2.2 临界转速验证滚珠丝杠副高速运转时,需验算其是否会发生共振的最高转速,要求丝杠的最高转速: 式中:A-丝杆最小截面:A=-丝杠内径,单位;P-材料密度p=7.85*103(Kg/m)-临界转速计算长度,单位为,本设计中该值为=148/2+300+(620-488)/2=440mm-安全系数,可取=0.8fZ-丝杠支承系数,双推-简支方式时取18.9经过计算,得出= 6.3*104,该值大于丝杠临界转速,所以满足要求。3.2.3 丝杆拉压振动与扭转振动的固有频率 丝杠系统的轴向拉压系统刚度Ke的计算公式式中 A丝杠最小横截面,;螺母座刚度KH=1000N/m。当导轨运动到两极位置时,有最大和最小拉压刚度,其中,L植分别为750mm和100mm。经计算得:式中 Ke 滚珠丝杠副的拉压系统刚度(N/m); KH螺母座的刚度(N/m);KH=1000 N/mKc丝杠副内滚道的接触刚度(N/m);KS丝杠本身的拉压刚度(N/m);KB轴承的接触刚度(N/m)。经计算得丝杠的扭转振动的固有频率远大于1500r/min,能满足要求。3.3 电机的选择步进电机是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁执行元件。每输入一个脉冲电机转轴步进一个距角增量。电机总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲的频率。步进电机具有惯量低、定位精度高、无累计误差、控制简单等优点,所以广泛用于机电一体化产品中。选择步进电动机时首先要保证步进电机的输出功率大于负载所需的功率,再者还要考虑转动惯量、负载转矩和工作环境等因素。3.3.1 电机轴的转动惯量a、回转运动件的转动惯量上式中:d直径,丝杆外径d=39.5mmL长度=1mP钢的密度=7800经计算得b、水平进给直线运动件向丝杆折算的惯量上式中:M质量 水平进给直线运动件M=160kgP丝杆螺距(m)P=0.001m经计算得c、联轴器的转动惯量查表得 因此3.3.2 电机扭矩计算a、折算至电机轴上的最大加速力矩上式中:J=0.0028kg/m2ta加速时间 KS系统增量,取15s-1,则ta=0.2s经计算得b、折算至电机轴上的摩擦力矩上式中:F0导轨摩擦力,F0=Mf,而f=摩擦系数为0.02,F0=Mgf=32NP丝杆螺距(m)P=0.001m传动效率,=0.90I传动比,I=1经计算得c、折算至电机轴上的由丝杆预紧引起的附加摩擦力矩上式中P0滚珠丝杆预加载荷1500N0滚珠丝杆未预紧时的传动效率为0.9经计算的T0=0.05NM则快速空载启动时所需的最大扭矩 根据以上计算的扭矩及转动惯量,选择电机型号为SIEMENS的IFT5066,其额定转矩为6.7。4 垂直进给机构设计计算4.1 设计条件满载功率1kw,最高转速500rpm,进给传动最低速度0.01mm/r,高速度0.2mm/r,最大载荷1000N,精度0.05mm。进给机构的进给运动,由进电机的转动,然后带动工作台丝杠传动。在数控工作台上的丝杠传动,可以用普通的丝杠传动,也还有应用滚珠丝杠来转动。原因是普通丝杠传动摩,但总是不太稳定。4.2.1 滚珠丝杠的精度查阅滚珠丝杠的样本选择丝杠精度为5级精度等级,有初步设计现设丝杠效行程350 mm,行程偏差允许达到30m。4.2.2 滚珠丝杠参数的计算 (1)最大工作载荷的计算丝杠的最大载荷为工作时的最大进给力加摩擦力,最小载荷即为摩擦力。设最大进给力=5000N,导轨上面移动部件的重量约为500,导轨的摩擦系数为0.04,故丝杠的最小载荷(即摩擦力) (N) (4.1)丝杠最大载荷是: 50001965196(N) (4.2)平均载荷是:=3529(N) (4.3)(2)当量动载荷的计算 滚珠丝杠副类型的选择主要是根据导程和动载荷两个参数,其选择的原则为:滚珠丝杠的静载荷Coa不能大于额定静载荷Coam,即CoaCoam;滚珠丝杠的动载荷Ca不能大于额定动载荷Cam,即CaCam。驱动电机最高转速2000 r/min丝杠最高转速为2000r/min,工作台最小进给速度为0.5m/min,故丝杠的最低转速为0.1r/min,可取为0,则平均转速n=1000r/min。丝杠使用寿命T=15000h,故丝杠的工作寿命=675(r) (4.4)当量动载荷值: (4.5)式中: 载荷性质系数,无冲击取1-1.2,一般情况取1.2-1.5,有较大冲击振动时取1.5-2.5; 精度影响系数,对1、2、3级精度的滚珠丝杠取=1.0,对4、5级精度的丝杠取=0.9。 根据要求去=1.5,=0.9,代入数据得 51.59(KN) (4.6)根据计算所得最大动载荷和初选的丝杠导程,查滚珠丝杠样本,选择FF4010-5型内循环浮动返回器双螺母对旋预紧滚珠丝杠副,其公称直径为40mm,导程为10mm,循环滚珠为5圈2列,精度等级取5级,额定动载荷为55600N,大于最大计算动载荷=51590N,符合设计要求。表4.1 滚珠丝杠螺母副的几何参数名 称符 号计算公式和结果公称直径(mm)40螺距(mm)P10接触角钢球直径(mm)7.144螺纹滚道法面半径(mm)偏心距(mm)0.009螺纹升角(mm)=丝杠外径(mm)39.5丝杠底径(mm)34.3螺杆接触直径(mm)32.87(3)传动效率的计算将公称直径=40mm,导程=10mm,代入=arctan,的丝杠螺旋升角=。将摩擦角,代入=,得传动效率=93.7%。(4)刚度的验算本传动系统的丝杠采用一端轴向固定,一端浮动的结构形式。固定端采用一对面对面角接触球轴承和一个角接触球轴承,另一端也采用角接触球轴承,这种安装适应于较高精度、中等载荷的丝杠。滚珠丝杠螺母的刚度的验算可以用接触量来校核。a、滚珠丝杠滚道间的接触变根据公式Z=,求得单圈滚珠数Z=22,改型号丝杠为双螺母,滚珠的圈数列数为52,代入公式圈数列数,得滚珠总数量=220。丝杠预紧时,取轴向预紧力=1732(N)。查相关公式得滚珠丝杠与螺纹滚道间接触变形 (4.7)式中=51590N。代入数据得;=0.013(mm)因为丝杠有预紧力,且为轴向负载,所以实际变形量可以减少一半,取=0.0065mm。 b、丝杠在工作载荷作用下的抗压变形 丝杠采用的是两端都为角接触球轴承,轴承的中心距a=720mm,钢的弹性模量E=,由表2.1中可知,滚珠直径=7.144mm,丝杠底径=34.3mm,则丝杠的截面积: =1540.6()根据公式代入数据得:=0.018(mm)C、总的变形=0.0065+0.018=0.0245mm,丝杠的有效行程为600,丝杠在有效行程500400mm时,行程偏差允许达到30m,,可见丝杠刚度足够。(5)稳定性的验算 (4.8)公式中取支撑系数=2,由丝杠底径=43.3mm求的截面惯性矩=188957.7(),压杆稳定安全系数K取3(丝杠卧式水平安装),滚珠螺母至轴向固定处的距离取最大值1200mm,代入公式得:=181129.6()则f=181129.6N大于=51590N,故不会失稳,满足使用要求。 (6)临界转速的验算 对于滚珠丝杠还有可能发生共振,需要验算其临界转速,设不会发生共振的最高转速为临界转速。查资料得公式 : (4.9)为丝杠支承方式系数(一端固定,一端游动)代入数据得:4397(r/min),临界速度远大于丝杠所需转速,故不会发生共振。(7)滚珠丝杠选型和安装尺寸的确定由以上验算可以知道,丝杠型号为FF40105,完全符合所需要求,故确定选用该型号,安装尺寸查表可知。(8)丝杠支承的选择滚珠丝杠的主要载荷是轴向载荷,径向载荷主要是卧式丝杠的自重。因此对丝杠的轴向精度和轴向刚度应有较高要求。其两端支承的配置情况为轴向固定方式。本次设计丝杠支承选用一端固定,另一端浮动。 4.3 伺服电机的选择4.3.1 最大负载转矩的计算所选伺服电机的额定转矩应大于最大切削负载转矩。最大切削负载转矩T可根据以下公式计算,即 (4.10)从前面的计算可以知道,最大载荷N,丝杠导程=10mm=0.01m,预紧力=N,根据计算的滚珠螺母丝杠的机械效率=0.947,因为滚珠丝杠预加载荷引起的附加摩擦力矩: (Nm) (4.11)查手册得单个轴承的摩擦力矩为0.32Nm,故一对轴承的摩擦力矩=0.64Nm。简支端轴承步预紧,其摩擦力矩可忽略不计。伺服电动机与丝杠直接相连,其传动比=1,则最大切削负载转矩:(Nm)所选的伺服电机额定转矩应该大于此值。4.3.2 负载惯量的计算伺服电机的转动惯量应与负载惯量相匹配。负载惯量可以按一下次序计算。立柱与主轴箱的质量为500,折算到电动机轴上的惯量可按下式计算, (kg) (3.14)丝杠名义直径=50mm=0.05m,长度L=1.2m丝杠材料(钢)的密度=7.8。根据公式计算丝杠加在电动机轴上的惯量 () (4.12)联轴器加上锁紧螺母等的惯量可直接查手册得到,即()故负载总的惯量为()电动机的转子惯量应与负载惯量相匹配。通常要求不小于,但也不是越大越好。因越大,总的惯量就越大,加速度性能受影响。为了保证足够的角加速度,以满足系统反应的灵敏的,将采用转矩较大的伺服电动机和它的伺服控制系统。根据有关资料的推荐,匹配条件为: (4.13)则所选交流伺服电动机的转子惯量应在0.00920.036范围之内。根据上述计算可选用表3.2中的交流伺服电机22/3000i型,其额定转矩为22Nm,最高,转动惯量J=0.012。表4.2 FANUC(HV)i系列交流伺服电机型号1/ 5000i2/ 5000i4/ 4000i8/ 3000i12/ 3000i22/3000i输出功率/kw0.5 0.751.41.634额定转矩(Nm)1 2481222最高转速500050004000300030003000转动惯量()0.000310.000530.00140.00260.00260.012质量348121829伺服放大器规格20i20i20i40i80i80i4.3.3 空载加速转矩计算当执行件从静止以阶跃指令加速到最大移动(快速)速度时,所需要的空载加速转矩按下式求, (4.14)空载加速时,主要克服的是惯性,选用的22/3000i型交流伺服电动机,总惯量0.0120+0.0092=0.0212() 加速度时间通常取的34倍,故=(34)=(34)6=1824(ms),则(Nm)4.4 导轨副的计算、选择根据给定的工作载荷Fz和估算的Wx和Wy计算导轨的静安全系数fSL=C0/P,式中:C0为导轨的基本静额定载荷,kN;工作载荷P=0.5(Fz+W); fSL=1.03.0(一般运行状况),3.05.0(运动时受冲击、振动)。根据计算结果查有关资料初选导轨:因系统受中等冲击,因此取根据计算额定静载荷初选导轨:选择汉机江机床厂HJG-D系列滚动直线导轨,其型号为:HJG-D25基本参数如下:表4.3 额定静载荷初选导轨额定载荷/N静态力矩/N*M滑座重量导轨重量导轨长度动载荷静载荷L(mm)17500260001981982880.603.1760滑座个数单向行程长度每分钟往复次数M40.64导轨的额定动载荷N依据使用速度v(m/min)和初选导轨的基本动额定载荷 (kN)验算导轨的工作寿命Ln:额定行程长度寿命: 导轨的额定工作时间寿命: 导轨的工作寿命足够.4.5 联轴器的选择 金属弹性元件挠性联轴器是由各种片状、圆柱状、卷板状等形状的金属弹簧,利用金属弹簧的弱性变形以达到补偿两轴相对偏移 和减振、缓冲功能,构成不同结构、性能的挠性联轴器。金属弹性元件比非金属弹性元件强度高,使用寿命长,传递载荷能力大,,适用于高温工况,弹性模最大且稳定。如图3.5所示膜片联轴器是由几组膜片(不锈钢薄板)用螺栓交错地与两半联轴器联接,每组膜片由数片叠集而成,膜片分为连杆式和不同形状的整片式。膜片联轴吕靠膜片的弹性变形来补偿报联两轴的相对位移,是一种高性能的金属弱性元件挠性联轴器,结构较紧凑,强度高,不用润滑,使用寿命长,无旋转间隙,不受温度和油污影响,具有耐酸、耐碱、防腐蚀的特点,适用于高速、高温、有腐蚀介质工况环境的轴系传动,广泛用于各种机械装置的轴系传动 。图4.7 DJM5金属膜片挠性联轴器5 旋转工作台机构5.1 电机的选择查SEW减速电机的规格表,选用如下减速电机。表5.1 选用的电机的详细参数电机额定功率Pm/kW输出转速na/r/min输出扭矩Ma/Nm减速机速比i输出轴许用径向载荷FRa/N使用系数SEW-fB减速机型号电机型号重量/kg0.37564722.528701.55DT71D4SF3714此型号的电机在一定程度上保证了驱动功率有一定的盈余,因数在电机起动时,若机床上有工件,则此时的起动功率会比平时工作时的功率要大,且减速电机本身还有一定的使用系数。5.2 同步带传动计算5.2.1 同步带计算选型设计功率是根据需要传递的名义功率、载荷性质、原动机类型和每天连续工作的时间长短等因素共同确定的,表达式如下:式中需要传递的名义功率工作情况系数,按表5.2工作情况系数选取=1.7;表5.2 工作情况系数1) 确定带的型号和节距 可根据同步带传动的设计功率Pd和小带轮转速n1,由同步带选型图中来确定所需采用的带的型号和节距。 其中Pd=0.40kw,n1=56rpm。查表5.3表5.3 同步带选型表选同步带的型号为H:,节距为:Pb=8.00mm1) 选择小带轮齿数z1,z2 可根据同步带的最小许用齿数确定。查表3-3-3得。 查得小带轮最小齿数14。实际齿数应该大于这个数据初步取值z1=34故大带轮齿数为:z2=iz1=1z1=34。 故z1=34,z2=34。 确定带轮的节圆直径d1,d2小带轮节圆直径d1=Pbz1/=8.0034/3.1486.53mm大带轮节圆直径d2=Pbz2/=8.0034/3.1486.53mm 验证带速v 由公式v=d1n1/60000计算得, svmax=40m/s,其中vmax=40m/s由表3-2-4查得。a) 确定带长和中心矩根据机械设计基础得 所以有:现在选取轴间间距为取224mm10、同步带带长及其齿数确定=() = =719.7mm11、带轮啮合齿数计算有在本次设计中传动比为1,所以啮合齿数为带轮齿数的一半,即=17。12、基本额定功率的计算查基准同步带的许用工作压力和单位长度的质量表4-3可以知道=2100.85N,m=0.448kg/m。 所以同步带的基准额定功率为=0.21KW表5.4 基准宽度同步带的许用工作压力和单位长度的质量13、计算作用在轴上力=71.6N5.2.2 同步带的主要参数(结构部分)1、同步带的节线长度 同步带工作时,其承载绳中心线长度应保持不变,因此称此中心线为同步带的节线,并以节线周长作为带的公称长皮,称为节线长度。在同步带传动中,带节线长度是一个重要参数。当传动的中心距已定时,带的节线长度过大过小,都会影响带齿与轮齿的正常啮合,因此在同步带标准中,对梯形齿同步带的各种哨线长度已规定公差值,要求所生产的同步带节线长度应在规定的极限偏差范围之内(见表5.5)。表5.5 带节线长度表2、带的节距Pb如图4-2所示,同步带相邻两齿对应点沿节线量度所得约长度称为同步带的节距。带节距大小决定着同步带和带轮齿各部分尺寸的大小,节距越大,带的各部分尺寸越大,承载能力也随之越高。因此带节距是同步带最主要参数在节距制同步带系列中以不同节距来区分同步带的型号。在制造时,带节距通过铸造模具来加以控制。梯形齿标准同步带的齿形尺寸见表4.6。3、带的齿根宽度 一个带齿两侧齿廓线与齿根底部廓线交点之间的距离称为带的齿根宽度,以s表示。带的齿根宽度大,则使带齿抗剪切、抗弯曲能力增强,相应就能传动较大的裁荷。图5.1 带的标准尺寸表5.6 梯形齿标准同步带的齿形尺寸4、带的齿根圆角 带齿齿根回角半径rr的大小与带齿工作时齿根应力集中程度有关t齿根圆角半径大,可减少齿的应力集中,带的承载能力得到提高。但是齿根回角半径也不宜过大,过大则使带齿与轮齿啮合时的有效接触面积城小,所以设计时应选适当的数值。5、带齿齿顶圆角半径八 带齿齿项圆角半径八的大小将影响到带齿与轮齿啮合时会否产生于沙。由于在同步带传动中,带齿与带轮齿的啮合是用于非共扼齿廓的一种嵌合。因此在带齿进入或退出啮合时,带齿齿顶和轮齿的顶部拐角必然会超于重叠,而产生干涉,从而引起带齿的磨损。因此为使带齿能顺利地进入和退出啮合,减少带齿顶部的磨损,宜采用较大的齿顶圆角半径。但与齿根圆角半径一样,齿顶圆角半径也不宜过大,否则亦会减少带齿与轮齿问的有效接触面积。 6、齿形角梯形带齿齿形角日的大小对带齿与轮齿的啮合也有较大影响。如齿形角霹过小,带齿纵向截面形状近似矩形,则在传动时带齿将不能顺利地嵌入带轮齿槽内,易产生干涉。但齿形角度过大,又会使带齿易从轮齿槽中滑出,产生带齿在轮齿顶部跳跃现象。5.2.3 同步带的设计在这里,我们选用梯形带。带的尺寸如表5.7。带的图形如图5.2。表5.7 同步带尺寸型号节距齿形角齿根厚齿高齿根圆角半径齿顶圆半径H840。21.02图5.2 同步带5.2.4 同步带轮的设计同步带轮的设计的基本要求1、保证带齿能顺利地啮入与啮出由于轮齿与带齿的啮合同非共规齿廓啮合传动,因此在少带齿顶部与轮齿顶部拐角处的干涉,并便于带齿滑入或滑出轮齿槽。2、轮齿的齿廊曲线应能减少啮合变形,能获得大的接触面积,提高带齿的承载能力即在选探轮齿齿廓曲线时,应使带齿啮入或啮出时变形小,磨擦损耗小,并保证与带齿均匀接触,有较大的接触面积,使带齿能承受更大的载荷。3、有良好的加了工艺性 加工工艺性好的带轮齿形可以减少刀具数量与切齿了作员,从而可提高生产率,降低制造成本。4、具有合理的齿形角齿形角是决定带轮齿形的重要的力学和几何参数,大的齿形角有利于带齿的顺利啮入和啮出,但易使带齿产生爬齿和跳齿现象;而齿形角过小,则会造成带齿与轮齿的啮合干涉,因此轮齿必须选用合理的齿形角。同步带轮的设计结果同步带轮用梯形齿,其图形如图5.3。 图5.3 同步带轮6 主轴工作机构设计6.1 电机的选型参考市场上同类产品,考虑到本机器体积小,功率消耗不大。只是旋转运动。初步选择电动机为普通三相异步电动机Y90S-4型。用于一般场合和无特殊要求90S-4型三相异步电机功率:1.1KW 电压:380V 电流:2.7A 绝缘:B 噪音:67 dB(A) 转速 1440 r/min广泛适用于不含易燃、易爆或腐蚀性气体的一般场合和无特殊要求的机械设备上,如金属切削机床、泵、风机、运输机械、搅拌机、农业机械和食品机械等。 Y90S-4型三相异步电动机广泛适用于不含易燃、易爆或腐蚀性气体的一般场合和无特殊要求的机械设备上,如金属切削机床、泵、风机、运输机械、搅拌机、 农业机械和食品机械等。 Y90S-4型三相异步电动机是全封闭自扇冷式鼠笼型三相异步电动机,电动机基本系列,符合IEC标准的有关规定。 Y90S-4型三相异步电动机具有高效、节能、起动转矩大、噪声低、震动小、可靠性高、使用维护方便等特点。图6.1 电动机6.2 同步带传动计算6.2.1 同步带计算选型设计功率是根据需要传递的名义功率、载荷性质、原动机类型和每天连续工作的时间长短等因素共同确定的,表达式如下:式中需要传递的名义功率工作情况系数,按表6.1工作情况系数选取=1.7;表6.1 工作情况系数2) 确定带的型号和节距 可根据同步带传动的设计功率Pd和小带锯转速n1,由同步带选型图中来确定所需采用的带的型号和节距。 其中Pd=0.63kw,n1=56rpm。查表6.2表6.2 同步带的型号和节距选同步带的型号为H:,节距为:Pb=8.00mm2) 选择小带锯齿数z1,z2 可根据同步带的最小许用齿数确定。查表3-3-3得。 查得小带锯最小齿数14。实际齿数应该大于这个数据初步取值z1=34故大带锯齿数为:z2=iz1=1z1=34。 故z1=34,z2=34。 确定带锯的节圆直径d1,d2小带锯节圆直径d1=Pbz1/=8.0034/3.1486.53mm大带锯节圆直径d2=Pbz2/=8.0034/3.1486.53mm 验证带速v 由公式v=d1n1/60000计算得, svmax=40m/s,其中vmax=40m/s由表3-2-4查得。b) 确定带长和中心矩根据机械设计基础得 所以有:现在选取轴间间距为取224mm10、同步带带长及其齿数确定=() = =719.7mm11、带锯啮合齿数计算有在本次设计中传动比为1,所以啮合齿数为带锯齿数的一半,即=17。12、基本额定功率的计算查基准同步带的许用工作压力和单位长度的质量表4-3可以知道=2100.85N,m=0.448kg/m。 所以同步带的基准额定功率为=0.21KW表6.3 基准宽度同步带的许用工作压力和单位长度的质量13、计算作用在轴上力=71.6N6.2.2 同步带的设计在这里,我们选用梯形带。带的尺寸如表6.4。带的图形如图6.2。表6.4 同步带尺寸型号节距齿形角齿根厚齿高齿根圆角半径齿顶圆半径H840。21.02图6.2 同步带6.3 主轴主轴的设计6.3.1 确定主轴主轴最小直径(1)先按课本式(15-2)初步估算轴的最小直径。选取轴的材料为45钢,调质处理。根据课本,取,于是得11210.23根据切削机床主轴的设计相关知识,前面章节已经做了说明,在此不具体说明,拟定轴的结构如下图,轴的受力情况如下图:图6.3 轴的受力图6.3.2 求轴上的载荷从轴的结构图以及弯矩和扭矩图中可以看出截面是轴的危险截面。计算步骤如下:4 966.34 N3 960.59 N2 676.96 N3 356.64-2 676.96679.68 N4 966.3457.1283 578.014 2 676.9657.1152 854.416 679.6871.6486 65.09 322 150.53 287 723.45 表6.5 轴设计受力参数 载 荷水平面H垂直面V支反力4 966.34 N,3 960.59 N2 676.96 N,679.68 N弯矩M283 578.014 152 854.416 486 65.09 总弯矩322 150.53 ,287 723.45扭矩T1 410 990 6.3.3 按弯曲扭转合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C)的强度。根据课本式(15-5)及表7.2中的数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取0.6,轴的计算应力 MPa12.4 MPa前已选轴材料为45钢,调质处理,查课本表15-1得60MP。因此 ,故此轴安全。6.3.4 精确校核轴的疲劳强度(1)判断危险截面截面A,B只受扭矩作用,虽然键槽、轴肩及过渡配合所引起的应力集中均将消弱轴的疲劳强度,但由于轴的最小直径是按扭转强度较为宽裕确定的,所以截面A,B均无需校核。从应力集中对轴的疲劳强度的影响来看,截面和处过盈配合引起的应力集中最严重,从受载来看,截面C上的应力最大。截面的应力集中的影响和截面的相近,但是截面不受扭矩作用,同时轴径也较大,故不必做强度校核。截面C上虽然应力最大,但是应力集中不大(过盈配合及键槽引起的应力集中均在两端),而且这里轴的直径最大,故截面C也不必校核,截面和显然更不必要校核。由课本第3章的附录可知,键槽的应力集中较系数比过盈配合的小,因而,该轴只需校核截面左右两侧即可。(2)截面左侧抗弯截面系数 W0.10.161 412.5 抗扭截面系数 0.20.2122 825 截面的右侧的弯矩M为 90 834.04 截面上的扭矩为 1 410 990 截面上的弯曲应力1.48 MPa截面上的扭转切应力 11.49 MPa轴的材料为45钢,调质处理。由课本表15-1查得 截面上由于轴肩而形成的理论应力集中系数及按课本附表3-2查取。因,经插值后查得1.9,1.29又由课本附图3-1可得轴的材料的敏性系数为,0.88故有效应力集中系数按式(课本附表3-4)为1.756由课本附图3-2的尺寸系数;由课本附图3-3的扭转尺寸系数。轴按磨削加工,由课本附图3-4得表面质量系数为轴为经表面强化处理,即,则按课本式(3-12)及式(3-12a)得综合系数为又由课本及3-2得碳钢的特性系数,取,取于是,计算安全系数值,按课本式(15-6)(15-8)则得S65.66S16.9216.38S1.5 故可知其安全。1. 截面右侧抗弯截面系数 W0.10.172 900 抗扭截面系数 0.20.2145 800 截面的右侧的弯矩M为 90 834.04 截面上的扭矩为 1 410 990 截面上的弯曲应力1.25 MPa截面上的扭转切应力 9.68 MPa过盈配合处的,由课本附表3-8用插值法求出,并取0.8,于是得3.24 9轴按磨削加工,由课本附图3-4得表面质量系数为轴为经表面强化处理,即,则按课本式(3-12)及式(3-12a)得综合系数为3.332.68又由课本及3-2得碳钢的特性系数,取,取于是,计算安全系数值,按课本式(15-6)(15-8)则得S66.07S16.9211.73S1.5 故该轴的截面右侧的强度也是足够的。本轴因无大的瞬时过载及严重的应力循环不对称性,故可略去静强度校核。至此,低速轴的设计计算即告结束。6.4 主轴组件设计计算6.4.1 主轴的材料与热处理主轴材料主要根据刚度、载荷特点、耐磨性和热处理变形大小等因素选择。主轴的刚度与材料的弹性模量E值有关,钢的E值较大(2.110N/cm左右),所以,主轴材料首先考虑用钢料。钢的弹性模量E的数值和钢的种类和热处理方式无关,即不论是普通钢或合金钢,其弹性模量E基本相同。因此在选择钢料时应首先选用价格便宜的中碳钢(如45钢),只有在载荷特别重和有较大的冲击时,或者精密特殊主轴需要减少热处理后的变形时,或者轴向移动的主轴需要保证其耐磨性时,才考虑选用合金钢。当主轴轴承采用滚动轴承时,轴颈可不淬硬,但为了提高接触刚度,防止敲碰损伤轴颈的配合表面,不少45钢主轴轴颈仍进行高频淬火(HRC4854).有关45钢主轴热处理情况如下表5.8所列:表5.8 使用滚动轴承的45钢主轴热处理等参数工 作 条 件使 用 机 床材 料 牌 号热 处 理硬 度常 用代 用轻中负载车、钻、铣、磨床主轴4550调质HB220250轻中负载局部要求高硬度磨床的切割片轴4550高频淬火HRC5258轻中负载PV40(Nm/cms)车、钻、铣、磨床的主轴4550淬火回火高频淬火HRC4250HRC5258此次设计的特殊主轴,考虑到主轴材料的选择原则,选用价格便宜的中碳钢(45钢)。查表2-2中,因工作中承受轻、中负荷,且要求局部高硬度,故热处理采用高频淬火,HRC5258。6.4.2 主轴直径的选择主轴直径对主轴组件刚度的影响很大,直径越大,主轴本身的变形和轴承变形引起的主轴前端位移越小,即主轴组件的刚度越高。但主轴前端轴颈直径D1越大,与之相配的轴承等零件的尺寸越大,要达到相同的公差则制造越困难,重量也增加。同时,加大直径还受到轴承所允许的极限转速的限制,甚至为特殊结构所不允许。通常,主轴前轴颈直径D1可根据传递功率,并参考现有同类特殊的主轴轴颈尺寸确定。查金属切削特殊设计第506页表5-12中,几种常见的通用特殊钢质主轴前轴颈的直径D1,可供参考,如下表5.9所示:特殊,查上表中对应项,初取D1= D2=30。表5.9 主轴前轴颈直径D1的选择机床机床功率 (千瓦)1.47.37.4111114.7车床608070907010595130110145140165铣床5090609060957510090105100115外圆磨床5090557070807590751006.4.3 主轴前后轴承的选择根据前述关于轴承的选择原则,查金属切削设计简明手册第375页,选取主轴前支承的36206是旧型号,新型号是7206C,即接触角为15的角接触球轴承。图5.5 轴承结构参数及安装尺寸6.4.4 轴承的选型及校核滚动轴承的选择包括轴承类型选择、轴承精度等级选择和轴承尺寸选择。轴承类型选择适当与否,直接影响轴承寿命以至机器的工作性能。选择轴承类型时应当分析比较各类轴承的特性,并参照同类机器中的轴承使用经验。 在选择轴承类型时,首先要考虑载荷的大小、方向以及轴的转速。一般说来,球轴承便宜,在载荷较小时,宜优先选用。滚子轴承的承载能力比球轴承大,而且能承受冲击载荷,因此在重载荷或受有振动、冲击载荷时,应考虑选用滚子轴承。但要注意滚子轴承对角偏斜比较敏感。当主要承受径向载荷时,应选用向心轴承。当承受轴向载荷而转速不高时,可选用推力轴承;如转速较高,可选用角接触球轴承。当同时承受径向裁荷和轴向载荷时,若轴向载荷较小,可选用向心球轴承或接触角不大的角接触球轴承;若轴向载荷较大,而转速不高,可选用推力轴承和向心轴承的组合方式,分别承受轴向载荷和径向载荷;当轴向载荷较大,且转速较高时,则应选用接触角较大的角接触轴承。各类轴承适用的转速范围是不相同的,在机械设计手册中列出了各类轴承的极限转速。一般应使轴承在低于极限转速下运转。向心球轴承、角接触球轴承和短圆柱痞子轴承的极限转速较高。适用于较高转速场合。推力轴承的极限转速较低只能用于较低转速场合。其次,在选择轴承类型时还需考虑安装尺寸限制、装拆要求,以及轴承的调心件能和风度,一般球轴承外形尺寸较大,滚子轴承较小,滚针轴承的径向尺寸最小而轴向尺寸较大,此外,不同系列的轴承,其外形尺寸也不相同。选择轴承一般应根据机械的类型、工作条件、可靠性要求及轴承的工作转速n,预先确定一个适当的使用寿命Lb (用工作小时表示),再进行额定动裁荷和额定静载荷的计算。对于转速较高的轴承(n10rmin),可按基本额定动载荷计算值选择轴承,然后校核其额定静载荷是否满足要求。当轴承可靠性为90、轴承材料为常规材料并在常规条件下运转时,取500h作为额定寿命的基准,同时考虑温度、振动、冲击等变化,则轴承基本额定动载荷可按下式进行简化计算。C基本额定动载荷计算值,N;P当量动载荷,N;fh寿命因数;1fn速度因数;0.822fm力矩载荷因数,力矩载荷较小时取1.5,较大时取2;fd冲击载荷因数;1.5fT温度因数;1CT轴承尺寸及性能表中所列径向基本额定动载荷,N;查文献3中的表6-2-8至6-2-12,得,fh=1;fn=0.822;fm=1.5;fd=1.5;fT=1。在本输送装置中,可以假设轴承只承受径向载荷,则当量动载荷为:P=XFr+YFa查文献3的表6-2-18,得,X=1,Y=0;所以,P=Fr=1128N。由以上可得:基本额定载荷,基本额定静载荷,极限速度为10000r/min,质量为0.219kg。然后校核该轴承的额定静载荷。额定静载荷的计算公式为:式中:基本额定静载荷计算值,N; 当量静载荷,N;安全因数轴承尺寸及性能表中所列径向基本额定静载荷,N。查文献3的表6-2-14知,对于深沟球轴承,其当量静载荷等于径向载荷。查文献3的表6-2-14知,安全系数则轴承的基本额定静载荷为:由上式可知,选取的轴承符合要求。6.4.5 主轴前端悬伸量主轴前端悬伸量a指的是主轴前支承支反力的作用点到主轴前端受力作用点之间的距离,它对主轴组件刚度的影响较大。悬伸量越小,主轴组件刚度越好。主轴前端悬伸量a取决于主轴端部的结构形状及尺寸,一般应按标准选取,有时为了提高主轴刚度或定心精度,也可不按标准取。另外,主轴前端悬伸量a还与前支承中轴承的类型及组合型式、工件或夹具的夹紧方式以及前支承的润滑与密封装置的结构尺寸等有关。因此,在满足结构要求的前提下,应尽可能减小悬伸量a,以利于提高主轴组件的刚度。初算时,可查金属切削特殊设计第158页,如下表5.10所示:表5.10 主轴的悬伸量与直径之比类型机 床 和 主 轴 的 类 型a/ D1通用和精密车床,自动车床和短主轴端铣床,用滚动轴承支承,适用于高精度和普通精度要求0.61.5中等长度和较长主轴端的车床和铣床,悬伸量不太长(不是细长)的精密镗床和内圆磨,用滚动和滑动轴承支承,适用于绝大部分普通生产的要求1.252.5孔加工特殊,专用加工细长深孔的特殊,由加工技术决定需要有长的悬伸刀杆或主轴可移动,由于切削较重而不适用于有高精度要求的特殊2.5根据上表所列,所设计的特殊属于型,所以取a/ D1为1.252.5,即:a=(1.252.5)D1=(1.252.5)30=37.575初取a=45。6.4.6 主轴支承跨距主轴支承跨距L是指主轴前、后支承反力作用点之间的距离。合理确定主轴支承跨距,可提高主轴部件的静刚度。可以证明,支承跨距越小,主轴自身的刚度越大,弯曲变形越小,但支承的变形引起的主轴前端的位移量将增大;支承跨距大,支承的变形引起的主轴前端的位移量较小,但主轴本身的弯曲变形将增大。可见,支承跨距过大或过小都会降低主轴部件的刚度。有关资料对合理跨距选择的推荐值可作参考:(1) L=(45)D1(2) L=(35)a,用于悬伸长度较小时;(3) L=(12)a,用于悬伸长度较大时。根据此次设计的特殊刚性主轴的悬伸量较大,取L2.5a为宜。即此次设计的主轴两支承的合理跨距L2.5a=2.5120=300初取L=280。6.4.7 主轴结构图根据以上的分析计算,可初步得出主轴的结构如图5.6所示:图5.6 主轴结构图6.4.8 主轴的校核主轴在工作中的受力情况严重,而允许的变形则很微小,决定主轴尺寸的基本因素是所允许的变形的大小,因此主轴的计算主要是刚度的验算,与一般轴着重于强度的情况不一样。通常能满足刚度要求的主轴也能满足强度的要求。刚度乃是载荷与弹性变形的比值。当载荷一定时,刚度与弹性变形成反比。因此,算出弹性变形量后,很容易得到静刚度。主轴组件的弹性变形计算包括:主轴端部挠度和主轴倾角的计算。对于两支承主轴,若每个支承中仅有一个单列或双列滚动轴承,或者有两个单列球轴承,则可将主轴组件简化为简支梁,如下图5.7所示;若前支承有两个以上滚动轴承,可认为主轴在前支承处无弯曲变形,可简化为固定端梁,如图5.8所示:图5.7 主轴组件简化为简支梁图5.8 主轴组件简化为固定端梁此次设计的主轴,前支承选用了一个双列角接触球轴承作为支承,即可认为主轴在前支承处无弯曲变形,可简化为上图5.8所示。(a) 主轴的前端部挠度(b) 主轴在前轴承处的倾角(c) 在安装带轮处的倾角E取为,由于小带轮的传动力大,这里以小带轮来进行计算将其分解为垂直分力和水平分力由公式可得主轴载荷图如下所示:图5.9 主轴受力图计算(在垂直平面),,计算(在水平面),,合成:6.4.9 轴承寿命校核由轴承为36206C角接触球

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号