R175型柴油机机体加工自动线上用多功能液压机械手设计【全套含有CAD图纸三维建模】

收藏

资源目录

压缩包内文档预览:(预览前20页/共49页)

编号:19802014

类型:共享资源

大小:2.56MB

格式:ZIP

上传时间:2019-06-09

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套含有CAD图纸三维建模

R175型柴油机机体加工自动线上用多功能液压机械手设计

多功能机械手

R175型柴油机机体加工自动线上

R175型柴油机机体加工自动线上用多功能液压机械手设计【

- 资源描述:

-

- 内容简介:

-

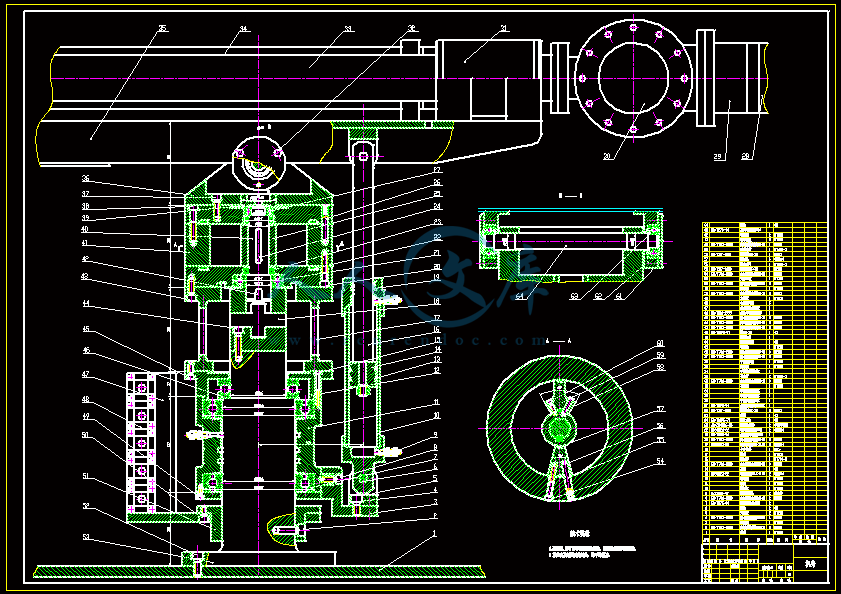

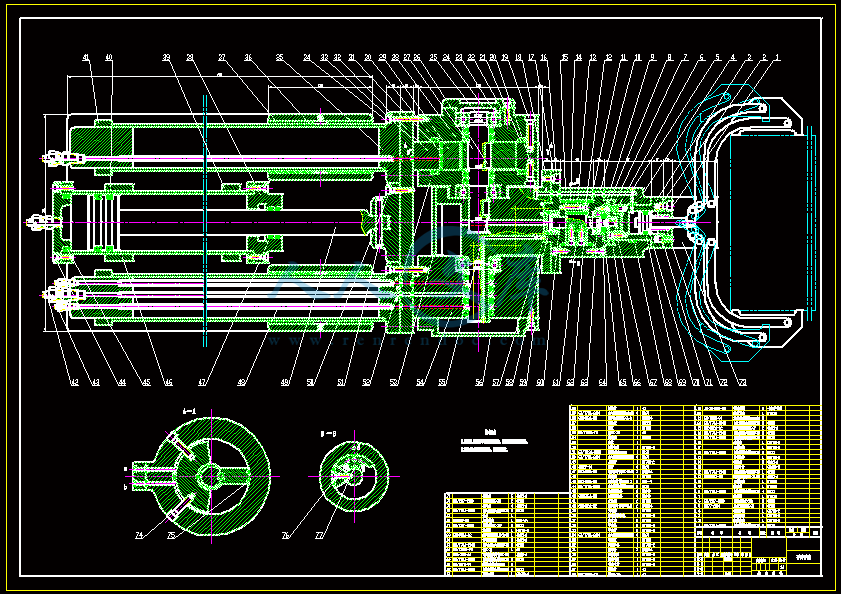

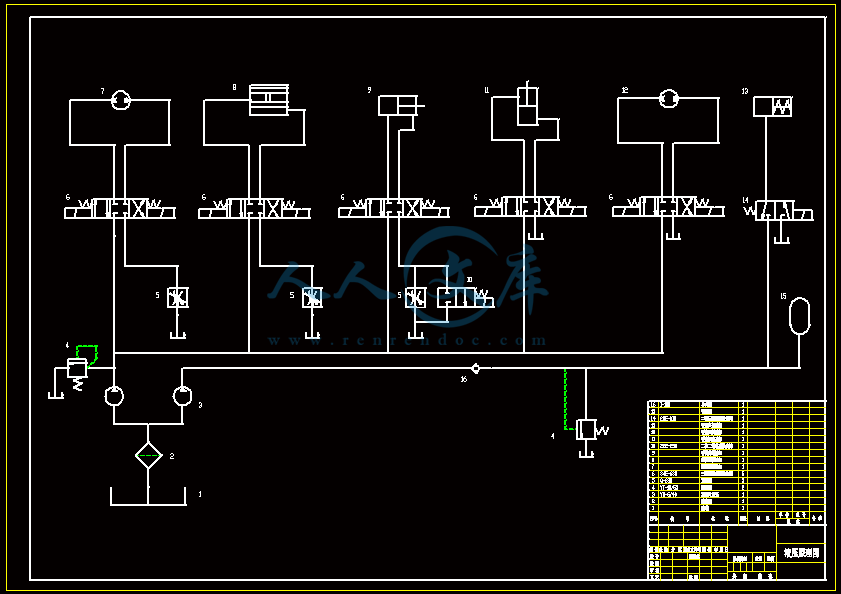

R175型柴油机机体加工自动线上用多功能液压机械手设计院 (系):机械工程学院专 业:机械设计制造及其自动化学 号:学 生 姓 名:指 导 教 师: 摘 要本次设计的多功能机械手用于R175型柴油机机体加工自动线上,主要由手爪、手腕、手臂、机身、机座等组成,具备上料、翻转和转位等多种功能,并按该自动线的统一生产节拍和生产纲领完成以上动作。本机械手机身采用机座式,自动线围绕机座布置,其坐标形式为球坐标式,具有立柱旋转、手臂伸缩、手臂俯仰、腕部转动和腕部摆动5个自由度。驱动方式为液压驱动,选用双联叶片泵,系统压力为2.5MPa,电机功率为5.5KW,共有整机回转油缸、手臂俯仰油缸、手臂伸缩油缸、手腕摆动油缸、手腕回转油缸、手爪夹紧油缸6个液压缸。送放机构的液压驱动系统是由液压基本回路组成,包括调压回路,缓冲回路,调速回路,换向回路.锁紧回路,保压回路。定位采用机械挡块定位,定位精度为0.51mm,采用行程控制系统实现点位控制。关键词: 机械手,球坐标,液压,机械挡块 ,点位控制VABSTRACTThe current design of multifunctional mechanical hand used for R175-type diesel organisms automatic processing line, mainly consist of claw, wrists, arms, body, base and so on. With moving the materials, turnover and transfer spaces, and many other functions, the automatic line with the unified production rhythms and production program completed more moves. With the automatic production line rhythms and the production of complete reunification of the above movements, automatic line is around the machine arrange, the coordinates of the ball coordinates of the form, with huge rotary, extendable arm, arm pitch, hitting and hitting back five moves freedom; Driven approach to hydraulic-driven, and the choice of double leaves pumps, the system pressure to 2.5MPa, 5.5KW electrical power for a total of whole sets of rotation tank, arm tilt cylinders, fuel tanks extendable arm, wrist swing tank, wrist rotation tank, claw clip tank six hydraulic oil tank; positioning a piece of machinery turned positioning, positioning accuracy for 0.51mm, using control systems to achieve their point spaces control. Key words: Mechanical hand, the ball coordinates, hydraulic, mechanical turned pieces, control point spaces目 录第1章 概述11.1 执行系统.11.2 驱动系统11.3 控制系统2第2章 方案设计及主要参数的确定32.1 方案设计32.2 主要参数的确定4第3章 抓取机构的设计53.1 抓取机构结构形式的确定53.2 夹紧力(握力)的确定53.3 夹紧缸驱动力的计算73.4 夹钳式抓取机构的定位误差分析83.5 夹紧液压缸主要尺寸的确定103.5.1 液压缸内径D的计算103.5.2 活塞杆直径d的计算113.5.3 液压缸壁厚的计算123.5.4 液压缸外径D0及长度l的计算123.5.5 液压缸行程S的确定12第4章 送放机构的设计134.1概述134.2液压系统主要参数的确定144.2.1 液压缸工作载荷的确定154.2.2 液压缸推力的确定154.2.3 液压缸流量的计算154.2.4 液压缸基本尺寸的确定154.3机械手的腕部设计164.3.1 腕部结构形式的确定164.3.2 腕部回转缸驱动力矩的计算174.3.3 腕部回转液压缸尺寸的确定214.3.4 腕部摆动缸驱动力矩的计算224.3.5 腕部摆动液压缸尺寸的确定244.4机械手的手臂和机身的设计254.4.1 手臂和机身结构形式的确定254.4.2 手臂驱动力的计算274.5液压系统元件的选择314.6液压系统回路的分析314.6.1 调压回路314.6.2 缓冲回路324.6.3 调速回路324.6.4 换向回路334.6.5 锁紧回路334.6.6 保压回路33第5章 控制系统的设计34参考文献35致谢 36附录1:科技论文翻译37附录2:实习报告49第1章 概述机械手是模仿人手的部分动作,按给定程序、轨迹、和要求实现自动抓取,搬运或操作动作的自动化机械装置。在工业中应用的机械手称为“工业机械手”。工业机械手由执行系统、驱动系统和控制系统组成。执行系统又可分为抓取,送放和机身三部分,如图1.1所示1-执行系统 2-控制系统 3-驱动系统a-手爪 b-手腕 c-手臂 d-机身 e-行走装置图1.1机械手的组成1.1执行系统执行系统是直接握持物件实现所需的各种运动的机械部分,它包括以下机构(1)抓取机构 抓取机构又称手部或手爪,是机械手直接与被抓取物件接触并施加约束和加紧力的部分。(2)送放机构 送放机构是执行系统中将被抓取物件送放到目的地的机械部分。它主要由手臂、手腕、行走装置等部分组成。手臂是用来支撑腕部和手部并改变被送放物件的空间位置的。它是机械手的主要运动部件。手腕主要是用来调整和改变被送放物件的方位,并连接手臂和手指。行走装置的主要作用是扩大机械手的送放范围,以适应远距离操作的需要。(3)机身 机身是机械手中用来支撑送放机构的部件,也是安装驱动系统,控制系统的基础部件。1.2 驱动系统机械手的驱动系统是为执行系统各部分提供动力的装置。驱动系统可分为液压传动、气压传动、电力传动和机械传动等多种形式。液压驱动系统主要由油泵,油缸,油压阀机管路组成。1.3 控制系统机械手控制系统的功用是通过对驱动系统的控制使执行系统按照规定的要求进行工作,并检测其工作位置正确与否。它主要包括程序控制和位置检测等部分.程序控制装置指挥机械手按规定的程序进行运动,并记忆人们给予机械手的指令信息(如动作顺序,运动轨迹,运动速度,运动时间等),同时按其控制系统的信息对执行系统发出指令,必要时它还可对机械手的动作进行监视,当动作有错误或发生故障时,即发出报警信号.信息检测装置主要用来控制机械手执行系统的运动位置,并随时竟执行系统的实际位置反馈给控制系统,并与设定的位置进行比较,然后通过控制系统进行调整,从而使执行系统以一定的精度达到设定位置.第2章 方案设计及主要参数的确定2.1 方案设计根据课题要求,机械手需要具备上料、翻转和转位等多种功能,并按该自动线的统一生产节拍和生产纲领完成以上动作,因此可采用以下多种设计方案。(1)直角坐标系式,自动线成直线布置,机械手空中行走,顺序完成上料、翻转、转位等功能。这种方案结构简单,自由度少,易于配线,但需要架空行走,油液站不能固定,这使设计复杂程度增加,运动质量增大。(2)机身采用立柱式,机械手侧面行走,顺序完成上料、翻转、转位等功能,自动线仍呈直线布置。这种方案可以集中设计液压站,易于实现电气、油路定点连接,但占地面积大,手臂悬伸量较大。(3)机身采用机座式,自动线围绕机座布置,顺序完成上料、翻转、转位等功能。这种案具有电液集中、占地面积小、可从地面抓取工件等优点,但配线要求较高。本设计拟采用第三种方案,如图(1)所示。这是一种球坐标式机械手,具有立柱旋转z、手臂伸缩x、手臂俯仰y、腕部转动x和腕部摆动y五个自由度。图2.1 球坐标式机械手2.2主要参数的确定(1)抓取重量 15kg(2)坐标形式和自由度 坐标形式为球坐标式,有五个自由度。(3)工作行程工作行程由已知条件及方案分析确定:最大工作半径1500mm;手臂最大中心高1000mm;手臂水平中心高700mm;手臂伸缩行程450mm;手臂回转范围:=0270;手腕回转范围:翻转=0180;腕部摆动范围:转位=090;手臂上下摆动角度:=060。(4)运动速度直线运动速度:手臂伸缩行程l=450mm,运动时间t=2s,则手臂伸缩速度为:v=0.45/2=0.225m/s;回转运动速度:定为60/s。(5)驱动方式驱动方式采用液压驱动的方式。由于机械手操作时各缸不同时工作,手臂伸缩缸和手臂回转缸所需的流量大,其余各缸所需的流量均较小,因此可选用双联叶片泵。在小流量时,只需高压小流量供油,大流量低压泵卸荷;在大流量时,两泵同时供,这样可以减少系统功率损失,防止油温升高。(6)定位精度定位采用机械挡块定位,定位精度为0.51mm。(7)控制方式采用行程控制系统实现点位控制。第3章 抓取机构的设计31抓取机构结构形式的确定抓取机构的结构形式主要决定于工件的形状和质量,本课题的抓取工件为250170140mm的箱式零件,因此采用平行连杆杠杆式手部结构较为合适。夹紧装置为常开式,当夹紧液压缸通油时,推动活塞带动杠杆机构合拢将工件夹紧。当夹紧液压缸断油时,活塞杆通过弹簧复位,手爪张开。32夹紧力(握力)的确定当用不同的手部机构夹紧同一种工件时,由于各手部机构的增力倍数不同,所需拉紧油缸的驱动力也不同。当手部机构选定后,由于工件的方位不同(如工件水平放置或垂直放置),钳爪的受力状态不一样,因而所需拉紧油缸的驱动力也不一样。下图(2)为两钳爪式手部机构,由于驱动力P使一对平行钳口对被夹持的工件产生两个作用力N,当忽略工件重量时(即相当于夹紧一块握力表),这两个力大小相等,力N称为由驱动力P产生的夹紧力。图3.1 夹紧力现引入一个称为“当量夹紧力”的概念,所谓当量夹紧力,就是指把重量为G的工件,按某一方位夹紧可以求得其拉紧油缸具有的最小驱动力,这个最小驱动力所能产生的夹紧力,就称为工件在这个方位的当量夹紧力。当量夹紧力的数值与具体的手部机构方案无关。只与工件的重量G和它相对与钳爪的放置方位有关。证明如下:(1)首先求驱动力P与夹紧力N的关系。当驱动力推动活塞杆移动一小段距离dy时,两个钳爪都相应产生一微小转角d,依据虚功原理,驱动力P所做功(Pdy)和夹紧力N所做功应相等,即 N= (3.1)(2)当量夹紧力与工件重量之关系。当钳爪水平夹紧重为G的工件时,根据工件的平衡条件F=0可得R1=R2+G可以看出,上下钳爪对工件的夹紧力并不相等,且随驱动力的增大而增大,但R1和R2的差值永远为工件之重量G,如R2=0,R1=G,驱动力最小。这个最小驱动力可以由下述方法求出:将R1=G,R2=0代入上式得 (3.2)由所产生的夹紧力,即当量夹紧力。将(2.2)式代入(2.1)式得 (3.3)从计算结果可以看出,当量夹紧力与具体的手部结构方案无关。不同的手部机构的增力倍数特性不一样,而当量夹紧力与无关,只与工件的重量和它相对于钳爪的放置方位无关。由课题要求可知,本机械手水平夹持悬伸工件,示意如图3.2图3.2 握力示意图查表得进行握力计算: N= (3.4)式中 N夹持工件时所需的握力;G工件的重量,G=15kg=150N;L、H尺寸,L=50mm,H=80mm。将上述数值代入得N=N考虑到工件在传送过程中还会产生惯性力、振动以及受到传力机构效率等的影响,故而实际握力还应按以下计算: N实 (3.5)式中,手部的机械效率,一般=0.850.95;k1安全系数,一般取k1=1.22;k2工作情况系数,主要考虑惯性力的影响,按下式估算:k2=1+/g,其中,为被抓取工件传送过程中的最大加速度,g为重力加速度。若取=0.9;k1=1.5;k2按= g/2计算,k2=1+/g=1.5,则N实 =356.251.51.5/0.9890N3.3夹紧缸驱动力的计算抓取机构产生的握力是通过驱动装置产生的驱动力经传动机构传递而得到的。如图3.3所示为夹紧缸受力分析简图,图中P为驱动力,N实为握力。由图3.4和图3.5的受力分析可得 P=2Rsin (3.6)Rh=LCD R|因为 h=lBCcos=lBCcos(180-+) = lBCcos(+-) (长度取正值)R|= N实cos所以 P=2Rsin=由结构设计,确定=10,=120,=50,lCD=130mm,lBC=36mm,代入上式得 (长度取正直)图3.3 夹紧缸受力分析简图图 3.4 图3.53.4夹钳式抓取机构的定位误差分析图3.6所示的为一支点回转型手指的示意图。图示情况为分别夹持两种不同直径的工件时的情况。其中,为手指长度,即手指的回转中心A到V形槽顶点B之间的距离;为V形槽的夹角;为偏转角,即V形槽的角平分线BC与手指AB间的夹角;R为工件的半径。图 3.6工件的中心C与手指的回转中心A之间的距离x可由下式求得:将上式整理后得 或此式为双曲线方程,其曲线如图3.7所示。图中曲线表示了X随R变化的关系,而且X的变化是以R0为分界线左右对称的。当工件的半径由Rmax变化到Rmin时,X的最大变化量即为定位误差,其值为图3.7在设计手指时,只要给定手指的长度,选取合适的偏转角,即可根据工件的最大直径Rmax和最小直径Rmin确定定位误差。为了减少定位误差,可加大手指的长度,会使结构增大,重量增加。另外,选择最佳的偏转角,也可使定位误差最小。当R等于平均半径Rm时,定位误差最小,此时式中,最佳偏转角。35夹紧液压缸主要尺寸的确定3.5.1液压缸内径D的计算由单杆活塞式液压缸的推力公式: (3.7)式中,液压缸的推力(N); p系统的工作压力,p=2.5Mpa=2.5N/mm2;活塞的作用面积(mm2)=D活塞直径(mm)。推导得出: D=1.13 (3.8)式中,驱动力,即液压缸的实际工作载荷(N);p系统的工作压力,p=2.5Mpa=2.5N/mm2;m机械效率,一般取m=0.95;D液压缸内径(mm)。将上述数值代入得D=1.13按GB/T2348-1993标准系列直径圆整,取D=32mm。3.5.2活塞杆直径d的计算根据速度比的要求来计算活塞杆直径d (3.9)式中 ,d活塞杆直径(mm);D液压缸直径(mm);速度比: 活塞杆的缩入速度(mm/min);活塞杆的伸出速度(mm/min)。液压缸的往复运动速度比,与系统工作压力的关系如下 表3.1工作压力p/MPa1012.52020速度比1.331.46;22由于本次设计的液压系统工作压力为2.5MPa,故选用速度比为1.33。不同速度比时活塞杆直径d和液压缸内径D的关系如下 表3.2:1.151.251.331.462d0.36D0.45D0.5D0.56D0.71D按GB/T2348-1993标准系列直径圆整,取d=14mm。3.5.3液压缸壁厚的计算对于低压系统,液压缸缸筒厚度一般按薄壁筒计算: (3.10)式中,液压缸缸筒厚度(mm);试验压力(MPa),工作压力p16MPa时,=1.5p;工作压力p16MPa时,=1.25p,由于本次设计的液压系统压力为2.5MPa,故=1.52.5=3.75Mpa;D液压缸内径(mm);缸材料体的许用应力(MPa):缸体材料的抗拉强度(MPa);n安全系数,n=3.55,一般取n=5。对于:锻钢 =100120 MPa铸钢 =100110 MPa钢管 =100110 MPa铸铁 =60 MPa现选用铸铁材料,=60Mpa。将以知数据代入上式得因结构设计需要,取=10mm。3.5.4液压缸外径D0及长度l的计算L(2030)D0,由结构需要确定,取l=60mm。3.5.5液压缸行程S的确定根据课题要求以及机构的运动要求按GB/T2349-1980标准系列确定液压缸活塞行程为450mm。第4章 送放机构的设计4.1概述(1)送放运动改变被抓取物体的位置和方向,并将其送放到一定的目的位置上,这一运动过程称为送放运动。送放运动是机械手或机器人或机器人最主要的运动,包括手臂、手腕和行走装置的运动,但不包括机械手或机器人手爪抓取物体的动作。因此,抓取动作只具有抓取功能,不能改变被抓取物的位置和方向,因而不是送放运动。送放运动又可分为主运动和辅运动两部分,手臂的运动为主运动,手腕的运动和整机的行走运动为辅运动。主运动决定送放运动的空间范围的形状和性质,辅运动可扩大送放运动或改变被送放物体在空间的方位。(2)送放范围机械手或机器人将被抓取的物体送放到某一位置,其所能达到的空间范围称为机械手或机器人的送放范围。当送放位置为一点时,称为点位送放;当送放位置在一个确定的表面内(如矩形面、扇形面、圆柱面)时,这样的送放范围称为面位送放;当送法的位置在一个确定的空间体内(如长方体、圆柱体、球体、多球体)时,这样的送放范围称为体位送放。点位送放、面位送放、体位送放均由主运动的运动形式、自由度及其组合来决定。(3)送放图形送放范围可用送放图形(送放运动的轨迹或空间的形状及大小)来描述。点位送放的送放位置为确定的点,其主运动只有一个自由度。其运动形式为直线运动时,送放图形为一直线;为回转运动时,送放图形为一圆弧;为复合运动,送放图形为一空间曲线。面位送放,其送放图形为一确定的表面,由两个参变量决定,故主运动需要两个自由度。其送放图形为三种不同的情况:两个直线运动组合,送放图形为一矩形面;两个回转运动组合时,送放图形为一圆弧面;一个直线运动和一个回转运动组合时,送放图形为一扇形面(如手臂伸缩和手臂回转组合)或圆柱面(如手臂升降和手臂回转组合。体位送放,其送放图形为一个确定的空间体,故主运动有三个自由度。其送放图形也有几种不同的情况:三个直线运动组合时,送放图形为一空间立方体;两个直线运动和一个回转运动组合时,送放图形为一空间圆柱体;两个回转运动和一个直线运动组合是,送放图形为一空间组合体;三个回转运动组合时,送放图形为空间球体或多球体。(4)送放运动的自由度送放运动具有的独立运动参数的数目,即送放运动的自由度,亦即机械手或机器人的自由度。它等于主运动自由度数和辅运动自由度数之和。一般情况下,主运动有13个自由度:当主运动有1个自由度时,送放图形为点位送放;当主运动有2个自由度时,送放图形为面位送放;当主运动有3个自由度时,送放图形为体位送放。如果采用多关节的送放机构,则机械手的主运动自由度数还可以增加,但其结构非常复杂,故实际应用不多。此时,宜采用增设辅运动的方法来增加机械手的功能,如增加腕部的平移或整机的行走运动以扩大送放范围,或增设腕部的回转和摆动运动以改变被送放物的方位。机械手有几个自由度就说明有几个送放运动。自由度越多,送放动作也越多,则机械手越灵活,其送放范围也越大,但机械手也越复杂。本次所设计的机械手的送放机构共有5个自由度,即主运动有3个自由度(手臂的伸缩、回转、俯仰)、辅助运动有2个自由度(腕部的回转、摆动),为体位送放,全部采用液压驱动,分别由两个直动液压和三个回转液压缸来实现。机械手液压系统的工作原理图如下图4.1所示:图4.1 液压系统的工作原理图4.2 液压系统主要参数的确定4.2.1.液压缸工作载荷的确定R= Rt+RfRm (4.1)Rt=RwRg (4.2)式中,R液压缸的工作载荷;Rw液压缸轴线方向上的外作用力;Rg液压缸轴线方向上的重力;Rf运动部件的摩擦力;Rm运动部件的惯性力。非标准机械的液压缸设计,按实际计算出工作压力后,还应符合液压缸额定工作压力系列标准规定(JB2183-77),本设计确定的系统工作压力为2.5Mpa。4.2.2.液压缸推力的确定当液压缸工作压力确定之后,即可计算出液压缸的推力。对于活塞式液压缸,液压缸的推力为P=pA (4.3)式中,p系统的工作压力;A活塞的有效工作面积。4.2.3.液压缸流量的计算液压缸的工作流量为q=Av (4.4)式中,v液压缸或活塞杆的速度;A液压缸的有效工作面积。因此,只要确定出液压缸的直径D,就可求出活塞或液压缸的有效工作面积,从而可求得液压缸的推力和流量。或者,根据各缸的实际工作载荷P,先求出活塞或液压缸的有效工作面积A,再确定各缸的直径D。4.2.4.液压缸基本尺寸的确定(1)活塞缸直径D的确定无杆腔工作时:D= (4.5)有杆腔工作时:D= (4.6)式中,系统的工作压力,=2.5Mpa;回油腔的压力;机械效率,一般取=0.95; 液压缸的工作载荷;活塞杆的直径。按上式计算后,还应按JB2183-77取规定系列的直径值。(2)活塞杆直径d的确定活塞杆直径可按工作压力确定,对于常用速比的液压缸也可根据已定的缸径D查下表:液压缸工作压力(MPa) 5 57 7活塞杆直径d (0.50.6)D (0.60.7)D 0.7D另外,当液压缸速度在610 m/s左右时,也可按活塞往返的工作速度之比来确定活塞杆直径:d=D,其中=速比与工作压力有如下关系:工作压力(MPa ) 1.0 1.2520 20速比 1.33 1.462 2(3)液压缸壁厚的确定=式中,试验压力; D 液压缸直径;缸体材料的许用应力。(4)液压缸外径D0及长度l的确定D0=D+2l(2030)D0缸体长度l根据上式由活塞行程来确定,并注意缸体的制造工艺性和经济性。4.3 机械手的腕部设计4.3.1 腕部结构形式的确定工业机器人的腕部是联接手部与臂部的部件,起支承手部的作用,为了使手部处于空间任意方向,要求腕部能实现对空间三个坐标轴X、Y、Z的转动,即具有回转、俯仰和摆动三个自由度。腕部实际所具有的自由度数目应根据机器人的工作性能要求来确定。在多数情况下,腕部具有两个自由度:回转和俯仰或摆动。一些专业机械手甚至没有腕部,但有的腕部为了特殊要求还有横向移动自由度。本机械手腕部具有两个自由度,因此采用两个回转油缸,即回转和摆动,且回转范围为0180,摆动范围为090。回转油缸和摆动油缸的结构图分别如图4.2和图4.3所示:图4.2图4.34.3.2 腕部回转缸驱动力矩的计算实现上述运动的驱动力必须克服腕部启动时所需的惯性力矩、腕部回转轴与支承处的摩擦力矩、动片与缸壁和端盖等处密封装置的摩擦力矩,以及由于转动部件重心与转动轴心线不重合所产生的偏重力矩,图4.4所示为腕部受力分析。图4.4腕部转动时必须克服三种力矩、和,故手腕的回转力矩M至少应为: (4.7)考虑到驱动缸密封摩擦损失等因素,一般将M取大一些,可取式中,M驱动力矩;M惯惯性力矩;M偏参与转动的零部件的重量(包括工件、手部及腕部的回转缸动片等)对转动轴线所产生的偏重力矩;M摩腕部回转与支承处的摩擦力矩;以上各力矩的分析计算如下:1)腕部加速运动时所产生的惯性力矩M惯若手部启动时按等加速运动,角速度为w,启动过程所用的时间为,启动过程所转过的角度为,则或 (4.8)式中,J腕部参与转动的各部件对回转轴的转动惯量;J1工件对腕部回转轴的转动惯量;腕部转动的角速度;启动过程所需的时间,一般为0.010.5(s),这里取0.1;启动过程所转过的角度。若工件的重心与回转轴不重合,则转动惯量为 (4.9)式中,工件对重心轴线的转动惯量;工件的重量;工件重心到回转轴的偏心距;g重力加速度。本机械手腕部参与转动的各部件的转动惯量如下:回转轴:对其重量进行估算,定小直径段为,大直径段为,即查表得其转动惯量为连接板:对其重量进行估算,即查表得其转动惯量为液压缸:对其重量进行估算,即查表得其转动惯量为手爪:对其重量进行估算,即查表得其转动惯量为故腕部参与转动的各部件的转动惯量和为:工件对腕部回转轴的转动惯量为:由以上计算得腕部加速运动时所产生的惯性力矩为:2)腕部转动时在轴颈处的摩擦力矩M摩式中,d1、d2腕部轴颈的直径(参见图10);f轴承的摩擦系数,对于滚动轴承,f=0.01,对于滑动轴承,f=0.1;RA、RB轴颈处的支撑反力。按腕部转动轴的受力分析求解RA和RB。根据,得即 同理,根据,得式中,、工件、手部、腕部的重量;、尺寸,见图10。故3)工件重心偏置引起的偏重力矩M偏M偏=G1e (4.10)式中,G1工件重量(N); e偏心距。由于本课题的工件为250170140mm的箱式零件,即为对称的零件,因此工件重心与手腕回转中心线重合,也就是偏心距为零,故M偏为零。因此腕部转动时所需的驱动力矩为:又腕部回转缸的驱动力矩M与回转缸的压力p的关系为: (4.11)式中,M回转缸的驱动力矩;P回转缸的工作压力;R缸体内壁半径;r输出轴半径;b动片宽度。上述驱动力矩M与压力p的关系式是对应与压力腔的背压为零时的情况而言的,若低压腔有一定的背压,则P为工作压力与背压的差值。4.3.3腕部回转液压缸尺寸的确定1)液压缸内径的确定由上式腕部回转缸的驱动力矩M与回转缸的压力p的关系推导得缸体内壁半径为;其中输出轴半径r由结构设计定为12.5mm。查表按标准系列圆整,取R=32.5mm,即回转液压缸内径为65mm。2)液压缸壁厚的计算对于低压系统,液压缸缸筒厚度一般按薄壁筒计算: (4.12)式中,液压缸缸筒厚度(mm);试验压力(MPa),工作压力p16MPa时,=1.5p;工作压力p16MPa时,=1.25p,由于本次设计的液压系统压力为2.5MPa,故=1.52.5=3.75Mpa;D液压缸内径(mm);缸材料体的许用应力(MPa): (4.13)缸体材料的抗拉强度(MPa);n安全系数,n=3.55,一般取n=5。对于:锻钢 =100120 MPa铸钢 =100110 MPa钢管 =100110 MPa铸铁 =60 MPa现选用铸铁材料,=60Mpa。将以知数据代入上式得因结构设计需要,取=17.5mm。3)液压缸外径D0及宽度b的计算b(2030)D0,由结构需要确定,取b=30mm。4)回转液压缸回转行程的确定由方案设计可知,腕部回转行程0180,其结构形式见图4.2。4.3.4.腕部摆动缸驱动力矩的计算与回转液压缸的计算类似,腕部摆动时也必须克服三种力矩、和,故手腕的摆动力矩M至少应为: 同样考虑到驱动缸密封摩擦损失等因素,一般将M取大一些,可取 (4.14)式中,M驱动力矩;M惯惯性力矩;M偏参与转动的零部件的重量(包括工件、手部及腕部的回转缸动片等)对转动轴线所产生的偏重力矩;M摩腕部摆动与支承处的摩擦力矩;以上各力矩的分析计算如下:1)腕部加速运动时所产生的惯性力矩M惯若手部启动时按等加速运动,角速度为w,启动过程所用的时间为,启动过程所转过的角度为,则或 (4.15)式中,J腕部参与转动的各部件对回转轴的转动惯量;J1工件对腕部回转轴的转动惯量;腕部转动的角速度;启动过程所需的时间,一般为0.010.5(s),这里取0.2;启动过程所转过的角度。若工件的重心与回转轴不重合,则转动惯量为 (4.16)式中,工件对重心轴线的转动惯量;工件的重量;工件重心到回转轴的偏心距;g重力加速度。由腕部回转运动计算可知,腕部参与转动的各部件对回转轴的转动惯量相对工件对腕部回转轴的转动惯量要小的多,因此在此仅计算工件对腕部回转轴的转动惯量。工件对腕部回转轴的转动惯量为:由于摆动液压缸工作时,工件的重心与回转轴不重合,则由以上分析得转动惯量为由以上计算得腕部加速运动时所产生的惯性力矩为:2)腕部转动时在轴颈处的摩擦力矩M摩腕部转动时在轴颈处的摩擦力矩公式为 (4.17)由由腕部回转运动计算可知,腕部转动时在轴颈处的摩擦力矩相对与其他力矩要小的多,故此不在计算。3)工件重心偏置引起的偏重力矩M偏M偏=G1e (4.18)式中,G1工件重量(N); e偏心距。由于腕部摆动时,工件的重心与回转轴不重合,故存在偏心力矩因此腕部转动时所需的驱动力矩为:4.3.5.腕部摆动液压缸尺寸的确定1)液压缸内径的确定由上式腕部回转缸的驱动力矩M与回转缸的压力p的关系推导得缸体内壁半径为;其中输出轴半径r由结构设计定为15mm。查表按标准系列圆整,取R=55mm,即回转液压缸内径为110mm。2)液压缸壁厚的计算对于低压系统,液压缸缸筒厚度一般按薄壁筒计算: (4.19)式中,液压缸缸筒厚度(mm);试验压力(MPa),工作压力p16MPa时,=1.5p;工作压力p16MPa时,=1.25p,由于本次设计的液压系统压力为2.5MPa,故=1.52.5=3.75Mpa;D液压缸内径(mm);缸材料体的许用应力(MPa): (4.20)缸体材料的抗拉强度(MPa);n安全系数,n=3.55,一般取n=5。对于:锻钢 =100120 MPa铸钢 =100110 MPa钢管 =100110 MPa铸铁 =60 MPa现选用铸铁材料,=60Mpa。将以知数据代入上式得因结构设计需要,取=30mm。3)液压缸外径D0及宽度b的计算b(2030)D0,由结构需要确定,取b=100mm。4)回转液压缸回转行程的确定由方案设计可知,腕部摆动行程090,其结构形式见图4.3。4.4机械手的手臂和机身的设计4.4.1. 手臂和机身结构形式的确定手臂部件(简称臂部或手臂)是机械手的主要执行部分,其作用是支承手腕及抓取机构(包括被抓取的工件或工具),有时其他一些装置如传动机构或驱动装置也安装在手臂上。机身则直接支承和带动手臂部件,并实现手臂的回转、升降、俯仰等运动。因此,手臂的送放运动越多,机身的结构和受力状况也越复杂。设计手臂和机身时应注意以下几个问题:1)刚度刚体是指手臂和机身在外力作用下抵抗变形的能力。由于机械手的手臂一般都要悬伸(水平或垂直悬伸),因而手臂和机身的刚度十分重要。手臂的悬伸量越大,刚度越差,而且刚度岁悬伸距离的变化而不断变化,因而悬伸量对机械手的运动性能、位置精度和负荷能力都有很大的影响。为了提高手臂的刚度,除了尽量缩短手臂的悬伸量外,还应合理地选择使手臂抗弯扭能力强的手臂截面形状,并合理地确定手臂的壁厚和材质,以及合理地布置受力构件的位置和方向。2)精度机械手的精度最终反映在手部的位置精度上,在很大程度上取决与手臂和机身的精度。影响手臂和机身的精度的因素较多,主要有本身的刚度、手部和腕部与手臂的连接刚度,以及手臂和机身运动的导向装置和定位装置的精度等。3)平稳性手臂和机身的质量较大,其运动速度和负荷也较大,因而产生的冲击和振动也较大。因此,它们的工作平稳性十分重要,将直接影响到机械手的工作质量和寿命,在设计时应予以足够的重视。在设计时除了力求结构合理、紧凑、重量轻、惯性小以外,还应采取有效的缓冲措施,以便吸收冲击能量,提高机械手的工作平稳性。4)其他要求对于一些在特殊条件下工作的机械手,设计时应满足其他特殊的要求。例如:在高温环境工作时,应考虑热辐射的影响;在腐蚀性介质环境下工作时,应考虑防腐蚀措施;在多用途作业环境下工作时,应考虑控制、检测、维修方便等等。手臂和机身的配置形式反映了机械手的总体布置形式,主要取决与机械手的工作要求、运动形式和作业环境,大致上可归纳为以下几种:1)立柱式这种配置形式适合于回转型、俯仰型或屈伸型机械手,因而是一种最常见的配置形式。这种配置形式的手臂可以在水平面内回转,具有占地面积小、工作范围的特点。立柱可以安装在生产线上,为一台机车服务,也可以在其上加装行走装置,为多台机床服务。立柱式配置形式的机械手可以做成单臂的,也可以作成双臂的。后者通过两臂同时升降、交臂伸缩,实现一手上料,一手下料,使结构简单紧凑。2)机座式机座式配置形式的机身设计成机座的形式,独立自成系统,便于安装和搬动。也可在机座上增设行走装置,使机座能在地面专用轨道上移动。这种配置形式的手臂装在机座的顶端,适合于回转型或俯仰型机械手。这种配置形式的机械手也可以做成双臂的或多臂的,以便同时为几台机床服务。3)屈伸式屈伸式配置形式的小臂相对于大臂可以作屈伸运动,大臂又可相对于机身作回转和俯仰运动。因此,手臂夹持中心的运动轨迹为一空间曲线。这种配置形式能有效地利用空间,并能绕过障碍物夹持和送放工件,但使机械手的结构较复杂。4)悬挂式悬挂式配置形式的机身设有横梁,用于悬挂手臂,这种配置形式主要用于直角坐标式机械手。横梁可设计成固定的,也可以设计成移动的。一般情况下,横梁可安放在厂房原有的建筑物上。本机械手机身采用机座式,手臂运动的导向装置为双导向杆式,两导向杆对称配置在驱动油缸的两侧。4.4.2. 手臂驱动力的计算计算臂部运动驱动力(包括力矩)时,要把臂部所受的全部负荷考虑进去。机器人工作时,臂部所受的负荷主要有惯性力、摩擦力和重力等。1)手臂水平伸缩运动时的驱动力计算下图4.4所示的为手臂作水平伸缩运动时的受力分析。图4.4当压力油输入工作腔时,活塞驱动手臂前伸。其驱动力应克服手臂在前伸启动时所产生的惯性力、手臂运动部件与密封装置的摩擦阻力,以及回油腔的压力(即负压)。因此,驱动力为式中, 手臂启动过程中的惯性力;摩擦阻力(包括导向装置和活塞与缸体之间的摩擦阻力);密封装置处的摩擦阻力,用不同形式的密封装置,其摩擦阻力不同;油缸非工作腔的压力(即背压)所造成的阻力,若非工作腔与油箱或大气相通,则=0。2)手臂作回转运动时的驱动力矩计算驱动手臂回转的力矩为M,该力矩应与手臂启动时所产生的惯性力矩以及密封装置所产生的阻力矩平衡(略去轴承处的摩擦),因此:式中,惯性力矩;密封装置处的摩擦力矩。一般,按下式计算: (4.21)式中,回转缸动片的角速度增量,在启动过程中,; 启动过程的时间; 手臂回转部件(包括工件)对回转轴线的转动惯量。若手臂回转部件的重心与回转轴线不重合,则其部件对回转轴线的转动惯量为 (4.22)式中,回转部件对重心轴线的转动惯量;p回转部件的重心到回转轴线的距离。当手臂部件尺寸不大,而且其重心位置距回转轴线又较远时,可认为手臂部件为“质点”,则按下式计算转动惯量: (4.23)另外,在初算驱动力矩时,为了简化计算,也可以用效率参数来考虑各密封装置的摩擦阻力的影响,则可按下式计算驱动力矩: (4.24)式中,回转缸的效率,取=0.850.90。由上述可知,要减少驱动力矩,必须减少启动时的惯性力矩,应尽量减少手臂的悬伸量,尽量使运动部件的总重心趋近手臂的回转轴线,并将手臂缩回后再进行回转。3)手臂作俯仰运动时的驱动力矩计算下图4.5所示为手臂作俯仰运动时的受力分析图。图4.5由图可知,当手臂与水平线成仰角1和俯角2时,铰接活塞缸的驱动力P的作用线与垂直线的夹角a在a1与a2的范围内变化。而作用在活塞上的驱动力通过连杆机构产生的驱动力矩与手臂的俯仰角有关,当手臂处在仰角为1的位置OA1时,驱动力矩为 (4.25)因为 而 所以 而 (4.26)式中,a,b,c机械手的结构尺寸(参见图4.5);P作用于活塞上的驱动力;P液压缸的工作压力;D活塞缸的内径;密封装置的摩擦阻力;非工作腔的油压(背压),当非工作腔通油箱或大气时,=0。当手臂处在俯仰2的位置OA2时,驱动力矩为 (4.27)因为 而 所以 当手臂处在水平位置时,=0,驱动力矩为手臂俯仰时的驱动力矩,应克服手臂部件的重量对回转轴线所产生的偏重力矩、手臂启动时的惯性力矩以及各回转副处的摩擦力矩,即式中,仰运动时手臂部手臂作俯件总质量对回转轴线所产生的偏重力矩,当手臂上仰时为正,下俯时为负;手臂作俯仰运动时的惯性力矩;手臂作俯仰运动时,各运动副处的摩擦力矩。因在手臂与立柱连接处一般都用滚动轴承,摩擦阻力较小,故摩擦力矩可忽略不计,则上式可简化为各缸主要尺寸的计算结果如下表所示。 表4.1 各缸的主要尺寸 mm液压缸名称内径D外径D0宽度b杆径d厚度长度l立柱回转液压缸1402106035手臂俯仰液压缸4050285265手臂伸缩液压缸8090365550腕部摆动液压缸11017010030腕部回转液压缸651003017.54.5 液压系统元件的选择由于机械手操作时各个液压缸不同时工作,手臂伸缩和立柱回转所需的流量最大,其余流量均较小,因此选用双联叶片泵,其型号为YB-6/40,系统压力为2.5MPa,电机功率为5.5KW,同步转速为1500r/min,并考虑到集中供油、维护方便等原则,确定液压系统各元件的型号如下:溢流阀:YQ6/63;单向阀:Y10B;调速阀:Q63B;节流阀:L-25B;换向阀:34E-63B、22E-25B、24E-10B。4.6 液压系统回路的分析本机械手的送放机构的液压驱动系统是由一些液压基本回路组成的,主要有以下一些回路。4.6.1. 调压回路液压系统的压力必须与负载相适应,以节约动力消耗和减少发热。本机械手采用双联定量泵供油,用溢流阀来调节压力,使系统在恒定的压力下工作,下图4.6所示的为调压回路图。图4.64.6.2.缓冲回路手臂伸缩液压缸中流量较大,进油压力也较大,故在定位前采用二位二通电磁阀换接可调节流阀,以实现减速缓冲,如图4.7所示。图4.74.6.3.调速回路本机械手是液压驱动系统采用回油路节流调速,如下图4.8所示。这种调速回路,由于回油腔存在背压,故具有承受负值负载的能力。图4.84.6.4换向回路本机械手的液压驱动系统采用三位四通换向阀实现换向功能。4.6.5.锁紧回路采用O型机能的三位四通换向阀,如图4.9所示,滑阀在中间位置时油口全闭,油路不通,液压缸锁紧。由于液压缸内充满液压油,故从静止到启动较平稳,换向冲击小,换向复位位置较准确。图4.94.6.6保压回路如图4.10所示,采用蓄能器保压。当12DT断电时,手爪放松,油泵给蓄能器充油。当12DT通油时,蓄能器和油泵通过12DT同时给油缸供油,手爪夹紧工件。当因停电等原因油泵停止供油时,蓄能器通过12DT给油缸供油,使工件不会因停电等原因而脱落。图4.10第5章 控制系统的设计本机械手共有5个自由度,每一个自由度必须配置一个原动件液压油缸,另外还有一个夹紧液压油缸,共计6个驱动液压油缸。每个液压油缸均采用电磁换向阀换向,并采用行程定位控制。这是一种用机械挡块与电气开关相结合的行程定位控制方法。在行程的终点和始点均利用缸筒端盖与活塞相碰而定位,并用压力继电器和时间继电器发出信号,切断油路。机械挡块定位是在行程终点设置机械挡块,当机械手减速运动到终点时,紧靠挡块而定位。若定位前缓冲较好,定位时驱动压力未撤除,在驱动压力下将运动件压在机械当块上,或驱动压力将活塞压靠在缸盖上就能达到较高的定位精度,最高可达正负0.02毫米,若定位时关闭驱动油路、去掉驱动力矩,机械手运动件不能紧靠在机械挡块上,定位精度就会减低,其减低的程度与定位前的缓冲效果和机械手的结构刚度等因素有关。由于时间关系,本次设计未对机械手的控制系统作详细设计。参考文献1 成大先.机械设计手册第三版第2卷.化学工业出版社,2001.42 吴振彪.工业机器人.武汉:华中科技大学出版社,2003.13 王承义.机械手及其应用.北京:机械工业出版社,1981.64 沈兴全、吴秀玲.液压传动和控制.北京:国防工业出版社,2005.15 孙桓、陈作模.机械原理第六版.北京:高等教育出版社,2000.86 濮良贵、纪名刚.机械设计第七版.北京:高等教育出版社,2004.57 诸静.机器人与控制技术.杭州:浙江大学出版社,19918 陈铁鸣主编.新编机械设计课程设计图册 M.北京:高等教育出版社,20039 甘永立主编.几何量公差与检测主编.上海:上海科学技术出版社,2005.710 于永泗、齐民.机械工程材料第五版.大连:大连理工大学出版社,2003.511 周开勤.机械零件手册 M .北京:高等教育出版社,198912 孔庆华主编.机械设计基础 M .上海:同济大学出版社,2004.713 哈尔滨工业大学理论力学教研室.理论力学.北京;高等教育出版社,2003.714 刘鸿文主编.材料力学 M .北京:高等教育出版社,2004.115 邹慧君主编.机械原理课程设计手册M .北京:高等教育出版社,1998.6致 谢 经历了一个学期的艰苦奋战之后,我终于完成了这次毕业设计。本次设计是我们在学完四年工科课程后进行的一次综合性的、系统性的、理论联系实际的设计活动,我认为自己从中获益匪浅。通过这次设计使我的专业知识得到了巩固,设计能力得到了提高。设计中我还使用了AUTOCAD,CAXA,PRO/E和Solidwork等电脑绘图软件,通过使用这些软件,使我运用电脑绘图能力也得到了很大的提高。同时,也进一步加强了我严谨治学的良好习惯,这将为我以后的工程技术人员道路打下良好的基础。在这次设计中,我得到了颜竟成教授和其他老师的悉心关怀和帮助。在此,我向他们致以深深的谢意。特别感谢颜竟成教授不断地督促、指导。颜教授的严谨求实的治学态度、高度的敬业精神、孜孜以求的工作作风都对我产生重要影响。还要感谢我的同学和朋友,他们帮我解决了许多的难题,并为我的设计提出了许多的宝贵意见。同时,我还要感谢其他专业老师在大学四年中对我的鼓励和指导,他们为我完成这篇论文提供了巨大的帮助。在此我也衷心的感谢他们。最后,衷心感谢在百忙之中抽出时间审阅本论文的专家、教授。由于本人知识水平有限,文中不免有不妥之处,敬请各位专家、教授不吝批评和指正。 高速数控齿轮磨床的一种无噪音磨削主轴Takashi Emura ,LeiWang, Hisashi Nakamura , Masashi Yamanaka 和 Yasushi Teshigawara精密工程和机械部, Tohoku 大学Aoba , Aramaki , Aobaks ,仙台,980-77 日本摘要本文作者为汽车工厂发明了一种高产的NC(数控型) 齿轮磨床。 这一数控机器需要在磨削主轴和运转主轴间保持高度同步性。我们必须使用高压驱动电动机和驱动变压器来满足高速磨床的规格。然而, 由于高压驱动变压器在PWM(脉冲宽度调节)频率上会引起很大的电波,并产生强烈噪音,所以很难在主轴之间保持稳定的同步云运转。因此,作者试着使用二相型PLL制成无噪音高速同步主轴,并试着通过一种电流过滤器来减少电波引起的噪音。本文将描述减少噪音的方法及其实验结果。1. 介绍齿轮研磨需要花费极多的磨削时间,而且在齿轮的大批量生产中会阻碍生产效率的提高。因此,作者为汽车工厂发明了一种高产的NC齿轮磨床,这正是效率最高的齿轮生产工厂。这种机器需要二大高压伺服电动机来驱动磨削主轴和运转主轴。这两种驱动电动机也必须有高度同步控制且能高速运转。作者使用高压高速伺服电动机来驱动主轴。举例来说, 磨削主轴的驱动电动机有额定的功率22kw,额定的输出量扭矩22N-m,及最大转速10000r/min。运转主轴的驱动电动机有额定功率16kw,额定输出量扭矩82N-m ,及最大转速2000r/min。这些驱动电动机由PWM(脉冲宽度调节)型变压驱动器带动,而这种PWM型高压变压器会在PWM频率的电流中引起很大的电波。由于这种强大电波引发了强烈噪音,将影响控制系统,难以实现高度同步控制。因此,作者试着使用二相型 PLL(分步锁槽) 制成无噪音高速同步主轴,并试着通过一种电流过滤器来减少电波。目前已做了大量实验确认无噪音系统的功效。本文将通过实验结果来描述减少噪音、制造高速、高度同步性主轴的方法。2. PWM引起的噪音磨削主轴的噪音问题比运转主轴问题严重,因为磨削主轴的额定电压比运转主轴大。因此下面我们主要来探讨磨削主轴的情况。磨削主轴由无刷驱动电动机带动。由于驱动变压器的最大输出电压最高限于200v,驱动电动机的额定功率是22kw,所以磁场线圈的电流在波峰必须超过200A。由于这个强大电流, 磁场线圈的金属线直径变大,由于运转空间的限制,转动次变少。于是磁场线圈的电感仅限于一个非常小的数值。一个阶段的电感测量值约为1kHz有30 pH,在PWM频率中减少到一个非常小的数值,25kH中低于1.5pH。如上所述,因为线圈电感极其小,它的电力时间系数非常小。这就意味着我们能很好的控制它。然而,这个极其小的电力时间系数在PMW频率中引起很大的电波,这个电波就造成了强烈的噪音。强烈噪音给控制系统带来了严重的问题。为了分析电波,我们进行电动电流的数字摹拟。图l(一)是用于模拟的简化同步电动机模型,其中线圈电感L是1.44pH,线圈电阻R是0.15欧,直流线电压E是200V。伺服放大器的PMW输出电压Eu,Ev,和Ew是由U,V,W三

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号