绢纺圆梳自动化生产线中切机的优化设计【全套含CAD图纸、说明书、三维模型】

收藏

资源目录

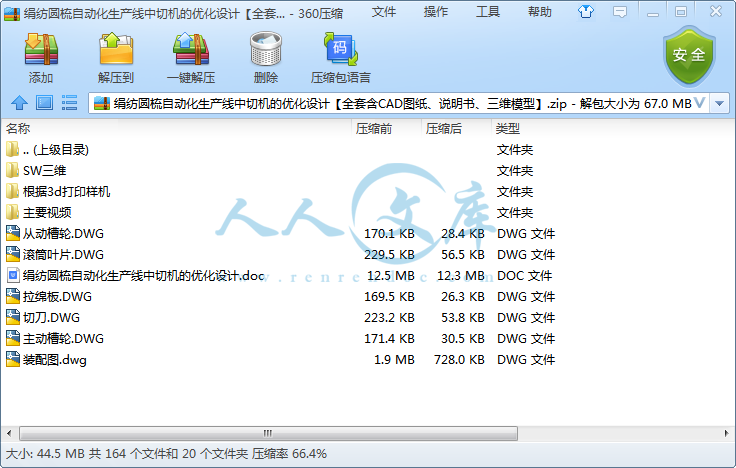

压缩包内文档预览:(预览前20页/共34页)

编号:22886013

类型:共享资源

大小:44.85MB

格式:ZIP

上传时间:2019-11-03

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

全套含CAD图纸、说明书、三维模型

绢纺

自动化

生产线

中切机

优化

设计

全套

CAD

图纸

说明书

三维

模型

- 资源描述:

-

【温馨提示】压缩包内含CAD图有下方大图片预览,下拉即可直观呈现眼前查看、尽收眼底纵观。打包内容里dwg后缀的文件为CAD图,可编辑,无水印,高清图,压缩包内文档可直接点开预览,需要原稿请自助充值下载,所见才能所得,请见压缩包内的文件及下方预览,请细心查看有疑问可以咨询QQ:11970985或197216396

- 内容简介:

-

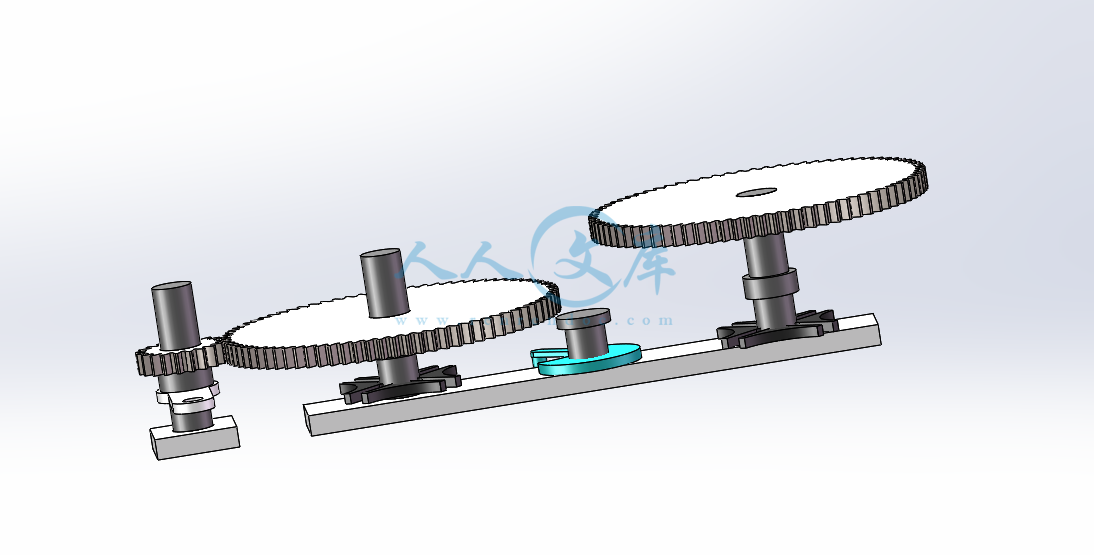

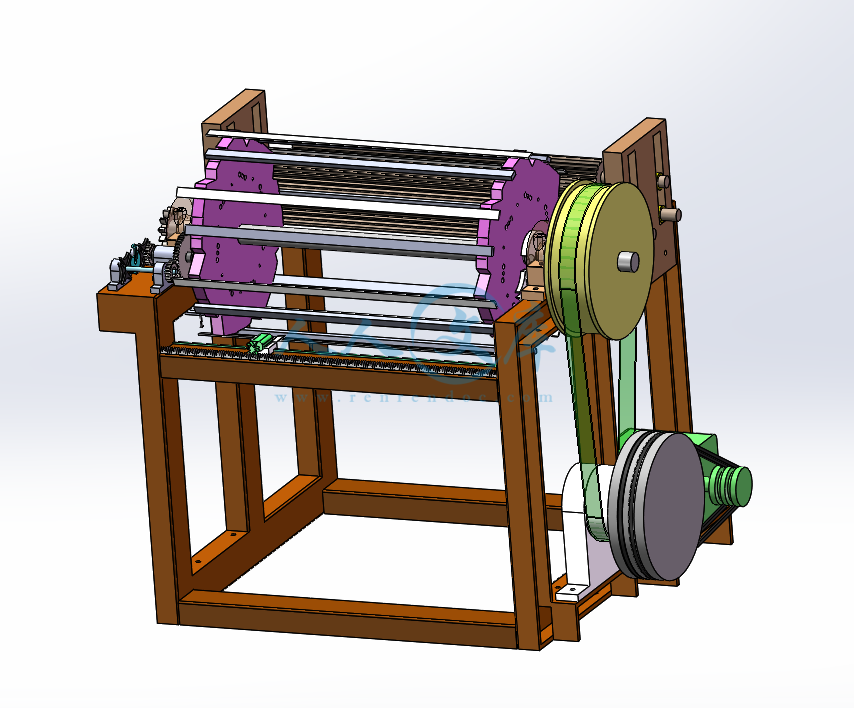

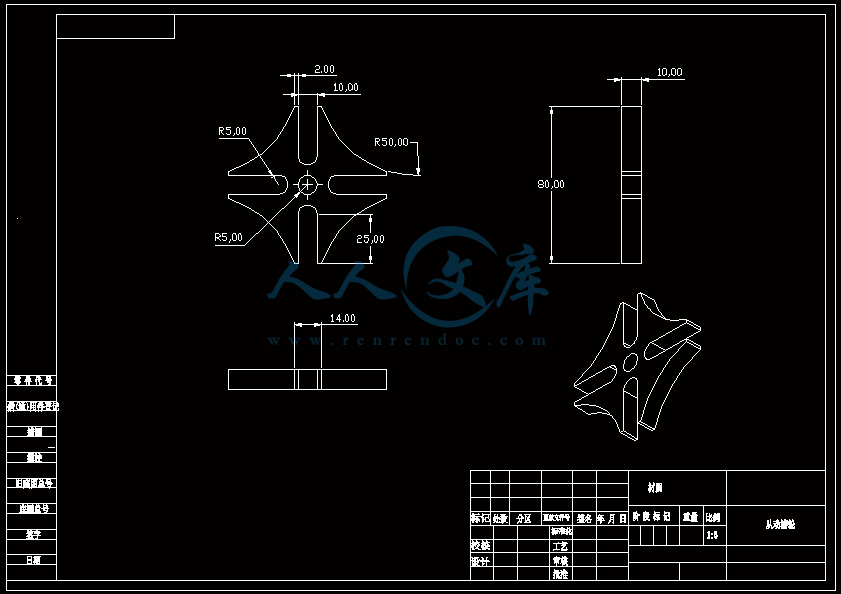

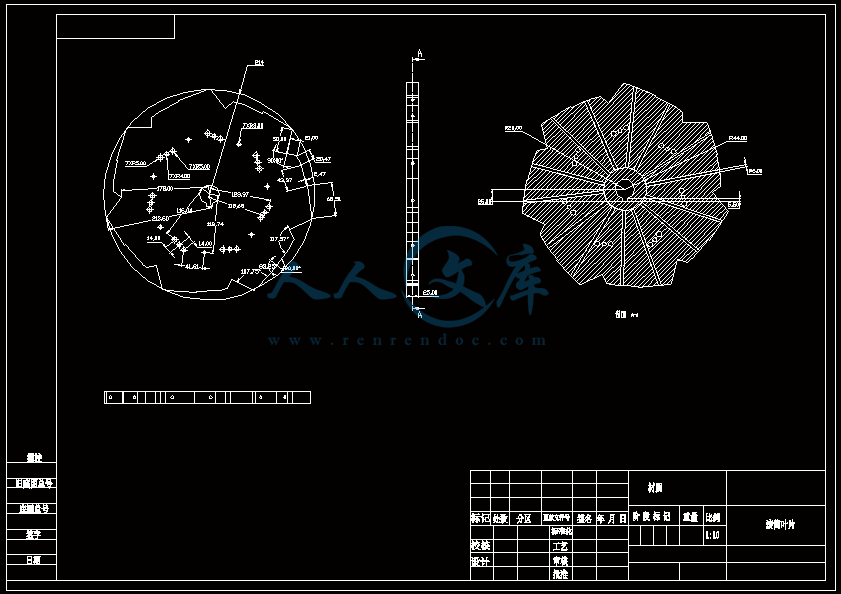

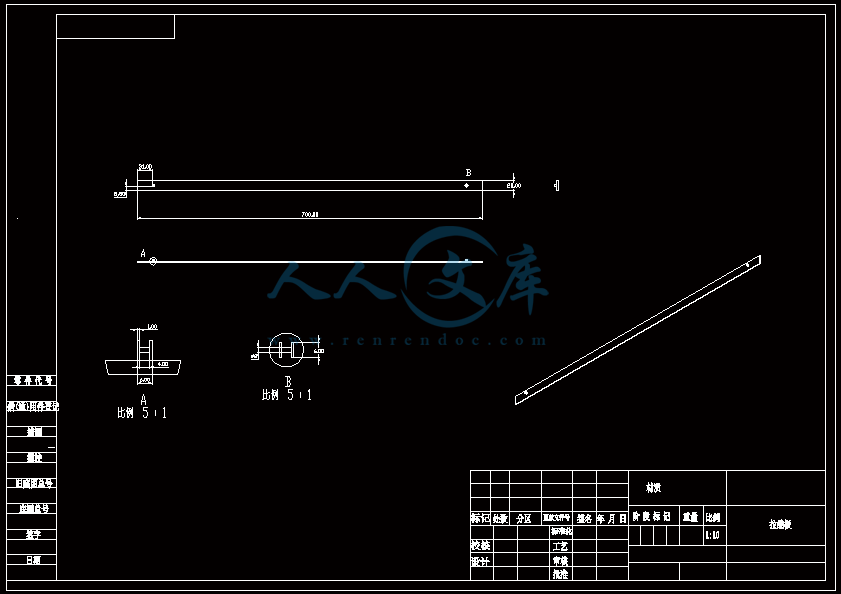

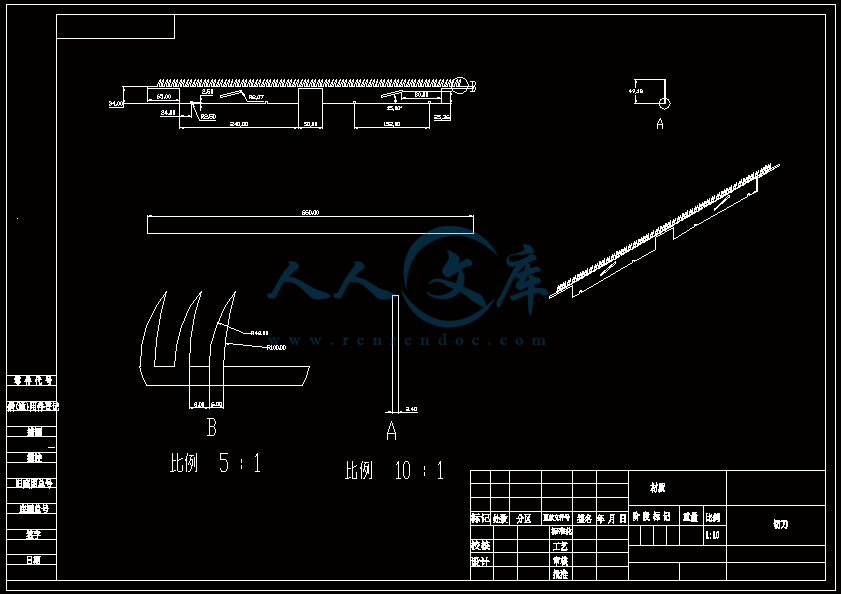

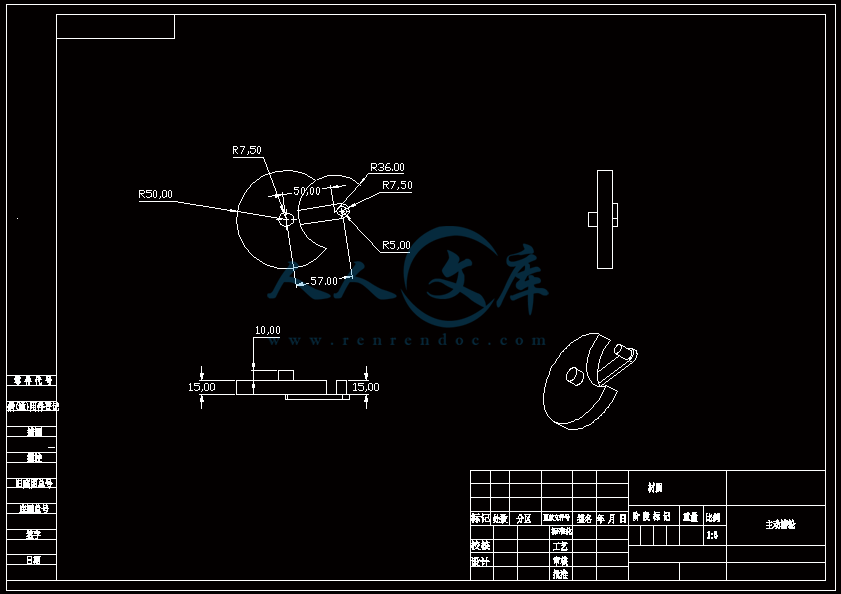

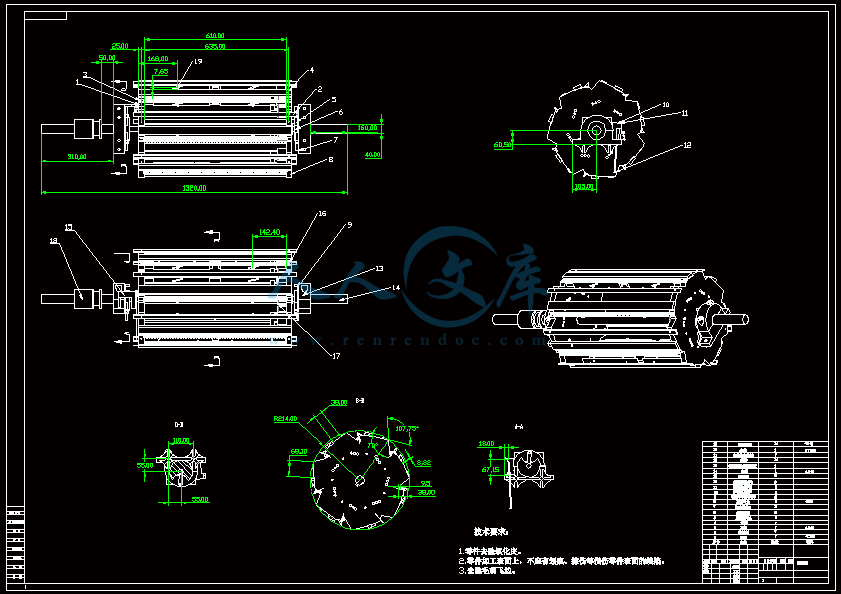

压缩包内含CAD图纸和三维建模及说明书,咨询Q 197216396 或 11970985 目录目 录摘要IIAbstractIII1 绪论11.1课题背景11.2国内外研究现状31.3设计目的42 自动化生产线中切机创新设计思路62.1设计方案62.2研究内容72.3新型中切机工作流程总设计思路73自动化生产线中切机优化设计93.1中切机整体样机介绍93.2中切机局部机构改进104 基于Adams的仿真分析174.1内置机构仿真效果174.2复合槽轮机构运动学分析185 结论21参考文献22致谢23I 压缩包内含CAD图纸和三维建模及说明书,咨询Q 197216396 或 11970985 Abstract绢纺圆梳自动化生产线中切机的优化设计摘要本次课题的研究主要是对圆梳自动化生产线中切机进行优化升级,大幅度提高整个中切流程生产效率,提高自动化程度,使中切机更好的适应当今生产工艺。原有的中切机切绵以及取绵流程都是人工实现,生产效率低下,且人工成本占比很高,产业需要及时的升级改进来提高生产效益。本文主要是在切绵机方面做设计,根据传统的工艺流程设计了全自动切绵机,具体工作流程是中切机将输送过来的绵绕在滚筒上并自行切断推送出去,并不断的在制作过程中对原有切绵机的切刀机构和拉绵装置进行深层次的改进,可实现全自动切绵各个工序的操作,包括送绵、切绵以及推绵。本文涉及到的中切机主要工作如下:1. 设计出一种全自动切绵机用切绵滚筒,该滚筒可与其它内置机构配合完成全自动切绵机的喂绵、切绵、出绵等工作。2. 设计出一种由电磁离合电路做驱动的切刀装置,可完成高频率高效率的切绵操作。3. 设计出一种模拟手工切绵的切刀装置作为备案,可有效的保证切刀稳定水平切割的效果。4. 设计出一种复合槽轮机构,可在保证同步性的情况下完成滚筒定位以及推绵操作。5. 设计了电机顺序控制电路以及正反转电路来提高中切机三道工序的自动化程度。最终再利用虚拟样机Adams进行力学分析,确保中切机切绵操作以及推绵操作的工作稳定性,以此达到提高切绵产量和质量的目的。关键词:全自动切绵机 ;切绵滚筒;切刀装置;复合槽轮机构;AdamsOptimization design of automatic cutting production line for silk spinningAbstractThe research of this subject is mainly to optimize and upgrade the cutting machine in the automatic production line of the circular comb, greatly improve the efficiency of the whole cutting process, improve the degree of automation, and make the cutting machine better adapt to the production process. The original cutting machine and the process of cotton picking are all artificially realized, the production efficiency is low, and the labor cost is very high. The industry needs to upgrade and improve the production efficiency in time.This article is mainly designed in the cutting machine, according to the traditional process design of the automatic cutting machine, the concrete working process is the cutting machine will be transported over the roller and cut off and push out by itself, and continuously in the process of production of the original cutting machine and the extension of the original cutting machine. The operation of automatic cutting process can be realized, including feeding, cutting and pushing. The main work of the cutting machine involved in this article is as follows:1. A kind of automatic cotton cutting roller used for the automatic cotton cutting machine is designed. The drum can cooperate with other built-in mechanisms to complete the work of feeding, cutting and spreading of the automatic cotton cutting machine.2. Design a cutting device driven by electromagnetic clutch circuit to complete high frequency and high efficiency cutting operation.3. Design a cutting device simulating manual cutting. As a record, it can effectively guarantee the effect of stable and horizontal cutting.4. A compound grooved wheel mechanism is designed to achieve roller positioning and cotton pushing operation while ensuring synchronicity.5. The motor sequence control circuit and the positive and negative circuit are designed to improve the automation level of the three processes of the middle cutting machine.Finally, the mechanical analysis of the virtual prototype Adams is used to ensure the cutting operation and the working stability of the pushing machine, so as to achieve the purpose of improving the production and quality of the cutting.Key words: Automatic cutting machine,Cutting roller; cutting device, Compound groove wheel mechanism,AdamsIV 第1章 绪论1 绪论1.1课题背景蚕丝纺丝的过程是将蚕茧、蚕丝、丝织成的次生茧丝和绢丝加工成绢丝和珐琅丝。传统的精梳工艺传统丝纺在中国分为三个步骤:第一步。原料精练,目的是清除蚕茧和废丝中的丝胶、油类等杂质。第二步,条状长绵经中切机切断,产出的绵段经过梳理以制成精绵,其目的是得到可以防止加工的原料绵;第三步,纺纱成丝,即将经圆梳制成的精绵纺织成质地柔软的绢丝。过程如流程图1.1.1所示:缫丝中切圆梳取落绵圆梳排绵制条图1.1.1 绢纺工艺流程图切绵机用于加工绵纤维和化学纤维,属于纺织机械。根据纺纱工艺,切绵是整个圆梳工艺得以实现的基础环节。开绵机的前工序是缫丝开绵,后者是圆梳工艺以及排绵、制条工艺1。切割机的工作原理是打开前处理或由绵盒提供的油绵(化纤)层输送的绵(纤维)条的梳理和去除杂质,从而使缠绕在一起的绵张或者比较大的环状绵制成长条状;在这一过程中,去掉除从上一工序中破碎的遗留下来的种子、杂质和短丝绒,有序的排放整理并集成制作成规定的大小。最后将它们粘在一根绵棒里,放在一种绵棒盘里,完成一个切绵周期。中切工艺在切绵机的使用过程中,从开始喂绵直至开始切绵,拉绵棒取绵一直是工人不停的手工操作,整个工作过程效率低下。随着经济的高速发展,人工成本越来越高,况且蚕丝废料加工的绵纺行业依然是一个劳动力密集行业,目前这些行业已位于小型微利产业,产业升级刻不容缓。而中切机是切绵工作过程的主要部件之一,通过对其进行自动化改造可大幅提高切绵的工作效率,不仅减少了人工的繁琐流程提高了安全系数,而且大量减少人工成本。 本文研究的正是绢纺自动化生产线的中切机,在不改变原工艺的情况下对其进行深层次的改进,设计了一种可以内置多种结构的切绵滚筒来与其他机构配合来实现其切绵等功能。71.2国内外研究现状目前,国外的切绵机在高速化、在线控制等方面都有了进一步的提高3。国外生产的切绵机加工性能好,产量高,质量好,劳动生产率高,显示出切绵技术的新发展,都是切绵机切绵的最先进水平的代表作品。在日本的蚕丝学4的切绵工序中,从1930年便开始了对滚筒式切绵机进行设计结构上的改良。日本绢纺制绵重点是加强精干品开松、定长切断、给湿、除杂,梳绵采用单锡林梳绵机,走直行精梳工艺和复精梳制绵工艺路线,纤维整齐度好,可纺性高,梳理充分,并有效地防止了后纺疵点的产生5。发展至今国外已经生产出了自动切绵机,自动切绵机系将喂绵、定位自动、切断、卷取、收储等动作,机械部分主要为凸轮机构,通过电气部分指示来完成进行自动程序的控制。但是,都局限于将棒绵供应给圆型梳绵机,生产的半制品都是棒绵而不是绵卷。 而国内的切绵机自动化程度不是很高,在实际生产中为了保证切绵机正常工作往往需要多个工人进行操作,导致整个切绵工作效率低下,劳动生产率不高增,增加了产绵成本。在国内的对切绵机研究中,通过分析切绵机的使用情况也对其进行了多方面的改进。1999年山东莱阳绢纺厂对绢纺工艺设备存在的问题和技术改造方面进行了深入的研究6。1998年山东淄博制丝厂对自动切绵机的改进解决了很多制造上的问题,针对连杆,摆杆等扭矩较大的地方提出了在紧定螺钉处增加钻孔等解决办法7。切绵机的使用需要注意工业安全和防尘,重庆永川绢纺织厂通过使用挡板和收尘装置解决了粉尘散发等一系列问题8,9。由于切绵机针辊轴是循环负荷最大的地方,易断裂造成停产即浪费原材料,四川南充绢纺厂曾对CZ182A切绵机上、下针辊轴的应力进行了分析研究。通过改造,提高了滚针轴对合成弯矩的阻力,减少了滚针轴的损失,提高了设备的运行速度10。而对于槽轮机构在机械设备上的使用有很多设备可以借鉴,例如第十一届全国机构学年会暨首届青年机构学研讨会上,北京印刷学院机械系做出了齿轮,凸轮,槽轮组合机构的运动分析及设计11。大型设备上陕西科技大学和西安理工大学对包装机械的设计中多次使用槽轮机构12。复合槽轮机构前人已有多种成功的先例,比如天津轻工业学院在玻璃器皿压机中就使用了多个槽口的槽轮机构13,而且在槽轮的设计上研究了拨块入槽和出槽过程,其中心沿槽中心线方向移动,可完全避免采用一般方拨块槽轮机构时存在的颤动。拨块与槽完全是面接触,可大大降低接触应力,也可大大降低拨块和槽的磨损,提高机器的使用寿命。随着科学技术的不断发展,自动化已成为现代化的重要标志。同样自动化水平也是切绵机现代化的重要标志。提高切绵机的自动化水平,不仅可以减轻劳动强度,提高了绵制品的质量,而且提高了生产效率。 1.3设计目的调合绵球经开绵机加工后,即使获得一定程度的开松,里面多种组成成分开始逐渐趋于稳定,得到一定程度的疏松效果,各种成分也获得了初步混合,但是,开绵机生产的长条绵丝还不适宜直接送圆梳机进行梳理14,15。首先是因为绵丝中过长的纤维是占大多数的,不但不适应圆梳机加工的需要,也不适应纺纱要求16:其次,绵层需要能够轻易的放置于圆梳机中的夹绵板里,根据实时需要,要完成一定程度的翻面以及换向等动作,这样一来绵层内外各个部位才能被梳理到:第三,为了提高精绵质量和圆梳制成率,需要进一步提高纤维的松解和伸直平行度。为此,开绵绵张必须经过切绵机的加工。切绵的目的一方面是切断过长的纤维,该产品是由特定规格的绵条制成的,用于加工圆梳机加工的使用。另一方面,由于中切机的喂绵是通过罗拉进行输入,可以使得绵纤维得到进一步松弛、伸直、平行,并且去除一些杂质。总的来说,整个梳绵工艺的设计过程中,原料除杂后是长条状的粗加工的绵,而保证梳绵效果的前提是要提供切成段的绵,因此需要中切机来完成将长条粗绵切成段状并输送给圆梳机进行梳理,因此中切机是是整个圆梳工艺得以实现的基础。1.4研究意义针对绢纺行业存在的人工劳动强度大、生产效率低等问题,新型绢纺生产线,创造性地设计了一系列自动化绢纺圆梳生产设备,设计出基于副夹板为核心的圆梳绢纺自动化生产线,节省人工劳动,实现了自动化绢纺生产,亦可为羊毛、绵花等短纤维纺织设备自动化设计提供借鉴,为我国纺织制造业改革升级提供强有力的技术支持。绢纺圆梳自动化生产线中切机是整个圆梳工艺得以实现的基础环节,如图1.4.1所示,中切机是衔接“原料除杂”和“副夹板取绵”的重要工序,为实现自动化流水线,兼顾传统机械设计与现代设计的优点,着重解决机构设计与运动控制。全自动中切机的实现,可谓新型绢纺生产线真正意义上的完全自动化,有望填补国内外绢纺中切机研究空白,为我国纺织制造业改革升级提供强有力的技术支持。图1.4.1圆梳自动化生产线人对切绵机的研究的进度已经有了一定进展但并不成熟,比如在在滚筒上放置切刀装置值得借鉴,然而,切削效率、切削稳定性和切削后残留物的程度等多方便因素都是缺乏的。本文主要抓住绢纺圆梳握持梳理的工艺本质,在保证切绵效果的前提下,侧重进行自动化绢纺中切机生产设备的机构设计,根据实际工厂中中切环节的操作流程,对原有中切机的部分结构加以改进,自主设计出一种能够完成喂绵,切绵,以及出绵功能的全自动切绵机。全自动切绵机相对于传统的切绵机而言,自动化程度大大增加,所需操作的工人数量大大减少,切绵质量有所改善,整体工作效率有所提高。该全自动切绵机的设计发明对传统切绵机进行重新设计,新运用了大量的机械原理设计,如电磁离合器,弹簧装置,槽轮设计等。大幅提高整个切绵操作的自动化强度,以实现减少人工,提高工作效率的目的17。25 第2章 自动化生产线中切机创新设计思路2 自动化生产线中切机创新设计思路本章节主要是对原工艺中切绵机所需要的流程进行分析,并在不改变工艺的基础上对其进行自动化设计。2.1设计方案罗拉喂绵工人手动切绵出绵图2.1.1:原工厂切绵工艺流程图原工厂中切绵机是工人手工操作,步骤如下:1.首先是罗拉将绵送入滚筒,并使绵环绕在滚筒外侧;2.由工人手持切刀,以滚内凹的部分为标准,切刀水平划动,可将环绕在滚筒上的以此划成绵段;3.最后工人再取一根拉绵棒,用绵棒将绵取出备用。图2.1.2 中切机主要构件图图2.1.3圆梳自动化生产线各机构工作图图2.1.3为圆梳自动化生产线各机构工作图,在绢纺工艺中将绵输送至中切机时,本文参照如图2.1.1所示的原有绢纺工艺流程,设计的中切机其中绵的运动轨迹需要分以下三步:1.经由罗拉喂绵,由于绵特殊的材质加上滚筒表面针板的作用,可使其环绕在滚筒上。2.滚筒上布有切刀装置,切刀和刀架相固定,刀架有突出小块可约束切刀使其在斜方向进行运动,以此配合可将环绕在滚筒上的绵丝切断。3.绵由切刀切断后成为绵段,经由推绵杆推出,送至副夹板处夹取。2.2研究内容为实现上述的三点功能,实现绢纺圆梳工艺中切绵工序的自动化生产,本文将依据以副夹板动态闭环为核心的设计思想,将三处功能在一台中切机上分步实现18,对绢纺业圆梳自动化生产线中切机优化设计进行如下研究:本文提供一种全自动切绵机,对切绵机进行重新设计,大幅提高整个操作的自动化强度,以实现减少人工的目的。其主要由切绵滚筒、罗拉、支架、电机、电磁离合器等组成,可实现自动喂绵、自动切绵、自动取绵并周期运转的目的,为达此目的需要注意以下几点:1:根据原始切绵机的样机进行改进设计实验,并逐步提高可行性;2:要实现在全自动切绵的操作,必须解决在中切机滚筒上安装切刀装置的问题,使得切绵机可进行自主切绵;3:利用四杆机构的往复运动进行推绵操作,四杆机构运动关节出较多,需要仿真确定机构的可行性并数值处理得到运动学参数;4:优化切刀装置,保证切绵的效率、稳定性以及减少切绵后的卡绵、挂绵现象;5:新提出的双槽轮机构用入当中,其设计参数和运动情况都比较复杂,需要多次试验确保可行性;6:驱动装置包括复合槽轮机构,四杆机构,齿轮机构,多种机构的安装和衔接需要精确的计算和精良的制作;7:为了配合中切机内置的机械结构,需要设计出与之对应的控制电路图。2.3新型中切机工作流程总设计思路圆梳工艺能够保证梳绵的质量,但现有设备的自动化程度不够。本文针对其中中切机所需要实现的功能进行研究,设计一种全自动切绵机,对原有结构进行重新设计。该切绵机主要由切绵滚筒、罗拉、支架、电机、电磁离合器等组成,通过对以上结构进行改进,实现切绵机的自动喂绵、自动切绵以及自动出取绵。当中切机开始运行时,电磁离合器是出于关闭状态,电机轴作为驱动,滚筒和罗拉以不同的转速转动,罗拉将绵匀速喂入滚筒,滚筒表面附有7处针板,由针板将蚕丝拉出并布于滚筒表面。在滚筒匀速转动一段时间后,此时切刀装置开始运作,切刀固定在滚筒上,滚筒上布有刀架,刀架上有约束切刀行程的圆销,切刀贴合刀架,由内向外斜方向往复运动,完成一次切绵动作。为避免大幅度提高切绵机的运转效率,采用电磁离合做驱动带动切刀实现高频率往复运动,从而更有效的实现全自动切绵。切绵过程结束由双槽轮机构做驱动,同时实现滚筒的定位以及推绵的操作。双槽轮机构是由一个主动槽轮做驱动带动两个从动槽轮,从动槽轮联合运转的齿轮副一方面使滚筒转动特定的角度使下次推绵板的位置转动至推绵杆下方,另一方面滚筒转动一定角度这一步骤结束使推绵杆运作一次完成推绵操作。本文中切机除切刀装置其余机构严格按照绢纺圆梳原有工艺进行设计改进,并通过Adams仿真来确定其可行性,新的切刀装置大大减少了人工成本以及大幅度加快了生产节奏,但是切绵的效率无法通过仿真来确定其可行性,由于绵特殊的材质可能会出现绵缠在切刀上导致无法切断的现象,因此本文模拟参照原有工艺中工人切绵的方式设计出一份备案。 第3章 自动化生产线中切机优化设计3 自动化生产线中切机优化设计本文着重解决生产线中中切机的优化设计,实现了喂绵切绵出绵的衔接,本章节主要介绍中切机的整体设计以及局部机构的改进流程。3.1中切机整体样机介绍图3.1.1 中切机整体预览图图3.1.2推绵机构1图3.1.3 推绵机构2图3.1.4 滚筒侧面 1-1、主动槽轮;1-2、从动槽轮一; 1-3、从动槽轮二; 2、曲柄连杆机构安装支架; 3、曲柄连杆机构;4、中心轴;5、推绵板;6-1、主动齿轮一;6-2、从动齿轮一;7-1、主动齿轮二;7-2、传动齿轮;7-3、从动齿轮二;8、压簧;9、滚筒叶片;10、切绵滚筒转轴支架;11、切绵滚筒。本课题研究的是一种全自动切绵机,此切绵机支架一侧有电磁离合器固定架,该电磁离合器固定架外侧安装有电磁离合器,支架前端一侧有电机,电机转轴和电磁离合器上套有传动带,支架上有罗拉固定架和滚筒固定架,罗拉两端固定在两个罗拉固定架之间,切绵滚筒通过两端转轴固定在两个滚筒固定架之间,切绵滚筒主体靠切绵机电磁离合器一侧的转轴端部有传动轮,所述传动轮和电磁离合器的轴上套有皮带,所述切绵滚筒主体另一侧的连接轴的端部有离合器,所述侧离合器在离合器一侧,所述切绵滚筒主体包括至少7个针板、3个滚筒叶片、7个切刀机构和7个拉绵装置,每个针板对应一个切刀机构和一个拉绵装置。喂绵工序由罗拉,滚筒以及针板配合完成。机器运行时,罗拉将绵匀速喂入滚筒,滚筒表面附有针板,由针板将喂入的绵丝拉出,并使之环绕于滚筒表面。 切绵工序是切刀装置开始运作,切刀固定在滚筒上,滚筒上布有刀架,切刀贴合刀架并被刀架上凸台所约束行径,由内向外斜方向往复运动,完成一次切绵动作。切绵完成后是送绵工序,复合槽轮机构开始运作,同时完成滚筒的定位和推绵过程。由于切刀工序初步方案是由单独的电磁离合装置作为驱动,因此送绵工序和切绵工序所需要的电机都必须按先后顺序进行独立的控制来运转,因此设计出以下电动机顺序控制电路,如图3.1.5:图3.1.5 中切机整体电动机顺序控制电路控制电路由KM1线圈电路和KM2线圈电路单独构成。其中M1电机代指喂绵工艺的驱动,M2电机代指送绵工艺的驱动。KM1的动合触点作为一控制条件,串接在KM2线圈电路中,只有KM1线圈得电吸合,其辅组助动合触点闭合,此时才能控制KM2线圈电路。停止按钮SB5只能控制M1电动机的停转,停止按钮SB3只能控制M2电动机的停转,停止按钮SB1为全停按钮。以此来实现先喂绵,最后是送绵的电机控制运转顺序。本课题对原有切绵机的切刀机构和拉绵装置进行改进,利用SolidWorks做出三维模型,再利用虚拟样机Adams进行力学分析,保证工作稳定性,大幅提高整个自动化操作的效率,以实现提高切绵产量和质量的目的19。3.2中切机局部机构优化设计3.2.1优化切刀机构优化切刀装置,是为了保证切绵的效率、稳定性以及减少切绵后的卡绵、挂绵现象。可通过改善切刀形状和提高切刀切割频率来预防上述现象。本文优先考虑的是通过对切割方式的改进来提高切绵效率,可以优先提高切刀来回运转的切割频率,之后是针对切绵对切刀形状进行改善。针对驱动来源设计为电磁离合形式的震动式驱动,每副电磁驱动盒给相对应的刀片提供动力,刀架和滚筒固定,由刀片贴合刀架进行斜方向的往复运动,刀片与刀架形成强大的剪切力,将绵丝剪断。下图3.2.1为电磁离合的电路,首先电路中出现电流时,电磁铁产生磁力从而对切刀装置产生往左的吸附力,接着刀架左移,此时与弹性片断开连接,因此电路断开,切刀装置便不会受到往左的吸附力,从而位置复原进一次接通电路,以此往复从而提高切割的频率。镰刀是农村收割庄稼和割草的农具,刀片上带有小锯齿,一般用来收割稻谷等本身带有韧性的物体。对切刀口的改进的思路是从镰刀的形状来得到启发。因此将切刀齿加长,齿形改为带有月牙形的勾状,这样一来切刀切绵便如同镰刀收割庄稼一般,切割利落干净。另外切刀运作的行径也可以有所改进,由设计成有倾斜角度的运动方式,从而使切割方式是斜方向上往复运动,达到左右切绵时还能上下拉绵,断绵效果好切割效率高。图3.2.1 电磁离合电路图3.2.2 切刀形状保证切割效率的前提下,之后需要考虑的是切绵效果,因为绵本身的特殊材质,只是切刀进出小幅度高频率的切割,可能会出现卡绵,也就是绵丝缠在切刀和刀架之间导致无法切绵的现象。为此对切绵机研究需设计出一份备案。3.2.2切绵工序备案的设计备案的设计必须确保切绵机切绵装置的可行性,因此需要严格按照原有工艺方式进行设计,备案设计的思路来源于原工厂工人的手动切绵的操作。原绢纺工艺中切绵工人使用小型切刀,绵绕在滚筒上,滚筒表面有供给切刀切绵的凹槽,刀刃接触环绕绵的切绵滚筒凹槽里,在滚筒上水平方向自左往右捋一下绵便会切断。这样的切绵尽管切绵的生产效率相对不如滚筒内置切刀机构的方案,但是却可以严格保证较高的切绵成功率。为了保证与原有圆梳绢纺工艺中工人切绵的操作相一致,课题组设计的备案需要满足两点要求,一是切刀的刀刃尽可能接近滚筒里面,这样保证切绵不会有遗漏的现象,二是需要设计出一个往复运作的切刀机构。备案需要满足的第一点要求只需计算设计出切刀刚好能够切绵的尺寸即可,第二点要求则需要设计一个能够使切刀在水平方向上往复运动的切刀机构。往复运动的结构种类繁多,比如最简单的四杆机构,曲柄滑块机构,特殊的齿轮齿条机构等等,但是这些机构都会有一处不足之处,就是需要预留的空间很大,课题组的切绵机还需预留位置和传送带相配合,所占用的空间有限,而且能够装切刀机构的位置只有机架背后一处。将切刀装置安在机架背部,按照滚筒运转的方向可以巧妙的将切完的绵旋转七分之一圈转交给推绵装置。备案优先考虑纯机械的方法,然而能够实现往复运动的机构,并且同时满足占用空间不大的是少之又少,除了这些普通的往复运动机构,也会有占用空间小的装置,例如可以使用四杆机构和多关节机械手臂联合使用来弥补这些不足。可惜这样的机构虽然理论上能实现上述功能,但是由于关节较多,受力点也多,况且中切机的工作强度大、工作任务比较繁琐,这类机构无法确保机构能够持续稳定的运转。(特殊的齿轮齿条结构以及多关节机械手臂的方法如下图所示:)图3.2.3往复运动机构(特殊齿轮齿条结构为例)图3.2.4机械手臂通过多种对比,由此可见机械的方法很难完全解决这些问题,然而这些装置部分机构与电控相结合的方法却可以很好的弥补这些不足。通过研究对比给出以下机电结合的方案:机械部分的主要结构为齿轮齿条结构,切刀装置分为三个部件组成,步进电机以及切刀与滑块相固定,滑块可以在导轨上往复滑动。(机械部分的设计如图3.2.5所示)使用步进电机的原因如下:步进电机可以实现正反转,其原理是基于电磁力来实现的,电流方向的改变可以改变步进电机转动的方向。步进电机的轴端是与齿条相啮合的齿轮。通过齿轮齿条机构的传动,齿轮顺时针旋转,使刀具向右转动,齿轮可通过逆时针旋转使刀具向左移动。由此设计,只需实现电机的正反转功能,便能保证切刀的往复运动。图3.2.5 备案设计效果图图3.2.6 正反转电路设计经过查阅,能够实现正反转的电路有很多,例如星三角电路、双重连锁的正反转电路等等,这些电路都有它们各自的特点,而课题组所研究的中切机只需要实现正反转的功能,因此电路越不宜复杂。根据课题的需要,最后设计出了以下电路,如图3.2.6所示,KM1,KM2为下反转接触器,SB1是停止按钮,SB2是正向启动,SB3是反向启动,SB2与SB3的常闭触点分别串入相应启动线路中,防止两个按扭同时按下,当正向按扭SB2按下时,此时SB2的常闭触点断开,SB3这路线路断开,这样反向运转是无法启动的。同时,KM1,KM2还通过辅助的常闭触点组成互锁电路。即KM1吸合时,KM2无法吸合,反之亦然。电机的正反转运转是通过换相来实现的。备案的设计引入了新的步进电机,因此需要考虑步进电机的接线问题,本文考虑的是在机架背后加入自动收线装置。普通的卷线器有内置棘轮可以有锁定收放线位置的作用,而我们可以将卷线器中的棘轮装置移除从而简易的完成一个收放线的装置。自动收线器原理:自动收线机构是利用涡旋簧的储能、释能。将电源线拉出时,涡旋簧储能,停止拉出时,转轴在涡旋簧作用下回转至收回。效果如图3.2.7以及图3.2.8所示:图3.2.7 收线装置收线状态图3.2.8 收线装置电线拉出状态3.2.3双槽轮机构的运用所设计的自动切绵机需要保证滚筒的运转、切绵的运作以及推绵的操作相协调,对同步性要求较高,因此用同一个机构来实现以上全部功能是最为合适的。本文给出的方案是一组由齿轮传动的双槽轮机构,一个槽轮通过齿轮传动给滚筒定位,一个槽轮带动四杆机构完成一个周期的推程和回程,实现精确定位推绵。所使用的槽轮装置如图3.3.1所示:复合槽轮装置的驱动力皆由主动槽轮提供,严格保证机构运转所带动多种从动机构的同步性。主动槽轮衔接有两副从动槽轮,从动槽轮通过齿轮副的传动可以带动一系列连锁装置进行运作。因此使用复合槽轮机构可以巧妙的在保证同步性的前提下完成先后带动左右两处机构的运转。图3.3.1双槽轮机构装配图主动槽轮转动一圈可以带动两个从动槽轮旋转四分之一圈,左边的从动槽轮转动90度再经过齿轮的传动,可以带动滚筒转动七分之一圈,详情可见图3.3.2中步骤23,例如3号推绵板经过滚筒运转停至原2号推绵板位置处。右边的槽轮转动90度再通过齿轮的传动,可以带动四杆机构完成一次推绵的操作。详情如下,图3.3.2所示为双槽轮机构运转流程,图3.3.3所示为推绵杆运作流程。1:主动槽轮开始运转2:主动槽轮开始带动左侧从动槽轮3:左侧从动槽轮带动滚筒转动完毕4:主动槽轮开始带动右侧从动槽轮图3.3.2:双槽轮运转示意图1:开始推绵2:四杆机构运转推动推绵板3:四杆机构运转推动推绵板至底端4:弹簧带动推绵板收回图3.3.3:推绵流程(步骤图24中隐藏了滚筒叶片)后期考虑到从动槽轮机构可与棘轮机构相配合从而实现滚筒在进行转动送绵之前的定位功能。如图3.3.4所示,棘轮出于处于机架外侧,齿轮与从动槽轮之间。棘轮爪一端与为滚筒提供驱动的齿轮相固定可完成拨动动作,棘轮盘是和从动槽轮相固定的,这样滚筒进行喂绵操作时的运转不会影响到槽轮的运转,而槽轮反方向旋转却能带动滚筒运转。因为齿轮外侧还接有棘轮机构,因此需要将棘轮厚度做宽,添加轴承座来保证齿轮运动的稳定。图3.3.4:棘轮机构位置图 第4章 基于Adams的仿真分析4 基于Adams的仿真分析美国MSC公司开发研发出一款叫做ADAMS的机械系统动力学自动分析软件,它可以应用于特定工业领域,除了本身能够快速的建立模型并进行仿真分析,还可以与多种软件配合进行联合仿真20。利用Adams对中切机的主要机构进行运动与动力仿真,主要目的在于确定所设计的机构理论上是否符合运动设计原理,若符合即可证明该机构在设计时无重大错误,机构具有一定的可行性。若不符,则有助于在早期发现其不合理的地方并采取措施,并对其加以改进21。本文所设计的SolidWorks三维模型可实现与Adams的联合运用。对所需要模拟仿真的机构装配完毕,后另存为x_t格式,再导入Adams,设置重力等多种模拟仿真环境,完成相关约束后,加入驱动力并模拟实体碰撞等力进行仿真,测定相关数据以供研究,验证设计方案的可行性。4.1内置机构仿真效果4.1.1切刀装置仿真效果4.1.1切刀运作仿真效果图本文首选方案的切刀机构由电磁离合器作为驱动,在adams中设定插值函数,将横坐标设为频率,纵坐标设为力,在进行频率测量时需要创建个状态变量,以此达到高频率切割的效果,切刀各阶段位置如图4.1.1所示,内置切刀装置由内向行斜方向往复运动。4.1.2复合槽轮机构仿真效果图4.1.2复合槽轮机构带动滚筒运转图4.1.3推绵装置运转本文所设计的推绵机构由复合槽轮机构作为驱动,在adams中设定重力等仿真环境,将槽轮机构,齿轮机构等,除了主动槽轮皆约束为只有实体碰撞来作为驱动因素,以此达到仿真模拟的效果,复合槽轮机构可成功带动滚筒运转,效果如图4.1.2所示,推绵杆可顺利带动推绵杆进行推绵操作,效果如图4.1.3所示。4.2复合槽轮机构运动学分析图4.2.1 Adams受力分析预览图图4.2.2 槽轮凸轮在旋转平面中x,y方向的实时分析力矩示意图图4.2.3波动和发生时间段对应槽轮图如上所示,左右两图分别为槽轮凸轮在x,y方向的实时分析力矩示意图。从图中我们可以得到:仿真时间我们设置为50秒,在约为5秒、15,30秒的时候两条曲线都会出现异常的波动,这些波动主要是发生在槽轮凸轮有效运转前后的时刻,虽然趋势不是很明显但也可见波动是逐渐趋缓的,如图4.2.3中所示。这说明槽轮凸轮和槽轮的衔接不是很完美,结合adams后处理程序,可以有针对性的队槽轮进行不断优化,其中对主动槽轮改进方法可以是可以增大主动槽轮与从动槽轮接触的弧度,另外可以在接触部分进行一些缓冲处理或者进行倒角。图4.2.4主动槽轮和从动槽轮之间压力分析图图4.2.4示为装有主动槽轮和从动槽轮间的压力实时状况图,与上诉相同,反映的是槽轮驱动带动从动部件时的突变。图4.2.5 槽轮1图4.2.6 槽轮2上述两图分别为两个从动槽轮在旋转平面x,y方向上的转矩,这里槽轮2相对槽轮1的波动幅度相对较小,分析原因是槽轮2所衔接的齿轮副齿数是相对槽轮2多很多,而大齿数的齿轮传动更趋于稳定。通过查阅资料可知斜齿轮的传动相对直齿轮传动更为稳定,而样机测试仿真为了确保中切机的可行性,所采用的是直齿轮机构。由于斜齿轮对参数设计的和装配的要求比较严谨,所以建议前期使用直齿轮进行制作,后期在中切机完全可行的情况下可以将直齿轮机构换成更稳定的斜齿轮机构。由此也可得知齿轮传动的稳定性也会影响槽轮的转矩。通过以上仿真可对槽轮机构单独优化在受力波动处进行优化,优化后转矩图如下图所示:图4.2.7优化后从动槽轮转矩图图4.2.8优化后主动槽轮转矩图上述两图分别为从动槽轮和主动槽轮的转矩。对槽轮进行单独优化后发现槽轮运动随着时间的推移的稳定程度显而易见,所以之后电机和机构之间的衔接方面的研究仍可以进行深入探讨,可以在推绵杆运作前设置复合槽轮机构进行预热准备,使得开始运动时便快速进入稳定状态。综上所述,经过优化后复合槽轮机构可以更流畅的进行运作,且符合中切机设计要求。33 参考文献5 结论绢纺行业中起到关键性的机械装备就是中切机,而中切机所产出的绵段也是绢纺圆梳业自动化各个工序的基础。本文以自动切绵机作为研究对象,经过资料检索,比较分析,发现切绵机存有的一些问题,并提出相应的解决方案,本次研究的主要工作与优化创新如下:1.不改变绢纺圆梳生产线原有工序,设计出一台全自切动绵机可按步骤完成喂绵,切绵,出绵等操作。2.设计了一种可以完成切绵操作的切绵滚筒,内有针板,切刀装置等等。3.设计了能够高频率切割的电磁离合电路用来作为切刀的驱动。4.按照绢纺圆梳业原有工序中工人切绵方式设计出一份可以切绵的备案,由步进电机和齿轮齿条机构组成。5.设计了双槽轮机构和齿轮结构联合运用的复合槽轮机构,可以同时完成滚筒的定位和推绵操作,并根据仿真数据对双槽轮机构进行不断优化。6.为了提高中切机的自动化程度新加入了电机顺序控制电路以及电机正反转电路的设计。本文对于中切机的优化设计是为了实现中切机的喂绵、切绵以及送绵这三道工序,所设计的中切机在以下两个个方面还可以进行深入改进:1、 中切机对于推绵这一道工序采用的是使用复合槽轮机构同时完成推绵以及滚筒定位,其中齿轮副较多,需要频繁使用多根轴进行定位,对安装精度要求较高,除此之外喂绵工序也需要滚筒进行运转

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号