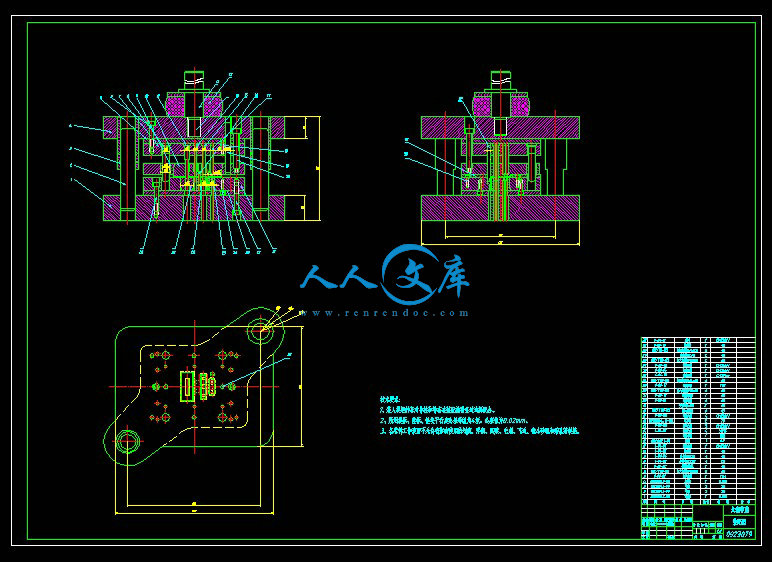

嵌件板级进模设计

42页 11000字数+说明书+任务书+开题报告+外文翻译+20张CAD图纸【详情如下】

3排样图.dwg

产品图4.dwg

任务书.doc

侧刃.dwg

冲孔凸模.dwg

冲孔凹模.dwg

凸.dwg

凸模垫板3.dwg

凹模固定板.dwg

凹模垫板.dwg

切边凸模.dwg

切边凸模2.dwg

卸料版.dwg

卸料螺钉.dwg

压窝凸模.dwg

外文翻译--冷冲模具使用寿命的影响及对策.doc

导料板3.dwg

小导套.dwg

小导柱.dwg

嵌件板级进模设计开题报告.doc

嵌件板级进模设计论文.doc

相关资料.doc

落料凸模.dwg

落料凹模3.dwg

计划周记进度检查表.xls

0装配图.dwg

摘 要

近年来,随着我国汽车、家电工业的高速发展,对于模具工业,尤其是冷冲模具提出了越来越高、越来越科学的要求。

多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。一副级进模在一次冲压动作中可在模具不同工位进行不同的冲压操作。这些在通过模具的带料上同时进行的冲压动作制造出零件。每个工位可进行一个或多个操作,但要生产出完整的零件条料必须经过每一个工位。而零件依靠零件之间的载体输送到各个工位,并在最后一个工位进行切除。

本设计对嵌件板进行的级进模设计,通过对级进模冲压成型的工作原理,以及根据级进模定位零件的特征对铁片进行加工。同时利用Auto CAD 软件对制件进行设计绘图。明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算。并绘制了模具的装配图和零件图。

关键词:级进模;冲压;AutoCAD

目 录

摘 要III

AbstractIV

目 录V

1 绪论1

1.1 本课题的研究意义1

1.2 我国级进模的发展现状1

2 冲压工件的工艺分析及排样图设计2

2.1 工艺分析2

2.2 排样图设计2

2.3 压力中心的计算4

3 设计过程中的主要计算5

3.1 步距及条料标称宽度的计算5

3.2 冲孔5

3.2.1 冲裁力,卸料力,推件力计算5

3.2.2 冲裁间隙及凹模,凸模刃口尺寸公差计算6

3.3 以两个的孔导正切边6

3.3.1 冲裁力,卸料力,推件力计算6

3.3.2 冲裁间隙及凹模,凸模刃口尺寸公差计算7

3.4 以导正孔导正压锥角8

3.4.1 压印力,卸料力,推件力计算8

3.4.2 凹模,凸模刃口尺寸公差计算9

3.5 冲外型、落料9

3.5.1 冲裁力,卸料力,推件力计算9

3.5.2 冲裁间隙及凹模,凸模刃口尺寸公差计算9

3.6 侧刃10

3.6.1 冲裁力,卸料力,推件力计算10

3.7 导正销尺寸11

3.7.1 导正销工作部分直径11

3.8 空位11

4 模具结构总体设计12

5 模具主要零件设计13

5.1 定位装置13

5.2 卸料装置:13

5.2.1 弹性元件13

5.2.2 卸料板15

5.2.3 卸料螺钉15

5.3 固定机构的设计15

5.3.1 板类零件的定位连接15

5.4 凸,凹模的设计16

5.4.1 凹模16

5.4.2 凸模18

5.5 固定零件24

5.5.1 模柄24

5.5.2 固定板与垫板24

5.5.3 模架24

5.6 导向零件24

5.7 压力机的选择25

6 模具材料的选取26

6.1 凸凹模材料的选择26

6.2 其它主要零件材料的选取见下表26

设计总结27

致谢28

参考文献29

1 绪论

1.1 本课题的研究意义

在工业生产中许多机器零件都普遍地采用了模具冲压成形的工艺方法,这就有效的保证了所得产品的质量和劳动生产率,不但使操作技术更简单化,还能省料,节能,从而获得更显著的经济效益。

据不完全统计,在汽车、农业机械产品中冲压件占75%—80%,在电子产品中冲压件占80%—85%,在轻工业产品中冲压件占90%以上,而在航天航空工业中冲压件也占很大的比例。尤其是人类生活越来越富裕的今天,工厂自动化、办公自动化、家庭自动化已走进我们的生活。想要推动新的产业革命往更深入、更高阶段发展,那冲压成形工艺和模具就是不可缺少的极重要的推动力之一。由此可知,冲压成形工艺和模具在国民经济中所具有的作用和意义是非常重要的。级进模得到了很广泛的应用,在各类的冷冲模具中,级进模所占的比例为27%[1]。

级进模的概念:级进模又称连续模或跳步模。级进模有两个或两个以上的工位,在冲床的一次行程中,在模具的各个工位上同时完成两个或两个以上不同的加工。条料在模具内向前送进过程中,经各工位逐步冲切,至最终工位形成产品零件。在压力机的每次冲程中,级进模至少冲出一个零件[2]。

级进模的功能:一般零件的成形由多个工序组成,级进模设计中首先应将零件的成形工序分解,然后对工序内容进行组合排序,分别将确定的加工内容安排在若干个等距离的工位上,每个工位完成零件的一部分加工,从而将一个复杂零件的加工变为多个简单工序组的合成。冲压加工过程中,随着冲床的连续工作,被加工材料(一般为条料或带料)在级进模内逐次向前送进,经过多个工位逐步冲切后获得一个完整的冲压产品。一个复杂的零件用一副级进模即可完成冲制。在冲床的每次行程中,要从模具中冲出一个或数个产品零件(或半成品),模具是实现冲压加工的载体。模具完成冲压任务所必需的功能分为基本功能和辅助功能[3]。

1.2 我国级进模的发展现状

由于种种原因,我国模具工业和当前工业发展还很不适应。无论是在设计制造技术和生产能力方面,还是在管理水平方面,模具工业都远远不能满足需求,它严重影响工业产品品种,质量和生产周期,削弱了其在国际市场上的竞争力。今年来,我国模具进口幅度呈大幅下降的趋势,并有超亿元的出口额。大型,复杂,精密,高效和长寿命模具也逐渐上了新的台阶,体现高水平制造技术的多工位级进模也越来越多,冲压自动线,自动冲压技术也得到广泛应用。我国模具行业的技术水平迅速提高,模具国产化已经取得十分可喜的成绩,这将对我国在国际市场的竞争能力和综合国力的提高起到有力的促进作用[5]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号