【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件 更清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

前言2

1.产前准备3

1.1年生产纲领3

1.2生产条件3

1.3零件工艺分析4

2.夹具结构设计6

2.1定位机构6

2.2夹紧机构7

2.3机床夹具的总体形式9

2.4.1确定夹具体:9

2.4.2确定联接体:9

2.4.3夹具体的总体设计图:10

2.5绘制夹具零件图10

2.6 绘制夹具装配图11

3.定位误差设计14

3.1误差分析14

3.1.1定位误差14

3.1.2产生定位误差的原因14

3.2定位误差的计算15

结论16

致谢17

参考文献18

前言

机械制造技术基础是机械设计制造及其自动化(或机械工程及自动化)专业的一门重要的专业基础课。

机械设计是机械工程的重要组成部分,是决定机械性能的最主要因素。由于各产业对机械的性能要求不同而有许多专业性的机械设计。

在机械制造厂的生产过程中,用来安装工件使之固定在正确位置上,完成其切削加工 、检验、装配、焊接等工作,所使用的工艺装备统称为夹具。如机床夹具、检验夹具、焊接夹具、装配夹具等。

机床夹具的作用可归纳为以下四个方面:

1.保证加工精度 机床夹具可准确确定工件、刀具和机床之间的相对位置,可以保证加工精度。

2.提高生产效率 机床夹具可快速地将工件定位和夹紧,减少辅助时间。

3.减少劳动强度 采用机械、气动、液动等夹紧机构,可以减轻工人的劳动强度。

4.扩大机床的工艺范围 利用机床夹具,可使机床的加工范围扩大,例如在卧式车床刀架处安装镗孔夹具,可对箱体孔进行镗孔加工。

机械制造装备设计课程设计是机械设计中的一个重要的实践性教学环节,也是机械类专业学生较为全面的机械设计训练。其目的在于:

1.培养学生综合运用机械设计基础以及其他先修课程的理论知识和生产实际知识去分析和解决工程实际问题的能力,通过课设训练可以巩固、加深有关机械课设方面的理论知识。

2.学习和掌握一般机械设计的基本方法和步骤。培养独立设计能力,为以后的专业课程及毕业设计打好基础,做好准备。

3.使学生具有运用标准、规范手册、图册和查询有关设计资料的能力。

我国的装备制造业尽管已有一定的基础,规模也不小,实力较其它发展中国家雄厚。但毕竟技术基础薄弱,滞后于制造业发展的需要。我们要以高度的使命感和责任感,采取更加有效的措施,克服发展中存在的问题,把我国从一个制造业大国建设成为一个制造强国,成为世界级制造业基础地之一。

1.产前准备

1.1年生产纲领

工件的年生产量是确定机床夹具总体方案的重要依据之一。如工件的年生产量很大,可采用多工件加工、机动夹紧或自动化程度较高的设计方案,采用此方案时,机床夹具的结构较复杂,制造成本较高;如工件的年生产量不大,可采用单件加工,手动夹紧的设计方案,以减小机床夹具的结构复杂程度及夹具的制作成本。如5万件以上夹具复杂用全自动化的设备,5000件小批量生产用手动设备。

1.2生产条件

1、卧式铣床:X6012、X60(6H80Γ)、X60W(6H80)、X602、X61(6H81Γ)、X6H81、X6030、X6130、X2、(6H82Γ)、X62W(6H82)、X6232、X6232A、X63、(6H83Γ)X63W、6H83Y、6H83、B1-169A、6H81A、FU2A、4FWA、FA5H、FA5U、IAE、X3810。

2、立式铣床:X50、X51(6H11)、X52、X52k(6H12)、X53、X53k(6H13)、X53T(FA5V)、X5430A、X50T、X5350、XS5040、X518、6П10、F1-250、F2-250、FA4AV、652、VF222、FSS、FB40V、6H13П,FYA41M、4MK-V、UF/05-135、6A54、ΓФ300、ΓФ173M-12。

3、数控立式铣床:XsK5040Ⅲ。

4、键槽铣床:x920(692A)、4205、XZ9006、ДФ60A。

5、万能工具铣:x8119(678M)、x8126(679)、x8140、680。 一、认真执行《金属切削机床通用操作规程》有关规定。

(1)台式铣床:小型的用于铣削仪器、仪表等小型零件的铣床。

(2)悬臂式铣床:铣头装在悬臂上的铣床,床身水平布置,悬臂通常可沿床身一侧立柱导轨作垂直移动,铣头沿悬臂导轨移动。

(3)滑枕式铣床:主轴装在滑枕上的铣床,床身水平布置,滑枕可沿滑鞍导轨作横向移动,滑鞍可沿立柱导轨作垂直移动。

(4)龙门式铣床:床身水平布置,其两侧的立柱和连接梁构成门架的铣床。铣头装在横梁和立柱上,可沿其导轨移动。通常横梁可沿立柱导轨垂向移动,工作台可沿床身导轨纵向移动。用于大件加工。

(5)平面铣床:用于铣削平面和成型面的铣床,床身水平布置,通常工作台沿床身导轨纵向移动,主轴可轴向移动。它结构简单,生产效率高。

(6)仿形铣床:对工件进行仿形加工的铣床。一般用于加工复杂形状工件。

(7)升降台铣床:具有可沿床身导轨垂直移动的升降台的铣床,通常安装在升降台上的工作台和滑鞍可分别作纵向、横向移动。

(8)摇臂铣床

摇臂装在床身顶部,铣头装在摇臂一端,摇臂可在水平面内回转和移动,铣头能在摇臂的端面上回转一定角度的铣床。

(9)床身式铣床:工作台不能升降,可沿床身导轨作纵向移动,铣头或立柱可作垂直移动的铣床。

1.3零件工艺分析

本次课设是要为此图1-3-1中的槽的夹具,最终实现将工件定位,更加精确和方便的完成铣漕工作,并保证能夹紧工件,

========================================

有疑问可以咨询QQ:414951605或1304139763

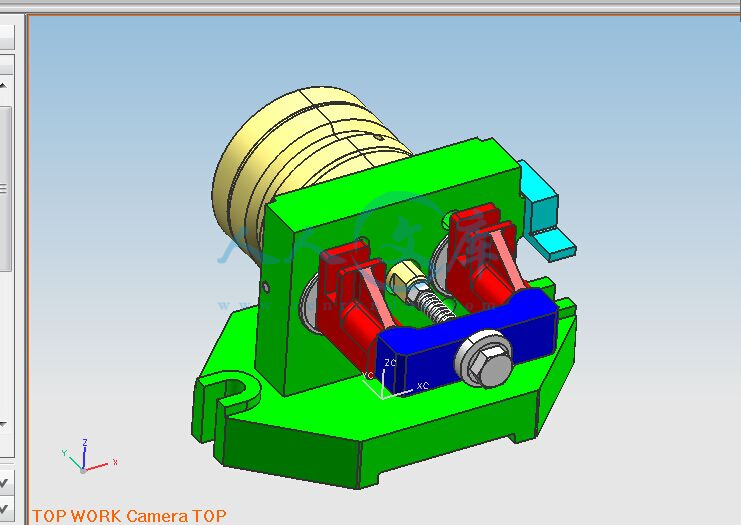

以下提供三维装配图截图,购买可以得到 组成装配图上零件的所有三维源文件,

此三维源文件请联系QQ单独购买获得

![`LDQ(3(MJJAI`J}Y]~%VIFJ.png](https://www.renrendoc.com/ueditor_s/net/upload/2019-5/16/6369360123205276384063316_1.png)

![IZBARZ2FVSB]%Q%{H4~%}$D.png](https://www.renrendoc.com/ueditor_s/net/upload/2019-5/16/6369360123328713561118855_1.png)

![OR]BQL8S~4(2)~K9YVU_M`4.png](https://www.renrendoc.com/ueditor_s/net/upload/2019-5/16/6369360123417775815447450_1.png)

川公网安备: 51019002004831号

川公网安备: 51019002004831号