【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要I

AbstractII

第1章 绪论1

1.1 概述1

1.2 驱动桥现状2

1.3 设计的主要内容.......................................................................................................3

第2章 总体方案论证5

2.1 非断开式驱动桥5

2.2 断开式驱动桥6

2.3 多桥驱动的布置6

2.4 本章小结7

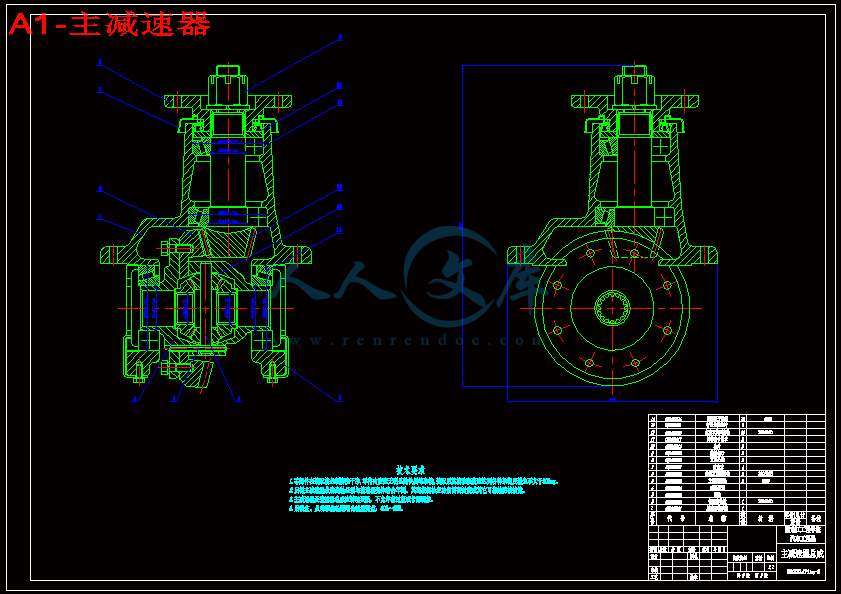

第3章 主减速器设计8

3.1 主减速器结构方案分析8

3.1.1准双曲面齿轮传动8

3.1.2 结构形式9

3.2 主减速器主、从动锥齿轮的支承方案10

3.2.1 主动锥齿轮的支承10

3.2.2 从动锥齿轮的支承10

3.3 主减速器锥齿轮设计10

3.3.1 主减速比i的确定11

3.3.2 主减速器锥齿轮的主要参数选择13

3.4 主减速器锥齿轮的材料15

3.5 主减速器锥齿轮的强度计算16

3.5.1 单位齿长圆周力16

3.5.2 齿轮弯曲强度16

3.5.3 轮齿接触强度17

3.6 主减速器锥齿轮轴承的设计计算17

3.6.1 锥齿轮齿面上的作用力17

3.6.2 锥齿轮轴承的载荷18

3.6.3 锥齿轮轴承型号的确定20

3.7 本章小结21

第4章 差速器设计22

4.1 差速器结构形式选择22

4.2 普通锥齿轮式差速器齿轮设计22

4.3 差速器齿轮的材料24

4.4 普通锥齿轮式差速器齿轮强度计算25

4.5 本章小结25

第5章 半轴的设计26

5.1 半轴的型式26

5.2 半轴的设计与计算27

5.3 半轴的结构设计及材料与热处理30

5.4 本章小结31

第6章 驱动桥壳设计32

6.1 桥壳的结构型式32

6.2 桥壳的受力分析及强度计算33

6.3 本章小结34

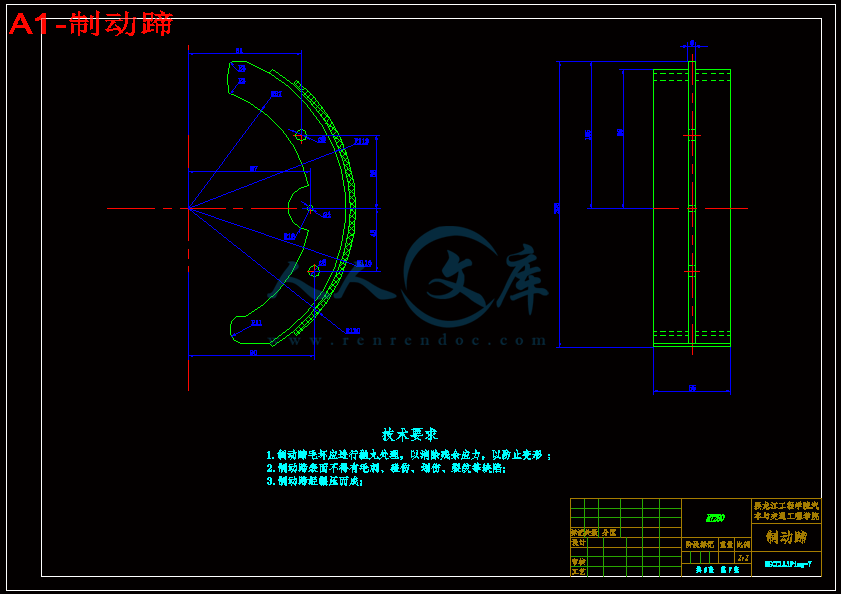

第7章 制动器设计35

7.1鼓式制动器的结构型式及选择35

7.2同步附着系数的分析36

7.3制动器制动力矩的确定37

7.4制动器因数计算37

7.5鼓式制动器的结构参数与摩擦系数38

7.5.1 鼓式制动器的结构参数38

7.5.2 摩擦片摩擦系数41

7.6制动器零部件的强度校核42

7.6.1凸轮轴强度校核42

7.6.2铆钉剪切强度校核42

7.6.3支撑销剪切应力计算43

7.6.4回位弹簧强度的校核44

7.7制动器主要结构元件.........................................................................................................45

7.7.1制动鼓...........................................................................................................................45

7.7.2制动蹄...........................................................................................................45

7.7.3摩擦片...........................................................................................................45

7.7.4制动底板......................................................................................................46

7.7.5支撑...........................................................................................................46

7.7.6制动轮缸......................................................................................................................46

7.8本章小结...........................................................................................................46

结论47

参考文献48

致谢50

附录................................................. ..................51

第1章 绪 论

1.1 概述

本课题是对驱动桥的结构设计。故本说明书将以“驱动桥(含制动器)设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。

驱动桥的设计,由驱动桥的结构组成、功用、工作特点及设计要求讲起,详细地分析了驱动桥总成的结构型式及布置方法;全面介绍了驱动桥车轮的传动装置和桥壳的各种结构型式与设计计算方法。

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。另外,汽车驱动桥在汽车的各种总成中也是涵盖机械零件、部件、分总成等的品种最多的大总成。例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。由上述可见,汽车驱动桥设计涉及的机械零部件及元件的品种极为广泛,对这些零部件、元件及总成的制造也几乎要设计到所有的现代机械制造工艺。因此,通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能。

课题所设计的哈飞民意微型车最高车速100km/h,发动机标定功率(5000r/min)35.5kW,最大扭矩(3000~3500r/min)74 Nm。

它有以下两大难题,一是将发动机输出扭矩通过万向传动轴将动力传递到后轮子上,达到更好的车轮牵引力与转向力的有效发挥,从而提高汽车的行驶能力。二是差速器向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转,满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少轮胎与地面的摩擦。

本课题的设计思路可分为以下几点:首先选择初始方案,哈飞民意属于微型车,采用后桥驱动,所以设计的驱动桥结构需要符合微型车的结构要求;接着选择各部件的结构形式;最后选择各部件的具体参数,设计出各主要尺寸。

所设计的微型车驱动桥制造工艺性好、外形美观,工作更稳定、可靠。该驱动桥设计大大降低了制造成本,同时驱动桥使用维护成本也降低了。驱动桥结构符合微型车的整体结构要求。设计的产品达到了结构简单,修理、保养方便;机件工艺性好,制造容易的要求。

目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。如果你的变速器出了故障,对于后轮驱动的汽车就不需要对差速器进行维修,但是对于前轮驱动的汽车来说也许就有这个必要了,因为这两个部件是做在一起的。所以后轮驱动必然会使得乘车更加安全、舒适,从而带来可观的经济效益。

1.2驱动桥现状

为适应不断完善社会主义市场经济体制的要求以及加入世贸组织后国内外汽车产业发展的新形势,推进汽车产业结构调整和升级,全面提高汽车产业国际竞争力,满足消费者对汽车产品日益增长的需求,促进汽车产业健康发展,特制定汽车产业发展政策。通过该政策的实施,使我国汽车产业在2010年前发展成为国民经济的支柱产业,为实现全面建设小康社会的目标做出更大的贡献。政府职能部门依据行政法规和技术规范的强制性要求,对汽车、农用运输车(低速载货车及三轮汽车,下同)、摩托车和零部件生产企业及其产品实施管理,规范各类经济主体在汽车产业领域的市场行为。低速载货汽车,在汽车发展趋势中,有着很好的发展前途。生产出质量好,操作简便,价格便宜的低速载货汽车将适合大多数消费者的要求。在国家积极投入和支持发展汽车产业的同时,能研制出适合中国国情,包括道路条件和经济条件的车辆,将大大推动汽车产业的发展和社会经济的提高。

在新政策《汽车产业发展政策》中,在2010年前,我国就要成为世界主要汽车制造国,汽车产品满足国内市场大部分需求并批量进入国际市场;2010年,汽车生产企业要形成若干驰名的汽车、摩托车和零部件产品品牌;通过市场竞争形成几家具有国际竞争力的大型汽车企业集团,力争到2010年跨入世界500强企业之列,等等。同时,在这个新的汽车产业政策描绘的蓝图中,还包含许多涉及产业素质提高和市场环境改善的综合目标,着实令人鼓舞。然而,不可否认的是,国内汽车产业的现状离产业政策的目标还有相当的距离。自1994年《汽车工业产业政策》颁布并执行以来,国内汽车产业结构有了显著变化,企业规模效益有了明显改善,产业集中度有了一定程度提高。但是,长期以来困扰中国汽车产业发展的散、乱和低水平重复建设问题,还没有从根本上得到解决。多数企业家预计,在新的汽车产业政策的鼓励下,将会有越来越多的汽车生产企业按照市场规律组成企业联盟,实现优势互补和资源共享。

汽车行业的飞速发展,带动了整个国内汽车零部件企业的向前推进。

(1)由于整车的市场集中度增加,目前国内车桥行业趋向于技术上强强联手,共谋发展。

(2)由于近几年国家对汽车零部件行业出台相应的政策,以扶植其向正轨,所以整体看来车桥行业布局已大体完成。

(3)大吨位、多轴化、大马力节能、环保、舒适等方面发展的趋势,要求车桥要轻量化、大转矩、低噪声宽速比、寿命长和低生产成本。

(4)零部件企业与整机企业同步设计、开发、系统集成、模块化供货。

综上,随着国内公路建设水平的不断提高,车桥总成向传动效率高的单级减速方向发展。单级驱动桥结构简单,机械传动效率高,易损件少,可靠性高。由于单级桥传动链减少,摩擦阻力小,比双级桥省油,噪声也小。过去,单级桥因为桥包尺寸大,离地间隙小,导致通过性较差,应用范围相对较小,但是现在公路状况已经得到了显著改善,汽车使用条件对通过性的要求降低。这种情况下,单级桥的劣势得以忽略,而其优势不断突出,所以在设计制造中的应用范围肯定越来越广。

目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。如果你的变速器出了故障,对于后轮驱动的汽车就不需要对差速器进行维修,但是对于前轮驱动的汽车来说也许就有这个必要了,因为这两个部件是做在一起的。所以后轮驱动必然会使得乘车更加安全、舒适,从而带来可观的经济效益

在本次设计中努力做到符合驱动桥的基本要求,使工作平稳、结构简单、维修方便、传动效率高,满足达到最佳的动力性和燃料经济性,适应时代要求,顺利完成设计。

1.3设计主要内容

本设计设计的是HFJ1020A驱动桥(包含制动器)的设计,本设计主要研究的内容有主减速器设计、差速器设计、车轮传动设计、轿壳设计、制动器总成设计主减速器设计、差速器设计、车轮传动设计、轿壳设计、制动器总成设计。主要解决的问题:方的案选择,驱动桥的形式,齿轮的计算及校核,制动器的设计计算。

设计参数:

整备质量Kg:940Kg

总质量Kg:1560

最大功率(kw/rpm): 35.5/5000

最大扭矩(Nm/rpm): 74/3000~3500

轮胎类型与规格: 165/70R13C

最高车速(km/h): 100

第2章 总体方案论证

驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。 驱动桥设计应当满足如下基本要求:1.所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性。2.外形尺寸要小,保证有必要的离地间隙。3.齿轮及其它传动件工作平稳,噪声小。4.在各种转速和载荷下具有高的传动效率。5.在保证足够的强度、刚度条件下,应力求质量小,尤其是簧下质量应尽量小,以改善汽车平顺性。 6.与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。7.结构简单,加工工艺性好,制造容易,拆装,调整方便。驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。因此,前者又称为非独立悬架驱动桥;后者称为独立悬架驱动桥。独立悬架驱动桥结构较复杂,但可以大大提高汽车在不平路面上的行驶平顺性。

2.1 非断开式驱动桥

普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量较大,这是它的一个缺点。

驱动桥的轮廓尺寸主要取决于主减速器的型式。在汽车轮胎尺寸和驱动桥下的最小离地间隙已经确定的情况下,也就限定了主减速器从动齿轮直径的尺寸。在给定速比的条件下,如果单级主减速器不能满足离地间隙要求,可该用双级结构。在双级主减速器中,通常把两级减速器齿轮放在一个主减速器壳体内,也可以将第二级减速齿轮作为轮边减速器。对于轮边减速器:越野汽车为了提高离地间隙,可以将一对圆柱齿轮构成的轮边减速器的主动齿轮置于其从动齿轮的垂直上方;公共汽车为了降低汽

川公网安备: 51019002004831号

川公网安备: 51019002004831号