副井提升机滚筒与制动器设计

101页 28000字数+说明书+外文翻译+开题报告+6张CAD图纸.

中期报告.doc

副井提升机与滚筒制动器设计开题报告.doc

副井提升机滚筒与制动器设计说明书.doc

外文翻译--多绳摩擦式提升机换绳新工艺.doc

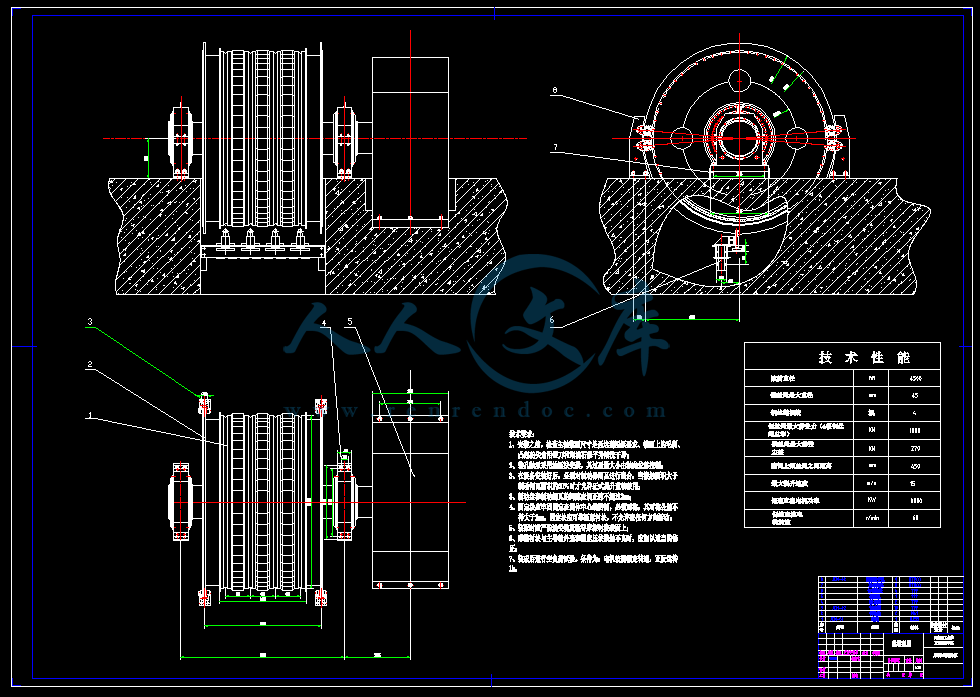

提升机装配图A0.dwg

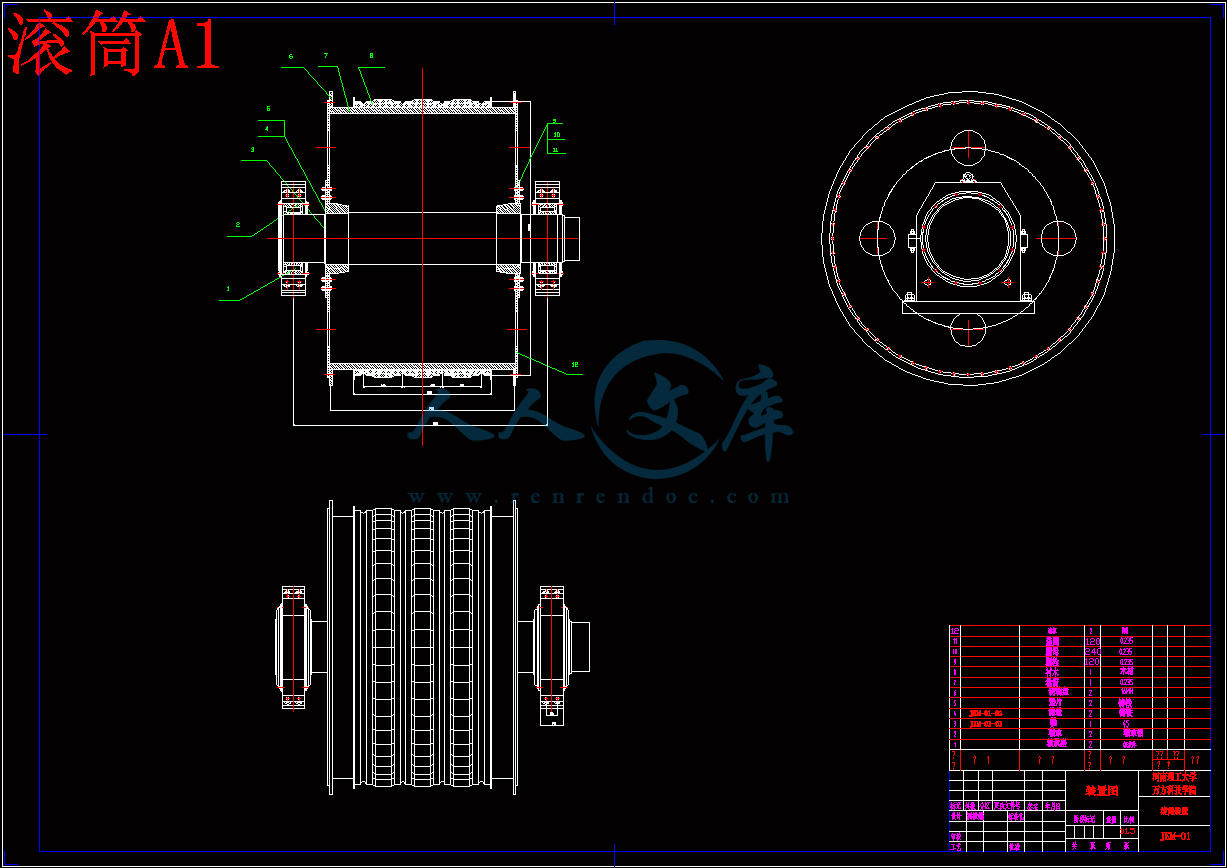

滚筒A1.dwg

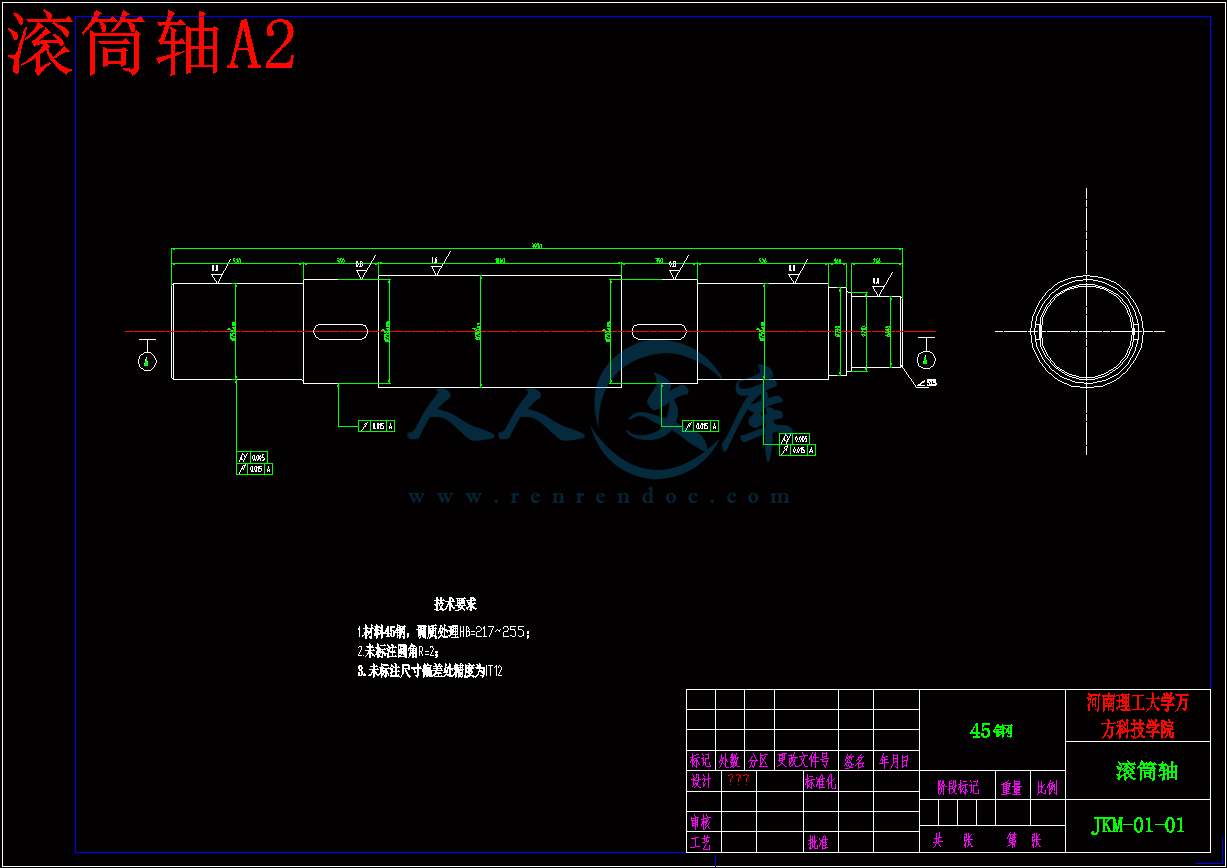

滚筒轴A2.dwg

盘式制动器结构图A1.dwg

盘式制动器装置图A1.dwg

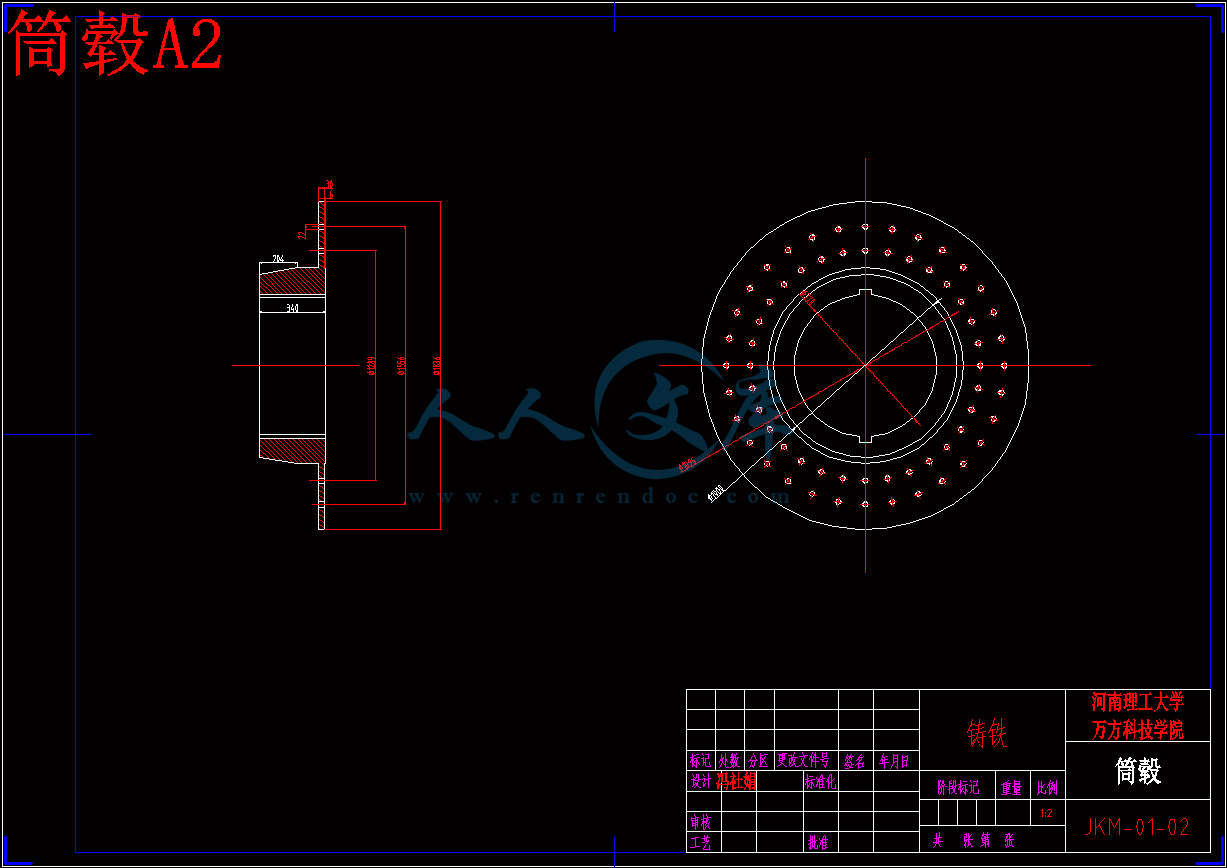

筒毂A2.dwg

摘要

目前我国许多煤矿矿井已经转向中、深部开采,矿井提升设备作为煤矿的关键设备,在矿井机械化生产中占有重要地位。制动器是提升机(提升绞车)的重要组成部分之一,直接关系着提升机设备的安全运行。

多绳摩擦提升机具有体积小、质量轻、安全可靠、提升能力强等优点,适用于较深的矿井提升。本文针对JKMD型(4.5米4多绳摩擦轮)提升机,对其制动系统和滚筒进行设计。

在对提升机的制动器选型过程中,因盘式制动器是近年来应用较多的一种新型制动器,它以其独特的优点及良好的安全性能被广大用户认可,特别是在结合了液压系统和PLC 控制之后,液压系统和PLC 超强的控制性能为盘式制动器的应用提供了巨大的工作平台。制动盘的制动力,靠油缸内充入油液而推动活塞来压缩盘式弹簧来实现。

液压盘式制动器作为最新一种制动器,具有许多优点,所以它在现代多种类型提升机中获得广泛的应用。它具有制动力大、工作灵活性稳定、敏感度高等特点,对生产安全具有重要意义。

关键词:提升机;多绳摩擦;制动器;设计;液压传动。

Abstract

Currently many of our coal mine has turned to deep mining. Mine coal upgrading equipment as the key equipment holds an important position in mechanized production of the mine. The brakes are one of the important components of a direct bearing on Hoist the safe operation of equipment.

Multi-rope friction hoist with small size, light weight, safe, reliable, and strong ability to upgrade apply to the deeper mine hoist. In this paper, the braking system for JKMD type (4.5 meters over four-rope friction round) hoist have been designed.

In the hoist brake selection process, because in recent years disc brake is used in the new brakes It's unique strengths and good safety performance recognized by the majority of users. Especially in the light of the hydraulic control system and the PLC, Hydraulic System and PLC super performance of the disc brake provides a tremendous platform for the work. Brake disc braking force and rely on the fuel tank filled with oil that drives the piston to compress spring to achieve Disc.

Hydraulic disc brakes as the latest development of a brake, which has many advantages. Therefore it in a modern aircraft types to upgrade gain wider application. It is the braking force, flexibility stability, high sensitivity; on production safety is of great significance.

Keywords: Hoist; Multi-rope friction; Brake; Design; Hydraulic drive.

目录

前言1

1 矿井提升设备3

1.1 提升机的定义3

1.2 提升机的分类3

1.2.1 按用途分3

1.2.2 按拖动方式分3

1.2.3 按提升容器类型分4

1.2.4 按井筒的倾角分4

1.2.5 按提升机类型分4

1.3 提升机的制动装置的功用、类型12

1.3.1 制动装置的功用13

1.3.2 制动装置的类型13

1.4提升机型号的选用及制动器的设计类型14

1.4.1 提升机的选用14

1.4.2 制动器的设计类型14

2 提升机的选型计算(4.5米4多绳摩擦轮)16

2.1 工作参数17

2.2 速度图18

2.3 变位重量20

2.4 力图20

2.5 等效力23

2.6 启动力矩与等效力的比例23

2.7 有效功率23

2.8 电机最大轴功率及选型23

2.9 液压站工作原理25

2.9.1 提升机液压站系统25

2.9.2 液压站系统原理图如图2-6所示25

3 卷筒的结构设计及尺寸确定28

3.1卷筒的分类28

3.2卷筒绳槽的确定29

3.3卷筒的设计30

3.3.1 卷筒节径 设计30

3.3.2 卷筒的长度设计31

3.3.3 卷筒壁厚设计31

3.4 卷筒强度计算32

4 卷筒轴的设计计算34

4.1 卷筒轴的受力分析与工作应力分析34

4.2 卷筒轴的设计计算35

4.2.1 心轴的疲劳强度计算35

4.2.2 心轴的静强度计算37

5 提升机制动装置的结构设计38

5.1 制动装置的有关规定和要求38

5.2 提升机制动器主要类型40

5.2.1 块式制动器40

5.2.2 盘式制动器42

5.3 盘式制动器的结构及工作原理43

5.3.1 盘式制动器的布置方式43

5.3.2 盘式制动器的结构44

5.4 制动器的设计计算46

5.4.1 确定在工作状态下所需要的制动力46

5.4.2 确定制动器数量53

5.4.3 碟型弹簧的选型计算58

5.4.4 制动器液压缸的结构与设计计算65

5.5 制动器的强度校核77

5.5.1制动力整定计算77

5.5.2 液压站油压整定计算80

6 制动器的工作可靠性评定82

6.1 盘式制动器的安装要求及调整82

6.1.1 盘式制动器的要求(包括零部件)82

6.1.2 盘式制动器闸瓦间隙的调整83

6.2 制动器的故障模式及可靠性图框85

6.3 制动器的优化设计及工作可靠性评定87

6.3.1 设计变量88

6.3.2 优化策略88

6.4 制动器的维护可靠性评定90

7 结论93

总 结94

参考文献95

目前,国外多绳摩擦式矿井提升机的发展方向是:发展落地式和斜井多绳摩擦式提升机,研究其用于特浅井、盲井的可能性,以扩大起使用范围;采用新结构,以减小机器的外形尺寸和重量;实现自动化和遥控,以提高工作的可靠性和生产效率。

在国内外,多绳摩擦式提升机得到飞跃发展,同单绳缠绕式提升机相比,它具备以下优点:

1)由于钢丝绳不是缠绕在卷筒上,所以提升高度不受卷筒容绳量的限制,更适用于深井提升,这是多绳提升机较突出的优点。例如瑞典某矿井使用50t箕斗的8绳提升机,提升高度为1300m主导轮的直径仅为4m,若用单绳缠绕式提升机,则滚筒直径将达7.2到8m,缠绕宽度将达5到4.5m,钢丝绳直径将为80mm,不仅设备重量大,而且设备和钢丝绳直径过大,制造和安装使用维修都较困难。

2)由于提升容器是由数根钢丝绳所承担,提升钢丝绳直径就比相同载荷下单绳提升的小,并导致主导轮直径小,因而在同样提升载荷下,多绳提升机具有体积小,重量轻,节省材料,制造容易,安装和运输方便等特点。

3)由于多绳摩擦式提升机运动质量小,拖动电动机的容量与耗电量都相应减少。

4)由于多根钢丝绳提升,几根钢丝绳被同时拉断的可能性极小,因此提高了提升设备的安全性,可不设断绳保险器(防坠器),这就给使用钢丝绳罐道矿井提供了有利条件。

5)在卡罐和过卷的情况下,有打滑的可能性,可避免断绳事故发生。

6)由于多绳提升机的提升钢丝绳一般都是偶数,因而可以用相同数量的左捻和右捻钢丝绳,这样,提升钢丝绳在运行中产生的阻力就可以相互抵消,从而减轻了提升容器因钢丝绳扭力而产生对罐道的侧向压力,既降低了运行中的摩擦阻力,又可以减轻罐耳和罐道的单向摩擦,从而延长了罐耳和罐道的使用寿命。

7)由于主导轮宽度较小,轴的跨度也小,改善了主轴的负载性能。

8)主导轮上不缠绳,提升钢丝绳没有在缠绳时沿轴中心方向上的挤压力(单绳缠绕式矿井提升机上会受这种力的影响,通常称之为“咬绳”),而且,由于钢丝绳承受的动应力和静应力都低,因而有利于钢丝绳使用寿命的提高。

通过本次的毕业设计,进一步熟悉多绳摩擦式矿井提升机各部分的工作原理,完成矿井多绳摩擦式提升机总体机构之中的各个部件的设计和校核计算,使之能够在合适的矿井下进行运作,而且使提升机的生产效率大大的提高,保证矿井工作的顺利进行。

1 矿井提升设备

1.1 提升机的定义

矿井提升机是矿井大型固定设备之一,它的主要任务就是沿井筒提升煤炭、矿石和矸石;升降人员和设备;下放材料和工具等。矿井提升设备是联系井下与地面的纽带,是主要的提升运输工具,因此它在整个矿井生产中占有重要的地位。

1.2 提升机的分类

1.2.1 按用途分

(1) 主井提升设备

主井提升设备的任务是专门提升井下生产的煤炭。年产30万吨以上的矿井,主井提升容器多采用罐笼;年产30万吨以下的矿井,一般采用罐笼(立井)或串车(斜井)。

(2) 副井提升设备

副井提升设备的任务是提升矸石、废料,下放材料,升降人员和设备等。副井提升容器采用普通罐笼(立井)和串车(斜井)。

1.2.2 按拖动方式分

按提升机电力拖动方式分为交流拖动提升设备和直流拖动提升设备。

1.2.3 按提升容器类型分

分为箕斗、罐笼、串车等提升设备。

1.2.4 按井筒的倾角分

提升设备按井筒倾角可分为立井提升设备和斜井提升设备。立井提升时,提升容器采用箕斗或罐笼等.斜井提升时,提升容器一般采用矿车(串车)或斜井箕斗。串车提升适用于井筒倾角不大于;斜井箕斗提升适用于井筒倾角在~范围内。近年来大型斜井提升多采用胶带输送机。

1.2.5 按提升机类型分

(1) 单绳缠绕式提升设备

单绳缠绕式提升设备目前大部分为直径圆柱型滚筒,在个别的老矿井,还有使用变直径滚筒(如双圆柱圆锥型滚筒)提升设备。

1) KJ型(2~3m)和BM及JKA型单绳缠绕式提升机

KJ(2~3m)型单绳缠绕式提升机是我国在1958~1966年生产的仿苏BM-2A型提升机,按滚筒个数来分,有单滚筒和双滚筒的提升机;按布置方式来分,有带地下室和不带地下室的提升机,可根据设计而选用,但二者技术性能完全相同。

(A) KJ型(2~3m)提升机代号意义以KJ22.51.2D-20型为例说明如下:

K--------矿井;

J---------卷扬机(提升机);

2---------双滚筒(单滚筒时为1);

2.5-------滚筒名义直径,m;

1.2-------每个滚筒的两侧挡绳板的距离,m;

D---------带地下室(无D字表示不带地下室);

20--------减速器名义传动比。

(B) KJ型(2~3m)和BM型提升机的机构特点主要有:

(a) 制动装置采用角移式块型制动器,重锤制动传动,油压操纵装置;

(b) 双滚筒提升机采用手动蜗轮蜗杆式调绳离合器;

(c) 减速器采用渐开线人字形齿轮传动;

(d) 使用机械牌坊式深度指示器;

(e) 设有机械限速器。

(C) JKA型单绳缠绕式提升机是在KJ型提升机的基础上改进后制造的。JKA型双滚筒提升机在结构上具有下列特点:

(a) 调绳装置即离合器为电动蜗轮蜗杆式离合器,因而调绳工作简便省力;

(b) 采用综合式制动器,改善了闸瓦的磨损情况;

(c) 液压站采用手动控制的低压电液调节阀和电磁铁控制的安全三通阀,分别对工作制动和安全制动进行控制;

(d) 减速器采用圆弧形人字齿轮传动,提高了减速器的承载能力,并减轻了重量。

2) KJ型(4~6m)和HKM3型单绳缠绕式提升机

苏联新克拉马托尔机械制造厂生产的HKM3型提升机的结构特点:

(a) 滚筒采用焊接结构;

(b) 采用气动齿轮式调绳离合器;

(c) 制动器为新平移式块闸;

(d) 采用压气制动传动装置;

(e) 使用机械牌坊式深度指示器;

(f) 减速器采用渐开线人字齿轮,有一级传动和二级传动两种;

(g) 有电气限速器,还有机械限速器。

我国现有煤矿矿井多数是按照五十年代的标准设计的,为了快出煤、多出煤,当时主要是建设中、小型矿井,并且首先开采浅部煤层。五十年代,我国的矿井提升设备主要是从苏联进口的BM型产品和国产仿苏KJ型产品,设备的可选性小,主要是满足开采浅部煤层的需要。进入80年代以后,我国许多煤矿矿井已逐渐转向中深部开采,国家统煤矿矿井的平均深度已由200米延伸到400米,现在已达600米、1000米。根据国内外的实践经验,落地式摩擦提升设备,是在矿井延伸后使现有提升设备满足加大提升高度要求的行之有效的办法。

(A) 主提升钢丝绳的选择

(a) 钢丝绳的结构形式

应优先选用三角股钢丝绳及线接触圆股钢丝绳,当由于供应原因,亦可以选用普通圆股点接触平行捻钢丝绳。钢丝绳公称抗拉强度宜选用1550×帕。

(b) 钢丝绳的安全系数

根据《煤矿安全规程》规定,钢丝绳的安全系数应符合下式:

升降人员和物料

升降物料

式中 —提升钢丝绳的悬垂长度,m。

(c) 钢丝绳数目选择

落地摩擦式提升机的钢丝绳数目以2~4绳为宜。

(B) 尾绳的选择

目前,绝大多数使用多绳摩擦式提升机的矿井,都由原来选用扁钢丝绳作平衡尾绳而改为使用圆股钢丝绳作平衡尾绳。新建的矿井,设计中也已全部选用圆股钢丝绳作平衡尾绳。这主要是因为扁钢丝绳生产效率低、供应困难。

选用圆股钢丝绳作平衡尾绳时,以多层股(不旋转)圆股钢丝绳中的18×7和34×7两种结构较为合适。但目前这两种产品尚不能满足需要,因而当供应困难时,也可选用普通圆股钢丝绳,如选用6×19和6×37等。应注意的是,选用钢丝绳股中的钢丝不可过细,并应尽可能选用镀锌钢丝绳,以提高使用寿命。当采用两条平衡尾绳时,可以选用左向交互捻和右向交互捻的钢丝绳各一条。

(a) 主导轮直径D的确定

根据《煤矿安全规程》规定,主导轮直径D应符合式:

无导向轮

有导向轮

式中 —主提升钢丝绳直径, mm;

主导轮直径D除应符合上述规定外,还应按摩擦衬垫的许用比压〔q〕来校核,即:

式中 —主导轮上升(重载)侧钢丝绳静张力,N;

—主导轮下降(重载)侧钢丝绳静张力,N;

[q]—摩擦衬垫的许用比压,取[q]=;

—主绳数目。

根据经验,现有3米以下提升机改造后的主导轮直径D可取为:

滚筒直径(m) 主导轮直径(m)

2.0 2.0~2.25

2.5 2.5~2.8

3.0 3.0~3.25

(C) 钢丝绳间距

(D) 天轮直径

(E) 钢丝绳在摩擦衬垫上的围包角

当井深大于300米时,取:

如图1-1 (a)、(b)。

当井深小于300米时,取:

如图1-1 (c)、(d)。

参考文献

[1] 潘英.矿山提升机机械设计.徐州:中国矿业大学出版社,2001

[2] 葛世荣.矿井提升机可靠性技术.徐州:中国矿业大学出版社,1994

[3] 麻健,李勇忠.提升机新型液压制动系统.煤矿机械,1999

[4] 许福玲,陈晓明.液压与气压传动.北京:机械工业出版社,2004.7

[5] 方慎权.煤矿机械.徐州:中国矿业大学出版社,1986.11

[6] 成远葛.煤矿提升设备的改造.煤矿工业出版社,1988.8

[7] 李时海.提升机司机.北京:煤矿工业出版社,1990.2

[8] 肖兴明.摩擦提升重大故障分析及预防.北京:中国矿业大学出版社,1994

[9] 张复德.矿井提升设备.北京:北京煤炭工业出版社,1980

[10] 夏荣海,郝玉琛.矿井提升机械设备.徐州:中国矿业大学出版社,1997

[11] 机械设计手册V3.0软件版

[12] 周世昌.液压系统设计图集.北京:机械工业出版社,2000.1

[13] 马天平,张子哲,倪华英,李利芳.液压盘式制动器的性能特点及应用.太原重型机械集团.冶金设备.2002年12月第6期

[14] 孙素娟.提升机盘形闸现状及碟形弹簧试验分析.唐山洞北能源职业技术学院.煤炭技术.2006年6月,第25卷第6期

[15] 任保才,杜习波,郑兰蕊,王振峰.落地式多绳摩擦提升机液压制动系统可靠性分析.焦作,河南理工大学;许昌,许昌新龙矿业有限责任公司.煤矿机械.2006年10月,第27卷第l0期

[16] 黄安喜.矿井提升机盘形制动器与液压传动位置可靠性的探讨.淮南,淮南职业技术学院.煤炭技术.2004年7月,第23卷第7期

[17] Michael J. BeOS ﹠ Todd M. Ruff, William G. McCoy, CONVEYANCE MONITORING TO IMPROVE MINE Hoisting SAFETY, 1997, IEEE

[18] THOMAS D.BARKHAND, ﹠ WILLIAM J.JELFRICH, Application of Dynamic Braking to Mine Hoisting Systems, 1988 IEEE

[19] VALCHIK DUDA, SPEED AND POSITION SENSORS FOR MINE HOISTS AND ELEVATORS, 1995 IEEE

[20] 刘庆伟,肖兴明,马驰.矿用提升机液压制动系统监护装置的研制.煤矿机械,2006

[21] 成大先,姬奎生.机械设计手册.北京:化学工业出版社,2002

川公网安备: 51019002004831号

川公网安备: 51019002004831号