平衡肘工艺规程制订和工装设计【扩孔Φ72】

37页 18000字数+说明书+任务书+工序卡+8张CAD图纸【详情如下】

任务书.doc

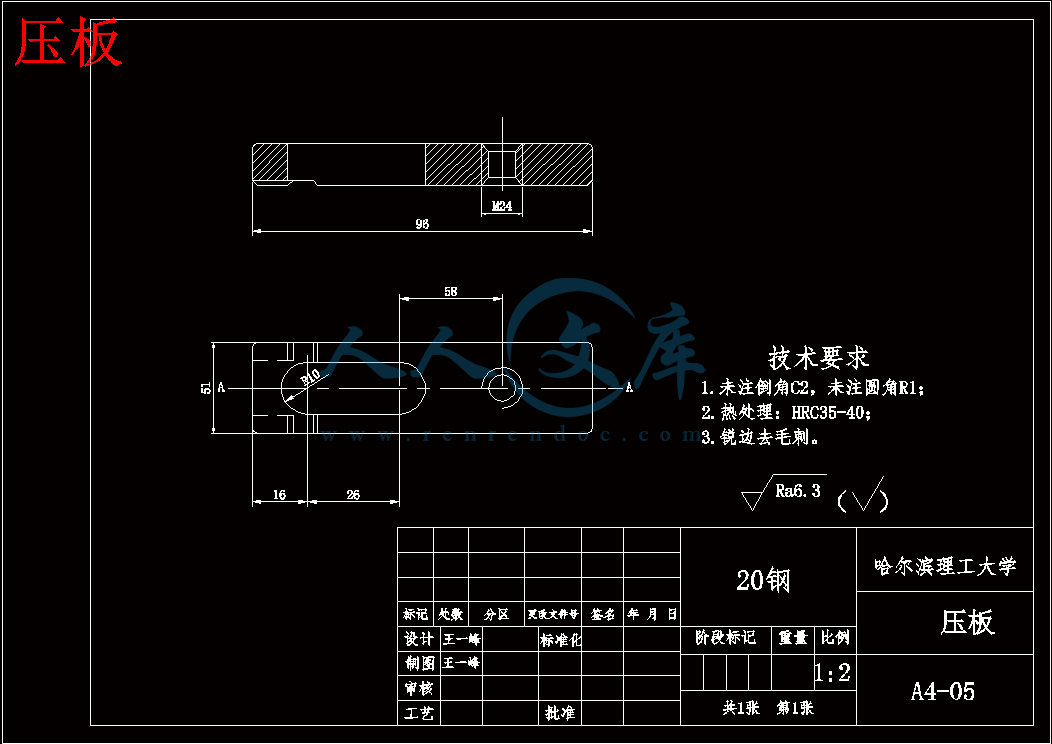

压板.dwg

可换钻套.dwg

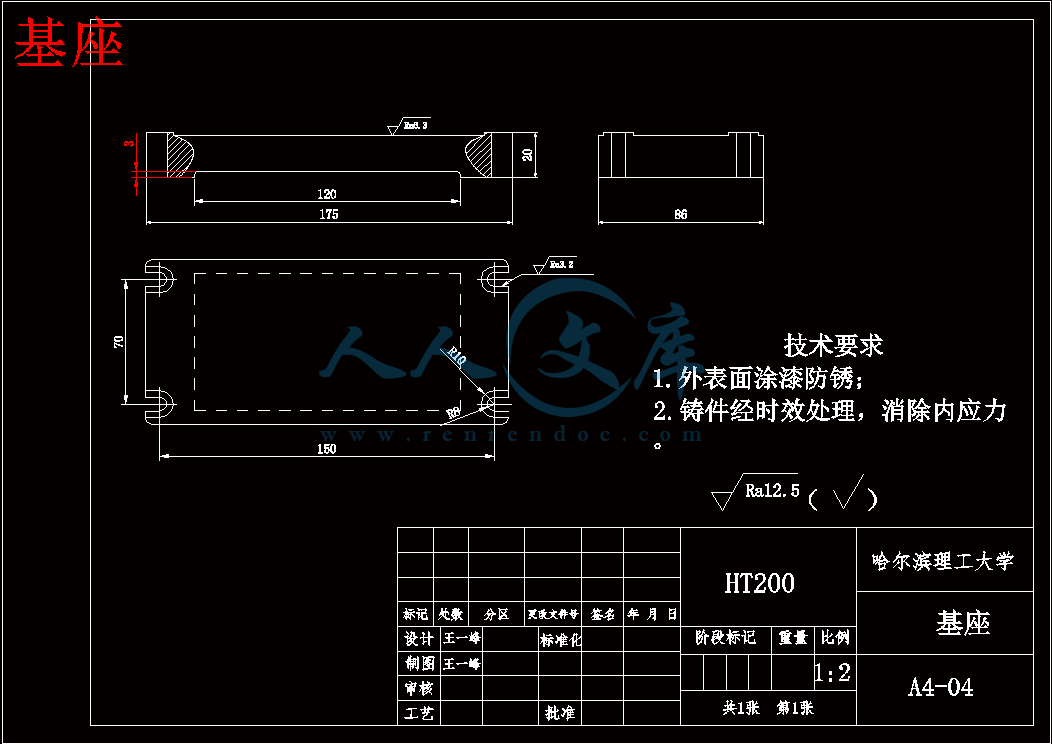

基座.dwg

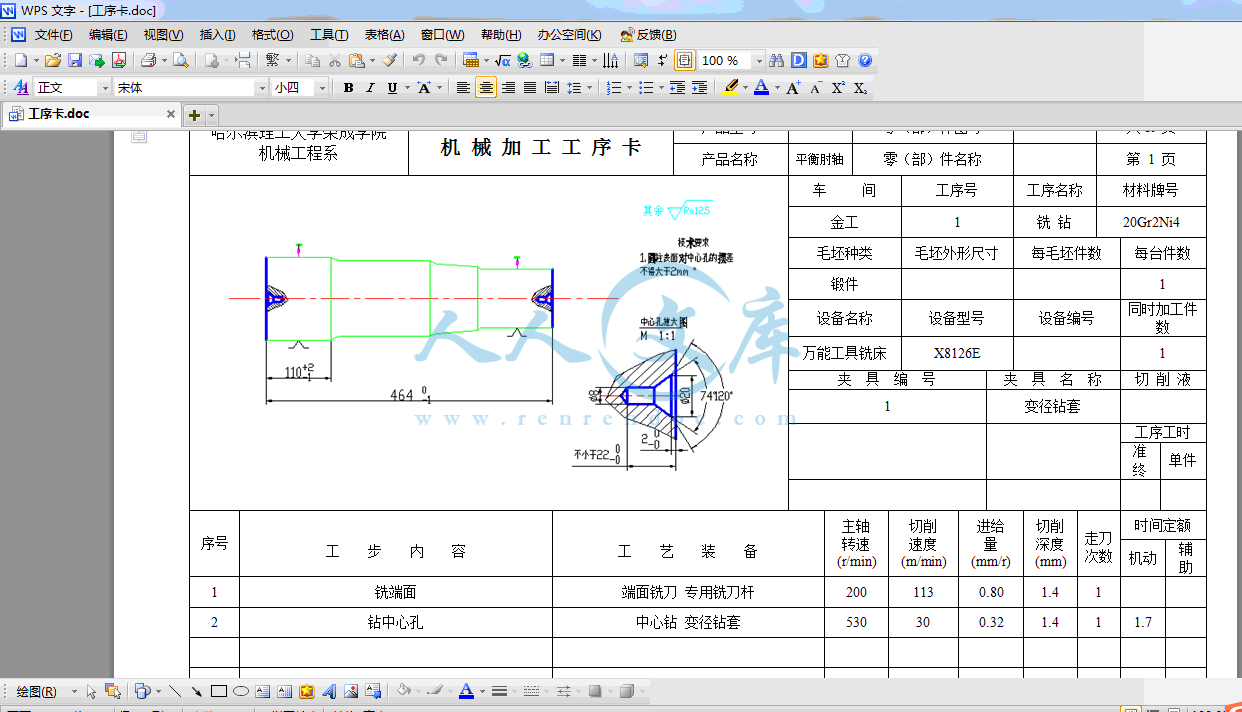

工序卡.doc

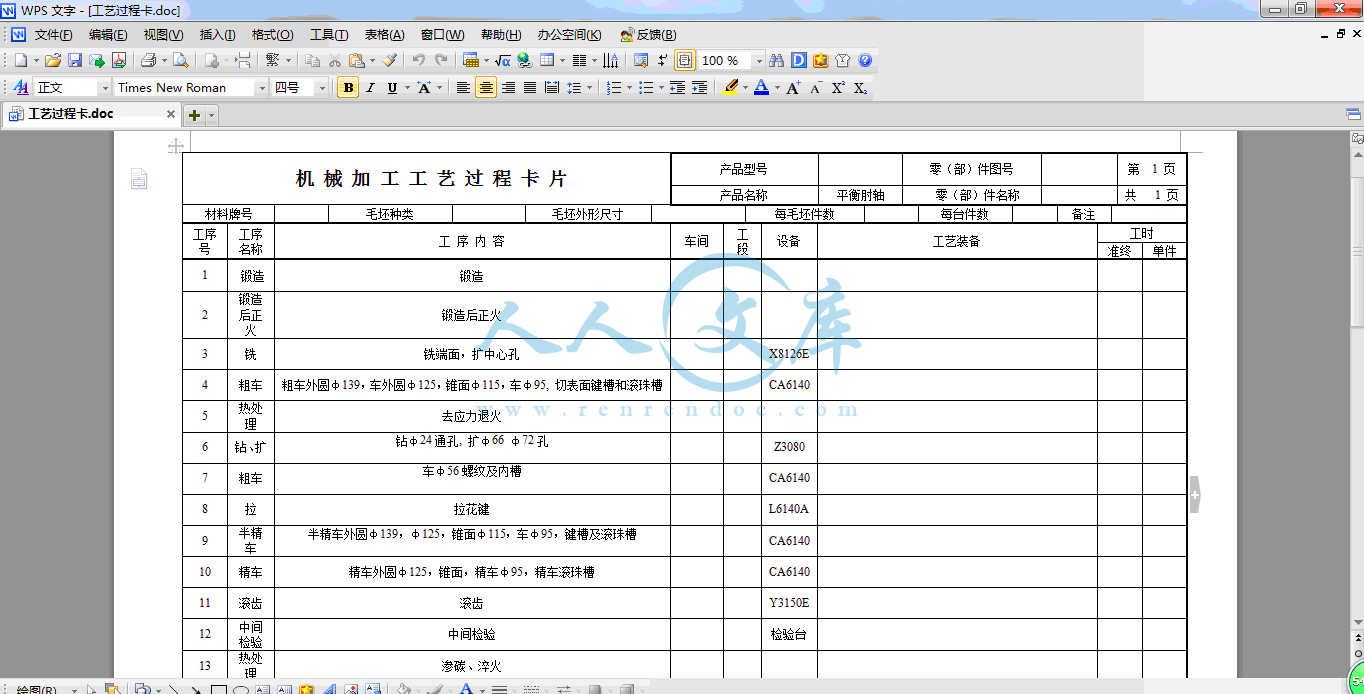

工艺过程卡.doc

平衡肘工艺规程制订和工装设计论文.doc

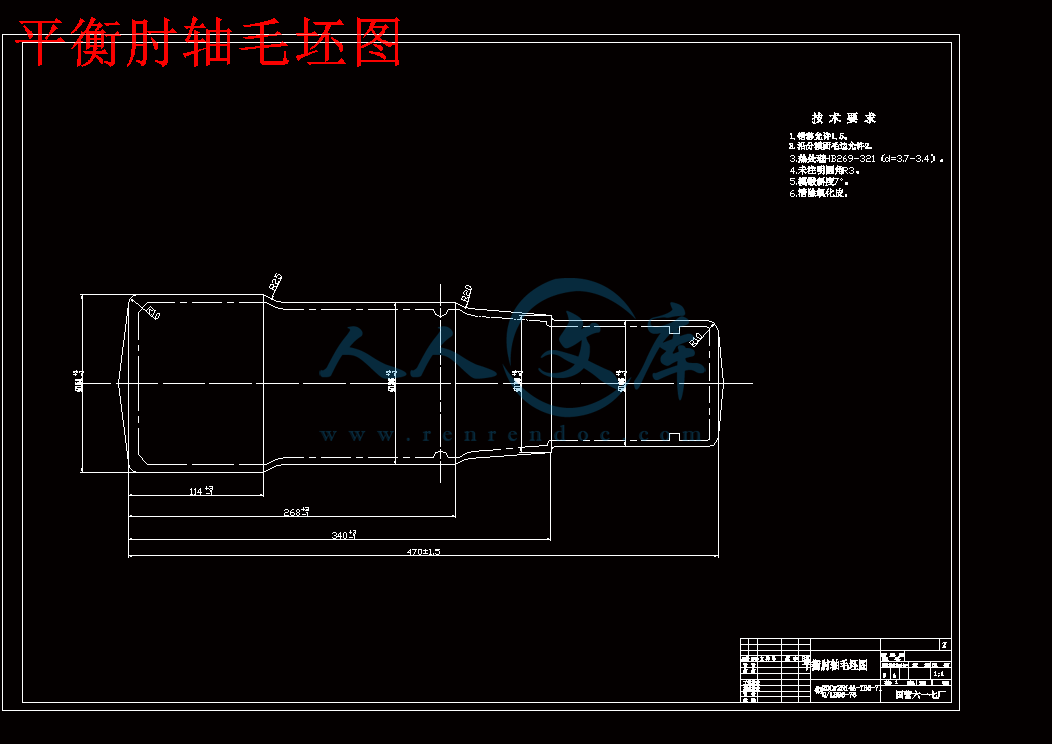

平衡肘轴毛坯图.dwg

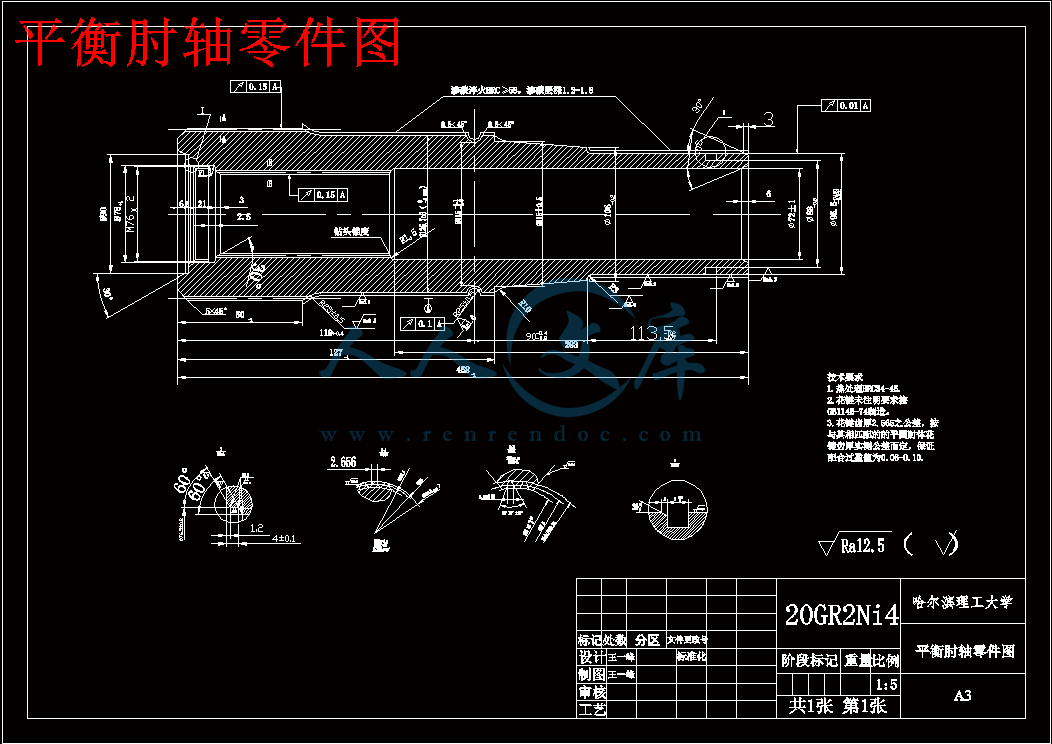

平衡肘轴零件图.dwg

手柄.dwg

支座.dwg

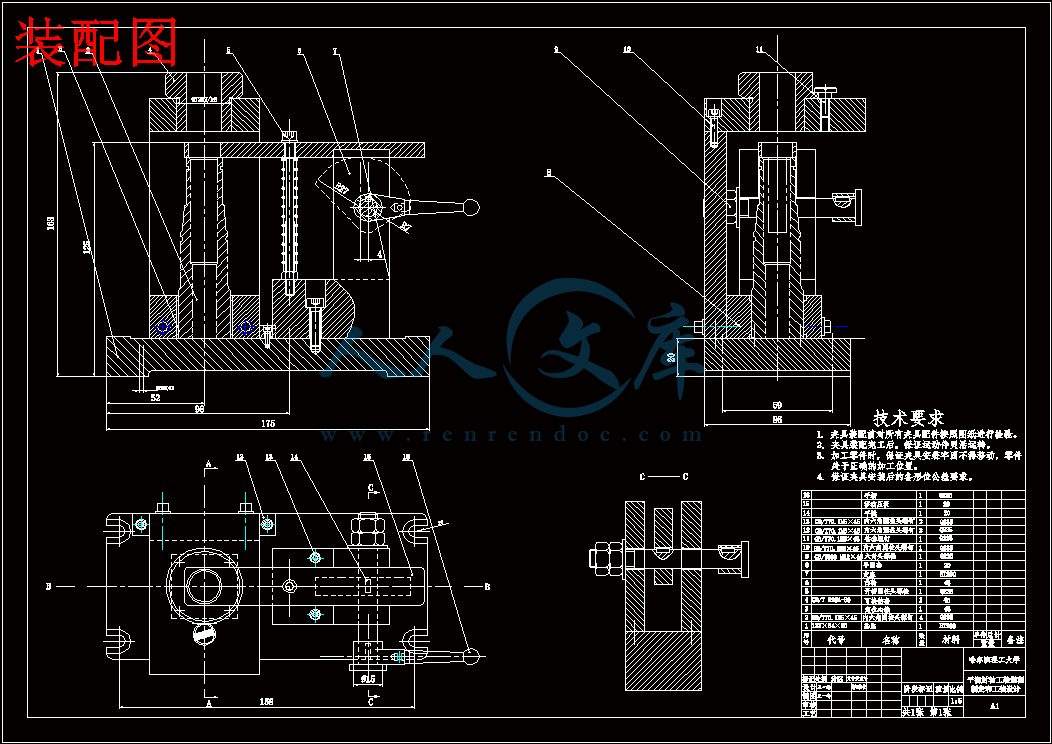

装配图.dwg

设计图纸6张.dwg

评语.doc

平衡肘轴工艺规程制定和工装设计

摘要

某车辆在初样车试车过程中发现平衡肘轴有开裂现象。经化学成分分析、金相检测、宏观断口分析、综合分析等分析检测手段,最终确定裂纹是在试车过程中形成于连接销孔底部圆锥面与孔侧圆柱面相交的圆周处,在随后的试车过程中发生疲劳扩展。本论文针对所分析的结论,对原始设计工艺进行了研究,并作了一定的改进,来制定平衡肘轴制作的工艺规程和工装的设计。平衡轴上外表面存在键槽,滚珠槽和外花键。内孔有内花键,内外表面粗糙度要求较高,种类较多,加工工艺较为复杂。由于平衡肘轴在坦克行驶中的重要作用,要求表面较硬,所以需要表面渗碳,而且表面粗糙度要求较高,需要外表面磨削加工。工艺过程是改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品的过程。工艺规程是指规定产品或零件在生产过程中,由毛坯准备到成品包装入库,经过企业各有关部门或工序的先后顺序。工艺设计是指编制各种工艺文件盒设计工艺装备等的过程。平衡肘轴作为平衡轴的一种,具有典型轴类零件的特点,并有内通孔和花键。通过对平衡肘轴工艺规程的制定和工装的设计,并制定工序卡,能够深入研究轴类零件内外表面的加工方法和热处理工艺的排序。

关键词 平衡肘轴;工艺规程;工装设计

Balance Shaft Techniques Procedure and Tooling Design

Abstract

In the early prototype of a vehicle found during commissioning balanced elbow axis cracking phenomenon. The chemical composition analysis, metallurgical testing, macro-fracture analysis, a comprehensive analysis and other analytical detection methods, and ultimately determine the crack is formed in the testing process in connection with the pin hole at the bottom of the conical surface intersects the bore side circumference of the cylindrical surface, in the subsequent test fatigue occurs during the expansion. This thesis focuses on the analysis of the conclusions of the original design process was studied, and made some improvements, to develop balanced elbow axis making process planning and tooling design. The outer surface of the existence of the balance shaft keyway, the ball groove and the external splines. Bore with internal spline, inside and outside surface roughness is higher, more categories, more complex process. As balance in the tank with the elbow axis of the important role, requiring a hard surface, so it is necessary carburizing, and the surface roughness is higher, the outer surface grinding needs. Production process is to change the shape of the object, size, relative position and nature, making the process of finished or semi-finished products. Process specification refers to products or parts required in the production process, from the preparation to the finished blank packaging and storage, through the business processes of the department or the order. Process design refers to the preparation of a variety of technical documents such as technical equipment box design process. Balance balance shaft axis as an elbow, with the typical characteristics of shaft, and a through-hole and the inner splines. By balancing the elbow axis process specification development and tooling design and develop processes card, can penetrate into the inner and outer surfaces of shaft parts processing methods and heat treatment process of the sort.

Keywords Balance Shaft; Process planning;Tooling design

目录

摘要I

AbstractII

第1章 绪论1

1.1 课题背景1

1.1.1 课题来源1

1.1.2 课题的研究的背景和意义1

1.1.3 课题的总体内容2

1.2 国内外研究现状2

1.3 本章小结3

第2章 零件分析4

2.1 功能及连接情况4

2.2 零件的结构特点4

2.3 零件的技术要求分析4

2.4 加工精度要求4

2.5 热处理要求5

2.6 其他要求5

2.7 本章小结5

第3章 工艺规程的设计6

3.1 工艺规程概念、原则及依据6

3.1.1 工艺规程概念6

3.1.2 制订工艺规程的原则6

3.1.3 制订工艺规程的主要依据6

3.1.4 零件规程的设计6

3.2 毛坯8

3.2.1 确定零件毛坯的制造形式8

3.2.2 影响毛坯选择的因素8

3.2.3 毛坯材料的确定8

3.2.4 毛坯的技术要求9

3.3 基准的选择9

3.3.1 粗加工基准的选择9

3.3.2 半精加工基准的选择10

3.3.3 精加工基准的选择10

3.4 工艺规程的安排10

3.4.1 工艺规程的拟定10

3.4.2 加工阶段的划分10

3.4.3 加工方法的选择11

3.4.4 加工工序安排11

3.5 加工余量的选择12

3.6 切削用量的选择12

3.6.1 粗加工时12

3.6.2 半精加工时12

3.6.3 精加工时13

3.6.4 光整加工时13

3.7 工序的确定13

3.8 机床的选择与功率核算24

3.8.1 机床的选择24

3.8.2 机床功率核算24

3.9 刀具的选用24

3.9.1 刀具的选择24

3.9.2 依据原则24

3.10 本章小结26

第4章 夹具的设计27

4.1 定位机构27

4.2 夹紧机构27

4.3 导向装置的选择28

4.4 绘制夹具装配图28

4.5 定位误差设计29

4.5.1 误差分析29

4.5.2 定位误差的计算29

结论30

致谢31

参考文献32

附录33

课题背景

课题来源

内蒙古第一机械制造(集团)有限公司计量检测研究所“平衡肘轴裂纹原因分析”。

课题的研究的背景和意义

平衡肘是履带式装甲车的重要部件,它连接着车体和负重轮,将负重轮上下运动所产生的大量冲击能量传递给扭力轴,以减轻车体所受的冲击力。随着装甲车辆性能的不断提升,对平衡肘的设计提出了更高的要求。平衡肘在装甲车行驶时承受并传递着各种垂向、横向和纵向交变载荷,对疲劳可靠性要求较高。目前,我国还没有典型路面试验的可靠使用的装甲车辆载荷谱数据,因此,对装甲车辆的载荷谱研究具有重大意义。由于装甲车类型繁多,行驶路况复杂,全部测试投资巨大,几乎不可能。载荷谱测试车辆和路面既要有代表性又要有普遍性,这样测试才能为设计部门提供可靠实用的数据,经研究选择某履带式步兵战车为这次测试对象,路况选择环形路、砂石路、起伏土路三种典型路况。某车辆初样车在 2007 年年底交车。交车前,2007 年 10 月份在砂石路面试车时发现负重轮掉落,拆车后发现右七的平衡肘轴与平衡肘体连接处有裂纹,零件的宏观形貌及裂纹宏观形貌分别见图 1-1、图 1-2。[1]找出裂纹产生原因并有效解决问题,将对最后的交车期限产生影响,有可能造成严重的经济损失,并存在较大的事故隐患。

对失效件进行现场调查,零件的材料牌号为某牌号合金钢,主要加工工艺流程为: 锻造→机加→调质→机加→装车。为了找出开裂原因,对开裂件进行解剖分析[2]。

课题的总体内容

本题目是根据机械设计制造及其自动化专业的机械制造方向的培养目标和机械制造中的典型零件的机械加工工艺规程与工艺装备设计要求而拟的毕业设计题目,目的是提高我们理论联系工程实际和工程实际设计能力。

毕业设计是综合运用机械设计制造及其自动化专业的专业知识,分析和解决实际工程问题的一次深入的综合性总复习。通过毕业设计能使我们熟悉制定零件机械加工工艺规程和分析工艺问题的能力,以及设计机床夹具的能力。通过设计过程,熟悉有关标准和设计资料,学会使用有关手册和数据库。也作为我们未来从事机械制造技术工作的一次重要的基本训练。

本课题的的设计重点是明白机械加工工艺规程和工艺装备设计,其中机械加工工艺过程程就是用切削的方法改变毛皮的形状、尺寸和材料的物理机械性质成为具有所需要的一定精度、粗糙度等的零件。机械加工工艺规程是规定零件机械加工工艺的过程和操作方法等的工艺文件之一,它是在具体的生产条件下,把较为合理的工艺过程和操作方法,按照规定的形式书写成工艺文件,经审批后用来指导生产。机械加工工艺规程一般包括一下内容:工件加工的工艺路线、各工序的具体内容及所用的设备和工艺设备、工艺的检验项目及检验方法、切削用量、时间定额的等。为了能确切的说明过程,使工件能按照零件图的技术要求加工出来,就得制定复杂的机械加工工艺规程来作为生产指导性的技术文件;夹具是保证零件精度的重要工具夹具设计一般是在零件的机械加工工艺过程制定之后按照某一工序的集体要求进行的,夹具的设计质量的高低,应以能否稳定保证工件的加工质量、生产效率、成本等指标衡量。学习研究机械加工过规程的意思与作用及相关工装夹具的设计就是本课题的研究目的。

国内外研究现状

坦克平衡肘承受由负重轮所传递的随机交变载荷,疲劳破坏是其主要失效形式。目前,国内坦克设计基本采用静强度设计和测绘仿制的办法,缺乏构件的外载特性及疲劳强度方面的试测与研究,这是国产坦克质量不能取得突破性进展的重要原因之一。科学技术的快速发展和市场竞争的加剧,迫使机械产品的更新周期越来越短。于是产品设计的前期研究和技术储备就显得越来越重要。 对车辆来说,动强度及可靠性研究是前期研究中的重要内容,是提高产品质量的基础技术。动强度设计考虑了与实际使用相同或相近的外载及零部件在使用中承受这种外伐的能力(疲劳极限),因此比静强度设计较符合实际精况。然而,构件的强度所受的应力受许多因素的影响,是随机变化的。常规的疲劳设计没有科学地计又这种随机性,只是凭经验把这种随机性用一个安全系数来包络。由于这种设计没有把握构件失效的内在规律,产品往往不是不安全就是过笨。所以本题目就是对平衡肘轴的加工工艺的制定和工装流程的设计。

平衡肘轴作为坦克装甲车上的重要部件,对车辆的行驶有重要作用。所以平衡肘轴应属于国防工业的一部分。国防工业的发展有赖于整于国民经济,特别是基础工业的发展。它是根据战争的需要、随着生产力的提高和科学技术的发展而发展起来的。在古代的一段很长时间内,武器都是靠手工生产的。到18世纪末,出现了生产枪炮、弹药的工厂。19世纪末20世纪初,随着生产力的不断增长,战争规模日益扩大,武器威力大大提高,弹药消耗迅速增加,军事工业开始作为一个工业门类出现于各工业国,并获得了较快的发展。第一次世界大战期间,主要参战国的军事工业产值已占其整个工业产值的15~25%。第二次世界大战期间,主要参战国军事工业产值的比重则上升到35~60%以上。同时,由于军事上的需要,他们都集中最优秀的科学技术人员,采用最先进的手段去研究新的武器装备和解决战争中出现的难题,从而使军事工业拥有最尖端的技术设备和雄厚的科研力量。很多新技术首先在军事工业得到突破和应用。例如声纳、雷达、喷气式飞机、导弹、原子弹,以及电子计算机、火箭、核能技术等。50年代出现了核工业和航天工业,电子技术逐步渗透到各个领域。军事技术的发展促进了整个科学技术的进步,引起了世界新的技术革命;也使军事工业从结构到内容发生了深刻的变化,发展成为几乎包括所有尖端技术及其他高技术的一个知识最密集的工业门类。军事工业的发展有力地促进了国民经济各部门的发展。

零件分析

功能及连接情况

设计题目所给定的零件是履带式车辆行动部分中的平衡肘轴,平衡肘轴的结构为空心轴结构。平衡肘轴与负重轮轴和轴体共同组成平衡肘,一端安装于车体的平衡肘支架孔中,另一端与负重轮连接,在整个车辆中起联接作用。平衡肘轴外圆上φ125.7和φ95.5处用滚针轴承支承,外端部分有花键孔,与扭力轴的大端花键联接,将扭力轴、负重轮与车体联接,负重轮的上下颠簸运动通过平衡肘轴(内花键)——扭力轴(外花键)——车体上的平衡肘支架,通过扭力轴的弹性变形减小车辆行动过程中的冲击力,起到减震、缓冲的作用,使车辆运行平稳[3]。

零件的结构特点

该零件属于典型的轴类零件,上面分布有外花键、内花键、内螺纹、滚珠槽等,结构比较复杂(见产品零件图)。

零件的技术要求分析

1.零件的技术要求分析由以下几方面组成:

(1)加工表面的尺寸精度和形状精度。

(2)加工表面之间以及加工表面和不加工表面之间相互位置精度。

(3)加工表面粗糙度以及表面质量方面的其它要求。

(4)热处理及其它要求(如未注倒角、去毛刺等)。

根据上述几个方面的分析对平衡肘轴进行分析如下:

2.在φ125.7和φ95.5两处表面渗碳淬火HRC≥58,渗碳层深1.2~1.8mm。

3.内花键M=1.25,Z=54,表面粗糙度Ra3.2,齿宽2.213,未注明要求按GB1145-74制造。

4.外花键齿厚2.656mm的公差按与其相压配的平衡肘体花键齿厚实测公差而定,保证配合过盈值0.06~0.10mm。

5.尺寸公差,形位公差,各表面粗糙度等要求详见产品零件图,未注明表面粗糙度要求Ra12.5 [4] 。

加工精度要求

1.尺寸精度:

主要尺寸:φ125.7h60 -0.025

φ95.5-0.100 -0.122

φ115+0.1 -0.1

φ115±0.5

φ1060 -0.2

φ880 -0.5

238 -0.4 0 (大端面到滚珠球槽中心尺寸)

φ139.5 0 -0.08 (外花键大径尺寸)

φ66.75 -0.08 0 (内花键小径尺寸)

其它尺寸公差要求比较低,详见零件图.

2.形位公差:

内外花键相对于φ125.7h60-0.025轴线的圆跳为0.15mm,φ95.5-0.100 -0.122外圆表面相对于φ125.7h60 -0.025轴线的圆跳为0.06mm,未注形位公差按国家标准执行。

热处理要求

在半精加工后进行表面渗碳,渗碳层深度1.8~2.2mm,d≥3.6mm。

在精加工后进行热处理[5],HRC34-45,保护顶尖孔,不允许有氧化皮。滚珠环槽和两处滚针轴承配合面处,淬火HRC≥58。

其他要求

精加工后,热处理前进行去毛刺及零件清理,然后进行中间检验。抛光后,去毛刺及零件清理,然后进行最终检验。

本章小结

本章主要分析了坦克平衡肘轴的主要功能和连接零件的情况,以及平衡肘轴的结构特点,各部分的技术要求和技术要求的分析。并对各个部位的加工精度要求作了细致的阐述。并对加工过程中对热处理的方式进行了确定。

工艺规程的设计

工艺规程概念、原则及依据

工艺规程概念

工艺规程是规定产 品或零部件制造工艺过程和操作方法等的工艺文件。正确的工艺规程是在总结长期的生产实践和科学实验的基础上,依据科学理论和必要的工艺试验并考虑具体的生产条件而制订的。

制订工艺规程的原则

制订工艺规程的基本原则是所制订的工艺规程应保证能在一定生产条件下,以最高的生产率、最低的成本、可靠地生产出符合要求的产品。为此,应尽量做到技术上先进,经济上合理,并且有良好的劳动条件。另外还应做到正确、统一、完整和清晰,所用的术语、符号、计量单位、编号等都要符合有关的标准[6]。

制订工艺规程的主要依据

1.产品成套的装配图和零件工作图。

2.产品质量验收的质量标准。

3.产品的生产纲领。

4.毛坯的生产条件及生产技术水平和协作关系等。

5.工厂现有的生产设备、生产能力、技术水平、外协条件等。

6.新技术、新工艺的应用和发展情况。

7.有关的工艺手册和资料以及国家的有关法规等。

零件规程的设计

1.零件的结构工艺性的分析

零件的结构工艺性是指所设计的零件在能满足使用要求的前提下制造的可行性和经济性。在制订机械加工工艺规程时,主要进行零件的切削加工工艺性分析,这主要有以下几点:

(1)工件应便于在机床或夹具上装夹,并尽量减少装夹的次数。

(2)刀具易接近加工部位,便于进刀、退刀、越程和测量,以及便于观察切削情况等。

(3)尽量减少加工面积及空行程,提高生产率。

(4)尽量减少刀具调整和走刀次数。

(5)便于采用标准刀具,尽可能减少刀具的种类。

(6)尽量减少工件和刀具的受力变形。

(7)改善加工条件,便于加工,必要时应便于采用多刀、多刀加工。

(8)有适宜的定位基准,且定位基准至加工表面的标注尺寸应便于测量。

(9)熟悉并分析其它制订工艺规程的原始资料。

2.确定零件的生产类型

生产类型是指企业(或车间、工段、班组、工作地)生产专业化程度的分类。一般分为大量生产、成批生产和单件生产三种类型。

(1)单件生产 单件生产是生产的产品品种很多,同一产品的产量很小,各个工作地的加工对象经常改变,而且很少重复生产。

(2)大量生产 大量生产是指生产的产品数量很大,大多数工作地长期只进行某一工序的生产。

(3)成批生产 成批生产是指一年中分批轮流生产几种不同的产品,每种产品均有一定的数量,工作地的生产对象周期性的重复。而每次投入或产出的同一产品(或零件)的数量称为批量。按批量的大小又分为大批生产、中批生产和小批生产。

本零件的生产类型划分与生产纲领有一定的关系。零件的生产纲领,既包括备品和废品在内的该零件的年产量。生产纲领的大小对工艺规程的制订有很大影响。零件的生产纲领可按下式计算[7]:

结论

本文通过对平衡肘轴工艺规程的制订和工装的设计,深入研究了轴类零件工艺规程所设计的知识。对于轴类零件的工艺设计应包括以下几个方面首先是先对零件进行分析要了解所要加工零件的功能及联接情况,及其结构特点,加工精度要求,热处理要求。然后是毛坯的选择,加工基准的选择,工艺规程的安排,加工余量的选择,切削用量的选择,机床的选择与功率核算,最后是刀具的选择。应本着经济效益高(即在满足技术要求前刀具的选择:在满足技术条件前提下,价格尽量低,耐用度高)。 通过对平衡肘轴工艺

的设计从而对各个金属切削方法有了一次更全面的了解。机械加工过程中,为了提高劳动生产率,保证加工质量,降低劳动强度,通常需要设计专用夹具。

参考文献

黄建国.平衡肘轴裂纹原因分析.北京机械工业出版社,1981:25~42

梁合意.许祥泰.平衡肘大型锤锻模热处理工艺改进.青海省机械工业科技情报站,1987:30~50

东北工学院机械零件设计手册编写组编.机械零件设计手册.冶金出版社,1982:25~32

王绍俊.机械制造工艺设计手册.机械工业出版社,1985年: 32~45

顾维邦.金属切削机床.机械工业出版社,1984:50~62

李庆寿.机床夹具设计.机械工业出版社,1984:70~85

冯冠大.典型零件机械加工工艺.机械工业出版社,1986年:50~65

方若愚.金属机械加工工艺人员手册.上海科学技术出版社,1984:42~62

华茂发.数控机床加工工艺.机械工业出版社,2000:65~72

张世昌.李旦等. 机械制造技术基础. 高等教育出版社,2001.8

文东辉.刘献礼等. 硬态切削机理研究的现状与发展.工具技术 ,2001.9

文东辉.刘献礼等. PCBN刀具的硬态切削加工机理.机械技术,2001:

吴拓.机械制造工艺与机床夹具课程设计指导.机械工业出版社,2011:

S. Dhaliwal, S. K. Gupta, J. Huang, M. Kumar. A Feature-Based Approach to Automated Design of Multi-Piece Sacrificial Molds[J], Computing and Information Science in Engineering, SEPTEMBER 2001,Vol.1.

Chou Y.K., C.J. Evans, and M.M. Barash, (2002), “Experimental investigation on CBN turning of hardened AISI 52100 steel,” Journal of Materials Processing Technology, Vol. 124, pp. 274-283.

Endres, W.J., and R. Kountanya, (2002), “Theeffects of corner radius and edge radius on tool flank wear,” Transactions of North American Manufacturing Research Institute, Vol. XXX pp. 401-407.

川公网安备: 51019002004831号

川公网安备: 51019002004831号