连接座机械加工工艺规程及6-Ф7孔加工专用夹具设计

35页 10000字数+说明书+工艺过程卡+答辩稿+19张CAD图纸【详情如下】

PROE三维图纸

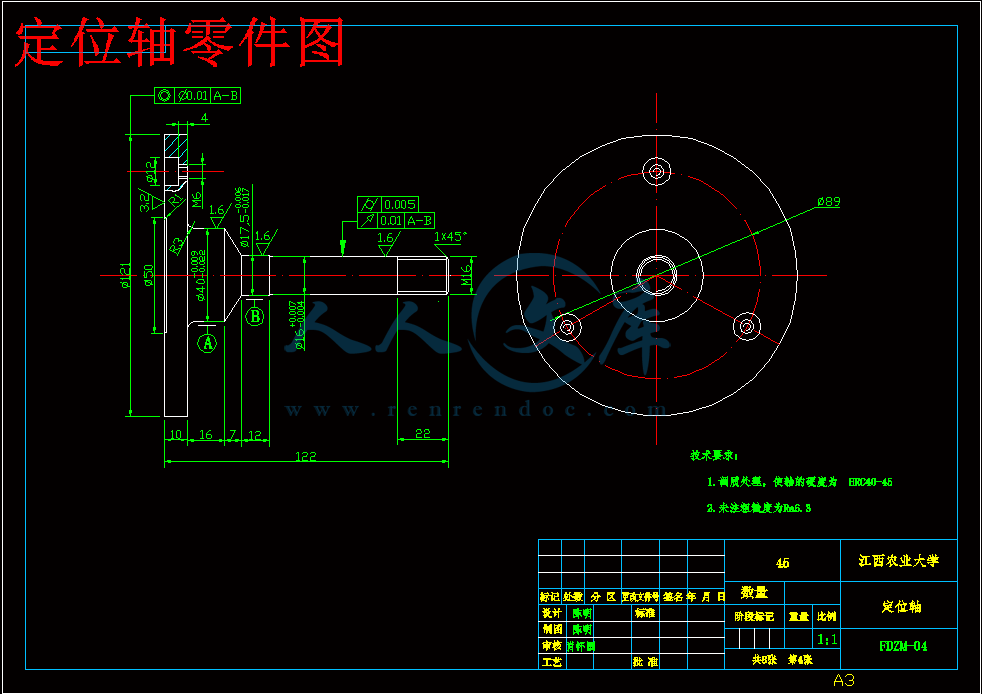

定位轴零件图.dwg

工序卡0.dwg

工序卡10.dwg

工序卡15.dwg

工序卡20.dwg

工序卡25.dwg

工序卡30.dwg

工序卡35.dwg

工序卡40.dwg

工序卡45.dwg

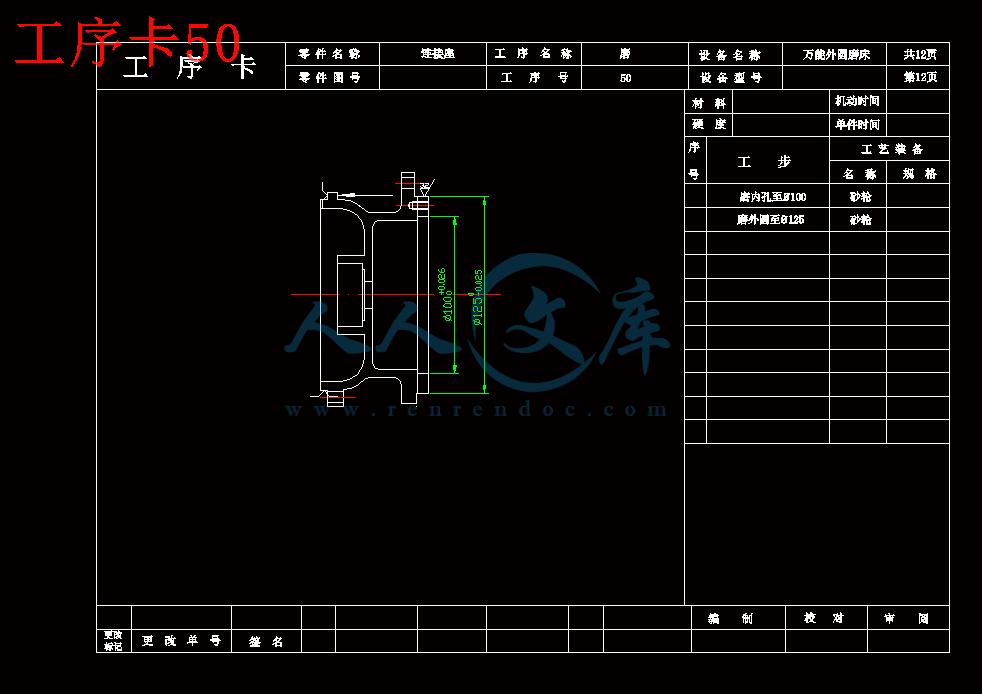

工序卡50.dwg

工序卡片.doc

工艺规程设计封面.doc

底板.dwg

支撑板.dwg

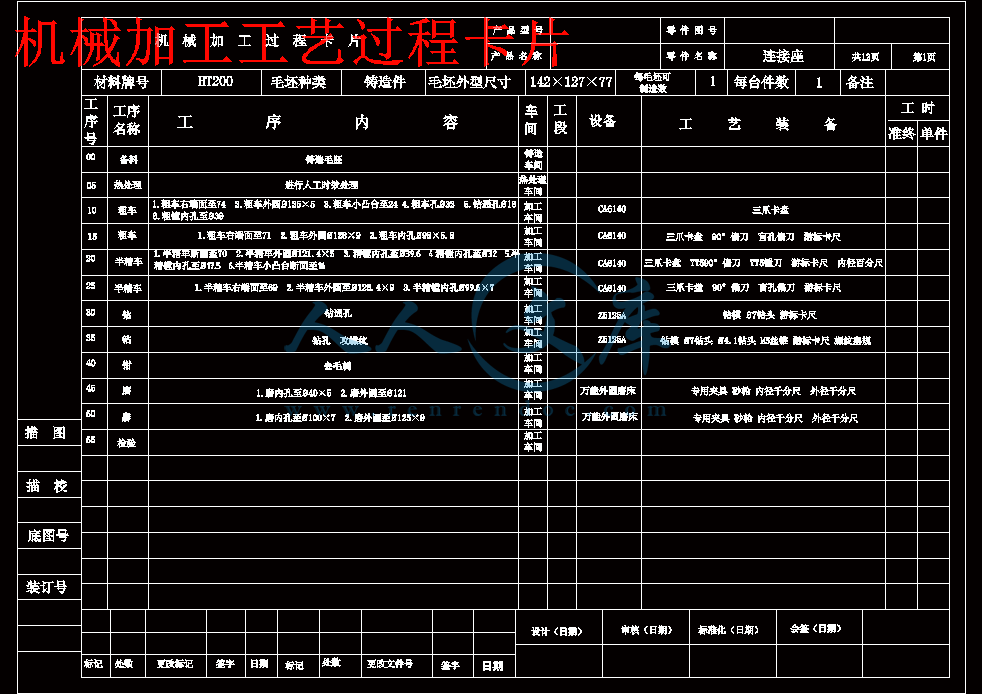

机械加工工艺过程卡片.dwg

装配图.dwg

资料袋封面.doc

轴.dwg

连接座机械加工工艺规程及6-Ф7孔加工专用夹具设计答辩稿.ppt

连接座机械加工工艺规程及6-Ф7孔加工专用夹具设计说明书.doc

连接座毛坯图.dwg

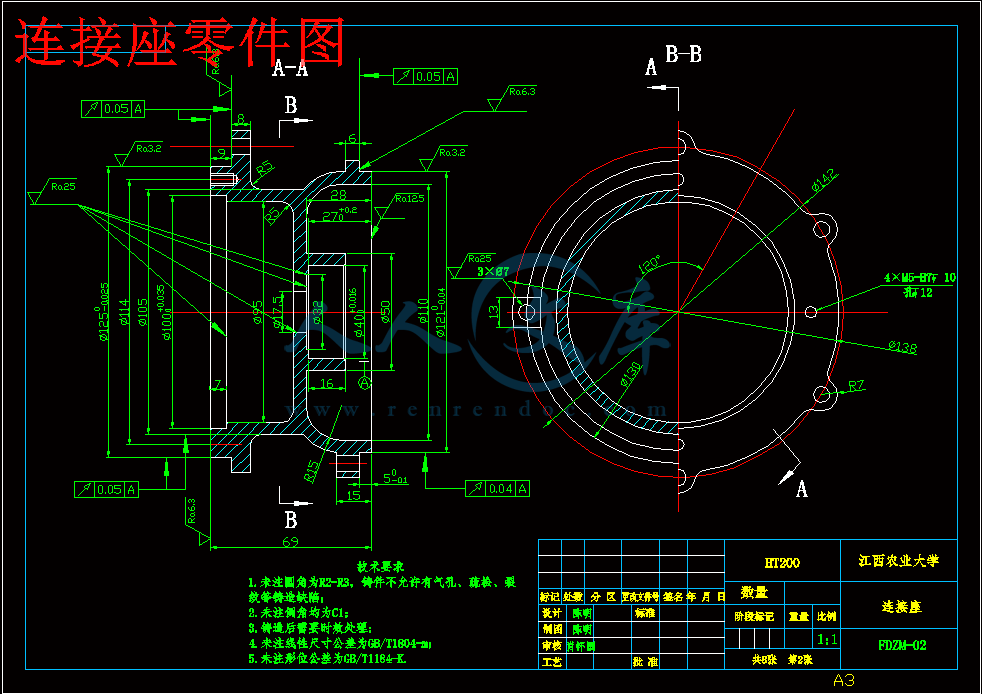

连接座零件图.dwg

钻模板.dwg

摘 要

本次毕业设计系统应用了所学的专业知识和技能。从分析、设计、编制工艺

卡片到加工,完成了连接座整个零件的工艺设计。在工艺设计过程中,重点解决

了定位基准的选择及其零件的精度、位置公差、粗糙度的要求,从而确保了零件

加工质量。工艺设计的严格要求,培养我们踏实、认真的职业精神,提高了我

们的专业技能。

关键词:连接座 工艺规程 夹具

Abstract

Professional knowledge and technology we have learned was applied by the numbers in this graduation?design.?We have completed process design of the parts of the connecting seat from the analysis,?design, complete processing cared. In the design process especially solving processional knowledge skills of this graduation design system the card to?complete the?processing, process design of?the parts of the connecting, the connecting selection?and parts?positioning?benchmark?precious position tolerance,?the roughness of the requirement so as to ensure the?parts. The strict?requirements of process design training occupation spirit of our?steadfast,?earnest improve my?professional skills.

Keywords: connecting seat fixture design process

目 录

前 言4

第一节 零件分析5

第二节 毛坯的设计7

2.1 毛坯的选择7

2.2毛坯尺寸和公差8

2.2.1确定毛坯尺寸8

2.2.2确定毛坯尺寸公差9

2.3设计毛坯图9

第三节 机械加工工艺过程设计11

3.1定位基准的选择11

3.1.1精基准的选择12

3.1.2粗基准的选择12

3.2.1加工经济精度13

3.2.2选择表面加工方法应考虑的因素16

3.3加工阶段的划分17

3.4工序顺序的安排18

3.4.1工序顺序安排的原则18

3.4.2热处理工序的安排18

3.4.3辅助工序的安排19

3.5制定加工工艺路线20

第四节 工序设计21

4.1选择机床,根据不同的工序选择机床21

4.1.1车床用CA614021

4.2工艺装备的选择22

4.2.1刀具的选择22

4..2.2夹具的选择22

4.2.3量具的选择23

4.3确定机械加工余量23

4.4工序尺寸及公差的确定28

第五节 基本时间的确定29

5.1时间定额的定义29

5.2时间定额的组成29

第六节 夹具设计30

6.1 定位基准的选择31

6.2压紧元件的选择31

6.3夹紧力的计算31

6.4夹具设计及操作的简要说明31

参考文献34

致 谢35

题目所给的零件是连接座,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。

连接座共有两组加工表面,他们之间有一定的位置要求。现分述如下:(1).左端的加工表面:? ? 加工表面包括:左端面是Ф外圆、Ф100内圆、倒角、钻通孔Φ7、钻孔并攻丝。这一部份只有端面有6.3的粗糙度要求,Ф100的内圆孔有25的粗糙度要求。其要求并不高,粗车后半精车就可以达到精度要求。而钻工没有精度要求,因此一道工序就可以达到要求,并不需要扩孔、铰孔等工序。

(2).右端面的加工表面:

加工表面包括:右端面是Ф121的外圆,粗糙度为3.2、6.3;外径为Φ50、内径为Ф的小凸台,粗糙度为3.2,并带有倒角;Φ32的小凹槽,粗糙度为25;钻Φ17.5的中心孔,钻Φ7通孔。其要求也不高,粗车后半精车就可以达到精度要求。其中,Φ17.5、Φ40的孔或内圆直接在车床上做镗工就行了。

其具体过程如下表:

加工表面表面粗糙度公差/精度等级加工方法

左端面Ra6.3IT8~IT10粗车-半精车

Ф外圆Ra6.3IT8~IT10粗车-半精车

Ф100内圆Ra25IT11以下粗镗

倒角无IT11以下粗车

左Φ7通孔无IT11以下钻通孔

M4-7H螺纹孔无IT11以下钻孔并攻丝

右端面无IT11以下粗车-半精车

Ф121外圆Ra3.2IT8~IT10粗车-半精车

小凸台内侧Φ40无IT11以下粗镗

小凸台端面Ra25IT11以下粗镗

Φ17.5中心孔无IT11以下粗镗

右Φ7通孔无IT11以下钻通孔

Φ32的小凹槽Ra25IT11以下粗镗

第二节 毛坯的设计

2.1 毛坯的选择

毛坯选择时应考虑的因素:

(1) 零件的材料及机械性能要求

零件材料的工艺特性和力学性能大致决定了毛坯的种类。

(2) 零件的结构形状与外形尺寸

(3) 生产纲领的大小

(4) 现有生产条件

(5) 充分利用新工艺、新材料

毛坯种类的选择决定与零件的实际作用,材料、形状、生产性质以及在生产中获得可能性,毛坯的制造方法主要有以下几种:1、型材2、锻造3、铸造4、焊接5、其他毛坯。根据题目要求用铸件,铸件具有较高的抗拉抗弯和抗扭强度,冲击韧性常用于大载荷或冲击载荷下的工作零件。

该零件材料为HT200,考虑到零件在工作时要有高的耐磨性,所以选择铸铁铸造。

N=Qn(1+α%+β%)

式中 N—零件的年生产纲领(件/年);

Q—产品的年产量(台/年);

n—每台产品中,该零件的数量(件/台);

α%—备品率;

β%—废品率;

2.2毛坯尺寸和公差

(1)求最大轮廓尺寸

根据零件图计算轮廓的尺寸,最大直径Ф142mm,高69mm。

(2)选择铸件公差等级

查手册铸造方法按机器造型,铸件材料按灰铸铁,得铸件公差等级为8~12级取为11级。

(3)求铸件尺寸公差

公差带相对于基本尺寸对称分布。

(4)求机械加工余量等级

查手册铸造方法按机器造型、铸件材料为HT200得机械加工余量等级E-G级选择F级。

2.2.1确定毛坯尺寸

上面查得的加工余量适用于机械加工表面粗糙度Ra≧1.6 。Ra﹤1.6 的表面,余量要适当加大。

分析本零件,加工表面Ra≧1.6 ,因此这些表面的毛坯尺寸只需将零件的尺寸加上所查的余量即可。(由于有的表面只需粗加工,这时可取所查数据的小值)生产类型为大批量,可采用两箱砂型铸造毛坯。由于所有孔无需铸造出来,故不需要安放型心。此外,为消除残余应力,铸造后应安排人工进行时效处理。

2.2.2确定毛坯尺寸公差

毛坯尺寸公差根据铸件质量、材质系数、形状复杂系数查手册得,本零件毛坯尺寸允许偏差见下表:毛坯尺寸允许公差/mm第三节 机械加工工艺过程设计

3.1定位基准的选择

基准面选择是工艺规程设计中的重要设计之一,基准面的选择正确与合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程会出现问题,严重的还会造成零件大批报废,使生产无法进行。在最初的工序中只能选择末加工的毛坯表面作为定位基准,这种表面称为粗基准。用加工过的表面作为定位基准称为精基准。另外,为满足工艺需要而在工件上专门设置或加工出的定位面,称为辅助基准,如轴加工时用的中心孔、活塞加工时用的止口等。

3.1.1精基准的选择

精基准的选择主要考虑基准重合的问题。选择加工表面的设计基准为定位基准,称为基准重合的原则。采用基准重合原则可以避免由定位基准与设计基准不重合引起的基准不重合误差,零件的尺寸精度和位置精度能可靠的得以保证。

精基推选择应保证相互位置精度和装夹准确方便、一般应遵循如下原则。

精基准的选择原则:

(1) 基准重合原则

(2) 基准统一原则

(3) 自为基准原则

(4) 互为基准原则

(5) 便于装夹原则

3.1.2粗基准的选择

粗基准选择原则

(1) 保证相互位置要求的原则

(2) 保证加工表面加工余量合理分配的原则

(3) 便于工件装夹的原则

(4) 粗基准一般不得重复使用原则

3.2表面加工方法的选择

零件机械加工的工艺路线是指零件生产过程中,由毛坯到成品所经过的工序先后顺序。在拟定工艺路线时,出首先要考虑定位基准的选择外,还应当考虑各表面加工方法的选择,工序集中于分散的程度,加工阶段的划分和工序先后顺序的安排问题。

在生产过程中按一定顺序逐渐改变生产对象的形状(铸造、锻造等)、尺寸(机械加工)、位置(装配)和性能(热处理)使其成为成品的过程称之为工艺过程。因此,工艺过程又可具体地分为铸造、锻造、冲压、焊接、机械加工、热处理和装配等工艺过程。

3.2.1加工经济精度

各种加工方法(如车、铣、刨、磨、钻等)所能达到的加工精度和表面粗糙度是有一定范围的。任何一种加工方法,如果由技术水平高的熟练工人在精密完好的设备上仔细地慢慢地操作,必然使加工误差减小,可以得到较高的加工精度和较小的表面粗糙度,但却使成本增加;反之,若由技术水平较低的工人在精度较差的设备上快速操作,虽然成本降低,但得到的加工误差必然较大,使加工精度降低。所以,选择表面加工方法时,应当使得工件的加工要求与之相适应。

加工方法加工情况加工经济精度(IT)表面粗糙度 Ra/um

车粗车12~1310~80

半精车10~112.5~10

精车7~81.25~5

金刚石车5~60.02~1.25

铣粗铣12~1310~80

半精铣11~122.5~10

精铣8~91.25~5

车槽一次行程11~1210~20

二次行程10~112.5~10

外磨粗磨8~91.25~10

半精磨7~80.63~2.5

精磨6~70.16~1.25

精密磨5~60.08~0.32

镜面磨50.008~0.08

拋光0.008~1.25

研磨粗研5~60.16~0.63

精研50.04~0.32

精密研50.008~0.08

超精加工精50.08~0.32

精密50.01~0.16

砂带磨精磨5~60.02~0.16

精密磨50.01~0.04

滚压6~70.16~1.25

上表为外圆加工中各种加工方法的加工经济精度及表面粗糙度

加工方法加工情况加工经济精度(IT)表面粗糙度 Ra/um

钻Ф15mm以下11~135~80

Ф15mm以上10~1220~80

扩粗扩12~135~20

一次扩孔11~1310~40

精扩9~111.25~10

铰半精铰8~91.25~10

精铰6~70.32~5

手铰50.08~1.25

拉粗拉9~101.25~5

一次拉孔10~110.32~2.5

精拉7~90.16~0.63

推半精推6~80.32~1.25

精推60.08~0.32

镗粗镗12~135~20

半精镗10~112.5~10

精镗7~90.63~5

金刚镗5~70.16~1.25

内磨粗磨9~111.25~10

半精磨9~100.32~1.25

精磨7~80.08~0.63

精密磨6~70.04~0.16

衍粗衍5~60.16~1.25

精衍50.04~0.32

研磨粗研5~60.16~0.63

精研50.04~0.32

精密研50.008~0.08

挤滚珠、滚柱扩孔器、挤压头6~80.01~1.25

上表为孔加工中各种加工方法的加工经济精度及表面粗糙度

加工方法加工情况加工经济精度(IT)表面粗糙度 Ra/um

周铣粗铣11~135~20

半精铣8~112.5~10

精铣6~80.63~5

端铣粗铣11~135~20

半精铣8~112.5~10

精铣6~80.63~5

车半精车8~112.5~10

精车6~81.25~5

细车(金刚石车)60.02~1.25

刨粗刨11~135~20

半精刨8~112.5~10

精刨6~80.63~5

宽刀精刨60.16~1.25

插2.5~20

拉粗拉10~115~20

精拉6~90.32~2.5

平磨粗磨8~101.25~10

半精磨8~90.63~2.5

精磨6~80.16~1.25

精密磨60.04~0.32

刮25×25

0.32~0.63

0.16~0.32

0.08~0.16

0.04~0.08

研磨粗研60.16~0.63

精研50.04~0.32

精密研50.008~0.08

砂带磨精磨5~60.04~0.32

精密磨50.01~0.04

滚压7~100.16~2.5

上表为平面各种加工方法的加工经济精度及表面粗糙度

3.2.2选择表面加工方法应考虑的因素

选择表面加工方法时,首先应根据零件的加工要求,查表或根据经验来确定哪些加工方法能达到所要求的加工精度。从上表可以看出,满足同样精度要求的加工方法有若干种,所以选择加工方法时还必须考虑下列因素,才能最后确定下来。

a工件材料的性质

b工件的材料和尺寸

c选择的加工方法要与生产类型相适应

d具体的生产条件

3.3加工阶段的划分

工件上每一个表面的加工,总是先粗后精。粗加工去掉大部分余量,要求生产率高;精加工保证工件的精度要求。对于加工精度要求较高的零件,应当将整个工艺过程划分成粗加工、半精加工、精加工等几个阶段,在各个加工阶段之间安排热处理工序。

加工划分阶段有如下优点:

a有利于保证加工质量

b合理的使用设备

c有利于及早发现毛坯缺陷

综上所述,工艺过程应当尽量划分成阶段进行。此外,粗精加工分开,使机床台数和工序数增加,当生产批量较小时机床符合率低,不经济。所以当工件批量小,精度要求不太高、工件刚性较好时也可以不分或少分阶段。

按照加工性质和作用的不同,工艺过程一般可划分为三个加工阶段:

① 粗加工阶段

粗加工的目的是切去绝大部分多雨的金属,为以后的精加工创造较好的条件,并为半精加工,精加工提供定位基准,粗加工时能及早发现毛坯的缺陷,予以报废或修补,以免浪费工时。粗加工可采用功率大,刚性好,精度低的机床,选用大的切前用量,以提高生产率、粗加工时,切削力大,切削热量多,所需夹紧力大,使得工件产生的内应力和变形大,所以加工精度低,粗糙度值大。一般粗加工的公差等级为,粗糙度为。

② 半精加工阶段

半精加工阶段是完成一些次要面的加工并为主要表面的精加工做好准备,保证合适的加工余量。半精加工的公差等级为。表面粗糙度为。

③ 精加工阶段

精加工阶段切除剩余的少量加工余量,主要目的是保证零件的形状位置几

参考文献

[1] 王栋,李大蕾. 机械机械制造工艺学课程设计指导书.机械工业出版社,2003

[2] 陈国定 吴立言 机械设计. 高等教育出版社 2007

[3] 刘光启,赵海霞. 机械制造制图手册. 北京:化学工业出版社,2005

[4] 杨家军. 机械原理. 武汉:华中科技大学出版社, 2005

[5] 常明,童秉枢. 画法几何及机械制图. 第三版. 武汉:华中科技大学出版社,

2004

[6] 孙训方,方孝淑,关来泰. 材料力学. 第四版 北京:高等教育出版社,2005

[7] 周风云,毛志远. 工程材料及应用. 第二版. 武汉:华中科技大学出版社,

2002

[8] 王先逵 机械制造工艺学 第二版. 清华大学出版社,2003

[9] 杨叔子. 机械加工工艺师手册. 北京:机械工业出版社,2004

[10] 李益民. 机械制造工艺简明手册. 北京:机械工业出版社,2003

[11] 艾兴,肖诗纲. 切削用量简明手册. 北京:机械工业出版社,1994

[12] 叶玉驹. 机械制图手册. 北京:机械工业出版社,2002

[13] 孙丽媛. 机械制造工艺及专用夹具设计指导. 北京:冶金工业出版社,2005

[14] 王光斗,王春福. 机床夹具设计手册. 第三版. 上海:上海科学技术出版社,2000

[15] 高晓康. 陈于萍. 修订版.高等教育出版社 2003

川公网安备: 51019002004831号

川公网安备: 51019002004831号