载重汽车后桥(驱动桥)的设计

载重汽车驱动桥的设计

HQ1080货车驱动桥的结构设计

HQ1080轻型货车用5.5吨级驱动桥设计【汽车车辆类优秀机械毕业设计】

【word+10张CAD图纸全套】【62页@正文30300字】【开题报告+外文翻译】【详情如下】.bat

封皮.doc

开题报告.doc

正文.doc

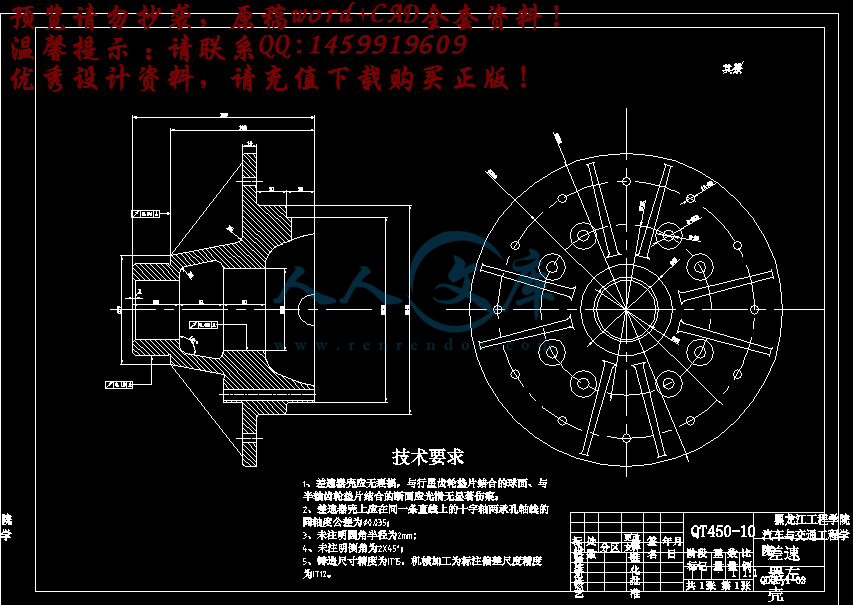

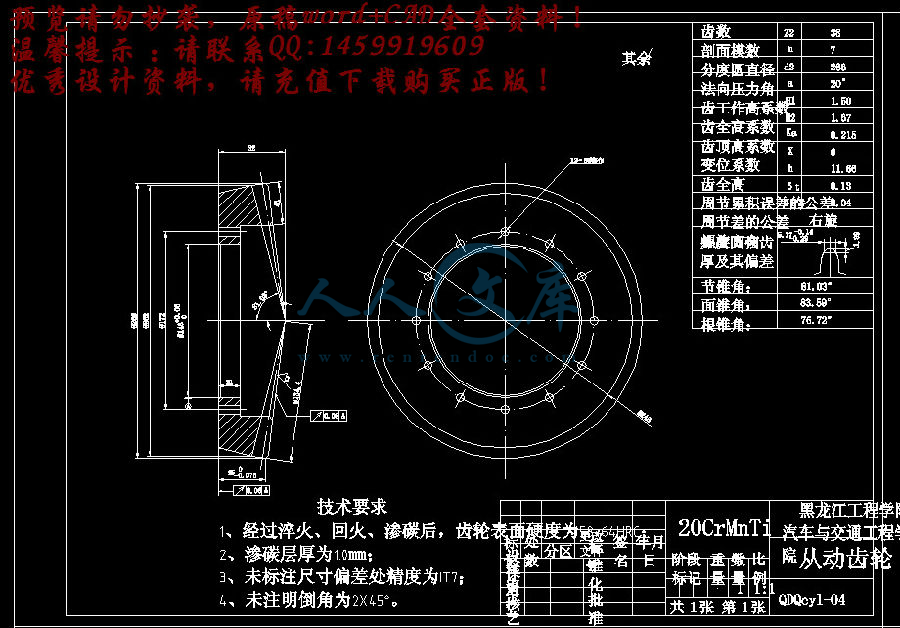

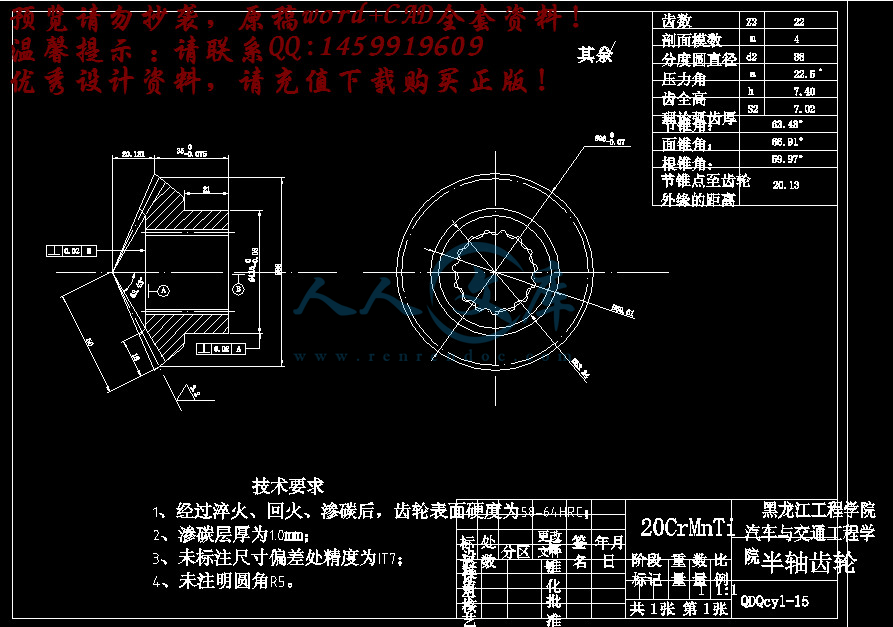

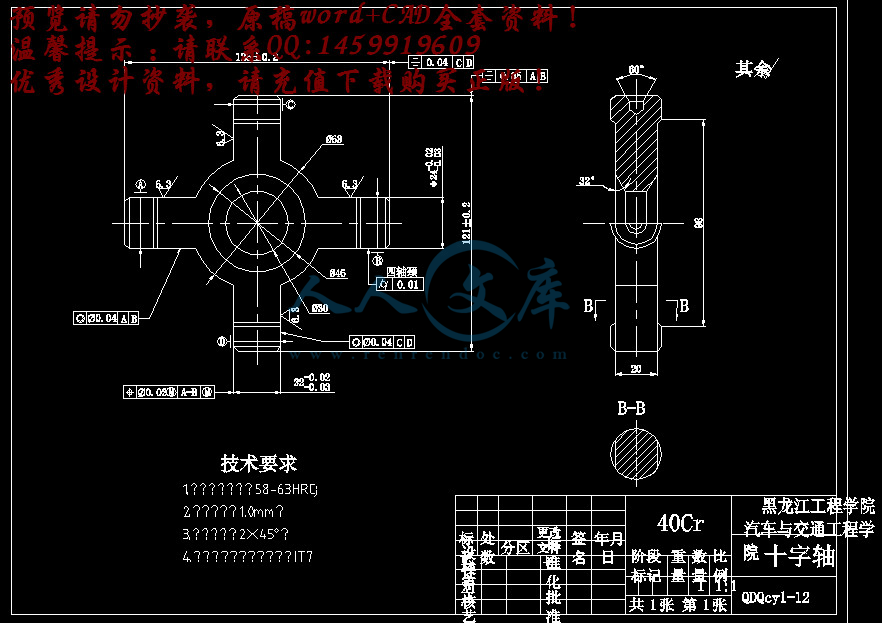

装配图.dwg

零件图A0总汇9张.dwg

摘 要

载重汽车后桥(驱动桥)作为汽车四大总成之一,它承载着载重汽车的满载荷负重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;后桥(驱动桥)还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。为满足目前当前载货汽车的快速、高效率、高效益的需要时,必须要搭配一个高效、可靠的驱动桥。

本文参照传统驱动桥的设计方法进行了载重汽车驱动桥的设计。希望做到结构简单、工作可靠、造价低廉的效果。本文首先通过设计参数确定主要部件的结构型式;然后参考类似驱动桥的结构,确定出总体设计方案;如驱动桥的结构型式按工作特性分为两大类,最后选取非断开式驱动桥。主减速器结构形式选取机械传动效率高,易损件减少,可靠性增加的单级主减速器。差速器结构形式选择广泛应用的对称式圆锥行星齿轮差速器。最后对主、从动锥齿轮、半轴齿轮和全浮式半轴强度进行校核以及对支承轴承进行了寿命校核。

关键词:载重汽车;后桥;主减速器;差速器;半轴;齿轮

ABSTRACT

Load truck driving axle (driving axle) as one of the four big car assembly, it carries with heavy trucks full of load weight and ground the wheel, frame, and monocoque body the suspension of the lead to vertical force, longitudinal force, transverse force and torque, and impact load; Driving axle (driving axle) also passed the transmission of the maximum torque, bridge is under adverse effect moment shell. Car driving axle structure and design parameters in addition to the reliability of the automobile and durability has a significant effect on the outside, also for the automobile driving performance such as power, economy, smooth, through the sex, mobility and exercise has a direct impact on the dynamic stability, etc. At present the current commercial vehicles to meet the rapid, high efficiency, high benefit when need, must want to match a more efficient and reliable driving axle.

In this paper the design method of the traditional reference to drive the car driving axle load of the design. Hope to do simple structure, reliable operation, low in cost effect. This paper first through the design parameter determination of the main parts of structural type; Then the structure of the reference similar thing, to determine the overall design project; Such as the structural type thing according to work characteristics into two categories, the last thing the broken off selection. The Lord reducer structure form selection machine of high transmission efficiency, reduce the increase reliability, vulnerable single stage Lord reducer. Differential structure choose widely used symmetric cone of planetary gear differential. Finally, driven to the bevel gear and half axle gear and all the serving the half shaft test of strength and the supporting bearing life respectively.

Key words: Truck;Rear axle;The Lord reducer;Differential;Half shaft;gear

目 录

摘要I

AbstractII

第1章 绪论1

1.1 课题研究的目的与意义1

1.2 课题的国内外驱动桥研究状况和发展趋势2

1.3 设计的主要内容与技术路线5

第2章 驱动桥的总体方案确定7

2.1 非断开式驱动桥7

2.2 断开式驱动桥8

2.3 多桥驱动的布置8

2.4 本章小结9

第3章 主减速器设计10

3.1 主减速器结构方案分析10

3.1.1 主减速器的齿轮类型10

3.1.2 结构形式11

3.2 主减速器主从动锥齿轮的支承方案12

3.2.1 主动锥齿轮的支承13

3.2.2 从动锥齿轮的支承13

3.3 主减速器的基本参数的选择与设计计算13

3.3.1 主减速器计算载荷的确定13

3.3.2 主减速器齿轮参数的选择15

3.4 主减速器圆弧锥齿轮的强度计算19

3.4.1 损坏形式及寿命19

3.4.2 主减速器螺旋锥齿轮的强度计算21

3.5 主减速器齿轮的材料及热处理24

3.6 主减速器轴承计算25

3.6.1 作用在主减速器主动齿轮上的力25

3.6.2 主减速器轴承载荷的计算28

3.7 主减速器的润滑31

3.8 本章小结31

第4章 差速器设计32

4.1 差速器结构形式选择32

4.2 对称式圆锥行星齿轮差速器原理33

4.3差速器齿轮的基本参数选择34

4.3.1 差速器齿轮的基本参数选择34

4.3.2 差速器齿轮的几何尺寸计算36

4.4差速器齿轮的强度计算38

4.5差速器齿轮材料39

4.6 本章小结39

第5章 半轴设计40

5.1 半轴的设计与计算40

5.1.1 全浮式半轴的计算载荷的确定40

5.1.2 全浮式半轴杆部直径的初选42

5.1.3 全浮式半轴强度计算42

5.1.4 全浮式半轴花键强度计算43

5.2 半轴材料与热处理44

5.3 本章小结44

第6章 驱动桥桥壳设计46

6.1 概述46

6.2 桥壳的受力分析及强度计算46

6.2.1 桥壳的静弯曲应力计算46

6.2.2 在不平路面冲击载荷作用下桥壳的强度48

6.2.3 汽车以最大牵引力行驶时的桥壳的强度计算48

6.2.4 汽车紧急制动时的桥壳强度计算50

6.2.5 汽车受最大侧向力时桥壳强度计算51

6.3 本章小结54

结论55

参考文献56

致谢57

附录58

附录A 外文文献原文58

附录B 外文文献中文翻译63

第1章 绪 论

1.1 研究的目的与意义

汽车并非空穴来风,它是人类成百上千年来幻想与企盼的结晶,是人类科学技术才能的积累。汽车作为商品在世界各处都有广阔的市场,有引起生产批量大而给企业带来丰厚的利润。汽车品中的多样性可满足各种生产、生活的需求,而且有良好的社会效益。汽车工业的发展,带动了许多相关企业、事业,包括钢铁、石油、橡胶、塑料、机床、道路、汽车销售、售后服务、运输、交通管理等的发展。近百年来,汽车工业之所以长生不衰主要得益于市场和科学技术的不断进步,是汽车能逐渐完善并满足使用者的需求。

本课题是对HQ1080货车驱动桥的结构设计。故本说明书将以“驱动桥设计”内容对驱动桥及其主要零部件的结构型式与设计计算作一一介绍。

驱动桥的设计,由驱动桥的结构组成、功用、工作特点及设计要求讲起,详细地分析了驱动桥总成的结构型式及布置方法;全面介绍了驱动桥车轮的传动装置和桥壳的各种结构型式与设计计算方法。

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。另外,汽车驱动桥在汽车的各种总成中也是涵盖机械零件、部件、分总成等的品种最多的大总成。例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。由上述可见,汽车驱动桥设计涉及的机械零部件及元件的品种极为广泛,对这些零部件、元件及总成的制造也几乎要设计到所有的现代机械制造工艺。因此,通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能[1]。

所设计的HQ1080货车驱动桥制造工艺性好、外形美观,工作更稳定、可靠。该驱动桥设计大大降低了制造成本,同时驱动桥使用维护成本也降低了。驱动桥结构符合HQ1080货车的整体结构要求。设计的产品达到了结构简单,修理、保养方便;机件工艺性好,制造容易的要求。

1.2 国内外驱动桥研究状况和发展趋势

目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。如果你的变速器出了故障,对于后轮驱动的汽车就不需要对差速器进行维修,但是对于前轮驱动的汽车来说也许就有这个必要了,因为这两个部件是做在一起的。所以后轮驱动必然会使得乘车更加安全、舒适,从而带来可观的经济效益。目前国内外研究的重点在于:从翘课的制造技术寻求制造工艺先进、制造效率高、成本低的方法;从齿轮减速形式上将传统的中央单级主减速器发展到现在的中央及轮边双级减速或双级主减速器结构;从齿轮的加工形式上车桥内部的主从动齿轮、行星齿轮及圆柱齿轮采用精磨加工,以满足汽车高速行驶要求及法规对于噪声控制的要求[2]。

以下是具体的技术发展动向:

1、产品结构设计方面

为满足市场多样化及用户个性化的需求,驱动桥再也不能停留在载货车单一的、低档次的技术水平上,随着新材料、新能源、电子测控及信息技术的迅猛发展,应用这些高新科技武装和改造传统的汽车工业,以新型的驱动桥大幅度地提高车辆的安全性、舒适性和经济性,为广大消费者提供节能型和环保型的汽车产品。驱动桥的技术发展大致有以下几个方面:

(1)整车总体布置上要满足发动机前置或后置的要求;车桥的轮距和簧距在一定范围内可调的要求:汽车(主要是客车)进一步降低地板的要求,主传动速比扩大变化范围的要求

(2)在制动方面要满足制动间隙的自动调正,制动防抱死、防跑偏、防侧滑;制动不疲软、不僵硬、不啸叫;制动力矩大、制动距离小;摩擦片耐磨、寿命长;制动真空助力及制动缓速装置等。

(3)在悬架方面,要求减震性能好,不侧倾,可升降、行驶更平稳、更舒适。

(4)对驱动桥本身的结构设计要求减轻自重,增加刚性,提高传动效率,改善密封性能,降低系统噪声,便于维修等。当前,在驱动桥上出现的新型结构和高新技术有:

a、制动间隙的调正由自动调整臂替代手动调整臂。按国家GBl2676~1999(汽车制动系统结构性能和试验方法)的规定,到2003年1月凡使用凸轮式气制动的汽车必须强制安装制动间隙自动调整臂,保证各个车轮的制动间隙维持恒定,从而保证汽车行驶安全。该技术在国外已普遍采用,最有名的生产厂家是瑞典的汉德公司和美国的美驰公司,国内有吉林天成、商丘德信和东风公司在开发研制。

b、盘式制动器相对于鼓式制动器,具有制动力矩大,可缩短制动距离,制动平稳,散热条件好(热衰退小,不疲软,摩擦片耐磨、寿命长),更换摩擦片便捷等优越性,正广泛应用于轿车和轻、微型汽车上,并有前盘后鼓配置转交为前盘后盘的趋势,国外在中、重型汽车,尤其是大型客车上己大量采用,取得十分理想的效果,不失为汽车制动技术的新宠。国内已有十余家开始轻型盘式制动器的国产化生产,而中、重型盘式制动器却处于空白状态。

c、制动缓速装置是安全制动的辅助系统,它解决了由于车轮摩擦过热产生的热衰退,导致制动性能急剧下降,以及轮胎易分层造成早期爆裂等问题,减少车辆因制动失灵带来的危险,还可以承担90%制动力矩,提高摩擦片寿命4-8倍,在欧、美、日等发达国家的客车几乎都使用,载重车的安装率已达80%,是一项十分成熟的技术,而在我国则刚刚起步。由深圳特尔佳科技运输有限公司引进法国泰马尔技术而研制开发的无继电器电涡流缓速器,在客车上试验取得满意效果。由上海福伊特驱动技术系统有限公司采用德国VOITH公司技术开发生产的液力涡流缓速器,具有扭矩大(4000N·m)、重量轻(85kg)、散热快等优点,在汽车传动系统中可实现串联安装和并联安装。

d、ABS制动防拖死系统以有及相继开发的ASR驱动防滑调节系统,ABR防侧滑控制系统,EBS电子控制制动系统和VDC车辆动力学控制系统,构成汽车数字化制动体系,能使车轮始终处于最佳制动状态,最有效的利用地面附着力,避免了前轮抱死丧失转向能力,防止了后轮抱死产生侧滑甩尾的弊端,极大的提高了车辆行驶的本质安全性。在国外大都普遍采用。国内有重庆聚能、山东威明、西安博华、浙江亚太、广州科米及东风制动系统公司等几家在研发生产。

e、空气悬架以其自振频率低,吸振能力强的优点,可大大改善汽车行驶的舒适性和平顺性,提高悬架系统寿命10倍,在欧美装车率:客车达95%、载货车达80%,拖挂车也达40%以上,国内在高档豪华客车上安装,大部分靠进口,主要是美国扭威(N踟AY)和固特异(GoodYear)的居多。

f、低地板门式驱动桥及偏置动力输入口设计,满足城市及高速公路客车的需要,车内地板由800~850mm降低到350~400mm,以降低汽车重心,提高车辆行驶稳定性和平顺性,便于乘客上、下车,目前,国产高档豪华客车开始采用,但完全靠进口,主要从德国采夫公司及曼公司、美国美驰公司和瑞典沃尔沃公司等厂家引进。

g、为提高汽车的通过性,对道路的适应性及减少轮胎磨损等要求,分别采用了差速锁装置、悬架可升降装置、四轮转向系统、轮胎放气及气压监控系统,后者由军事交通学院研制并在一汽红旗世纪星轿车及5t、7t级载货车上试验获得成功[2]。

2、制造工艺技术方面:

产品的技术含量及质量优劣,很大程度上取决于制造技术水平的高低,为使加工质量更高,制造成本更低,驱动桥及锥齿轮待业,注意跟踪国内外科技发展趋势,广泛采用行之有效的四新成果。主要有:

(1)轻量化设计、减轻自重、节省材料,用冲焊整体桥壳替代铸造插管桥壳;以铸代锻,提高铸铁牌号,减小铸件壁厚及几何尺寸误差:采用精锻工艺,使加工余量在径向减小到0.75~1.25mm,在轴向减小到0.6~1.00mm。制动凸轮用精锻取代切削成形。

(2)广泛应用数控设备及加工中心,提高工艺柔性及加工精度,采用不重磨刀片、陶瓷刀片、枪钻、U钻、涂层及纳米处理技术提高刀具寿命及加工精度,采用立方氮化硼(CBN)砂轮及金刚滚轮,提高磨具寿命及加工一致性。

(3)大量采用少屑无屑加工:如螺纹用滚压替代车削、铣削和套丝:花键用冷轧或冷推替代铣削。

(4)对中碳钢件。普遍采用高、中频感应加热、自动喷水淬火,采用静变频电源,大功率一次淬火工艺已在半轴、转向节等主要零件上推广,取得较好技术经济效果。

(5)C02自动保护焊、摩擦焊、激光焊、埋弧焊及数控等离子切割技术在驱动桥的加工制造中得到充分的应用。

(6)产品的装配、调正、试验技术越来越被人们关注,螺纹连接普遍采用定扭矩扳手及拧紧机,装配间隙或予紧负荷的调正,应用计算机及数控测量技术,动态模拟精选精调,如东风车桥股份有限公司同成都电子科技大学合作研制的主动锥齿轮总成选垫片机,一次选配成功,保证其轴承的予紧负荷。总成试验采用计算机及变频控制技术,模拟工况施加载荷,分别测试出所需定量的技术参数,保证了产品的可靠性。如东风车桥股份有限公司分别同浙江大学和重庆大学合作开发的驱动桥总成综合试蕴机,可定量测定出传动噪声,两轮制动力矩及力矩差,制动距离及制动时间等,试验结果由电子屏幕清晰显示。

(7)此外在驱动桥上采用新的密封技术(新型油封结构、耐磨耐热、高跟随性的密封材料等)、降噪技术(加装吸振环,箱体内腔涂吸振涂料等)和新的摩擦材料(第二代FBs—l软性无石棉摩擦片由南京理工大学开发,南京宏光空降设备厂研制,具有优良的耐热性,高的摩擦系数稳定性,低的磨损率,大大改善制动僵硬和高低频噪声,延长使用寿命,有取代半金属,钢纤纬摩擦片的趋势)。提高旋转件的运动平稳性,轮毂制动鼓采用动平衡措施[2]。

3、锥齿轮技术方面:

(1)弧齿锥齿轮(或准双曲面齿轮)的加工,开始由一汽用俄罗斯援建技术,于1956年实现国产化生产。1967年,由东风车桥股份有限公司与綦江齿轮厂首次引进美国Gleason公司的成套设备,并相继由天津第一机床厂、南京机床厂及内江机床厂进行国产化切齿设备的研制,从而奠定了我国弧齿锥齿轮加工的物质技术基础。随着Gleason公司的产品开发,陆续引进了G645、G666、G610等80年代先进设备,90年代又引进了最新PHOENIX系列数控铣齿机。进入新千年,东风车桥股份有限公司为满足客车对降噪的要求,不惜重金又引进PHOENIX 450HG磨齿机及M&M3525—4E数控齿轮检测中心。形成了弧齿锥齿轮加工制造的高水平闭环系统。PHOENIX、450HG磨齿机系美国Gleason公司最新开发的八轴数控六轴联动的先进设备,对各种弧齿锥齿轮的轮齿表面可实现成形法磨削。生产效率高,以EQl092F主传动弧齿锥齿轮为例,主动轮单面磨削时间为15—18秒/齿,高于铣齿一倍多,从动轮单齿磨削时间为3.1—4秒/齿,比G609铣齿效率也高一倍,该设备加工精度可达5—6级,啮合噪声也可大大降低,仍以EQl092F为例,在主传动1000转/分条件下,正车面啮合噪声由83—86分贝降至70分贝,反车面由90-93分贝降至80分贝以下,完全满足高档豪华客车的要求。此外,该设备用于修复由于热处理变形而末达标的齿轮也具有十分可观的技术经济效益。

(2)齿轮干切技术是意大利桑埔坦斯利(SAMPUTENSILI)公司开发的,开始应用于圆柱齿轮的滚切。美国Gleason公司为满足弧齿锥齿轮的干切要求,开发出PHOENIX Ⅱ型275Hc数控铣齿机,可加工直径275,工件主轴及刀具主轴均由电动机直接驱动。干切技术的基本原理是在高速切削下,切屑高速飞出,切削热在没有传导到刀具及工件之前,就被切屑带走了,使刀具及工件温度不会上升很多,也不会造成机床的热变形,其刀具可用硬质合金或高速工具钢材料,但必须经涂层(涂层材料为TIAIN)。切削速度:粗切达280m/分、精切达600m/分,走刀量粗切为1.77舳/分,精切为0.6mm/分,可提高加工效率3-5倍,节省了冷却润滑液的费用,同时避免了用冷却润滑液造成的污染,加工成本可降低15%左右。由于国内运用条件尚不成熟,今后有待应用[2]。

1.3 设计主要内容

1、设计主要内容

课题所设计的货车整车总质量为8495Kg;整车4×2,后桥驱动,满载轴荷2995/5500;发动机最大转矩:Temax=430Nm;变速器一挡传动比:i1=6.515;主减速器传动比:i0=4.875

本课题的设计思路可分为以下几点:首先选择初始方案,HQ1080属于轻型货车,采用后桥驱动,所以设计的驱动桥结构需要符合轻型货车的结构要求;接着选择各部件的结构形式;最后选择驱动桥各部件的具体参数,设计出各部件主要尺寸。同时对各个部件进行强度计算。

参考文献

[1] 刘惟信.汽车车桥设计[M].北京:清华大学出版社,2004.

[2] 韩胜.我国汽车驱动桥及锥齿轮发展现状[J].汽车科技,2005.

[3] 吴文琳.图解汽车底盘构造手册[M].化学工艺出版社,2007.

[4] 林慕义,张福生.车辆底盘构造与设计[M].冶金工业出版社,2007.

[5] 胡宁.现代汽车底盘构造[M].上海交通大学出版社,2003.

[6] 王望予.汽车设计[M].北京机械工业出版社,2004.

[7] Ford Motor Company Arup Gangopadhyay, Sam Asaro, Michael Schroder, Ron Jensen and Jagadish Sorab. Fuel Economy Improvement Through Frictional Loss Reduction in Light Duty Truck Rear Axle.SAE,2002.

[8] Dirk Spindler Georg von Petery INA-Schaeffler KG.Angular Contact Ball Bearings for a Rear Axle Differential.SAE,2003.

[9] 李红渊,李萍锋.载重汽车驱动桥主减速器设计[J].2009(10)

[10] 王聪兴,冯茂林.现代设计方法在驱动桥设计中的应用[J].公路与汽运2004(4)

[11] 余志生.汽车理论[M].机械工业出版社第5版,2010

[12] 王望予.汽车设计[M].机械工业出版社第4版,2004

[13] 马兰.机械制图[M].机械工业出版社,2006

[14] 吴宗泽,罗圣国.机械设计课程设计手册[M].高等教育出版社,2007

[15] 唐善政.汽车驱动桥噪声的实验研究与控制[J].汽车科技,2000(3)

[16] 苏振昱.东风中重型车单级减速器双面齿轮损坏的分析[J].汽车技术,2003(1).

[17] 付畅,过学迅.基于虚拟现实技术的中型客车驱动桥设计与开发[J].北京汽车2007(2).

[18] 刘昌仁.JQSQH后驱动桥设计[J].客车技术与研究,1994(16).

[19] 杨朝会,王丰元.基于有限元方法的载货汽车驱动桥壳分析[J].农业装备与车辆工程, 2006(10).

川公网安备: 51019002004831号

川公网安备: 51019002004831号