全液压轮式装载机液压系统的设计-直动式溢流阀的设计

60页 16000字数+说明书+任务书+开题报告+答辩PPT+20张CAD图纸【详情如下】

上盖A3.dwg

全液压轮式装载机液压系统的设计-直动式溢流阀的设计开题报告.doc

全液压轮式装载机液压系统的设计-直动式溢流阀的设计答辩PPT.ppt

全液压轮式装载机液压系统的设计-直动式溢流阀的设计论文.doc

弹簧A3.dwg

杆头A4.dwg

杆接头A4.dwg

法兰A3.dwg

活塞A4.dwg

液压缸A1.dwg

直动式溢流阀A1.dwg

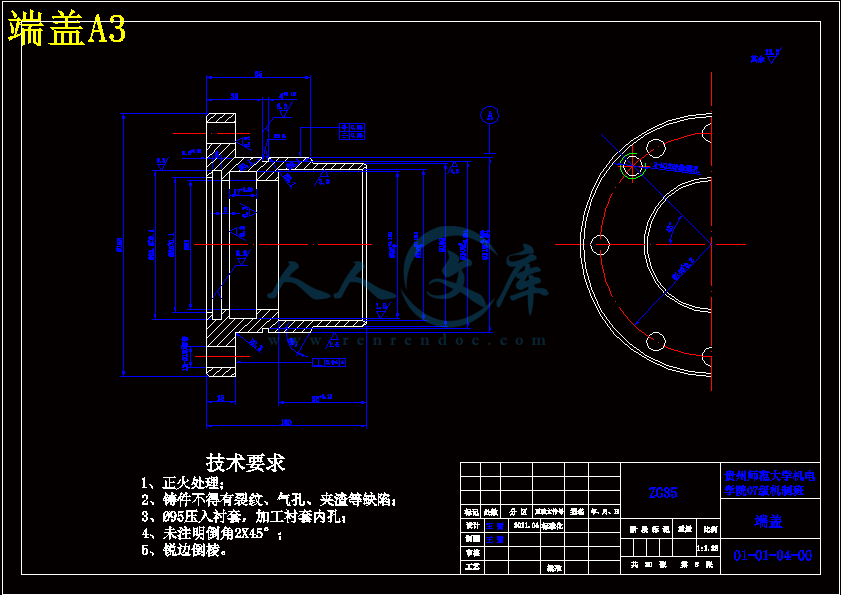

端盖A3.dwg

缩短后的杆体A4.dwg

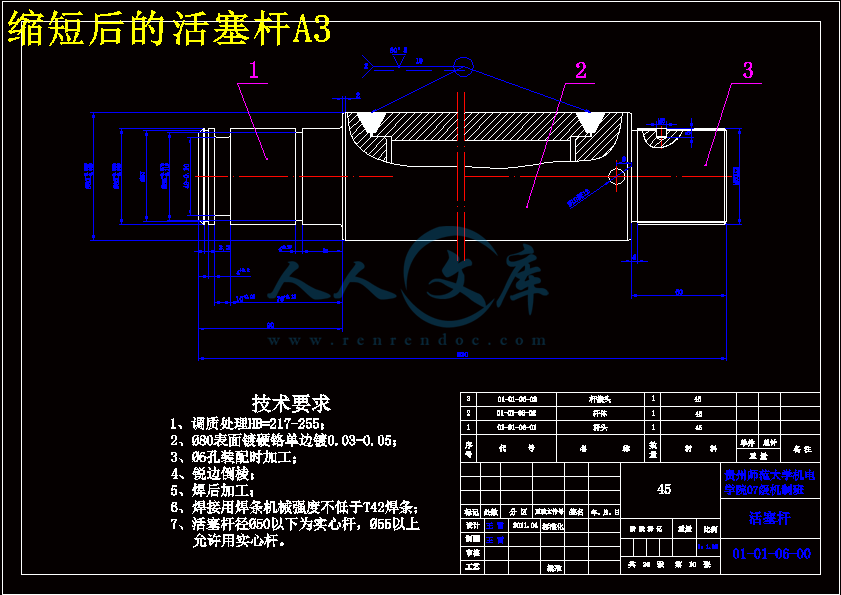

缩短后的活塞杆A3.dwg

缩短后的缸体A3.dwg

缸头A3.dwg

缸筒A4.dwg

衬套的耳环A3.dwg

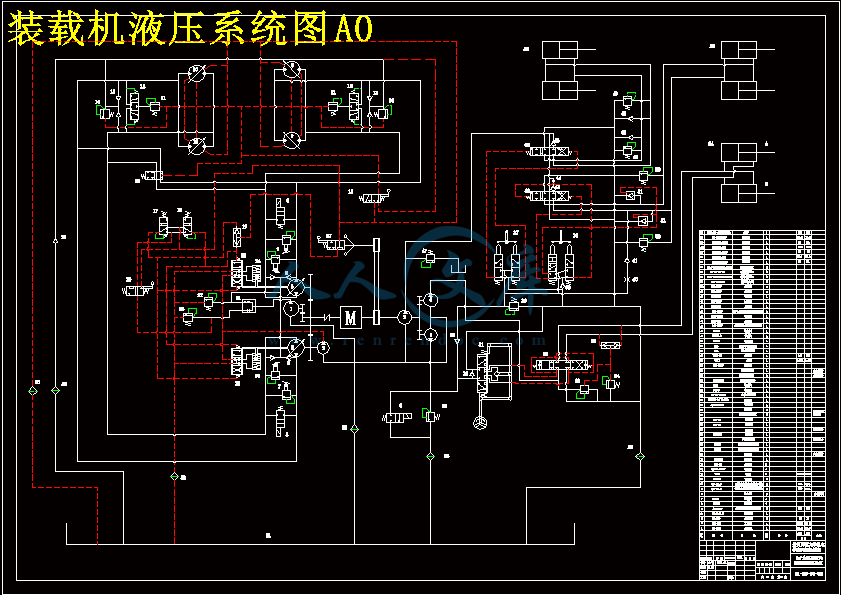

装载机液压系统图A0.dwg

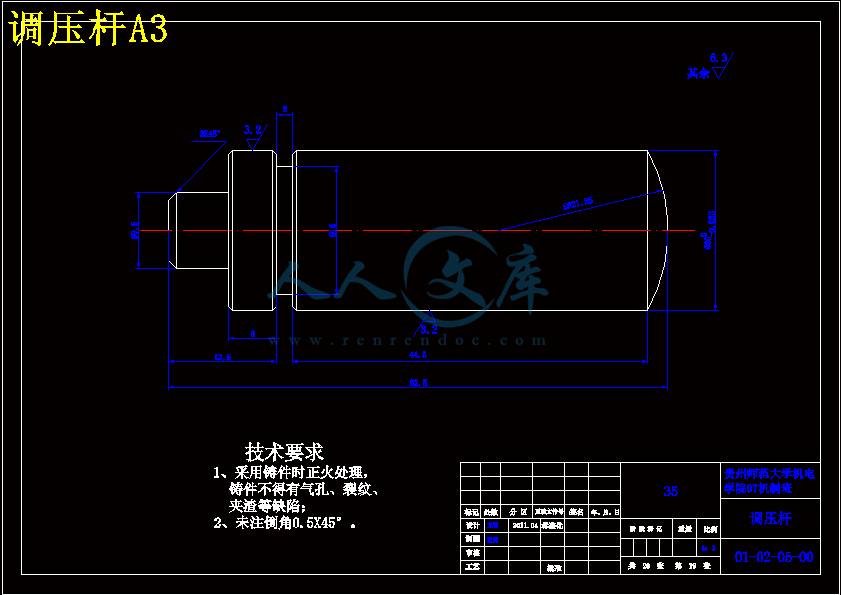

调压杆A3.dwg

调压螺母A4.dwg

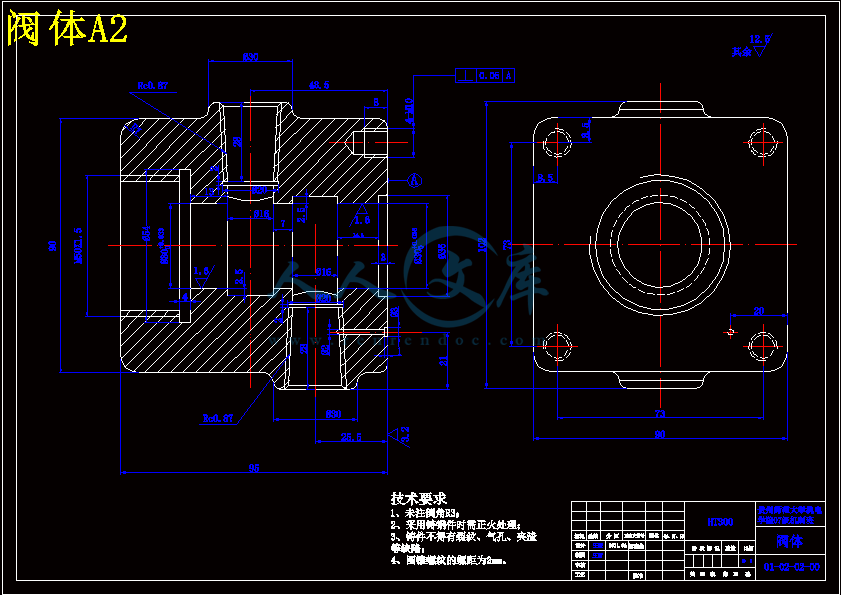

阀体A2.dwg

阀芯A4.dwg

5全液压轮式装载机液压系统的设计

——直动式溢流阀的设计

摘要

目前国内外的装载机广泛采用液压技术,可使整个装载机的技术经济指标得到提高。装载机主要用于装卸运作业。本设计的主要内容包括:工作装置液压系统、转向机构液压系统和行走机构液压系统的设计计算;标准液压元件的选择计算;液压系统的验算;非标件直动式溢流阀和动臂液压缸的设计计算。行走机构采用脚踏式操纵,先导控制的液控调速方式,使调速换向更为方便;工作装置采用先导控制,使系统操作更加简便;转向机构采用方向盘转向,运用人机学,使驾驶室的布置更为合理,便于操纵。整个系统安全可靠、结构紧凑和维修方便

关键词:装载机,液压系统,液压缸,直动式溢流阀

Abstract

Recently, the loader uses the hydraulic technology widely to make the target of its technological economy improved. The loader is used to do loading and unloading operation. This design includes the following aspects: the calculation of the design of the hydraulic system of equipment, steering gear, and running gear; the calculation of the design of nonstandard direct-acting overflow valve and the moving armed hydraulic cylinder. The running gear uses pedal control and the method of piloted pilot-operated speed governing to make the speed governing and reversing gear done much easier. The equipment uses the indirect control to make system operation much easier. The steering gear uses the changing direction of steering wheel and ergonomics to make the arrangement of the cab more suitable and easier to control. The whole system is more safe and reliable, the structure of which is tighter knit, and it is convenient to maintain.

Key words: loader, hydraulic system, hydraulic cylinder, direct-acting overflow valve

目录

摘要I

AbstractII

前 言1

第一章 全液压轮式装载机液压系统的工作原理2

1.1设计依据2

1.1.1全液压轮式装载机液压系统的主要特点2

1.1.2设计参数2

1.2全液压轮式装载机液压系统的工作原理3

1.2.1行走机构液压系统3

1.2.2工作装置液压系统6

1.2.3转向机构液压系统8

第二章 液压系统主要参数的确定10

2.1行走机构液压系统若干问题10

2.1.1液压泵参数的确定10

2.1.2液压马达的参数11

2.2铰接式车架的计算载荷12

2.2.1两缸轴线至铰接点中心距离和行程确定12

2.2.2转向泵流量15

2.2.3最小转弯半径16

2.3工作装置液压系统17

2.3.1活塞直径和活塞杆直径的确定17

2.3.2液压缸流量的计算19

2.4原动机功率选择计算20

2.4.1运输工况功率20

2.4.2插入工况功率21

第三章 液压元件的计算和选择23

3.1液压泵和液压马达的选择23

3.1.1液压泵的选择23

3.1.2液压马达的选择25

3.2控制元件的选择25

3.2.1行走机构液压系统控制元件的选择25

3.2.2工作装置液压系统控制元件的选择27

3.2.3转向机构液压系统控制元件的选择29

第四章 液压系统性能验算31

4.1液压辅件31

4.1.1计算油箱体积31

4.1.2计算油管直径,选择管子31

4.2验算系统性能33

4.2.1验算系统的压力损失33

4.2.2温升验算36

第五章 非标准液压元件的设计38

5.1动臂液压缸的设计38

5.1.1液压缸的设计计算38

5.1.2液压缸的作用能力、作用时间及储油量的计算38

5.1.3液压缸壁厚的计算40

5.1.4活塞杆的计算40

5.1.5液压缸零件的连接计算42

5.2直动式溢流阀的设计45

5.2.1设计要求45

5.2.2主要结构尺寸的初步确定45

5.2.3静态特性计算47

5.2.4弹簧的设计计算48

第六章 结束语52

参考文献53

致谢54

附录55

一、研究或设计的目的和意义

装载机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工机械,它主要用于铲装土壤、砂石、石灰、煤炭等散状物料,也可对矿石、硬土等作轻度铲挖作业。该课题结合机械设计专业的教学内容和我省工程机械的应用及发展,对装载机液压系统作较深入的分析研究。根据设计依据及要求,完成装载机液压系统的设计——直动式溢流阀的设计,进一步掌握液压系统的设计方法和步骤。通过毕业设计,使我们进一步巩固、加深对所学的基础理论、基本技能和专业知识的掌握,使之系统化、综合化;使我们获得了从事科研工作的初步训练,培养我们的独立工作、独立思考和综合运用已学知识解决实际问题的能力,尤其注重培养我们独立获取新知识的能力;培养我们在设计方案、设计计算、工程绘图、实验方法、数据处理、文件表达、文献查阅、计算机应用、工具书使用等方面的基本工作实践能力;使我们树立具有符合国情和生产实际的正确设计思想和观点,树立严谨、负责、实事求是、刻苦钻研、勇于探索、具有创新意识、善于与他人合作的工作作风。

二、研究或设计的国内外现状和发展趋势

液压技术式一门先进的技术,特别是计算机技术的发展再次将液压、技术推向前进,发展成为包括传动、控制、检测在内的一门完整的自动化技术。目前国内外的装载机都采用液压技术,可使整个装载机的技术经济指标得到提高,其发展趋势是开发节能、高效、可靠、环保型产品,并研制无泄漏装载机,微电子及机电液一体化技术将获得越来越广泛的应用,安全性及舒适性是产品发展的重要目标, 大型化与微型化仍是产品系列化的两极方向,技术进步、人才培养和售后服务将成为企业生存的三大关键内在因素,集团化、社会化与国际化是企业生存与发展的必由之路。

三、主要研究或设计内容,需要解决的关键问题和思路

主要设计内容包括:设计5全液压轮式装载机液压系统、直动式溢流阀和动臂液压缸的设计、液压系统的设计计算、标准液压组件的选择计算、液压系统的验算、非标准件的设计计算等。需要解决的关键问题是液压系统无极调速回路及液压系统安全保护回路的设计。可以通过综合应用已学的理论知识解决设计中的问题。

第一章 全液压轮式装载机液压系统的工作原理

1.1 设计依据

1.1.1 全液压轮式装载机液压系统的主要特点

1、设计用于露天作业的前端式装载机的液压系统,该装载机的工作装置、转向机构和行走机构均采用液压传动。

2、行走机构能实现无级调速。

3、工作装置、转向机构和行走机构,采用单独驱动。

4、工作装置为反转连杆式。

5、行走机构为轮胎式。

6、采用柴油机为动力。

7、安全可靠、机构紧凑、维修方便。

1.1.2 设计参数

1、额定斗容5。

2、额定载重量10。

3、轴距3.5。

4、轮距2.8。

5、机重24。

6、工作装置

(1)、工作压力10—14;

(2)、转斗缸最大推力22;铲斗卸载时间3—6;转斗时间2—5;转斗缸行程520;

(3)、动臂缸最大推力20;动臂提升时间6—9;动臂下降时间3—6;动臂缸行程560。

7、转向机构

(1)、工作压力10—14;

(2)、最大转向阻力矩2100;

(3)、最大转向角30—40°;

(4)、铰接两车架从最左到最右偏转角所需时间为3—6。

8、行走机构

(1)、工作压力18—26;

(2)、最大行走速度15;

(3)、工作速度3—4;

(4)、最大牵引力30;

(5)、轮胎滚动半径680;

(6)、最大爬坡能力30°。

1.2 全液压轮式装载机液压系统的工作原理

轮式装载机液压系统包括行走机构液压系统、工作装置液压系统和转向机构液压系统三个部分,见图1.1。

1.2.1 行走机构液压系统

行走机构液压系统按其作用分为:主回路、补油和热交换回路、调速和换向回路、主泵回零及制动回路、补油回路和压力保护回路。

1、主油路

由两个独立的闭式回路组成。

如图1.2所示,斜轴式轴向柱塞变量泵5高压油口→前轮内曲线径向柱塞马达9(后轮内曲线径向柱塞马达10)→斜轴式轴向柱塞变量泵5低压油口。 装载机是一种作业效率高,机动灵活,用途广泛的工程机械,主要用于装卸运作业和地面平整工作。本设计完成了5全液压轮式装载机液压系统的设计——直动式溢流阀的设计,主要内容包括:液压系统图的拟定,元件的计算和选择,系统的压力损失计算和温升计算,非标件直动式溢流阀和动臂液压缸的设计计算。

首先,行走机构液压系统采用脚踏式操纵、先导控制的液控调速方式,使调速换向更为简便。系统设有补油和热交换回路、主泵回零及制动回路、补油回路和压力保护回路,很好的增加了元件的耐用性。系统采用前后轮驱动,空载行走时,采用前轮驱动:载重行走时,采用前后轮驱动,这样作业效率增加,且节约燃料。由于液压行走系统压力损失和温升很大,所以目前的装载机的行走系统很少采用液压,参考的东西比较少,所以在元件的选择上,具有一定的盲目性。

工作装置液压系统采用先导控制,使得整个工作装置操作起来更加简便。系统设有过载保护和吸空补油回路,很好的保护了系统中的各元件。动臂液压缸的控制部分设有浮动位,简化了驾驶员的操作。

转向机构液压系统采用方向盘转向,运用人机学,使驾驶室的布置更为合理,便于操纵。当出现突发状况,驾驶员可以抱紧方向盘,更好的保证自己的安全。系统中采用流量放大器,使装载机转向更加灵活、准确。

整个系统安全可靠、结构紧凑和维修方便。

参考文献

[1]李壮云.液压系统与元件[M].第二版,北京:机械工业出版社,2006.5.

[2]官忠范.液压传动系统[M].北京:机械工业出版社,2003.

[3]姚怀新.行走机械液压传动[M].北京:人民交通出版社,2003.

[4]颜荣庆.现代工程机械液压系统[M].北京:人民交通出版社,1998.

[5]张磊.实用液压技术[M].北京:机械工业出版社,1999.

[6]何正忠.装载机[M].北京:冶金工业出版社,1999.

[7]马永辉.工程机械液压系统设计计算[M].北京:机械工业出版社,1985.

[8]唐经世.工程机械[M].北京:中国铁道出版社,1998.

[9]隗金文.液压传动[M].沈阳:东北大学出版社,2001.

[10]雷天觉.液压工程手册[M].北京:机械工业出版社,1998.

[11]成大先.机械设计手册.单行本.液压传动[M].北京:化学工业出版社,2004.1.

[12]王文斌.机械设计手册[M].第三版,北京:机械工业出版社,2004.8.

[14]严金坤.液压元件[M].第一版,上海:上海交通大学出版社,1989.12.

[15]李壮云,葛宜远.液压元件与系统[M].北京:机械工业出版社,1999.5.

[16]冀宏,许丹丹,黄建兵,等.先导供油方式对装载机转向系统性能的影响[Z].甘肃:兰州理工大学流体动力与控制学院,广西:广西柳工机械股份有限公司技术研究院,2008.9.

[17]机械零件设计手册(液压传动与气压传动)[M].第四版,天津:冶金工业出版社,1976.

[18]廖念钊,莫雨松,等.互换性与技术测量[M].第五版,北京:中国计量出版社,2007.6.

川公网安备: 51019002004831号

川公网安备: 51019002004831号