储罐底板漏磁检测器的结构设计【含全套CAD图纸】【优秀】【word+5张CAD图纸全套】【毕业设计】

【带任务书+鉴定意见+评阅表】【31页@正文13700字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

任务书.doc

储罐底板漏磁检测器的结构设计正文.doc

衔铁(A2).dwg

装配图(A0).dwg

评阅表.doc

轴(A3).dwg

鉴定意见.doc

驱动安装板(A3).dwg

驱动部件装配(A1).dwg

任务书

论文(设计)题目: 储罐底板漏磁检测器的结构设计

一、主要内容及基本要求

储罐是油库、港口和石油化工单位存储液体原料及中间产品的重要设备,罐底板位于储罐的最底层,上表面接触含水的存储介质,下表面和罐基础接触,是储罐腐蚀的主要集中区。漏磁检测具有快速、准确、经济等特点,逐步成为罐底板检测的重要手段。由于结构原因,罐底板的磁化不可能采用管道爬行器(Intelligent pig)的整体磁化模式,只能对其实行局部范围内的磁化和检测,通过多次扫描实现整块钢板的无漏检测。因此检测传感器中的励磁装置设计是传感器设计的重要组成部分。

本课题要求设计出漏磁检测传感器及携带传感器的扫描装置,并分析励磁装置的若干参数对被测钢板磁化状况的影响,优化励磁装置的尺寸。 绘制1张装配图,4张零件图。

论文字数要求:8000字以上

二、重点研究的问题

1、设计出漏磁检测传感器及携带传感器的扫描装置。

2、用磁路分析或UG软件分析励磁装置的若干参数对被测钢板磁化状况的影响,优化励磁装置的尺寸。

三、进度安排

序号各阶段完成的内容完成时间

1查阅资料、熟悉设计内容2013.12.21-2014.2.22

2开题报告、制定设计方案2014.2.23~2014.3.20

3传感器设计与优化2014.3.21~2014.4.20

4写出初稿2014.4.21~2014.5.10

5修改,写出第二稿2014.5.11~2014.5.20

6写出正式稿2014.5.21~2014.5.31

7答辩2014.6

四、应收集的资料及主要参考文献

[1] 刘志平, 康宜华, 武新军, 杨叔子. 储罐底板漏磁检测传感器设计[J]. 无损检测, 2004, 26(12): 612-615.

[2] 杨叔子, 康宜华. 钢丝绳断丝定量检测原理与技术[M]. 北京: 国防工业出版社, 1995.

[3] Jansen HJM, Camp PBJ van de, Geerdink M. Magnetization as a key parameter of magnetic flux leakage pigs for pipeline inspection[J] . INSIGHT, 1994, 36(9): 672- 677.

[4] 刘志平. 基于有限元分析的储罐底板磁性检测与评价方法研究[D]. 武汉:华中科技大学, 2004.

[5] 杨鹏, 黄松岭, 赵伟, 赵志刚, 董甲瑞. 便携式储罐底板漏磁检测器的研制[J]. 石油化工设备. 2007, 36(03): 1-3.

目 录

摘 要1

Abstract2

第一章 绪论3

1.1 课题概述3

1.1.1 课题来源3

1.1.2 课题的提出3

1.1.3 课题的目的和意义4

1.2大型储罐检测国内外研究现状4

1.2.1 超声检测法4

1.2.2 磁粉检测法5

1.2.3 射线检测法5

1.2.4 渗透检测法5

1.2.5 平板导波检测5

1.2.6 声发射检测法6

1.2.7 漏磁检测法6

第二章 储罐底板漏磁检测器总体设计11

2.1 引言11

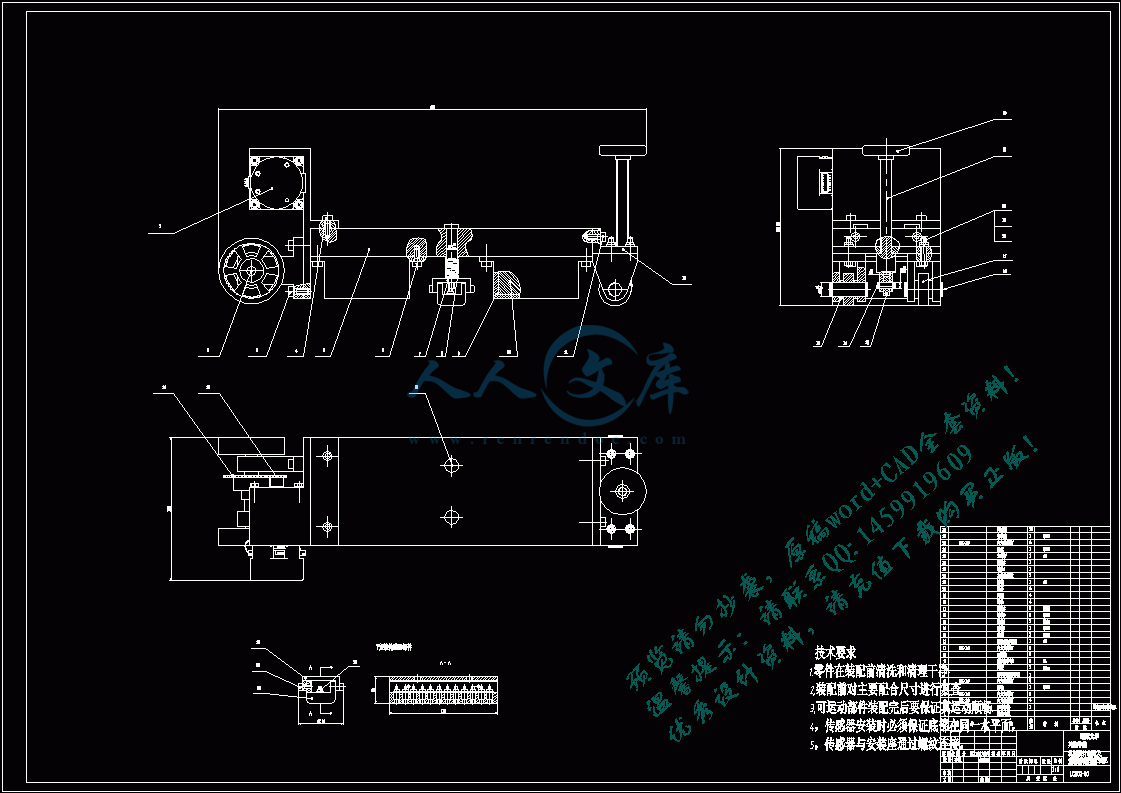

2.2 漏磁检测器总体机械结构11

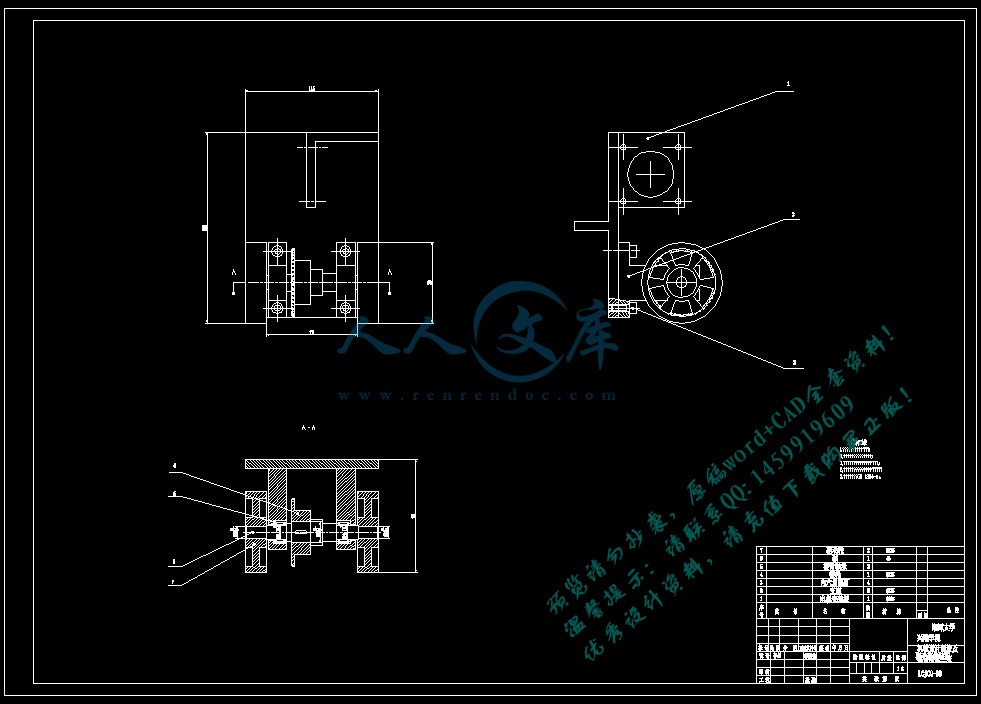

2.2.1 行进驱动模块设计12

2.2.2 转向驱动模块设计14

2.2.3 检测探头模块设计15

第三章 储罐底板漏磁检测器驱动装置研制17

3.1 引言17

3.2 驱动装置密封设计18

3.2.1 驱动装置的静密封设计及密封材料选择19

3.2.2 行进驱动模块的动密封设计20

3.2.3 转向驱动模块的动密封设计21

第四章 漏磁检测器动力学仿真22

4.1 引言22

4.1.1 漏磁检测器动力性能的基本要求23

4.1.2 检测器动力学仿真模型建立23

4.2.1 检测器静态载荷计算24

参考文献26

致谢28

摘 要

储罐广泛应用于石油化工行业。作为关键生产设备,储罐长期工作于恶劣工况下,易发生泄漏,不仅造成经济损失,对生态环境也会造成伤害。为确保储罐安全运营,有必要研究储罐检测方法。目前,对储罐检测一般采取开罐检测方法,需要停产、倒罐,存在检测辅助周期长、费用高的缺点。本学位论文结合国家质检行业公益专项项目“承压设备漏磁检测关键技术研究和设备与标准研制”,深入研究了储罐底板漏磁检测方法,开发了适用于不开罐的在油储罐底板漏磁检测器。

首先给出了储罐底板漏磁检测器的整体结构。通过ug建立了检测器的三维模型,对储罐底板漏磁检测方法进行了研究,获取了磁化器尺寸与漏磁信号强度之间的关系,得到了漏磁检测器的理论仿真信号,为检测器的研制奠定了理论基础。其次,为满足储罐底板在油检测要求,在对比分析常用动、静密封技术的基础上,设计了适用于油性环境中进行检测的密封结构。并根据检测器实际工作状况和性能要求建立了有限元虚拟样机,对检测器的动力学特性以及机构强度进行了计算和仿真分析。最后,在上述理论研究和分析的基础上,研制开发了储罐底板漏磁检测器。搭建了实验平台,基于实验室环境对检测器的实际检测能力进行了测试,并与理论信号进行了对比。结果表明:检测器能够准确检测出20%深的模拟腐蚀坑缺陷,满足相关标准规范。

要求,且运动性能可靠、密封性能良好,具有良好的应用前景。

关键词:储罐 漏磁检测 在油检测 磁化器.

Abstract

Storage tanks are widely used in chemical or petrochemical industry. As a key componentof the productive process, storage tanks are often working under perishing conditions, whichleads to stored material leakage, causing economical loss as well as environmentalcontamination. To ensure safe operation of storage tanks, research on storage tank testingmethod is of great importance. Currently, storage tanks are tested by methods that requireemptying process which brought the disadvantages of long detection period and high testcosts. Supported by National Quality Inspection Technology of special, this thesis gives athorough research into MFL (magnetic flux leakage) storage tank floor testing method, anddeveloped in-oil MFL storage tank floor tester that requires no emptying process.Firstly, the integral structure of the storage tank floor tester is given out. Established a 3Dfinite element model under ANSYS software condition and carry on research on magnetic flux leakage test method on storage floor, obtained the relationship between physicaldimension of the tester and signal strength, and gives out theoretical simulated signal of thetester, laid foundation of the development of the tester. Secondly, to meet the demands of in-oil storage tank test, designed sealing structure which has oil environment adaptability for the tester on basis of comparison of conventional sealing method. And a virtual prototype according to the real condition of the tester andrequirements of its moving capability is established, to make analysis for its mechanicalstrength and moving capability through simulation and calculation.At last, on the basis of the above theoretical research and analysis, the MFL tester forstorage tank floor is developed. The experiment platform is set up.on basis of laboratoryconditions and examined the detection capability of the tester, compared the test signal andtheoretical simulated signal. Result indicates that the tester can precisely detected simulatedcorrosion pit of 20% thick loss and has reliable performance on moving capability and sealingcapability, which meets the requirements of associate testing standard and exhibits a bright

application future.

Keywords: storage tank, MFL testing, in oil test, magnetizer.

第一章 绪论

1.1 课题概述

1.1.1 课题来源

本课题来源于老师给的毕业设计课题。

1.1.2 课题的提出

大型储罐是广泛应用于石油石化行业的重要存储设备,通常用于存储石油产品。由于制造水平,施工工艺,使用管理等多方面因素,储罐物料泄漏问题时有发生。据美国石油协会提供的数据,美国有85%的炼油厂存在因为储罐泄漏而引起的地下水污染问题。63%的市场销售终端和10%的管道上也同样存在泄漏。而在我国,在用储罐的检验率很低,许多储罐从投入运行后未实施过有效的检验,导致泄漏事故不能及时发现解决,不仅浪费物料,而且危害环境安全。

在大型常压储罐检测方面,由于缺少有效不开罐在油快速检测技术和仪器,我国对大型储罐的检验主要采用停产、倒空、清罐、割板检查、修理和重新投运的传统方式,这种检验方式耗时长,工作量大,劳动强度高,而且经济成本高,以一台10万立方米的储罐为例,每次检验周期为两个月以上,清罐与维修的直接费用在200万元以上,停产造成的间接损失更大。大量的储罐用户为了节约成本和不影响生产,采用随机抽检的方式检测储罐,这种抽检方式往往造成两方面的弊端,一方面被抽检的储罐无危及安全的缺陷或隐患时会就造成不必要的检验以及停产损失,另一方面,大量的储罐又因未抽及检测而不能按期进行检验。部分储罐已连续使用15年之久,致使储罐泄漏等安全事故时有发生,损失惨重,既破坏环境,又威胁人民生命财产的安全。具体到我国的多项重大工程,如国家原油战略储备库、千万吨炼油、百万吨乙烯工程等,均拥有数量众多的储罐;从原油储备角度出发,迫切需要一种无需清罐的检测器,以此提高储罐的利用率;从石化工艺流程角度出发,迫切需要一种可实现不开罐进行快速安全检测的技术和仪器,既能确保储罐的安全运行,又能提高储罐的运营周期。

1.1.3 课题的目的和意义

本课题的目的是通过对储罐的磁性检测方法进行研究,设计储罐底板漏磁检测器,研制能在不开罐情况下在储罐底板爬行并对储罐的重点检测区域进行漏磁检测的系统,实现储罐的在线无损检测。

1.2大型储罐检测国内外研究现状

储罐是广泛应用于石油石化行业的关键承压设备,其安全状况直接关系到所存储物料的存储安全和生产安全。因此,对储罐的安全状况进行检测对保证安全生产,提高经济效益具有重要意义。1991年1月美国石油学会首次出版了API653标准,该标准为了保证储罐不会发生泄漏性损害,提出了一系列的检测要求。这些检测要求的检测对象包含储罐基础、壁板、底板、结构、罐顶、附件以及管嘴等。国内也相应发布了Q/GD0205—1997《立式圆筒形钢制焊接原油罐修理规程》和SY/T5921—2000《立式圆筒形钢制焊接原油罐修理规程》。

目前对储罐的常规检测方法主要有超声检测法、磁粉检测法、声发射检测法、射线检测法和渗透检测法等。近年来,声发射和漏磁扫查技术也开始在储罐检测中得到了应用。下面对这些方法进行一些简短的介绍。

1.2.1 超声检测法

超声检测是利用超声波在介质内传播时能量逐渐衰减,而在遇到界面时会反射的性质来检测缺陷的无损检测方法。由于超声波波长小,传播速度快,因此超声检测法具有检测灵敏度高、指向性好、检测速度快的优点。利用超声检测法可以对材料厚度、钢材的淬硬层深度、晶粒度等物理属性进行检测。但常规的超声检测利用压电晶片振动产生超声波,通过耦合剂将超声波导入被测件内部,因而对被测件的表面粗糙度,形状,缺陷的形式(难以检测与波传播方向平行延伸的缺陷)都有一定的要求。近年来,为了克服上述技术缺陷,出现了一些新型的超声方法,如电磁超声,激光超声等,通过改变超声波的激励方式避免对耦合剂的依赖,减弱对被测件表面粗糙度的要求。

1.2.2 磁粉检测法

磁粉检测法是利用被磁化的铁磁性材料在存在裂纹或气孔等缺陷时表面磁场表现出不均匀性而吸附磁粉的现象来判别缺陷位置的一种无损检测方法。磁粉检测法对铁磁性材料的表面缺陷有很高的检测灵敏度,检测准确、可靠性好、检测结果直观,是较为常用的且经济方便的无损检测方法之一。在现行的储罐检测中,该方法常用来检测储罐壁板,但由于检测时需要搭设脚手架,通过人工打磨的方式去除储罐壁板的防腐层,检测时间长,劳动强度大,且对壁板的减薄会削弱储罐强度。

1.2.3 射线检测法

射线检测法利用X、γ等射线可穿透物体,且在穿透过程中会因材质的不同而呈现不同的衰减的特性获取物体内部信息。当物体中存在缺陷时,缺陷区域的透射射线就会与旁边的透射射线强度不同,利用胶片或者成像器件获取透射射线,形成影像,通过对影像的识别与处理判断被测件内部是否有缺陷[14]。射线检测的精度受探伤仪的聚焦方式影响较大,对被测件表面质量、操作人员的经验水平也有一定的要求。此外,射线对于人体健康也有一定的危害,操作过程中需要有安全防护。

1.2.4 渗透检测法

渗透检测法是最早使用的无损检测方法之一,该方法利用了液体的毛细管现象。实际检测中,将渗透液涂抹在被测构件表面,当表面存在开口缺陷时,渗透液深入其中。用去除剂清除多余的渗透液后用显像剂将渗入的渗透液显示出来,即可直观的表示出缺陷位置[17]。该方法的局限性在于只能适用于表面开口缺陷,且难以实现自动化智能化,无法应用于生产实际中储罐的在油检测,只能作为开罐检测方法使用。

参考文献

[1] 赵彦修, 闰河. 大型储罐检测标准对比分析[J]. 油气储运, 2010, 29(12):929~932.

[2] 陈科荣. 某油库3号罐底板破裂事故的主要原因分析[J]. 工业建筑, 1996,26(1):54~57.

[3] 曹华珍. 原油贮罐底板的腐蚀机理研究与防护措施: [硕士学位论文]. 浙江: 浙江工业大学图书馆, 2002.

[4] 李进宁. 地上储罐的检测与维修——API653介绍[J]. 油气储运, 1994, 13(4):23~24.

[5] 王勇, 沈功田, 李邦宪, 闫河. 压力容器无损检测[J]. 无损检测, 2005, 27(9):487~490.

[6] 周乐, 张志文. 无损检测及其新技术[J]. 重庆工学院学报, 2006, 20(8): 46~48.

[7] 吴平川, 路同浚, 王炎. 钢板表面缺陷的无损检测技术与应用. 无损检测, 2000,22(7): 312~315.

[8] 郭立伟, 刚铁, 胡欣. 表面不平度对近表面缺陷的超声检测的影响[J]. 焊接学报, 2006, 27(12).

[9] 严刚, 徐晓东, 沈中华, 陆建, 倪晓武. 激光超声表面缺陷检测的实验方法[J].光电子·激光, 2006, 17(1): 107~110.

[10]程崇恭,杜锡珩,黄志辉.机械运动简图设计——机械原理课程设计指导.机械工业出版社,1994.

[11] 姚力, 胡学知, 范吕慧. 压力容器无损检测——磁粉法检测技术[J]. 无损检测,2004, 26(6): 302~306.

[12] 孙朝明,徐彦霖,王增勇. 射线底片中的缺陷定量技术研究[J]. 仪器仪表学报,2004, 25(4): 570~571.

[13] 周晓波,李明,王小毅. 浅议船舶钢焊缝射线探伤的检验[J]. 中国水运, 2009,09(3): 12~13.

[14] 汪卫卫,夏道有. 工业X射线探伤的辐射防护及其管理[J]. 科技创新导报, 2010,12: 113.

[15] 周乐,张志文. 无损检测及其新技术[J]. 重庆工学院学报, 2006, 20(8): 46~48.

[16] 肖贤军, 刘丽川, 刘子厚, 鲍永刚. 超声导波技术检测储罐底板缺陷[J]. 无损检测, 2008, 30(1): 6-8.

[17] 徐彦廷,戴光, 李伟, 等. 地上立式金属储罐在线声学检测及评价方法研究[A].中国第九届声发射学术研讨会[C]. 成都: 2001.

川公网安备: 51019002004831号

川公网安备: 51019002004831号