典型轴类零件的数控车削加工工艺及程序编程设计【优秀】【数控编程类】【带UG三维】【2张CAD图纸全套】【SK023】

【34页@正文9250字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

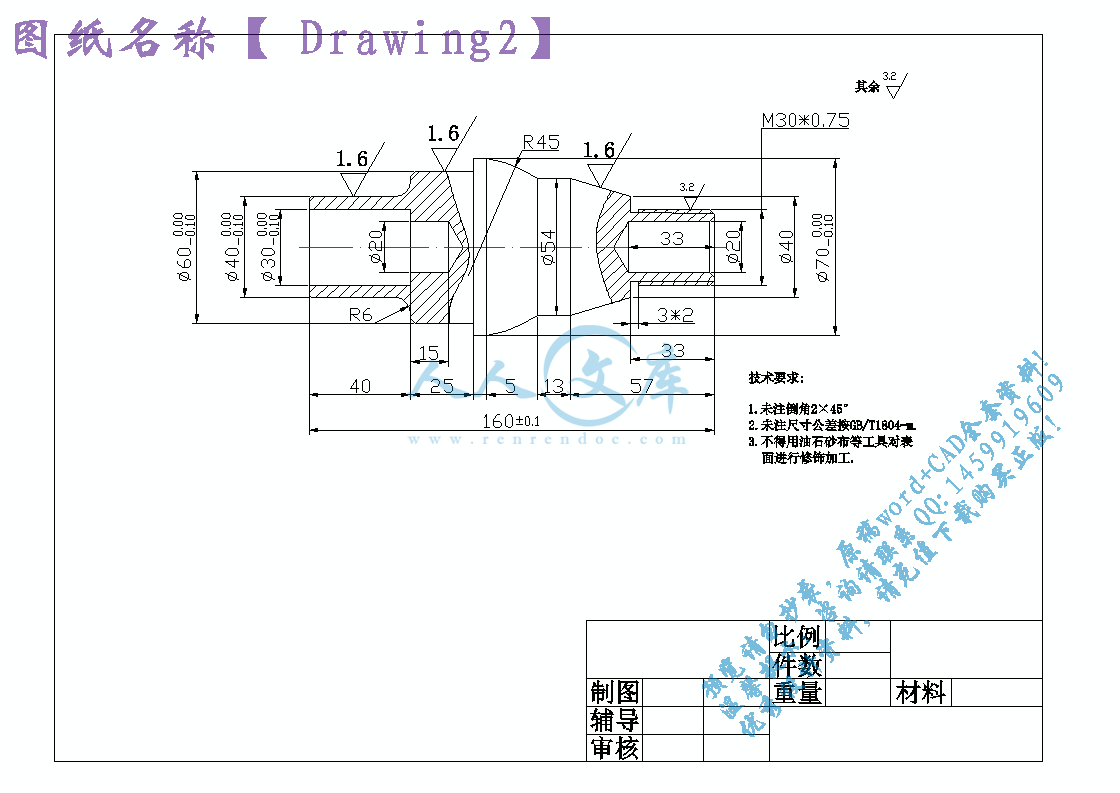

Drawing2.dwg

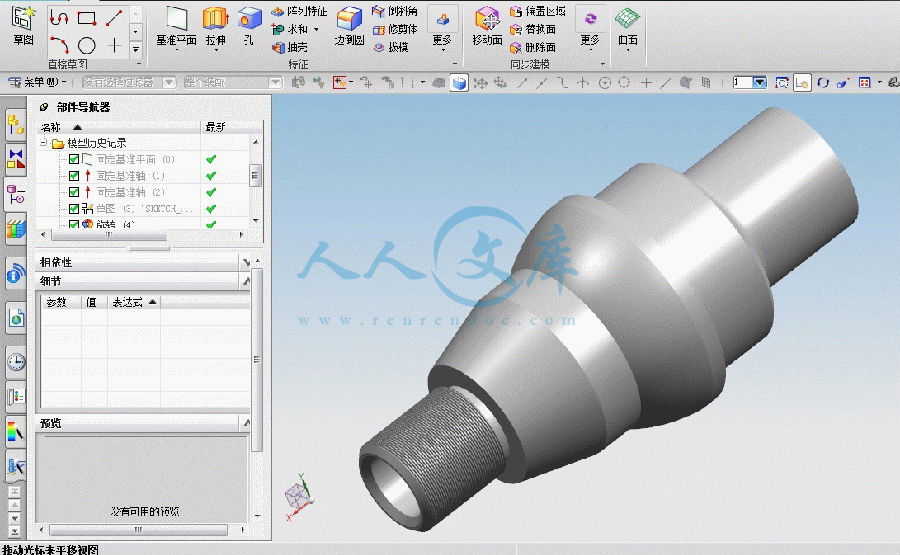

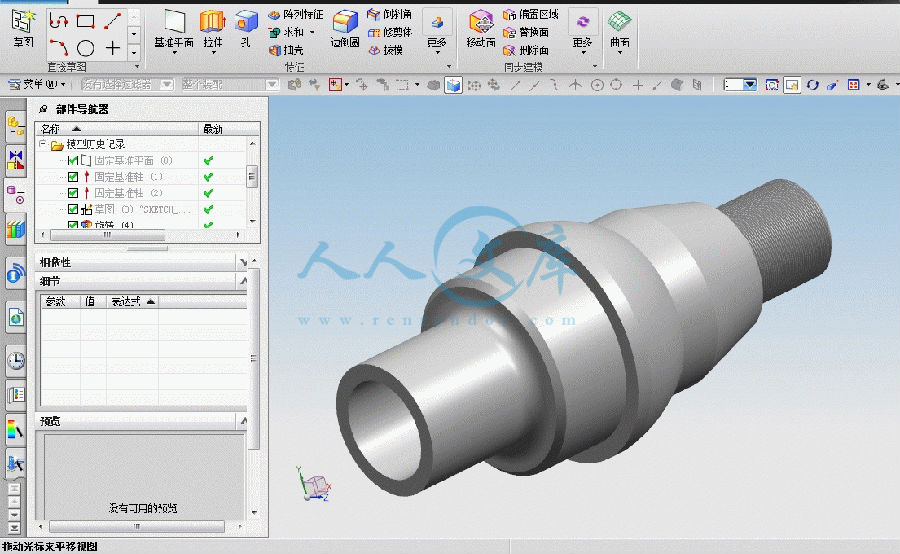

T025.prt

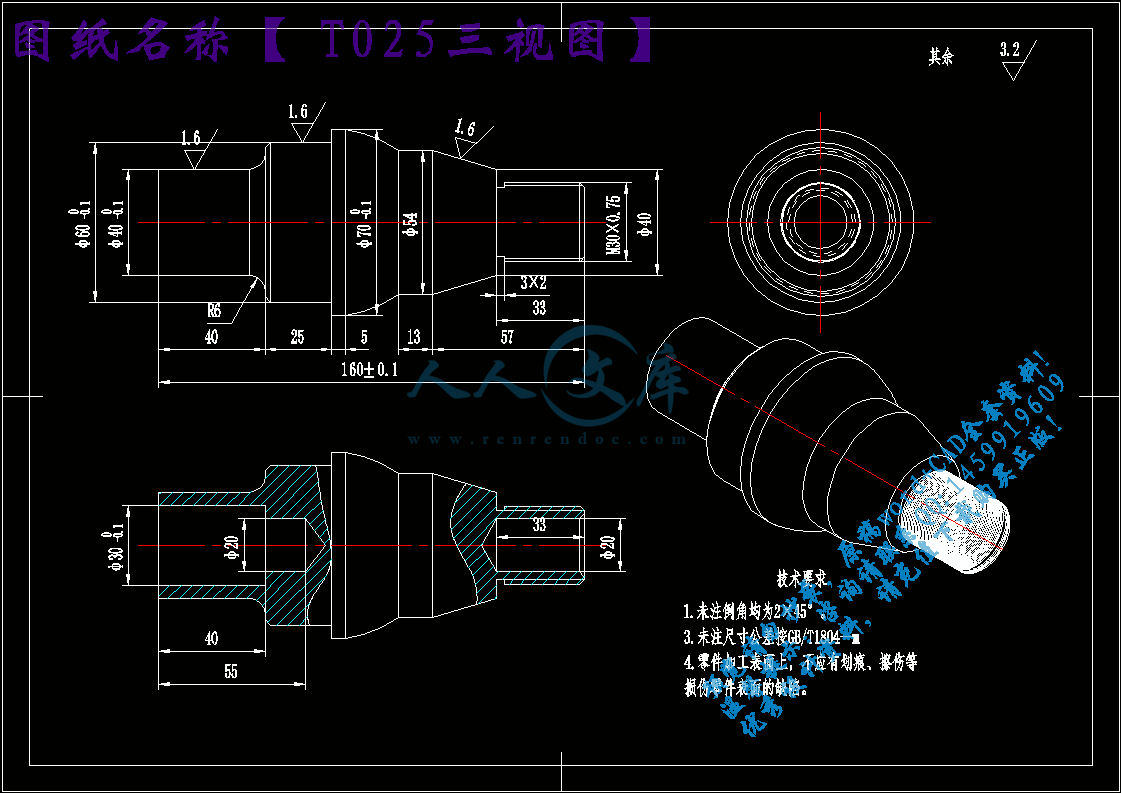

T025三视图.dwg

典型轴类零件的数控车削加工工艺.doc

实习报告.doc

典型轴类零件的数控车削加工工艺

摘要 随着科学技术的进步,现代机械产品日趋精密复杂,改型换代频繁,发展现代数控 机床是当前机械制造业技术改造、技术更新的必由之路。数控机床当中数控车床应用比 较广泛,该设计内容是对数控车床简单了解。

本文主要讨论典型轴类零件的数控车削加工工艺,通过对典型轴零件的分析完成该零件的数控车削加工工艺的编排、机床的选择、刀具的选择、切削用量的选择、程序的编制、加工仿真、实体建模等等;通过对具体的普通零件的车削加工,了解数控车床加工的基本特点、工艺分析与工艺设计方法;数控编程基础知识。 本毕业设计构思新颖,结构合理,图文并茂,针对性强,注重实际应用。

关键词 工艺分析 刀具选择 程序设计

目录

引言4

第一章数控加工基础5

1.1 数控机床简介5

1.2 数控车削加工指令简介6

1.2.1 F功能6

1.2.2 S功能6

1.2.3 T功能6

1.2.4 辅助功能字M7

1.2.5 准备功能字G7

第二章 典型车削零件的工艺分析8

2.1 零件图8

2.1.1 零件图的分析9

2.1.2 零件基准与加工定位基准9

2.2 机床的选择11

2.3 夹具的选择11

2.4 刀具的选择13

2.5 切削用量的选择14

2.5.1 主轴转速的确定14

2.5.2 进给速度的确定16

2.5.3 背吃刀量的确定17

2.6 走刀路线的确定17

2.7 工艺卡和工序卡19

第三章 数控编程23

3.1 数控编程的定义23

3.2 数控编程的分类23

3.3 工件坐标系的确定23

3.4 数值的计算23

3.5 零件的加工程序清单23

3.5.1 加工左端轮廓程序24

3.5.2 加工右端轮廓程序26

3.6 数控加工仿真29

3.6.1 零件左端仿真结果29

3.6.2 零件右端仿真结果30

3.7 零件实体造型31

总结32

致谢33

参考文献34

引言

制造业是我国国民经济的支柱产业,其增加值约占我国国内生产总值的40%以上,而先进的制造技术是振兴制造业系统工程的重要组成部分。21世纪是科学技术突飞猛进、不断取得新突破的世纪,它是数控技术全面发展的时代。数控机床代表一个民族制造工业现代化的水平,随着现代化科学技术的迅速发展,制造技术和自动化水平的高低已成为衡量一个国家或地区经济发展水平的重要标志。

数控车床是目前使用最广泛的数控机床之一。数控车床主要用于加工轴类、盘类等回转体零件。通过数控加工程序的运行,可自动完成内外圆柱面、圆锥面、成形表面、螺纹和端面等工序的切削加工,并能进行车槽、钻孔、扩孔、铰孔等工作。车削中心可在一次装夹中完成更多的加工工序,提高加工精度和生产效率,特别适合于复杂形状回转类零件的加工。

本文主要讨论的就是作为制造业的组成部分数控车床。主要内容有关于数控车床的编程方法、编程的注意事项、加工工艺分析、刀具的选用、刀位轨迹计算。

第一章数控加工基础

1.1 数控机床简介

数控机床又称数字控制(Numerical control,简称NC)机床。它是20世纪50年代初发展起来的一种高效的自动化加工设备,是一个装有程序控制系统的机床,该统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。此种程序控制系统,即数控系统。数控系统是一种控制系统,它自动阅读输入载体上事先给定的数字值,并将其译码,从而使机床动作和加工零件。数控机床的组成:(1)主机,CNC,驱动装置,数控机床的辅助装置,编程机及其他一些附属设备。

(1)主机 主机是数控机床的主体,是用于完成各种切削加工的械部分。根据不同的零件加工要求,有车床、铣床、钻床、镗 床、磨床、重型机床、电加工机床及其它类型。与普通机床不同的是,数控机床的主 机结构上具有以下特点:

① 由于大多数数控机床采用了高性能的主轴及伺服传动系统, 因此,数控机床的机械传动结构到了简化,传动链较。

② 为了适应数控机床连续地自 动化加工,数控机床机械结构具有较高态刚度,阻尼精度及耐磨性,热变形较小。

③ 更多地采用高效传动部件,如滚珠丝杠副,直线滚动导轨等。

(2)CNC装置 这是数控机 床的核心。用于实现输入数字化的零件程序,并成输入信息的存储、数据的变换、插 补运算以及实现各种控制功能。现代数控机床的数控装置都具有下面一些功能。

数控车床是目前使用最广泛的数控机床之一。它主要用于加工类,盘类等回转体零件通过数控加工程序的运行,可自动完成内外圆柱面、圆锥面、成型表面螺纹和端 面等工序的切削加工,并能进行车槽、钻孔、扩孔及铰孔等工作。

1.2 数控车削加工指令简介

数控车削加工对象是回转体零件,主要是内外圆柱面、圆锥面、成型表面、螺纹和 端面等工序的切削加工,并能进行车槽、 钻孔、扩孔及铰孔等工作。下面将结合配置FANUC —0T数控系统简单介绍编程指令。

1.2.1 F功能

F指令用于控制切削进给量在程序中有两种使用方法:

(1)每转进给量 单位mm/r

(2)每分进给量 单位mm/min

参考文献

1.任殿阁,张佩勤主编《设计手册》.辽宁科学技术出版社.1991年9月

2.付铁主编《计算机辅助机械设计实训教程》.北京理工大学出版社.

3.方世杰主编《机械优化设计》.机械工业出版社.2003年3月

4.曹桄 高学满主编 《金属切削机床挂图》.上海交通大学出版社.1984年8月

5.吴宗泽 罗圣国主编 《机械设计课程设计手册》.高等教育出版社.1982年12月

6.华东纺织工学院 哈尔滨工业大学 天津大学.《机床设计图册》.上海科学技术出版社.

7.机械设计手册编写组.《机械设计手册》.机械工业出版社.1986年12月

8.邱宣怀主编 《机械设计》高等教育出版社.2004年5月

9.李华,李焕峰副主编 《 机械制造技术 》 机械工业出版社出版

10.叶伟昌 ,林岗副主编 《机械工程及自动化简明设计手册》 机械工业出版社出版

11.卜炎主编 《机械传动装置设计手册》 机械出版社出版

12.徐锦康主编 《机械设计》 高等教育出版社出版

13.大连理工大学画教研室编 《机械制图》 高等教育出版社出版

14.隋明明主编 史艺农审 《机械设计基础》 机械工业出版社出版

川公网安备: 51019002004831号

川公网安备: 51019002004831号