滤油器机械加工工艺规程及钻出油口夹具设计

CA6140车床滤油器体的加工工艺规程及夹具设计

CA6140车床滤油器体的加工工艺规程及钻进油孔斜φ11孔工艺装备设计

CA6140车床滤油器体的加工工艺及夹具设计

滤油器体的加工工艺规程及钻进油孔斜φ11孔夹具设计

滤油器体的加工工艺规程及夹具设计

CA6140车床滤油器体的加工工艺规程及钻进油孔斜φ11孔夹具设计

CA6140车床滤油器体的加工工艺及钻出油孔竖φ11孔夹具设计

CA614车床滤油器的加工工艺及钻进油孔斜φ11孔工艺装备设计【夹具类】【优秀】【word+4张CAD图纸】【LYQT05】

【工艺过程、工序卡片全套】【32页@正文11800字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

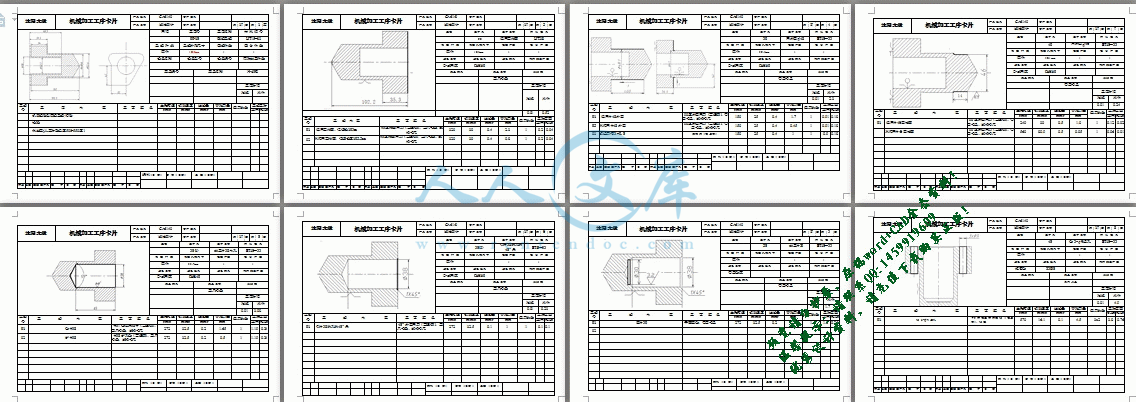

CA6140滤油器工序卡片.doc

CA6140滤油器工艺规程设计.doc

CA6140车床滤油器体.dwg

CA6140车床滤油器体夹具设计【仅供参考】.ppt

CA6140车床滤油器工艺过程卡.doc

仅供参考资料文献

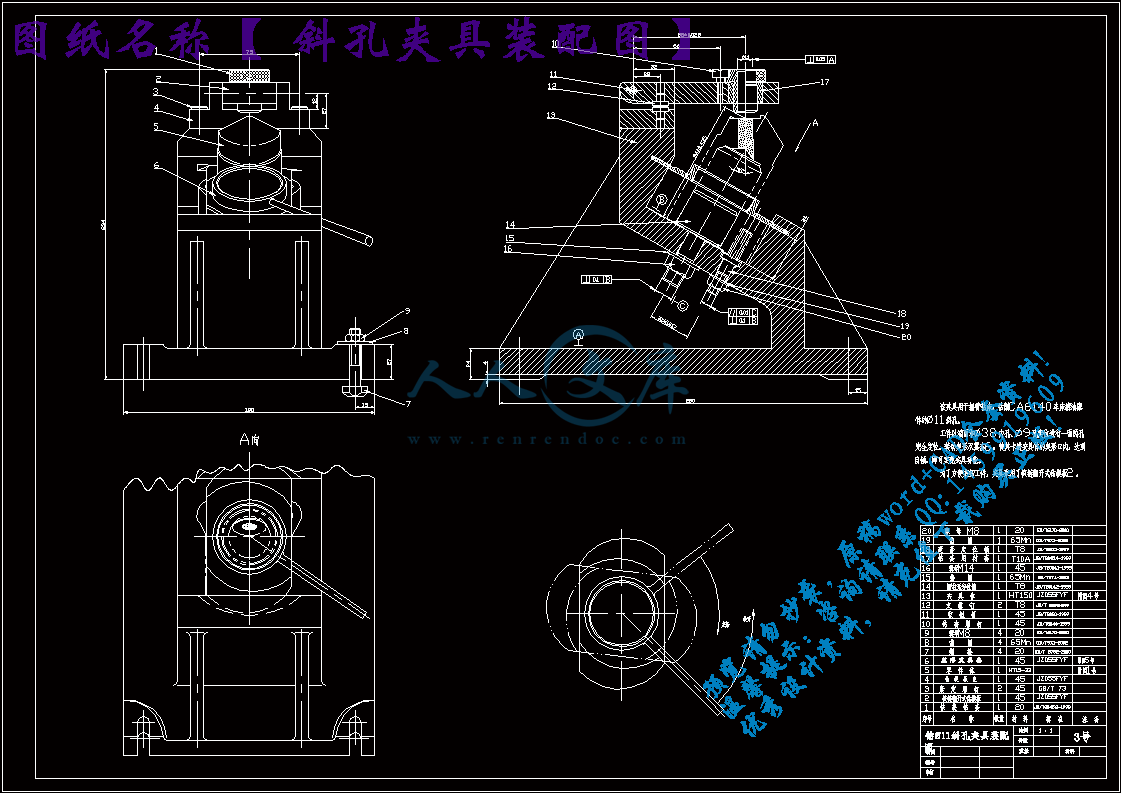

钻孔夹具装配图.dwg

夹具体.dwg

毛坯.dwg

目录

摘 要1

前 言2

1零件的分析及生产类型的确定3

1.1 零件的作用3

1.2 零件的工艺分析4

1.3 零件的生产类型5

1.4 本章小结5

2 零件毛坯的设计5

2.1选择毛坯5

2.2 防止滤油器零件变形的工艺措施8

2.3 本章小结9

3零件的加工工艺设计9

3.1确定毛坯的制造形式9

3.2 定位基准的选择9

3.3零件表面加工方法的选择9

3.4 制定工艺路线10

3.5 工艺方案的比较与分析11

3.6 机械加工余量、工序尺寸及毛坯尺寸的确定12

3.7 本章小结13

4 工序设计14

4.1 选择加工设备与工艺装备14

4.2 确定工序尺寸16

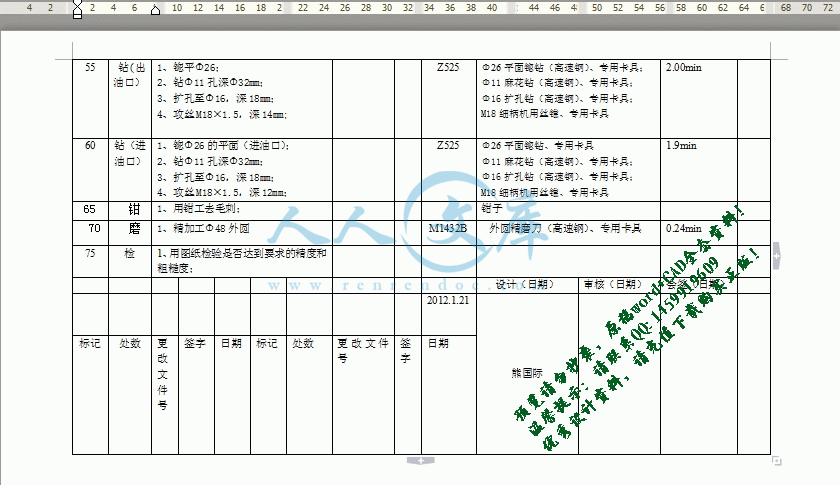

4.3确定切削用量及基本工时18

4.4 本章小结25

五、夹具的设计26

1、工件的定位26

2、 夹紧装置28

3、 定位误差分析28

4、 对刀装置29

5、 夹具体29

6、 结构特点29

设计总结30

参考文献31

摘 要

液压油中往往含有颗粒状杂质,会造成液压元件相对运动表面的磨损、滑阀卡滞、节流孔口堵塞,使系统工作可靠性大为降低。在系统中安装一定精度的滤油器,是保证液压系统正常工作的必要手段。

滤油器一般可分为吸油滤油器和回油滤油器两类。吸油滤油器一般安装在油泵的吸油口处,用以保护油泵和其他液压元件,以避免吸入污染杂质,可以有效的控制液压系统的清洁度。 回油滤油器用于液压系统回油过滤,过滤液压系统中由于元件磨损产生的金属颗粒,心脏密封件产生的污染物,使流回油箱的油液保持清洁。 目前使用的WU式吸油滤油器属于粗过滤器,其结构单、通油能力大阻力小,具有滤心污染发讯器与油路旁通阀,提高液压系统的可靠性。XU-A回油滤油器属于精过滤器,其结构简单,过滤精度高,具有滤心污染发讯器与油路旁通阀,可以很有效的提高液压系统的可靠性。由此可见,滤油器在当今机械行业中的重要性。

本论文主要讨论CA6140车床滤油器体零件加工工艺。它位于车床主轴箱上面,主要作用是给主轴箱内供油及对油液起过滤作用,零件的两端有两孔用于油液的进出,零件的中间有一个外圆柱面,用于与主轴箱以基轴制形式联接。一件成品是否实用,我们主要从两个方面着手考虑,第一是技术是否先进,第二是经济是否合理。加工工艺作为进行加工的一个依据则直接决定这些因素。

滤油器零件工艺作为机械行业的一个中端工业,有着承接高端和基端工业的重要作用,其技术水平高低,对一个国家的工业技术发展水平具有一定的代表意义。可以说一个不具有先进滤油器生产技术水平的国家,很难说是一个拥有了先进制造技术的国家。本课题以CA6140滤油器作为研究对象,综合考虑滤油器的的制造成本和运行效率的双重因素,对其进行工艺设计。

【关键词】滤油器;零件;加工工艺

前 言

毕业设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。其目的主要有一下三点:一、培养学生运用机械制造工程学及相关课程(工程材料与热处理,机械设计,公差与技术测量等)的知识,综合生产实习中学到的实践知识,独立地分析和解决零件机械加工工艺问题,初步具备设计一个中等复杂程度零件的工艺规程的能力。二、培养学生熟悉并运用有关手册,规范,图表等技术资料的能力。三、进一步培养学生识图,制图,运算和编写技术文件等基本技能。

这次设计使我能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及未来从事的工作打下了良好的基础。

这次毕业设计中,我所选的零件是“CA6140车床滤油器体”,完成该零件的机械加工工艺规程的编制及工艺装备的设计,滤油器在车床上是个必不可少的部件,它有着过滤油液及缓冲的作用。因此在加工时,零件的配合部分需进行精加工,保证其配合准确,提高车床的综合性能,又因为被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师雅正。

滤油器体零件在当代社会的重要性及研究意义

不同磨粒粒度对现代供油系统泵喷嘴柱塞偶件磨损的试验研究结果,提出对现代滤油器的要求:必须将保证必要的过滤精度、防止精密偶件的磨损放在第一位,并提出其绝对过滤精度应小于3μm。基于高精度滤纸对机床使用寿命和水对高精度滤油器使用寿命影响的试验研究,提出现代机床的滤油系统应采用两级过滤,第一级应由油水分离器和油粗滤器组成,第二级应由高精度的滤纸承担油精滤的任务,以满足绝对过滤精度小于3μm的要求。

现代机床已进入电控时代,在各种工况下机床对油液喷射的控制更加严格,包括下列内容:对循环供油量进行精确控制;对喷油速率和喷油规律进行精确控制,以获得在工况过程中达到理想的效果;对喷油压力进行精确控制,以获得足够合理的油液流出的初速度 。为实现上述的几个精确控制,必须提高供油泵和滤油器的可靠性。供油泵、滤油器或增压油塞精密偶件的磨损将是电控失效的主要原因之一。这就对滤油器提出了更高的要求。

本课题对CA6140车床滤油器体零件加工工艺进行研究。CA6140车床滤油器体的结构属于中等复杂的零件,总共有六个孔需要加工,而且三个螺栓孔的加工精度一般,只需要保证三个螺栓孔的位置精度即可。其内孔的结构也比较简单,只是需要在其底部锪一个平面。两个通油孔的结构看似简单,但要达到其要求需要较多的加工工步,同时注意到两通油孔的尺寸一样。该零件的结构简单但加工要求较高是左右端面和外圆面,它们的加工误差直接影响其后续的加工。

1零件的分析及生产类型的确定

1.1 零件的作用

“CA6140车床滤油器体”如图1所示。它位于车床主轴箱上面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两端有两孔用于油液的进出,零件的中间有一个φ48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

参考文献

[1]蕴俊,. 我国先进机械制造技术的特点及发展趋势[J]. 内蒙古科技与经济,2010,(7).

[2]王世敬,温筠.现代机械制造技术及其发展趋势[J].石油机械,2002,(11).

[3]武永利.机械制造技术新发展及其在我国的研究和应用[J].机械制造与自动化,2003,(1).

[3]欧阳鲁生,王兴元,姜武杰,. 高效柴油加注预滤器[J].《 工程机械》,2009,第2期.

[4]金锐,石磊,郭业伟,. 解放CA1121J型柴油车燃油粗滤器故障排除一例[J]. 《汽车运用》,2009,第2期.

[5]刘汉武,邱飞,. 双联可切换燃油粗滤器的研制与运用[J]. 《内燃机车》,2010,第6期.

[6]宋金虎,陈红杰,. 液压系统的过滤控制[J]. 《农机市场》,2010,第2期.

[7]王全富,单梅梅,高标,. 由汽车国3排放法规确定对柴油滤清器的要求[J]. 《现代车用动力》,2008,第4期

川公网安备: 51019002004831号

川公网安备: 51019002004831号