滤油器机械加工工艺规程及钻出油口夹具设计

CA6140车床滤油器体的加工工艺规程及夹具设计

CA6140车床滤油器体的加工工艺规程及钻进油孔斜φ11孔工艺装备设计

CA6140车床滤油器体的加工工艺及夹具设计

滤油器体的加工工艺规程及钻进油孔斜φ11孔夹具设计

滤油器体的加工工艺规程及夹具设计

CA6140车床滤油器体的加工工艺规程及钻进油孔斜φ11孔夹具设计

CA6140车床滤油器体的加工工艺及钻出油孔竖φ11孔夹具设计

滤油器体的钻出油孔竖φ11孔夹具设计【加工工艺及工艺装备类】【优秀】【word+3张CAD图纸】【LYQT10】

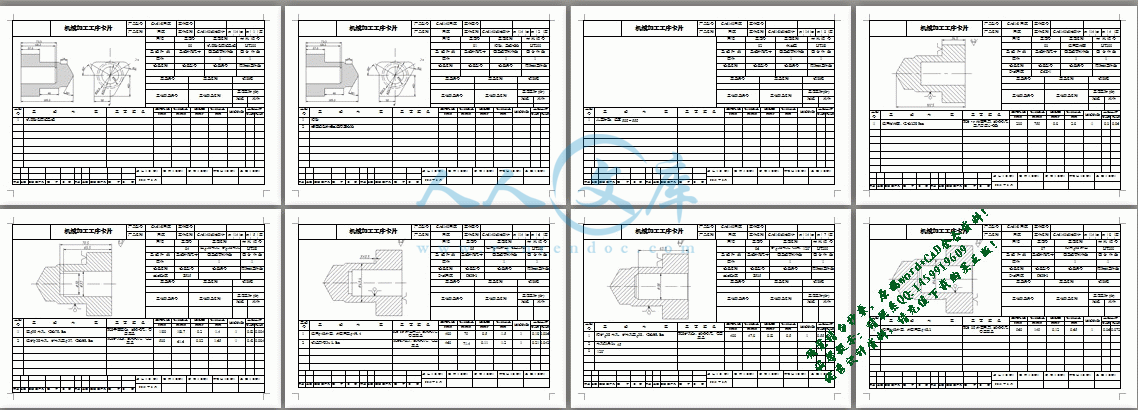

【工艺过程、工序卡片全套】【39页@正文15200字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

CA6140滤油器工序卡片.doc

CA6140滤油器工艺规程设计.doc

CA6140车床滤油器体.dwg

CA6140车床滤油器工艺过程卡.doc

仅供参考资料文献

出油孔夹具装配图.dwg

毛坯.dwg

目录

序言2

第一章 滤油器体零件分析3

1.1 滤油器体零件的作用3

1.2 滤油器体零件的分析3

1.3 滤油器体各表面的相互精度要求3

第二章 滤油器体的机械加工工艺规程4

2.1 滤油器体零件毛坯的设计4

2.1.1 选择毛坯4

2.1.2 毛坯尺寸公差与机械加工余量的确定4

2.1.3 确定毛坯尺寸4

2.1.4 设计毛坯图5

2.2 滤油器体零件的机械加工工艺规程6

2.2.1 定位基准的选择6

2.2.2 零件表面加工方法的选择6

2.2.3 拟订工艺路线7

2.2.4 工艺方案的比较与分析8

2.3工序设计9

2.3.1选择加工设备与工艺装备9

2.3.2确定工序尺寸11

2.4确定切削用量及基本时间14

2.4.1工序03 粗车左端面14

2.4.2工序04 先锪30内孔面,再粗扩38内孔16

2.4.3工序05 粗车48外圆,切退刀槽19

2.4.4工序06 精扩38内孔23

2.4.5工序07 精车48外圆24

2.4.6工序08 钻3-9通孔26

2.4.7工序09 精磨左端面27

2.4.8工序10 加工出油口28

2.4.9工序11 加工进油口33

2.4.10工序13 精磨48外圆33

第三章 夹具设计35

(一)工序需钻11的出油孔,其技术要求主要有:35

(二)确定夹具类型35

(三)拟定定位方案35

小结37

参考文献38

序言

这次课程设计的题目是“CA6140车床滤油器体的加工工艺及加工出油孔进油孔的工装设计”。设计是在完成了全部基础课程以及参加了生产实习之后进行的。这是我在大学所学各门课程后的一次深入的综合性的复习,也是一次理论联系实际的训练。因此,他在我的大学生活中占有重要的地位。此次设计主要通过分析产品零件图和相关技术要求,查阅车床滤油器体相关资料,结合生产批量要求,安排了15道工序来完成车床滤油器体的加工,其中包括各道工序的加工方法以及所使用的机床、刀具、夹具的选择,基准面的选择,定位和夹紧方案的拟定。滤油器体在车床上是一个必不可少的部件,它有着过滤油液及缓冲的作用。另外,被加工零件的结构比较复杂,加工难度大,需进行专用夹具的设计与装配。此外,主要就出油孔这个工序进行了夹具方案的分析并用装配图和家具零件图来表达设计方案。

由于能力所限,经验不足,设计中还有许多不足之处,希望老师多加指教。

第一章 滤油器体零件分析

1.1 滤油器体零件的作用

“CA6140车床滤油器体”如图1所示。它位于车床主轴箱上面,主要作用是给主轴箱内供油及对油液起冲作用,零件的两段有两孔用于油液的进出,零件的中间有一个48h6的外圆柱面,用于与主轴箱以基轴制形式联接。

1.2 滤油器体零件的分析

a 零件的左端面(用于精基准加工其他表面);

b 螺栓孔3-9(用于联接车床主轴箱,起固定作用);

c 中心孔38(用于过滤及缓冲油液);

d 进出油孔2-11(用于联接进出油装备,流通油液);

e 外圆柱面48h6(用于与车床主轴箱联接)。

1.3 滤油器体各表面的相互精度要求

(1)外圆柱面48h6为基轴制联接,尺寸精度为IT6;

(2)其他表面无特殊精度要求,除保证其表面粗糙度外,尺寸精度为IT14。

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借用专用夹具对其他加工表面进行加工,保证它们的位置精度。零件材料选HT150,而且零件加工的轮廓尺寸不大,在考虑提高生产率保证加工精度的前提下可选用铸造成型。零件的形状并不复杂,因此毛坯的形状可以与零件的形状尽量接近,三个孔需要铸出,毛坯尺寸通过确定加工余量后再决定。

参考文献

1 杨叔子,李斌,张福润. 机械加工工艺是手册. 北京:机械工业出版社,2011

2 赵如福. 金属机械加工工艺人员手册. 上海:上海科学技术出版社,2006

3 艾兴,肖诗纲. 切削用量手册. 北京:机械工业出版社,1985

4 黄如林. 切削加工简明实用手册. 北京:化学工业出版社,2004

5 陈明. 机械制造工艺学. 北京:机械工业出版社,2005

6 华楚生. 机械制造技术基础. 重庆:重庆大学出版社,2007

7 吴宗泽,罗圣国. 机械设计课程设计手册. 北京,高等教育出版社,2006

8 甘永立. 几何量公差与检测. 上海:上海科学技术出版社,2010

9 机械工业专评技师复习丛书编审委员会. 磨工. 北京:机械工业出版社,1990

10 焦建民. 切削手册. 北京:电子工业出版社,2007

川公网安备: 51019002004831号

川公网安备: 51019002004831号