连接座的机械加工工艺规程制订及钻孔6×Φ7专用夹具设计

连接座零件的机械加工工艺规程及工艺装备设计

连接座零件的加工工艺规程及夹具设计

连接座机械的加工工艺规程及6×Ф7孔加工专用夹具设计

车床连接座的机械加工工艺编制及夹具设计

连接座钻床专用夹具设计

车床连接座的加工工艺规程夹具设计

连接座的工艺规程及钻6×Ф7孔夹具设计

连接座的工艺规程及夹具设计

连接座的夹具设计

连接座工艺规程及钻6×Ф7孔工艺装备设计

连接座工艺规程及钻3×Ф7孔工艺装备设计

连接座的加工工艺规程及【钻3-Ф7孔工序】工艺装备设计

连接座机械加工工艺规程制订

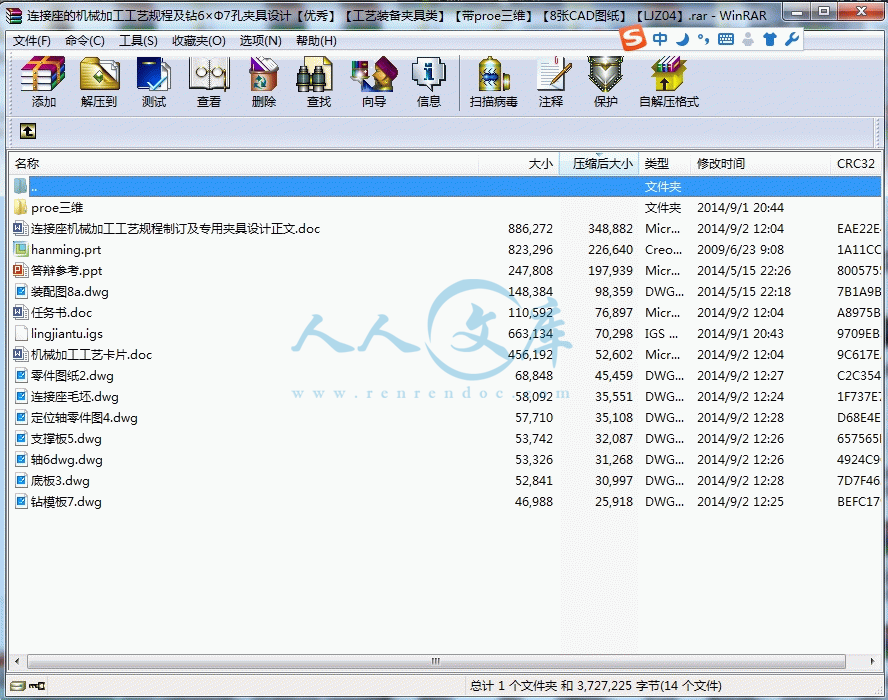

连接座的机械加工工艺规程及钻6×Φ7孔夹具设计【优秀】【工艺装备夹具类】【带proe三维】【8张CAD图纸】【LJZ04】【毕业设计】

【word文档包含:任务书、工艺过程、工序卡片,21页@正文5400字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

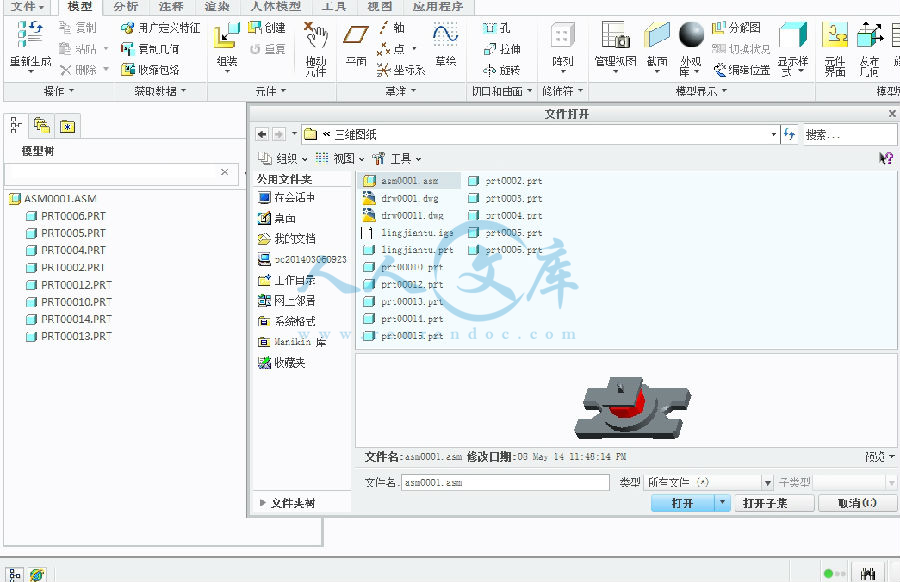

hanming.prt

lingjiantu.igs

任务书.doc

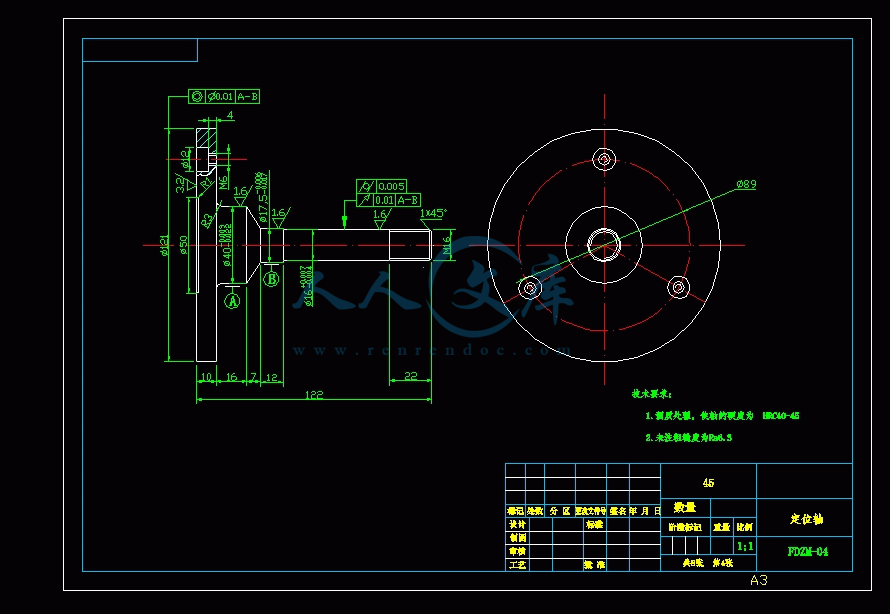

定位轴零件图4.dwg

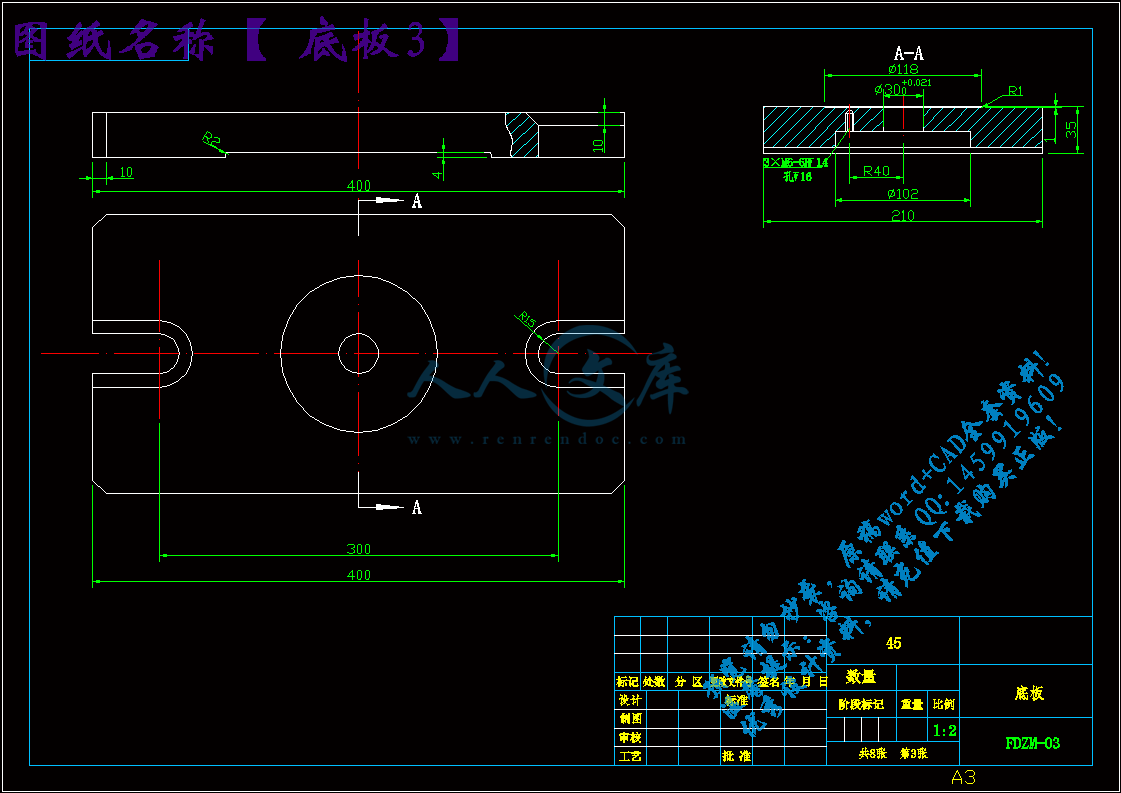

底板3.dwg

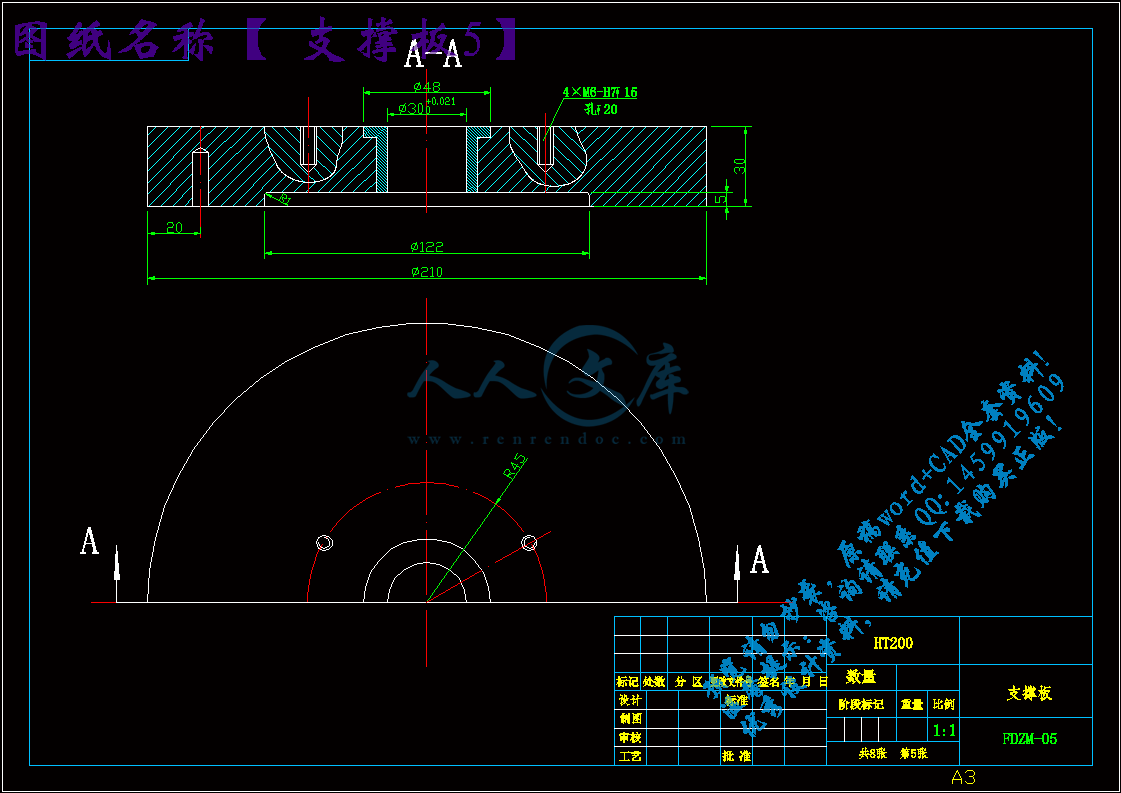

支撑板5.dwg

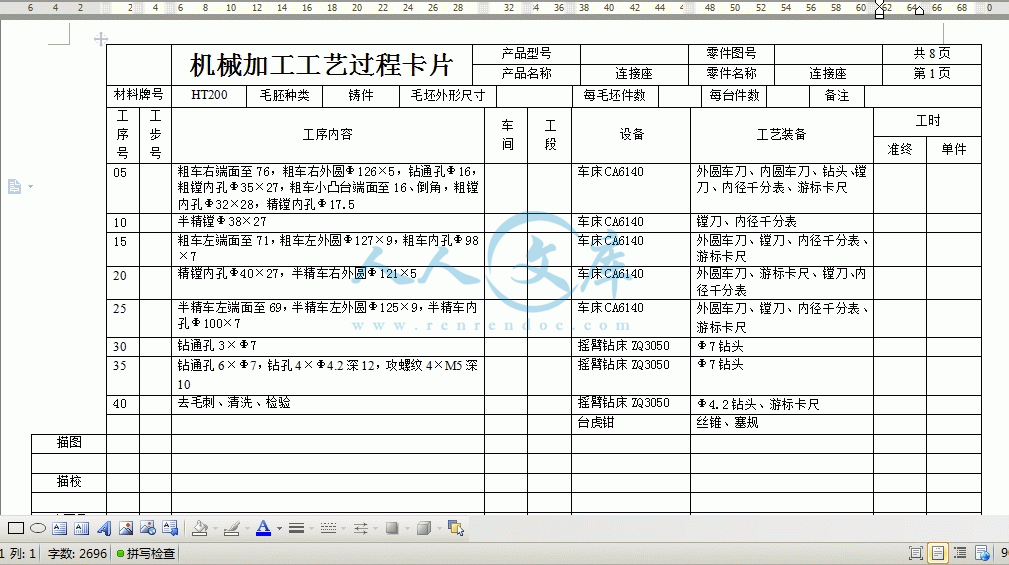

机械加工工艺卡片.doc

答辩参考.ppt

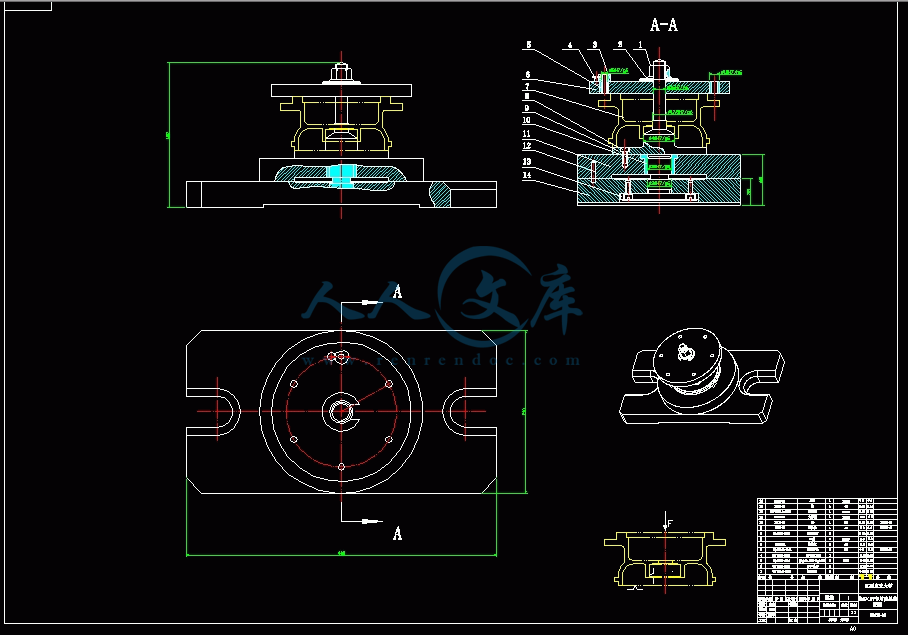

装配图8a.dwg

轴6dwg.dwg

连接座机械加工工艺规程制订及专用夹具设计正文.doc

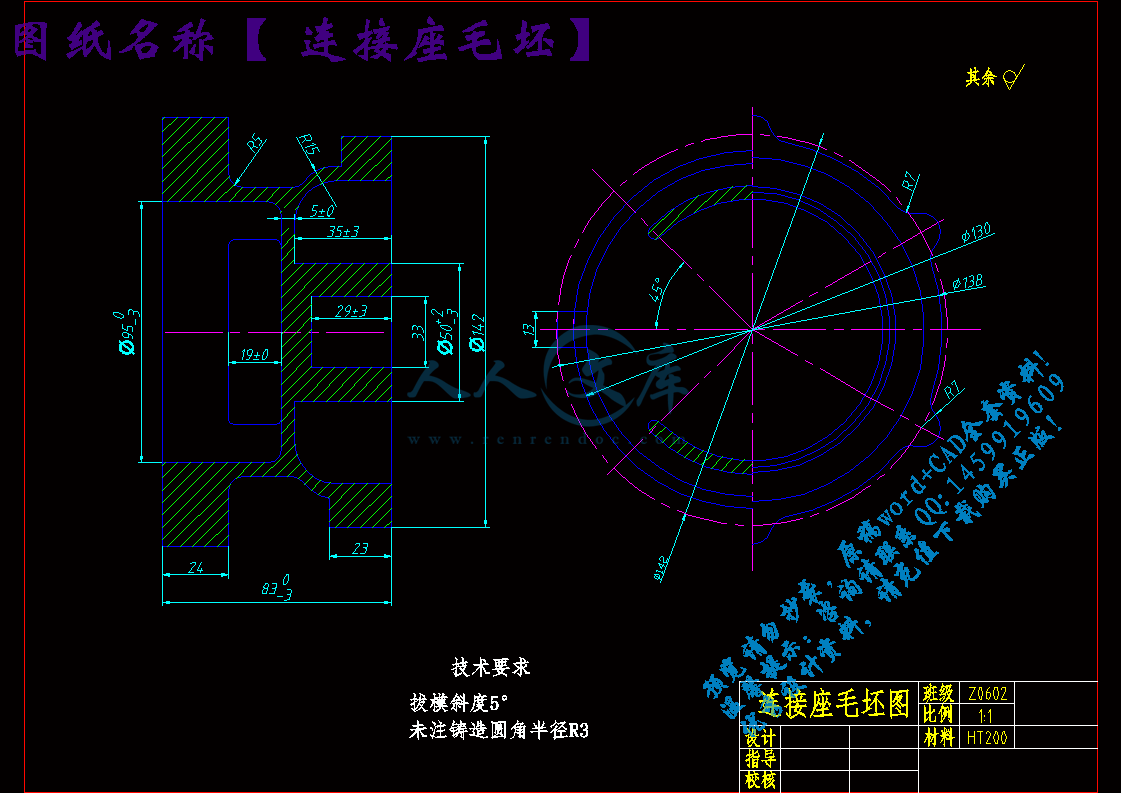

连接座毛坯.dwg

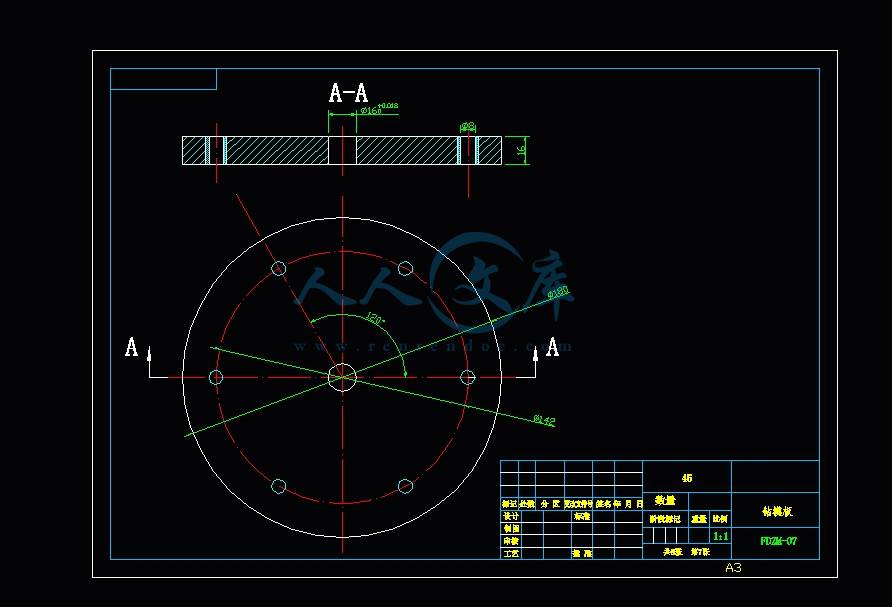

钻模板7.dwg

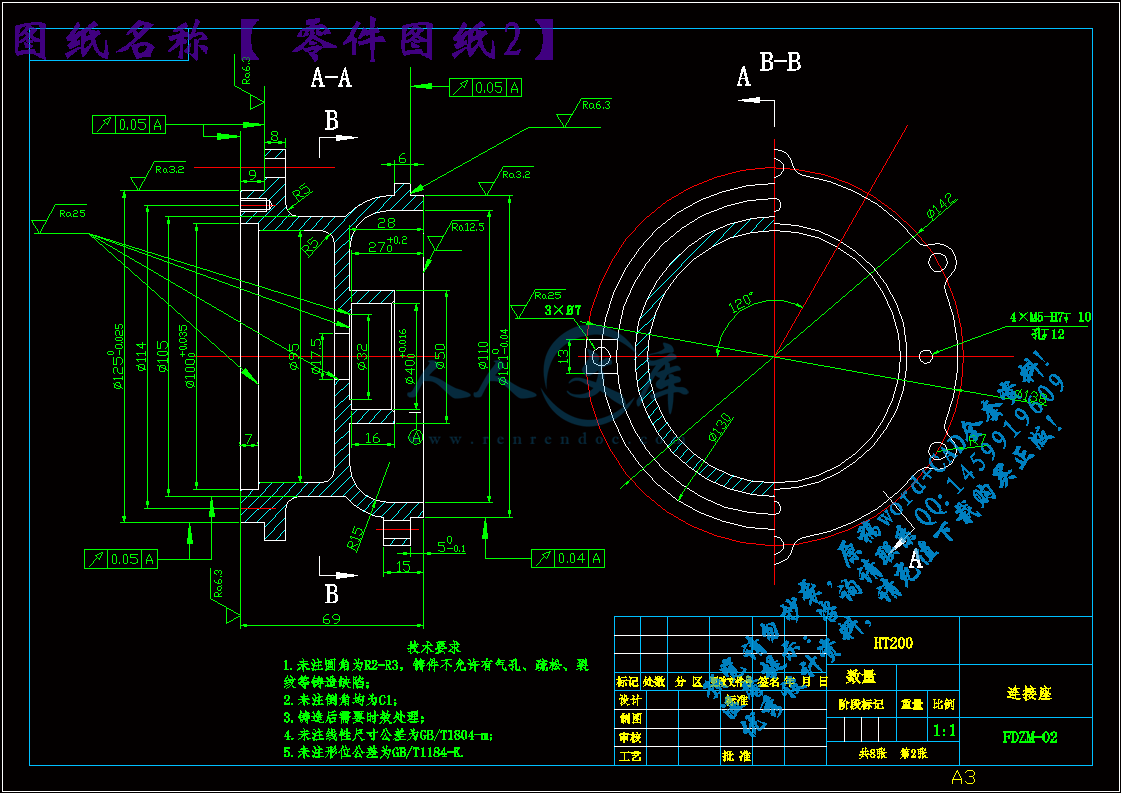

零件图纸2.dwg

任务书

题目连接座机械加工工艺规程制定及钻6×Φ7mm孔专用夹具设计

课程设计内容

一、课程设计内容

如图所示是连接座零件图。毛坯材料为铸钢,中批量生产,采用通用机床进行加工。试完成该零件的机械加工工艺设计及加工6×Φ7mm孔钻床夹具设计。

设计要求

二、设计要求:

1、设计者必须发挥独立思考能力,禁止抄袭他人成果,不允许雷同,凡找他人代做,一经核实,取消答辩资格。积极主动与指导教师交流,每一进展阶段至少与指导教师交流一次。

2、设计成果:

(1)、设计说明书一份;

(2)、机械加工工艺卡片一套;

(3)、夹具装配图一张(A1或A2图纸,用CAD画)及必要的零件图若干张。

设计说明书应包括下列内容:封面,目录、设计任务书、正文、注释、参考文献等。设计说明书的题目及各级标题为四号以上楷体并加黑,正文采用小4号楷体,注释采用尾注形式。

3、设计说明书的正文部分内容参考《机械制造工艺学课程设计指导书》。

4、设计完成后,将课程设计说明书、机械加工工艺卡片、夹具装配图打印并装订好一并交给指导教师,并准备答辩,

设计进度一)、设计准备工作(2012年11月24日~25日)

1、熟悉任务书,明确设计的内容和要求;

2、准备参考资料和手册。

二)、机械加工工艺规程制定(2012年11月26~12月2日)

1、零件的分析;

2、毛坯的确定;

3、定位基准的选择;

4、加工方法的选择;

5、工艺路线的制定;

6、确定加工余量及毛坯尺寸;

7、工序设计;

8、确定切削用量和基本时间。

三)、填写机械加工工艺卡片(2012年12月3~12月4日)

四)、夹具的设计(12月5日~20日)

1、确定定位方案、选择定位元件;

2、确定夹紧方案、设计夹紧机构;

3、确定分度方案、设计分度装置;

4、确定导向、对刀方案,设计导向、对刀装置;

5、设计其他装置;

6、设计夹具体;

7、夹具精度分析;

8、绘制夹具装配图及必要的零件图。

四)、 撰写计算说明书(12月21日~12月28日)

五)、准备答辩(12月29日~2013年1月4日)

主要参考资料

1、《金属切削加工手册》;

2、《机床夹具设计手册》;

3、《机械制造工艺学》;

4、《机械制造工艺学课程设计指导书》。

目录

一、任务书 …………………………………………………………………………3

二、序言 …………………………………………………………………………… 3

三、零件分析 ……………………………………………………………………… 4

1、零件的功用分析 …………………………………………………………… 4

2、零件的工艺分析 …………………………………………………………… 4

四、机械加工工艺规程制定 ……………………………………………………… 6

1、生产类型 …………………………………………………………………… 6

2、毛胚制造形式 ……………………………………………………………… 6

3、选择定位基准 ……………………………………………………………… 6

4、选择加工方法 ……………………………………………………………… 7

5、制订工艺路线 ……………………………………………………………… 7

6、确定加工余量及毛胚尺寸 ………………………………………………… 8

7、工序设计 …………………………………………………………………… 9

8、确定切削用量和基本时间 …………………………………………………11

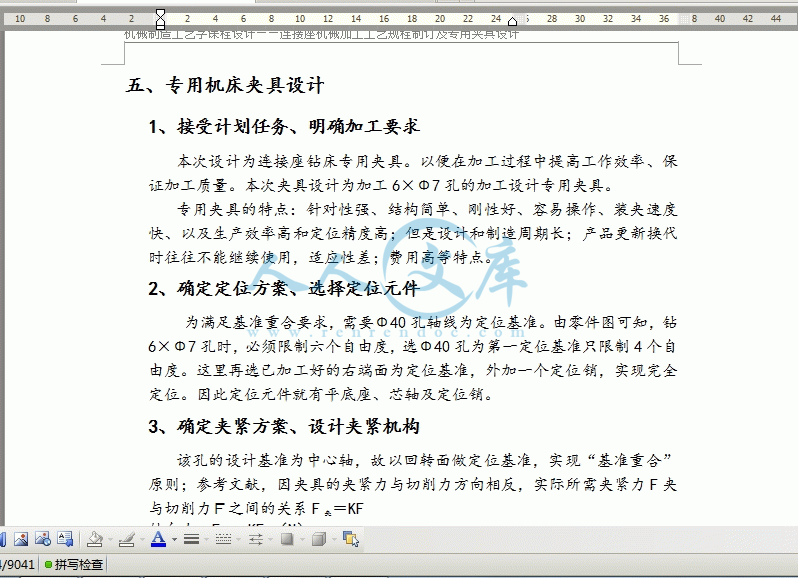

五、专用机床夹具设计 ……………………………………………………………18

1、接受计划任务、明确加工要求 ……………………………………………18

2、确定定位方案、选择定位元件 ……………………………………………18

3、确定夹紧方案、设计夹紧机构 ……………………………………………19

4、确定导向方案和选择导向元件 ……………………………………………19

5、钻模板结构类型的确定 ……………………………………………………19

6、夹具体的设计 ………………………………………………………………19

7、夹具精度分析 ………………………………………………………………20

8、绘制夹具装配图,标注有关尺寸及技术要求 ……………………………20

致谢 ………………………………………………………………………………21

参考文献 …………………………………………………………………………22

一、设计任务

设计课题:接座机械加工工艺规程制定及钻孔6×Φ7专用夹具设计

如图所示是连接座简图。毛坯材料为HT200。中批量生产,采用通用机床进行加工。试完成该零件的机械加工工艺设计及加工6-Φ7孔钻床夹具设计。

参考文献

【1】《金属切削原理与刀具》, 陆剑中主编,北京:机械工业出版社,2005;

【2】《金属切削加工手册》, 陈均宏主编,北京:机械工业出版社,2009;

【3】《机床夹具设计手册》, 张建荣主编,北京:机械工业出版社,2006;

【4】《机械制造工艺学》, 清华大学 王先逵主编,北京:机械工业出版社,2007;

【5】《机械制造工艺学课程设计指导书》, 王栋主编,北京:机械工业出版社,2005;

【6】《互换性与测量技术基础》第3版,王伯平主编,山西:机械工业出版社,2008.

【7】《工程材料及应用》. 第二版. 周风云,毛志远主编.武汉:华中科技大学出版社,2002;

【8】《机械加工工艺师手册》. 杨叔子主编.北京:机械工业出版社,2004;

【9】《切削用量简明手册》. 艾兴,肖诗纲主编. 北京:机械工业出版社,1994;

【10】《机械制图手册》. 叶玉驹主编. 北京:机械工业出版社,2002;

【11】《机床夹具设计手册》第三版. 王光斗,王春福主编. 上海:上海科学技术出版社,2000

【12】《金属切屑速查速算手册》. 第二版.陈宏钧,马素敏主编. 北京:机械工业出版社,2003

川公网安备: 51019002004831号

川公网安备: 51019002004831号