制定CA6140车床法兰盘84003的加工工艺及钻夹具设计

CA6140车床法兰盘84003的加工工艺规程及夹具设计

CA6140车床法兰盘钻 4—Φ9孔钻床夹具设计

CA6140车床法兰盘工艺规程及夹具设计

CA6140车床法兰盘831004的机械加工工艺规程及铣Φ90上下两侧平面夹具设计

法兰盘的夹具设计

CA6140车床法兰盘(831004型号)的加工工艺规程及夹具设计

CA6140车床法兰盘(831004)零件的机械加工工艺规程及专用夹具设计

CA6140车床法兰盘831004钻Φ4孔夹具设计

CA6140车床法兰盘加工工艺规程及夹具设计

法兰盘831004加工工艺规程及铣距轴线两侧面34平面夹具设计

法兰盘工艺规程及铣距轴线两侧面34平面工艺装备

CA6140车床法兰盘831004铣距轴线两侧面34平面夹具设计

法兰盘零件的工艺规程及车大法兰端面和ф20孔工艺装备设计

ca6140车床法兰盘84003加工工艺规程及钻3-φ11孔夹具设计【工艺装备+优秀+带UG三维图零件图+7张CAD图纸】【01FLP84003】

【带工艺过程、工序卡片全套】【word文档包含:26页@正文7200字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

falanpan.jpg

lingjiantu.igs

lingjiantu.stp

UGlingjiantu.prt

刀具总图.dwg

卡规装配图.dwg

夹具装配图.dwg

夹具零件图(芯轴).dwg

工艺过程及工序卡片.doc

文档附件插图

正文副本.doc

正文说明书.doc

毛坯图.dwg

法兰盘.dwg

法兰盘机加规程设计参考.doc

法兰盘相关可参考资料

评分表.doc

钻套.dwg

阶段性检查表.doc

序 言

机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:

1 能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2 提高结构设计的能力。通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

3 学会使用手册及图表资料。掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

就我个人而言,我希望通过本次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加生产实践打下一个良好的基础。

由于能力所限,设计尚存在许多不足之处,恳请各位老师予以指教。

目 录

第一部分 工艺设计说明书1

1. 零件图工艺性分析1

1.1零件结构功用分析1

1.2零件技术条件分析1

1. 3零件结构工艺性分析1

毛坯选择3

2.1毛坯类型3

2.2毛坯余量确定3

2.3毛坯-零件合图草图3

3.机加工工艺路线确定3

3.1加工方法分析确定3

3.2加工顺序的安排3

3.3定位基准选择4

3.4加工阶段的划分说明4

3.5主要机加工工序简图4

4.工序尺寸及其公差确定11

5.设备及其工艺装备确定13

6.切削用量及工时定额确定14

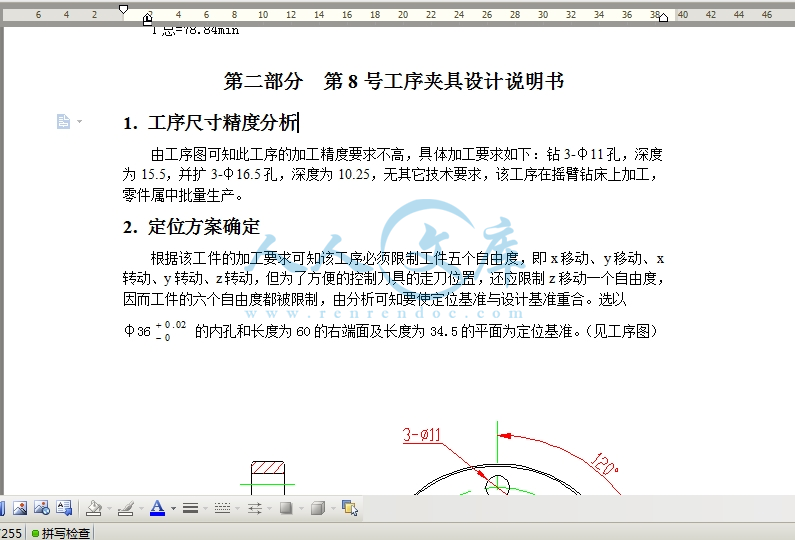

第二部分 第8号工序夹具设计说明书18

1. 工序尺寸精度分析18

2. 定位方案确定18

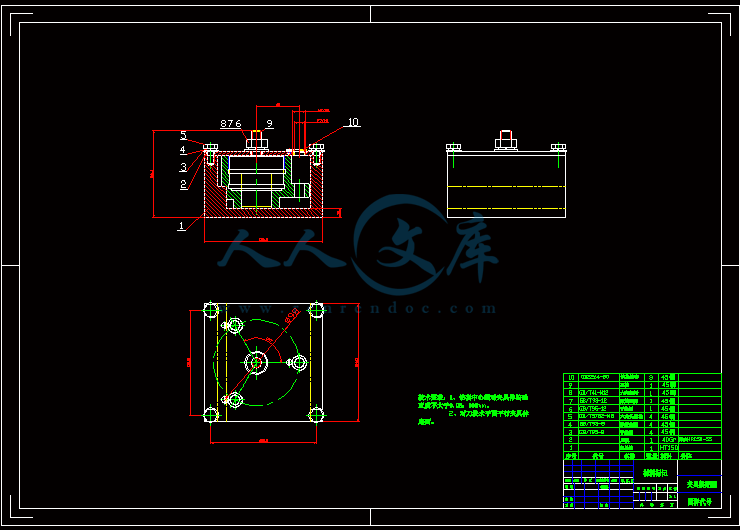

4. 定位误差分析计算19

5.设计钻套,连接元件及夹具体,钻模板:19

6.夹具总装草图20

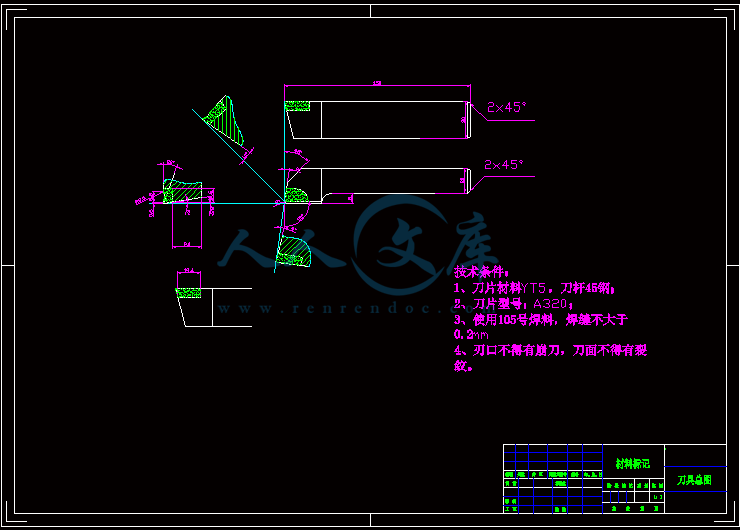

第三部分 第4号工序刀具设计说明书20

1. 工序尺寸精度分析20

2. 刀具类型确定20

3. 刀具设计参数确定20

4. 刀具工作草图21

第四部分 第15号工序量具设计说明书22

1. 工序尺寸精度分析22

2. 量具类型确定22

3. 极限量具尺寸公差确定22

4. 极限量具尺寸公差带图22

5. 极限量具结构设计23

第五部分 毕业设计体会23

参考文献24

第一部分 工艺设计说明书

1.零件图工艺性分析

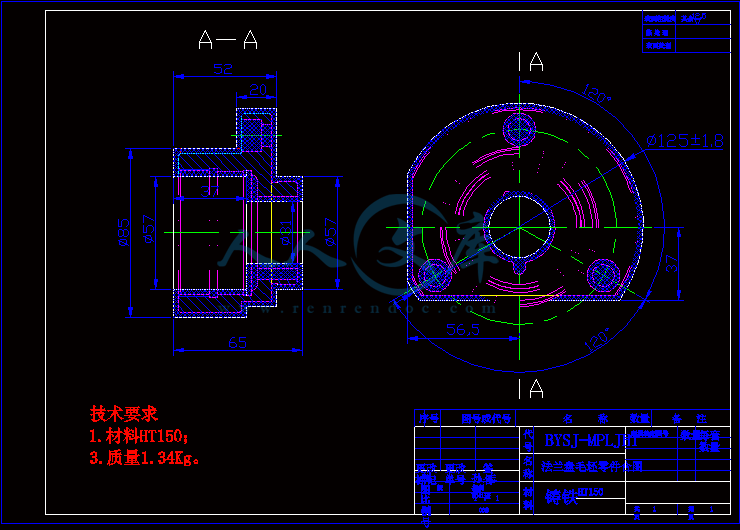

1.1零件结构功用分析

法兰盘是可用于连接其他零件或可用于增加其他零件强度的一种零件。本法兰盘是回转面和平面的结合,内部由阶梯孔和螺纹孔组成,其要求有较高的耐磨性,较高的强度和回转稳定性。

1.2零件技术条件分析

1)法兰盘本身精度:

外圆φ80尺寸公差等级IT11,表面粗糙度Ra为1.6μm,φ52尺寸公差等级为IT6,表面粗糙度Ra为1.6μm,φ120尺寸公差等级IT14,表面粗糙度Ra为3.2μm,内孔φ62公差等级为IT7,φ36尺寸公差等级IT6,φ65表面粗糙度Ra为1.6μm,距离φ36为34.5的平面公差等级IT13。

2)位置精度,内孔φ62相对于基准面A、B的跳动量要求为0.04。

3)加工此零件时,应尽量统一定位基准,减少装夹次数,这样有利于保证零件的加

工精度。

1.3零件结构工艺性分析

此法兰盘是由回转面和平面组成,由零件图可知,该零件结构较为简单,但零件精度要求高,零件选用材料HT150,该材料用于强度要求不高的一般铸件,不用人工实效,有良好的减振性,铸造性能好。对法兰盘的基本要求是高强度、高韧性、高耐磨性和回转平稳性,因而安排法兰盘加工过程应考虑到这些特点。

参考文献

1、徐嘉元,曾家驹主编《机械制造工艺学》机械工业出版社 97.8

2、联合编写组编《机械设计手册》化学工业出版社 87.12

3、赵家齐主编.机械制造工艺学课程设计指导书.北京:机械工业出版社,2000

4、哈尔滨工业大学李益民主编:《机械制造工艺设计简明手册》,机工版,2005年7月第一版

5、王启平主编《机床夹具设计》哈工大出版社 85.12

6、东北重型机械学院主编《机床夹具设计手册》上海科学技术出版社 80.1

7、孟少安主编《机械加工工艺手册》机械工业出版社 91.9

8、刘文举主编《汽车传动与行使部分检修问答》人民邮电出版社 97.5

9、唐艺等编《汽车构造与修理图解》机械工业出版社 92.4

10、侯家驹主编《汽车制造工艺学》机械工业出版社 91.8

11、徐灏主编《机械设计手册》机械工业出版社 91.9

12、孙丽媛主编,《机械制造工艺及用夹具设计指导》,冶金工业出版社2002

13、 艾兴等编.切削用量简明手册.北京:机械工业出版社,1994.7

14、 王绍俊主编. 机械制造工艺设计手册. 北京:??机械工业出版社,1985.11

15、 机械加工实用手册编写组编写.机械加工实用手册. 北京:??机械工业出版社,1997.4

16、 徐圣群主编.简明机械加工工艺手册.上海:上海科学出版社,1991.2第一版

17、 周风云主编.工程材料及应用(第二版).武汉:华中科技大学出版社,2002年11月

18、 孙本绪、熊万武编.机械加工余量手册,北京:国防工业出版社,1999.11

19、 陈望编著.车工实用手册.北京:中国劳动社会保障出版社,2002

20、 蔡在亶编著.金属切削原理.上海:同济大学出版社,1994年8月第一版

21、 马福昌编.金属切削原理与应用.山东:山东科技出版社,1982年1月第1版

22、 张耀宸主编.机械加工工艺设计实用手册.北京:航空工业出版社,1993.12

23、 曾志新主编.机械制造技术基础.武汉:武汉理工大学出版社,2004.4重印

24、 王小华主编.机床夹具图册.北京:机械工业出版社,1995

25、 陈锦昌等主编.计算机工程制图.广州:华南理工大学出版社,2001

川公网安备: 51019002004831号

川公网安备: 51019002004831号