【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

本课题针对我校为大连特钢设计的模具钢控冷设备,参考了中厚板在生产过程中成熟的在线淬火控冷技术,其中采用了空气冷却、喷气冷却、气雾冷却、水雾冷却以及喷水冷却5种由弱到强的冷却方式。本文主要是对气雾冷却系统进行相关设计和计算,并且确定最佳气雾冷却方案和气雾冷却系统的结构参数。在气雾冷却方案的设计过程中,以FLUENT软件为操作平台,使气雾冷却过程满足实际需求。本文研究的主要内容和结论是:

(1)本课题中的控冷设备针对厚度为5-150mm、宽度为100-850mm、长度为2000-8000mm的模具钢进行冷却,其中,气雾冷却设备主要冷却薄的模具钢板。为了使模具钢板得到均匀冷却,本文对气雾冷却方式进行了方案的设计和气雾冷却设备结构的设计。同时,本文对所有的设计方案进行了比较详细的说明和比较,并使用了FLUENT软件对每个设计方案进行模拟实验,从中选择出最佳方案。在确定气雾冷却设备最佳方案后,设计气雾冷却设备的相关尺寸参数,完成气雾冷却设备初步设计。

(2)在进行气雾冷却设备喷嘴的间距设计中,对不同的设计方案建立其GAMBIT模型,同时在模型能定性解决问题的前提下进行模型简化,以便减少计算过程,节约时间。将网格划分完毕后的模型导入FLUENT软件进行模拟实验,检验结果,改进喷嘴布置后多次实验,从而确定最佳喷嘴布置方案,使得模具钢在宽度方向上得到均匀冷却。

本文对于气雾冷却系统的设计方法和研究思路对模具钢在线淬火冷却的研究和利用具有一定的参考价值。

关键词:模具钢,控制冷却,气雾冷却

Design on Quenching Process and Aerosol Cooling Equipment

of Mold Steel

Abstract

According to the cooling device which is designed for Dalian Steel by our school and the on-line quenching technology of plate production, my teacher put forward this topic. In this cooling device, air cooling, air-jet cooling, mist cooling, water spray cooling and spray cooling from weak to strong from are took. This paper tells us that how to design mist cooling device, and I make a example of mist cooling device for us. During the design of mist cooling device, I make full use of the soft of FLUENT, so that the design can meet our requires. This thesis consists of parts as follows:

1. The device in the design is used to cool the mold steel of 5-150mm thickness, 100-850mm width and 2000-8000mm length. The aerosol cooling equipment is used for cooling the thin mold steel plate. In order to meet requires, I make a optimal design of the aerosol cooling equipment. Many results of FLUENT are compared, and I choose a better solution from them. Then I need to design size of the aerosol cooling equipment.

2. Then the Nozzle spacing of the aerosol cooling equipment should be designed. I need to manufacture a GAMBIT model about it, and import this model in FUENT. In order to save time and simplify the calculation, we need to make sure that the model is simplified. We must do a lot of experiments, and find a better design that can keep mold steel uniform cooling.

Aerosol cooling system design methods and utilization of the die steel quench has a certain reference value research.

Key Words:Die Steel; Controlled Cooling; Aerosol Cooling

目 录

摘 要 1

Abstract 2

1课题综述 2

1.1课题背景及研究意义 2

1.1.1课题背景 2

1.1.2研究意义 2

1.2模具钢概述 2

1.2.1模具钢发展 2

1.2.2塑料模具钢 3

1.2.3预硬型塑料模具钢 4

1.3控冷简介 4

1.3.1控制冷却的机理和作用 4

1.3.2控制冷却的方式 5

1.3.3气雾冷却设备 6

1.3.4控制冷却在板带材中的应用 7

1.3.5控制冷却存在的问题 8

1.3.6提高控制冷却均匀性的措施 9

2流体概述 10

2.1流体运动研究方法 10

2.2流体相关性质 10

2.3FLUENT软件求解 11

3气雾冷却设备的设计 13

3.1气雾冷却设备方案 13

3.1.1模型的建立和参数设置 13

3.1.2气雾冷却设备方案设计 13

4喷嘴方案的制定 24

4.1气雾冷却系统结构对模具钢冷却均匀性的影响因素 24

4.2气雾冷却系统模型的建立 24

4.2.1模型的建立 24

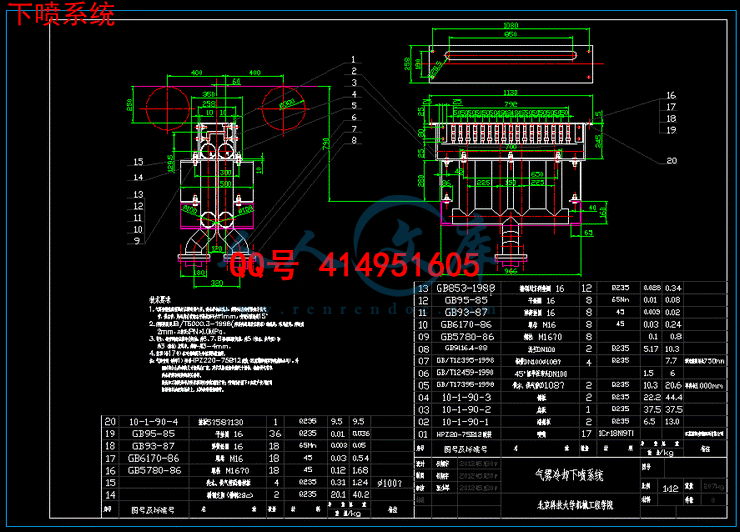

4.2.2气雾冷却系统结构 25

4.2.3气雾冷却系统的喷嘴方案设计 26

4.2.4计算等效流速 38

结 论 42

参 考 文 献 44

附录A 附 录 46

附录B 文献翻译 51

在 学 取 得 成 果 61

致 谢 62

引 言

本课题来源于以下背景:(1)我国当前的控冷技术还不够完善。(2)我校也曾为大连特钢设计了一套控冷设备,在实际生产中,仍存在一些缺陷。

川公网安备: 51019002004831号

川公网安备: 51019002004831号