全自动轴承内圆磨床进给系统设计【优秀+9张CAD图纸】

【包含任务书+论证报告+36页@正文15000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

任务书.doc

图纸总汇9张备份

外文原文.doc

套杯A3a.dwg

导座A2.dwg

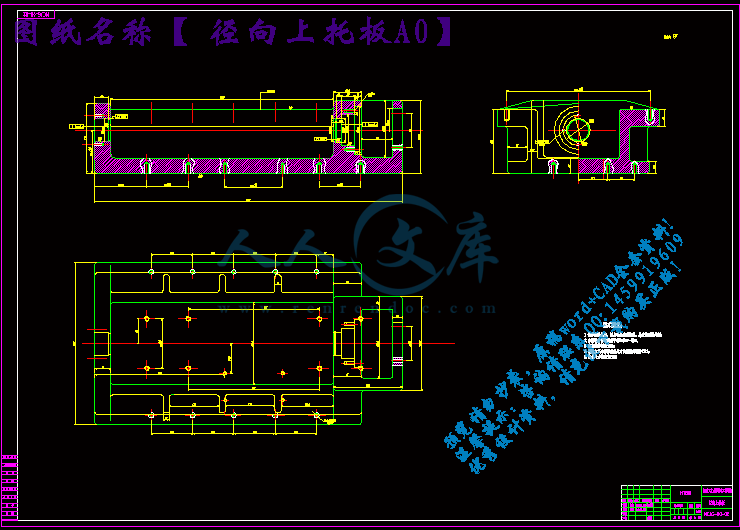

径向上托板A0.dwg

径向下托板A1.dwg

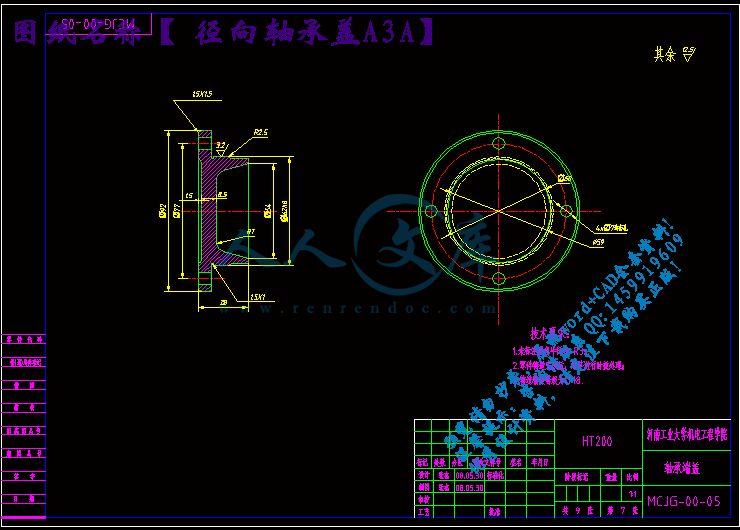

径向轴承盖A3A.dwg

正文.doc

装配联系尺寸图A0.dwg

论证报告.doc

论证报告副本.doc

设计说明书.doc

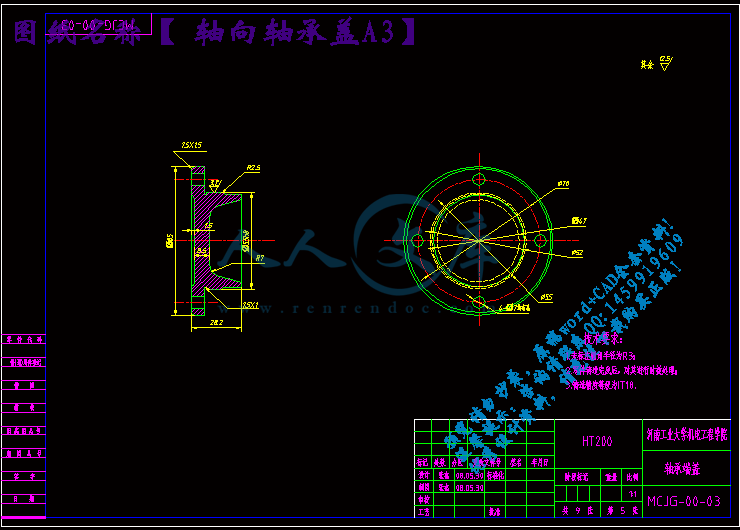

轴向轴承盖A3.dwg

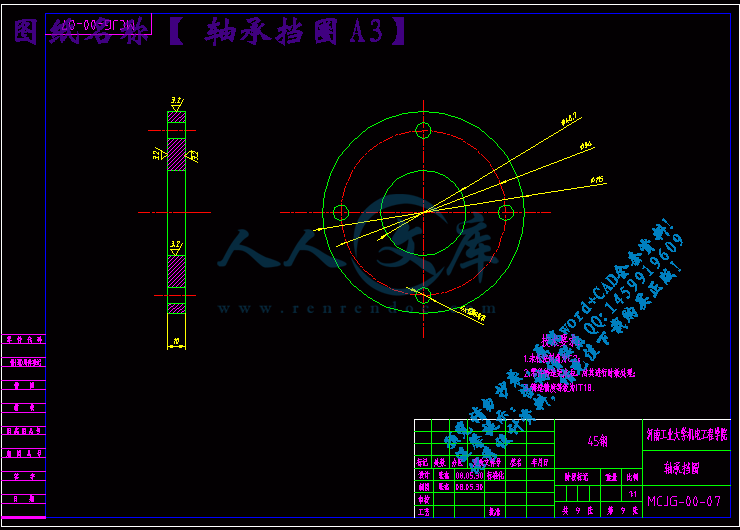

轴承挡圈A3.dwg

进给系统装配图A0.dwg

任务书

1.本毕业设计课题应达到的目的:

小型深沟球轴承是使用量较大的轴承产品。其生产方式为大批量生产。由于行业的竞争日益激烈,生产厂家特别重视产品的质量和加工效率。在深沟球轴承内圈的加工工序中,内圈磨削是一种瓶颈工序,也是关键工序。传统的手动和半自动内磨床难以满足使用要求。因此,有必要设计开发以提高加工效率和质量为目的的全自动轴承内圈内圆磨床。轴承加工是以大批量为特征的,因此加工设备不仅要保证轴承所要求的各项精度而且效率也是一个很重要的指标。而随着轴承工业的发展,对轴承磨床的加工精度和加工效率也提出了更高的要求。进给系统是轴承加工中提高效率的一项关键之一。所以我们有必要去对进给系统进行研究。该课题有利于提高学生的(1)综合应用能力(2)应用参考文献的能力(3)设计能力(4)计算能力(5)计算机应用能力(6)分析问题的能力(7)创新能力等。

2.本毕业设计课题任务的内容和要求(包括原始数据、技术要求、工作要求等):

1、 机床的加工对象

该磨床主要用于大批量生产中高级精度的深沟球轴承内径的磨削。主要用于磨削轴承套圈内径,也适合磨削其他环形零件的内径,最适合大批量全自动化生产。

2、机床的加工范围

该磨床所加工轴承套圈的规格为:

磨孔直径: φ10-30毫米

最大磨削深度: 30毫米

最大工件外径: φ52毫米

加工余量: 0.2-0.35毫米

加工宽度: 9-30毫米

加工质量: 高于轴承国家标准对于P0级精度的轴承要求

3、工件的加工精度

作为精密的机械元件,滚动轴承工作性能能直接影响逐级的工作性能,甚至于装在主机关键部件的轴承的工作能力,几乎决定了该逐级的工作性能,除高精密轴承外,象耐高温、耐低温、防锈、防震、高速、高真空、和耐腐蚀等具有特殊

性能要求的轴承的质量指标也是十分严格的。

一般来说,滚动轴承应具有高的寿命,低的噪音,小的旋转力矩和高的可靠性,这些基本性能要达到这些要求,就必须在机械加工工艺上首先确保轴承零件套圈的以下指标:

旋转精度:要求轴承的套圈的几何形状精度和位置精度不超过几微米。

尺寸精度:要求套圈的尺寸精度在几微米之内。

粗糙度:安装表面粗糙度Ra值不大于0.63μm-0.32μm,

尺寸稳定度:在长期存放和工作时没有明显的尺寸和形状变化。

质量指标:尺寸公差7微米:圆度3微米:粗糙度0.04μm

5、机床的运动参数及动力参数

磨架最大纵向行程(mm) 150

磨架往复振幅(mm) 14 (无级调速)

磨架往复频率(次/分) 150-450 (无级调速)

砂轮轴型号 GDZ-36 GDZ-48 GDZ-60

砂轮轴转速 (rpm) 36000 48000 60000

砂轮轴功率 (KW) 5.0 3.5 2.5

工件轴转速(rpm) 低速450 567 710

高速900 1134 1420

工件架最大横向移动量(mm) 25

工件架回转角度 0-1.5

工件架最大进给量(mm) 0.46 (半径)

工件架快跳量(mm) 0-5 (无级可调)

粗磨速度(mm/min) 0.8-2

精磨速度(mm/min) 0.25-0.5

快速趋进工作速度(mm/min) 15

目次

1 绪论2

1.1 课题的来源与意义2

1.2 课题研究现状和发展趋势2

1.3 课题的设计任务与技术要求4

2 自动轴承内圈内圆磨床总体设计与布局5

2.1 轴承套圈内圆的磨削原理与特点5

2.2 全自动轴承内圈内圆磨床的加工对象,范围及要求6

2.3 机床的主要运动及参数分析7

2.4 影响机床加工精度和效率的工艺因素8

2.5 机床主要部件结构方案评价8

2.7 机床的造型设计10

2.8 机床的总体设计11

3 全自动轴承内圆磨床的工作循环过程12

3.1 机床的磨削工作过程12

3.2 砂轮休整循环12

4 全自动轴承内圆磨床进给系统的设计12

4.1 导轨的选择12

4.2 滚珠丝杠的设计14

4.3 滚动轴承的选取与计算20

4.4 步进电机的选取及设计计算23

4.5 联轴器的选取27

4.6 齿轮减速器的选取28

4.7 进给系统精度校核31

设计总结32

致 谢34

参考资料35

1 绪论

1.1课题的来源与意义

1.1.1课题的背景与意义

轴承内圆磨床是指用于磨削轴承内圆的专用磨床。五十年代,开始逐步发展了切入式轴承专用内圆和外圆磨床;至八十年代,随着机床基础元件技术的发展,特别是电子技术的高速发展,轴承套圈内圆和外圆磨床的技术的日趋完善,相继出现了PC和 CNC控制轴承套圈内圆和外圆磨床及CAC控制的轴承套圈内圆磨床,使现代控制技术与先进的机床功能组件相得益彰,大大提高了机床的自动化程度、可靠性、工作精度和生产效率。

迄今为止,较著名的轴承磨床制造厂主要有:美国的勃兰恩特、希尔德;西德的奥佛贝克;意大利的西马特、法米尔、诺瓦;日本的精工精机、东洋工业公司;东德的柏林机床厂、卡尔马克思城磨床厂等。

本设计为生产轴承的企业提出的实际课题。小型深沟球轴承是使用量较大的轴承产品。其生产方式为大批量生产。由于行业的竞争日益激烈,生产厂家特别重视产品的质量和加工效率。在深沟球轴承内圈的加工工序中,内圈磨削是一种瓶颈工序,也是关键工序。传统的手动和半自动内磨床难以满足使用要求。因此,有必要设计开发以提高加工效率和质量为目的的全自动轴承内圈内圆磨床。

1.1.2课题设计要解决的问题

轴承加工是以大批量为特征的,因此加工设备不仅要保证轴承所要求的各项精度和效率是一个很重要的指标。所以上下料的辅助时间是可以考虑缩短来提高效率的。而随着轴承工业的发展,对轴承磨床的加工精度也提出了更高的要求。尺寸精度是轴承加工中控制的一项关键之一。所以我们有 必要去对上下料及进给进行研究。

在学校翻阅图书馆大量文献,研究出初步的设计方案。去工厂进行实地考察,结合书本知识,得出最佳设计方案。

1.2 课题研究现状和发展趋势

随着轴承工业的迅速发展,对轴承磨床的加工精度、效率、可靠性提出了更高的要求。尺寸精度是轴承加工中控制的一项关键精度之一,而磨床的进给机构直接影响轴承套圈加工的尺寸精度。因此,随着轴承质量要求的不断提高,需要更加精密高效的磨床进给机构。

磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。小型深沟球轴承是使用量较大的轴承产品。其生产方式为大批量生产。

由于行业的竞争日益激烈,生产厂家特别重视产品的质量和加工效率。在深沟球轴承内圈的加工工序中,内圈磨削是一种瓶颈工序,也是关键工序。传统的手动和半自动内磨床难以满足使用要求。因此,有必要设计开发以提高加工效率和质量为目的的全自动轴承内圈内圆磨床。

1.2.2 课题国内外研究的概况

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。

????1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首次具有现代磨床基本特征的机械。它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

????1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。自动测量装置于1908年开始应用到磨床上。

到了1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

? ? 随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。内圆磨床和其他磨床一样,在提高效率、自动化程度和万能性方面有较大的发展。但精度提高得很慢。十多年来,内孔不圆度最佳值一直保持在0.3~1之间,最高表面粗糙度Ra0.08。

为了适应大批量生产,各国都出现一批自动内圆磨床,如美国海尔特公司的 OCF 型内圆磨床,美国Bryant公司的C-2型内圆磨床,德国SIP200X315型内圆磨床。

1.2.3 课题的发展趋势与应用对象

磨床是各类金属切削机床中品种最多的一类,主要类型有外圆磨床、内圆磨床、平面磨床、无心磨床、工具磨床等。

????外圆磨床是使用的最广泛的,能加工各种圆柱形和圆锥形外表面及轴肩端面的磨床。万能外圆磨床还带有内圆磨削附件,可磨削内孔和锥度较大的内、外锥面。不过外圆磨床的自动化程度较低,只适用于中小批单件生产和修配工作。

????内圆磨床的砂轮主轴转速很高,可磨削圆柱、圆锥形内孔表面。普通内圆磨床仅适于单件、小批生产。自动和半自动内圆磨床除工作循环自动进行外,还可在加工中自动测量,大多用于大批量的生产中。

????平面磨床的工件一般是夹紧在工作台上,或靠电磁吸力固定在电磁工作台上,然后用砂轮的周边或端面磨削工件平面的磨床;无心磨床通常指无心外圆磨床,即工件不用顶尖或卡盘定心和支承,而以工件被磨削外圆面作定位面,工件位于砂轮和导轮之间,由托板支承,这种磨床的生产效率较高,易于实现自动化,多用在大批量生产中。

????工具磨床是专门用于工具制造和刀具刃磨的磨床,有万能工具磨床、钻头刃磨床、拉刀刃磨床、工具曲线磨床等,多用于工具制造厂和机械制造厂的工具车间。

???? 轴承套圈磨床是磨床的一个重要分支。我国的轴承套圈磨床已经全部实现了自动化生产,现在正在使用的大批量高精度的轴承生产已经广泛采用自动线生产,代表着世界先进水平的轴承磨超自动线已经大量的出口世界各地。我国的轴承磨床制造企业为我国的精密磨床发展做出了卓越的贡献。

1.3 课题的设计任务与技术要求

在之前的轴承内圆磨床的技术参数上进行改进,把原来的半自动化改成自动化程度更高的机床。原先的磨床进给还是采用棘轮机构,用液压来驱动,这样的进给系统自动化程度低,精度也低,不适合现在的大规模,高精度生产。而自动上下料结构也能很好地提高工作效率。在长时间,单一的工作状态下人的精神状态是很容易不集中的,容易发生错误,而自动上下料也能解决一问题。

参考资料

[1] 卢秉恒,机械制造技术基础,北京:机械工业出版社,1999

[2] 铁维麟,机床备件手册,北京:机械工业出版社,1999

[3] 郑修本,机械制造工艺学,北京:机械工业出版社,1999

[4] 戴曙,金属切削机床,北京:机械工业出版社,1999

[5] 董刚,机械设计,北京:机械工业出版社,1999

[6] 杨黎明,机械设计简明手册,北京:国防工业出版社,2007

[7] 机械零件设计手册,北京:冶金工业出版社,1981

[8] 徐灏,机械设计手册,北京:机械工业出版社, 2001

[9] 雅谢利,磨床,北京:机械工业出版社,1999

[10] 杨黎明 ,机械零部件选用与设计,北京:国防工业出版社, 2006

[11] 杜君文,机械制造技术装备及设计,北京:机械工业出版社,2000

[12] 金属切削机床夹具手册,北京: 机械工业出版社,1993

[13] 凸圆外圈微型深沟球轴承外形尺寸,北京: 机械工业出版社,2001

[14] 磨床设计制造基础,北京:机械工业出版社, 2002

[15] 最新轴承手册, 北京:电子工业出版社,2006

[16] 机械设计机械设计基础课程设计,北京:高等教育出版社,1995

[17] 陈隆德,互换性与测量技术基础,北京:高教出版社,1988

[18] 机床设计手册(第三册),北京:机械工业出版社,1986

[19] 刘品、徐晓希,机械精度设计与检测基础,哈尔滨:哈尔滨工业大学出版社,2004

[20] 实用机械设计手册,北京:中国农业出版社,1985

川公网安备: 51019002004831号

川公网安备: 51019002004831号