CA6150普通机床数控改造设计设计说明书.docx

CA6150普通机床数控改造设计【含CAD图纸、说明书】

收藏

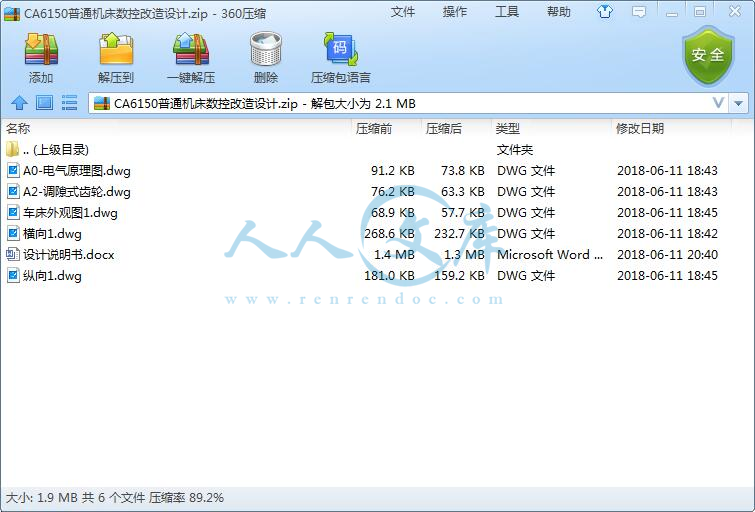

资源目录

压缩包内文档预览:(预览前20页/共74页)

编号:36660229

类型:共享资源

大小:1.93MB

格式:ZIP

上传时间:2020-01-03

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

50

积分

- 关 键 词:

-

含CAD图纸、说明书

CA6150

普通

机床

数控

改造

设计

CAD

图纸

说明书

- 资源描述:

-

- 内容简介:

-

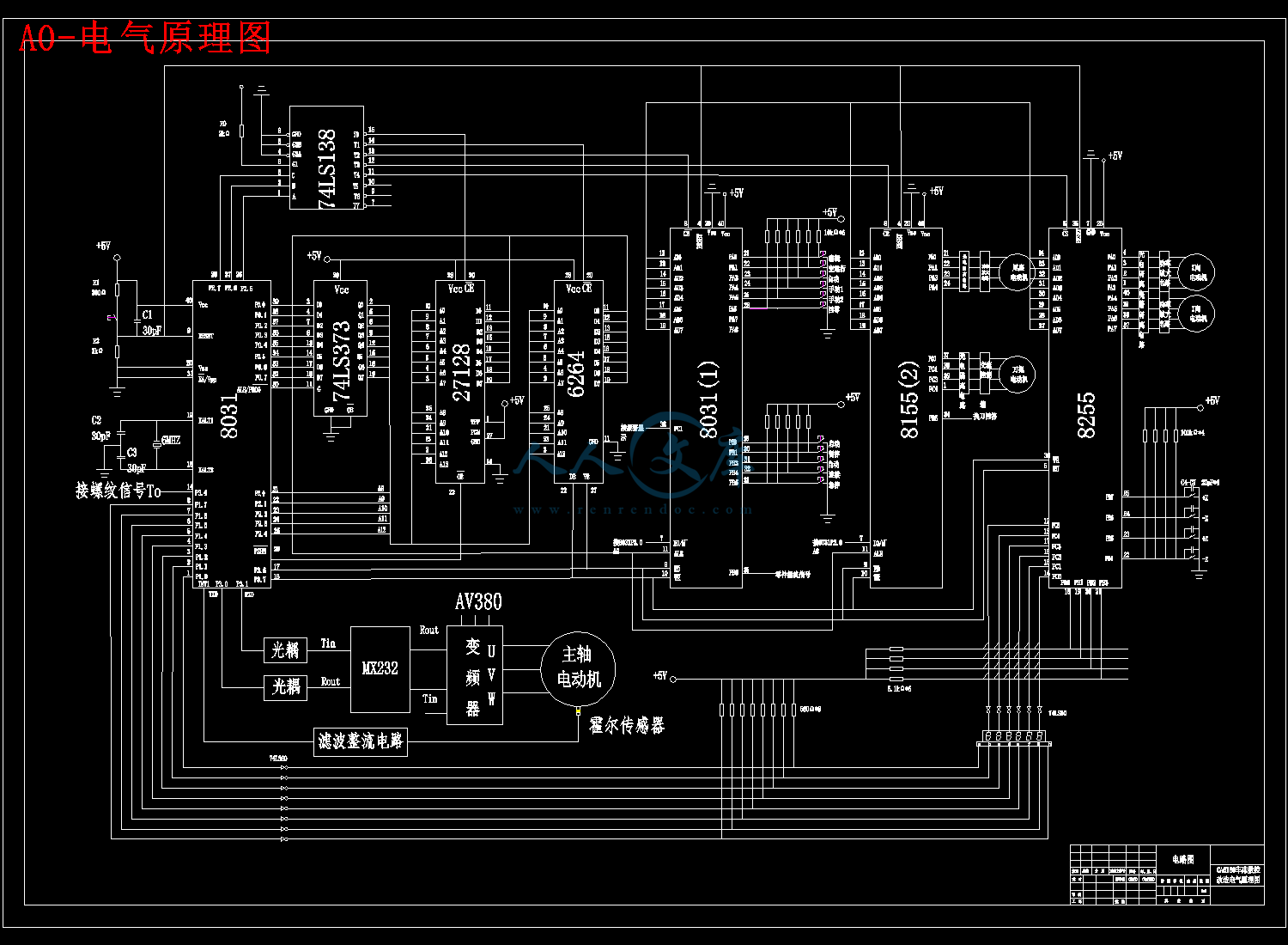

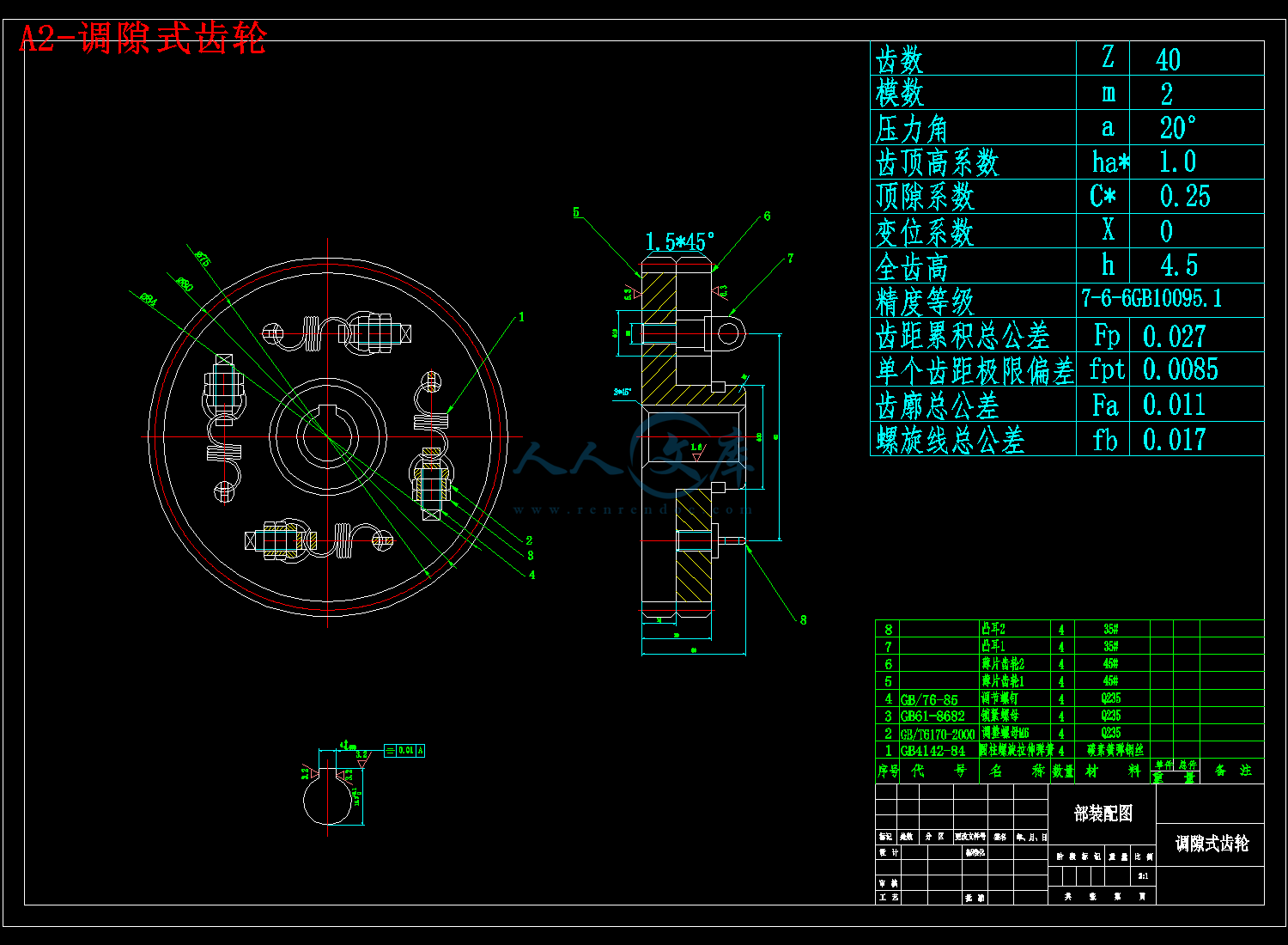

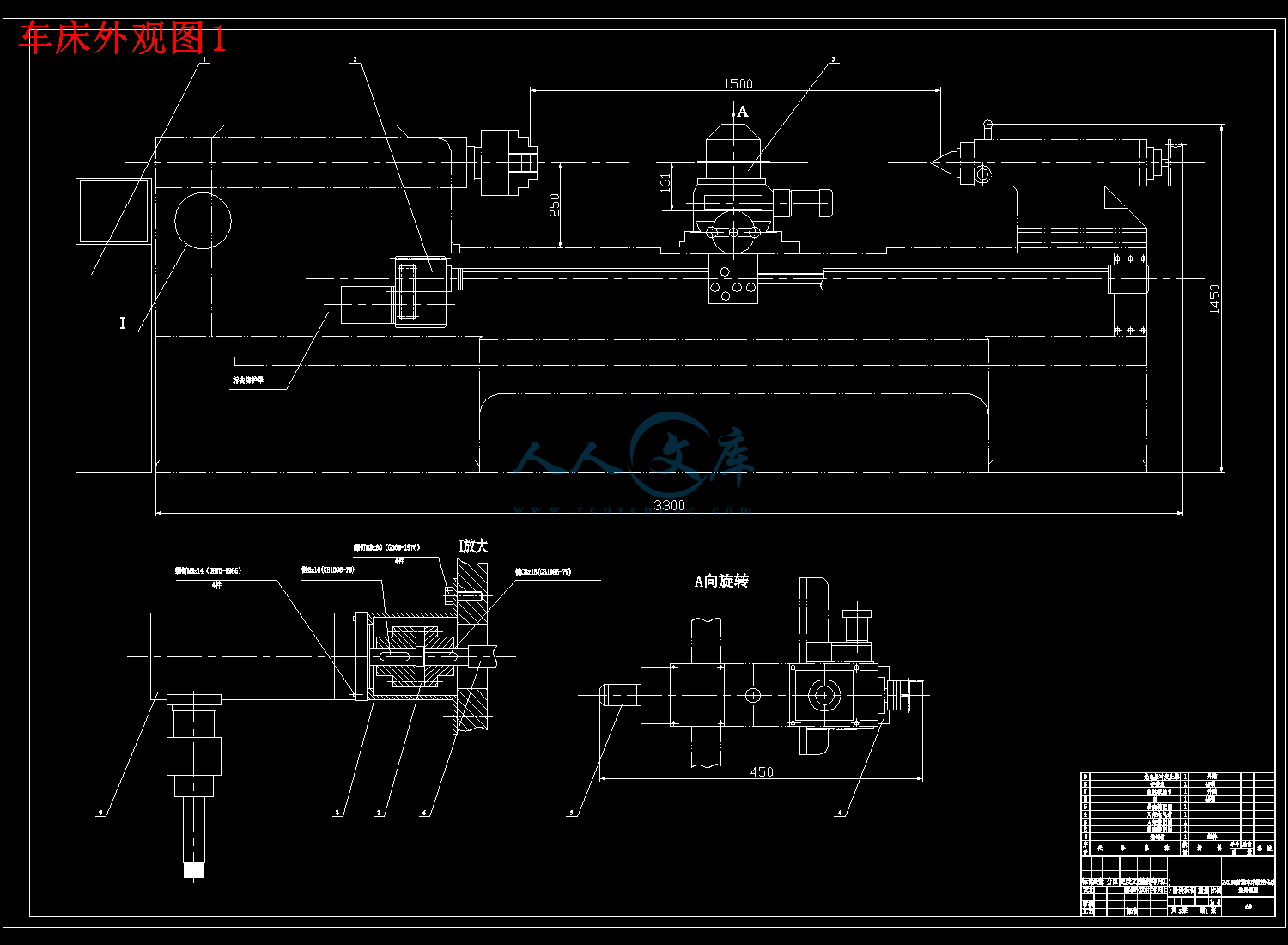

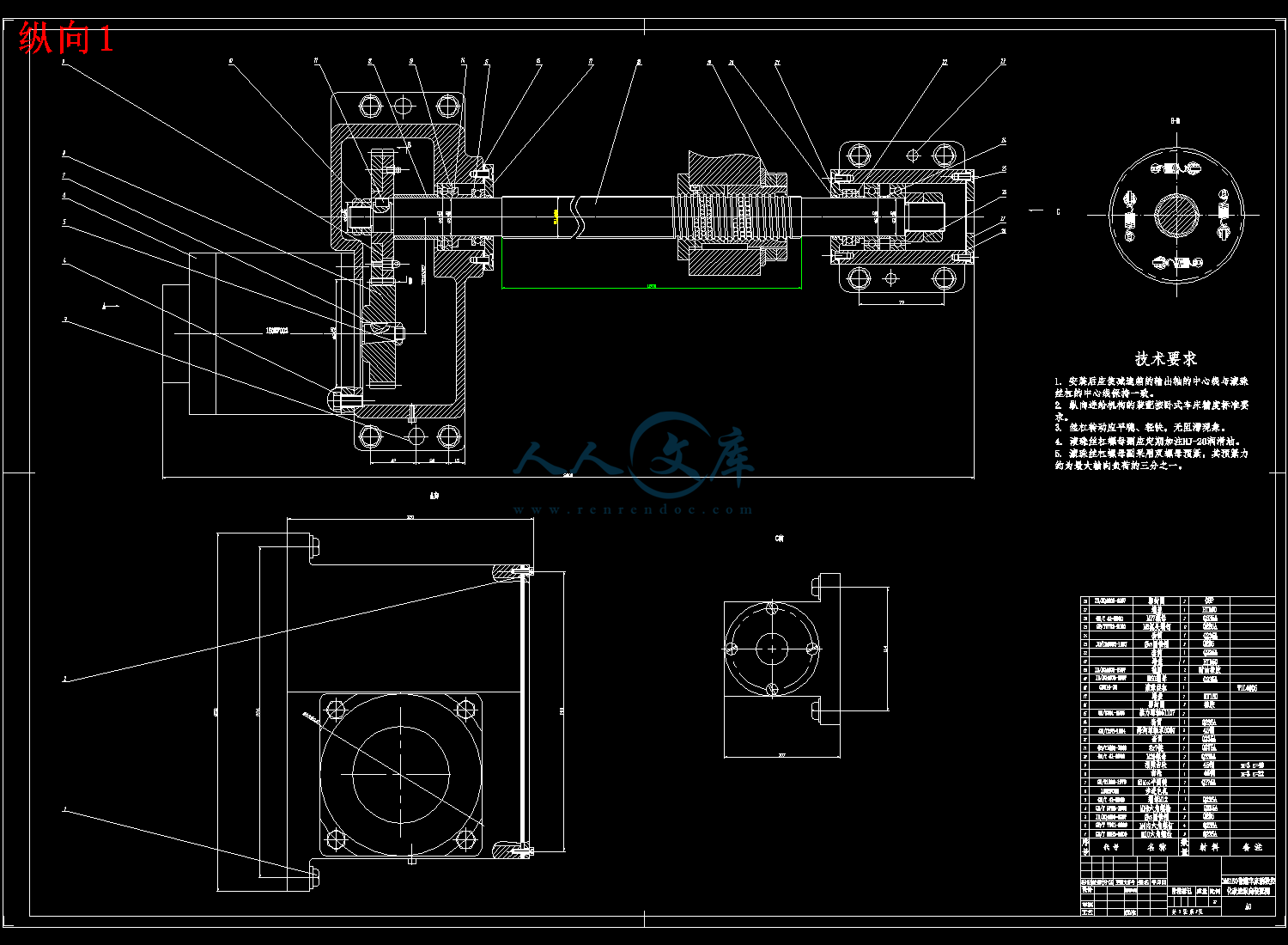

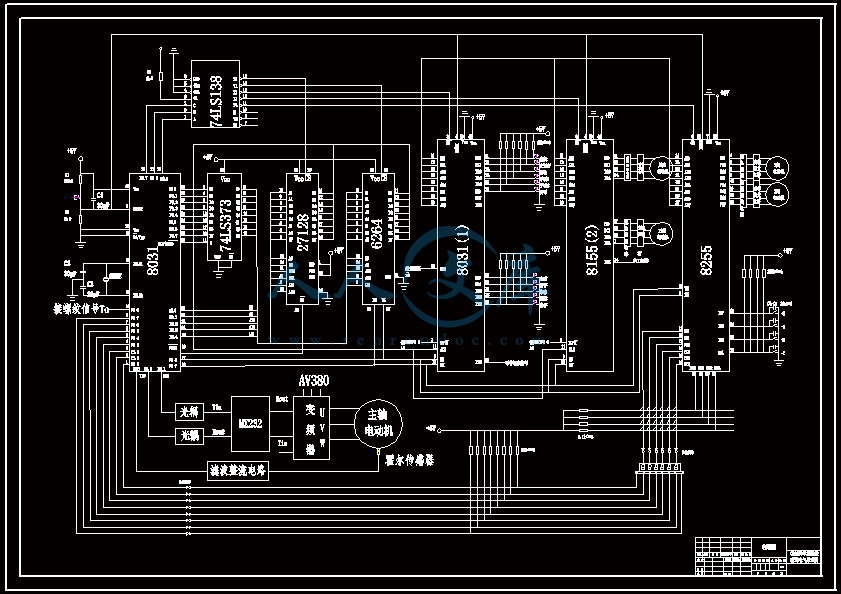

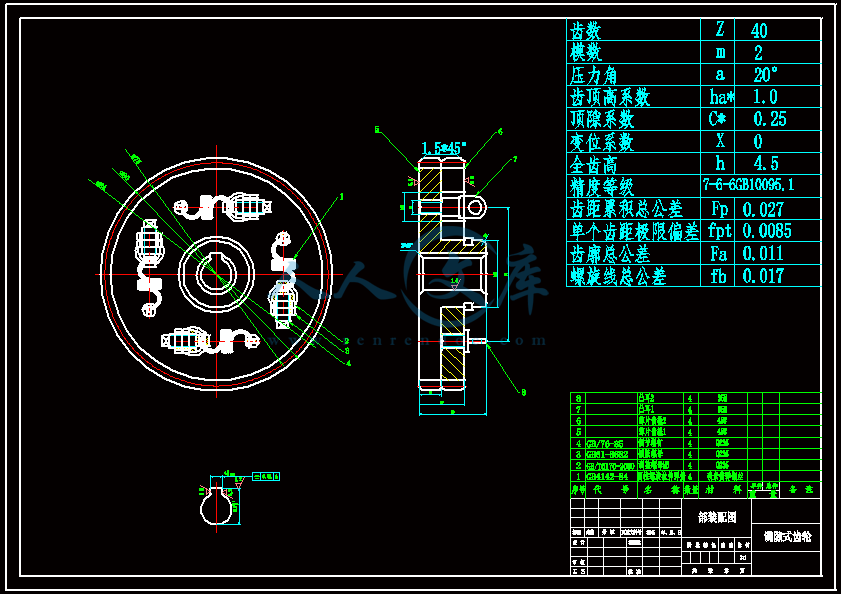

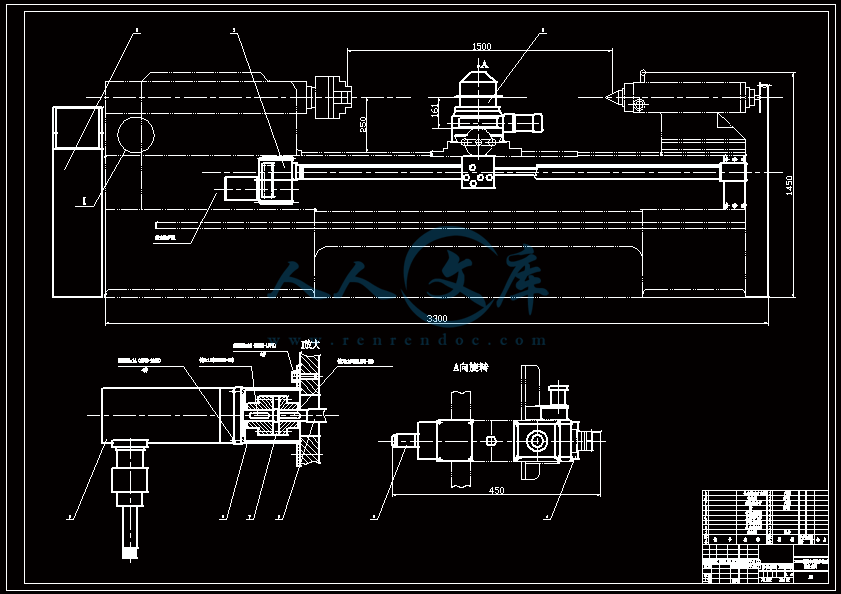

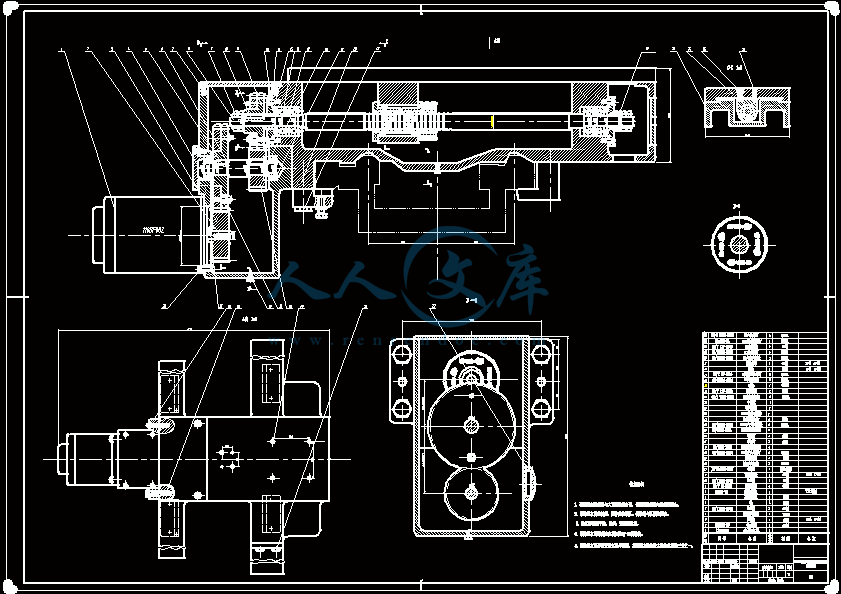

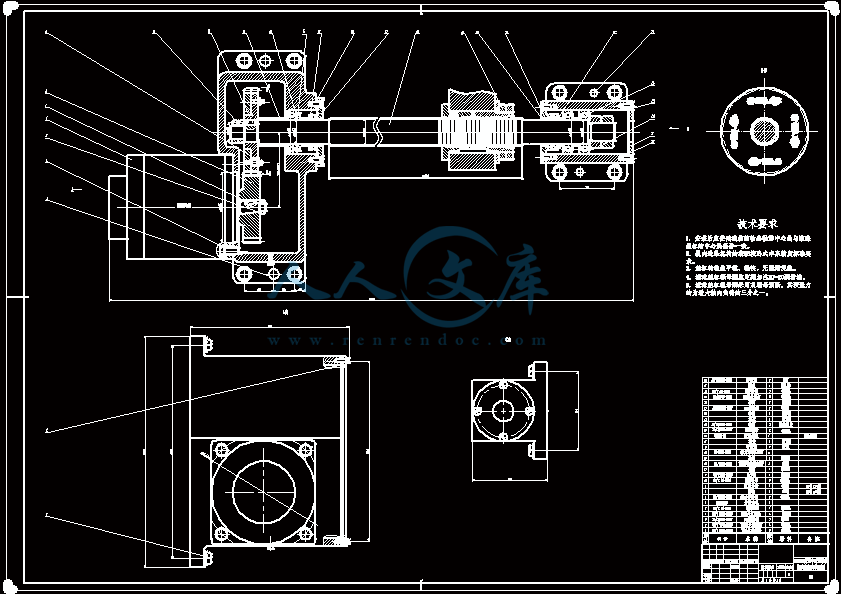

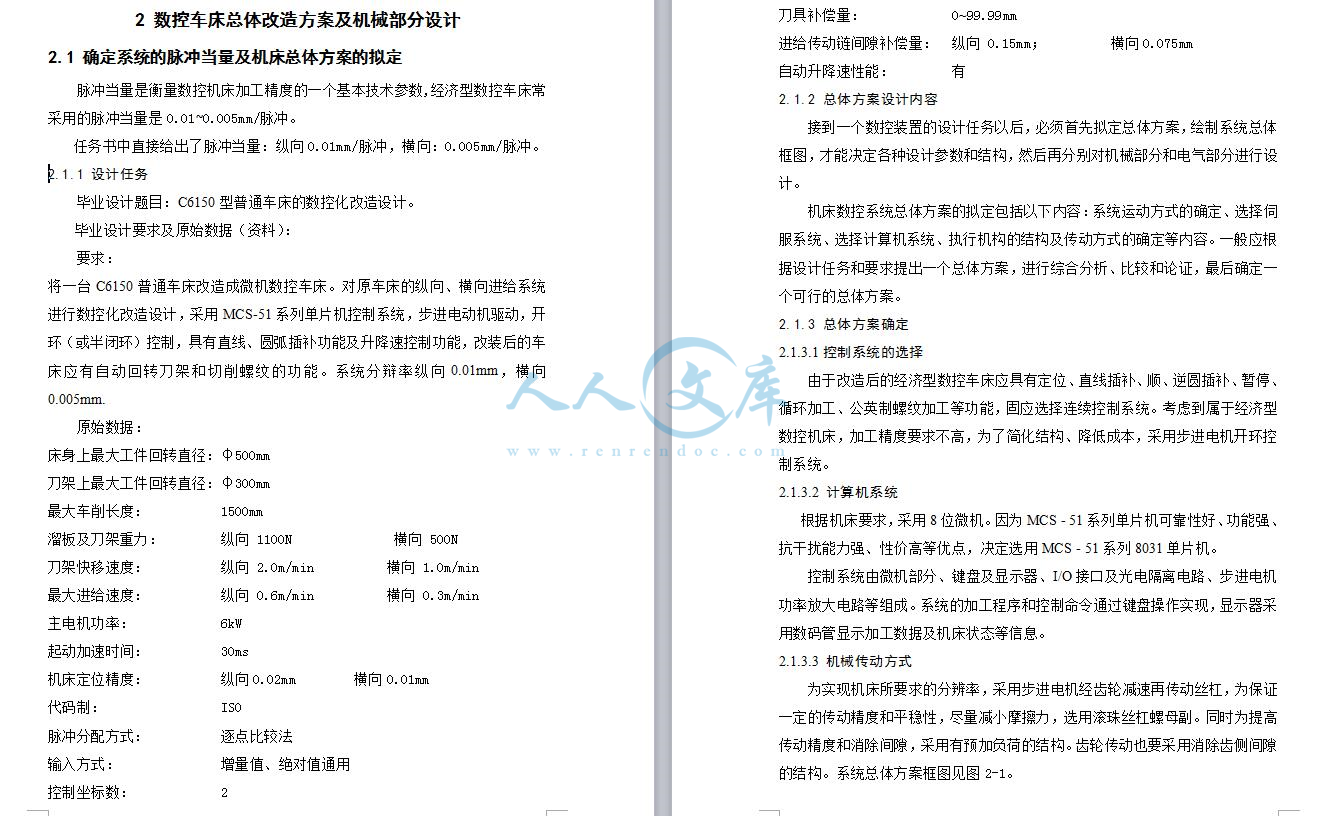

摘 要: 与普通车床相比较,数控机床作为机电液气一体化的典型产品,可以解决在机械加工中结构比较复杂多变的零件加工的问题,而且加工质量好,生产效率也高。随着科学技术的快速发展,数控机床的占有率已经成为衡量一个国家机械制造业水平的重要标志。 购买新的数控机床或者从国外进口是提高产品质量和效率的主要方法,但是费用高,许多工厂在较短时间内没有办法实现,这样就严重阻碍企业设备更新的脚步。采用经济型数控系统对普通机床进行数控化改造,特别适合我国普通机床拥有量大,生产规模小的具体国情。 本次设计是对C6150普通车床的数控化改造设计计算,主要是对原有机床的结构进行创造性的设计,最终使机床达到比较理想的状态。其中主要对伺服系统、数控系统等方面做了详细的计算和设计。设计时我先对数控机床系统进行了总体方案的设计,然后对进给系统、齿轮箱传动比及步进电机进行了设计、选型和计算,最后对微机数控系统硬件电路进行了设计。关键词:数控改造 步进电动机 单片微机 ReformingdesignofNCforC6150generall-athe Authors Name: Qi Yan-ting Tutor: Xue Xiao-lanAbstract: As a representative production of mechanical, electronic, hydraulic and pneumatic integration, numerically controlled machines have a stabilization quality and high efficiency, and can solve problems such as complex structure, high precision, mass production, part variety in machining.Along with the science technical fast fierce development, numerical controlling tool machine has already become the important marking which measures a national machine manufacture industry level. Purchasing new numerically controlled machines is an important way to improve production precision and efficiency, but it may not come true to many enterprises because it cost much. Adopt the economic number controls system to carry on a number to control to turn a reformation to the common tool machine, particularly in keeping with our country the common tool machine own to have great capacity, the small concrete state of the nation of the production scale. This design is to control to turn a reformation to the number of C6150 common lather,mainly on the creative design of original structure of lathe to make lathe relative perfect. While in the process, we do detailed calculation and design of servo system, NC and so on. Design when I first CNC machine tool system, the overall design, and then calculated the feeding system, the gearbox ratio and the stepper motor, computer numerical control system hardware circuit design.Keywords:Numerical transformation of Mechatronics Stepping motor Single chip microcomputerII目 录1 设计任务的选定11.1数控改造的必要性11.1.1机床与生产线数控化改造的市场11.1.2机床数控化改造的必要性21.2数控化改造的内容31.2.1数控化改造的内容31.2.2数控改造中主要机械部件改装探讨31.3本文的主要研究内容42 数控车床总体改造方案及机械部分设计52.1 确定系统的脉冲当量及机床总体方案的拟定52.1.1 设计任务52.1.2 总体方案设计内容62.1.3 总体方案确定62.1.3.1控制系统的选择62.1.3.2 计算机系统62.1.3.3 机械传动方式62.2 计算切削力72.2.1.纵车外圆82.2.2.横切端面82.3 滚珠丝杠螺母副的计算和选型92.3.1 纵向滚珠丝杠螺母副的设计计算92.3.2 横向滚珠丝杠螺母副的设计计算122.4 齿轮箱的计算172.4.1 纵向进给齿轮箱的计算172.4.2 横向进给齿轮箱的计算172.5 步进电动机的选型和计算182.5.1 纵向进给步进电机计算182.5.2 横向进给步进电机计算222.6电动刀架选择与介绍253 主轴脉冲发生器介绍与选型283.1光电编码器原理283.2主轴脉冲发生器的安装293.3主轴脉冲发生器的选择304 普通车床自动化改造的单片机控制334.1系统设计334.2用单片机控制系统电路354.2.1存储器扩张电路354.2.2面板操作键和功能选择开关384.2.3功能选择开关394.2.4键盘、显示器接口电路404.2.5步进电动机驱动电路设计414.2.6 M.S.T接口444.2.7辅助电路设计455 数控软件的设计4751总体设计方案设计4752系统初始化软件4753插补程序设计485.3.1直线插补485.3.2圆弧插补505.3.3螺纹加工插补算法535.3.4 程序设计556 数控机床的安装调试及验收566.1机床的地基和对环境的要求566.2各控制单元间的电缆连接566.3通电试车前的检查566.3.1输入电源电压和频率的确认566.3.2检查直流电源输出端是否正常566.3.3检查各熔断器566.3.4短接棒的设定576.3.5检查油和气576.3.6确认各部件机器位置576.4通电试车576.4.1确认电源电压相序576.4.2接通强电柜交流电源576.4.3接通直流电源576.4.4线数控装置供电586.4.5数控系统参数核对586.4.6手动操作586.4.7主轴与辅助装置通电586.4.8空运行及有关性能试验58参考文献59附录:外文资料60致谢691 设计任务的选定1.1数控改造的必要性1.1.1机床与生产线数控化改造的市场(1)机床数控化改造的市场我国目前机床总量380余万台,而其中数控机床总数只有11.34万台,即我国机床数控化率不到3。近10年来,我国数控机床年产量约为0.60.8万台,年产值约为18亿元。机床的年产量数控化率为6。我国机床役龄10年以上的占60以上;10年以下的机床中,自动/半自动机床不到20,FMC/FMS等自动化生产线更屈指可数(美国和日本自动和半自动机床占60以上)。可见我们的大多数制造行业和企业的生产、加工装备绝大数是传统的机床,而且半数以上是役龄在10年以上的旧机床。用这种装备加工出来的产品普遍存在质量差、品种少、档次低、成本高、供货期长,从而在国际、国内市场上缺乏竞争力,直接影响一个企业的产品、市场、效益,影响企业的生存和发展。所以必须大力提高机床的数控化率。(2)进口设备和生产线的数控化改造市场我国自改革开放以来,很多企业从国外引进技术、设备和生产线进行技术改造。据不完全统计,从19791988年10年间,全国引进技术改造项目就有18446项,大约165.8亿美元。这些项目中,大部分项目为我国的经济建设发挥了应有的作用。但是有的引进项目由于种种原因,设备或生产线不能正常运转,甚至瘫痪,使企业的效益受到影响,严重的使企业陷入困境。一些设备、生产线从国外引进以后,有的消化吸收不好,备件不全,维护不当,结果运转不良;有的引进时只注意引进设备、仪器、生产线,忽视软件、工艺、管理等,造成项目不完整,设备潜力不能发挥;有的甚至不能启动运行,没有发挥应有的作用;有的生产线的产品销路很好,但是因为设备故障不能达产达标;有的因为能耗高、产品合格率低而造成亏损;有的已引进较长时间,需要进行技术更新。种种原因使有的设备不仅没有创造财富,反而消耗着财富。这些不能使用的设备、生产线是个包袱,也是一批很大的存量资产,修好了就是财富。只要找出主要的技术难点,解决关键技术问题,就可以最小的投资盘活最大的存量资产,争取到最大的经济效益和社会效益。这也是一个极大的改造市场。1.1.2机床数控化改造的必要性(1)微观看改造的必要性从微观上看,数控机床比传统机床有以下突出的优越性,而且这些优越性均来自数控系统所包含的计算机的威力。可以加工出传统机床加工不出来的曲线、曲面等复杂的零件。由于计算机有高超的运算能力,可以瞬时准确地计算出每个坐标轴瞬时应该运动的运动量,因此可以复合成复杂的曲线或曲面。可以实现加工的自动化,而且是柔性自动化,从而效率可比传统机床提高37倍。由于计算机有记忆和存储能力,可以将输入的程序记住和存储下来,然后按程序规定的顺序自动去执行,从而实现自动化。数控机床只要更换一个程序,就可实现另一工件加工的自动化,从而使单件和小批生产得以自动化,故被称为实现了柔性自动化。加工零件的精度高,尺寸分散度小,使装配容易,不再需要修配。可实现多工序的集中,减少零件 在机床间的频繁搬运。拥有自动报警、自动监控、自动补偿等多种自律功能,因而可实现长时间无人看管加工。由以上五条派生的好处。如:降低了工人的劳动强度,节省了劳动力(一个人可以看管多台机床),减少了工装,缩短了新产品试制周期和生产周期,可对市场需求作出快速反应等等。以上这些优越性是前人想象不到的,是一个极为重大的突破。此外,机床数控化还是推行FMC(柔性制造单元)、FMS(柔性制造系统)以及CIMS(计算机集成制造系统)等企业信息化改造的基础。数控技术已经成为制造业自动化的核心技术和基础技术。(2)宏观看改造的必要性从宏观上看,工业发达国家的军、民机械工业,在70年代末、80年代初已开始大规模应用数控机床。其本质是,采用信息技术对传统产业(包括军、民机械工业)进行技术改造。除在制造过程中采用数控机床、FMC、FMS外,还包括在产品开发中推行CAD、CAE、CAM、虚拟制造以及在生产管理中推行MIS(管理信息系统)、CIMS等等。以及在其生产的产品中增加信息技术,包括人工智能等的含量。由于采用信息技术对国外军、民机械工业进行深入改造(称之为信息化),最终使得他们的产品在国际军品和民品的市场上竞争力大为增强。而我们在信息技术改造传统产业方面比发达国家约落后20年。如我国机床拥有量中,数控机床的比重(数控化率)到1995年只有1.9,而日本在1994年已达20.8,因此每年都有大量机电产品进口。这也就从宏观上说明了机床数控化改造的必要性。1.2数控化改造的内容1.2.1数控化改造的内容机床与生产线的数控化改造主要内容有以下几点: 其一是恢复原功能,对机床、生产线存在的故障部分进行诊断并恢复; 其二是NC化,在普通机床上加数显装置,或加数控系统,改造成NC机床、CNC机床; 其三是翻新,为提高精度、效率和自动化程度,对机械、电气部分进行翻新,对机械部分重新装配加工,恢复原精度;对其不满足生产要求的CNC系统以最新CNC进行更新; 其四是技术更新或技术创新,为提高性能或档次,或为了使用新工艺、新技术,在原有基础上进行较大规模的技术更新或技术创新,较大幅度地提高水平和档次的更新改造。1.2.2数控改造中主要机械部件改装探讨一台新的数控机床,在设计上要达到:有高的静动态刚度;运动副之间的摩擦系数小,传动无间隙;功率大;便于操作和维修。机床数控改造时应尽量达到上述要求。不能认为将数控装置与普通机床连接在一起就达到了数控机床的要求,还应对主要部件进行相应的改造使其达到一定的设计要求,才能获得预期的改造目的。滑动导轨副 对数控车床来说,导轨除应具有普通车床导向精度和工艺性外,还要有良好的耐摩擦、磨损特性,并减少因摩擦阻力而致死区。同时要有足够的刚度,以减少导轨变形对加工精度的影响,要有合理的导轨防护和润滑。齿轮副一般机床的齿轮主要集中在主轴箱和变速箱中。为了保证传动精度,数控机床上使用的齿轮精度等级都比普通机床高。在结构上要能达到无间隙传动,因而改造时,机床主要齿轮必须满足数控机床的要求,以保证机床加工精度。滑动丝杠与滚珠丝杠丝杠传动直接关系到传动链精度。丝杠的选用主要取决于加工件的精度要求和拖动扭矩要求。被加工件精度要求不高时可采用滑动丝杠,但应检查原丝杠磨损情况,如螺距误差及螺距累计误差以及相配螺母间隙。一般情况滑动丝杠应不低于6级,螺母间隙过大则更换螺母。采用滑动丝杠相对滚珠丝杠价格较低,但难以满足精度较高的零件加工。滚珠丝杠摩擦损失小,效率高,其传动效率可在90%以上;精度高,寿命长;启动力矩和运动时力矩相接近,可以降低电机启动力矩。因此可满足较高精度零件加工要求。安全防护 必须以安全为前提。在机床改造中要根据实际情况采取相应的措施,切不可忽视。滚珠丝杠副是精密元件,工作时要严防灰尘特别是切屑及硬砂粒进入滚道。在纵向丝杠上也可加整体铁板防护罩。大拖板与滑动导轨接触的两端面要密封好,绝对防止硬质颗粒状的异物进入滑动面损伤导轨。1.3本文的主要研究内容1. C6150车床数控化改造总体机械部件设计。2.进给系统的设计和选用。包括了进给滚珠丝杠的设计与选用,消隙减速齿轮系的设计计算与校核,进给用步进电机的选择与校核。3主轴脉冲发生器的安装4刀架的选用5.控制系统的设计。选用8031型号的单片机控制进给系统与刀架,并把脉冲发生器的数据通过单片机来加工螺纹。2 数控车床总体改造方案及机械部分设计2.1 确定系统的脉冲当量及机床总体方案的拟定脉冲当量是衡量数控机床加工精度的一个基本技术参数,经济型数控车床常采用的脉冲当量是0.010.005mm/脉冲。任务书中直接给出了脉冲当量:纵向0.01mm/脉冲,横向:0.005mm/脉冲。2.1.1 设计任务 毕业设计题目:C6150型普通车床的数控化改造设计。 毕业设计要求及原始数据(资料): 要求:将一台C6150普通车床改造成微机数控车床。对原车床的纵向、横向进给系统进行数控化改造设计,采用MCS-51系列单片机控制系统,步进电动机驱动,开环(或半闭环)控制,具有直线、圆弧插补功能及升降速控制功能,改装后的车床应有自动回转刀架和切削螺纹的功能。系统分辩率纵向0.01mm,横向0.005mm. 原始数据:床身上最大工件回转直径:500mm刀架上最大工件回转直径:300mm最大车削长度: 1500mm 溜板及刀架重力: 纵向 1100N 横向 500N刀架快移速度: 纵向 2.0m/min 横向 1.0m/min最大进给速度: 纵向 0.6m/min 横向 0.3m/min主电机功率: 6kW起动加速时间: 30ms机床定位精度: 纵向0.02mm 横向0.01mm代码制: ISO脉冲分配方式: 逐点比较法输入方式: 增量值、绝对值通用控制坐标数: 2 脉冲当量: 纵向 0.01mm/脉冲 横向0.005mm /脉冲刀具补偿量: 099.99mm进给传动链间隙补偿量: 纵向 0.15mm; 横向0.075mm自动升降速性能: 有2.1.2 总体方案设计内容 接到一个数控装置的设计任务以后,必须首先拟定总体方案,绘制系统总体框图,才能决定各种设计参数和结构,然后再分别对机械部分和电气部分进行设计。 机床数控系统总体方案的拟定包括以下内容:系统运动方式的确定、选择伺服系统、选择计算机系统、执行机构的结构及传动方式的确定等内容。一般应根据设计任务和要求提出一个总体方案,进行综合分析、比较和论证,最后确定一个可行的总体方案。2.1.3 总体方案确定2.1.3.1控制系统的选择由于改造后的经济型数控车床应具有定位、直线插补、顺、逆圆插补、暂停、循环加工、公英制螺纹加工等功能,固应选择连续控制系统。考虑到属于经济型数控机床,加工精度要求不高,为了简化结构、降低成本,采用步进电机开环控制系统。2.1.3.2 计算机系统 根据机床要求,采用8位微机。因为MCS - 51系列单片机可靠性好、功能强、抗干扰能力强、性价高等优点,决定选用MCS - 51系列8031单片机。 控制系统由微机部分、键盘及显示器、I/O接口及光电隔离电路、步进电机功率放大电路等组成。系统的加工程序和控制命令通过键盘操作实现,显示器采用数码管显示加工数据及机床状态等信息。2.1.3.3 机械传动方式为实现机床所要求的分辨率,采用步进电机经齿轮减速再传动丝杠,为保证一定的传动精度和平稳性,尽量减小摩擦力,选用滚珠丝杠螺母副。同时为提高传动精度和消除间隙,采用有预加负荷的结构。齿轮传动也要采用消除齿侧间隙的结构。系统总体方案框图见图2-1。 图2-1 系统总体方案框图2.2 计算切削力 车削外圆时的切削抗力有,主切削力与主切削速度方向一致垂直向上,是计算机床主轴电机切削功率的主要依据。切深抗力与纵向进给垂直,影响加工精度或已加工表面质量。进给力与进给方向平行且相反指向,设计或校核进给系统是要用它。图3-1为切削时总切削力的分解。图3-2横切和纵切时切削力的示意图。 图3-1 切削时总切削力的分解图3-2横切和纵切时切削力的示意图2.2.1.纵车外圆 主切削力根据经验估算: =0.67D (3.1) =0.67500=7491(N) 其他切削力分别为: (3.2) =53600.25=1873(N) =53600.4=2996(N)2.2.2.横切端面主切削力取纵切外圆主切削力的1/2. (N) (3.3) 此时走刀抗力为(N),吃刀抗力为.仍按上述比例粗略计算: :=1:0.25:0.4 (3.4) =37450.25=936(N) =37450.4=1498(N)2.3 滚珠丝杠螺母副的计算和选型普通车床大多数采用的是矩形螺纹丝杠等滑动丝杠副,与滚珠丝杠副相比摩擦阻力大、传动效率低,不能适用于高速运动。另外由于磨损快,从而造成其精度差和寿命较低等缺陷。因此,在普通车床的数控化改造设计中经常将其改变为滚珠丝杠螺母副。滚珠丝杠副有以下一些优点:摩擦损失小,传动效率高,可达0.900.96;丝杠螺母预紧后,可以完全消除间隙,提高传动刚度;摩擦阻力小,几乎与运动速度无关,动静摩擦力之差极小,能保证运动平稳,不易产生低速爬行现象;磨损小、寿命长、精度保持性好。但应注意,由于滚珠丝杠副不能自锁,有可逆性,即能将旋转运动转换为直线运动,或将直线运动转换为旋转运动,因此丝杠立式和倾斜使用时,应增加制动装置或平衡装置。滚珠丝杠副的计算步骤如下。2.3.1 纵向滚珠丝杠螺母副的设计计算2.3.1.1 计算进给牵引力(N) 纵向进给为综合型导轨: (3.5) =1.151873+0.16(7491+1100) =3465(N) 式中 考虑颠覆力矩影响的实验系数,综合导轨取K=1.15; 滑动导轨摩擦系数:0.150.18;溜板及刀架重力:G=1100N。2.3.1.2 计算最大动载荷C C (3.6) L (3.7) n (3.8) 式中 :指滚珠丝杠导程,初选=6; n:指丝杠转速,(r/min); :指最大切削力条件下的进给速度(m/min),可取最高进给速度的1/21/3,此处取=0.6; :指使用寿命时间(h),对于数控机床取T=15000h.。 L:指寿命,以10转为一单位; :指运动系数,见表1,选=1.2。 表3-1 运转系数运转状态运转系数无冲击运转1.01.2一般运转1.21.5有冲击运转1.52.5则 n( r/min) L (N) 2.3.1.3 滚珠丝杠螺母副的选型初选滚珠丝杠副的尺寸规格时,相应的额定动载荷最大动载荷。查表W系列外循环滚珠丝杆副系列尺寸:型滚珠丝杠副的额定动载荷=14790N 因此,初选滚珠丝杠的型号为型,主要参数为:滚珠直径 圈数列数,其额定动载荷为16400N,精度等级选3级。2.3.1.4 传动效率计算 (3.9)式中 :指螺旋升角,=244 :指摩擦角,滚珠丝杠副的滚动摩擦系数其摩擦角,约等于。2.3.1.5 刚度验算 滚珠丝杠副的轴向变形将引起导程发生变化,从而影响其定位精度和运动平稳性,滚珠丝杠副的轴向变形包括丝杠的拉压变形,滚珠和螺纹滚道间的接触变形,滚珠丝杠轴承的轴向接触变形。先画出此纵向进给滚珠丝杠支撑方式草图,如下图3-3所示。最大牵引力3465N。支撑间距L=1500mm,丝杠螺母及轴承均进行预紧,预紧力为最大轴向负荷的1/3。 图3-3 纵向进给滚珠丝杠支撑方式草图(1)丝杠的拉伸或压缩变形量 查图滚珠丝杠轴向拉伸压缩变形图,根据=3465N,Do=40mm,查出L/L=1.510-5可算出 =(L/L)15000.0225mm (3.10) 由于两端采用向心推力球轴承,且丝杠又进行了预拉伸,故其拉压刚度可以提高4倍。其实际变形量为 (3.11)(2) 滚珠与螺纹滚道间接触变形量由于选用的滚珠丝杠副为W系列2.5 圈1列,可得:mm因进行了预紧,所以: (3) 支承滚珠丝杠的轴承的轴向接触变形查机械设计手册中表6-2-82,采用51107型推力球轴承,=35mm,滚动体直径=6.35mm,滚动体数量Z=18 (3.12)因施加预紧力,所以: 丝杠的总变形量查表知3级精度丝杠允许的螺距误差为0.015mm,故所选丝杠合格。2.3.1.6 稳定性验算滚珠丝杠两端采用推力轴承,不会产生失稳现象,不需作稳定性校核。2.3.2 横向滚珠丝杠螺母副的设计计算2.3.2.1 计算进给牵引力对于燕尾型导轨: (3.13)由于是燕尾形导轨式中:K=1.4,=0.22.3.2.2 计算最大动载荷C (N) (3.14) n( r/min) (3.15) L (3.16) 2.3.2.3 滚珠丝杆螺母副的选型型滚珠丝杠副的额定动载荷=9932N,因此,初选滚珠丝杠的型号为型,主要参数为:滚珠直径=3.969mm,=6mm,,其额定动载荷为13100N,精度等级选3级。2.3.2.4 传动效率计算滚珠丝杠螺母副的传动效率: (3.17)2.3.2.5 刚度验算横向进给滚珠丝杠支撑方式草图如图3-4所示,最大轴向力为2759N,支承间距L=450mm, 因丝杠长度较短,不需要预紧。 图3-4 横向进给滚珠丝杠支撑方式草图(1) 丝杠的拉伸或压缩变形量 查图表可得: (3.18) (2)滚珠与螺纹滚道间接触变形量由于选用的滚珠丝杠副为W系列2.5圈1列,故可得考虑到进行了预紧,所以: (3.19)(3) 支承滚珠丝杠的轴承的轴向接触变形查机械设计手册中表6-2-82,采用51102型推力球轴承,其=15mm,滚动体直径=4.763mm, 滚动体数量Z=12, (3.20)考虑到进行了预紧,故: 丝杠的总变形量0.015mm。显然变形量已大于规定的定位精度要求,应该采取相应的措施修改,因横向溜板空间限制,不宜加大滚珠丝杠直径,故采用贴塑导轨来减少摩擦力,从而减少轴向力,采用贴塑导轨=0.030.05。重新计算如下: (3.21) 查表可得:时,则。此变形量仍不能满足,如果将滚珠丝杠再经过预拉伸,刚度还可提高4倍,则变形量 (3.22)故所选丝杠合格。2.3.2.6 稳定性校核临界负载与工作负载 之比称为稳定性系数,如果,则压杆稳定,为许用稳定性安全系数,一般=2.54。计算临界负载(N): (3.23)式中 E:指丝杠材料弹性模量,对钢E(N/mm); I:指截面惯性矩(mm),丝杠截面惯性矩J(为丝杠螺纹的底径); :丝杠两支承端距离(cm);:丝杠支承方式系数,见表3-2,这里。表3-2 滚珠丝杠支承方式系数方式一端固定一端自由两端简支一端固定一端简支两端固定0.251.002.004.00则 所以此丝杠不会产生失稳。2.3.2.7 滚珠丝杠副的精度等级滚珠丝杠副的精度,按机械工业部标准JB3162.2-91的规定,分为七个等级,即1、2、3、4、5、6、7和10级,1级精度最高,依次逐级降低。通常数控机床根据定位精度的要求选用1-5级精度的滚珠丝杠。表3-3给出1-5级精度的行程公差。如下表所示: 表3-3滚珠丝杠行程公差 (m)项目符号有效行程(mm)精度等级 12345目标行程公差 e6812162331540079131825400500810152027500630911162230行程变动量公差 V6812162331540068121725400500710131926500630711142129任意300 mm行程变动量V68121623弧度内行程变动量 V456782.3.2.8纵向及横向滚珠丝杠副几何参数表3-4 WL4006及WL2506滚珠丝杠几何参数名称符号WL4006WL2506螺 纹 滚 道公称直径4025导程66接触角钢球直径3.9693.969滚道法面半径2.0642.064偏心距0.0560.056螺纹升角螺 杆丝杠外径3924丝杠内径35.98423螺杆接触直径36.03519.35螺 母螺母螺纹直径44.01628螺母内径40.79324.22.4 齿轮箱的计算2.4.1 纵向进给齿轮箱的计算 已知纵向进给脉冲当量 ,选择丝杠导程,初定步进电机步距角,计算传动比: (3.24)可以选择的齿轮齿数为: 或 或2.4.2 横向进给齿轮箱的计算 已知横向进给脉冲当量=0.005,所选丝杠导程=6mm,步距角,所以传动比为: (3.25) 从结构上考虑,不能使大齿轮直径过大,以免影响到横向溜板的有效行程,故此处可以选用两级齿轮降速: 模数m取2。齿轮有关参数参照下表: 表3-5 齿轮参数纵 向横 向齿数 32 40 24 40 20 30分度圆 64 80 48 80 40 60齿顶圆 68 84 52 84 44 64齿根圆597543753555齿宽 20 20 20 20 20 20中心距 72 6450 2.5 步进电动机的选型和计算2.5.1 纵向进给步进电机计算2.5.1.1 步进电动机转轴上的总转动惯量的计算传动系统折算到电机轴上的总的转动惯量可由下式计算: (3.26)式中 :指步进电机转子转动惯量;参考同类型机床,初选反应式步进电机150BF002,其转子转动惯量 =10 、:指齿轮、的转动惯量; :指滚珠丝杠转动惯量; :指工件及工作台重量(N); :指丝杠导程(); 对于齿轮:D可取分度圆直径,L取齿轮宽度; 对于丝杠:D可近似取丝杠公称直径滚珠直径,L取丝杠长度。具体计算如下: 代入上式3.26: 考虑步进电机与传动系统惯量匹配问题()基本满足惯量匹配的要求。2.5.1.2 步进电动机转轴上的等效负载转矩的计算电机在不同的工况下,其所需转矩不同,下面分别按各阶段计算:(1) 快速空载起动时电动机转轴所承受的负载转矩 (3.27)快速空载起动时折算到电动机轴上的最大加速转矩 (3.28) (3.29) 移动部件运动时折算到电机轴上的摩擦力矩 (3.30)滚珠丝杠预紧后折算到电动机转轴上的附加摩擦转矩 (3.31) 由于滚珠丝杠的传动效率很高,所以由上述公式计算的值很小,通常可以忽略不计。则有: (2) 最大工作状态下电动机转轴所承担的负载转矩 (3.32) (3.33) (3.34)经上述计算后,得到加在步进电动机转轴上的最大等效负载转矩: 以此作为初步选择步进电动机的选择依据。(3)步进电动机最大静转矩的选定由表3-6得:当步进电动机为三相六拍时,则 表3-6步进电动机起动转距与最大静转距关系步进电机相 数 三 相四 相五 相六 相拍 数36485106120.50.8660.7070.8090.9510.8660.866按此最大静转距从表中查出,150BF002型最大静转距为13.72,比所需最大静转距要大,所以可选作初选型号,但是也必须再一次考核步进电动机的运动矩频特性和起动矩频特性。(4)计算步进电动机的工作频率和切削时的空载起动频率步进电动机的起动频率: (3.35)最高工作频率: (3.36)可查出150BF003型的步进电动机所允许的最高空载启动频率为3800,运行频率为7000,再从图3-5看出,当步进电机启动时,远远不能够满足机床的空载启动力矩(5.49),如果直接使用就会出现失步,所以必须采用升降速控制(用软件实现),半起动频率降到1000,起动力矩可提高到5.88,然后在电路上再采用高低压驱动电路,还可以将步进电机输出力矩扩大一倍左右。当快速运动和切削进给时,150BF002型步进电机运行矩频则完全可以满足要求。 图3-5 150BF002型步进电机起动矩频特性和运行矩频特性2.5.2 横向进给步进电机计算2.5.2.1 步进电动机转轴上的总转动惯量的计算折算到电动机轴上的总的转动惯量的计算: (3.37)式中 步进电动机转子转动惯量 、齿轮、的转动惯量 滚珠丝杠转动惯量参考这类型的机床,初步选择反应式步进电机110BF,其转子转动惯量=4.606 代入上式3.37: 由此可见步进电机与传动系统惯量的匹配满足惯量匹配的要求。2.5.2.2 步进电动机转轴上的等效负载转矩的计算电机在不同的工作状态下,其所需转矩不同,下面就进行分别的计算:(1)快速空载起动时电动机转轴所承受的负载转矩 (3.38) 快速空载起动时折算到电动机轴上的最大加速转矩 (3.39) (3.40) 移动部件运动时折算到电机轴上的摩擦力矩 丝杠预紧以后折算到电机转轴上的附加摩擦转矩 (3.41) 由于滚珠丝杠的传动效率很高,所以由上述公式计算的值很小,通常可以忽略不计。则有: (2)最大工作状态下电动机转轴所承受的负载转矩 (3.42) (3.43) (3.44)经上述计算后,得到加在步进电动机转轴上的最大等效负载转矩: 以此作为初选步进电机的依据。(3)步进电动机最大静转矩的选定由表3-6得:当步进电动机为三相六拍时, ,则 按此最大静转距从表中查出,110BF003型最大静转距为7.84,比所需的最大静转距还大,可成为初步选择的型号,但是还是需要进一步考虑步进电动机的运动矩频特性和启动矩频特性。(4)计算切削时的工作频率和空载时的启动频率 步进电动机的启动频率: (3.45)最高工作频率: (3.46)查表110BF002型步进电动机的运行频率为7000,最高空载启动频率为1500,不能满足(3333Hz)的要求。再从图3-6查出110BF002步进电动机的运行矩频特性和起动矩频特性。不能满足此机床所要求的空载起动力矩(1.27),直接使用则会出现失步,所以必须采用升降速控制(用软件实现),半起动频率降到1000,起动力矩可提高到400,然后在电路上再采用高低压驱动电路,还可以将步进电机输出力矩扩大一倍左右。当快速运动和切削进给时,110BF002型步进电机运行矩频则完全可以满足要求。 图3-6 110BF002型步进电机起动矩频特性和运行矩频特性2.6电动刀架选择与介绍选用常州宏达机床数控设备厂生产的四工位电动刀架,型号LD4-CK6132LD4系列电动刀架工作原理及特点: LD4型系列立式电动刀架采用涡轮蜗杆传动,上下齿盘啮合,螺杆夹紧的工作原理。具有转位快,定位精度高,切向扭矩大的优点。发信转位采用霍尔元件,使用寿命长。图四 霍尔元件表四 外形尺寸及安装尺寸型号尺寸H1H2H3AEE1DD1BFCL1L2L3L4LD4-CK062012248228015852649487892481388026.560LD4-CK06251285123120201580901268110932019611016.590LD4-CK612515558341361414108108148111261131018813616.590LD4-CK61321747038161121212612617112146133602261522190LD4-CK61361817738161121212612617112146133602261522890LD4-CK61401908140192202015215219212168133752421622390LD4-CK6150230121401912020152152192121681337524216263LD4-CK6163270145512003525150130200121771350029520040120LD4-CK650280145512401515210210240152101354033524033120表五 技术参数型 号电动功率W电机转速r/min夹紧力T重复定位精度mm寿 命(次)换刀时间(S)90180270LD4-CK06203014000.20.0053000002.533.5LD4-CK06256014000.60.0053000002.533.5LD4-CK61256014000.60.0053000002.533.5LD4-CK61329014001.20.0053000002.533.5LD4-CK61369014001.20.0053000002.533.5LD4-CK61409014001.20.0053000002.533.5LD4-CK61509014001.20.00530000033.54LD4-CK616318014001.80.00530000033.54LD4-CK65018014001.80.00530000033.543 主轴脉冲发生器介绍与选型主轴脉冲发生器也叫光电编码器。其作用是当数控机床加工螺纹时,用主轴脉冲发生器作为车床主轴位置信号的反馈元件,它应与车床主轴同步转动,并发出主轴转角位置变化信号,输送给计算机。计算机按所需加工的螺距进行处理,控制机床纵向或横向步进电动机运转,实现加工螺纹的目的。其加工螺距为6、5、3.5、2.5、2、1.75、1.5、1.25、1、0.75、0.7、0.6、0.5、0.4、0.35、0.3、0.25共18种。3.1光电编码器原理 光电编码器,是一种通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。这是目前应用最多的传感器,光电编码器是由光栅盘和光电检测装置组成。光栅盘是在一定直径的圆板上等分地开通若干个长方形孔。由于光电码盘与电动机同轴,电动机旋转时,光栅盘与电动机同速旋转,经发光二极管等电子元件组成的检测装置检测输出若干脉冲信号;通过计算每秒光电编码器输出脉冲的个数就能反映当前电动机的转速。此外,为判断旋转方向,码盘还可提供相位相差90旱牧铰仿龀逍藕拧根据检测原理,编码器可分为光学式、磁式、感应式和电容式。根据其刻度方法及信号输出形式,可分为增量式、绝对式以及混合式三种。(1)增量式编码器 增量式编码器是直接利用光电转换原理输出三组方波脉冲A、B和Z相;A、B两组脉冲相位差90海佣煞奖愕嘏卸铣鲂较颍鳽相为每转一个脉冲,用于基准点定位。它的优点是原理构造简单,机械平均寿命可在几万小时以上,抗干扰能力强,可靠性高,适合于长距离传输。其缺点是无法输出轴转动的绝对位置信息。(2)绝对式编码器绝对编码器是直接输出数字量的传感器,在它的圆形码盘上沿径向有若干同心码道,每条道上由透光和不透光的扇形区相间组成,相邻码道的扇区数目是双倍关系,码盘上的码道数就是它的二进制数码的位数,在码盘的一侧是光源,另一侧对应每一码道有一光敏元件;当码盘处于不同位置时,各光敏元件根据受光照与否转换出相应的电平信号,形成二进制数。这种编码器的特点是不要计数器,在转轴的任意位置都可读出一个固定的与位置相对应的数字码。显然,码道越多,分辨率就越高,对于一个具有 N位二进制分辨率的编码器,其码盘必须有N条码道。目前国内已有16位的绝对编码器产品。绝对式编码器是利用自然二进制或循环二进制(葛莱码)方式进行光电转换的。绝对式编码器与增量式编码器不同之处在于圆盘上透光、不透光的线条图形,绝对编码器可有若干编码,根据读出码盘上的编码,检测绝对位置。编码的设计可采用二进制码、循环码、二进制补码等。它的特点是:可以直接读出角度坐标的绝对值;没有累积误差;电源切除后位置信息不会丢失。但是分辨率是由二进制的位数来决定的,也就是说精度取决于位数,目前有10位、14位等多种。(3)混合式绝对值编码器混合式绝对值编码器,它输出两组信息:一组信息用于检测磁极位置,带有绝对信息功能;另一组则完全同增量式编码器的输出信息。光电编码器是一种角度(角速度)检测装置,它将输入给轴的角度量,利用光电转换原理转换成相应的电脉冲或数字量,具有体积小,精度高,工作可靠,接口数字化等优点。它广泛应用于数控机床、回转台、伺服传动、机器人、雷达、军事目标测定等需要检测角度的装置和设备中。3.2主轴脉冲发生器的安装主轴脉冲发生器的安装,通常采用二种方式:一是同轴安装,二是采用异轴安装。同轴安装的结构简单,联结方便。但缺点时安装后不能加工穿出车床主轴孔的零件。而异轴安装则没有这个缺陷。目前经济型数控系统改造卧式车床,多采用同轴安装。主轴脉冲发生器从传动联结方面分为刚性联结和柔性联结。所谓刚性联结就是指常用的轴套方式联结,这种联结对联结件的制造精度和暗转精度要求较高。应为同轴度的误差,会引起主轴脉冲发生器的偏转,造成信号不准甚至损坏内部光栅盘。另一种联结方式为柔性联结,即车床主轴与主轴脉冲发生器之间用弹性元件联结,常用的元件为波纹管橡胶管。联结方式如附图所示。这是较为适用的联结方式。需引起注意的是,主轴脉冲发生器属精密光学元件,安装时应格外小心,以免损坏光栅盘。另外,在使用中还应注意最高许用转速,使用时车床主轴不能超过此转速。最好能做到使用时可将其装上,不使用时将其脱开,以延长其实用寿命。3.3主轴脉冲发生器的选择选用ZSP708系列,采用刚性联结。下图为主轴脉冲发生器的型号代号说明:其特点为:经济型数控用。安装方便,互换性好,抗干扰强。采用模块化设计,耐高温、可靠性高。外径70,止口52,轴径8,D形切口。 航空插头输出图五 主轴脉冲发生器的型号代号说明表六 主轴脉冲发生器接线表、技术参数接线表 (航空插头:XS16-7)插座号1234567导线颜色红黑绿棕白铜网-信 号+5VSIG ZSIG A0VSIG B屏蔽线-注: 电缆侧出:信号按表中所示的导线颜色连接,输出电缆标准长度为1m,最长可达100m。 电缆屏蔽线应接编码器插座的6脚,6脚已接编码器外壳,另一端屏蔽线应悬空。 根据用户需要,可选配其他航空插头,如CX22-10或YZM-10等。 实际接线以编码器标牌为准。技术参数电源电压VCCDC+5V5%或+4.513.2V、+10.826.4V最大机械转数 5000rpm输出电压 高电平85%Vcc,低电平0.3V抗震动 50m/s2,10200HZ,XYZ方向各2h消耗电流 180mA抗冲击 980m/s2,6ms,XYZ方向各2次响应频率 0100KHZ (或按用户要求)防 护 防水、防油、防尘 IP54输出波形 方波工作寿命 MTBF50000h (+25,2000rpm)载空比 0.5 T 0.1 T工作温度 -25100启动力矩 610-3Nm(+25)储存温度 -40110转动惯量 7.510-6kgm2工作湿度 3085% (无结霜)轴最大负载 径向: 35N,轴向: 25N重 量 约0.32Kg安装尺寸(单位:mm)4 普通车床自动化改造的单片机控制4.1系统设计数控机床微机系统有两种基本形式,即经济型和全功能型。所谓经济型系统是用一个计算机系统作主控单元,伺服系统大都为功率步进电动机,采用开环控制系统,步进脉冲当量为0.01-0.005mm/脉冲,机床快速移动速度为2m/min8m/min,传动精度较低,功能也比较简单。全功能型的系统用24个计算机系统进行控制,各个cpu之间采用标准总线接口,或者采用中断方式通讯。在主控计算机的管理下,各计算机之间分别进行指令识别、插补运算、文本及图形显示、控制信号的输入输出符等。伺服系统一般采用交流或直流电动机伺服驱动的闭环或半闭环控制,这种形式可方便地控制进给速度和主轴转速。机床最快移动速度为824m/min,步进脉冲当量为0.01-0.001mm/脉冲,控制的轴数多达2024个,因而广泛用于精密数控车床、铣床、加工中心等精度要求高、加工工序复杂的场合。早期的经济型数控系统多采用功能简单的Z80 单板机控制。近年来,多采用单片机为核心,做成专用的数控系统,下图所示为本篇论文所设计的单片机所控制的普通车床(C6150改造后)的硬件框图,实用于普通车床的数控系统。 图51 控制系统框图 其中, CPU为8031单片;存贮器:EPROM(27128),EPRAM(6264);I/O接口:键盘,显示器及伺服电机;控制对象:伺服电机。图六 单片机所控制的普通车床(C6150改造后)的硬件框图本图中键盘用于手工输入零件的加工程序,显示器用于显示输入的指令和加工状态,8031对加工程序进行指令识别运算处理后,向锁存器输入进给脉冲,经X、Y驱动模块伺服放大后,驱动X轴、Z轴步进电动机,产生进给运动:8255的PB口输出控制信号M.S.T。其中M为辅助功能,主要示主电动机,冷却电动机的启/停控制信号:S为主轴调速控制信号:T为转刀架的转位换刀的转位换刀控制信号。本控制是选用8031单片机。8031单片机包含中央处理器、程序存储器(ROM)、数据存储器(RAM)、定时/计数器、并行接口、串行接口和中断系统等几大单元及数据总线、地址总线和控制总线等三大总线。下图为8031的引脚图:MCS-51系列单片机中的8031、8051及8751均采用40Pin封装的双列直接DIP结构,下图是它们的引脚配置,40个引脚中,正电源和地线两根,外置石英振荡器的时钟线两根,4组8位共32个I/O口,中断口线与P3口线复用。图七 8031引脚配置其内部结构的的功能如下:中央处理器:中央处理器(CPU)是整个单片机的核心部件,是8位数据宽度的处理器,能处理8位二进制数据或代码,CPU负责控制、指挥和调度整个单元系统协调的工作,完成运算和控制输入输出功能等操作;数据存储器(RAM):8051内部有128个8位用户数据存储单元和128个专用寄存器单元,它们是统一编址的,专用寄存器只能用于存放控制指令数据,用户只能访问,而不能用于存放用户数据,所以,用户能使用的的RAM只有128个,可存放读写的数据,运算的中间结果或用户定义的字型表。 程序存储器(ROM): 8051共有4096个8位掩膜ROM,用于存放用户程序,原始数据或表格。 定时/计数器(ROM): 8051有两个16位的可编程定时/计数器,以实现定时或计数产生中断用于控制程序转向。 并行输入输出(I/O)口: 8051共有4组8位I/O口(P0、P1、P2或P3),用于对外部数据的传输。 中断系统: 8051具备较完善的中断功能,有两个外中断、两个定时/计数器中断和一个串行中断,可满足不同的控制要求,并具有2级的优先级别选择。 时钟电路: 8051内置最高频率达12MHz的时钟电路,用于产生整个单片机运行的脉冲时序,但8051单片机需外置振荡电容。4.2用单片机控制系统电路 4.2.1存储器扩张电路存储器扩张电路如下图所示,EPROM用于存储控制程序,RAM用于存储加工程序。位了保证RAM在掉电时加工数据不丢失,电路中还设计了掉电保护电路。图八 存储器扩张电路下面简单介绍一下所用到的芯片的原理与框图(27128)EPROM芯片27128有8根数据线D0-D7,81928(8388600)个存储单元,需要13根地址线(A0-A12)。27128可执行读出和写出两操作。本设计中,两种操作都有用到,其扩张单片机的内存容量,这相当与写入;在工作中,加工零件时需从中读出数据进行加工。在27128中,最重要的时OE、CE两条信号线。CE即为使用地址线划定27128的存储单元所在存储空间的区域。此时CE有效。当CE0时,可从存储器读出数据,这可用CPU的MREQ和RD信号控制。下图为27128的引脚图。图九 芯片27128的引脚图 6264RAM芯片6264为静态RAM,下图(一)为其管脚图。其是一种CMOS工艺制作的芯片,由单一5V供电,额定功耗为200uW,典型存取时间为200ns,28线双列直插式扁平封装,地址线增加了两根,为A0-A12,由两个片选端CE1,CE2。图二为其操作方式。图十 6264管脚图表七 芯片6264操作方式管脚操作方式CE1CE2OEWED0-D7未选中(掉电)1任意任意任意高阻未选中(掉电)任意0任意任意高阻输出禁止0111高阻读出0101DOT1写入0110DIN写入0100DIN74LS373锁存器74LS373为八D锁存器(3S,锁存允许输入有回环特性)。373 的输出端O0O7 可直接与总线相连。当三态允许控制端OE 为低电平时,O0O7 为正常逻辑状态,可用来驱动负载或总线。当OE 为高电平时,O0O7 呈高阻态,即不驱动总线,也不为总线的负载,但锁存器内部的逻辑操作不受影响。当锁存允许端LE 为高电平时,O 随数据D 而变。当LE 为低电平时,O 被锁存在已建立的数据电平。当LE 端施密特触发器的输入滞后作用,使交流和直流噪声抗扰度被改善400mV 。引出端符号:D0D7 数据输入端OE 三态允许控制端(低电平有效)LE 锁存允许端O0O7 输出端图十一 锁存器74LS373外部管腿掉电保护电路为了在外部电源断电的情况下,存储在静态RAM6264中的零件加工程序不至于丢失,所以需要外加掉电保护电路。下面就是一个标准的掉电保护电路。(VCC = 6V)。图十二 掉电保护电路4.2.2面板操作键和功能选择开关面板操作键和功能选择开关面板操作键于8031的P1口接口电路如下图所示。图中为手动操作进给键,分别完成人工操作的的进给。运行时按下此键,可中断程序的运行。是一个两位开关,用于单段连续控制,置于“单段”位置时,每运行一个程序段就暂停,只有按下启动键,才继续运行下一个程序段。单段工作方式一般用于检查输入的加工程序。置于“连续”位置时,程序将连续执行。图十三 面板操作键和功能选择开关接线图4.2.3功能选择开关功能选择开关为一个单刀8掷波段开关,它与系统的8255的PA口相连,如下图所示,用于编辑、空运行、自动、回零、手动、通信等功能的选择。编辑方式 用于加工程序的输入、检索、修改、插入和删除等操作空运行方式 启动加工程序后,只执行加工指令,对M.S.T指令则跳过不执行,而且刀具以设定的速度运行。这种方式主要用于检查加工程序,而不用于加工。自动方式 只有在这个方式下,才可以按启动键实行加工。在编辑状态下输入程序并检查无误后,将置自动方式,再按下启动键,认定当前刀具为起点位置,开始执行加工程序。手动方式 用于加工前对刀调整或进行简单加工。该方式有、共三种选择,分别对应与不同的进给速度。回零方式 使刀架沿X轴、Y轴回到机械零点。通信方式 该方式中包括系统与盒式磁带机、打印机及上位机的数据通讯、转存等操作。图十四 功能选择开关接线图4.2.4键盘、显示器接口电路 键盘、显示器是数控系统常用的人机交互的外围设备,可以完成数据的输入和计算机状态数据的动态显示。采用行列式键盘,即用I/O接口线组成行、列结构,按键设置在行列的交点上。采用8155接口芯片管理的键盘、显示电路,由58键和7位LED显示器组成,为了简化电路,键盘的列线及LED显示器的字位控制共用一个接口,即8155芯片的A接口。键盘的行线由芯片接口控制,显示器的字型数据由芯片的B接口控制。键盘接口电路主要是用8155扩展I/O口组成的行列式键盘。8155各引脚功能说明如下:RST:复位信号输入端,高电平有效。复位后,3个I/O口均为输入方式。AD0AD7:三态的地址/数据总线。与单片机的低8位地址/数据总线(P0口)相连。单片机与8155之间的地址、数据、命令与状态信息都是通过这个总线口传送的。:读选通信号,控制对8155的读操作,低电平有效。:写选通信号,控制对8155的写操作,低电平有效。:片选信号线,低电平有效。IO/:8155的RAM存储器或I/O口选择线。当IO/0时,则选择8155的片内RAM,AD0AD7上地址为8155中RAM单元的地址(00HFFH);当IO/1时,选择 8155的I/O口,AD0AD7上的地址为8155 I/O口的地址。ALE:地址锁存信号。8155内部设有地址锁存器,在ALE的下降沿将单片机P0口输出的低8位地址信息及,IO/的状态都锁存到8155内部锁存器。因此,P0口输出的低8位地址信号不需外接锁存器。PA0PA7:8位通用I/O口,其输入、输出的流向可由程序控制。PB0PB7:8位通用I/O口,功能同A口。PC0PC5:有两个作用,既可作为通用的I/O口,也可作为PA口和PB口的控制信号线,这些可通过程序控制。TIMER IN:定时/计数器脉冲输入端。TIMER OUT:定时/计数器输出端。VCC:5V电源下图为8155扩展I/O口组成的行列式键盘接口电路。图十五 8155扩展I/O口组成的行列式键盘接口电路4.2.5步进电动机驱动电路设计步进电机驱动电路的主要功能是功率放大,它将光电隔离电路送来的弱信号经功率放大,变成较强的电信号,直接驱动步进电机,如图2所示。当控制脉冲来时,V1,V3,V4全导通,并使脉冲变压器Tc的副边产生一定宽度的脉冲电流,使V2导通,使V5处于反向偏置,将低压Ga与绕组La切断,高压电源Gh通过V2、V1为步进电机某一相绕组La供电,使其电流上升沿变陡。经过tb时间后脉冲电流消失,使V2截止,Gh与绕组之间被切断。Ga通过V5、V1为La供电,提供电动机所需的额定电流。通过调整脉冲变压器的磁芯和R5可改变高压供电的时间宽度tb。步进电动机的的工作过程一般由控制器控制,控制器按照设计者的要求完成一定的控制过程,使功率放大器按照要求的规律驱动步进电动机运行。简单的控制过程可以用各种逻辑电路来实现,其缺点使线路复杂、控制方案改变困难,自从微处理器问世以来,给步进电动机控制器设计开辟了新的途径。各种单片机微型计算机的迅速发展和普及,为设计者能很强而价格低廉的步进电动机控制器提供了条件。本论文步进电动机采用光电耦合电路再经过功率放大后控制步进电动机。(1)光电耦合电路为了防止强电干挠及其它干挠信号通过I/O口控制电路进入计算机,影响其工作,通常的办法使首先采用滤波吸收,抑制干挠信号的产生,然后采用光电耦合的办法,使微机与强电部件不共地,阻断干挠信号的传导。光电隔离电路主要由光电耦合器的光电转换元件组成,如下图所示。图十六 步进电动机驱动电路采用光电耦合器可以将微机与前向、后向通道及其它相关部分切断与电路的联系,从而有效地防止干扰信号进入微机在微机应用系统中,由于端口的性质不同,接口电路也有所不同。当与微机连接的接口复位时时,其接口倍被强迫置成高电平,使PNP晶体管截止,光电耦合器中无电流通过,输出为高电平。当软件使接口置为低电平时,则输出为低电平。采用这种电路可使开机复位时不因接口强迫置成高电平而输出不需要的信号。 (2)功率放大电路如下图所示即为功率放大接线图,图中A、B、C、D分别为步进电动机的四相,每相由一组放大器驱动。放大器输入端与环形分配器相连。在没有脉冲输入时,3D4K和3DD15功率放大器均截止。绕组中无电流通过。电动机不转。当A相得电,电动机转动一步。当脉冲依次加到A、B、C、D四个输入端时,四组放大器分别驱动不同得绕组,使电动机一步一步地转动。电路中与绕组并联的二极管VD分别起到续流作用,即在功放管截止时,使储存在绕组中的能量通过二极管形成续流回放泄放,从而保护功放管。与绕组W串连的电阻R为限流电阻,限制通过绕组的电流不致超过其额定值,以免步进电动机发热厉害被烧坏。R的阻值一般在520范围内选取。该电路结构简单,但R串在大电流回路中要消耗能量,使放大器功率降低。同时由于绕组电感L较大,电路对脉冲电流的反应较慢,因此,输出脉冲波形差、输出功率低。这种放大器主要用于对速度要求不高的小型步进电动机中。图十八 功率放大电路4.2.6 M.S.T接口M.S.T信号有两个特点,一是信号功率较大,微机输出的信号要进行放大后才能使用:二是信号控制的都是220V或380V强电开关器件,因此必须采用严格的电气隔离措施,如下图所示,由8255PB口输出控制信号,先经过一次光电隔离,经译码放大后。由中间继电器KA再次隔离,因此该接口电路具有较强的抗干扰能力。8255PB口定义为基本输出方式,从PB0-PB4输出的5个信号经光电耦合后,送至38译码器,其中PB0-PB2为译码地址信号,PB3、PB4为译码器片选信号。S01-SO4为与调整电动机相连的4种主轴调整信号,T10-T40为4种换刀信号。M03-M26为8个辅助功能信号,其中M03用于启动主轴正传,M04用于控制主轴反转,M05使主轴停止。M22-M26是用户自用信号,可用于控制冷却电动机的启/停、液压电动机的启/停、第三坐标的启/停或电磁铁动作等。各M.S.T的译码逻辑联系如下表所示。表八 M.S.T信号地址对照表 8255PB口输出信号8255PB口输出信号PB4PB3PB2PB1PB0PB4PB3PB2PB1PB00000000011111111000011110011001101010101SO1SO2SO3SO4T10T20T30T401111111100000000000011110011001101010101M03M04M05M22M23M24M25M264.2.7辅助电路设计8031芯片的时钟采用内部方式时钟电路, 如图2所示。晶体振动频率确定为6MHZ,电容在530PF之间选择,时钟的微词由电容C1、C2 控制。单片机的复位靠外部电路实现, 本设计使用上电复位和按钮复位的组合如下图所示。设置了急停键, 机床在工作中遇到意外情况时在不关闭电源的情况下, 急停机床使其恢复到原始状态。由8031单片机的外部中断INTo控制,一旦急停键闭合, 便能产生中断信号,达到停止机床的目的。如下图所示。5 数控软件的设计数控系统软件是一系列能完成各种功能的程序的集合。软件和硬件的结合,形成一个有特定功能的计算机数控系统,使该系统能够完成零件程序的输入,编辑、译码、数据计算、插补和伺服工等工作。系统软件结构图5-1所示: 图5-151总体设计方案设计 软件设计采用模块化设计,主要包括主模块、子程序模块、和定时中断模块。 主模块主要完成初始化和监控。初始化应包括PIO,CTC的初始化,标志位、原键盘区及显示和显示管理子程序。功能子模块包括+X、-X、+Y、-Y及STOP功能模块,并可调用原监控程序中许多子程序。中断模块包括急停中断模块,报警中断模块等。:52系统初始化软件 开机或人工复位后,数控计算机要进行必要的初始化处理。例如,设置系统硬件。包括中央处理器(CPU)或可编程I/O芯片的工作状态;设置中断方式;对系统变量赋予初值;并初始化输入端口的内容以机床处于正确的初始工作状态以及系统硬件部件的自检。初始化程序框图如图5-2所示。 图5-2初始化程序框图53插补程序设计 插补原理:进给机构每一步后,计算新坐标的位置加工。曲线理想的位置偏差,根据偏差的正负确定下一步的进给方向5.3.1直线插补 (1)偏差判别如图 偏差判别如图所示,加工轨迹是一条直线OE坐标起点为(0,0)终点为(Xe,Ye),设刀具的任意位置为(X,Y)。 图6-3偏差判断示意图P点在直线OE上,则OP与OE重合,他们的斜率相等,即X/Y=Ye/Xe,可改写为XeY=XYe XeY-XYe=0 2)若P点在直线OE上方,则OP的斜率大于OE斜率,既X/YYe/Xe可改写为 XeY-XYe0若P点在直线OE下方,则OP斜率小于OE斜率,即X/YYe/Xe可改写为XeY-XYe0用F表示P点的偏差函数,并定义为F=XeY-XYe则当F=0时,P点在直线OE上;F0时,P点在直线OE上方;F0时,P点在直线OE下方;(2)进给 1)当F=0时,规定刀具向+X方向前进一步; 2)当F0时,控制刀具向+X方向前进一步; 3)当F0时,控制刀具向+Y方向前进一步; 刀具每走一步后,将刀具坐标值代入函数式F=XeY-XYe,求出新的F值一确定下一步进给方向。(3)偏差计算用公式F=XeY-XYe计算偏差时,要求进行两数乘积和求差运算。因两数乘积和求差运算复杂,运算速度慢。实际计算时作如下变换。如下图所示直线插补时坐标变换情况。 图6-4直线插补坐标变换设某一时刻刀具运动到点(Xi,Yi)该点的偏差值为F=XeYi-XiYe如F0时,沿+X方向走一步,到达(Xi+1,Yi)点如图所示,新的偏差值为Fi+1=XeYi-(Xi+1)Ye =XeYi-XiYe-Ye =Fi-Ye若Fi0时,沿+Y方向走一步,到达(Xi,Yi+1)点,如图所示,新的偏差值为:Fi+1=Xe(Yi+1)-XiYe=XiYe+Xe=Fi+Xe可见,向+X方向走一步后,可采用(Fi-Ye)计算新的偏差值,向+Y方向走一步后,可采用(Fi+Ye)计算新的偏差值。这种利用前一加工点的偏差,递推出新的加工点的计算方法,称为递推法。递推计算法,不用乘除法。只用加减法,并且只需要直线的终点坐标值,而不用计算和保存刀具中间坐标点,所以,计算量运算时间减少,提高了插补速度,使插补器机构简单。逐点比较法直线插补和计算归纳过程如下表所示偏差判别进给方向偏差计算Fi0+XFi+1=Fi-YeFi0+YFi+1=Fi+Xe 表1 直线插补计算过程(4)终点判别最常见的终点判别方法是设置一个长度计算器,因而从直线的起点O移动终点E,刀具沿X轴应走的步数为Xe,沿Y轴应走的步数为Ye,所以,计算长度为两个方向进给步数之和,即N=Xe+Ye无论X轴还是Y轴,每送出一个进给脉冲,计算长度减1,当计算长度件到零时,即N=0时,表示到达终点,插补结束。5.3.2圆弧插补圆弧曲线加工时分逆圆弧插补(G03)和顺圆弧插补(G02)。图是表示插补第一象限逆插补的简图,图中一圆弧圆心为坐标圆点,给出圆弧的起点A坐标(Xe,Ye)和终点坐标(Xb.Yb),已知圆弧的半径为R。 图6-5圆弧插补坐标变换偏差判别 任取一点P,设P点相对圆弧的AB的位置有三种情况:P点在圆弧AB上,则OP等于圆弧半径R,即X2+Y2=R2可改写成 X2+Y2-R2=0P点在圆弧AB外侧时,则OP大于圆弧半径R,即X2+Y2R2可改写成 X2+Y2-R20P点在圆弧AB内侧时,则OP小于圆弧半径R,即X2+Y2R2可改写成 X2+Y2-R20用F表示P点的偏差函数时,并定义为: F= X2+Y2-R2 则当 F=0时,P点在圆弧AB上;F0时,P点在圆弧AB外侧;F0时,P点在圆弧AB内侧;坐标进给 1)当F=0时,规定刀具向-X方向前进一步; 2)当F0时,规定刀具向-X方向前进一步;3)当F0时,规定刀具向+Y方向前进一步; 刀具每走一步后,将刀具新的坐标代入F= X2+Y2-R2,求出新的F值,以确定下一步进给方向。(3)偏差计算 因为采用公式F= X2+Y2-R2计算偏差值时,要进行二次乘方的计算,比较费时,实际计算时做如下转换。 设某一时刻刀具运动到点Pi(Xi,Yi)该点的偏差值为: Fi= X2+Y2-R2 图6-6偏差坐标进给示意图若F0时,沿-X方向前进一步,到达(Xi-1,Yi)点,如图7-a所示,新的偏差值为: Fi+1=(Xi-1)2+Yi2-R2=Xi2-2Xi+1+Yi2-R2 =(Xi2+Yi2-R2)-2Xi+1 =Fi-2Xi+1 若Fi0时,沿+Y方向前进一步,到达(Xi,Yi+1)点,如图7-b所示,新的偏差值为: Fi+1=Xi2+(Yi+1) 2-R2 =Xi2+Yi2+2Yi+1-R2 =(Xi2+Yi2-R2)+2Yi+1 =Fi+2Yi+1 上面导出了第一象限逆圆插补的偏差值递推计算公式。与偏差直接计算式相比,递推计算只进行加、减运算(乘2运算可采用移法位实现,避免了乘方运算,计算机容易实现。逐点比较逆圆插补的计算过程归纳如表2: 偏差判别进给方向偏差计算坐标计算Fi0-XFi+1=Fi-2Xi+1X i+1=Xi-1,Y i+1=YiFi0+YFi+1=Fi-2Yi+1X i+1=Xi,Y i+1=Yi+1 表2逆圆插补过程 同理可以推出第一象限圆弧插补偏差值的计算公式。第一象限圆弧插补的计算过程如表3:偏差判别进给方向偏差计算坐标计算Fi0-YF i+1=Fi-2Yi+1X i+1=Xi,Y i+1=Yi-1Fi0+XF i+1=Fi-2Xi+1X i+1=Xi+1,Y i+1=Yi 表3顺圆弧插补过程(4)终点判别 与直线插补的终点判别一样,设置一个长度计数器,取X、Y坐标轴方向上的中步数作为记数长度值,即:N=Xe-Xo+Ye+Yo 无论是X轴还是Y轴。每一步,计数器减一,当长度计数器减到零时,插补结束。 也可设置两个长度计数器Nx和Ny,Nx存放X方向进给总步数,Ny存放Y方向进给总步数。在X方向进给一次,Nx减少1,有Y方向进给一次,Ny减1,直到和都减为零时,插补结束。5.3.3螺纹加工插补算法 螺纹加工也是数控机床的一项主要功能之一,一般可以用镗刀或端面车刀在车床上实现。罗纹加工的种类主要包括:固定螺距螺纹、变动螺距螺纹、单螺纹或多螺纹、圆柱螺纹或锥型螺纹、外螺纹或内螺纹、端面螺纹等。 螺纹的长度是由轨迹运动指令控制的,但必须考虑到起动、停止和加减速位置区域的影响,螺纹螺距是以代码I、K送入的,并采用无符号增量位置数据形式,其标准输入分辨率为0.001mm/r。左手螺纹或右手螺纹可通过指定主轴的旋转方向来实现,并且主轴旋转方向的改变和速度的稳定过程必须在实际螺纹加工之前完成。 为了实现螺纹加工,主轴上必须安装有脉冲编码器。它一般有一对正交脉冲输出信号用于测量旋转电机的角度,其相位用于判别方向。另外,还有一个零标记脉冲输出,它对应在每砖的同一位置发出一个脉冲,用于绝对位置定位。在加工时为了实现同一螺纹的多次切削,即每次设定一个固定的吃刀量并保证螺距通过多次切削加工才达到要求的螺纹深度,这样每次螺纹切削进给启动都要经过零标记脉冲的定位才能实现,即保证刀具是在工件圆周上的每一点切入工件。另外,螺纹切削还应该在同样的主轴转速下完成,以免因速度的不同而引起的跟踪误差的变化。 螺纹切削过程中,CNC系统的进给倍率开关、进给停止按扭、主轴速度倍率开关和加工方式等均对其失去控制作用。 事实上,螺纹加工的插补运算相对于其它轮廓轨迹的插补运算来讲要简单的多。下面就以车床为例,对各种螺纹切削加工的插补算法予以简单介绍。固定螺距的螺纹加工插补算法圆柱螺纹加工插补 图6-7圆柱螺纹加工例图如上图所示圆柱螺纹,设固定螺距为h(mm)。机床主轴上安装的光电编码器分辨率N(脉冲/转),则根据图中几何关系很快可推的两个坐标轴的增量分别为:Xi=0(i=0,1,2,), Zi=(h/n)* ni式中为插补周期内从主轴光电编码器采集到的脉冲总数,对于给定的系统来讲,起值由数控加工程序中设定的主轴转速所确定。设主轴转速为S r/min,则可求得固定螺距螺纹加工时刀具的进给速度为V=h*s(mm/min)-对于图中切削深度t来讲,往往是通过几次重复切削才达到此切削深度的,而这种X轴方向的进给是通过数控加工程序的配合来完成的,而不是由式进给量Xi的改变来实现,所以表达式中Xi的始终等于零。2)圆锥螺纹的加工插补 图5-8圆锥螺纹加工例图如上图所示为圆锥螺纹的加工,从图中可以看出,与圆柱螺纹加工不同的是,增加了一个X轴方向的进给量I,则此时两个轴的进给增量为:Zi=(I/N)* ni, Zi=(h/N)*ni (I=0,1,2,)式中I=h*tan a,其它变量的定义同前。(2)变动螺距的螺纹加工插补原理算法 每转的螺距变化可通过F代码后紧跟着的编程值来改变,直到获得最大或最小可能值为止。 一般情况下,G34指令用于螺距的增加,例如数控加工程序段: N05 G34 G90 Z217 K2 F0.1 LF其中,K2表示初始螺距h=2mm,F0.1表示每转增加0.1mm的螺距。 相对应的,G35指令用于螺距的减少,例如数控加工程序段: N08 G35 G90 Z417 K8 F0.2 LF其中,K8表示初始螺距h=8mm,F0.2表示每转螺距减少0.2mm。 变动螺距加工的插补算法与固定螺距加工的插补算法相同,只是每当接收到光电编码器的位零标记脉冲时,螺距应增加或减少F代码所指定的长度值,然后按式和式继续下一个螺距的加工。(3)多螺纹加工的插补算法 螺纹切削总是在光电编码器的零位脉冲处开始。可以借助与数控加工程序配合,控制每次切削螺纹的起点有一个偏移,这样即可获得多螺纹的切削。事实上,对于多螺纹的每一道来讲,与单螺纹的情况完全相同;但对于多螺纹来讲,只是在第一道螺纹切削好后,起点 将偏移一个距离h,然后开始进入下一道螺纹的切削,其中h的计算公式为: h=h/m5.3.4 程序设计参考车床数控化改造实例中C616普通车床的数控化改造的数控软件。6 数控机床的安装调试及验收数控机床的安装、调试和验收是数控机床前期管理的重要环节,其工作质量的优劣直接影响到机床性能是否能较好的发挥,因此必须严格按照有关标准进行。6.1机床的地基和对环境的要求一般小型数控机床,只对地基有一定要求,不用地脚螺钉紧固,只用支钉来调整机床的水平。而中、大型机床(或精密机床)一般都需要做地基,并用地脚螺栓紧固,精密机床还需要再地基周围做防震沟。电网电压的波动应控制在+10%15%之间,否则应调整电网电压或配置交流稳压器。数控机床应远离各种干扰源,如电焊机、中高频热处理设备和一些高压和大电流及易产生火花的设备,与其距离要大于50米。数控机床不要安装在太阳直射到的地方,其环境温度应符合规定,绝对不能安装在有粉尘产生的车间里。6.2各控制单元间的电缆连接这主要是指数控装置、强电控制柜与机床操作台、DMI/CRT单元、进给伺服电动机和主轴电动机动力线、反馈信号线的连接以及与各辅助装置之间的连接,最后还包括数控柜电源变压器输入电缆的连接。这些连接必须符合随机提供的规定。电缆插头、插座是否碰坏和有油污灰尘等赃物侵入。对数控柜和电器柜要检查各接头和各插件是否损坏或松动而接触不良,并将各插头及各接插件一一插紧。另外,数控机床接地线的连接十分重要,良好的接地不仅对设备和人身安全起着重要作用,同时也能减少电气干扰,保证机床的正常运行。6.3通电试车前的检查6.3.1输入电源电压和频率的确认6.3.2检查直流电源输出端是否正常 数控系统所需要的+5V、15V、24V等直流电压是由数控系统内部的直流稳压单元提供的,通电前应用万用表检查其输出是否短路或对地短路现象。如有短路必须查清原因,排除后可通电,否则会烧坏系统内的直流稳压单元。6.3.3检查各熔断器 熔断器是设备的“卫士”,时刻保护着设备的安全。除供电主线上有熔断器外,几乎每一块电路板或电路单元都装有熔断器。但过负荷、外电压过高或负载端发生意外短路情况时,熔断器能马上被熔断而切断电源,起到保护设备作用,所以一定要检查熔断器的质量和规格是否符合要求。必须使用快速熔断器的单元不能用普通熔断器,所有熔断器不能用普通熔断器等代替。6.3.4短接棒的设定 对于整体购进的数控机床,一般情况下机床制造厂已经设定好,但需检查确认。对于单机购进的数控机床系统,用户必须根据机床的需要自行设定。6.3.5检查油和气 检查液压系统的油箱、润滑用的油箱和润滑点是否是规定的油压或油脂、有关过滤器是否完好等。6.3.6确认各部件机器位置 通电前注意查机床工作台、主轴几个辅助装置等各部件的相对位置是否合适,以防通电时发生碰撞与干扰,必要时应通过手工做适当调整,另外,用于工作台传动的滚珠丝杠由于不能自锁,床鞍移动有可逆性,对此在通电前也必须再次检查机床各坐标轴,确认移动床鞍间的机械固定是否完好。6.4通电试车 在确认工作正确无误后,即可通电试车,并且也必须按先后步骤进行,即先对各部件分别通电试验,都正确无误后,在进行总体通电。6.4.1确认电源电压相序 切断各分路空气开关活塞熔断器,和机床总开关,检查输入电源电压相序是否正确,其方法可用相序表示波器来判定。特别是伺服驱动采用晶闸管控制的电器,如相序不符,一通电就会熔断熔丝,甚至造成损坏。6.4.2接通强电柜交流电源 对机床上的各交流电动机如电动柜内冷却风扇、液压泵电动机、冷却泵电动机逐一分别接通电源,观察电动机转向是否正确、是否有异常声响等。对液压系统还需要观察各测量点上的油压是否正常,手控各个驱动部件,并检查运动是否正常。6.4.3接通直流电源 检查测量各直流电源是否正常,如+5V(允差5%)+24V(允差10%)15V(允差5%),检查时需要结合当地供电电压的峰谷值情况,其偏差是否超出其允许范围。 6.4.4线数控装置供电 在第一次接通数控系统前应先暂时切断伺服驱动电源,NC装置通电后,先观察CRT 上显示数据及有否报警信息,并检查数控装置内有关指示灯等信号是否正常,是否有异味等。目前的数控系统一般都有自诊断功能,若有故障会自动显示报警信息,此时可先按RESTER复位键,看报警是否能消除,如不能消除就应对报警及相关信息进行分析、排除。6.4.5数控系统参数核对 确认数控装置工作基本正常后,可开始对各项参数进行检查、确认和设定,并作必要记录,为了满足各机床不同规格型号的要求,数控系统的许多参数是设计成变动的,用户可以根据不同控制要求和实际情况来进行设定,使机床在最佳性能状态。 伺服系统通电:经济型数控系统参数核对,检查无误后,可接通伺服系统电源,一开始应做好随时急停的准备,以防飞车等事故,并观察CRT上有无报警信号,检查伺服驱动控制线路板上的信号指示灯是否正常,有无异味等。6.4.6手动操作 确认伺服系统供电一切正常后,进行手动操作各机床坐标轴,可用电手轮、连续进给、增量进给等各功能进行操作,测试各坐标轴运动是否正常,运行是否存在爬行形象,检查各轴运动是否正常工作等等。6.4.7主轴与辅助装置通电 接通主轴驱动系统电源,检查主轴正反转,停止,以及调速等是否正常,接通个辅助装置电源,逐项时运系统并检查,如换刀动作,工作台会运动是否正常,外设工作是否正常,还有工件夹紧和放松、集中润滑装置,排屑装置等等是否都一切正常6.4.8空运行及有关性能试验 通过程序输入,自动运行能使机床各部分工作逐项进行来调试程序,观察各部件运作是否均正常。参考文献1李洪 实用机床设计手册 北京: 机械工业出版社 19972杜君文 邓广敏 数控技术 天津:天津大学出版社 2002年3成大先 机械设计图册 北京:化学工业出版社 20034王炳实 机床电气控制 北京:机械工业出版社 20055李福生 实用数控机床技术手册 北京:北京出版社 19936上海纺织工学院等 机床设计图册 上海:上海科学技术出版社 19797张勇 朱朝宽 车床数控改造设计与实例 北京:机械工业出版社 8陈绍廉 数控机床改造技术 北京:航空工业出版社 19889 于淘 C6132普通机床的数控改造 . 北华大学学报10谷风金 C6140车床的数控改造与设计 . 煤矿机械11赵美林 CA6140车床的改造 . 机床与液压12陈继振 CA6140车床数控改造的安装及调试 . 设备与维护13白文庆 普通车床的数控改造 . 机械产品与科技14张丽芳 普通车床的数控改造设计 . 船电技术15贾传圣 普通机床的数控改造与应用 . 改装与维修16李朝阳 单片机原理及接口技术 北京:北京航天航空大学 200517林平勇 高嵩 电工电子技术 北京:高等教育出版社200018张建明 机电一体化系统设计 北京:高等教育出版社200119张树森 机械制造工程学 沈阳:东北大学出版社 200520顾维邦 金属切削机床概论 北京:机械工业出版社200521周开勤 唐蓉城等 机械设计师实用手册 天津:天津科学技术出版199222唐仲文 实用数控机床技术手册 北京:北京出版社 199323牛大年 机械原理 北京:高等教育出版社199424吴道全 金属切削原理及刀具 重庆:重庆大学出版社 200325L.Meivovitch,“Elements of Vibration analysis”,MCGRAWHILL,199526INTERNATIONAL STANDARD ISO02861 ISO02862 198827Yoram Koren,McGram Hill Book Co.1983附录:外文资料Numerical control technology and equipping development trend and countermeasure Equip the engineering level, level of determining the whole national economy of the modernized degree and modernized degree of industry, numerical control technology is it develop new developing new high-tech industry and most advanced industry to equip (such as information technology and his industry, biotechnology and his industry, aviation, spaceflight, etc. national defense industry) last technology and getting more basic most equipment. Marx has ever said the differences of different economic times, do not lie in what is produced, and lie in how to produce, produce with some means of labor . Manufacturing technology and equipping the most basic means of production that are that the mankind produced the activity, and numerical control technology is nowadays advanced manufacturing technology and equips the most central technology. Nowadays the manufacturing industry all around the world adopts numerical control technology extensively, in order to improve manufacturing capacity and level, improve the adaptive capacity and competitive power to the changeable market of the trends. In addition every industrially developed country in the world also classifies the technology and numerical control equipment of numerical control as the strategic materials of the country, not merely take the great measure to develop ones own numerical control technology and industry, and implement blockading and restrictive policy to our country in view of high-grade, precision and advanced key technology of numerical control and equipping. In a word, develop the advanced manufacturing technology taking numerical control technology as the core and already become every world developed country and accelerate economic development in a more cost-effective manner, important way to improve the overall national strength and national position. Numerical control technology is the technology controlled to mechanical movement and working course with digital information, integrated products of electromechanics that the numerical control equipment is the new technology represented by numerical control technology forms to the manufacture industry of the tradition and infiltration of the new developing manufacturing industry, namely the so-called digitization is equipped, its technological range covers a lot of fields: (1)Mechanical manufacturing technology; (2)Information processing, processing, transmission technology; (3)Automatic control technology; (4)Servo drive technology; (5)Technology of the sensor; (6)Software engineering ,etc. Development trend of a numerical control technology The application of numerical control technology has not only brought the revolutionary change to manufacturing industry of the tradition, make the manufacturing industry become the industrialized symbol , and with the constant development of numerical control technology and enlargement of the application, the development of some important trades (IT , automobile , light industry , medical treatment ,etc. ) to the national economy and the peoples livelihood of his plays a more and more important role, because the digitization that these trades needed to equip has already been the main trend of modern development. Numerical control technology in the world at present and equipping the development trend to see, there is the following several respect in its main research focus. 1、A high-speed, high finish machining technology and new trend equipped The efficiency, quality are subjavanufacturing technology. High-speed, high finish machining technology can raise the efficiency greatly , improve the quality and grade of the products, shorten production cycle and improve the market competitive power. Japan carries the technological research association first to classify it as one of the 5 great modern manufacturing technologies for this, learn (CIRP) to confirm it as the centre in the 21st century and study one of the directions in international production engineering. In the field of car industry, produce one second when beat such as production of 300,000 / vehicle per year, and many variety process it is car that equip key problem that must be solved one of; In the fields of aviation and aerospace industry, spare parts of its processing are mostly the thin wall and thin muscle, rigidity is very bad, the material is aluminium or aluminium alloy, only in a situation that cut the speed and cut strength very small high, could process these muscles, walls. Adopt large-scale whole aluminium alloy method that blank pay empty make the wing recently, such large-scale parts as the fuselage ,etc. come to substitute a lot of parts to assemble through numerous rivet , screw and other connection way, make the intensity , rigidity and dependability of the component improved. All these, to processing and equipping the demand which has proposed high-speed, high precise and high flexibility. According to EMO2001 exhibition situation, high-speed machining center is it give speed can reach 80m/min is even high , air transport competent speed can up to 100m/min to be about to enter. A lot of automobile factories in the world at present, including Shanghai General Motors Corporation of our country, have already adopted and substituted and made the lathe up with the production line part that the high-speed machining center makes up. HyperMach lathe of U.S.A. CINCINNATI Company enters to nearly biggest 60m/min of speed, it is 100m/min to be fast, the acceleration reaches 2g, the rotational speed of the main shaft has already reached 60 000r/min. Processing a thin wall of plane parts, spend 30min only, and same part general at a high speed milling machine process and take 3h, the ordinary milling machine is being processed to need 8h; The speed and acceleration of main shaft of dual main shaft lathes of Germany DMG Company are up to 120000r/mm and 1g. In machining accuracy, the past 10 years, ordinary progression accuse of machining accuracy of lathe bring 5m up to from 10m already, accurate grades of machining center from 35m, rise to 11.5m, and ultraprecision machining accuracy is it enter nanometer grade to begin already (0.01m). In dependability, MTBF value of the foreign numerical control device has already reached above 6 000h, MTBF value of the servo system reaches above 30000h, demonstrate very high dependability . In order to realize high-speed, high finish machining, if the part of function related to it is electric main shaft, straight line electrical machinery get fast development, the application is expanded further . 2、Link and process and compound to process the fast development of the lathe in 5 axes Adopt 5 axles to link the processing of the three-dimensional curved surface part, can cut with the best geometry form of the cutter , not only highly polished, but also efficiency improves by a large margin . It is generally acknowledged, the efficiency of an 5 axle gear beds can equal 2 3 axle gear beds, is it wait for to use the cubic nitrogen boron the milling cutter of ultra hard material is milled and pared at a high speed while quenching the hard steel part, 5 axles link and process 3 constant axles to link and process and give play to higher benefit. Because such reasons as complicated that 5 axles link the numerical control system , host computer structure that but go over, it is several times higher that its price links the numerical control lathe than 3 axles , in addition the technological degree of difficulty of programming is relatively great, have restricted the development of 5 axle gear beds. At present because of electric appearance of main shaft, is it realize 5 axle complex main shaft hair structure processed to link greatly simplify to make, it makes degree of difficulty and reducing by a large margin of the cost, the price disparity of the numerical control system shrinks. So promoted 5 axle gear beds of head of complex main shaft and compound to process the development of the lathe (process the lathe including 5). At EMO2001 exhibition, new Japanese 5 of worker machine process lathe adopt complex main shaft hair, can realize the processing of 4 vertical planes and processing of the wanton angle, make 5 times process and 5 axles are processed and can be realized on the same lathe, can also realize the inclined plane and pour the processing of the hole of awls. Germany DMG Company exhibits the DMUVoution series machining center, but put and insert and put processing and 5 axles 5 times to link and process in once, can be controlled by CNC system or CAD/CAM is controlled directly or indirectly. 3、Become the main trend of systematic development of contemporary numerical control intelligently, openly, networkedly. The numerical control equipment in the 21st century will be sure the intelligent system, the intelligent content includes all respects in the numerical control system: It is intelligent in order to pursue the efficiency of processing and process quality, control such as the self-adaptation of the processing course, the craft parameter is produced automatically; Join the convenient one in order to improve the performance of urging and use intelligently, if feedforward control , adaptive operation , electrical machinery of parameter , discern load select models , since exactly makes etc. automatically; The ones that simplified programming , simplified operating aspect are intelligent, for instance intelligent automatic programming , intelligent man-machine interface ,etc.; There are content of intelligence diagnose , intelligent monitoring , diagnosis convenient to be systematic and maintaining ,etc. Produce the existing problem for the industrialization of solving the traditional numerical control system sealing and numerical control application software. A lot of countries carry on research to the open numerical control system at present, such as NGC of U.S.A. (The Next Generation Work-Station/Machine Control), OSACA of European Community (Open System Architecture for Control within Automation Systems), OSEC (Open System Environment for Controller) of Japan, ONC (Open Numerical Control System) of China, etc. The numerical control system melts to become the future way of the numerical control system open. The so-called open numerical control system is the development of the numerical control system can be on unified operation platform, face the lathe producer and end user, through changing, increasing or cutting out the structure target(numerical control function), form the serration, and can use users specially conveniently and the technical know-how is integrated in the control system, realize the open numerical control system of different variety , different grade fast, form leading brand products with distinct distinction. System structure norm of the open numerical control system at present, communication norm , disposing norm , operation platform , numerical control systematic function storehouse and numerical control systematic

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

|

2:不支持迅雷下载,请使用浏览器下载

3:不支持QQ浏览器下载,请用其他浏览器

4:下载后的文档和图纸-无水印

5:文档经过压缩,下载后原文更清晰

|

川公网安备: 51019002004831号

川公网安备: 51019002004831号