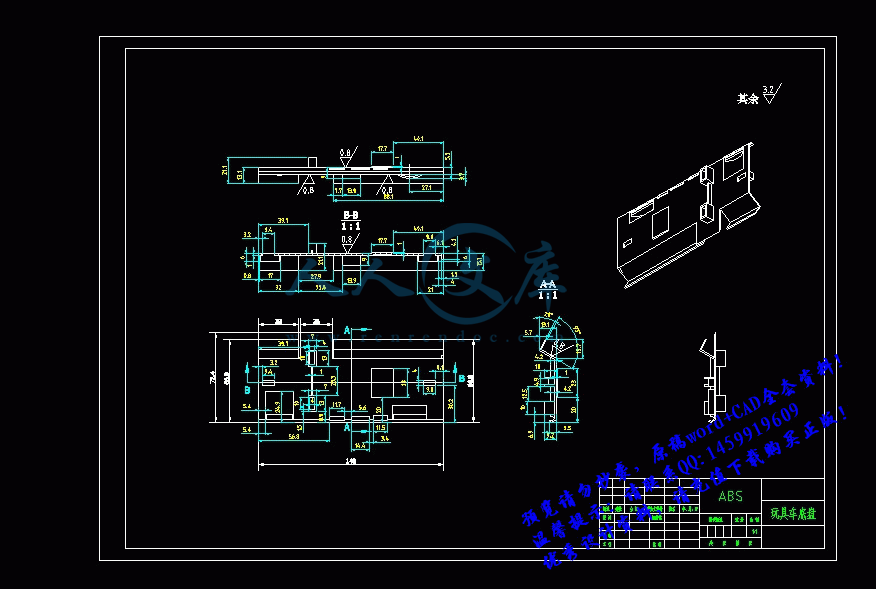

玩具车底盘塑料模具设计

玩具车底盘的注塑射模设计

玩具车底盘的注射模设计【优秀注射塑料模具设计+17张CAD图纸带SW三维】

【带开题报告+文献综述+29页@正文14500字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】.bat

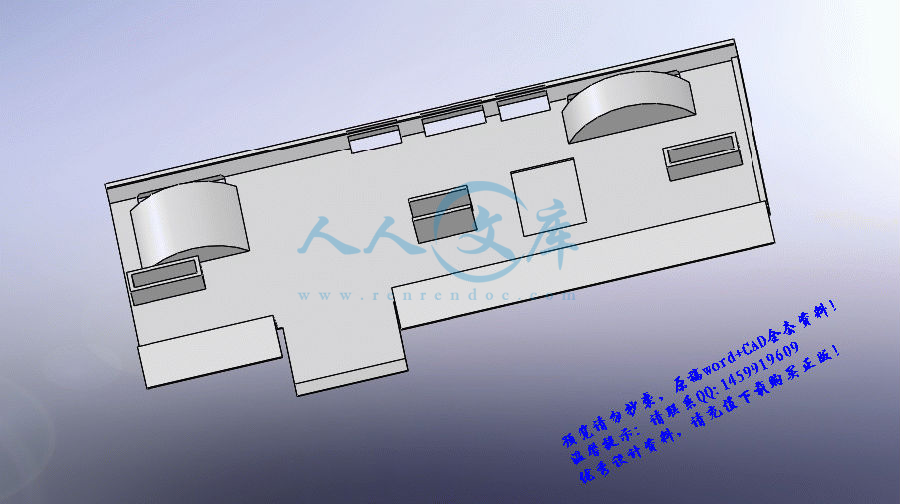

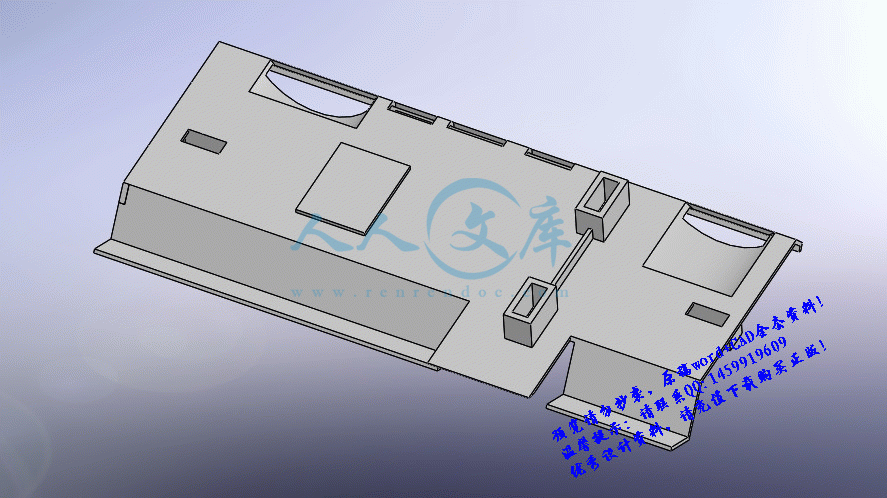

SW三维

参考文献资料

文献综述.doc

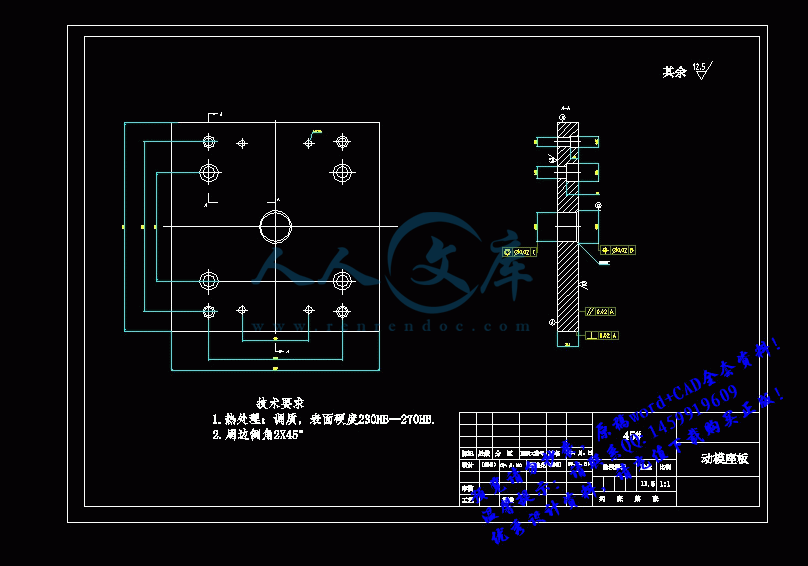

玩具车底盘塑料模具设计图纸总汇17张.dwg

玩具车底盘塑料模具设计正文.doc

玩具车底盘设计开题报告.doc

玩具车模具型腔-1.dwg

玩具车模具型腔-2.dwg

摘 要

本设计介绍了注射成型的基本原理,特别是分型面注射模具的结构与工作原理,对注塑产品提出了基本的设计原则;详细介绍了冷流道注射模具浇注系统、温度调节系统和顶出系统的设计过程,并对模具强度要求做了说明;

通过本设计,可以对注塑模具有一个初步的认识,注意到设计中的某些细节问题,了解模具结构及工作原理.

关键词 塑料模具 分型面 标准

目 录

摘 要II

目 录III

第1章 绪论1

1.1 国内外塑料模具的研究现状1

1.1.1国内塑料模具研究现状1

1.1.2 国外塑料模具研究现状2

1.3 本课题的任务2

第2章 塑件的工艺分析3

2.1分析材料性能3

2.1.1丙烯腈—丁二烯—苯乙烯三元共聚物(ABS)3

2.1.2聚苯乙烯(PS)4

2.1.3双酚A型聚碳酸酯(PC)4

2.2分析零件用途及设计要求6

2.3 综合分析塑件结构6

第3章 模具总体结构设计8

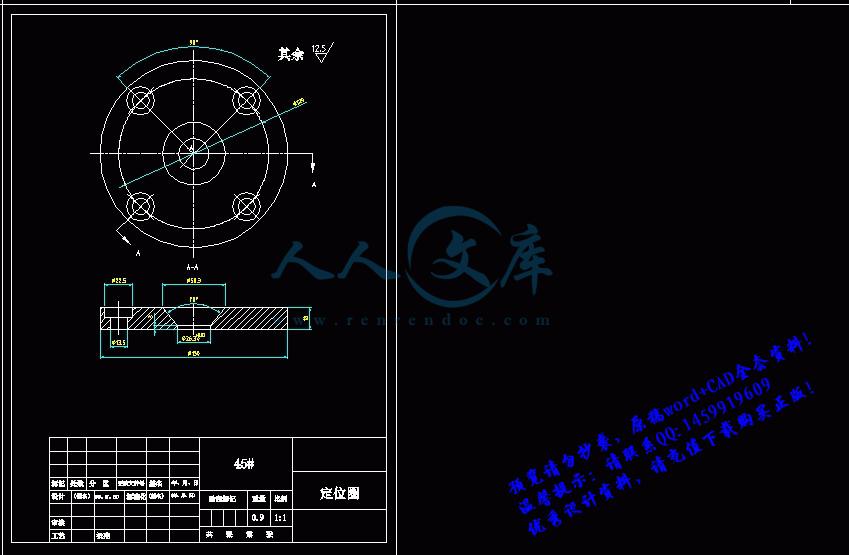

3.1 分型面的确定8

3.2型腔数目的确定8

3.3 浇注系统设计9

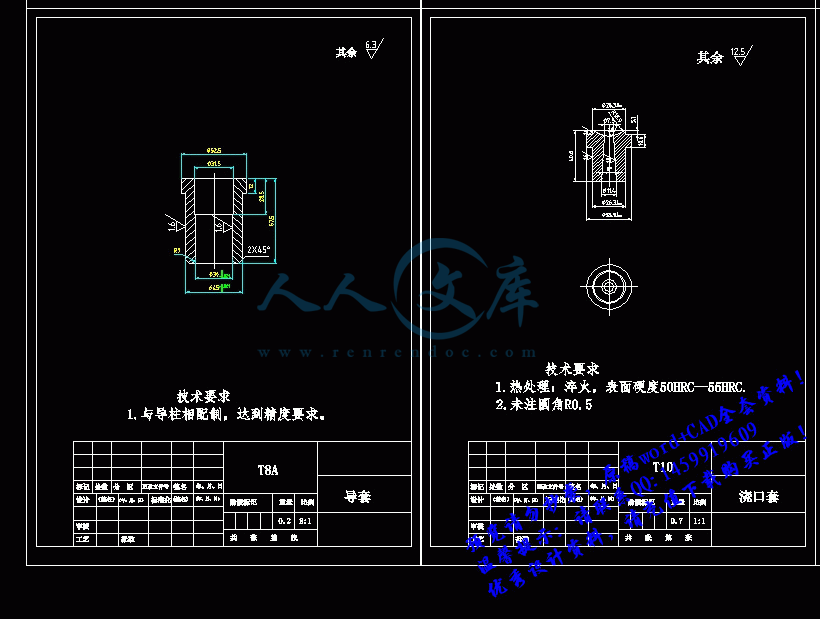

3.3.1 主流道、主流道衬套的设计9

3.3.2 分流道设计、浇口的设计10

3.3.3 冷料穴的设计及成形零部件的设计11

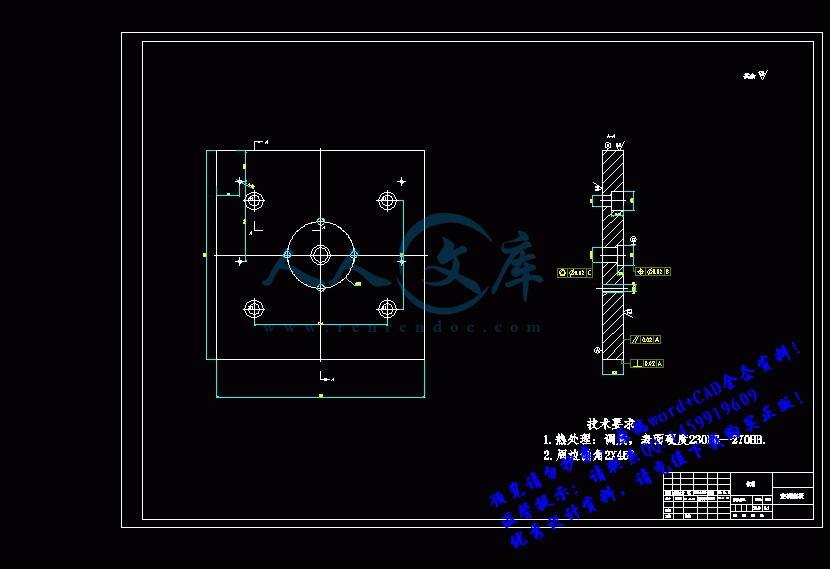

第4章 导向与定位机构12

第5章 顶出系统设计13

第6章 成型零件工作尺寸的计算14

第7章 排气设计15

第8章 温度调节系统设计16

8.1 温度调节对塑件质量的影响16

8.2对温度调节系统的要求16

8.3冷却系统设计:17

第9章 标准模架的选择18

第10章 注射机的选择校核和模具零部件结构设计18

10.1 注射机的分类18

10.2 模具相关尺寸计算19

总 结22

参考文献23

致 谢24

第1章 绪论

模具是由机械零件构成,它与相应的压力成形机械相配合,具有直接改变金属或非金属材料的形状、尺寸、相对位置和性质,使之成形为合格制品或半成品零件[1]。

作为一种高效率的工艺装备,模具具有节约原材料、制件成本低廉等一系列优点。目前,模具的应用日益广泛,已成为当代工业生产的重要手段和工艺发展方向,模具工业的水平和发展状况已被认为是衡量一个国家工业水平的重要标志之一。而在当今模具行业中,占大部分比例的是塑料成型模具,而塑料注射成型又是塑料模具工业中主要的加工方法之一,据统计塑料成形模具产量中约半数以上是注射模具[2]。近年来,随着新塑料的研发,以塑代钢、以塑代木的推广,塑料模的比例不断提高,塑料模将有更广阔的应用前景。同时,由于机械零件的复杂程度和精度的不断提高,对塑料模的精度要求也将越来越高,传统的制模方法已不能满足要求,这就促使了CAD/CAM技术在模具行业中的应用。而在CAD软件的开发中,参数化设计方法的研究已成为研究的热点,因此,研究塑料注射模具参数化设计关键技术,对提高塑料注射模具的设计效率具有更重要的现实意义。

1.1 国内外塑料模具的研究现状

1.1.1国内塑料模具研究现状

我国塑料模具起步较晚,但发展很快,特别是近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。按产值计算,目前我国塑料模具产值约占全部模具的1/3左右[3]。2006年,在第十届中国国际模具技术和设备展览会上[4],温州市丰日模具厂的各类电器、开关、手机、汽配等注塑模具;精展精机有限公司的塑胶模具零配件;东莞精宝模具配件厂的各种精密模具零配件等都显示了其强大的优势。CAD/CAE/CAM技术在塑料模的设计制造上应用已越来越普遍;气体辅助注射成型技术的使用更趋成熟,不少企业已能在电视机外壳、洗衣机外壳、汽车饰件以及一些厚壁塑料件的模具上成功地运用气辅技术,一些厂家还使用C-MOLD气辅软件,取得了良好效果;热流道技术的应用更加广泛,近年来,热流道技术发展很快,热流道模具比例不断提高;精密、复杂、大型模具的制造水平有了很大提高;模具寿命不断提高。

虽然近年来我国塑料模具技术水平已大大提高,但同国外发达国家相比还存在较大的差距[5]。

参考文献

[1]. 李德群,唐志玉.中国模具设计大典.江西科学技术出版社.2003.1.

[2]. 塑料模设计手册编写组.塑料模设计手册.北京机械工业出版社.1982.12.

[3] 屈华昌.塑料成型工艺与模具设计.北京机械工业出版社.2003.3.

[4] 徐佩弘.塑料制品与模具设计.北京中国轻工业出版社.2001.7.

[5] 姜勇.AutoCAD2006基础培训教程.人民邮电出版社.2006.3.

[6] 邹续强.塑料模具设计参考资料汇编.清华大学出版社.2005.9.

[7] 邹续强.塑料制品及其成型模具设计.清华大学出版社.2005.6.

[8] 中国机械工业教育协会组编.塑料模具设计及制造.机械工业出版社.2001.8.

[9] 许发樾. .实用模具设计与制造手册.机械工业出版社.2000.10.

[10] 杨兴骏等.互换性与技术测量.中国计量出版社.2003.8.

[11] 王文广等.塑料注射模具设计技巧与实例.化学工业出版社.2004.1.

[12] 常明等.画法几何及机械制图.华中科技大学出版社.2003.6.

[13] 杨占尧.注塑模具典型结构图例.化学工业出版社.2005.8.

[14] 李晓沛等.简明公差标准应用手册.上海科学技术出版社.2005.5 .

[15]《新英汉机械工程词汇》编订组.新英汉机械工程词汇.科学出版社. 2002.10.

[16] 现代模具技术编委会.注射成型原理与注射模具设计.国防工业出版社.1996.7.

[17] 陈泽人等.CAD/CAE在塑料模具设计和制造中的应用.中国标准出版社.1998.3.

[18] [加]H.瑞撕.模具工程.化学工业出版社.1999.7.

[19] [德] E.林纳.P.恩格.注射成型模具设计108例.中国轻工业出版社. 1994.6.

[20] 蒋续宏等.注射模具典型结构100例.中国轻工业出版社.2001.10.

[21] 阎亚林.塑料模具图册.高等教育出版社.2004.8.

川公网安备: 51019002004831号

川公网安备: 51019002004831号