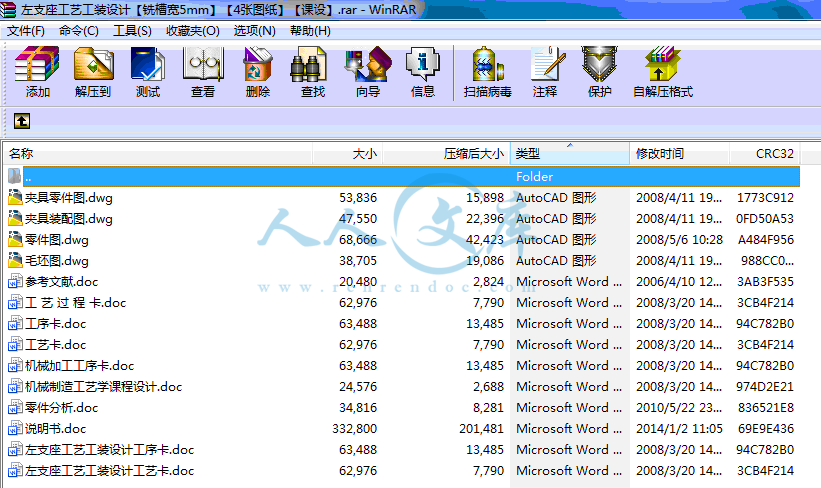

左支座工艺工装设计【铣槽宽5mm】

8页 3100字数+说明书+工序卡+工艺卡+4张CAD图纸【详情如下】

参考文献.doc

夹具装配图.dwg

夹具零件图.dwg

工 艺 过 程 卡.doc

工序卡.doc

工艺卡.doc

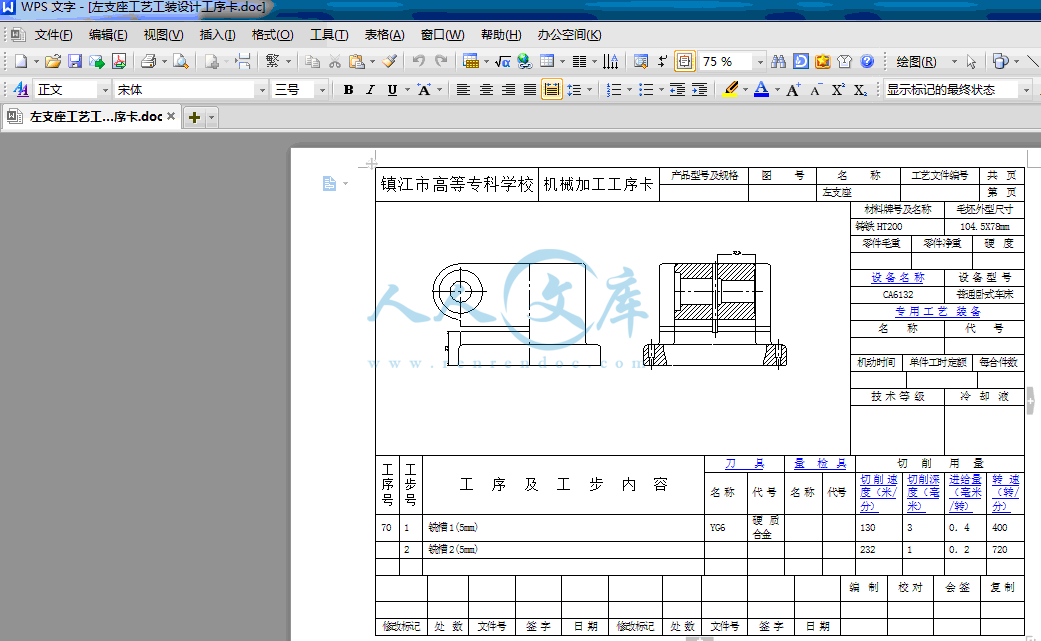

左支座工艺工装设计工序卡.doc

左支座工艺工装设计工艺卡.doc

机械制造工艺学课程设计.doc

机械加工工序卡.doc

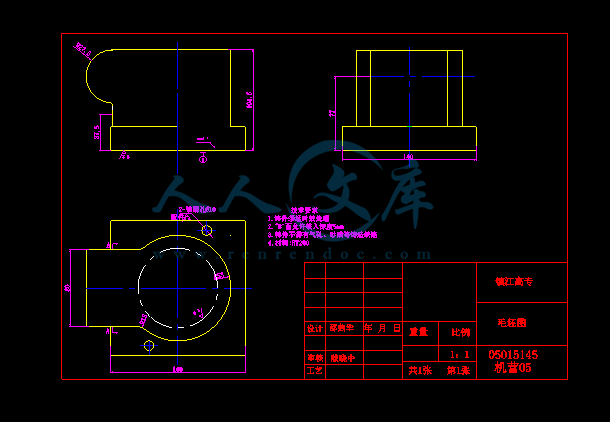

毛坯图.dwg

说明书.doc

零件分析.doc

零件图.dwg

一、零件的分析

(一)、零件的作用

图3-14所示是机床上的一左支座,它用螺钉通过4-Φ13mm孔连接于机架上,该零件纵横两方向上5 mm的槽使80mm 耳孔部分有一定弹性,利用一端带M20螺纹(穿过于Φ20mm孔)一端于Φ25H7配合的杆件通过旋紧,便装在Φ80H9孔内的心轴定位并夹牢。

(二)、零件的工艺分析

由图3-14得知,其材料为Ht200,球墨铸铁,该材料具有较高的强度,耐磨性、耐热性及减振性,适用于承受较大压力,要求耐磨的零件。

该零件上的主要加工面为车其底面140 mm,镗孔Φ80H9mm钻4xΦ20mm的孔,孔中Φ12mm 的通孔以及割槽5mm ,由参考文献[1]中有关面和孔加工的经济精度及机床达到的位置精度所知,上述技术要求是可以达到的,零件的结构工艺性也是可得的。

(三)确定毛坯、画毛坯——零件合图

根据毛坯零件材料确定毛坯为铸件,又零件生产类型为批量生产,毛坯的铸造方法选用砂型手工造型,此外消除残余应力,铸造后应安排人工时效。

参考文献[1]表2.3-6,该种铸件的尺寸公差等级为8~10级,故去尺寸公差等级取8级。

(1)查看毛胚余量;其中零件长度100mm

(2)零件内孔为Φ80 H9mm查灰铸铁机械加工余量表

(3)零件的顶面和底面的加工余量分别为2.5mm 2mm。零件内孔机械加工余量为2mm

(4)工序余量;查表5-27平面加工余量半精加工余量1.5mm

(5)粗加工余量3mm

查表 5-68得内孔的半精加工余量0.1mm精加工余量1.5mm。

二、工艺规程设计

(一)、定位基准的选择

精基准的选择:左支座长140 mm正方形底面,中间Φ80的孔及四边4-Φ13的孔既是装配基准,又是设计基准,用它们作精基准,能使加工遵循“基准重合”的原则,实现和左支座零件“一面二孔”的类型定位方式。此外底面的面积较大,定位比较稳定,夹紧方案也比较简单可靠,操作方便。

粗基准的选择,考虑到以下几点要求:第一,选择零件上那些平整的足够大的表面作为粗基准,第二,选择零件上重要表面作粗基准。

此外还应能保证定位准确,夹紧可靠。

讨论后修改的拟订的加工工艺路线,

如下表:

?序号: 工序内容 设备型号 夹具

铸造毛坯

时效

30 铣 粗铣,精铣底面A面 专用铣夹具

钻孔4-ф13mm,扩孔4-ф20mm 专用钻夹具

50 钻 粗镗孔半精镗孔ф80H9(+0.087/0)mm Z3025 专用镗夹具

孔口倒角2X45

60 车 钻孔ф21mm 扩孔ф25H7mm,ф38mm,ф43mm 专用钻夹具

70 钻 铣槽1(5mm) 铣槽2(5mm) XA6132 专用铣夹具

80 钻孔ф21mm M8-7H的螺纹底孔

M10-7H的螺纹底孔

90 车 攻丝M10-7Hmm的孔 攻丝M8-7Hmm 专用攻螺纹夹具

100 检验

110 入库

(二)、选择加工设备及刀、夹量具

由于生产类型为批量生产,故加工设备宜以适用机床为主, 以少量专用机床,其生产方式以常用机床加专用夹具为主,辅以少量专用机床的流程生产线,工件在个机床上的装卸及各机床间的传送均由它完成。

铣中间槽,考虑工件的定位夹紧方案,及夹具结构设计等问题,采用卧铣,选择XA6132卧式铣床(参考文献[1]表8-15),选择直径D为φ200的高速钢三面刃圆盘铣刀(参考文献[1]表10-40)专用夹具和游标卡尺。

(三)加工工序设计

1.工序70的铣槽1。2。

参考文献【1】表2.4 -3.8并参考XA6132机床说明书。取铣槽1进给量f=0.3mm/r

参考文献【1】表2-4-4,用插入法求得铣槽1的削速度v=27.7m/min.由此算出转速为

n=1000v/3.14d=(1000*27.7)/(3.14*5)=320r|min

按机床实际转速取n=450r/min.则实际切削速度v=(3.14*5*450)/1000=31.3n

(四) 夹具设计

1.设计的夹具为第70道工序-铣槽1,2。该夹具适用于XA6132卧式铣床,选择A面与加工的为定位基准。按照基准重合原则并考虑到目前有A面与孔加工,为避免重复使用粗机组基准,应以A面与孔定位.

从对工件的结构形状分析,若工件以A面朝右放置在支撑板上,定位夹紧都比较可靠,也容易实现,待夹紧后就能满足加工要求。

方案一:以孔为主要定位基面,用长销限制工件四个自由度,用支撑钉相知一个自由度,但由于x转由长销限制,定位基准与工序基本相同,有利于保证槽侧面与空轴线的垂直度。但是这种定位方式不利于工件的夹紧,因为辅助支撑钉不能起定位作用,当对辅助支撑钉施加夹紧力时,由于端面的面积太小,工件极易歪斜变形,夹紧也不可靠。

方案二:在4-Φ20的孔内斜插入一削边销限制一个移动自由度,再Φ80H9的孔内插入一圆柱销,限制2个转动自由度, 通过旋转压板压住工件,限制3个自由度

本道夹具因需要回转,若采用气动或液压夹紧,则气管或油管

川公网安备: 51019002004831号

川公网安备: 51019002004831号