底板座架工艺及钻36孔夹具设计

27页 6500字数+说明书+任务书+工序卡+4张CAD图纸【详情如下】

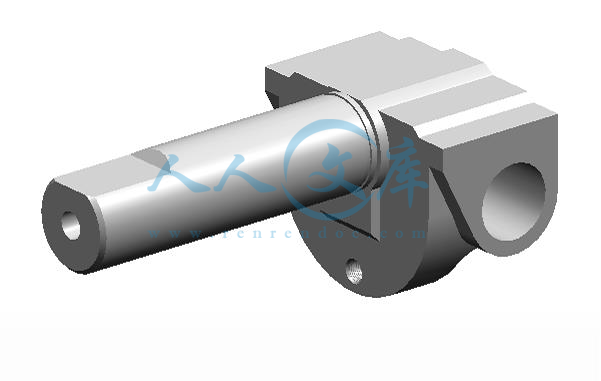

3D-UG图

《机械制造装备设计》课程设计任务书.doc

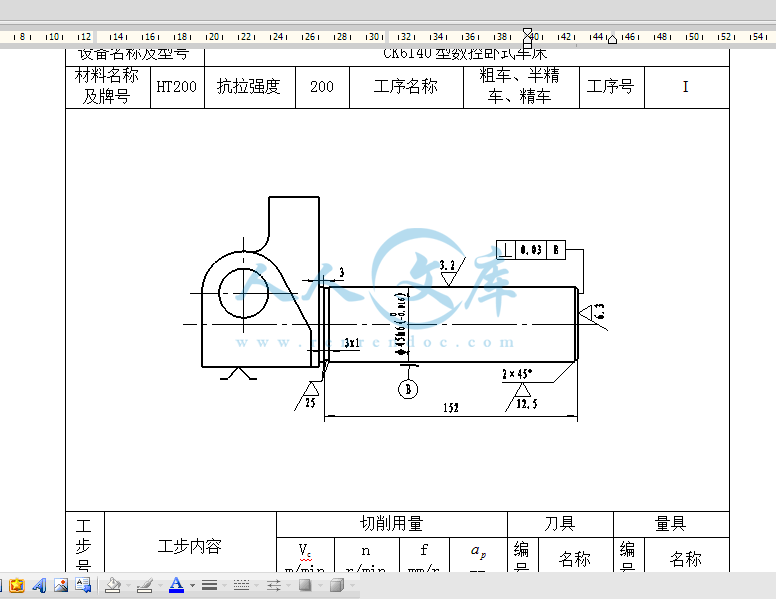

工序卡1.doc

工序卡2.doc

工序卡3.doc

工序卡4.doc

工序卡5.doc

底板座架工艺与工装设计.doc

底板座架毛坯图.DWG

底板座架设计说明书.doc

目录.doc

结构简图.DWG

综合卡.doc

设计说明书.doc

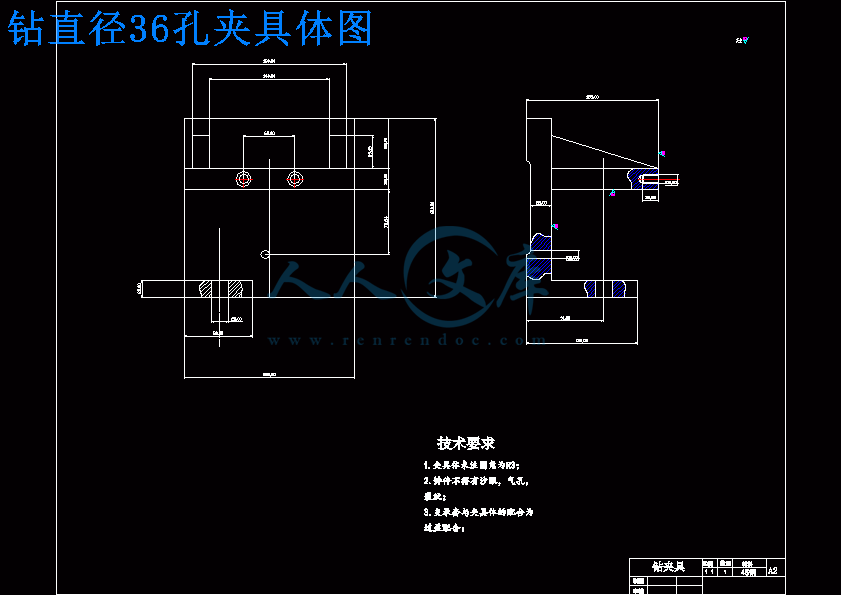

钻直径36孔夹具体图.dwg

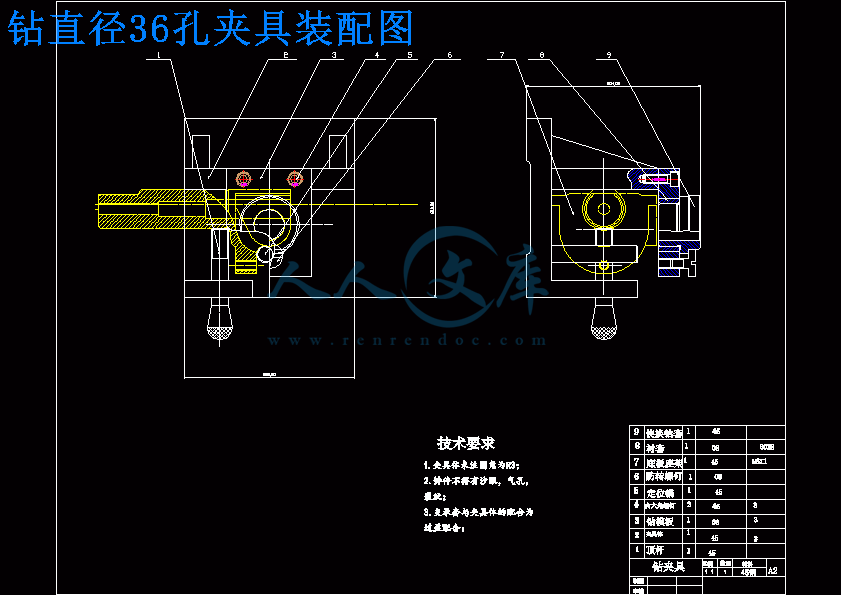

钻直径36孔夹具装配图.dwg

目 录

序言-----------------------------------------------2

一、分析零件图纸并确定其生产类型--------------------2

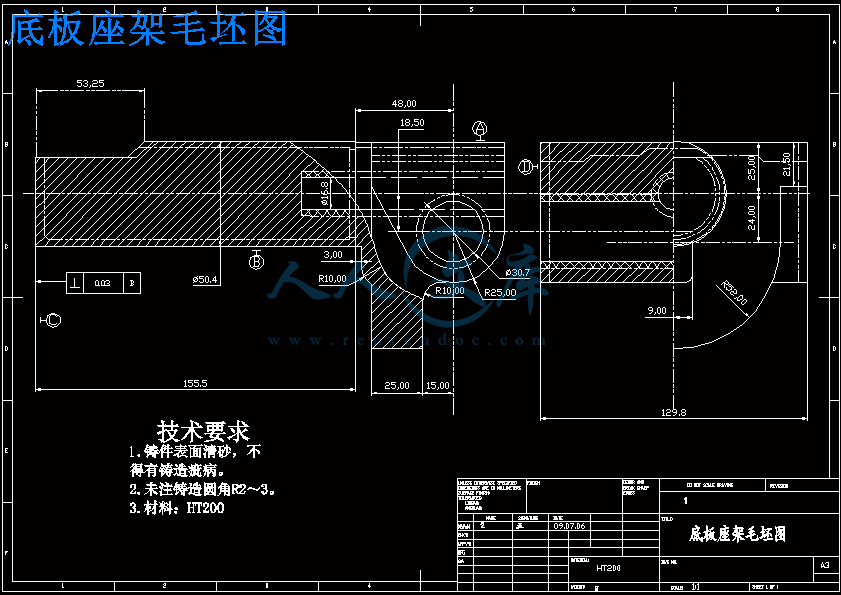

二、选择毛坯尺寸,设计毛坯图------------------------5

三、选择加工方法,制定工艺路线----------------------8

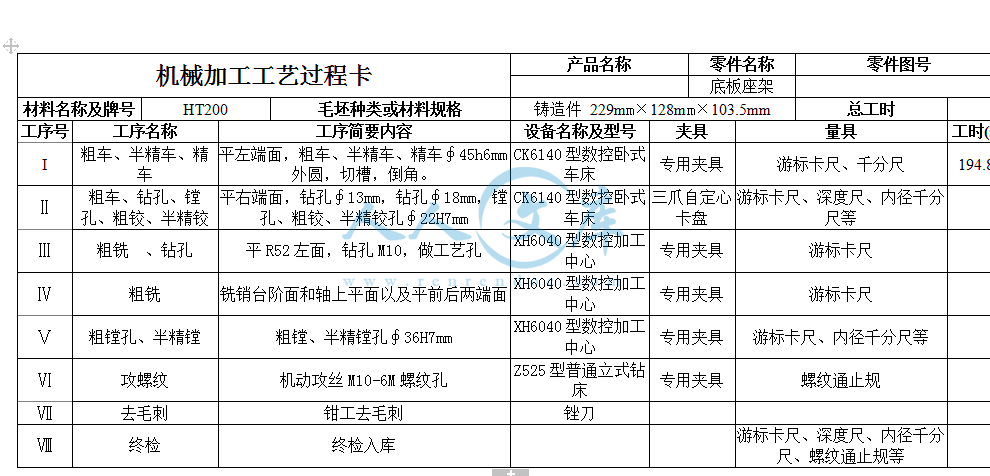

四、工序设计----------------------------------------11

五、确定切削用量及基本时间--------------------------13

六、工艺过程卡和加工工序卡--------------------------15

七、夹具设计----------------------------------------23

设计小结--------------------------------------------26

主要参考文献----------------------------------------27

底板座架工艺与工装设计

摘要:本设计对底板座架的各个加工难点、生产类型进行了分析,针对零件的结构特点进行毛坯设计、对其工艺过程进行了设计。为提高生产效率,设计了各个加工工序的工装夹具,对十字孔加工的夹具进行了详细的分析,对其它座架零件的加工有一定的借鉴意义。

关键词:底板座架 工艺 工装夹具 设计

序 言

械制造技术基础课程是在学完了机械制造技术基础和在部分专业课,并进行了生产实习的基础上进行的又一个实践性教学环节。这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后和毕业设计及未来从事的工作打下了良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指教。

一、分析零件图纸并确定其生产类型

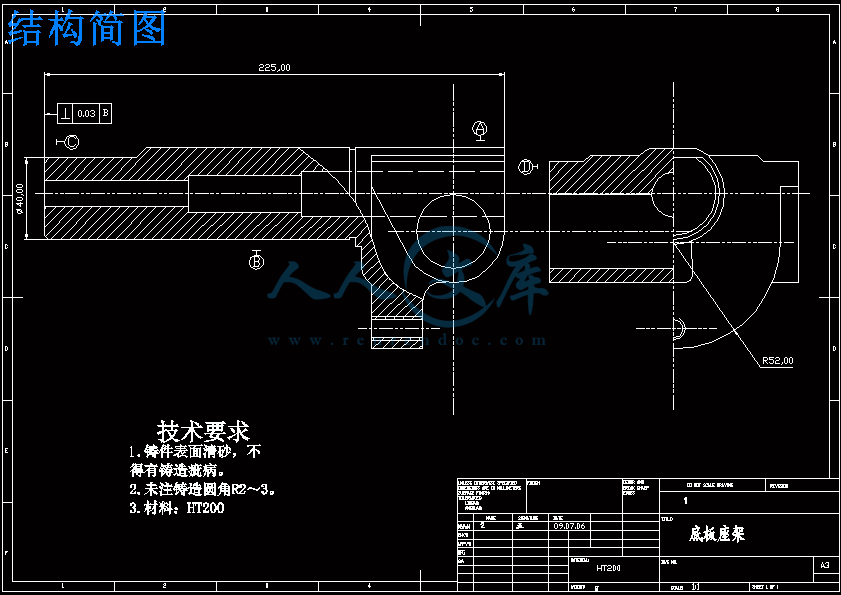

1、零件的作用

零件底板座架(见 实体图1-1)在机械设备中是不可缺少的,其主要作用是:

①、构架设备的支撑基础,并在此基础上安装轴类零件及轴上零件。

②、利用它们的工艺结构起到其他重要零件的定位作用。

③、用以连接机器设备与地面的基础零件。 2、零件的工艺分析

通过对该零件的重新绘制,知道了得原图的视图正确、完整,尺寸、公差及技术要求齐全。但是该零件外圆和几个孔的尺寸精度要求比较的高,加工会有些困难的。

该零件是一个不规则零件,它的结构复杂不对称,以轴的中心线为基准,需加工面的表面粗糙度都不难获得。十字孔的位置度要求虽说并不高,但需要经过一番尺寸链的计算才能获得。不好加工的就是上端几个台阶平面,各平面是以斜面和圆面连接,加工有些费时。

3、零件的生产类型

主要参考文献:

《夹具设计手册》 机械工业出版社

《机械设计手册》 机械工业出版社

《液压与气动原理》 机械工业出版社

《机械制造技术基础课程设计指南》 化学工业出版社

《机械加工工艺师手册》 机械工业出版社

《机械加工余量与公差手册》 中国标准出版社

《上海金属切削技术协会,金属切削手册》 上海科学技术出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号