【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘要

Zl50装载机是我国轮式装载机系列中的中型产品,该机是一种较大型的以装卸散状物料为主的工程机械,广泛应用于矿山、基建、道路修筑、港口、货场、煤场等地进行装载、推土、铲挖、起重、牵引等作业。

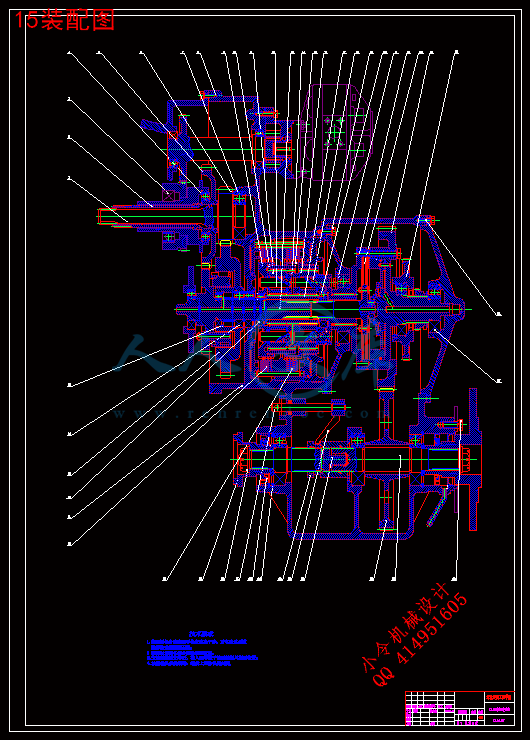

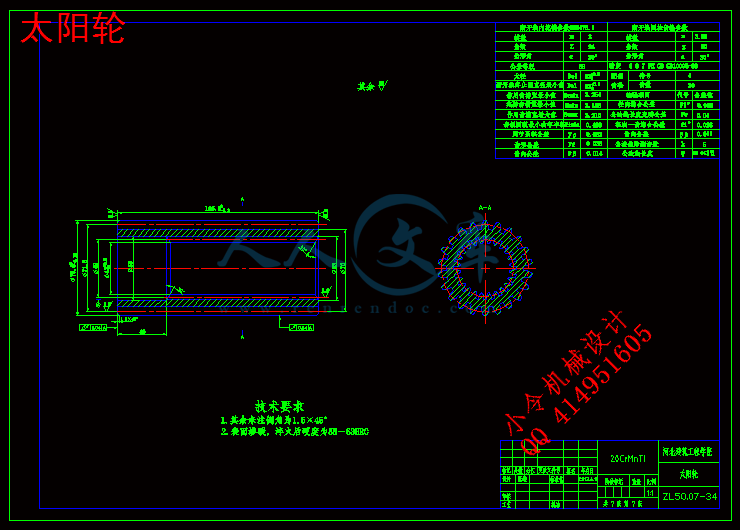

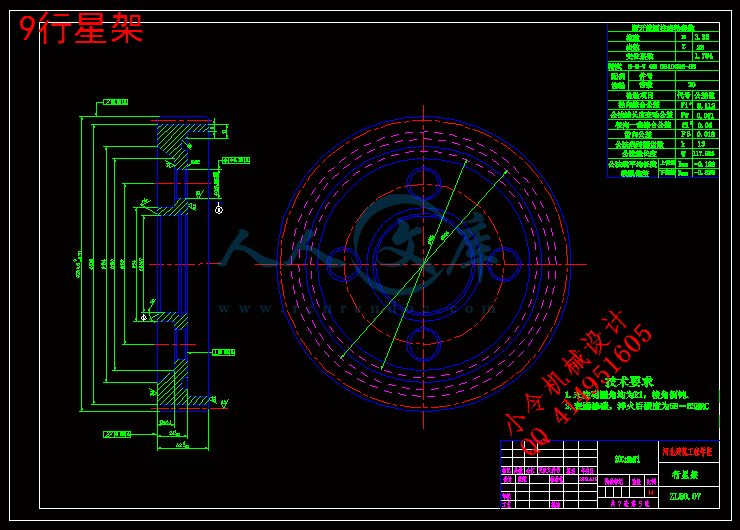

本设计的步骤简单如下:1.对装载机的总体进行分析,确定总体参数;2.牵引计算,确定出各档及各档传动比;3.对装载机进行整体布置,并绘出总体布置图;4.变速箱的设计,这是本设计中最主要的部分,确定传动比,设计传动简图,配齿计算,得出齿圈、行星轮、太阳轮的齿数,并验算其合理性。然后进行齿轮设计;5.对离合器,轴、轴承的设计及选择。

此设计中,主要任务是设计变速箱及第二行星排,设计中采用了行星式动力换挡变速箱,它具有3个离合器和3根轴,且轴安装在壳体内,使变速箱结构简单、便于维修。变速箱具有两个前进挡和一个后退档,可以产生三个速度。

关键词: 装载机 液力机械传动系统 行星式动力换挡变速箱

ABSTRACT

The loader ZL50 iswheel type and it is more bigger among the series made in our country.It is suitable for loading discharging materials and it applies for mine、capital contuction、road builing 、port、field、coalfield and carries loading 、pushing dust 、diging rising weight

The design of the simple steps are as follows: 1.the overall loader analysis , to determine the overall parameters; 2. traction calculation, determine the gear and the gear ratio; 3 .to loader for the overall layout, and draw the overall layout; 4.design of gearbox ,and it is the design of the main parts determination of design, transmission ratio, transmission diagram, gear tooth number calculation, the ring gear, a planet wheel, sun wheel, and check the rationality. Then the design of the clutch gear; 5. design and selection of shaft, bearing.

In my design, I adopt counter shaft power shift transmission’s construction is simple and maincenance is easy .the transmission has two forward and one reverse gear ,it can provide three speeds

KEY WORDS: lorder liquid engine driving system

Hydraulic torque conventer power shift gearbox

目录

第1章 前言········································································· 1

第2章 总体设计·································································· 2

2.1 概述··········································································· 2

2.2 选择确定总体参数··························································· 2

2.3 装载机底盘部件型式设计·················································· 11

第3章 牵引计算································································ 22

3.1 柴油机与变矩器联合工作的输入与输出特性曲线······················· 22

3.2 确定档位及各档传动比···················································· 28

3.3 运输工况牵引特性曲线···················································· 31

3.4 求出各档最高车速并分析牵引特性······································· 33

第4章 总体布置································································ 35

4.1 总体布置草图的基准······················································· 35

4.2 各组成部件的位置························································· 35

4.3 计算平衡重·································································· 39

4.4 桥荷的分配································································· 40

4.5 验算轮胎载荷······························································· 42

4.6 总体布置图·································································· 43

第5章 行星式动力换挡变速箱设计········································ 43

5.1 传动比的确定 ······························································ 44

5.2 传动简图设计 ······························································ 45

5.3 配齿计算 ··································································· 47

5.4 离合器设计·································································· 53

5.5 齿轮设计····································································· 56

5.6 轴的设计····································································· 59

5.7 轴承的选择计算····························································· 64

第6章 毕业设计小节··························································· 66

参考文献············································································68

毕业实习报告····································································· 69

附:英文翻译

英文原文

川公网安备: 51019002004831号

川公网安备: 51019002004831号